REGISTRO DOI: 10.69849/revistaft/ni10202505251422

Murilo Aguiar Silva1

Raí Dimitri Silva2

Orientador Prof. Dr. Roberto Ramos De Morais3

RESUMO: O tema da tomada de decisão esteve sempre na primeira linha quando o tópico retratado era a logística. Contudo, o seu estudo varia consoante o domínio em que é aplicado. Neste artigo, será acompanhada uma empresa de informática, nomeadamente os seus processos operacionais, e de que forma é que, ao observar os resultados a partir de um software de simulação, é possível observar todo o panorama destes processos e, assim, começar a demonstrar as possíveis soluções.

PALAVRAS-CHAVE: Logística; Simulação; Tomada de decisão.

ABSTRACT: The topic of decision-making has always been at the forefront when it comes to logistics. However, its study varies depending on the field in which it is applied. This article will look at an IT company, in particular its operational processes, and how, by looking at the results using simulation software, it is possible to see the whole picture of these processes and thus begin to demonstrate possible solutions.

KEYWORDS: Logistics; Simulation; Decision-making.

1 INTRODUÇÃO

Jhon F. Magee (2008), destaca que a logística é a gestão de fluxos, relacionado à movimentação de cargas, informações, pessoas, veículos. Como foi consolidado por vários autores, o objetivo da logística é entregar o produto ideal, no local ideal, nas condições certas, para o cliente com o menor custo possível. Portanto a boa gestão leva esse conceito de movimentação de cargas e fluxo de materiais a eficiência de um sistema de giro de estoque e a máxima qualidade de produção de trabalho.

Neste contexto, a Simulação aplicada à logística auxilia quando o modelo do processo é criado, fazendo com que modificações no processo produtivo, possam ser testadas a viabilidade com menores custos. Portanto a Simulação servirá de base para que as teorias que serão dissertadas ao longo do artigo, sejam aplicadas via software para uma visualização em operação.

Neste artigo, foi pesquisado sobre uma empresa portadora de itens de informática, localizada na Zona Leste de São Paulo, SP, sua estrutura atual de movimentação de itens, desde a entrega do material até a saída do mesmo, além do número de mix de itens e metodologia de trabalho.

Quanto a metodologia adotada, a pesquisa possue abordagem exploratória e quantitativa, com o objetivo de diagnosticar a empresa em si e compreender as etapas de movimentação dos produtos, que, com possíveis análises e diagnósticos que poderão ser utilizados para melhorias de processos futuros.

2 FUNDAMENTAÇÃO TEÓRICA

2.1 Atendimento ao Cliente de Logística

A logística é um campo de desenvolvimento contínuo, incluindo inovações tecnológicas e novos conceitos em seus processos para atender com mais eficácia às necessidades dos consumidores. O crescimento do mercado digital, devido a serviços de negociação e entrega eletrônica, leva ao aumento da demanda do consumidor, começando a exigir maior qualidade, flexibilidade na manutenção e entrega, além de preços mais acessíveis.

De acordo com Ballou (2009), o ponto de vista atual inclui a seleção de consumidores afetados por vários níveis de serviço fornecidos, como publicidade, desconto, publicidade, manutenção, transporte especial, reservas disponíveis e processamento de velocidade. Esses fatores, quando bem feitos, têm um impacto positivo na conscientização do cliente e, portanto, nas vendas.

De acordo com Bowersx (2007), a Logistica é uma estratégia básica para as organizações tentarem apreciar a experiência com os clientes. Essas empresas usam práticas para fortalecer as relações com os consumidores e aumentar a lealdade, sempre se esforçam pelo menor valor ativo possível.

Além disso, de acordo com Ballou (2009), a qualidade dos processos, produtos e serviços é um fator importante para garantir a competitividade entre as organizações. É por isso que é importante que as empresas se concentrem em seus esforços para atender às necessidades e exceder as expectativas dos consumidores, garantir a padronização e atender às especificações em seu trabalho.

2.2 Teoria das Filas

A teoria dessa linha é um campo matemático para análises quantitativas quantitativas para otimizar os processos nos meios caracterizados por expectativas e coleta, tentando executar serviços mais eficazes (Prado, 2017).

A aparência da fila geralmente ocorre na vida cotidiana, independentemente da clínica médica paga, caixas de supermercados e até movimentos diários. Em geral, onde a aparência dos clientes e a prestação de serviços e filas são criados (CHWIF et al., 2015). Quando o comprimento da corrente excede as limitações normais, há uma congestionamento, complicando o cuidado e o compromisso do sistema.

Essa condição pode levar a um aumento significativo no custo operacional total, enfatizando a importância da pesquisa e tratar tratamentos adequados relacionados à sobrecarga em sistemas de assistência (Andrade, 2000).

2.3 Sistemas de Recebimento e Distribuição

Para Bowersox e Closs (2001, pg. 327), as vantagens de um bom resultado de um sistema de recebimento e distribuição, vêm da redução direta dos custos logísticos, em função da quantidade de instalações.

O processo de recebimento é um processo complexo na Logística que por alguns profissionais, pode ser descrito como “A porta de entrada para os problemas” quando mal gerido.

A movimentação de produtos internamento numa organização é algo comum, mas que com boa gestão e análise podem ser aplicadas melhorias que reduzem os custos operacionais, ou redução de tempos de operação.

Para o enquadramento deste conceito na temática abordada, os custos logísticos operacionais estão diretamente ligados aos resultados obtidos no relatório do software utilizado para Simulação, no qual mais adiante será demonstrado.

2.4 Expedição de mercadorias e picking.

Segundo Santos et.al (2022), a expedição na Logística é o setor responsável pela entrega ao meio de transporte/transportadora que realizará a entrega do pedido para o cliente. Esta equipe é responsável por cuidar de todos os processos burocráticos dentro de uma organização em relação à saída de mercadoria para o cliente.

Prosseguindo com Santos et.al (2022) o processo de expedição se inicia no picking dos pedidos e termina quando o pedido é entregue à transportadora /meio de transporte escolhido.

O picking é um processo dentro da expedição quer pode ser basicamente definido como a separação de pedidos de um cliente. Exemplo: Se um cliente faz um pedido e-commerce a um supermercado, um funcionário é responsável de separar as compras e os produtos escolhidos pelos clientes, realizando assim, o picking.

No presente artigo será utilizado dados do software de simulação escolhido em relação aos resultados operacionais destes dois processos.

2.5 Simulação Aplicado à Logística

Segundo o dicionário OXFORD (1980), a palavra “Simulação” teria o sido definida como um modo de “reproduzir as condições de uma situação, por meio de um modelo, para estudos, testes ou treinamentos”. Para alguns, como Harrell (2000), a Simulação envolve a construção do modelo de um sistema ou processo de modo que o mesmo se comporte como a vida real, assim, pode ser estudado para adquirir o conhecimento necessário sobre o sistema ou processo.

Portanto, utilizando-se do modelo, melhorias podem ser imaginadas. De acordo com Wisley Chao (2001), a Simulação é “um processo de experimentação para conhecer o comportamento de sistemas e para determinar como o sistema responderá a mudanças em sua estrutura”. Os projetos de Simulação permitem formular diversos cenários e hipóteses que ajudam na tomada estratégica de decisão.

Em relação aos efeitos positivos da simulação, Ferreira de Oliveira, JESSICA et. Al (2018) disse:

“Como impacto positivo se podem citar fatos como o desenvolvimento acelerado de produtos; redução do ciclo projeto-manufatura; a fabricação tradicional em massa buscará métodos de redução dos custos e o tamanho dos ciclos de produção”

Quando aplicado à Logística os resultados não são diferentes, a Simulação cria oportunidades de testar hipóteses em relação à melhorias de processos assim como disse NASCIMENTO et.al (2021).

A Organização Paragon (2024) afirma que a simulação de processos pode ser feita por computador, utilizando o software dessa organização, o Arena®, o presente artigo busca descrever os processos de uma empresa de informática. Portanto certos pontos devem ser apresentados para facilidade de entendimento:

a) Entidade: A entidade será o objeto que circulará pelo processo, onde será possível visualizar seu trajeto e possíveis situações. Exemplo: um produto num modelo de movimentação interna

b) Processo: O processo é uma etapa na qual a entidade será submetida ao percorrer o modelo da simulação. Exemplo: Embalar uma certa quantidade de produtos.

c) Recurso: Recurso é o operador ou máquina que realizará uma ação na Entidade durante o processo, podendo ela agregar valor à entidade ou não. Exemplo: Processo de transformação de uma máquina.

d) Filas: As filas são como as filas de conhecimento comum, seria o acúmulo de entidades aguardando o início de um processo enquanto o recurso está ocupado realizando o processo de outra entidade: Exemplo: Carros aguardando serem atendidos num posto de Gasolina.

3 PROCEDIMENTOS METODOLÓGICOS

Na organização estudada o setor escolhido foi o Warehouse (Estoque). Onde serão analisados desde a entrada de produtos, até a saída deles ao cliente.

A empresa trabalha com cotação e serviços de informática mas também trabalha como agente de carga, sendo contratada por consumidores finais ou outras organizações, agindo tanto no negócio B2C (empresa para o cliente) quanto no B2B (empresa para outra empresa).

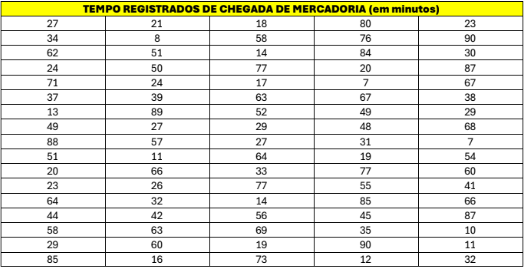

O processo logístico inicia-se com a chegada de produtos que chegam em caminhões e são descarregados com a ajuda de um carrinho de mão. Com os dados obtidos em relação à chegada de produtos, foi feita uma tratativa dos dados, usando o método “Blox Pot”, e notouse que todos os dados estavam dentro do aceitável. Na próxima figura é possível visualizar os dados obtidos em minutos.

A média de chegada de produtos por caminhão é de 6 produtos por chegada, devido a baixa quantidade de SKU’s que a empresa trabalha.

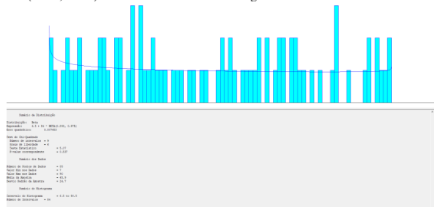

Com esses tempos, a equação a ser usada no módulo “Create” do Arena® será “6.5 + 84 * BETA(0.893, 0.975)” assim como mostrado na imagem abaixo:

Apesar da chegada de produtos ter diversos dados diferentes, nota-see que o mesmo não é replicado nos outros processos que tinham um tempo aproximadamente padrão.

O próximo passo do processo é o descarregamento de caminhões e a verificação juntamente à nota fiscal e logo após, a movimentação até o estoque, realizando todo o processo de recebimento. Se tratando de uma empresa de porte pequeno e chegada de poucos volumes de mercadoria por caminhão, o processo é rápido e dura no máximo 10 minutos, entretanto, o software reconhece o processo por entidades (produtos), caso fosse optado por usar a equação de representação 10 minutos no processo de descarregamento, ele iria descarregar 1 SKU a cada 10 minutos, o que não retrata a realidade. Portanto, foi optado usar como fórmula para o Descarregamento do caminhão a fórmula Uniforme com o mínimo de tempo 1.5 minutos e o máximo de tempo 2 minutos. Com a finalidade de retratar a realidade, foi usado o módulo “Batch” que faria com que o carrinho agrupasse no máximo 6 SKU’s e transportasse para o Estoque de produtos num tempo médio de 7 segundos. Com a mesma finalidade anterior, para retratar que 6 SKU’S chegaram no estoque, o que na prática seria tirar os itens do carrinho de mão e organizar no estoque, foi utilizado o módulo “Separate” que desfaz o agrupamento que o “Batch” anterior fez.

Neste contexto, com chegada de um pedido é iniciado o picking. A separação do pedido do cliente, com dados também muito próximos devido ao baixo número de SKU’s, pouca complexidade de pedidos, e pouco espaço de armazenamento o tempo máximo de um pedido é cerca de 10 minutos, enquanto os pedidos contém 3 itens cada. Pelo mesmo motivo que o descarregamento de caminhões o tempo terá que ser colocado por produto e não o tempo total do processo, nesse caso foi utilizado a fórmula Uniforme com mínimo de 2 minutos e máximo de 4 minutos. E após a separação do pedido há um “Batch” para o agrupamento desses 3 SKU’s como um único pedido. O módulo “Route” foi utilizado novamente com a finalidade de representar a movimentação do Estoque de Produtos até a área de embalagem

Após a separação completa do pedido, é feita a embalagem do mesmo, que com dados aproximados resultam em uma equação de Distribuição normal com média 10 minutos e desvio padrão de 2 minutos.

Para que os processos sigam é necessário realizar a expedição no sistema ERP da empresa, dando baixa nos pedidos e quantidades de produtos em estoque. Este processo foi optado por ser representado com uma equação de Distribuição Normal com média de 10 minutos e desvio padrão de 2 minutos. Com 1 pedido pronto e expedido no sistema os processos se repetem e assim, foi inserido uma célula de “Batch” onde o Modelo aguardará o acúmulo de 3 pedidos, dando origem a uma carga, prontos para assim dar seguimento aos processos. Logo em seguida, o processo é o de contatar a transportadora, um processo simples que é representado pela equação Uniforme com o mínimo de tempo sendo 2 minutos e o máximo sendo 5 minutos. O processo é seguido por um longo tempo de espera onde é aguardada a chegada do caminhão da transportadora onde o tempo médio de espera é de 30 minutos.

Uma vez na entrada da empresa, o caminhão é carregado com o auxílio do mesmo carrinho de mão usado anteriormente. Esse processo de carregamento é representado por uma Equação de Distribuição normal com tempo médio de 6 minutos e desvio padrão de 1 minutos por se tratar de uma pequena quantidade de produtos.

Neste contexto é realizado a saída dos produtos da empresa e onde se termina os processos internos de logística da organização. Portanto, segue a figura do modelo dos processos internos de logística desta empresa de informática:

As ferramentas utilizadas para a obtenção dos dados foram um aparelho telefônico com o aplicativo de cronômetro, e o modelo foi simulado num total de 5 vezes em 10 horas de replicação (o tempo de funcionamento da empresa).

4 RESULTADOS E DISCUSSÕES

Com os resultados do modelo, é possível observar que uma média de 88,4 entidades, apesar de haver uma média de 5,8 saídas do modelo, deve-se ressaltar de que a entidade produto foi agrupada num grupo de 3 produtos para um pedido e depois agrupada novamente num grupo de 3 pedidos. Também vale ressaltar que apesar do número médio de saída de produtos ser de 88,4 o número médio de produtos que entraram no sistema foram de 121,4, o que significa que ao final do dia, uma média de 33 produtos não terminaram o processo.

Também é possível observar que dos recursos utilizados, o mais utilizado segundo o “Schedule Utilization” foi o “Funcionário 1” com uma utilização de 74% enquanto o “Funcionário 2” obteve um “Schedule Utilization” obteve uma utilização de 40%, que por estar em um maior número de processos, ficou sobrecarregado. Uma observação a se fazer referente a esse ponto, seria uma divisão de tarefas com o “Funcionário 2”. Então foram analisadas as atividades que cada funcionário realizava e descobriu-se o seguinte:

a) Separação do Pedido → Funcionário 1

b) Embalagem do Pedido → Funcionário 2

c) Expedição dos Pedidos → Funcionário 1

d) Contatar a Transportadora → Funcionário 1

Utilizando de uma análise lógica, a atividade de embalagem era muito requisitada, já que apesar do “Funcionário 2” possuir 1 de 4 de atividades seu “Schedule Utilization” foi de 40%. Com mais algumas análises, feitas com bases em testes a fim de balancear a carga de funções, as atividades foram redistribuídas da seguinte forma:

a) Separação dos Pedidos → Funcionário 1

b) Embalagem do Pedido → Funcionário 2

c) Expedição dos Pedidos → Funcionário 2

d) Contatar Fornecedor → Funcionário 1

Com esta pequena ideia de melhoria o resultado foi-se observado que ao delegar certas tarefas a um dos funcionários não se obtia um balanceamento de carga de tarefas, e elas afetavam diretamente no desempenho da organização.

O resultado que a empresa alcançou na divisão de tarefas anterior foi de uma média de 88,4 saída de produtos, com a nova divisão de tarefas apesar de o “Funcionário 2” apresentar um “Schedule Utilization” de aproximadamente 75%enquanto o “Funcionário 1” apresentava 38%, o número médio de saída de pedidos foram de 95. Isso prova a capacidade de testes de hipótese e melhoria de softwares de simulação como o Arena.

Em questão do número de funcionários na operação, foi verificado que pelo tamanho da corporação, a aquisição de mais um deste, seria ineficiente, entrando em um tópico de estações de trabalho. Richard B. Chase e F.R Jacobs (2009), ressaltam que a administração envolvendo a partição da jornada de trabalho, pode-se comprometer se o número de estações de trabalho excederem, grande número de divisões de trabalho, ou ausência de funcionários dentro de um padrão estabelecido pelas franquias com seu modo de operar.

5 CONSIDERAÇÕES FINAIS

Após a análise do modelo e seus resultados, pode-se concluir que durante o processo há diversas oportunidades de melhoria, seja na ordem e na maneira que todo o procedimento é realizado, quanto na obtenção de novos equipamentos.

No quesito melhoria, as operações mencionadas no presente artigo necessitam aprimorar a infraestrutura operacional com ênfase em equipamentos de movimentação interna, como a aquisição de outros carrinhos de mão ou até mesmo a aquisição de um porta-paletes elétrico. O remanejamento do controle de estoque também se vê necessário juntamente à melhoria no sistema ERP e automatização de processos como a expedição dos produtos.

Neste contexto foi juntamente concluído que os softwares de simulação auxiliam na tomada de decisão e nos testes para melhoria muito além do esperado. Replicando as situação do cotidiano empresarial e aprimorando a obtenção de dados.

O espelho da realidade logística pode ser demonstrado nos modelos do software utilizado, auxiliando no processo de tomada de decisão com ênfase nas possíveis melhorias que foram abordadas. Entretanto apesar dos pontos positivos, é importante ressaltar que por mais acuracidade que o sistema tenha, ele nunca conseguirá simular um processo real perfeitamente, tendo em vista que uma máquina não conseguiria calcular todas as variáveis existentes.

6 REFERÊNCIAS

Abreu, C. E., Gonzaga, D. R., Santos, F. J., Oliveira, J. F., Oliveira, K. D., Figueiredo, L. M., . . . Gonçalves, G. A. (2018). Indústria 4.0: Como as Empresas Estão Utilizando a Simulação para se Preparar para o Futuro. Juiz de Fora – MG: Faculdade Pitágoras.

ANDRADE, E. L. (2000). Introdução à Pesquisa Operacional: métodos e modelos para a análise de. Rio de Janeiro.

Ballou, R. H. (2009). Gerenciamento da Cadeia de Suprimentos. OHIO: BOOKMAN.

Bowersox, D. J. (2007). Supply Chain Logistics Management. Bowersox, D. J.

Chao, W. (2001). Identificação de Gargalos na Cadeia Logística Utilizando Técnicas de Simulação: Avaliação da Malha de Distribuição de GLP em São Paulo. Santa Catarina: UFSC – UNIVERSIDADE FEDERAL DE SANTA CATARINA.

Harrel, C. (2000). Simulation Using ProModel. McGraw-Hill Education; 3rd edition.

JACOBS, F. Robert; CHASE, Richard B. Administração da produção e operações: o essencial. Bookman Editora, 2009.

Magee, J. F., Copacino, W. C., & Rosenfied, B. D. (1950). Modern Logistics Management. New York: JHON WILEY & SONS.

Prado, D. (2017). Teoria das Filas e da Simulação – Volume 2. Falconi Editora.

1(FATEC Zona Leste)

murilo.silva89@fatec.sp.gov.br

2(FATEC Zona Leste)

rai.silva01@fatec.sp.gov.br

3(FATEC Zona Leste)

roberto.morais@fatec.sp.gov.br