STATISTICAL ANALYSIS OF SURFACE ROUGHNESS IN AISI F138 STEELS

REGISTRO DOI: 10.69849/revistaft/ra10202505232112

Metuzalem de Sousa Sales

Romildo Henrique de Souza

Orientador: Prof. Antonio Carlos Santos de Arruda

Coorientador: Prof. Mestre Gilberto de Paiva

Resumo

Este trabalho tem como seu principal objetivo realizar um estudo de propriedades de rugosidade em superfície polidas em peças de aço inoxidável AISI F138, preparando amostras cilíndricas com 15mm de diâmetro e 3mm de espessura, fazendo o lixamento e polimento multidirecional com lixas de variadas gramaturas, medindo alguns parâmetros propriedades de rugosidade para obter dados estatísticos.

O procedimento executado neste projeto teve as etapas de corte de amostras cilíndricas com uma cortadora metalográfica, a aplicação de uma estratégia de lixamento manual das superfícies para eliminação de marcas com lixas de diversas gramaturas de corte com posterior polimento auxiliado por uma máquina politriz com alumina para ajuste fino dando brilho e espelhamento. Após o tratamento de superfície foi feita a medição de propriedades de rugosidade como os parâmetros RA, RZ e RQ com o aparelho rugosímetro. Os valores de rugosidade medidos serviram para esclarecer algumas diferenças no resultado final entre os processos de lixamento manual e polimento auxiliado por máquina.

O aço AISI F138 é um tipo de aço inoxidável martensítico de alta resistência, utilizado principalmente em aplicações médicas e odontológicas. É composto principalmente de cromo, molibdênio, níquel e ferro, além de pequenas quantidades de outros elementos como carbono, silício e manganês.

Devido à sua alta resistência à corrosão, ao desgaste e à fadiga, o aço AISI F138 é amplamente utilizado em implantes cirúrgicos, instrumentos médicos e odontológicos, próteses e outros dispositivos médicos que requerem materiais altamente resistentes e duráveis.

O aço AISI F138 é produzido por processos de fundição a vácuo e refino a vácuo, que garantem uma microestrutura uniforme e uma alta pureza do material. Ele é geralmente fornecido na forma de barras, fios e tubos, que são então usinados para produzir os produtos finais.

Em termos de propriedades mecânicas, o aço AISI F138 tem uma resistência à tração típica de 1034 MPa e uma dureza de Rockwell C de 33. Ele também possui uma boa resistência à deformação plástica e uma alta tenacidade.

Em resumo, o aço AISI F138 é um material de alta qualidade e desempenho, amplamente utilizado na indústria médica e odontológica devido à sua resistência à corrosão, desgaste e fadiga, bem como sua durabilidade e confiabilidade em aplicações críticas.

Palavras-chave: Estudo estatístico, Rugosidade, Aço AISI F138.

Summary

The main objective of this work is to carry out a study of surface roughness properties polished in AISI F138 stainless steel parts, preparing cylindrical samples with 15mm diameter and 3mm thickness, doing multidirectional sanding and polishing with sandpaper of various weights, measuring some parameters roughness properties to obtain statistical data.

The procedure carried out in this project had the stages of cutting cylindrical samples with a metallographic cutter, the application of a strategy of manual sanding of the surfaces to eliminate marks with sandpaper of various cutting weights with subsequent polishing aided by a polishing machine with alumina for fine adjustment giving brightness and mirroring. After the surface treatment, roughness properties such as RA, RZ and RQ parameters were measured with a roughness tester. The measured roughness values served to clarify some differences in the final result between the manual sanding and machine-aided polishing processes.

AISI F138 steel is a type of high-strength martensitic stainless steel, mainly used in medical and dental applications. It is primarily composed of chromium, molybdenum, nickel, and iron, as well as small amounts of other elements such as carbon, silicon, and manganese. Due to its high resistance to corrosion, wear, and fatigue, AISI F138 steel is widely used in surgical implants, medical and dental instruments, prosthetics, and other medical devices that require highly resistant and durable materials.

AISI F138 steel is produced by vacuum casting and vacuum refining processes, which ensure a uniform microstructure and high purity of the material. It is usually supplied in the form of bars, wires, and tubes, which are then machined to produce the final products.

In terms of mechanical properties, AISI F138 steel has a typical tensile strength of 1034 MPa and a Rockwell C hardness of 33. It also has a good resistance to plastic deformation and a high toughness.

In summary, AISI F138 steel is a high-quality, high-performance material that is widely used in the medical and dental industry due to its resistance to corrosion, wear, and fatigue, as well as its durability and reliability in critical applications.

Keywords: Statistical study, Roughness, AISI F138 Steel.

1.0 Introdução

A utilização de aços inoxidáveis austeníticos é difundida mundialmente na área biomédica para o desenvolvimento de próteses e instrumentos cirúrgicos.

Avanços na área metalúrgica estão sendo desenvolvidos constantemente para melhorias das propriedades específicas de cada material em cada aplicação nas mais diversas áreas. Na área aeroespacial podem ser mencionados e aplicados em mecanismos que estão sujeitos a solicitações mecânicas em baixas temperaturas e sem alteração de suas propriedades, como em trens de pouso, turbinas e na área naval onde podem ser mencionadas as qualidades referentes à resistência à corrosão desses materiais em meios salinos.

As superfícies de peças apresentam irregularidades quando observadas em detalhes. Estas irregularidades são provocadas por sulcos ou marcas deixadas pela ferramenta que atuou sobre a superfície da peça. Os aços inoxidáveis, doravante AISI 316L (F138), são considerados materiais com baixa condutibilidade térmica quando comparados a outros metais, dessa forma são suscetíveis à mudança de morfologia pela ação térmica durante o processo de usinagem e também pela ação cisalhante originada do contato entre a ferramenta e a peça.

A importância do estudo do acabamento superficial aumenta na medida em que cresce a precisão de ajuste e precisão dimensional, de forma e de posição não é suficiente para garantir a funcionabilidade do material.

O acabamento superficial é fundamental onde houver desgaste, atrito, corrosão, aparência, resistência à fadiga, transmissão de calor, propriedades óticas, escoamento de fluidos e superfícies de medição (blocos- padrão, micrômetros, paquímetros, etc.). O acabamento superficial é medido através da rugosidade superficial, a qual é expresso em microns (mm ou m).

Neste trabalho fizemos um estudo de 120 peças cilíndricas de aço que serão utilizadas em estudos de tratamento superficial peças para próteses ….

Executamos os procedimentos padrões para tratamento superficial que englobam corte das peças, lixamento e polimento.

Finalizado os trabalhos de tratamento de superfície, fizemos um estudo de medição das propriedades de rugosidade da superfície onde utilizamos xx peças como amostras. Utilizamos um rugosímetro xx, equipamento de medição de rugosidade para medir em várias direções.

Fizemos uma análise numérica dos dados obtidos onde conseguimos medir valores de rugosidade média RA e RQ, e valores de rugosidade máxima RZ. Verificamos que os resultados obtidos

Os resultados obtidos neste trabalho demostraram o quão importante foi o tratamento de superfície para as peças estudadas. Um aprendizado importante, para nós alunos deste trabalho de conclusão de curso, foi verificar na prática que os resultados da análise numérica demonstraram que os parâmetros de rugosidade medidos são coerentes com a fundamentação teórica. Para nós alunos, que para muitos assuntos técnicos aprendemos principalmente em leituras teóricas, a verificação na prática é muito enriquecedora e nos mostrou que ao aprofundar na busca de conhecimento com experimentos reais, o aprendizado se torna mais engrandecedor.

2.0 Objetivo Geral

O estudo da rugosidade do aço AISI F138 é importante para garantir que os produtos feitos com este material atendam aos requisitos de segurança e qualidade necessários em aplicações médicas e odontológicas. Além disso, a pesquisa contínua sobre a rugosidade deste material pode levar ao desenvolvimento de técnicas de usinagem e tratamento de superfície mais avançadas e precisas, que possam melhorar as propriedades mecânicas e de corrosão do aço. Além disso, o aço AISI F138 é altamente resistente à fadiga e à fratura, o que o torna adequado para aplicações em que a confiabilidade e a durabilidade são críticas.

A delimitação de estudo da rugosidade em aço AISI F138 pode ser definida de várias maneiras, dependendo do objetivo específico da pesquisa. No entanto, aqui está uma possível delimitação de estudo:

Objetivo: Avaliar a influência dos parâmetros de usinagem na rugosidade superficial do aço AISI F138.

Método: O estudo será realizado por meio de experimentos de usinagem em um torno CNC, variando os parâmetros de corte, como velocidade de corte, avanço e profundidade de corte. A rugosidade será medida utilizando um rugosímetro, registrando a média aritmética das três medições em cada amostra.

Amostras: Serão usadas amostras de aço AISI F138 com dimensões específicas, preparadas com acabamento superficial inicial padronizado.

Limitações: Este estudo se concentra apenas na rugosidade superficial do aço AISI F138, sem levar em consideração outras propriedades do material ou outras características de desempenho da usinagem. Além disso, as condições de usinagem selecionadas não levam em conta a possível influência de fatores externos, como vibração da máquina ou desgaste da ferramenta.

O projeto do estudo de estatística, está fundamentado nas proposições que foi proposto, realizar um levantamento de rugosidade do aço inox AISI F138, através de amostragens e geração de uma média, desvio padrão e de tendência das estatísticas e condução desse estudo de rugosidade, analisando a triangulação entre revisão bibliográfica, estudo de caso e metodologia de amostragem.

A classificação, segundo essa natureza de estudo de rugosidade, denomina-se um “levantamento técnico formal descritivo orientado a um modelo”. A condução da estrutura analítica e estatística é exatamente a constituição do protocolo do estudo estatístico que, conforme, caracteriza a reprodutibilidade da pesquisa com confiabilidade. O protocolo do estudo de caso é composto por: visão geral do estudo de estatístico e as unidades de análise; questões-guia ao pesquisador; premissas-esboço para a construção da arquitetura de referência; procedimento em laboratório; proposição teórica e prática.

2.1 Objetivo Específico

Trabalho de Doutorado Professor Arruda

Esta pesquisa e estudo da rugosidade em superfície se baseia no Doutorado em que o professor Arruda está desenvolvendo em uma análise estrutural com amostras do Aço AISI F138. A pesquisa é focada na área de rugosidade de superfície de amostras em formas cilíndricas de 15mm. A rugosidade é uma medida das irregularidades da superfície de um objeto e é importante em diversas áreas, incluindo engenharia mecânica, engenharia de materiais, física e geologia.

Um programa de doutorado em rugosidade pode envolver estudos teóricos e experimentais sobre técnicas de medição de rugosidade, análise de dados de superfície, simulação computacional de rugosidade e aplicação de técnicas de rugosidade para otimização de desempenho em sistemas mecânicos, processos de manufatura e outras aplicações.

Geralmente, um programa de doutorado em rugosidade requer um diploma de mestrado em uma área relacionada e pode durar de 3 a 5 anos. Durante o programa, o estudante trabalha em estreita colaboração com seu orientador para desenvolver e realizar pesquisas originais e produzir uma tese que apresenta suas descobertas e conclusões.

Um doutorado em rugosidade envolveria estudos teóricos e experimentais para entender as propriedades da superfície, desenvolver técnicas de medição e análise da rugosidade, e aplicar esses conhecimentos para melhorar a qualidade e o desempenho de produtos e processos industriais.

Introdução Teórica: Rugosidade de uma superfície

Rugosidade é uma propriedade física que descreve a aspereza ou textura de uma superfície. É medida pela variação das alturas dos picos e vales na superfície em relação a uma linha de referência ou plano médio.

A rugosidade é uma medida importante em várias áreas, incluindo engenharia mecânica, ciência dos materiais e metrologia, pois afeta o desempenho de muitos dispositivos, como rolamentos, válvulas, motores etc… Uma superfície mais rugosa pode aumentar o atrito, desgaste e a aderência, enquanto uma superfície mais suave pode melhorar a eficiência e a vida útil dos componentes.

A rugosidade pode ser medida com instrumentos como o rugosímetro, que mede a altura dos picos e vales em uma superfície e calcula parâmetros como a média aritmética da rugosidade (Ra) e o desvio padrão da rugosidade (Rz). Existem também padrões de rugosidade que definem as tolerâncias aceitáveis de rugosidade para superfícies em diferentes aplicações.

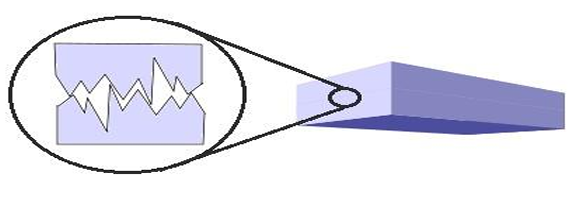

Rugosidade de uma superfície, por mais planas e polidas que duas superfícies pareçam ser, elas não estarão 100% em contato se colocadas uma contra a outra. Isso acontece porque na realidade a superfície de um material é composta por diversos picos e vales, que constituem o que é conhecido como rugosidade. Assim, quando encostadas, apenas pequenas áreas das superfícies estão de fato em contato umas com as outras (área de contato real), o que é muito menor do que a área que imaginamos estar em contato observando os materiais a olho nu (área de contato aparente).[4]

(Fig.1) mostrando a área de contato aparente entre duas peças planas (direita) e uma aproximação da região de interface entre as mesmas (esquerda), evidenciando a área de contato real.

A rugosidade é a textura superficial do aço, que pode variar de acordo com o processo de fabricação e o acabamento utilizado. Uma superfície mais rugosa pode aumentar a aderência e a resistência do aço, mas também pode comprometer a sua capacidade de resistir à corrosão. Por outro lado, uma superfície mais lisa pode facilitar a limpeza e a manutenção do material, mas pode reduzir a sua aderência e resistência.

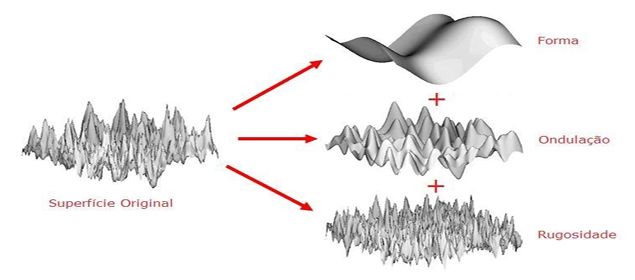

Uma superfície é na realidade composta por três componentes: forma, ondulação e rugosidade. Forma é a componente mais grosseira, mais fácil de observar. Uma peça pode ter a forma esférica, cilíndrica, plana, e assim por diante. Se chegarmos mais próximos dessa superfície, veremos que ela também possui diversas ondulações, as quais são constituídas de estruturas ainda menores, pequenos picos e vales, representando a rugosidade da peça.

A rugosidade é uma medida da aspereza de uma superfície, e existem várias maneiras de medir a rugosidade. Algumas das medidas mais comuns são Ra, Rz e Rq.

• Ra (Rugosidade Média): é a média aritmética das diferenças de altura entre a superfície e a linha média (ou perfil médio) em uma determinada distância. Ra é a medida mais comum da rugosidade de uma superfície e é amplamente utilizado na indústria. É expressa em micrometros (μm).

• Rz (Altura de Rugosidade Total): é a diferença entre as maiores e menores alturas da superfície em uma determinada distância de avaliação. Rz leva em consideração o tamanho dos picos e vales na superfície e é útil para medir a profundidade das irregularidades. É expressa em micrometros (μm).

• Rq (Rugosidade Quadrática Média): é a raiz quadrada da média dos quadrados das diferenças de altura entre a superfície e a linha média (ou perfil médio) em uma determinada distância. Rq é mais sensível a picos e vales grandes do que a Ra, pois os valores são elevados ao quadrado antes de serem médios. É expressa em micrometros (μm).

Cada medida de rugosidade tem seus usos e aplicabilidades específicas. Por exemplo, Ra é amplamente utilizado na indústria para controle de qualidade e é uma medida padrão para a maioria dos equipamentos de medição de rugosidade. Rz é útil para determinar a profundidade das irregularidades em superfícies, enquanto Rq é mais sensível a picos e vales grandes. Em geral, uma combinação de medidas é frequentemente usada para fornecer uma descrição completa da rugosidade de uma superfície.

Formas: O aço pode ser encontrado em diversas formas, como chapas, barras, tubos, perfis, entre outros. Cada uma dessas formas é utilizada em aplicações específicas, como construções, fabricação de peças mecânicas, estruturas metálicas, entre outras.

Ondulações: As ondulações no aço podem ser causadas durante o processo de laminação, que é utilizado para dar forma às chapas de aço. Essas ondulações podem ser controladas de acordo com as especificações do cliente e podem influenciar na resistência e estabilidade do material.

Porosidade: A porosidade é uma característica que pode ser encontrada em diferentes materiais, incluindo o aço. Ela pode ser causada por diversas razões, como a presença de gases durante o processo de fabricação ou a formação de bolhas de ar no material. A porosidade pode comprometer a resistência e durabilidade do aço, tornando-o menos adequado para determinadas aplicações.

Em resumo, as formas, ondulações, porosidade e rugosidade são características importantes do aço que podem influenciar a sua adequação para diferentes aplicações. É importante entender essas características ao escolher o tipo de aço adequado para cada finalidade.

Estruturas que compõem uma superfície. Adaptado de Josso et al, 2002.(Fig.2)

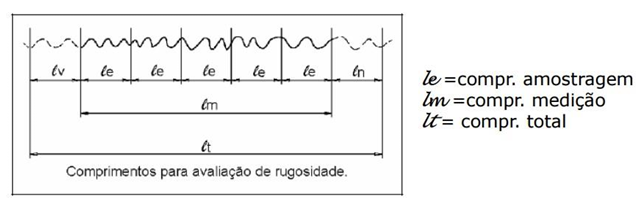

Cada vez é dada mais importância à análise de rugosidade, visto que ela influencia em diversas propriedades de um determinado componente. Resistência à corrosão, ao desgaste e à fadiga de uma determinada peça, por exemplo, pode ser alterados pelo acabamento superficial, também o coeficiente de atrito entre duas peças, a especularidade de uma superfície quando na presença de luz, e assim por diante. A rugosidade pode ser medida mecânica ou opticamente, dividindo-se a região medida (lm) em cinco sub-regiões (le) e calculando uma linha média para o perfil, para a qual a área dos picos acima e abaixo da linha é igual.

(Fig.3)

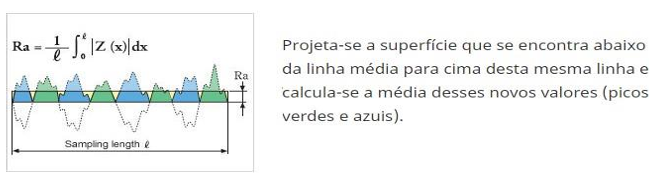

Dessas medidas, é possível calcular diversos parâmetros para representar a rugosidade da superfície, sendo os principais:

•Rugosidade média (Ra)

Comprimento de amostragem em L

(Fig.4)

• Altura máxima de pico (Rp)

Comprimento de amostragem em L

(Fig.5)

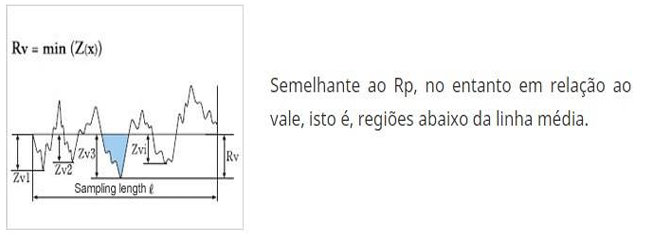

• Profundidade máxima de vale (Rv)

Comprimento de amostragem em L

(Fig.6)

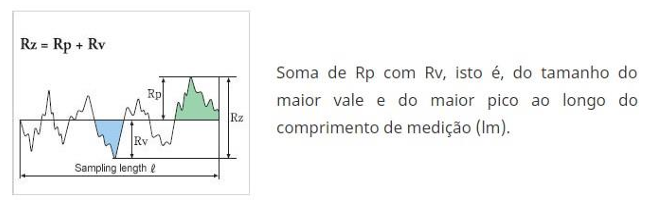

• Altura máxima do perfil de rugosidade (Rz)

Comprimento de amostragem em L

(Fig.7)

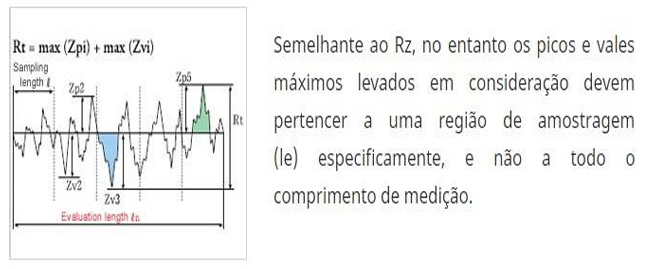

• Altura total do perfil de rugosidade (Rt)

Evolução de amostragem em Lt

(Fig.8)

4.0 Materiais e Métodos- Lixas, peças, sentidos de lixamento e Rugosímetro

A fresa metalográfica FORTEL CF III é uma ferramenta utilizada na preparação de amostras metalográficas para análises microscópicas. Este cortador foi projetado para cortar com rapidez e precisão amostras de metal, cerâmica ou outros materiais duros e quebradiços. O FORTEL CF III usa uma roda de corte abrasiva para cortar a amostra em uma seção transversal plana e uniforme. O disco de corte é montado em um eixo rotativo e se move para baixo para cortar a amostra que é mantida em um suporte ajustável. O cortador FORTEL CF III também possui uma função de resfriamento para evitar o superaquecimento da amostra durante o corte, o que pode afetar sua estrutura e propriedades. A amostra pode ser resfriada aplicando um jato de água ou usando um sistema de resfriamento a ar. A fresa metalográfica FORTEL CF III é uma ferramenta útil na preparação de amostras metalográficas para análises em laboratórios metalúrgicos e de materiais.

A metodologia de pesquisa desse TCC será a bibliográfica, realizando pesquisas em livros e internet, além de realização de trabalho em laboratório e elaboração de estudo estatístico. A cortadora (Cut-off) metalográfica FORTEL CF III foi utilizada para corte das barras de 15mm de diâmetro com espessuras de 3mm das amostras(fig-01).

Politriz Lixadeira Metalográfica de Velocidade Variável Dupla possui indicação de 3 velocidades. Lixamento Industrial por via úmida, ou a seco, podendo-se intercambiar os pratos com os mais variados discos de lixas metalográficas e suas respectivas granas. Bem como os feltros para polimento com Pasta de diamante, Alumina ou outro agente polidor. O motor é blindado e de alto torque.

Pratos em alumínio intercambiáveis com sistema de fixação magnético opcional.

Acompanha a PLF Dupla, dois pratos com 200 mm de Ø, em alumínio fundido e usinado para que não se empene, com pinos de encaixe em latão e alta resistência à quebra e dois anéis de fixação, para lixamento. (Um para cada lado). A base é feita em em alumínio com dois rolamentos para melhor desempenho das rotações, cuba de drenagem antiaderente, aro, tampa e anel em alumínio estampado e com pintura epóxi.

Apropriada para Laboratórios Metalográfico, Físico, Petrográfico, Mineralogia, Odontologia e Análises Químicas.

Neste estudo de rugosidade, trabalhamos com lixamento das amostras em uma Politriz das marcas Fortel PFL (fig-02) poderão ser utilizadas no auxílio das etapas de polimento com lixas 220,320,400,600,800,1200 e 1500 (Fig-03).

(Fig-12) Politriz das marcas fortel.

(Fig-13) – lixas 220,320,400,600,800,1200,1500.

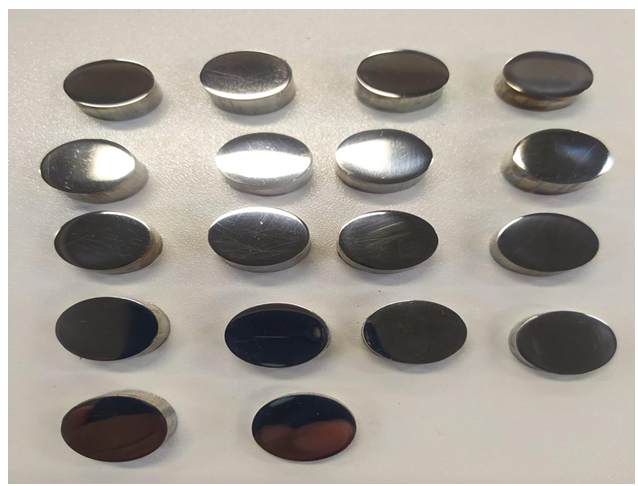

Após o lixamento de todas as amostras (Fig-04), realizamos polimento com Alumínia 1 micra (feltro) e polimento com pasta diamantada (feltro) (Fig-05) , tivemos ótimos resultados como mostra a imagens antes e depois das peças(Fig-07).

(Fig-14) -Amostras lixadas e polidas.

(Fig-15) -Polimento com Aluminia 1 micra (feltro) e polimento com pasta diamantada (feltro)

(Fig.16) Amostra antes de lixar e polir

Amostra depois de lixar e polir

(Fig-17) imagens antes e depois das peças lixada e polidas.

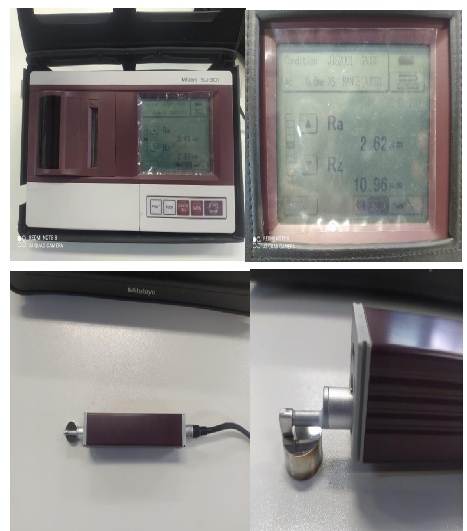

O Mitutoyo Model SJ-301 é um instrumento de medição de superfície usado para medir a rugosidade de uma superfície. É capaz de medir uma ampla gama de parâmetros de rugosidade, como rugosidade média (Ra), rugosidade máxima (Ry), altura da crista (Rt), distância média entre as cristas (Sm), profundidade dos rasgos (Rz) e outros. Este modelo específico possui um display digital de fácil leitura e uma faixa de medição de 360 μm. Ele também possui uma função de memória que permite armazenar até 10 medições. Além disso, está equipado com uma interface USB para transferência de dados para um computador. O testador de rugosidade Mitutoyo modelo SJ-301 é amplamente utilizado na indústria para a medição da qualidade da superfície de peças, componentes, materiais e ferramentas em uma variedade de aplicações, como engenharia mecânica, fabricação de automóveis e aeronáutica.

O rugosímetro da marca Mitutoyo modelo SJ-301será utilizado para medições de rugosidade da superfície após as etapas de polimento (Fig-06).

(Fig-18) O rugosimetro da marca Mitutoyo modelo SJ-301.

(Fig-19)

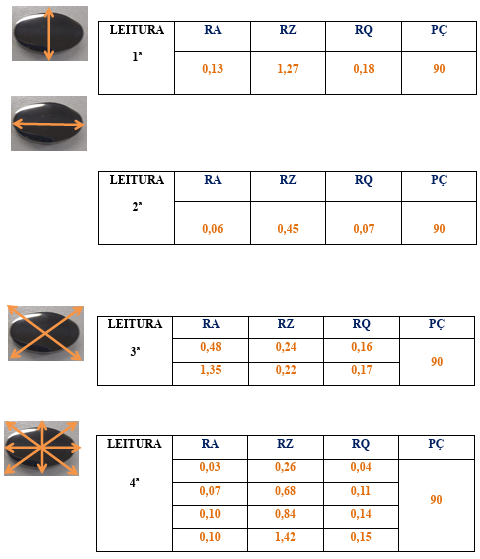

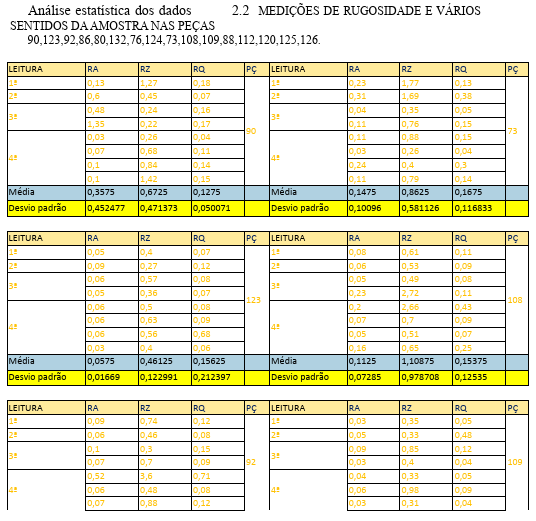

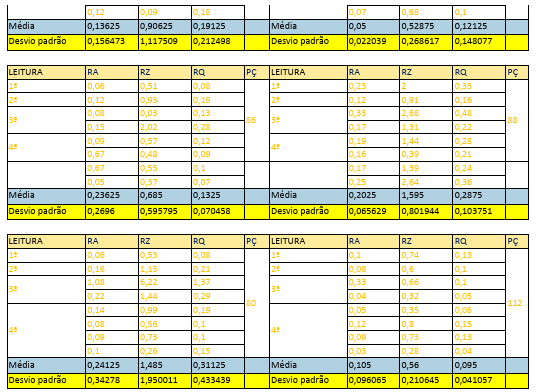

5.0 Resultados, Medições e Análises

Após toda parte prática e braçal, as amostras foram submetidas a coleta de dados e a leitura no rugosímetro, que por sua vez, gerou todos os dados que precisávamos para serem transferidos para uma planilha e será gerado um gráfico de erro padrão, gráficos das peças, média, desvio padrão e a tendência das leituras.

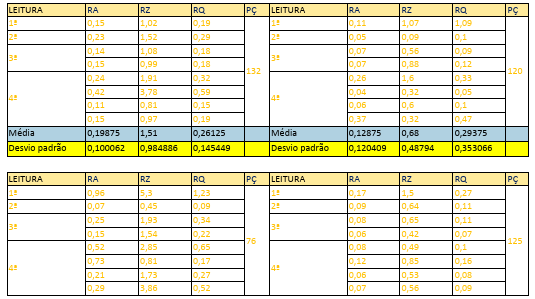

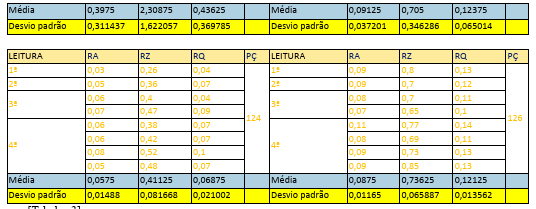

[Tabelas 3]

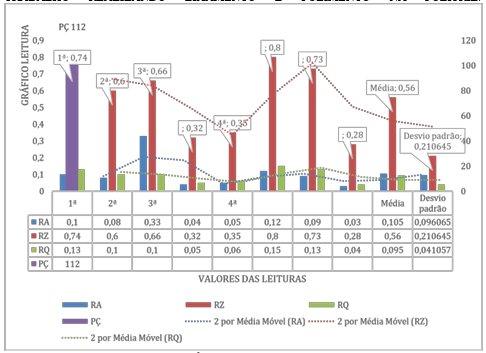

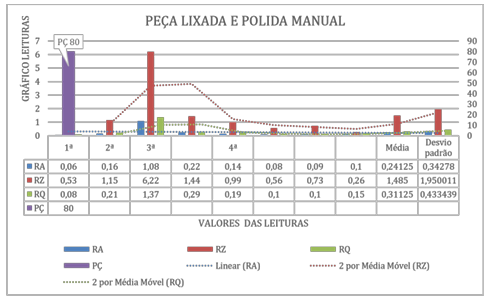

Temos dois gráficos de leituras de 2 peças (112 e 80) com uma representação visual da distribuição dos dados em relação à média e desvio padrão, estes valores representam bem a variação das leituras em peças trabalhadas em processos usando máquinas e processos manuais.

• Ra (Rugosidade Média): é a média aritmética das diferenças de altura entre a superfície e a linha média (ou perfil médio) em uma determinada distância. Ra é a medida mais comum da rugosidade de uma superfície e é amplamente utilizado na indústria. É expressa em micrômetros (μm).

• Rz (Altura de Rugosidade Total): é a diferença entre as maiores e menores alturas da superfície em uma determinada distância de avaliação. Rz leva em consideração o tamanho dos picos e vales na superfície e é útil para medir a profundidade das irregularidades. É expressa em micrômetros (μm).

• Rq (Rugosidade Quadrática Média): é a raiz quadrada da média dos quadrados das diferenças de altura entre a superfície e a linha média (ou perfil médio) em uma determinada distância. Rq é mais sensível a picos e vales grandes do que a Ra, pois os valores são elevados ao quadrado antes de serem médios. É expressa em micrômetros (μm).

TRABALHO REALIZANDO LIXAMENTO E POLIMENTO NA POLITRIZ.

PEÇA POLIDA E LIXADA COM MA QUINAS

(Graf. 1)

TRABALHO REALIZANDO LIXAMENTO E POLIMENTO MANUAL

(Graf. 2)

Nota-se que nos gráficos acima para fim de comparação entre os 2 processos, percebeu-se que durante o processo de lixamento e polimento das peças auxiliado por politriz, os valores médios de RA, RQ e RZ e Desvio Padrão foram bem melhores que nos processo realizado manualmente, indicando que o lixamento e polimento uniforme, influência nos valores obtidos durante o trabalho.

Também foi identificado uma influência no tamanho das peças, onde peças menores, que durante o processo e trabalho acabava escapando dos dedos e com isto ficava um pouco dificultoso o trabalho e não tanto uniforme o lixamento e polimento. O ideal para melhor resultado seriam peças maiores, ou um gabarito que tornasse melhor o trabalho com peças muito pequenas.

6.0 Conclusão

O aço inoxidável AISI F138 é um aço inoxidável martensítico endurecível por tratamento térmico, usado principalmente em aplicações médicas e odontológicas devido à sua alta resistência à corrosão e à facilidade de usinagem.

A rugosidade da superfície do aço AISI F138 pode variar dependendo de vários fatores, incluindo o método de fabricação, a qualidade do acabamento superficial e o uso a que se destina. No entanto, em geral, a rugosidade Ra típica da superfície do aço AISI F138 é de cerca de 0,2 a 0,8 μm (micrômetros), enquanto a rugosidade Rz típica varia de 1,5 a 3,2 μm. A medida Rq não é tão comumente usada para medir a rugosidade de superfícies de aço, mas se fosse usada, a rugosidade Rq típica do aço AISI F138 seria semelhante à Ra.

É importante notar que a rugosidade da superfície do aço AISI F138 pode ser alterada por meio de tratamentos de superfície, como polimento, jateamento ou outros processos de acabamento. Portanto, os valores de rugosidade citados acima são apenas valores típicos e podem variar dependendo do acabamento e da condição da superfície.

Os aços F138 apresentam valores de micro dureza mais homogêneos e estáveis. Os aços inoxidáveis possuem grau de inclusões relativamente inferior, quando comparado com outros aços, porém necessitaria de uma análise de composição química pontual, para atestar que tipo de inclusões são formadas pelos estudos apresentadas. Os valores de rugosidade variaram de Ra, Rq e Rz conforme o padrão das peças, pois as medidas não tinham um padrão uniforme. A rugosidade interagiu com o acabamento superficial. Velocidades muito baixas no lixamento e polimento, prejudicaram o acabamento superficial. A politriz utilizada demonstrou não ter um padrão uniforme de movimentos no prato giratório, dificultando no lixamento e polimento de peças pequenas e sem um gabarito pra manter a peça na posição fixa, gerando um lixamento e polimento suficiente para influenciar os resultados da rugosidade dentro dos parâmetros adotados. Foi possível estabelecer um modelo numérico relacionando, velocidade 1 e 2 no polimento das peças. Diante dos resultados obtidos, pode-se afirmar que o acabamento das peças sofreu influência da falta de padrão das amostras de corpo de prova, onde havia peças de vários tamanhos, dificultando o acabamento das peças e por sua vez os valores de rugosidade.

7.0 Bibliografia

[1] Costa, Rytney Santos. Estudo da corrosão do aço inox AISI 304 em álcool etílico hidratado combustível. Faculdade de Engenharia Mecânica da Universidade Estadual de Campinas. 2012. Tese de Doutorado.

[2] Moraes, Fernando Cruz de. Influencia da Microestrutura dos Aços Inoxidáveis (Austeniticos, Ferriticos e Martensíticos) na Proteção Contra a Corrosão por Filmes de Polianilina. Universidade de São Paulo. 2006. Dissertação de Mestrado.

[3] Abia, Ana Isabel Fernández. Metodología para el análisis del comportamiento y caracterización de los aceros inoxidables austeníticos en el torneado de alto rendimiento.

[4]UNIVERSIDAD DE LEÓN. LÉON : s.n., 2012. tese de doutorado.

JOSSO, Bruno; BURTON, David R.; LALOR, Michael J. Frequency normalised wavelet transform for surface roughness analysis and characterisation. Wear, v. 252, n. 5, p. 491-500, 2002.