REGISTRO DOI: 10.69849/revistaft/ch10202411300635

MAIA¹, Paulo Roberto;

LIMA², Gabriel Victor de;

PEREIRA², Isadora Maria

RESUMO

O estudo tem como objetivo avaliar e otimizar o desempenho de um sistema de medição de cromatografia gasosa utilizado em uma indústria farmoquímica. A pesquisa aplicou a Análise do Sistema de Medição (MSA), focando na identificação das principais fontes de variabilidade e utilizando ferramentas estatísticas, como a ANOVA, estabilidade e Gage R&R. Os resultados indicaram que a interação entre lotes e analistas é a maior fonte de variabilidade, enquanto a repetibilidade contribuiu em menor proporção. Através de ferramentas da qualidade, a manutenção preventiva foi identificada como um componente crítico no controle da variabilidade observada. Para mitigar a variabilidade e aumentar a precisão, foi estabelecido um intervalo ótimo entre manutenções preventivas por meio de modelagem de regressão. A aplicação dessas práticas de manutenção demonstrou potencial para melhorar a confiabilidade e reduzir significativamente a variabilidade associada à reprodutibilidade.

Palavras-chave: cromatografia gasosa; análise do sistema de medição; variabilidade; anova; reprodutibilidade; repetibilidade.

1 INTRODUÇÃO

Conforme a Associação Brasileira de Normas Técnicas (ABNT) ISO 9000:2015, organizações que possuem altos níveis de qualidade, são aquelas que promovem atividades e processos que agregam valor através da satisfação das necessidades e expectativas dos clientes (ABNT, 2015). Em grande parte, as necessidades dos clientes são expressas através de medidas que devem ser verificadas. Desta forma, pode-se dizer que o nível de qualidade de uma empresa está altamente relacionado com o desempenho de seu sistema de medição (SM).

A cromatografia gasosa (CG) é amplamente utilizada para análise de compostos químicos complexos, sendo um método essencial para garantir a pureza e a qualidade dos produtos. No entanto, a confiabilidade dos resultados depende diretamente da precisão do sistema de medição utilizado, que pode ser afetada por fatores como manutenção inadequada, erros operacionais e condições ambientais variáveis (Medeiros, 2023).

Os SM desempenham um papel vital na coleta de dados que são utilizados para tomar decisões e implementar melhorias contínuas. Uma medição precisa e confiável fornece informações vitais sobre o desempenho dos processos, permitindo que as organizações identifiquem oportunidades de aprimoramento e tomem decisões embasadas em dados sólidos (Arenhart; Pizzolato, 2020).

Além disso, a confiabilidade das medições é fundamental para garantir a consistência e a uniformidade na produção, contribuindo para a satisfação do cliente e para a reputação da empresa no mercado (Arenhart; Pizzolato, 2020). Portanto, uma medição precisa e confiável é essencial para garantir a qualidade e a competitividade no mercado atual, especialmente em indústrias que dependem de processos rigorosos de controle, como a farmacêutica e a alimentícia.

Montgomery (2019, p. 6) afirma que “a qualidade é inversamente proporcional à variabilidade” e que “a melhoria da qualidade consiste na redução da variabilidade em processos e produtos” (2019, p. 7). Assim, a Análise do Sistema de Medição (MSA) torna-se uma ferramenta essencial, pois avalia a variabilidade dos sistemas de medição e identifica suas fontes de erro, possibilitando intervensões de otimização.

De acordo com Da Fonseca (2008), os estudos de MSA têm dois objetivos principais. O primeiro é identificar e entender as fontes de variação que mais influenciam os resultados obtidos pelo SM. Isso permite que as organizações reconheçam quais fatores contribuem para a variabilidade, como erros operacionais, inconsistências nos instrumentos de medição ou condições ambientais variáveis e tomem medidas para mitigar esses efeitos.

O segundo objetivo dos estudos de MSA é avaliar se o sistema de medição possui propriedades estatísticas que estejam alinhadas com as especificações necessárias. Isso envolve a verificação da precisão, repetibilidade e reprodutibilidade do sistema, assegurando que ele possa fornecer medições confiáveis e consistentes que atendam aos requisitos de qualidade e conformidade (Da Fonseca, 2008).

Apesar da importância da medição em cromatografia gasosa, há uma lacuna significativa na literatura relacionada à análise e otimização dos SM nesse contexto. A maioria dos estudos concentra-se nos aspectos técnicos do método de separação, mas raramente explora de forma detalhada a variabilidade e as fontes de erro nos sistemas de medição utilizados, o que pode comprometer a confiabilidade dos resultados. Este estudo busca preencher essa lacuna ao aplicar a Análise do Sistema de Medição para avaliar e otimizar o desempenho de um sistema de cromatografia gasosa, identificando fontes de variação e propondo melhorias para aumentar a precisão e a reprodutibilidade das medições.

Com base nessas premissas, este trabalho visou analisar um sistema de medição em uma indústria farmoquímica, com o objetivo de identificar e reduzir a variabilidade utilizando MSA e ferramentas de otimização. O sistema em questão é a “Determinação do teor de (-) – Alfa-Bisabolol através da técnica de CG”.

2 CROMATOGRAFIA GASOSA

A cromatografia gasosa analítica (CG), é uma técnica de separação de compostos químicos em uma amostra, com a finalidade de obter informações sobre sua composição molecular (Poole, 2021). A União Internacional de Química Pura e Aplicada (IUPAC) (2019) define cromatografia como: “Método físico de separação na qual os componentes que serão separados são distribuídos em duas fases, uma estacionária enquanto outra move em uma direção definida”.

Os primeiros cromatógrafos comerciais foram introduzidos em 1954, e desde então, se estabeleceram como instrumentos analíticos mais utilizados no mundo. Sua importância é evidenciada pela capacidade de analisar compostos que podem ser vaporizados sem decomposição, abrangendo uma vasta gama de substâncias. Em um laboratório de química analítica moderno, é quase impensável não contar com um cromatógrafo, sendo aplicada não apenas a gases e líquidos, mas também a sólidos que são dissolvidos em solventes voláteis (McNair; Miller; Snow, 2019; Poole, 2021).

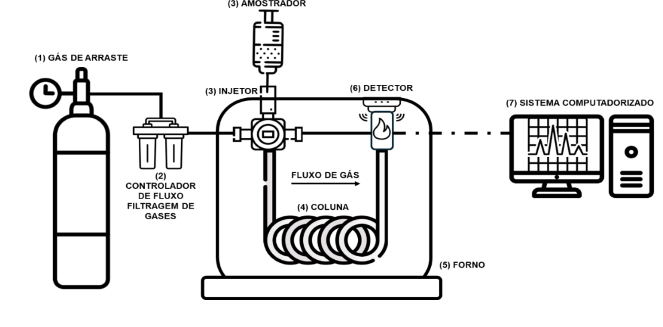

Na técnica de CG, os componentes da amostra são inicialmente vaporizados no injetor e, em seguida, introduzidos na coluna cromatográfica. A eluição é realizada por um fluxo contínuo de gás inerte, conhecido como fase móvel, que transporta a amostra ao longo da coluna. Durante o percurso, a amostra é separada devido a interação das moléculas entre a fase móvel gasosa e a estacionária (Queiroz et al., 2015). Após a separação, os componentes são captados e quantificados por um detector que converte a presença dos compostos em sinais elétricos. Por fim, um sistema computadorizado plota em um gráfico (cromatograma) a relação entre o sinal elétrico e o tempo de atravessamento da coluna.

A cromatografia gasosa é uma técnica eficiente e extremamente sensível, requer apenas pequenas quantidades de amostra, geralmente na ordem de microlitros, facilitando o processo de análise e é capaz de detectar concentrações em níveis de partes por milhão. Além disso, o método não destrói a amostra durante a análise, permitindo seu uso em conjunto com outros equipamentos para obtenção de resultados mais detalhados. Sua precisão nas análises quantitativas é notável, com um desvio padrão relativo que geralmente varia entre 1% e 5%, tornando-a uma ferramenta confiável para análises químicas (McNair; Miller; Snow, 2019).

Devido a esta série de vantagens, a CG é aplicada em diversos setores como: Na análise ambiental, onde é crucial para detectar e quantificar poluentes no ar, água e solo, contribuindo significativamente para a proteção da saúde pública. Na indústria farmacêutica, ela garante a qualidade de medicamentos ao identificar impurezas e contaminantes. No setor alimentício, a técnica sustenta a segurança dos alimentos ao analisar aromas, sabores e possíveis contaminantes. Em pesquisas científicas, é fundamental para identificar e quantificar compostos, promovendo avanços tecnológicos e compreensão de processos químicos complexos.

Apesar dos componentes do sistema de instrumentação terem evoluído nos últimos anos, a técnica tem como principais componentes: o sistema de gás de arraste (1), controlador de fluxo (2), sistema amostrador-injetor (3), coluna (4), forno (5), detector (6) e sistema computadorizado (7) (Figura 1) (Nascimento et al., 2018).

Figura 1 – Representação esquemática de Cromatografia Gasosa

Fonte: Autores.

Carvalho (2023) observa que a principal fonte de problemas analíticos na CG geralmente reside no preparo inadequado das amostras, seguido por problemas nos componentes de injeção e no sistema de aquisição de dados. Esses problemas podem impactar significativamente a qualidade e a confiabilidade dos resultados analíticos.

3 QUALIDADE

Independentemente do setor, a qualidade tornou-se um dos fatores mais influenciadores nas decisões de compra e contratação (Montgomery, 2019). Compreender e aprimorar a qualidade é fundamental para o sucesso empresarial. Empresas que se comprometem com a melhoria contínua da qualidade não apenas aumentam sua competitividade, mas também estabelecem uma cultura organizacional que valoriza a excelência e a inovação. Esse compromisso com a qualidade permite que as empresas sejam mais ágeis e resilientes, adaptando-se rapidamente às mudanças do mercado e às expectativas dos clientes.

A qualidade pode ser definida de várias maneiras. Tradicionalmente, considera-se como adequação ao uso (Juran e Godfrey, 1999). Contudo, para fins gerenciais, é essencial uma definição operacional que permita medir, gerenciar e melhorar a qualidade de forma consistente. Deming (1982) enxerga a qualidade como um processo contínuo de melhoria da uniformidade e previsibilidade, visando atender às expectativas dos clientes. Essa visão se alinha à de Montgomery, que trata a qualidade como o oposto da variabilidade nos processos.

3.1 Variabilidade

Observações sucessivas de um sistema raramente produzem exatamente o mesmo resultado; esse fenômeno é denominado variabilidade. Todos os procedimentos possuem uma variação inerente associada às suas métricas e variáveis de resposta. Essa variabilidade intrínseca é uma característica fundamental de praticamente todos os sistemas de medição e fenômenos naturais, podendo ser causada por uma série de fatores. Embora essa variação não possa ser totalmente eliminada, é possível minimizá-la para melhorar a qualidade dos processos (Montgomery; Runger, 2018; García-López; Siller; Rodriguez, 2015).

Na análise de qualidade dos dados, uma das propriedades estatísticas mais comumente utilizadas para caracterizar a precisão e a confiabilidade é a variância do SM. Esse parâmetro desempenha um papel crucial na avaliação da qualidade dos dados e na identificação de possíveis problemas no sistema (AIAG, 2010).

A variância mede a dispersão ou espalhamento dos dados em torno da média. Ela indica a extensão da variabilidade nos resultados das medições. Uma alta variância sugere que os dados são inconsistentes e menos precisos, enquanto uma baixa variância indica medições precisas e agrupadas. Entender e controlar esses parâmetros torna possível a tomada de decisões seguras e em conformidade com padrões de qualidade (Field, 2021).

3.2 Análise do Sistema de Medição

O sistema de medição não se limita apenas aos instrumentos em si, mas inclui todos os elementos envolvidos no processo de medição. Isso envolve os padrões de calibração, os operadores que realizam as medições, as instruções de trabalho e os métodos aplicados. Além disso, o ambiente de trabalho, o software utilizado e as premissas feitas para quantificar e corrigir a unidade de medição em estudo também são elementos críticos do sistema (AIAG, 2010; Lopes, 2020).

De acordo com Wang e Chien (2010), a variação do SM pode ser compreendida a partir de dois principais aspectos: Localização e Dispersão. A localização é caracterizada por fatores como Acuracidade, Estabilidade, Tendência e Linearidade, enquanto a dispersão é descrita por Precisão, Repetibilidade, Reprodutibilidade e Gage R&R (AIAG, 2010). Para este estudo serão aplicados os conceitos de Acuracidade, Estabilidade, Precisão, Repetibilidade, Reprodutibilidade e Gage R&R.

3.2.1 Acuracidade e Precisão

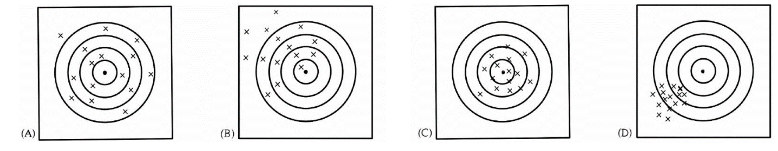

A acurácia e a precisão são duas métricas fundamentais na avaliação da qualidade de medições em um sistema. Conforme definido por Bussab e Morettin (2023), acurácia refere-se à proximidade de cada observação em relação ao valor alvo que se deseja atingir, enquanto precisão diz respeito à proximidade de cada observação em relação à média de todas as observações.

Na Figura 2, tem-se o conceito de localização e dispersão dos dados, o centro de cada alvo representa o valor verdadeiro da característica medida. Este é o valor de referência com o qual todas as medições são comparadas. Os pontos são as medições repetidas dessa característica, obtidas do SM avaliado (Werkema, 2013).

Figura 2 – Representação gráfica de acuracidade e precisão

Fonte: Bussab; Morettin, 2023.

Onde as situações são definidas como: A e B: Pouco acurada e baixa precisão; C: Muito acurada e boa precisão; D: Pouco acurada e alta precisão;

3.2.2 Estabilidade

A estabilidade em um SM é uma característica fundamental que avalia a consistência das medições de um mesmo padrão ou peça em uma mesma característica ao longo do tempo. Para avaliar a estabilidade de um sistema, um dos métodos mais comuns é o uso de gráficos de controle. Se as medições se distribuem aleatoriamente em torno da média do padrão, sem ultrapassar os limites de controle, o sistema é considerado estável.

Avaliar a estabilidade é crucial porque sem esse conhecimento, os resultados da MSA são apenas instantâneos e refletem apenas o comportamento do sistema no momento da coleta dos dados. Esses resultados, por si só, não são indicativos de como o SM se comportará no futuro.

3.2.3 Repetibilidade

A repetibilidade refere-se à capacidade de um SM de produzir os mesmos resultados ao ser operado sob as mesmas condições repetidamente. Se o mesmo operador, utilizando o mesmo instrumento de medição, obtém resultados diferentes em medições sucessivas de uma mesma característica em uma mesma peça, essa variabilidade é atribuída ao erro de repetibilidade (Celano, 2022; ISO, 2023).

3.2.4 Reprodutibilidade

A reprodutibilidade refere-se ao grau de variabilidade entre os resultados das medições de uma mesma amostra, efetuadas sob condições variadas de medição. Uma boa reprodutibilidade garante que um sistema de medição seja robusto e confiável, independentemente de quem o opera (Guimarães, 2021; ISO, 2023).

3.2.5 Gage R&R

A Gage R&R é uma ferramenta estatística que tem como principal objetivo detectar e quantificar as diferentes fontes de variabilidade em um SM. Ele indica a variabilidade total observada em dois componentes principais: a variação introduzida pelo próprio sistema e a variação do processo em si (Satici S.; Satici R.; Özcan, 2020).

3.2.6 Variação total do sistema

Conforme manual da AIAG (2010), a variação total é baseada em uma combinação de variação de processo e medição:

- variabilidade inerente ao processo, essa variabilidade é resultado do processo produtivo e reflete as diferenças naturais entre as unidades produzidas. É a variabilidade que existiria mesmo em um sistema de medição perfeito, sem erros;

- variabilidade inerente ao SM, é a variação que ocorre devido à incapacidade do sistema de medição de reproduzir a mesma medição sob condições de repetibilidade e reprodutibilidade.

3.2.7 Análise de variância (ANOVA)

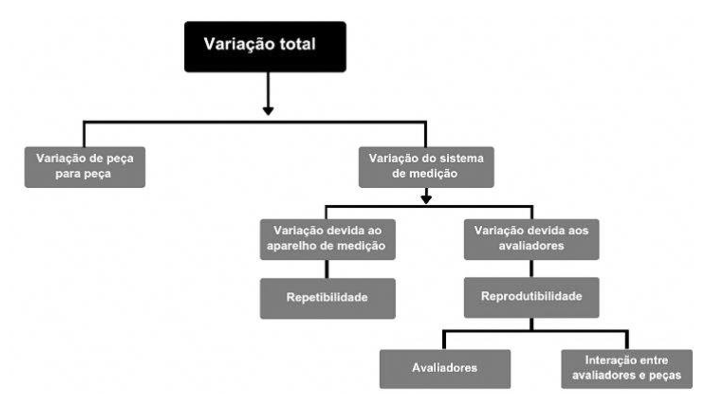

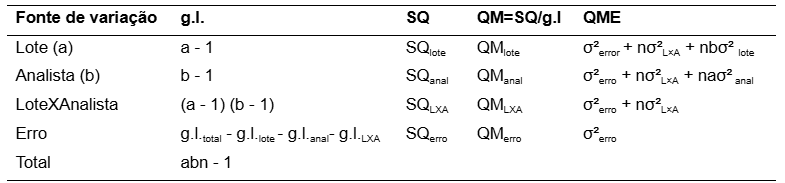

A ANOVA é uma técnica estatística amplamente utilizada para analisar a variabilidade em dados provenientes de estudos de MSA. Esta técnica permite decompor a variabilidade total em componentes específicos, identificando as fontes de erro e quantificando suas contribuições para a variabilidade observada. No contexto de um estudo de sistemas de medição, a variância é decomposta em quatro categorias principais: peças, avaliadores, interação entre peças e avaliadores e o erro em condições de repetibilidade. A decomposição da variabilidade nessas quatro categorias é ilustrada na Figura 3 (AIAG, 2010; Werkema, 2013).

Figura 3 – Decomposição da variabilidade dos dados de um estudo de MSA pela ANOVA

Fonte: Werkema, 2013.

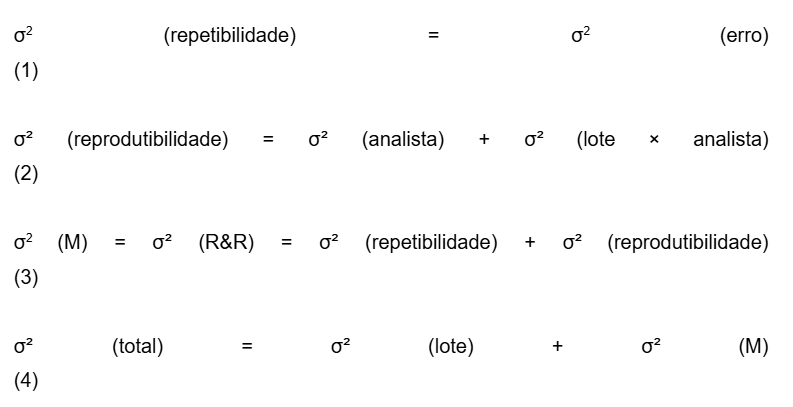

Os componentes de variância obtidos por meio de ANOVA são calculados usando as equações de quadrados médios esperados (QME) (Tabela 1) e Equações (1) – (4):

Tabela 1 – Tabela ANOVA para determinação dos componentes de variância: fonte de variação, número de graus de liberdade (g.l.), soma dos quadrados (SQ), quadrados médios (QM) e quadrados médios esperados (QME)

Fonte: Montgomery, 2019.

4 MATERIAL E MÉTODOS

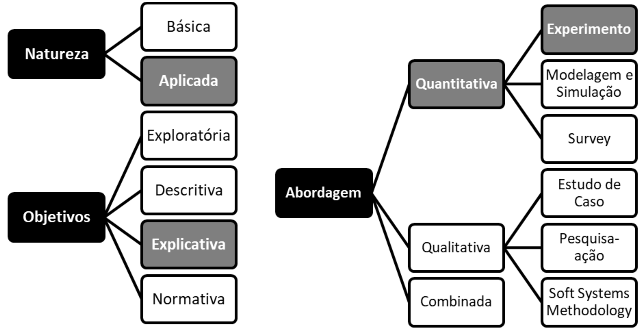

4.1 Classificação da Pesquisa

A presente pesquisa é classificada como sendo de natureza aplicada, com caráter explicativo em relação aos seus objetivos, dado que busca entender as causas e efeitos dos fenômenos estudados. A abordagem adotada é predominantemente quantitativa, com foco na mensuração e análise estatística dos dados, sendo o experimento o método escolhido para a coleta e tratamento das informações, conforme descrito por Miguel et al. (2018). A Figura 4 ilustra de forma clara a classificação desta pesquisa, destacando suas principais características metodológicas.

Figura 4 – Classificação da pesquisa

Fonte: Adaptado de Miguel et al., 2018.

4.2 Objeto de Estudo

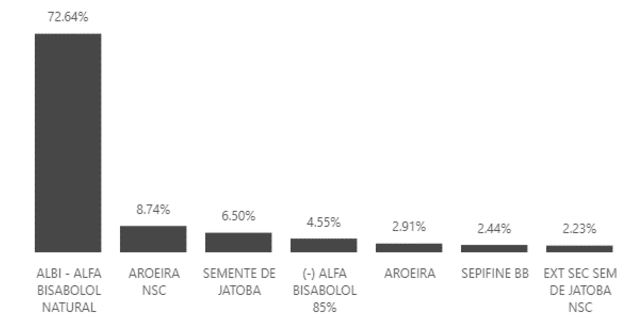

A Atina Industria e Comercio de Ativos Naturais Ltda. é uma empresa líder e renomada na indústria farmoquímica, situada em Pouso Alegre, Minas Gerais, Brasil. A empresa é especializada na produção de extratos naturais, como extratos secos, glicólicos, óleos essenciais, entre outros. Seus principais clientes incluem Natura Cosméticos S/A, Selco Wirkstoffe, IMPAG Import, Premier Specialties, Fenchem Biotek, Elixens France, além de diversas outras companhias ao redor do mundo. Entre os mais de 40 produtos oferecidos pela Atina, o (-) – Alfa-Bisabolol destaca-se, representando cerca de 70% do faturamento anual da organização (Figura 5).

Figura 5 – Parcela percentual do faturamento anual por produto

Fonte: Autores.

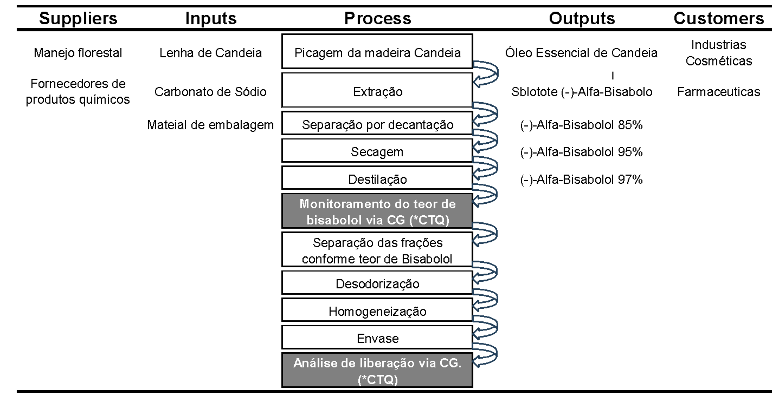

O processo de fabricação do (-) – Alfa-Bisabolol foi cuidadosamente mapeado e está detalhadamente representado por meio da ferramenta SIPOC, conforme ilustrado na Tabela 2. Esse mapeamento permite uma visão clara e estruturada de todos os elementos essenciais do processo, incluindo os fornecedores (Suppliers), as entradas (Inputs), o processo em si (Process), as saídas (Outputs) e os clientes (Customers), facilitando a compreensão e a análise das etapas de produção. Na Tabela, estão identificados os pontos críticos para a qualidade, onde é aplicado o SM e que serão o foco principal do estudo neste trabalho.

Tabela 2 – SIPOC com fluxograma do processo

Fonte: Autores.

4.3 Método de Cromatografia Gasosa

Para a execução do método pesou-se aproximadamente 4,8 mg da amostra ou padrão utilizando uma micropipeta e uma balança analítica, em um frasco de 2 mL. Adicionou-se 1000 µL de etanol absoluto grau HPLC ao frasco com a micropipeta e homogeneizou-se a mistura em um agitador vórtex. Em seguida, foi realizada a injeção da amostra em cromatógrafo thermofisher TRACE 1300, conforme as condições cromatográficas especificadas: coluna capilar Ohio Valley (OV-5) com dimensões de 30,0 m x 0,25 mm x 0,50 µm, com hélio como gás de arraste, o detector de ionização de chama (FID) na temperatura de 260°C e o injetor para 240°C. Configurou-se a temperatura inicial do forno para 100°C, com aquecimento a uma taxa de 10°C/minuto até atingir 250°C e manteve-se essa temperatura por 2 minutos. Com um fluxo constante de gás de 1,0 mL/minuto, injetou-se um volume de 1,0 µL e ajustou o split ratio para 1:20. O tempo de retenção do (-) – Alfa-Bisabolol foi cerca de 13 minutos.

4.4 Estrutura do Estudo

Para maior clareza e compreensão, a metodologia descrita no artigo é representada através do fluxograma (Figura 6). O fluxograma reflete um ciclo estruturado de análise, otimização e validação, contendo os principais passos do processo e os elementos-chave da metodologia, desde a definição do problema até a validação do sistema otimizado.

Figura 6 – Fluxograma da estrutura do estudo

Fonte: Autores.

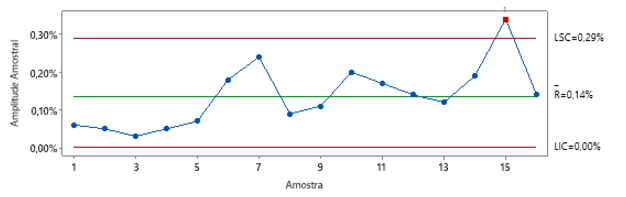

4.5 Análise da Capacidade Atual do Sistema

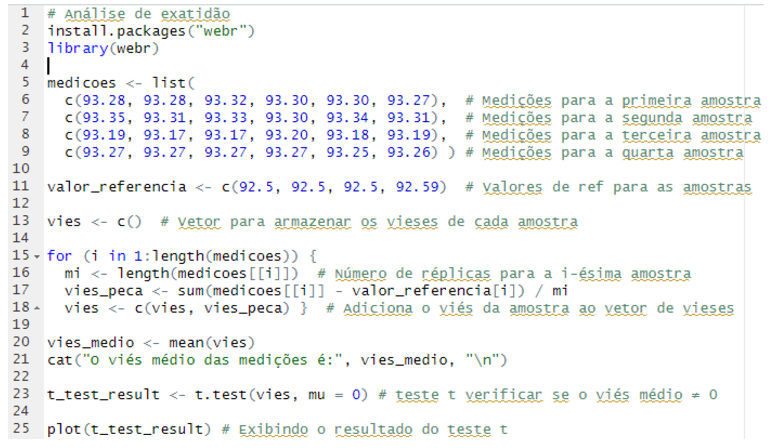

Para avaliar a exatidão do método, utilizou-se dados de análises de quatro padrões de referência, coletados aleatoriamente e realizados pelo mesmo analista. Cada padrão foi analisado seis vezes. Os dados foram analisados através do software livre Rstudio, onde a fórmula do viés médio para cada peça foi definida como a diferença entre o valor de referência da peça e as medições realizadas. Para verificar se o viés médio difere significativamente de 0, realizou-se um teste t (Figura 7).

Figura 7 – Algoritmo utilizado para analise de exatidão.

Fonte: Autores.

Na análise da estabilidade do SM, foram utilizados dados das últimas oitenta observações realizadas sobre um único padrão de referência, organizados em subgrupos de cinco réplicas, cobrindo um período de aproximadamente cinco meses. Esses dados foram tabulados no software Minitab® e avaliados por meio da ferramenta “Carta de Variáveis para Subgrupos Xbarra-R”.

Para configurar os experimentos de Gage R&R de maneira a representar corretamente o desempenho do método, as amostras devem abranger toda a variação normal do processo. Para isso, foram selecionados quatro lotes e dois analistas. Cada lote foi analisado cinco vezes por cada analista, totalizando quarenta observações. Os dados foram tabulados no software Minitab® e avaliados por meio da ferramenta “Estudo de Medição R&R Cruzado”. Nesta ferramenta, o software calcula a Tabela ANOVA para o modelo, a qual é então utilizada para determinar os componentes de variância (Minitab, 2021).

Para melhor compreensão das fontes de variação do SM, foi conduzido um estudo utilizando o diagrama de Ishikawa (também conhecido como diagrama de causa e efeito ou diagrama espinha de peixe). Neste estudo, foram considerados dados da literatura e entrevistas com analistas envolvidos no processo, com o objetivo de identificar potenciais fontes de variação, as quais foram agrupadas nas seguintes categorias: Pessoal, Máquina, Ambiente, Material, Métodos e Medições.

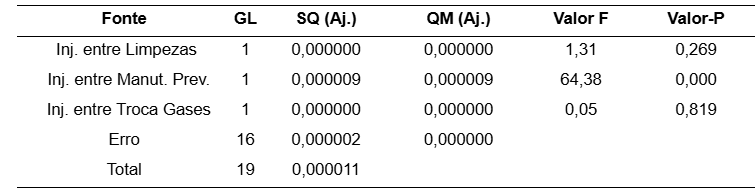

O impacto das possíveis fontes de variação foi avaliado por meio da ferramenta ANOVA, considerando o número de injeções entre as últimas dez manutenções preventivas no sistema de injeção, nove limpezas e quatro trocas de gases. As análises foram conduzidas por um único analista em um mesmo lote, buscando reduzir a influência dessas variáveis.

4.6 Otimização da Capacidade do Sistema

Após a identificação da variável de maior influência na variabilidade do sistema, foi utilizado a ferramenta de ajuste de modelo de regressão para descrever a relação matemática entre uma variavel identificada e a resposta contínua usando o método dos mínimos quadrados ordinários. Com a modelagem matemática foi calculado o valor maximo para a variavél com uma resposta limite da média mais duas vezes o desvio padrão da amplitude histórica. Para validação da otimização, foi realizado um novo estudo de Gage R&R avaliando quatro lotes e dois analistas. Cada lote foi analisado quatro vezes por cada analista, totalizando trinta e duas observações.

5 RESULTADOS E DISCUSSÃO

A Figura 8 apresenta os resultados do teste t, cujo objetivo foi verificar se a média verdadeira é diferente de 0. O valor t calculado é 19.746, o que indica que há uma grande diferença entre a média da amostra e a média hipotética. O p-valor é 0,00028, que é altamente significativo (muito menor que o nível padrão de 0,05). Isso significa que há fortes evidências contra a hipótese nula, ou seja, a média verdadeira é significativamente diferente de 0. O viés médio calculado foi 0,7433.

Figura 8 – Curva de densidade de probabilidade teste t de uma amostra.

Fonte: Autores.

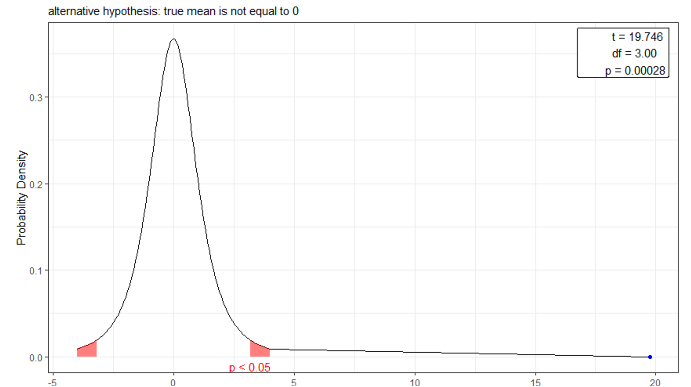

A Figura 9 apresenta uma Carta de Controle X-barra utilizada para avaliar a estabilidade do processo de medição. Na Carta X-barra, a linha verde central representa a média das amostras coletadas, que é 95,48%. O Limite Superior de Controle (LSC), representado pela linha vermelha superior, é 95,55%, enquanto o Limite Inferior de Controle (LIC) é 95,40%. As médias das amostras variam entre 95,35% e 95,55%, com a maioria dos pontos dentro dos limites de controle. Contudo, as amostras 10 e 16 estão fora do LIC, o que pode indicar uma variação anômala ou fora de controle no processo de medição.

Figura 9 – Carta de Controle X-barra.

Fonte: Autores.

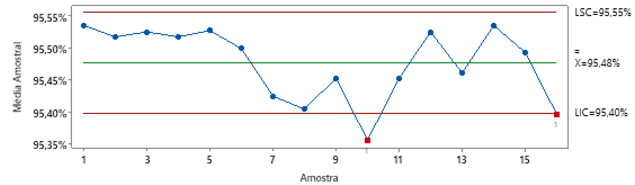

Na Figura 10, a Carta R (Amplitude Amostral), a linha verde central representa a média das amplitudes das amostras, que é 0,14%. O LSC é 0,29% e o LIC é 0,00%. As amplitudes variam de 0,00% a 0,30%, com a amostra 15 excedendo o LSC, o que indica uma amplitude muito alta e possivelmente falta de estabilidade.

Figura 10 – Carta de Controle R.

Fonte: Autores.

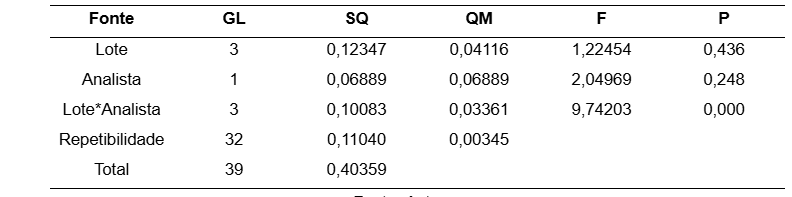

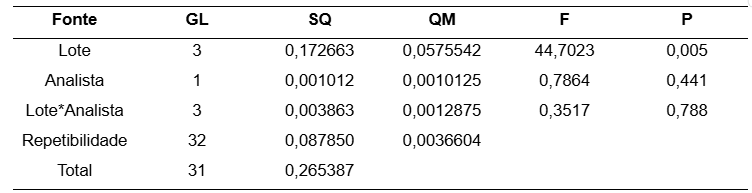

A Tabela 3 foi usada para avaliar a influência de diferentes fontes de variação no processo de medição. A interação entre Lote e Analista é altamente significativa (P = 0,000), sugerindo que a variação entre Analistas depende do Lote que está sendo analisado. As variações individuais para Lote e Analista não são significativas, indicando que esses fatores isoladamente não têm um efeito significativo na variação total do processo.

Tabela 3 – ANOVA com Dois Fatores com Interação

Fonte: Autores.

Através da análise dos componentes de variância (Figura 11), identificou-se que a maior contribuição para a variação vem da interação Analista*Lote, responsável por 50,26% da variação total. A variação por Repetibilidade e do Analista isoladamente, apresentam contribuição abaixo de 30% o que pode ser aceitável para o SM. A variação Lote a Lote é relativamente pequena, representando 6,29% da variabilidade total, indicando que as diferenças entre as amostras são de uma fonte de variação natural. Esses resultados sugerem que o sistema de medição deve ser analisado com mais detalhes, buscando outras fontes de variação.

Figura 11 – Componentes de Variancia.

Fonte: Autores

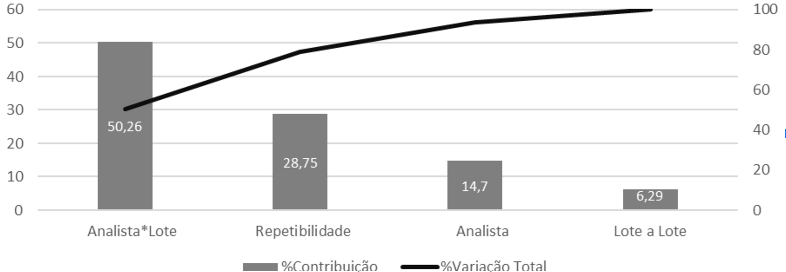

Por meio do diagrama de Ishikawa (Figura 12), foram identificadas possíveis fontes de variação no processo. Algumas hipóteses puderam ser descartadas inicialmente, como as relacionadas ao ambiente, devido ao controle ambiental rigoroso do laboratório, e ao fator pessoal, com base no estudo de R&R. Além disso, a metodologia é validada e segue os procedimentos estabelecidos. Reagentes e possíveis contaminações foram verificados e eliminados como causas potenciais.

Com isso, as hipóteses restantes foram as relacionadas à limpeza do sistema de injeção, que consiste na injeção de solventes para remover resíduos no sistema; à manutenção preventiva, que envolve a troca de componentes consumíveis do sistema de injeção, como o liner e o septo; e à substituição dos gases de chama e de arraste, uma vez que a pureza dos gases tende a diminuir à medida que o cilindro se esvazia.

Figura 12 – Diagrama de Ishikawa

Fonte: Autores

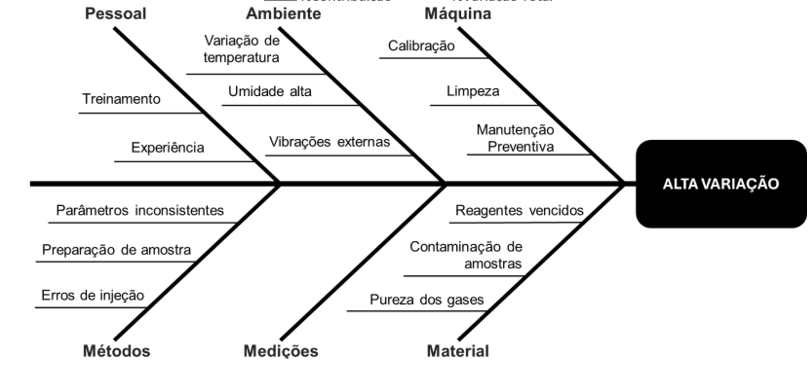

A análise ANOVA foi utilizada para avaliar as potenciais fontes de variação, conforme apresentado na Tabela 4. Observou-se que a variação entre as manutenções preventivas foi estatisticamente significativa, com um valor F de 64,38 e um valor-p de 0,000, indicando que esse fator contribui de forma relevante para a variabilidade observada. Por outro lado, as demais fontes de variação, como Entre limpezas (F = 1,31 e p = 0,269) e as trocas de gases (F = 0,05 e p = 0,819), não apresentaram significância estatística, sugerindo que essas variáveis não tiveram impacto significativo sobre os resultados. Dessa forma, pode-se concluir que a manutenção preventiva foi a única fonte de variação que influenciou de maneira relevante o processo analisado.

Tabela 4 – ANOVA Potenciais Fontes de Variação

Fonte: Autores.

Através da técnica de ajuste de modelo de regressão, chegou-se à seguinte equação de regressão (Equação 5), com um coeficiente de determinação (R²) de 78%:

Amplitude = 0,000262 + 0,000006 x Número de Injeções

(5)

Ao aplicar a equação e substituir o valor da amplitude pela média mais duas vezes o desvio padrão (0,0024), isolando a variável “Número de Injeções”, obtém-se o valor aproximado de 356 injeções entre cada manutenção preventiva. Esse intervalo garante que a amplitude permaneça dentro do limite de dois desvios padrão.

A Tabela 5 é utilizada para analisar as fontes de variação no processo de medição, considerando um limite de 356 injeções entre manutenções preventivas. O efeito do lote é altamente significativo, com um valor F de 44,7023 e um valor P de 0,005. Isso indica que há uma variação significativa entre diferentes lotes.

O efeito do analista não é significativo, com um valor F de 0,7864 e um valor P de 0,441. Isso sugere que não há uma diferença estatisticamente significativa nas medições realizadas por diferentes analistas. O efeito de interação entre lote e analista também não é significativo, com um valor F de 0,3517 e um valor P de 0,788. Isso indica que não há uma influência significativa da interação no sistema de medição.

A repetibilidade, que representa o erro aleatório das medições repetidas, tem uma soma dos quadrados relativamente baixa, mostrando que a variabilidade dentro das medições sob as mesmas condições é limitada.

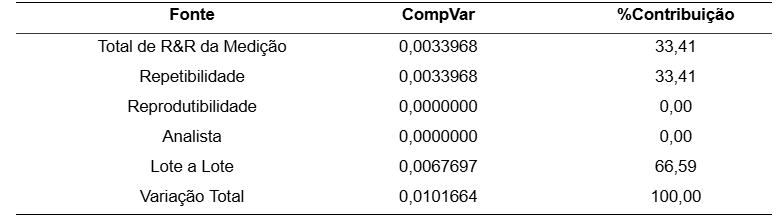

Com base na análise dos componentes de variância (Tabela 6), a maior fonte de variação observada no processo de medição é a variação entre lotes, que contribui com 66,59% da variabilidade total. Em contrapartida, a repetibilidade,é responsável por 33,41% da variação. Já a reprodutibilidade, não apresentou contribuição significativa para a variação do sistema.

Tabela 5 – ANOVA com Dois Fatores com Interação do Processo Otimizado

Fonte: Autores.

Tabela 6 – Componentes de Variancia do Processo Otimizado

Fonte: Autores.

6 CONCLUSÃO

O estudo identificou que a principal fonte de variabilidade no sistema de medição por cromatografia gasosa está na interação entre os lotes e os analistas, com a reprodutibilidade sendo o fator mais relevante para a variabilidade total. Embora a repetibilidade também contribua para a variabilidade, seu impacto foi menor. Assim, o foco da análise foi direcionado para a variável de maior influência. Análises individuais dos fatores “lote” e “analista” demonstraram que, isoladamente, esses elementos não impactam significativamente a variabilidade, indicando consistência nas medições realizadas por diferentes operadores e baixa variabilidade no processo produtivo.

Para otimizar o desempenho do sistema, a manutenção preventiva foi identificada como um componente crítico na redução da variabilidade observada. Por meio de modelagem de regressão, definiu-se um intervalo ideal de 356 injeções entre manutenções preventivas, assegurando a precisão e a confiabilidade dos resultados dentro dos limites aceitáveis. Esse ajuste, além de melhorar a precisão, tem o potencial de reduzir significativamente a variabilidade associada à reprodutibilidade, aumentando assim a robustez do sistema.

Apesar das melhorias alcançadas, o estudo sugere a necessidade de um novo ciclo de Análise do Sistema de Medição para abordar aspectos de repetibilidade ainda não totalmente otimizados, reforçando um processo contínuo de aperfeiçoamento.

O estudo sublinha a importância de práticas de manutenção regular e controle rigoroso dos equipamentos para garantir a precisão em processos analíticos cruciais, como a avaliação da pureza de compostos farmacêuticos. A implementação dessas práticas baseadas nas descobertas do estudo pode aumentar a confiabilidade do sistema e reduzir os custos operacionais relacionados a erros de medição.

Em suma, a aplicação da Análise do Sistema de Medição foi eficaz na identificação e mitigação de fontes de variabilidade, estabelecendo uma abordagem robusta para a otimização do sistema de cromatografia gasosa na indústria farmacêutica analisada.

REFERÊNCIAS

ARENHART, R. S; PIZZOLATO, M. Análise de Sistemas de Medição em uma Máquina de Medir por Coordenadas. Rev. FSA, Teresina, v.17, n. 6, art. 10, p. 182-203, 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ABTN NBR ISO 9000:2015: Sistemas de gestão da qualidade: Fundamentos e vocabulário. Rio de Janeiro: ABNT, 2015.

AUTOMOTIVE INDUSTRY ACTION GROUP. Measurement systems analysis. Reference Manual. 4. ed. Michigan: AIAG, 2010.

BUSSAB, Wilton de O.; MORETTIN, Pedro A. Estatística básica. 10. Ed. São Paulo: Saraiva Uni, 2023.

CELANO, Giovanni. A bootstrap method for the measurement error estimation in Gauge R & R R\&R Studies. Quality and Reliability Engineering International, Hoboken, v. 38, n. 7, p. 3404-3421, 2022.

DA FONSECA, Mariana Paes. A Análise do Sistema de Medição (MSA) como ferramenta no controle de processos em uma indústria de dispositivos médicos descartáveis. 2008. Trabalho de Conclusão de Curso (Bacharelado em Engenharia de Produção) – Universidade Federal de Juiz de Fora. Juiz de Fora, 2008.

DEMING, W. E. Out of the crisis. Cambridge: MIT Press, 1982.

FIELD, Andy. Descobrindo a estatística usando o SPSS-5. 5. ed. Porto Alegre: Penso Editora, 2021.

Fundamentos, princípios, Desenvolvimento de método e Toubleshooting. Produção Bruno Marques Carvalho. Maringá: ChromaClass, 2023. 1 vídeo (529 min). Disponível em: https://chromaclass.com.br/course. Acesso em: 12 jun. 2024.

GARCÍA-LÓPEZ, E.; SILLER, H. R.; RODRÍGUEZ, C. A. Reducing variability in micro-milling process using six sigma methodology. In: International Conference on Industrial Engineering and Engineering Management (IEEM), 2015, Singapore. Disponível em: https://doi.org/10.1109/IEEM.2015.7385822. Acesso em: 5 junho 2024.

GUIMARÃES, Paula de Moraes. Utilização do MSA e FMEA para análise da confiabilidade do sistema de medição de uma aciaria elétrica. Orientador: Prof. Dr. Thalmo de Paiva Coelho Junior. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Metalúrgica) – Instituto Federal do Espírito Santo. Vitória, 2021.

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 5725-1/2023 Accuracy of measurement methods and results part 1: General principles and definitions. Geneva: ISO, 2023.

INTERNATIONAL UNION OF PURE AND APPLIED CHEMISTRY. Compendium of Chemical Terminology. IUPAC, 2019.

JURAN, J. M.; GODFREY, A. B. Juran’s Quality Handbook. New York: McGraw-Hill, 1999.

LOPES, Hugo Miguel Ribeiro. Análise de sistemas de medição pela técnica Gage R&R: Estudo de caso na Bosch Car Multimedia. Orientador: Paulo Alexandre da Costa Araújo Sampaio. 2020. Dissertação (Mestrado em Engenharia e Gestão Industrial) – Universidade do Minho, Escola de Engenharia, Braga, Portugal, 2020.

MCNAIR, Harold M.; MILLER, James M.; SNOW, Nicholas H. Basic gas chromatography. 3. ed. Hoboken: John Wiley & Sons, 2019.

MEDEIROS, Lucas Barbosa de. Sistema embarcado para automação do processo de cromatografia gasosa aplicado no contexto de mud logging. 2023. Trabalho de Conclusão de Curso. Universidade Federal do Rio Grande do Norte, 2023.

MINITAB, LLC. Estudo de Medição R&R Cruzado, 2021. Disponível em: https://support.minitab.com/pt-br/minitab/ Acesso em: 05 setembro 2024.

MIGUEL, P. A. C.; FLEURY, A.; MELLO, C. H. P.; NAKANO, D. N.; TURRIONI, J. B.; LEE HO, L.; MORABITO, R.; MARTINS, R. A.; PUREZA, V. Metodologia de pesquisa em engenharia de produção e gestão de operações. 3 ed. Barueri: GEN LTC, 2018.

MONTGOMERY, Douglas C. Introduction to statistical quality control. 8. ed. Hoboken: John Wiley & sons, 2019.

MONTGOMERY, Douglas C.; RUNGER, George C. Applied statistics and probability for engineers. 7. ed. Hoboken: John wiley & sons, 2018.

NASCIMENTO, Ronaldo Ferreira do; DE LIMA, Ari Clecius Alves; BARBOSA, Pablo Gordiano Alexandre; DA SILVA, Vítor Paulo Andrade. Cromatografia gasosa: aspectos teóricos e práticos. – Fortaleza: Imprensa Universitária, 2018.

POOLE, Colin. Gas chromatography. 2. ed. Amsterdã: Elsevier, 2021.

QUEIROZ, C. N.; CAMPELO, J. M.; FRANÇA, C. O.; GRANJEIRO JUNIOR, S. A importância e aplicação da cromatografia gasosa na área farmacêutica: uma revisão da literatura. Hígia. Pernambuco, 2015.

SATICI, S.; SATICI, R.; & ÖZCAN, B. Programlanabilir Güç Cihazinin Ölçüm Yeterliliğinin Gage R&R Ile Analiz Edilmesi. JOBS, Sakarya, v. 8, ed.3, p. 427-45, 2020. Disponível em: doi:10.22139/jobs.762798. Acesso em: 10 jun. 2024.

VIEIRA, Sonia. Estatística para a qualidade. 3. ed. Rio de Janeiro: Elsevier, 2014.

WANG, F.K.; CHIEN, T.W. Process-oriented basis representation for a multivariate gauge study. Computers and Industrial Engineering, Vol.58, 2010.

WERKEMA, Cristina. Avaliação de sistemas de medição. 2. ed. Rio de Janeiro: Elsevier Brasil, 2013.

1Professor na Universidade do Vale do Sapucaí, paulomaia@univas.edu.br;

2Graduandos em Engenharia de Produção na Universidade do Vale do Sapucaí, gabriel.v.lima69@gmail.com, isadoramaria865@gmail.com