REGISTRO DOI: 10.5281/zenodo.7384466

Fabrício Emmanuel Ferreira Barbosa

Diego Roncato Rueda

Tawan Fiusa Batistone

Orientador: Anderson Figueiredo da Costa

RESUMO: Com a indústria se desenvolvendo cada vez mais e sempre buscando processos que cuidam mais do meio ambiente, a busca por uma redução de elementos poluentes nos processos produtivos ficou mais comum. O grande problema no processo de torneamento é a geração do cavaco durante a usinagem sem fluido lubrificante, pois o contato entre peça/ferramenta aumenta bastante a temperatura, prejudicando o escoamento e o cisalhamento do cavaco, assim aumentando o desgaste da ferramenta e aquecimento da peça usinada. Esta pesquisa visou sempre em ter processos mais ecológicos e contribuir com o desenvolvimento da indústria, assim, foi estudado o desgaste de pastilhas devido às vibrações durante o processo de usinagem do aço ABNT8620. Utilizou-se na pesquisa diferentes velocidades de cortes, sempre mantendo avanço e profundidade de corte constantes. Para conseguir identificar possíveis alterações no desgaste da ferramenta ou ao variar a temperatura, foram utilizados o microscópio ótico e o termômetro. A formação do cavaco do aço ABNT 8620 se manteve com o mesmo comportamento durante o processo todo, mesmo aumentando bastante a velocidade de corte de 350m/mim para 500m/mim, o que aconteceu foi um aumento considerável na temperatura do cavaco gerado, sendo para velocidade de corte de 500m/mim, o ponto onde a pastilha teve maior desgaste, principalmente devido a formação excessivas de arestas postiças. O processo apresentado pode ser utilizado em diversos segmentos da indústria, porém, com ao considerável aumento no aquecimento durante a formação do cavaco e sua dissipação, é recomendado que as técnicas sejam utilizadas somente em equipamentos e/ou máquinas fechadas por segurança.

Palavras-chave: Aço, torneamento, corte.

ABSTRACT: With the industry developing more and more and always looking for processes that take more care of the environment, the search for a reduction of polluting elements in the production processes has become more common. The major problem in the turning process is the generation of chips during machining without lubricating fluid, as the contact between workpiece/tool greatly increases the temperature, impairing the flow and shearing of the chip, thus increasing tool wear and heating of the tool machined part. This research always aimed at having more ecological processes and contributing to the development of the industry, thus, the wear of inserts due to vibrations during the ABNT8620 steel machining process was reflected. Different cutting speeds were used in the research, always maintaining a constant feed rate and cutting depth. In order to be able to identify possible changes in tool wear or when varying the temperature, the optical microscope and the thermometer were used. The ABNT 8620 steel chip formation remained the same throughout the entire process, even increasing the cutting speed significantly from 350m/min to 500m/min, what happened was a considerable increase in the temperature of the chip generated, being for cutting speed of 500m/min, the point where the insert has the most wear, mainly due to excessive build-up of edges. The presented process can be used in several segments of the industry, however, with the considerable increase in heating during the formation of the chip and its dissipation, it is recommended that the techniques be used only in equipment and/or machines closed for safety.

Keywords: Steel, turning, cut.

Introdução

Desde a revolução industrial até hoje o processo de usinagem vem evoluindo muito, pois a sempre a necessidade de agilidade no processo de lapidar o material bruto, atendendo sempre qualidade e rapidez no processo.

Chama-se cavaco os resíduos gerados pelo processo de usinagem, eles influenciam em vários fatores da usinagem, como por exemplo: o desgaste da ferramenta, os esforços de corte, o calor gerado na usinagem, a penetração do fluido de corte. Sendo assim, os cavacos estão diretamente ligados a qualidade da peça, segurança do operador, utilização adequada da máquina, ferramentas e custos.

Após a peça usinada, o cavaco pode representar até 50% do material bruto dela, sendo assim quanto menos cavaco, maior é a economia, gerando menos tempo de usinagem e desgastando menos as ferramentas. Sendo reaproveitada para diversos seguimentos da metalurgia e usinagem de produtos metálicos. Uma excelente oportunidade de economia são os materiais fundidos a partir da reciclagem, aproveitando que muitas empresas que usinam peças também fundem seus derivados.

Torneamento será o processo utilizado para obtenção e análise do cavaco, é um processo antigo que já teve muitas inovações, sendo utilizado para obtenção do material acabado. O torneamento é o processo onde a peça fica em movimento de rotação e a ferramenta se desloca em velocidade constante para retirada do cavaco.

O aço ABNT 8620 será utilizado nesta análise, sendo ele uma mistura de ferro e carbono, sendo assim, uma liga metálica.

O processo de usinagem evoluiu muito, assim autores concluíram que podem existir várias classificações para os aços, que são elas: por grupo e por estrutura ou aplicação. Para a padronização do material, existem diversas normas técnicas para classificá-la que são: ABNT, ISO, ASM, ASTM, SAE, DIN, AISI, BS e AFNOR. [0]

O sistema utilizado no país é o sistema SAE e AISI, sendo ABNT para classificação técnica, nos sistemas SAE/AISI os aços informados por números, sendo no geral dois primeiros dígitos que informam o teor aproximado do elemento liga e os dois últimos dígitos o teor de carbono.

O aço ABNT 8620 é utilizado em aplicações de cementação e carbonitratação, o níquel existente na liga melhora as propriedades do material chamadas de tenacidade e ductilidade, o cromo combinado com o molibdênio ajuda no aumento da camada endurecida na cementação e na resistência ao desgaste. [0]

A liga se bem cementada, terá grandes melhorias, permitindo dureza elevada na camada cementada, combinando alta resistência ao desgaste e resistência ao núcleo de ordem de 860 Mpa após tratamento térmico.

A partir das propriedades desta liga, temos que: o níquel melhora as características de tenacidade e ductilidade, o cromo e molibdênio ajudam a aumentar a camada endurecida por cementação e a resistência ao desgaste.

2. A história da usinagem

De uma forma mais ampla, realizar uma usinagem pode ser definido como colocar uma matéria-prima em uma determinada máquina para que a mesma saia com outro formato. Há muito tempo, na pré-história, o homem da época já fazia uso de materiais com o objetivo de produzir outros tipos de produtos. Contudo, foi somente no século XIX que se desenvolveu o aço rápido e, junto dele, as primeiras máquinas voltadas para a usinagem de materiais. Apesar de, na época, tal atividade ser feita de modo braçal, o processo já havia evoluído e se tornado completamente diferente do que como era feito anteriormente. Utilizando uma máquina chamada de torno, as peças usinadas eram formadas por rotação e delineadas de uma forma específica. No ano de 1906, por sua vez, o torno recebeu novos incrementos e passou a contar com um motor. Isso deixou o processo mais rápido e eficaz do já era. Alguns anos depois, em 1925, foi a vez do surgimento do torno elétrico. Com a mesma rapidez com que vinha se desenvolvendo, em 1960, o torno recebeu novas tecnologias e passou a ser automático.

A nova máquina realizada a usinagem de uma forma mais parecida com a atual. Porém, foi em 1978 que o cenário realmente sofreu uma revolução com a criação do torno computadorizado (CNC). Nos dias atuais, são utilizados diversos outros equipamentos e materiais para o processo de usinagem. Um deles é o aço 1045, usado para a fabricação de pinos, parafusos, grampos, pinças, pregos, entre outras peças. O principal material utilizado para peças, em engenharia, era a madeira salvo raras exceções, a qual era usinada com ferramentas de aço carbono. Com a Revolução Industrial, novos e mais resistentes matérias apareceram, impulsionando o desenvolvimento dos aços-liga como ferramentas de corte.

Mais tarde, a utilização da água e vapor como fonte de energia impulsionaram a indústria metalmecânica, já no final do século XVIII e início do século XIX, proporcionando assim o aparecimento de máquinas e ferramentas responsável pela fabricação de outras variedades de máquinas e instrumentos em substituição ao trabalho humano em diversas atividades. [1]

Um dos primeiros avanços na indústria de manufatura e do processo de usinagem deu-se em 1774, quando John Wilkinson construiu uma máquina para mandrilar cilindros de uma máquina a vapor, que antes eram usinados em máquinas dedicadas a usinar canhões. [2]

Neste contexto do desenvolvimento dos estudos em usinagem, linhas de evolução dos demais recursos tecnológicos como a fabricação. Fabricar consiste em transformar a matéria-prima em produto. O que caracteriza o processo de usinagem é a transformação da matéria-prima em produto por meio da remoção de material na forma de cavacos. [2]

O desenvolvimento das ferramentas no século 20 teve uma evolução acentuada, com o desenvolvimento de materiais para ferramentas de corte, fluidos de corte, revestimentos para ferramentas, máquinas-ferramenta e no campo da usinabilidade melhorada. [2] O mundo passou por grandes transformações na segunda metade do século 20, principalmente na última década, quando tínhamos como globalização, abertura de mercado e competitividade que é usada constantemente. O início do século 21 é marcado pelo desenvolvimento tecnológico acelerado e pela competitividade. [1]

2.1 Usinabilidade dos Materiais

A usinabilidade dos materiais no processo de usinagem é extremamente importante para o resultado final desejado. Afinal, é ela que ajuda a determinar diversas etapas e escolhas ao longo do projeto de usinagem, a fim de se obter mais qualidade, precisão, durabilidade das peças e ferramentas. A usinagem dos metais e ação do corte promove uma mudança na geometria original da ferramenta, reduzindo a eficiência da operação.

Usinabilidade é uma expressão usada para se referir à resposta de um material em termos da vida da ferramenta, da força de corte, da qualidade da superfície usinada, da taxa de material removido ou da forma do cavaco. Sendo também é um termo usado para se referir a custo operacional e produtividade, isto é, quanto maior a produtividade é menor o custo para se produzir uma peça, de acordo com o especificado e melhor é a usinabilidade do material. [3]

Podendo ser definida como o grau de dificuldade em se usinar um determinado material, sendo esta relativa quando se fala de uma ou de outra característica tomada como parâmetro para o material a ser trabalhado. Sendo assim um material pode ter um valor de usinabilidade baixo em certas condições de usinagem e um valor maior em outras condições de usinagem.

Para melhorar a Usinabilidade do material é de grande interesse em razão do seu significativo e o impacto sobre a competitividade industrial. A melhoria por sua vez terá caráter de fabricação ou econômico. A melhoria na fabricação é verificada pela maior possibilidade de se produzir à peça de acordo com o especificado, isso é pela facilidade de remoção do cavaco e pelo melhor desempenho no mecanismo de formação do cavaco. [4]

A primeira referência sobre os benefícios das inclusões de engenharia na usinabilidade que descobriu a formação de uma built-up layer sobre a face da ferramenta de metal-duro durante a usinagem de um aço desoxidado com cálcio foi em 1963 realizada por Opitz. Desde então, a prática do uso das inclusões de engenharia vem sendo largamente aplicada e estudada. Entre as inclusões favoráveis à usinabilidade encontra-se o sulfeto de manganês em condições favoráveis, estas inclusões formam sobre as superfícies da ferramenta de corte uma película protetora também conhecida como built-up layer (BUL), responsável pela redução do desgaste da ferramenta e pela redução na força de corte. [5]

2.2 Ferramenta de Corte

As ferramentas de corte utilizadas em processo de usinagem industrial são utilizadas para cortar materiais metálicos e não metálicos. No entanto, para atuarem com a precisão característica a este tipo de serviço, devem possuir características cruciais que influenciam diretamente na sua performance, como padrão de elevada dureza e formato geométrico da cunha para corte de alta precisão, que são obtidos com a ferramentas de corte. Além dessa função, a geometria da cunha, assim como o valor do ângulo de corte estabelecido a partir do plano de referência, plano de corte e plano de medida são aspectos fundamentais para seu desempenho e tempo de vida útil.

[3]As ferramentas de corte são dispositivos fundamentais no processo de operações de usinagens internas e externas como desbastar, facear, acabar, rosquear, sangrar, entre outras. A diversidade e complexidade dos modernos sistemas de manufatura atuais indicam que o controle do ferramental não pode ser ignorado. Ao mesmo tempo em que se busca extrair o máximo das máquinas e ferramentas de corte, busca-se minimizar os custos diretos e indiretos relativos ao seu uso e minimizar o impacto que os problemas relativos à sua utilização têm no processo produtivo.

Os seis principais problemas com ferramentas de corte são: alta variedade de ferramentas no processo, indisponibilidade de ferramentas, rastreamento e controle de ferramentas, alto inventário, falta de serviços de manutenção e custo do ferramental.

2.3 Revestimentos

Revestimento é o processo que consiste em depositar uma camada de espessura micrométrica na ferramenta aumentando a dureza superficial e melhorando o seu acabamento, dando a ela uma vida útil prolongada e diminuindo consideravelmente o desgaste com determinados trabalhos. Os revestimentos desde o princípio de suas aplicações vêm evoluindo cada dia mais e dando ao mercado consumidor uma gama de aplicações diversificada e ampla. Entre eles temos:

– Revestimento com camada de Cromo duro;

São indicados para abertura de roscas em aços carbono, aços estruturais, cobre latão etc. [6]

– Revestimento de Nitreto de Titânio – TiN;

Este revestimento é usado para brocas e machos de rosca. [6]

– Revestimento de Carbonitreto de Titânio – TiCN;

O Carbonitreto de titânio é um revestimento cerâmico aplicado por deposição física de vapor. E o TiCN é mais duro que o TiN tendo seu coeficiente de atrito menor. A dureza e tenacidade combinadas com a boa resistência ao desgaste são indicadas para ferramentas de fresar. [7]

– Revestimento de Nitreto de Titânio-Alumínio – Ti AlN;

Sendo ideal para uso em altas velocidades de corte e avanço, possui uma incrível melhoria da vida da ferramenta. Usada em brocas e machos para corte sem lubrificante. [6]

– Revestimento de Nitreto de Zircônio –ZrN;

Revestimento cerâmico aplicado por deposição de vapor e usado para ferramentas de usinagem de alumínio e suas ligas. [6]

– Revestimento de Diamante;

É formado por uma camada de diamante amorfo com baixíssimo coeficiente de atrito e alta tenacidade. É usado em ferramentas para usinar ligas de alumínio de baixo silício. [7]

As ferramentas utilizadas para o torneamento em diversos segmentos industriais, podem ser encontradas em diferentes tamanhos e modelos. As pastilhas recebem revestimentos que buscam ampliar seu rendimento e facilitar o escoamento e dissipação de calor. [6] Em vias gerais, as funções são:

– Proteção do material de base da ferramenta;

– Redução de atrito na interface cavaco/ferramenta;

– Aumento da dureza na interface cavaco/ferramenta;

– Condução rápida de calor para longe da região de corte;

– Isolamento térmico do material de base da ferramenta;

2.4 Formadores de Cavacos

Os famosos cavacos são a porção de material da peça retirada pela ferramenta, caracterizando-se por apresentar forma irregular, geralmente em formatos helicoidais. Ou seja, é o termo utilizado para designar os pedaços de material removidos da peça durante o processo de Usinagem, promovido pela ação de uma ferramenta. A base para melhor entendimento de todos os processos de usinagem está no estudo cientifica da formação de cavacos. [0]

A formação de cavaco se dá em quatro fases:

– O corpo é submetido a esforços de compressão crescente por uma ferramenta de corte qualquer;

– Deformação elástica ou recalque se dá no aumento dos esforços que prosseguem até atingir o limite de resistência ao cisalhamento do material.

– Deformação Plástica: No instante em que o limite de resistência do material é atingido, o corpo de prova rompe por cisalhamento.

– Ruptura;

Alguns tipos de cavacos variam de acordo com a ferramenta utilizada, rotação da máquina, velocidade de corte e todas as outras variantes de um processo de usinagem.

O cavaco é formado através do contato entre a peça e a ferramenta por meio de um cisalhamento e este se dá na região que chamamos de plano de cisalhamento (zona primária de cisalhamento). Nesta região há um ângulo entre o plano de cisalhamento e a direção de corte que é denominado como ângulo de cisalhamento. O ângulo de cisalhamento está inversamente proporcional à deformação do cavaco e diretamente proporcional aos esforços de corte, principalmente em materiais dúcteis. [0]

Nesta última etapa do ciclo distingue-se a formação de cavaco do processo de ruptura em ensaios de compressão. A formação do cavaco é basicamente influenciada pela deformação, pela tenacidade e pela resistência ou estado metalúrgico do material da peça. Um aumento da resistência ou uma diminuição da tenacidade geralmente levam a uma melhor quebra do cavaco. Ponde variar até mesmo de acordo com a temperatura da peça de acordo com o atrito com a ferramenta. Assim, estruturas com grãos grosseiros (p.ex. as obtidas por um tratamento térmico de crescimento de grão) ou com inclusões duras favorecem a ocorrência de cavacos irregulares e de quebra mais fácil. [8]

As principais influências sobre a formação de cavaco são as condições de corte e a geometria da ferramenta. A quebra adequada do cavaco pode ser obtida pela diminuição da deformação do material da peça ou pelo aumento da deformação do cavaco. Como a capacidade de deformação do material é dependente da temperatura na região de corte, uma redução da velocidade de corte (v.c) ou a refrigeração da região de corte levam a cavacos mais quebradiços.

Os cavacos podem implicar em diversos problemas práticos no dia a dia do processo de usinagem como, por exemplo: segurança do operador, possibilidade de dano à ferramenta ou a peça, dificuldade no manuseio e armazenagem do cavaco, forças de corte, temperatura e vida da ferramenta.

Apesar de ser um subproduto da usinagem, o cavaco gerado pode evidenciar a causa de problemas na usinagem como mencionado anteriormente e ao mesmo tempo um indicativo de problemas relativos tanto na qualidade do material usinado quanto às condições da ferramenta de corte utilizada. [9] Existem três tipos de cavacos que são:

– Cavaco Contínuo;

– Cavaco de Cisalhamento;

– Cavaco de Ruptura:

3. Materiais e Métodos

Pastilhas de Metal Duro: nesta pesquisa utilizaremos pastilhas de metal duro, utilizando o processo de revestimento PVD. Que se trata de um processo de deposição de uma camada cerâmica sobre a ferramenta afim de dar mais dureza e resistência ao material. A geometria segundo o fabricante é a WNMG080408-TM. [23]

A pastilha de metal duro em PVD será da classe de revestimento AH725 com dureza aproximada de 91,5 HRA, com resistência à ruptura transversal de 3,0 GPa e com espessura de revestimento de 2 µm.

Análise do desgaste de pastilhas devido às vibrações durante a usinagem de aço ABNT8620

A matéria prima para os testes laboratoriais de usinagem foi adquirida com diâmetro de 86mm e comprimento de 335mm, chegando acima das medidas limites para fixação no torno. Tendo assim que ser alteradas para a aplicação devida dos testes feitos. As pastilhas de metal duro revestidas com a técnica PVD e as peças de aço ABNT8620 serão colocadas no centro de torneamento para assim realizarmos os ensaios de usinagem no Laboratório de estudo de usinagem da Universidade São Judas Tadeu.

Análise do desgaste de pastilhas devido às vibrações durante a usinagem de aço ABNT8620

4. Resultados e Discussões

Através da análise de comportamento da Vibração em função do desgaste, notou-se que para a velocidade de corte de 350m/min, a vibração variou de 0 até 4, e os desgaste da ferramenta foi de 0 até 0,45m/min. Como mostrados nos gráficos a seguir. Em ambos os gráficos temos no eixo X temos o número de passes utilizados no padrão de teste, enquanto no eixo Y temos a escala de vibração e desgaste.

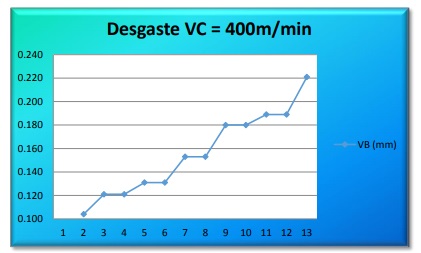

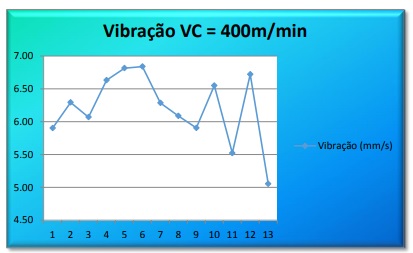

Para a velocidade de corte de 400m/min, a vibração saiu de 0 mm/s até 5,9mm/s onde se manteve com pouca variação, havendo picos de até 6,8 mm/s. Com isso o desgaste saiu de 0,104 até 0,221 com adição de arestas postiças em média 0,05mm. Praticamente o mesmo índice de desgaste da primeira velocidade, desconsiderando arestas postiças.

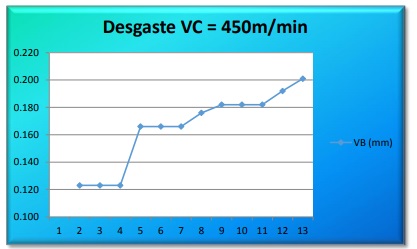

Quando aumentamos a velocidade de corte para 450m/min notamos que a vibração praticamente se estabiliza em comparação com as demais velocidades, variando entre 5,99mm/s até 6,50mm/s. E reduzindo o desgaste da ferramenta em 30%. No entanto no 6 passe onde a vibração se encontrava no pico a ferramenta começou a apresentar sinais de desgaste VN.

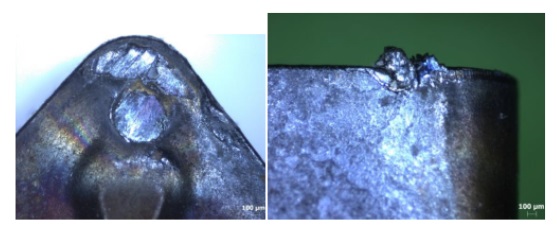

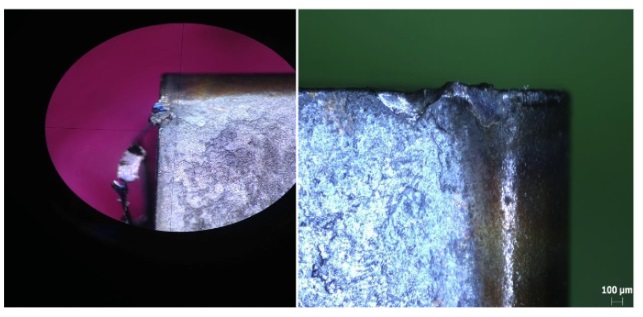

Posteriormente foram feitas outras analises com demais rotação para verificação do comportamento da ferramenta, da durabilidade de seu revestimento e da própria vibração de acordo com a utilidade. No entanto quando aceleramos a V.C para 500m/min, nota-se um aumento significativo tanto na vibração da ferramenta quanto no desgaste. Isso se dá por diversos fatores estudados, um deles é a formação excessiva de arestas postiças que começaram logo nos primeiros 2 minutos de usinagem, as quais ocasionaram a ruptura da ferramenta por excesso de esforço, gerando assim a deformação de toda a geometria da pastilha. O aumento do desgaste da ferramenta se torna tão brusco que poderia ocasionar até o aumento da rugosidade e perda da qualidade do acabamento da peça.

Nos testes seguintes aos mostrados nas imagens, a velocidade de corte foi alterada para 500m/min ocasionando na mesma quantidade de passes uma vibração muito maior das demais e um desgaste acima do limite estabelecido. Chegando ao ponto do acumulo de material fundido na mesma que ocorre a ruptura da face de corte da ferramenta.

5. Conclusão

Portanto, concluir-se que o cavaco vem desde os tempos antigos e tem uma vasta importância na indústria, como já se falamos que se melhor cuidarmos podemos ter um bom retorno financeiramente com estes submetais que são descartados no processo de usinagem. Independente dos tipos de cavacos eles podem implicar em diversos problemas práticos no dia a dia do processo de usinagem como, por exemplo: segurança do operador, possibilidade de dano à ferramenta ou a peça, dificuldade no manuseio e armazenagem do cavaco, forças de corte, temperatura, acabamento e qualidade final do produto. Apesar de ser um subproduto da usinagem, o cavaco gerado pode evidenciar a causa de problemas na usinagem como mencionado anteriormente e ao mesmo tempo um indicativo de problemas, relativos tanto a qualidade do material usinado quanto às condições da ferramenta de corte utilizada. Existem três tipos de cavacos que são: Cavaco Continuo; Cavaco de Cisalhamento e o Cavaco de Ruptura. Os principais elementos que podem influenciar nos tipos de cavacos conforme já foram citados ao longo do trabalho são os tipos de ferramenta, velocidade de corte, tipo de matéria a ser usinado entre outros. Em relação aos fatores que geram cavacos indesejados podemos citar os controles insuficientes, formar fitas que tendem a se alongar, e podem se enrolar em volta do torno, na peça ou na própria ferramenta. Ao fazer-se a análise do cavaco notou-se que o mesmo para este processo de usinagem manteve a qualidade e o seu cumprimente não mudou.

Referências Bibliográficas

[0] Costa, A. F. Análise Comparativa de Ferramentas Revestidas por PVD e CVD no Torneamento do Aço ABBNT8620. Dissertação de Mestrado, Universidade Estadual Paulista – UNESP, 2016, 132 páginas. Guaratinguetá, São Paulo, Brasil

[1] MACHADO, A.R. E SILVA, M.B. Usinagem dos Materiais, Universidade Federal de Uberlândia, 8a Edição, Abril Uberlândia-MG. 2004.

[2] SANTOS, S. C., Sales, W. F. “Aspectos Tribológicos da Usinagem dos Materiais”, Editora Artliber, p.p. 125 – 150. 2007

[3] SILVA, V. R. M. Projeto de fabricação de corpos de prova para caracterização mecânica, 2017

[4] OGATA, H. T. S. Determinação Da Influência Das Tensões Residuais Nas Propriedades de Fadiga Em Aço SAE8620 Processado Com Diferentes Profundidades de Camada de Cementação, Dissertação de Mestrado, Universidade Federal do Paraná, Curitiba-PR. 2003.

[5] PERERA, T.; MATTHEW, S. Analysisoftoolingproblems in discretemanufacturingindustry. Internationaljournalofoperation&production management, Bradford, v.15, n.12, 76-86, 1995.

[6] KANZLER, G. Cobertura em pastilhas intercambiáveis. Disponível em: http://usinagemvirtual.blogspot.com.br/2009/09/cobertura-em-pastilhas intercambiaveis.html.

[7] OERLIKON BALZERS COATING. O processo PVD. Disponível em: http://www.oerlikonbalzerscoating.com/bbr/por/01-products-services/03 coatingtechnology/02-pvd-process/indexW3DnavidW261.php.

[8] SOUZA, A. JOÃO. Processo de Fabricação por Usinagem – Parte 1, Universidade Federal do Rio Grande do Sul, Rio Grande do Sul. 2011.

[9] MARTINS, G. V. “Estudo da Usinagem do Nióbio”, Dissertação de Mestrado, Faculdade de Engenharia Química de Lorena, São Paulo. 2003..

[11] https://metal-e-forma.blogspot.com/p/breve-historia-da-conformacao.html

[12] https://www.erominas.com.br/usinagem/usinabilidade-dos-materiais-no-processode-usinagem

[15] https://www.geocities.ws/cmovbr73/ProcFabr_Cap3_FormacaoCavaco.pdf

[17] https://statics-submarino.b2w.io/sherlock/books/firstChapter/28067527.pdf

[21] https://www.toolsunited.com/App/EN/Article/ArticleDetailsPage/24696400130969615

[22] https://fermec.com.br/usinagem/pastilha-metal-duro.php

[23] “Science Stays True Here” Biological and Chemical Research (ISSN 2312-0088), Vol.7, 139-153 | Science Signpost Publishing