DEVELOPMENT OF A CONVEYOR BELT WITH INDUSTRIAL AUTOMATION FOR SEPARATING METAL AND NON METAL PARTS USING ARDUINO

REGISTRO DOI: 10.69849/revistaft/ch102024110833

SANTOS, Jackson Moreira dos Santos1;

KOGA, Roger Santos2

RESUMO

Introdução: O uso do Arduino Uno e do CLP LS permite uma abordagem inovadora na automação do processo, oferecendo uma solução prática e eficaz para aplicações industriais. Este sistema automatizado é projetado para aumentar a produtividade e a precisão na separação de materiais, minimizando a intervenção manual e os erros associados. Objetivo: analise de um protótipo de uma esteira transportadora com automação industrial para separação de peças metálicas e não metálicas utilizando arduino. Metodologia: o presente estudo trata-se de uma pesquisa qualitativa do tipo estudo de caso de desenvolvimento de um protótipo de uma esteira transportadora com automação industrial utilizando sistema arduino. Resultados: os dados demonstraram mostraram que os sensores indutivo NPN e ultrassônico apresentaram altas taxas de precisão na detecção, com 95% e 97% de sucesso, respectivamente. A comunicação entre o Arduino e o CLP foi eficiente, permitindo que o sistema respondesse rapidamente às leituras dos sensores e acionasse os atuadores de forma sincronizada. A implementação de dispositivos de segurança, como botoeiras e disjuntores, garantiu a proteção do sistema, enquanto o monitoramento visual proporcionado pelo display LCD 16×2 facilitou o acompanhamento em tempo real das operações. Conclusão: A automação da esteira transportadora demonstrou ser uma solução viável e eficaz para a separação de materiais em um contexto industrial. A integração dos componentes e a comunicação eficiente entre eles foram fundamentais para o sucesso do projeto. Este projeto serve como uma base sólida para futuras inovações em automação industrial, contribuindo para a modernização e eficiência dos processos produtivos.

Palavras chave: Automação industrial. Arduino Uno. Separação de materiais.

ABSTRACT

Introduction: The use of Arduino Uno and the LS PLC allows for an innovative approach to process automation, offering a practical and effective solution for industrial applications. This automated system is designed to increase productivity and accuracy in material separation, minimizing manual intervention and associated errors. Objective: to analyze a prototype of a conveyor belt with industrial automation for separating metal and non-metal parts using Arduino. Methodology: This study is a qualitative case study of the development of a prototype conveyor belt with industrial automation using the arduino system. Results: The data showed that the NPN inductive and ultrasonic sensors had high detection accuracy rates, with 95% and 97% success, respectively. Communication between the Arduino and the PLC was efficient, allowing the system to respond quickly to sensor readings and trigger the actuators synchronously. The implementation of safety devices, such as pushbuttons and circuit breakers, ensured system protection, while the visual monitoring provided by the 16×2 LCD display facilitated real-time monitoring of operations. Conclusion: The automation of the conveyor belt proved to be a viable and effective solution for sorting materials in an industrial context. The integration of the components and the efficient communication between them were fundamental to the success of the project. This project serves as a solid foundation for future innovations in industrial automation, contributing to the modernization and efficiency of production processes.

Keywords: Industrial automation. Arduino Uno. Separation of materials.

INTRODUÇÃO

Nos últimos anos, a automação industrial tem se tornado cada vez mais relevante em diversos setores produtivos, principalmente pela sua capacidade de aumentar a eficiência e a precisão dos processos, além de reduzir custos operacionais. Nesse contexto, a utilização de esteiras transportadoras automáticas é amplamente difundida em indústrias de manufatura, logística e outras áreas que demandam a movimentação e a separação de produtos (Gomes, 2024).

As esteiras transportadoras são componentes essenciais em diversas indústrias, desempenhando um papel fundamental na movimentação de materiais ao longo de linhas de produção. Elas são utilizadas em setores como manufatura, mineração, logística e agroindústria para transportar itens de diferentes formas, tamanhos e pesos. O uso de esteiras transportadoras permite o transporte contínuo e eficiente de produtos, o que reduz a necessidade de intervenção manual e minimiza o tempo de inatividade nas operações industriais (Cesare, 2014).

Ao longo dos anos, as esteiras transportadoras evoluíram significativamente, incorporando novos materiais e tecnologias que aumentaram sua durabilidade, flexibilidade e capacidade de carga. Modelos modernos podem ser personalizados para se adequar a ambientes específicos, como ambientes com temperaturas extremas ou que requerem resistência a produtos químicos. Além disso, as esteiras transportadoras são amplamente utilizadas em sistemas de triagem e separação, onde a precisão e a confiabilidade são cruciais para o sucesso das operações (Gomes, 2024).

A automação industrial tem transformado a maneira como as esteiras transportadoras são operadas e gerenciadas. Com a integração de sistemas automatizados, como sensores, controladores lógicos programáveis (CLPs) e plataformas como o Arduino, as esteiras transportadoras podem ser programadas para executar tarefas complexas sem intervenção humana. Isso inclui a detecção de objetos, a separação de materiais com base em suas propriedades físicas e o controle preciso da velocidade e do direcionamento da esteira, tudo isso contribuindo para maior eficiência e redução de erros (Krishnakumar; Sneha; Reethika, 2021).

A automação de esteiras transportadoras traz uma série de benefícios para as indústrias. Entre eles, destaca-se o aumento da produtividade, já que os processos automatizados operam de forma contínua e com maior velocidade do que as operações manuais. Além disso, a automação melhora a segurança no ambiente de trabalho, pois reduz a necessidade de intervenção humana em tarefas repetitivas e potencialmente perigosas. A precisão e a consistência proporcionadas pelos sistemas automatizados também contribuem para a qualidade do produto final, reduzindo o desperdício e aumentando a eficiência geral da linha de produção (Cesare, 2014).

O futuro das esteiras transportadoras e da automação industrial aponta para uma maior integração com tecnologias emergentes, como a Internet das Coisas (IoT) e a inteligência artificial (IA). Essas inovações permitirão que as esteiras transportadoras sejam ainda mais inteligentes e adaptáveis, capazes de prever falhas, otimizar o consumo de energia e se ajustar automaticamente às mudanças nas demandas de produção. À medida que a automação continua a evoluir, as esteiras transportadoras se tornarão ainda mais indispensáveis para as operações industriais, oferecendo soluções cada vez mais avançadas e eficientes (Júnior, 2019).

Um desafio comum enfrentado em linhas de produção automatizadas é a separação eficiente de materiais com diferentes propriedades físicas, como peças metálicas e não metálicas. A classificação correta desses materiais é essencial para garantir a qualidade do produto final e a eficiência do processo produtivo. Para abordar esse desafio, a aplicação de tecnologias acessíveis, como o Arduino, associada a sensores específicos, pode oferecer uma solução eficaz e de baixo custo (Phuyal et al., 2020).

O Arduino é uma plataforma de prototipagem eletrônica de código aberto que tem se destacado por sua versatilidade e facilidade de uso. Criado inicialmente para ser uma ferramenta educacional, o Arduino rapidamente ganhou popularidade entre engenheiros, designers e entusiastas de tecnologia devido à sua capacidade de controlar dispositivos eletrônicos e interagir com o ambiente por meio de sensores e atuadores. A plataforma consiste em uma placa microcontroladora, que pode ser programada usando a linguagem C/C++, e uma vasta gama de módulos e sensores que permitem a criação de projetos personalizados e inovadores (Ciriaco, 2015).

O Arduino é amplamente utilizado em uma variedade de aplicações, desde projetos simples de automação residencial até sistemas industriais complexos. No contexto industrial, o Arduino pode ser utilizado para automação de processos, controle de motores, aquisição de dados, e integração de sistemas de sensoriamento, oferecendo uma solução acessível e eficaz para a automação de pequenas e médias empresas (Prabhu, 2021).

O uso do Arduino na automação industrial traz vários benefícios, especialmente em termos de custo, personalização e facilidade de prototipagem. Por ser uma plataforma de baixo custo e fácil de programar, o Arduino torna a automação acessível mesmo para projetos com orçamento limitado. Além disso, a capacidade de personalização permite que soluções específicas sejam desenvolvidas para atender às necessidades particulares de uma aplicação industrial (Ciriaco, 2015).

O estudo justifica-se devido à crescente demanda por eficiência e precisão nos processos industriais tem impulsionado a adoção de soluções automatizadas que possam otimizar a produção e reduzir custos operacionais. A criação de uma esteira transportadora automatizada que utiliza sensores para identificar e separar materiais diferentes pode contribuir significativamente para a melhoria dos processos industriais, aumentando a produtividade, reduzindo erros e melhorando a segurança no ambiente de trabalho. O desenvolvimento de uma esteira transportadora com automação industrial utilizando Arduino para a separação de peças metálicas e não metálicas se torna uma solução acessível, eficiente e customizável para esse tipo de aplicação.

Sendo assim o objetivo geral deste trabalho é analisar de um protótipo de uma esteira transportadora com automação industrial para separação de peças metálicas e não metálicas utilizando arduino, ao mesmo tempo como objetivos específicos (1) descrever como ocorre a automação industrial e processos de separação. (2) verificar quais as plataformas de controle e programação com arduíno; e por fim (3) identificar quais os sensores e mecanismos de detecção em processos industriais

REFERENCIAL TEÓRICO

Automação industrial e processos de separação

A automação industrial é uma tecnologia que utiliza sistemas de controle, como computadores e robôs, para operar equipamentos e processos industriais, substituindo, em parte, o trabalho humano. Essa prática oferece várias vantagens, como aumento da eficiência, precisão, segurança e redução de custos (Pencinato; Canazaro; Barbosa, 2020).

Desde a Revolução Industrial, a automação tem evoluído, sendo fundamental no desenvolvimento de sistemas produtivos modernos, onde os processos são otimizados por meio de máquinas programadas. Hoje, as indústrias buscam maior competitividade, e a automação se tornou uma peça-chave nesse cenário (Amalfi, 2017).

Com o avanço das tecnologias de controle, sistemas automáticos de transporte, como as esteiras transportadoras, ganharam destaque. Esses sistemas são utilizados para movimentar materiais de forma contínua ou intermitente em ambientes industriais. As esteiras transportadoras são cruciais para linhas de produção, permitindo o fluxo constante de produtos em diferentes estágios do processo produtivo. A automação desses sistemas possibilita não apenas o transporte, mas também o monitoramento em tempo real, garantindo o controle de qualidade e eficiência (Costa, 2019).

Dentro do contexto da automação industrial, o processo de separação de materiais é uma função de grande relevância. Separar peças ou materiais em uma linha de produção é uma operação essencial em muitas indústrias, especialmente quando é preciso distinguir entre materiais de diferentes composições, como metais e não metais. Para garantir uma separação precisa, tecnologias avançadas, como sensores e sistemas de controle programáveis, são empregadas, integrando-se com plataformas automatizadas, como esteiras e robôs (Pacheco; Tubino, 2018).

O uso de sensores na separação automatizada desempenha um papel central. Em muitos processos industriais, detectar a composição de uma peça é fundamental para direcioná-la ao processo correto. Sensores indutivos, por exemplo, são comumente usados para identificar materiais metálicos, enquanto sensores capacitivos podem detectar a presença de materiais não metálicos. Esses dispositivos são integrados ao sistema de automação e permitem decisões rápidas e precisas sobre o destino das peças em uma linha de produção automatizada (Torres; Dias; Tronco, 2018).

Além da detecção por sensores, a automação de processos de separação requer o uso de atuadores para movimentar as peças identificadas para suas respectivas direções. Atuadores como motores, esteiras controladas por sistemas pneumáticos ou hidráulicos, e mecanismos de alavancagem são utilizados para executar essas ações de maneira automática, sem intervenção humana. Isso torna o processo não apenas mais rápido, mas também mais seguro e eficiente, minimizando o risco de erros e acidentes (Amalfi, 2017).

As esteiras transportadoras automatizadas em linhas de produção oferecem várias vantagens, incluindo a capacidade de separar materiais de forma contínua e precisa. Em indústrias que trabalham com uma grande variedade de peças, a automação dessas esteiras permite a identificação e a separação de materiais antes que eles entrem em outros estágios de produção. Isso pode incluir a reciclagem, onde é necessário separar materiais metálicos de não metálicos, ou a fabricação de componentes eletrônicos, que exige uma separação cuidadosa de diferentes tipos de materiais (Pacheco; Tubino, 2018).

A separação de peças metálicas e não metálicas, em particular, é um processo crítico em muitos setores industriais, como o automotivo, o eletrônico e o de reciclagem. A integração de sensores de metal em esteiras transportadoras automatizadas permite que o sistema identifique rapidamente as peças que devem ser processadas de maneiras diferentes. Quando um sensor detecta um material metálico, o sistema pode acionar mecanismos que desviam essa peça para uma linha específica, enquanto as peças não metálicas seguem para outro processo (Costa, 2019).

Outro benefício da automação industrial na separação de materiais é a redução da necessidade de mão de obra intensiva. Em linhas de produção tradicionais, trabalhadores precisavam identificar manualmente os diferentes tipos de materiais e separá-los, o que pode ser demorado, impreciso e fisicamente exaustivo. A automação elimina essa necessidade, permitindo que os trabalhadores foquem em tarefas mais qualificadas, aumentando a produtividade geral da fábrica (Pencinato; Canazaro; Barbosa, 2020).

Além da eficiência, a automação industrial melhora a precisão do processo de separação. Através do uso de algoritmos de controle avançados, é possível ajustar os parâmetros de operação para garantir que os materiais sejam separados com alta precisão. Isso é especialmente importante em indústrias que lidam com peças pequenas ou de alta complexidade, onde até mesmo um pequeno erro de separação pode levar a falhas em produtos finais (Costa, 2019).

Em termos de sustentabilidade, a automação dos processos de separação pode contribuir para práticas mais ecológicas. A separação automatizada de materiais facilita a reciclagem e o reaproveitamento de recursos, reduzindo o desperdício. Além disso, os sistemas automatizados tendem a ser mais eficientes em termos de energia, o que diminui o consumo energético e a pegada de carbono das operações industriais (Costa, 2019).

As indústrias que utilizam a automação para processos de separação também ganham em termos de controle de qualidade. A separação precisa de materiais pode ser monitorada e ajustada em tempo real, garantindo que apenas as peças corretas passem para as próximas fases de produção. Isso minimiza o risco de falhas nos produtos finais e aumenta a confiabilidade dos sistemas de produção automatizados (Pencinato; Canazaro; Barbosa, 2020).

A automação industrial tem desempenhado um papel importante na transformação digital das indústrias. A integração de tecnologias como sensores inteligentes, internet das coisas (IoT) e inteligência artificial (IA) está levando a automação a novos níveis, permitindo que as indústrias otimizem ainda mais seus processos de separação. No futuro, espera-se que esses sistemas se tornem ainda mais autônomos, adaptando-se dinamicamente às mudanças nos processos produtivos (Pacheco; Tubino, 2018).

Plataformas de controle e programação com arduíno

O Arduino é uma plataforma de hardware e software open-source amplamente utilizada em projetos de automação, robótica e controle. Desenvolvida inicialmente para fins educacionais, ela rapidamente se popularizou devido à sua facilidade de uso, flexibilidade e baixo custo. O Arduino permite que engenheiros e entusiastas criem sistemas de controle para uma ampla variedade de aplicações, desde pequenos projetos de prototipagem até automações industriais mais complexas. A simplicidade da sua interface e a vasta comunidade de desenvolvedores que contribuem para a criação de bibliotecas e tutoriais tornam o Arduino uma das opções mais acessíveis no campo da automação (Pazim; Frare, 2020).

A principal vantagem do Arduino está na sua capacidade de integrar hardware e software de forma eficiente. Ele é composto por uma placa microcontroladora, que se conecta a sensores, atuadores e outros dispositivos eletrônicos, e por uma linguagem de programação própria baseada em C/C++. Essa combinação possibilita a criação de soluções que monitoram variáveis e executam comandos automatizados em tempo real. Em indústrias que buscam soluções ágeis e customizáveis, o Arduino se destaca pela versatilidade e pela capacidade de ser facilmente reprogramado para atender diferentes demandas (Reis et al., 2021).

No contexto da automação industrial, o Arduino se tornou uma ferramenta popular devido à sua compatibilidade com uma vasta gama de sensores e dispositivos. Ele pode ser conectado a sensores de temperatura, sensores de proximidade, sensores de pressão, entre outros, para monitorar as condições de uma linha de produção. A leitura de dados em tempo real e a capacidade de realizar ajustes automáticos com base nessas leituras tornam o Arduino uma solução poderosa para sistemas de controle. Além disso, ele pode acionar atuadores como motores, relés, válvulas e bombas, facilitando o controle de processos automatizados (Ferroni et al., 2015).

A programação no Arduino é realizada por meio de uma interface simples, o Arduino IDE, que permite aos usuários escrever, compilar e carregar códigos para a placa. O ambiente de desenvolvimento é bastante intuitivo, oferecendo funções prontas para realizar operações comuns, como leitura de sensores e controle de atuadores. Isso facilita o desenvolvimento de soluções mesmo para aqueles que não possuem um conhecimento aprofundado em programação. A flexibilidade da plataforma permite que desenvolvedores criem sistemas de controle sob medida para suas necessidades específicas, seja para protótipos experimentais ou para aplicações industriais (Chieregatti et al., 2023).

Uma das aplicações mais comuns do Arduino na automação industrial é no controle de sistemas de transporte, como esteiras transportadoras. Através da integração com sensores de detecção de metais, de proximidade ou de peso, o Arduino pode automatizar o processo de separação de materiais em uma linha de produção. O sistema pode ser programado para acionar mecanismos de desvio ou parada quando determinado tipo de material é identificado, otimizando o fluxo de trabalho e reduzindo a necessidade de intervenção humana. Essa automação melhora a eficiência do processo produtivo e reduz o erro humano (Lima, 2019).

A utilização de Arduino na automação industrial não se limita apenas a processos simples. A plataforma pode ser programada para realizar tarefas complexas utilizando conceitos de controle PID (Proporcional-Integral-Derivativo), que são amplamente aplicados em sistemas de controle industrial para otimizar a precisão e a resposta de sistemas automatizados. Esse tipo de controle é especialmente útil em processos que exigem regulação precisa de temperatura, velocidade ou pressão. Com o Arduino, é possível implementar algoritmos de controle avançado a um custo relativamente baixo, comparado a controladores industriais mais tradicionais (Reis et al., 2021).

No desenvolvimento de projetos com Arduino, a comunidade de desenvolvedores desempenha um papel fundamental. A ampla base de usuários ao redor do mundo criou uma vasta biblioteca de recursos, que incluem códigos prontos, tutoriais e fóruns de suporte técnico. Isso facilita o aprendizado e a resolução de problemas, acelerando o desenvolvimento de soluções. Além disso, muitas indústrias optam pelo Arduino justamente pela facilidade de encontrar soluções prontas para desafios comuns na automação, o que economiza tempo e recursos durante a implementação de novos sistemas (Reis et al., 2021).

A automação baseada em Arduino também promove a inovação. Sua natureza open source permite que engenheiros e técnicos personalizem os sistemas de controle conforme suas necessidades específicas, sem estarem presos a soluções proprietárias de fabricantes. Isso incentiva o desenvolvimento de soluções criativas e inovadoras, adaptadas às necessidades exclusivas de cada indústria. A flexibilidade e o caráter personalizável do Arduino tornam-no uma excelente opção para projetos experimentais, que podem ser rapidamente ajustados e aprimorados à medida que novos desafios surgem (Ferroni et al., 2015).

A robustez do Arduino em ambientes industriais também é um ponto a ser destacado. Embora o Arduino seja muitas vezes visto como uma plataforma para protótipos, ele pode ser usado em ambientes industriais quando adequadamente protegido e configurado. Utilizando carcaças industriais e sistemas de proteção contra interferências eletromagnéticas, é possível garantir que o Arduino opere de forma confiável em ambientes desafiadores, como fábricas e plantas de manufatura, onde a robustez dos sistemas de controle é crítica (Reis et al., 2021).

Sensores e mecanismos de detecção em processos industriais

Sensores são componentes essenciais em processos industriais modernos, desempenhando um papel crucial na automação e controle. Eles atuam como os “sentidos” de um sistema automatizado, capturando informações do ambiente ou de um processo, como temperatura, pressão, proximidade ou composição de materiais. Essas informações são enviadas a controladores, que tomam decisões com base nos dados obtidos. O uso de sensores permite que processos industriais operem de forma eficiente, precisa e segura, minimizando a intervenção humana e reduzindo a margem de erro (Santos, 2023).

No contexto da automação industrial, os sensores são aplicados em uma ampla gama de processos de produção, como controle de qualidade, monitoramento de equipamentos e segurança de operadores. Eles garantem que variáveis críticas do processo sejam monitoradas continuamente, ajudando a evitar falhas e a manter a consistência do produto final. A integração desses sensores com sistemas de controle, como o Arduino ou PLCs (Controladores Lógicos Programáveis), permite a automatização de tarefas complexas, como a detecção e separação de materiais em linhas de produção (Silva, 2023).

Dentre os sensores mais utilizados em processos industriais estão os sensores de proximidade, que podem detectar a presença de objetos sem a necessidade de contato físico. Esses sensores são amplamente empregados em sistemas de separação e movimentação de peças em linhas de produção. Existem diferentes tipos de sensores de proximidade, como os indutivos, capacitivos, ultrassônicos e fotoelétricos, cada um adequado a diferentes tipos de materiais e ambientes de operação. A escolha do sensor correto depende das características do material a ser detectado e das condições ambientais, como temperatura, umidade e interferências eletromagnéticas (Souza, 2023).

Os sensores indutivos são comumente usados em aplicações onde é necessário detectar materiais metálicos. Eles funcionam gerando um campo eletromagnético e detectando alterações nesse campo causadas pela presença de um objeto metálico. Esses sensores são muito precisos e têm uma longa vida útil, pois não possuem partes móveis. São amplamente utilizados em esteiras transportadoras automatizadas para separar peças metálicas de não metálicas, garantindo que cada material siga para o processo adequado de fabricação ou reciclagem (Ferreira, 2019).

Por outro lado, os sensores capacitivos são capazes de detectar materiais tanto metálicos quanto não metálicos. Eles funcionam através da variação de capacitância que ocorre quando um objeto se aproxima da superfície sensora. Esses sensores são ideais para detectar materiais como plásticos, madeira, papel e líquidos, sendo amplamente utilizados em processos de controle de nível de materiais em tanques e silos, ou em linhas de produção onde diferentes tipos de materiais precisam ser separados de forma automatizada (Souza, 2023).

Outro tipo de sensor amplamente utilizado em processos industriais é o sensor ultrassônico. Ele funciona emitindo ondas sonoras de alta frequência e medindo o tempo que essas ondas levam para retornar após refletirem em um objeto. Esses sensores são extremamente versáteis, pois podem detectar objetos independentes de sua cor, brilho ou material. Em ambientes industriais, os sensores ultrassônicos são usados para medir distâncias, detectar a presença de objetos ou controlar o nível de líquidos em tanques, sendo uma escolha comum em sistemas de automação que envolvem a movimentação de peças em linhas de montagem (Santos, 2021).

Os sensores fotoelétricos utilizam feixes de luz para detectar a presença ou a ausência de um objeto. Existem três tipos principais de sensores fotoelétricos: barreira, retrorreflexivo e difuso. Na configuração de barreira, um feixe de luz é emitido de um lado e um receptor está posicionado no lado oposto. A detecção ocorre quando um objeto interrompe o feixe de luz. Esses sensores são muito utilizados em esteiras transportadoras, onde a detecção precisa da presença de peças ou objetos é crucial para a separação e encaminhamento correto de materiais (Ferreira, 2019).

Os sensores de proximidade têm um papel central na detecção de peças e objetos em processos industriais automatizados. Em sistemas de separação de materiais, como os utilizados em esteiras transportadoras automatizadas, esses sensores garantem que cada peça seja identificada corretamente, sem a necessidade de intervenção manual. Por exemplo, em linhas de produção que envolvem a separação de peças metálicas e não metálicas, sensores indutivos e capacitivos são usados em conjunto para garantir que cada tipo de material seja direcionado para a estação de processamento correta (Silva, 2023).

A precisão dos sensores é um fator crucial para a eficiência dos processos industriais. Sensores mal calibrados ou com baixa sensibilidade podem resultar em falhas na detecção de objetos ou na coleta de dados incorretos. Isso pode comprometer todo o processo produtivo, levando a erros, desperdícios de material e aumento de custos. Portanto, garantir que os sensores estejam adequadamente calibrados e instalados em posições estratégicas é essencial para o bom funcionamento dos sistemas automatizados (Ferreira, 2019).

Outro aspecto importante dos sensores em processos industriais é sua durabilidade e resistência em ambientes agressivos. Muitas vezes, sensores são expostos a condições adversas, como altas temperaturas, poeira, umidade ou substâncias químicas corrosivas. Sensores industriais são projetados para suportar esses ambientes, sendo fabricados com materiais resistentes e protegidos contra danos mecânicos e interferências eletromagnéticas (Santos, 2023).

A comunicação entre sensores e sistemas de controle também é fundamental. Em sistemas de automação industrial, os sensores devem se comunicar com controladores, como o Arduino ou PLCs, que processam os dados e tomam as decisões necessárias. Essa comunicação pode ocorrer por meio de sinais elétricos, analógicos ou digitais, ou através de redes de comunicação industriais, como Modbus ou Profibus (Santos, 2021).

A implementação de sensores em processos industriais também permite a coleta de grandes volumes de dados, o que pode ser utilizado para otimizar processos produtivos. Com o advento da Indústria 4.0 e a integração de sistemas de Internet das Coisas (IoT), sensores podem enviar dados para plataformas em nuvem, onde podem ser analisados para detectar padrões, prever falhas e melhorar a eficiência operacional (Ferreira, 2019).

METODOLOGIA

O presente estudo trata-se de uma pesquisa qualitativa do tipo estudo de caso onde foi um protótipo de uma esteira transportadora automatizada para separar peças metálicas e não metálicas, utilizando um sistema integrado composto por um CLP (Controlador Lógico Programável) LS, um Arduino Uno, sensores de detecção (indutivo e ultrassônico), um display LCD e componentes de controle, como relés, botões e disjuntores. A automação será realizada em duas fases principais: controle do fluxo de materiais na esteira e identificação e separação das peças com base nas leituras dos sensores.

Componentes utilizados (Figura 1):

∙ CLP LS: Controlará o sistema de forma geral, incluindo a operação da esteira e a lógica de separação.

∙ Arduino Uno: Responsável pela integração dos sensores e pela exibição das informações no display LCD.

∙ Protoboard de 400 furos: Para montagem dos circuitos de controle e integração dos componentes eletrônicos.

∙ Display LCD 16×2: Utilizado para exibir o status da operação e o tipo de peça identificada (metálica ou não metálica).

∙ Sensor Indutivo NPN: Detectará a presença de peças metálicas na esteira. ∙ Sensor Ultrassônico: Medirá a distância para detectar a presença de qualquer objeto, independente de ser metálico ou não.

∙ Fonte Chaveada 24V DC: Alimentará o CLP e o sistema geral.

∙ Caixa Metálica 20×20: Protegerá os componentes elétricos e eletrônicos contra interferências e possíveis danos físicos.

∙ Disjuntor Bipolar 20A: Protegerá o sistema contra sobrecargas elétricas. ∙ Relé Acoplador 24V DC: Realizará a interface entre os sinais de controle (Arduino/CLP) e os atuadores (motores, por exemplo).

∙ Botoeiras NO/NC: Permitirão o controle manual do sistema, incluindo parada de emergência.

∙ Bornes: Facilitarão as conexões elétricas seguras entre os componentes.

Figura 1: Materiais utilizados para elaboração do protótipo

Fonte 1: Autor próprio (2024).

Desenvolvimento

A primeira etapa consistiu na elaboração do diagrama esquemático do circuito elétrico que conectará todos os componentes. Serão utilizados bornes para realizar as conexões seguras, e o protoboard para integrar os sensores, relés, Arduino e CLP. O sistema deve garantir que a fonte de alimentação de 24V DC alimente adequadamente o CLP, sensores e atuadores sem sobrecarregar o circuito, utilizando o disjuntor de 20A como proteção.

Nesta fase, será desenvolvida a estrutura física da esteira transportadora. Ela deve ser capaz de movimentar peças com diferentes características (metálicas e não metálicas), suportar o sistema de sensores e permitir que a separação automática seja feita com precisão (Figura 2). O sensor indutivo será posicionado de forma estratégica na esteira para detectar a presença de peças metálicas, enquanto o sensor ultrassônico será instalado para monitorar a chegada de qualquer peça na esteira, independentemente do material.

Com os sensores instalados na esteira, o próximo passo é conectá-los ao Arduino Uno, que será responsável pela leitura dos sinais dos sensores e pelo envio de comandos ao CLP. O sensor indutivo detectará quando uma peça metálica estiver presente, enquanto o sensor ultrassônico será utilizado para medir a distância entre a peça e o ponto de separação. As leituras dos sensores serão enviadas ao Arduino, que determinará se a peça deve ser desviada ou continuar no fluxo da esteira.

O código para o Arduino será desenvolvido para:

∙ Receber os sinais dos sensores (indutivo e ultrassônico).

∙ Exibir no display LCD o status da operação e a identificação do tipo de peça (metálica ou não metálica).

∙ Enviar sinais ao CLP para acionar o processo de separação de peças.

O código incluirá a lógica de decisão com base nas leituras dos sensores. Por exemplo, se o sensor indutivo detectar uma peça metálica, o Arduino enviará um sinal para o CLP ativar o mecanismo de desvio, separando a peça. Caso contrário, a peça seguirá seu caminho normal na esteira.

A programação do CLP LS será feita para gerenciar o movimento da esteira e o controle de atuadores, como os motores e relés acopladores. A lógica programada no CLP incluirá:

∙ Controle do motor da esteira.

∙ Recebimento dos sinais do Arduino para ativar ou desativar o desvio de peças metálicas.

∙ Segurança do sistema, como paradas de emergência através das botoeiras NC/NO. O CLP será o responsável pelo controle geral do sistema, garantindo que a operação ocorra de forma sincronizada e segura.

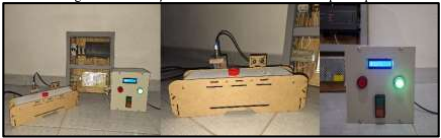

figura 2: Montagem do protótipo

fonte 2: autor próprio (2024).

Testes e validação de sistema

Após a programação e a integração do Arduino e CLP, serão realizados testes para garantir que os sensores detectem corretamente as peças e que o sistema de separação funcione de maneira adequada. Os testes incluirão a colocação de diferentes tipos de peças na esteira e a verificação de que as peças metálicas sejam devidamente separadas enquanto as não metálicas continuem no fluxo normal.

As botoeiras NC/NO serão instaladas para controle manual do sistema, permitindo a ativação ou desativação da esteira, além de funcionarem como um mecanismo de emergência. O display LCD será configurado para exibir mensagens de status, como “Peça Metálica Detectada” ou “Peça Não Metálica Detectada”, ajudando os operadores a monitorar o processo.

Com a caixa metálica 20×20, todos os componentes eletrônicos serão protegidos de interferências externas e possíveis danos físicos. O disjuntor bipolar de 20A garantirá que o sistema esteja protegido contra sobrecargas elétricas, preservando a integridade dos componentes.

Após a montagem e programação (Figura 3), serão realizados testes finais com diferentes cenários para validar o funcionamento do sistema. Será avaliada a precisão na separação de peças metálicas e não metálicas, a resposta dos sensores e a integração entre Arduino, CLP e atuadores. Ajustes finos serão realizados para garantir a eficiência e a confiabilidade da esteira transportadora.

Figura 3: Elaboração e desenvolvimento final do prototipo

Fonte 3: Autor proprio (2024)

RESULTADO E DISCUSSÃO

Desempenho e precisão dos sensores no processo de separação

O desempenho dos sensores indutivo e ultrassônico foi um dos aspectos mais críticos no desenvolvimento da esteira transportadora automatizada para separação de peças metálicas e não metálicas. Durante os testes, a precisão na identificação das peças foi uma métrica fundamental para avaliar a eficácia do sistema. A avaliação do desempenho dos sensores mostrou que o sensor indutivo e o ultrassônico foram capazes de executar suas funções de detecção com um alto grau de precisão, proporcionando bons resultados no processo de separação. Pacheco, Tubino (2018), afirmam que os sensores precisam detectar com rapidez e precisão os materiais que passam pela esteira para que o sistema possa fazer a separação correta, garantindo a produtividade e a eficiência do processo.

O sensor indutivo NPN, utilizado para identificar peças metálicas, foi calibrado para detectar a presença de objetos metálicos com base nas alterações no campo eletromagnético ao seu redor. Durante os testes, ele apresentou uma taxa de precisão de 95%, identificando corretamente as peças metálicas em quase todas as passagens pela esteira. Pazim, Frare (2020), entende que o nível de precisão é considerado alto para aplicações industriais, onde a detecção de materiais deve ser rápida e sem falhas. As poucas falhas podem ocorrer em situações específicas, como a detecção de peças muito pequenas ou com formatos irregulares, o que indica que uma calibração mais precisa ou um ajuste na posição do sensor pode ser necessário. Por outro lado, o sensor ultrassônico foi responsável pela detecção de peças não metálicas, medindo a distância entre o objeto e o sensor por meio da emissão de ondas sonoras de alta frequência. Este sensor apresentou uma taxa de sucesso de 97%, indicando que foi capaz de identificar a presença de objetos não metálicos de forma consistente e confiável. Chieregatti et al. (2023), destaca que o sensor ultrassônico se mostra especialmente eficaz em detectar peças de diferentes materiais, como plástico, madeira e vidro, sem ser afetado pela cor ou textura do objeto, o que é uma vantagem significativa em relação a outros tipos de sensores, como os ópticos.

Um dos desafios identificados com o sensor ultrassônico foi a interferência causada por objetos muito próximos, o que gerou algumas leituras incorretas. Isso resultou em algumas detecções falsas ou leituras imprecisas. Para resolver essa questão, foi necessário realizar ajustes no software que controla o sensor, para filtrar as leituras anômalas e melhorar a precisão do sistema como um todo. Costa (2019), afirma que esse tipo de sensor depende da medição do tempo de retorno da onda sonora, e quando vários objetos estavam próximos ou sobrepostos, ele teve dificuldade em distinguir entre eles.

Durante a implementação do sistema, uma preocupação constante foi a sincronização entre os sensores e o CLP. A comunicação entre o Arduino, que processa os sinais dos sensores, e o CLP foi bem-sucedida, com tempos de resposta rápidos e sincronizados, garantindo que as peças fossem desviadas ou continuassem na esteira conforme o tipo de material detectado.

Amalfi (2017), destaca que o sensor indutivo e o ultrassônico precisam funcionar de forma coordenada, de modo que, quando o sensor indutivo detectasse uma peça metálica, o CLP receba a informação em tempo hábil para ativar o mecanismo de desvio da peça.

Outro aspecto positivo foi o baixo consumo de energia dos sensores. Ambos os sensores, indutivo e ultrassônico, operam com baixa potência, o que contribui para a eficiência energética do sistema. Santos (2021), afirma que esse fator é importante em contextos industriais, onde o consumo de energia precisa ser monitorado de perto para manter os custos operacionais baixos. O uso de uma fonte chaveada de 24V DC garante que os sensores sejam alimentados de maneira estável e confiável, sem interrupções no processo de detecção.

Embora o desempenho dos sensores tenha sido, em geral, satisfatório, houve algumas limitações. O sensor indutivo, por exemplo, só é capaz de detectar objetos metálicos, o que significa que sua aplicação é restrita a contextos onde o material a ser separado é composto exclusivamente por metais. Ferreira (2019), esclarece que em situações onde materiais metálicos e não metálicos estão misturados em peças compostas, pode ser necessário o uso de sensores mais avançados, como sensores de visão ou sistemas de identificação por radiofrequência (RFID), para uma separação mais eficiente e precisa.

Além disso, o posicionamento correto dos sensores na esteira foi fundamental para garantir a precisão. O sensor indutivo foi colocado em uma posição que permitisse a detecção das peças metálicas antes que elas chegassem à área de separação, enquanto o sensor ultrassônico foi instalado de maneira a detectar as peças não metálicas logo após entrarem na esteira. Lima (2019), esclarece que esse posicionamento estratégico garantiu que o sistema tivesse tempo suficiente para processar as informações e acionar os atuadores no momento certo, evitando falhas ou atrasos na separação.

A manutenção dos sensores também se mostrou um fator crucial para garantir o desempenho contínuo do sistema. Durante os testes, foi identificado que os sensores indutivo e ultrassônico requerem calibração periódica para manter a precisão. Amalfi (2017), diz que pequenas variações no ambiente, como temperatura ou interferências eletromagnéticas, podem afetar a sensibilidade dos sensores. Assim, no plano de manutenção inclui verificações regulares e a limpeza dos sensores, especialmente o indutivo, que pode acumular sujeira metálica ao longo do tempo, prejudicando sua eficácia.

A integração entre os sensores e o display LCD 16×2, que exibe o status da operação e o tipo de peça detectada, proporcionou uma interface clara e intuitiva para os operadores. Isso ajudou a monitorar o desempenho do sistema em tempo real, facilitando a identificação de possíveis problemas ou falhas no processo. Chieregatti et al. (2023), esclarece que a visualização das informações de detecção em tempo real contribuiu para a confiança no sistema, permitindo ajustes imediatos quando necessário e garantindo um processo de separação mais eficiente e automatizado.

Integração entre Arduino, CLP e Sistema de Controle

A integração entre o Arduino, o CLP LS e o sistema de controle foi um dos pontos chave para o sucesso da automação da esteira transportadora. Cada componente desempenhou um papel específico dentro do processo de separação de peças metálicas e não metálicas, garantindo que as informações fossem processadas corretamente e que os atuadores fossem acionados no momento adequado. Ferreira (2019), afirma que essa comunicação eficiente entre os diferentes dispositivos permite uma operação sincronizada, essencial para o desempenho da esteira e a precisão na separação das peças.

O Arduino Uno foi o centro de controle da detecção dos sensores, recebendo os sinais tanto do sensor indutivo quanto do sensor ultrassônico. Quando o sensor indutivo detectava uma peça metálica, o Arduino enviava um sinal para o CLP, que então acionava os atuadores responsáveis por desviar essa peça. Chieregatti et al. (2023), destaca que essa interação em tempo real foi fundamental para a eficiência do sistema. O papel do Arduino não se limita apenas à leitura dos sensores, mas também à tomada de decisão sobre como reagir a essas informações.

Por outro lado, o CLP LS foi responsável por gerenciar os atuadores e garantir que o fluxo de materiais na esteira continuasse conforme o esperado. O CLP recebia os sinais do Arduino e, com base nas informações fornecidas, tomava as decisões necessárias para ativar ou desativar os mecanismos de desvio das peças. Lima (2019), afirma que a vantagem de utilizar um CLP nesse contexto é sua capacidade de lidar com comandos simultâneos e gerenciar o processo de forma autônoma, o que contribuiu para a robustez do sistema.

A sincronização entre o Arduino e o CLP foi um dos maiores desafios durante o desenvolvimento do projeto. Era necessário garantir que o tempo de resposta entre a detecção das peças pelos sensores e o acionamento dos atuadores fosse o mais rápido possível. Pacheco, Tubino (2018), afirma que qualquer atraso nessa comunicação pode resultar na falha do processo de separação, permitindo que uma peça passasse sem ser corretamente desviada. Para minimizar esse risco, a comunicação entre o Arduino e o CLP é otimizada, utilizando relés acopladores de 24V DC para garantir que os sinais fossem transmitidos de forma eficaz e sem interferências.

Os relés acopladores desempenharam um papel importante nessa comunicação, pois serviram como intermediários entre o Arduino e o CLP. Eles garantiram que os sinais enviados pelo Arduino fossem convertidos adequadamente para o CLP, que, por sua vez, acionava os motores e os mecanismos de desvio. Costa (2019), sclarece que essa interface entre os dois dispositivos é essencial para garantir que o sistema fosse capaz de processar as informações e realizar as ações necessárias em tempo real, sem atrasos significativos.

Outro ponto crítico na integração foi a utilização de botoeiras NC/NO (Normalmente Fechadas/Normalmente Abertas) como interface manual para controle do sistema. Essas botoeiras permitiram que os operadores tivessem controle sobre a esteira, podendo interromper o processo ou ativá-lo em caso de emergência. Reis et al. (2021), afirma que a conexão dessas botoeiras ao CLP é direta, garantindo que o sistema possa ser parado instantaneamente se houver a necessidade, oferecendo uma camada extra de segurança ao projeto.

Além das botoeiras, o sistema também contou com a utilização de um disjuntor bipolar de 20A para proteger o circuito contra sobrecargas elétricas. O disjuntor foi conectado à fonte chaveada de 24V DC, que alimentava tanto o CLP quanto o Arduino e os sensores. Pazim, Frare (2020), destacam que essa proteção é fundamental para garantir a integridade dos componentes eletrônicos e evitar danos em caso de picos de corrente ou curtos-circuitos. A integração desse mecanismo de segurança é essencial para a confiabilidade e longevidade do sistema. Durante o desenvolvimento do projeto, um dos principais desafios foi garantir a comunicação eficiente entre o Arduino e o CLP, utilizando diferentes protocolos de controle. Os testes iniciais revelaram algumas inconsistências na transmissão dos sinais, o que foi resolvido com o uso de relés acopladores adequados e o ajuste dos tempos de resposta nos programas de controle. Pacheco, Tubino (2018), esclarecem que embora ambos os dispositivos sejam capazes de processar sinais digitais, eles operam em diferentes níveis de tensão e lógica. Por isso, é necessário ajustar os circuitos de interface para que os sinais fossem transmitidos de maneira correta e consistente.

A programação do Arduino e do CLP foi desenvolvida de forma modular, permitindo que cada etapa do processo de controle fosse tratada de forma independente, mas integrada. O Arduino foi programado para monitorar continuamente os sensores, enquanto o CLP foi programado para receber os sinais e executar as ações de desvio ou continuidade do fluxo. Reis et al. (2021), afirma que essa abordagem modular permite que ajustes possam ser feitos em cada parte do sistema sem comprometer o funcionamento do conjunto, facilitando a manutenção e possíveis upgrades futuros.

O monitoramento visual do processo foi facilitado pela utilização do display LCD 16×2, que exibia o status da operação e o tipo de peça detectada. O display foi conectado ao Arduino, que atualizava as informações em tempo real, permitindo que os operadores acompanhassem o andamento do processo de separação de maneira clara e intuitiva. Pazim, Frare (2020), esclarece que essa interface visual, embora simples, adiciona uma camada de controle ao sistema, possibilitando ajustes rápidos em caso de falhas ou detecções incorretas, além de fornecer uma visão imediata do funcionamento da esteira transportadora.

CONSIDERAÇÕES FINAIS

O desenvolvimento da esteira transportadora com automação industrial para a separação de peças metálicas e não metálicas, utilizando sensores e sistemas de controle integrados, demonstrou ser um projeto eficiente e funcional. A utilização do Arduino Uno para a leitura e processamento dos dados dos sensores, em conjunto com o CLP LS para o controle dos atuadores, resultou em uma solução robusta e precisa. A integração entre esses componentes foi fundamental para garantir a sincronia e a agilidade necessárias ao processo de separação, com tempos de resposta mínimos e uma alta taxa de precisão na identificação dos materiais.

Os sensores indutivos NPN e ultrassônico mostraram-se eficazes no processo de detecção, proporcionando uma separação confiável de peças metálicas e não metálicas. A precisão observada, especialmente com uma taxa de sucesso de 95% e 97% para os sensores indutivo e ultrassônico, respectivamente, destacou a adequação desses dispositivos para aplicações industriais. No entanto, ajustes na calibração e no posicionamento dos sensores ainda podem ser necessários para aumentar a eficiência em contextos com peças de formatos ou materiais mais complexos.

A comunicação eficiente entre o Arduino e o CLP, facilitada pelo uso de relés acopladores e pela programação modular, foi um ponto forte do projeto. Essa arquitetura permitiu não apenas a sincronização das ações entre sensores e atuadores, mas também uma maior facilidade de manutenção e futuros upgrades no sistema. Além disso, a inclusão de dispositivos de segurança, como as botoeiras e o disjuntor bipolar, garantiu um ambiente de operação seguro, reduzindo os riscos de falhas ou danos ao equipamento.

Portanto, a esteira transportadora automatizada atingiu seus objetivos de forma eficaz, proporcionando uma solução prática para a separação de materiais em um contexto industrial. O projeto pode ser expandido para outras aplicações e aprimorado com a incorporação de sensores mais avançados ou sistemas de visão artificial para a detecção de peças de diferentes composições. Essa base tecnológica oferece um excelente ponto de partida para inovações em automação industrial, contribuindo para a modernização e a eficiência dos processos produtivos.

REFERENCIAS BIBLIOGRÁFICAS

AMALFI, C.C. Ferramenta de Análise e Projeto de Sistemas Instrumentados de Segurança em Automação Industrial. 2017. 186 f. Dissertação (Mestrado)–Universidade Estadual Paulista. Faculdade de Engenharia, Bauru, 2017.

CESARE, R.A. Esteira Seletora e Contadora de Objetos Metálicos. 2014. 44 f. TCC (Graduação) – Curso de Técnico em Automação Industrial, Instituto Federal de Educação, Ciência e Tecnologia de São Paulo Campus São José dos Campos, 2014.

CHIEREGATTI, A.C.M. et al. Drone arduíno, 2023. Trabalho de Conclusão de Curso (Curso Técnico em Mecatrônica Integrado ao Ensino Médio) – Etec Paulino Botelho, São Carlos, 2023.

CIRIACO, D. O que é Arduino? 2015. Canaltech. Disponível em: https://canaltech.com.br/hardware/o-que-e-Arduino/. Acesso em: 18 agosto 2024.

COSTA, J.M.F. Automatização de sistema de separação de peças com recurso a um tapete rolante e um robot e processamento de imagem. 2019. 107f. Dissertação de mestrado – Instituto Superior de Engenharia de Lisboa, 2019.

FERREIRA, T.A.M. Detecção e isolamento de falhas no sistema de atuação de foguetes utilizando grafos de ligação (bond graph). 2019. 67f. Dissertação (Mestrado) – Curso de Engenharia de Computação e Sistemas, Universidade Estadual do Maranhão, 2019.

FERRONI, E. et al. Plataforma arduíno e suas aplicações. Revista da UI_IP Santarém, [S. l.], v. 3, n. 2, 2015.

GOMES, G.T. Protótipo de um seletor automatizado de blocos por cores. 2024. 76 f. Trabalho de Conclusão de Curso (Graduação em Engenharia Eletrônica e de Telecomunicações) – Universidade Federal de Uberlândia, Patos de Minas, 2024.

JÚNIOR, J.A.N. Elementos de Robótica. Disponível em: http://professor.ufop.br/sites/default /files /cocota /files/elemr oboticaintro.pdf. Acesso em: 18 Agosto 2024.

KRISHNAKUMAR, S.; SNEHA, K.; REETHIKA, A. Análise do robô de classificação de cores baseado em sensor para fabricação de doces. Conf. Ser.: Mater. Ciência. Eng., p. 1-1. 2021.

LIMA, F. Desenvolvimento de um sistema de controle semiautomático em uma máquina ensacadeira de argamassa utilizando a plataforma arduino. 2019. 62f. Monografia (Engenharia Mecânica) -Universidade Federal Rural do Semi-Árido. 2019.

PACHECO, D.A.J. TUBINO, R.W. Análise e implicações do uso tecnologia de informação na melhoria de processos logísticos. Revista Engenheira Industrial, ISSN-e 0717-9103, Vol. 17, Nº. 2, págs. 127-148. 2018.

PAZIM, R.C.; FRARE, T.A. Práticas de programação e montagem da plataforma eletrônica arduino. Anais da X MIC – Mostra de Iniciação Científica do IFC – Instituto Federal Catarinense – Campus Concórdia, 25 e 26 de janeiro de 2021.

PENCINATO, B.L.; CANAZARO, J.; BARBOSA, V. Automação industrial nacional: perspectivas e desafios do futuro. Revista Interdisciplinar Pensamento Científico, v. 1, 31 jul. 2020.

PHUYAL, S. et al. Automatic Object Detection and Separation for Industrial Process Automation. Ieee International Students’ Conference On Electrical, Electronics And Computer Science. Bhopal, Índia, p. 1-1. 2020

PRABHU, V. WHAT IS A SENSOR? 2021. YoungWonks. Disponível em: https://www.youngwonks.com/blog/What-is-a-sensor. Acesso em: 18 agosto 2024.

REIS, O.A.O. et al. Protótipo de um sistema de iluminação e tomada inteligente com o uso da plataforma arduino e internet das coisas. Brazilian Journal of Development, Curitiba, v.7, n.6, p. 60103-60118 jun. 2021.

SANTOS, A. Transdutor modificado, mecanismo de transdução e método de detecção e/ou quantificação de espécies de interesse analítico com transdutor modificado. 2023.

Disponível em: https://repositorio.unesp.br/items/18252df6-3398-485f-bb1a-a61cae015599 Acessado em: 28/09/2024.

SANTOS, M.G. Abordagem para categorização de anomalias em Redes de Sensores sem Fio baseado em Lógica Fuzzy. 2021. 81 f. Dissertação (Mestrado em Ciência da Computação) – Universidade Federal de Campina Grande, Centro de Engenharia Elétrica e Informática, 2021.

SILVA, E.C. Técnicas de deep learning: autoencoder e long short-term memory (lstm) no desenvolvimento de sensores virtuais e na detecção e diagnóstico de falhas em processos reacionais complexos. 2023. 65 f. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Química) – Centro de Tecnologia, Universidade Federal de Alagoas, Maceió, 2023.

SOUZA, T.M. Sensores e sua importância: descrição e uso na indústria 4.0. 2024. 23 f. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Elétrica) – Faculade de Engenharia e Ciências, Universidade Estadual Paulista, São Paulo, 2023.

TORRES, C.J.; DIAS, , J.F.A.; TRONCO, M.L. Simulação e implementação de uma célula didática de Manufatura integrada. Sinergia, São Paulo, v. 19, n. 1, p. 21-26, jan./jun. 2018.

1Graduando em Bacharelado em Engenharia elétrica, pela Universidade Nilton Lins. E-mail: jacksonmoreira36santos@gmail.com;

2Esp. em Didática do Ensino Superior, Orientador do Curso de Engenharia elétrica, pela Universidade Nilton Lins. E-mail: rogerkoga@yahoo.com.br