REGISTRO DOI: 10.5281/zenodo.7813369

Guilherme Piesanti Ishy de Matos1

Reginaldo Ribeiro de Sousa2

Resumo

Nos dias atuais, as indústrias enfrentam desafios significativos para conquistar e manter sua posição no mercado. Aproveitar as falhas como uma oportunidade de melhoria pode gerar uma vantagem competitiva valiosa. Para isso, é fundamental que os setores de manutenção e produção trabalhem em conjunto para reduzir o número de ocorrências recorrentes. Neste trabalho, foram utilizadas diversas técnicas para analisar a falha de uma bomba utilizada na produção de biodiesel de uma indústria multinacional, como a espectrometria de emissão óptica, análise metalográfica e medições de microdureza. A espectrometria de emissão óptica é uma técnica que permite identificar os elementos químicos presentes no material analisado. Já a análise metalográfica é usada para examinar a microestrutura do material, enquanto as medições de microdureza permitem avaliar a dureza em pontos específicos. Com a combinação dessas técnicas, foi possível identificar que a quebra do eixo principal ocorreu devido ao funcionamento da bomba sem fluido, gerando um superaquecimento no selo mecânico. O superaquecimento dilatou o selo mecânico, que travou no eixo principal, causando um superaquecimento local no eixo levando ao ponto de quebra por torção.

Palavras-chave: Falha, Análise, Indústria, Superaquecimento, Técnica.

Abstract

Currently, industries face significant challenges to achieve and maintain their position in the market. Leveraging failures as an opportunity for improvement can generate a valuable competitive advantage. For this, it is fundamental that the maintenance and production sectors work together to reduce the number of recurring occurrences. In this work, various techniques were used to analyze the failure of a pump used in the production of biodiesel in a multinational industry, such as optical emission spectroscopy, metallographic analysis, and microhardness measurements. Optical emission spectroscopy is a technique that allows identifying the chemical elements present in the analyzed material. Metallographic analysis is used to examine the material’s microstructure, while microhardness measurements allow evaluating the hardness at specific points. With the combination of these techniques, it was possible to identify that the main shaft’s breakage occurred due to the pump’s operation without fluid, generating overheating in the mechanical seal. The overheating caused the mechanical seal to expand, which got stuck on the main shaft, causing local overheating on the shaft, leading to the point of torsion breakage.

Keywords: Failure, Analysis, Industry, Overheating, Technique.

1. Introdução

A análise de falha é uma ferramenta fundamental na manutenção industrial, pois permite a identificação das causas raiz de problemas em equipamentos, sistemas e processos. No caso das bombas centrífugas, essa análise é ainda mais importante, pois esses equipamentos são amplamente utilizados em diversas indústrias, como a petroquímica, alimentícia, farmacêutica e de papel e celulose.

As bombas centrífugas são projetadas para transferir fluidos de um ponto para outro, utilizando a força centrífuga gerada pelo movimento rotativo do rotor. No entanto, devido à sua complexidade, diversos fatores podem levar à falha dessas bombas, como a cavitação, o desgaste das peças, a falta de lubrificação e a presença de impurezas no fluido.

Por isso, é essencial que as empresas adotem medidas preventivas para evitar a falha desses equipamentos, como a manutenção periódica, a utilização de materiais de qualidade e a capacitação dos profissionais responsáveis pela operação e manutenção das bombas centrífugas. Além disso, é importante contar com uma equipe especializada em análise de falhas para identificar os problemas e propor soluções eficientes e duradouras. Neste artigo, vamos determinar a causa raiz da falha utilizando as técnicas de espectrometria de emissão óptica, análise metalográfica e medições de microdureza.

2. INFORMAÇÕES GERAIS DO ESTUDO

O componente em estudo pertence à um equipamento utilizado para bombeamento de metanol seco. O mesmo apresenta histórico de cavitações, observadas nas últimas manutenções realizadas no equipamento. Em 2019 foi realizada a instalação deste eixo novo e substituído os rolamentos do motor. Em 2020 foram substituídos novamente os rolamentos do motor que apresentavam ruído. Durante inspeção preditiva de análise de vibração, foi indicado que apresentava folga no rolamento do motor oposto ao acionamento desde dezembro 2022, porém em níveis apenas de alerta (início da falha). A análise de vibração na bomba e termografia, apresentava-se em parâmetros normais. No dia 10 de fevereiro de 2023 o equipamento foi encontrado em chamas devido ao fluído que ela bombeia ser inflamável. Não se sabe o que quebrou primeiro, selo mecânico ou eixo da bomba. A chama foi devido ao vazamento do fluído após quebra do eixo, pois o equipamento se encontrava com temperatura elevada.

3. IDENTIFICAÇÃO DAS AMOSTRAS

68560: Eixo da bomba – espectrometria

68561: Eixo da bomba – metalografia e medições de microdureza

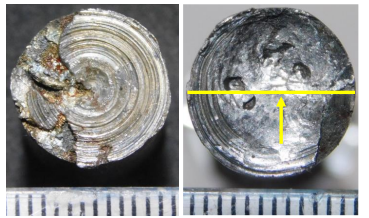

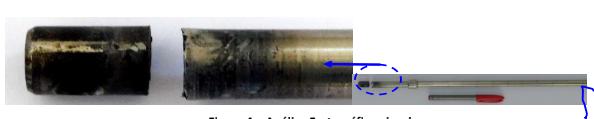

Figura 1- Eixo da bomba após falha (secção)

Figura 2 – Eixo da bomba após falha (secção)

4. MÉTODOS UTILIZADOS

4.1 ANÁLISE QUÍMICA VIA ESPECTROMETRIA DE EMISSÃO ÓPTICA

A técnica de análise química via espectrometria de emissão óptica, é uma técnica analítica que permite determinar a composição química de materiais sólidos, líquidos ou gasosos através da medição da intensidade da luz emitida por átomos excitados por uma fonte de energia externa, como um plasma. Os elementos químicos presentes na amostra emitem luz em comprimentos de onda característicos, permitindo sua identificação e quantificação.

O ensaio realizado conforme: IT 21 – Ensaio de Espectrometria Bruker – Rev 03 – Padrão: BS84F / BS81E, procedimento padrão que descreve o ensaio de espectrometria de emissão óptica usando um equipamento da marca Bruker.

Condições ambientais durante o ensaio: Temperatura 25,4°C e umidade 40%. Norma de referência: ASTM E1086-2014: Standard Test Method for Analysis of Austenitic Stainless Steel by Spark Atomic Emission Spectrometry, certificado de Calibração: 2465.

A amostra foi removida como indica o retângulo vermelho pela figura 1, sendo sua superfície preparada por lixamento.

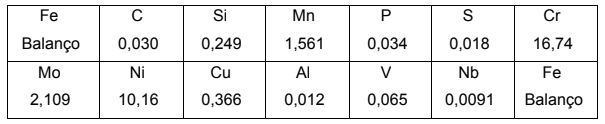

Quadro 1 – Resultado da composição da amostra 68560 obtida por espectrometria (% peso)

4.2 DETERMINAÇÃO DO NÍVEL DE INCLUSÕES NÃO METÁLICAS POR METALOGRAFIA

A determinação do nível de inclusões não metálicas por metalografia, técnica utilizada para avaliar a qualidade de materiais metálicos, especialmente em aplicações críticas, como na indústria aeroespacial e automotiva. As inclusões não metálicas são partículas estranhas presentes no material metálico que podem prejudicar suas propriedades mecânicas e químicas. A técnica envolve a preparação de amostras metálicas, que são então examinadas em microscópios ópticos e eletrônicos para detectar e quantificar as inclusões presentes. Os resultados obtidos podem ser utilizados para avaliar a conformidade do material com as especificações exigidas e garantir a qualidade do produto final.

Ensaio realizado conforme IT 23 – Ensaio de Macrografia e Metalografia – Rev 04, que especifica os procedimentos e requisitos para a realização do ensaio de macrografia e metalografia em conformidade com as normas BS EN ISO 9018 e BS EN ISO 6892-2.

Ensaio realizado conforme IT 07 – Utilização do Microscópio Olympus – Rev 02, que fornece aos usuários do microscópio Olympus orientações para o uso adequado do equipamento, de modo a garantir a obtenção de resultados precisos e confiáveis na análise metalográfica.

Ensaio realizado conforme IT 12 – Determinação de Inclusão não Metálica – Rev 02, que estabelece os procedimentos que devem ser seguidos para realizar o ensaio de forma padronizada e confiável.

Condições ambientais durante o ensaio: Temperatura 25°C e umidade 43%. Normas de referência: ABNT NBR NM88-2000: Aço Determinação de inclusões não metálicas Método micrográfico, certificado de Calibração: 221262311/CC.

A amostra foi removida como indicado pela figura 1. A preparação metalográfica foi realizada por lixamento até granulometria 1200, seguido por polimento em suspensão de alumina 1,0 µm e análise em microscópio óptico, onde os resultados são apresentados no item 5.2.

4.3 DETERMINAÇÃO DA MICROESTRUTURA DE METAIS E LIGAS METÁLICAS

A determinação da microestrutura de metais e ligas metálicas, técnica de análise metalográfica que permite avaliar a estrutura interna desses materiais em escalas microscópicas. A técnica envolve a preparação de amostras metálicas, que são então examinadas em microscópios ópticos e eletrônicos para avaliar a presença e distribuição de diferentes fases e constituintes. A microestrutura de um material pode afetar suas propriedades físicas, mecânicas e químicas, e é um fator importante a ser considerado na seleção e aplicação de materiais em diversas áreas, como engenharia, metalurgia, ciência dos materiais, entre outras. A determinação da microestrutura pode fornecer informações valiosas sobre a composição química, processamento e tratamento térmico do material, além de permitir a identificação de possíveis defeitos ou falhas em sua estrutura.

Ensaio realizado conforme IT 23 – Ensaio de Macrografia e Metalografia – Rev 04. Onde a instrução descreve os métodos de observação, incluindo a utilização de microscópios ópticos e eletrônicos, e os critérios de avaliação das características da microestrutura dos materiais.

Ensaio realizado conforme IT 07 – Utilização do Microscópio Olympus – Rev 02, onde contém informações sobre as técnicas de preparação de amostras para análise em microscópio, incluindo a montagem de amostras em lâminas e a preparação de cortes finos para observação em microscopia eletrônica.

Condições ambientais durante o ensaio: Temperatura 25°C e umidade 43% Normas de referência: ASTM E407-2015: Standard Practice for Microetching Metals and Alloys, certificado de Calibração: 221262311/CC.

Ensaio realizado na mesma seção do item 4.2, sendo utilizado ataque com reagente Gliceregia, seguido por análise em microscópio óptico.

4.4 DETERMINAÇÃO DE MICRODUREZA VICKERS

A determinação da microdureza Vickers, uma técnica utilizada para medir a dureza de materiais em escalas microscópicas. A técnica envolve a aplicação de uma carga conhecida em uma superfície polida do material, utilizando um penetrador em forma de pirâmide com um ângulo de 136 graus. A profundidade da impressão deixada pelo penetrador na superfície é medida, e a dureza é calculada a partir da relação entre a carga aplicada e a área da impressão. A microdureza Vickers é amplamente utilizada na indústria e em laboratórios para avaliar a resistência de materiais a deformações plásticas, desgaste, fadiga e outras formas de tensão mecânica. A técnica é particularmente útil para materiais frágeis, finos ou com microestruturas complexas, onde a determinação da dureza em escalas macroscópicas pode ser difícil ou imprecisa.

Ensaio realizado conforme IT 06 – Ensaio de Microdureza – Rev 03, que apresenta os critérios para interpretação dos resultados, incluindo a conversão da dureza Vickers para outras escalas de dureza e a análise da distribuição da dureza na amostra.

Condições ambientais durante o ensaio: Temperatura 25,4°C e umidade 37%

Norma de referência: ASTM E384-2017: Standard Test Method for Microindentation

Hardness of Materials, certificado de Calibração: 211218953/CL

As medições de microdureza foram realizadas na mesma seção do item 4.3, utilizando a escala Vickers (HV1,0).

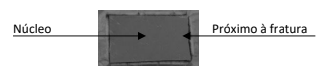

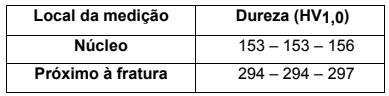

Figura 3 – Locais de medições de microdureza da amostra 68561

Quadro 2 – Resultado de microdureza obtida no ensaio da amostra 68561

4.5 ANÁLISE FRATOGRÁFICA

A análise Fratográfica, uma técnica de análise metalográfica que permite avaliar a superfície de fratura de materiais após falha sob tensão. A técnica envolve a preparação de amostras metálicas que foram submetidas a testes de ruptura, como ensaios de tração, impacto ou fadiga. A superfície de fratura é então examinada em microscópios ópticos e eletrônicos para identificar as características das falhas, como trincas, poros, inclusões e outros defeitos. A análise fratográfica pode fornecer informações valiosas sobre o modo e mecanismo de falha de um material, além de permitir a identificação de possíveis falhas de fabricação ou condições operacionais inadequadas. A técnica é amplamente utilizada na indústria, especialmente em áreas como aeroespacial, automotiva e de construção civil, onde a falha dos materiais pode ter consequências graves em termos de segurança e custos.

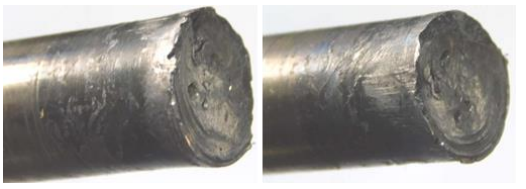

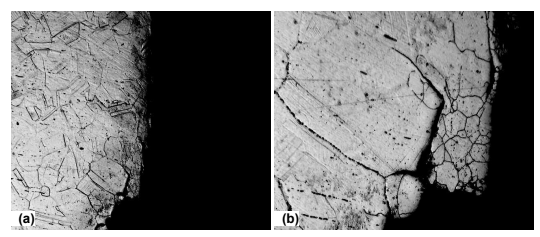

Componente apresenta propagação de trinca transversal ao comprimento. A coloração da região com aparência de amarelo ouro, para esta classe de material, indica ter operado em temperatura elevada podendo ter alcançado valor típico de até 700 °C.

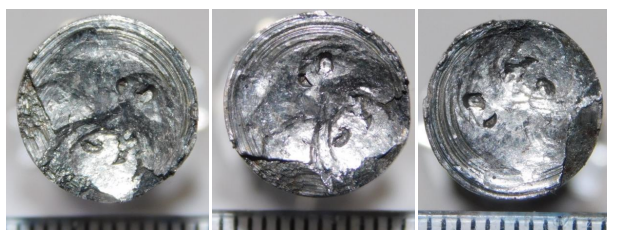

Figura 5 – Análise Fratográfica visual da face da falha

Superfície de fratura – Propagação de trinca transversal ao comprimento do eixo. Não é possível evidenciar presença de marcas de praia. A fratura ocorreu por torsão, em possível travamento do eixo na região do selo mecânico.

Figura 6 – Análise Fratográfica visual do ângulo de quebra

Propagação de trinca transversal ao comprimento do eixo. Não é possível evidenciar presença de marcas de praia. A fratura ocorreu por torsão, em travamento do eixo na região do selo mecânico.

5. RESULTADOS

5.1 QUANTO À ANÁLISE QUÍMICA VIA ESPECTROMETRIA DE EMISSÃO ÓPTICA

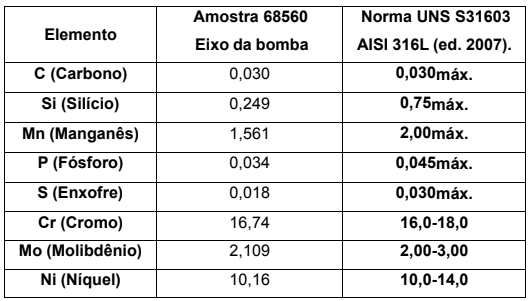

A amostra analisada cumprerequisitos de composição estabelecidos conforme a norma UNS S31603 AISI 316L (ed. 2007), conforme quadro 3.

Quadro 3 – Comparativa entre a composição obtida para a amostra com os requisitos da norma

5.2 QUANTO A DETERMINAÇÃO DO NÍVEL DE INCLUSÕES NÃO METÁLICAS POR METALOGRAFIA

A amostra apresenta Distribuição de inclusões não metálicas de óxidos globulares, série fina, tipo D, nível 1, conforme a norma ABNT NBR NM88 (ed.2000).

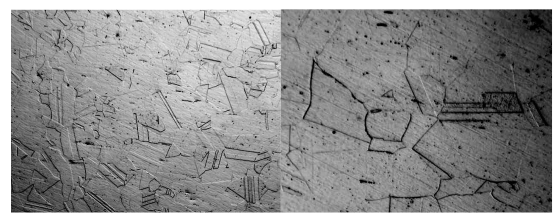

Figura 7 – Micrografia 1 – Amostra 68561: Eixo da bomba – Núcleo

5.3 QUANTO A DETERMINAÇÃO DA MICROESTRUTURA DE METAIS E LIGAS METÁLICAS

A amostra apresenta no núcleo microestrutura com matriz austenítica.

Figura 8 – Micrografia 2 – Amostra 68561: Eixo da bomba – Núcleo

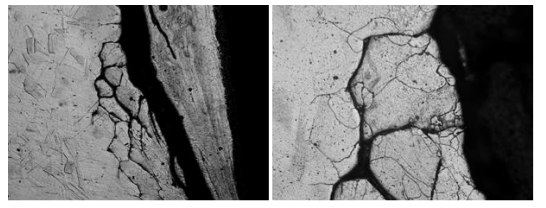

A microestrutura no perfil da fratura, é composta de matriz austenítica com carbetos precipitados. Típica para material com transformação metalúrgica ocorrida em temperatura elevada. Propagação intergranular.

Figura 9 – Micrografia 3 – Amostra 68561: Eixo da bomba – Perfil da superfície de fratura

Figura 8 – Micrografia 4 – Amostra 68561: Eixo da bomba – Perfil da superfície de fratura

5.4 MECANISMO E CAUSA RAIZ DA FALHA

O colapso do componente objeto deste estudo está relacionado aos seguintes fatores, que em conjunto promoveram a propagação de fratura no eixo da bomba, como o aspecto da superfície livre do eixo, nas imediações da fratura se mostra com presença de óxido em coloração amarelo ouro, portanto, indicativo de superaquecimento localizado.

Paralelamente a este fato, o exame metalográfico mostra a ocorrência de precipitação de carbetos intergranularmente, o que confirma a exposição do material em temperatura entre 400 e 800°C.

A origem deste superaquecimento está relacionada à interferência que tomou lugar entre o eixo e selo mecânico.

Considerando que o selo mecânico é montado no eixo sob interferência e que o material de base, inox, apresenta baixa condutividade térmica e alta expansão térmica, o ganho de temperatura promoveu alterações de desgaste no selo, quando tomou lugar a dilatação térmica do eixo, alterando seu diâmetro, gerando aumento da interferência entre o selo de vedação e o eixo.

Nestas condições o selo perdeu a função de vedação, ocorrendo o vazamento do fluido inflamável (metanol).

Neste ponto, tomou lugar o início da combustão do fluído, com o consequente aumento ainda mais intenso da dilatação, gerando concomitantemente dano metalúrgico no metal de base, levando ao travamento do eixo e a fratura por torsão em modo dúctil.

6. CONSIDERAÇÕES FINAIS

O eixo apresentou falha em serviço devido aos seguintes fatos que em conjunto levaram ao colapso, perda de função do selo mecânico sendo gerado vazamento de fluido inflamável, com consequente aumento da temperatura e travamento do eixo que apresenta ruptura por torsão em modo dúctil.

Como sugestão verificar junto a produção a temperatura de operação do fluído e selo mecânico, observando se ocorre elevação da temperatura muito acima do ambiente (20°C).

Nos demais equipamentos em operação, durante a manutenção, verificar o acabamento da superfície do eixo na região do selo mecânico, bem como a condição do selo.

7. REFERÊNCIAS

ASTM INTERNATIONAL. ASTM E1086-2014: Standard Test Method for Analysis of Austenitic Stainless Steel by Spark Atomic Emission Spectrometry. West Conshohocken, PA: ASTM International, 2014.

AMERICAN IRON AND STEEL INSTITUTE (AISI). UNS S31603 AISI 316L (ed. 2007). North American Specification for the Design of Cold-Formed Steel Structural Members, 2007 ed. Washington, DC: AISI, 2007.

ASTM INTERNATIONAL. ASTM E384-2017: Standard Test Method for Microindentation Hardness of Materials. West Conshohocken, PA: ASTM International, 2017.

ASTM INTERNATIONAL. ASTM E407-2015: Standard Practice for Microetching Metals and Alloys. West Conshohocken, PA: ASTM International, 2015.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ABNT NBR NM88-2000: Aço – Determinação de inclusões não metálicas – Método micrográfico. Rio de Janeiro, 2000.

BAPTISTA, J. A. A importância da análise de causa raiz na melhoria do desempenho da manutenção industrial. In: CONGRESSO BRASILEIRO DE MANUTENÇÃO E GESTÃO DE ATIVOS, 26., 2011, Curitiba. Anais eletrônicos… Curitiba: ABRAMAN, 2011. Disponível em: http://www.abraman.org.br/Arquivos/191/191.pdf. Acesso em: 08 mar. 2023.

ANDRADE, J. J.; SCHERER, C. S. Estudo de caso da aplicação do indicador de eficiência global de equipamentos (OEE) para diagnóstico e melhoria de produtividade em uma linha de produção automotiva. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 29., 2009, Salvador. Anais eletrônicos…Salvador: ABEPRO, 2009. Disponível em: http://www.abepro.org.br/biblioteca/enegep2009_TN_STO_091_619_13678.pdf. Acesso em: 08 mar. 2023.

1Graduando em Engenharia Mecânica pela UFGD. E-mail: guilhermeishy@gmail.com

2Professor Dr. em Engenharia de Energia pela UFGD. E-mail: reginaldo.sousa@ufgd.edu.br