REGISTRO DOI:10.5281/zenodo.10356973

Clara Ribeiro1

Gustavo Eduardo2

Mateus Teixeira3

Thiago Rodrigues4

Prof. orientadora: Lucimar Venâncio Amaral5

Coordenador: Everton Martins6

Resumo

A cana-de-açúcar é uma das principais matérias primas responsáveis pelo crescimento da economia do país, devido a produção do açúcar e etanol. Devido ao setor sucroalcooleiro se expandir nacionalmente e mundialmente, têm se investido em inovações tecnológicas para reduzir custos e aumentar produtividade, substituindo a colheita manual para o processo mecanizado. Em um dos processos da colheita mecanizada, as colhedoras são munidas de extratores de palha, identificados como ventiladores responsáveis por expulsar a palha, girando em altas rotações e impactando diretamente na produtividade e no consumo de combustível da colhedora. Em um período de 15 dias foram observadas duas colhedoras do mesmo modelo John Deere 3520, abastecidas a óleo diesel S10, que operam em velocidades iguais, porém com hélices distintas, sendo uma original em aço SAE 1020, com espessura de 6,35 mm (milímetros) e aproximadamente 32,2 quilogramas, comparada a outra fornecida por uma empresa do ramo de ferramentas agrícolas, em aço SAE 1045, com espessura de 4,75 mm (milímetros) e aproximadamente 29,7 quilogramas. Observou-se um consumo de quase 20% de diferença entre as colhedoras. Em suma, conclui-se que o material da hélice, as dimensões e o peso do extrator influenciam no consumo das colhedoras de cana – de açúcar.

Palavras-chave: Cana-de-açúcar, Colhedora, Extrator Primário, Diesel, Consumo.

1. INTRODUÇÃO

A cana-de-açúcar é a principal matéria prima para produção do açúcar e do etanol e há mais de meio milênio é responsável pela movimentação e crescimento do mercado brasileiro. O país inclusive é o maior produtor e exportador mundial de açúcar, com participação superior a 30% nos últimos anos e receita cambial da ordem de 8,7 bilhões de dólares em 2020, mas já chegou a 12 bilhões de dólares em 2017 (Embrapa).

Para cultivo, manejo e colheita desta, as empresas do ramo sucroalcooleiras têm cada vez mais investido em inovações tecnológicas em busca de reduzir os custos e aumentar a produtividade. Vale ressaltar que a colheita e o transporte representam cerca de 30% de todos os custos envolvidos – variedades, fertilizantes, mão de obra, agroquímicos, – (Ramos et al., 2006) em que destaca – se o consumo de combustível como fator de grande impacto nestes números.

Neste contexto, há a evidência da substituição do processo de colheita manual para o processo mecanizado, através de colhedoras inovadoras de diversas marcas. De acordo com Júnior (2011), a cana-de-açúcar é um material biológico sujeito a mudanças rápidas na qualidade quando se tratando de matéria prima industrial, por isso o processo de colheita necessita que as máquinas utilizadas preservem a qualidade da mesma e reduzam o máximo possível a contaminação do produto colhido por matéria estranha vegetal (folhas e palhas) ou mineral (partículas de solo).

Para que a cana-de-açúcar chegue à indústria com maior qualidade possível, as colhedoras são munidas de extratores de palha nomeados respectivamente de extrator primário e secundário de acordo com as fases do processo de corte. Estes extratores são ventiladores responsáveis por expulsar toda a palha que acompanha os talões de cana cortados pela máquina. Estes dispositivos giram em altas rotações e consequentemente impactam diretamente na produtividade e no consumo de combustível da colhedora.

Deste modo, este trabalho teve como objetivo a observação do impacto do consumo de combustível e produção de colhedoras de cana-de-açúcar iguais, utilizando extratores primários de materiais, pesos e dimensões diferentes em uma mesma lavoura.

2. DESENVOLVIMENTO

Produção mundial de cana-de-açúcar

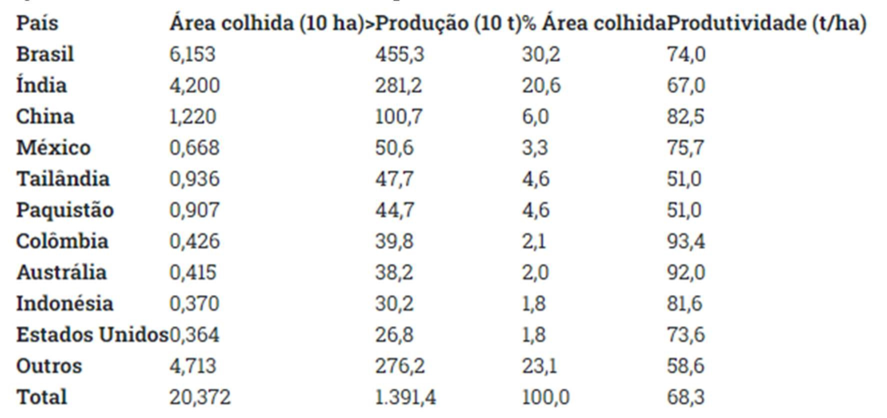

A cana-de-açúcar é uma das culturas mais amplamente cultivadas em todo o mundo, e seu cultivo tem uma importância significativa em vários países, tanto em termos de produção de açúcar quanto de etanol. De acordo com Nova Cana, cerca de 80% da produção do planeta é concentrada em apenas 10 países, conforme apresenta a Figura 1.

Figura 1 – Produção de cana-de-açúcar pelo mundo

Fonte: (FAO), 2008.

2.2 Colheita mecanizada de cana-de-açúcar

A classificação das operações de colheita de cana-de-açúcar em três subsistemas distintos – manual, semimecanizado e mecanizado – sendo classificados por Ripoli (1996). Em que na colheita manual as operações de corte da cana-de-açúcar e o carregamento em veículos de transporte são realizados manualmente por trabalhadores, e no qual era realizado a queima da cana antes da colheita. Já na colheita semimecanizada é realizado apenas o corte manual e o carregamento mecanizado. E por fim tem-se a colheita mecanizada, que todas as operações de corte, carregamento e transporte da cana-de-açúcar são realizadas por máquinas e equipamentos mecanizados.

A escolha do subsistema de colheita da cana-de-açúcar depende de uma série de fatores, tais como as condições de campo, sendo elas a topografia, a densidade da vegetação, a qualidade do solo, a disponibilidade de mão de obra, em que a colheita manual pode ser uma opção econômica. Segundo Vilar (2021), na região Nordeste do Brasil o corte manual ainda é predominante devido ao seu relevo mais acidentado.

A mecanização da colheita de cana-de-açúcar foi um avanço significativo na indústria sucroalcooleira, uma vez que tornou o processo mais eficiente e reduziu a dependência de mão de obra manual. De acordo com Nova Cana (2014), a primeira experimentação de corte mecanizado de cana-de-açúcar ocorreu em 1956 com um equipamento importado. No entanto, foi nos anos 1970 que o Brasil começou a produzir suas próprias máquinas para a colheita de cana-de-açúcar, seguindo a tecnologia australiana da década de 1950, que envolvia a colheita de cana picada.

Essa evolução tecnológica permitiu que a colheita de cana-de-açúcar se tornasse mais eficiente, rápida e reduziu os custos associados à mão de obra manual. Além disso, a mecanização trouxe benefícios em termos de qualidade da cana colhida, uma vez que as máquinas eram capazes de realizar o corte de forma mais uniforme e controlada.

A indústria sucroalcooleira desempenha um papel importante na economia do Brasil, e a mecanização da colheita de cana-de-açúcar desempenhou um papel crucial na modernização desse setor e no aumento da eficiência da produção de açúcar e etanol.

O Protocolo Agroambiental de São Paulo é uma importante iniciativa que teve um impacto significativo na redução das emissões de dióxido de carbono (CO₂) relacionadas à queima da palha da cana-de-açúcar, no qual é uma prática comum na colheita da cana manual, contribuindo para a poluição do ar e outros impactos ambientais negativos, como a degradação do solo, aumentando a erosão e reduzindo a fertilidade.

Conforme estudo realizado pela Embrapa em São Paulo, a adoção da colheita mecanizada pode ter impactos positivos na redução das emissões de gases de efeito estufa. A redução de 44% nas emissões geradas pela colheita da cana entre 1990 e 2015 é um resultado significativo, demonstrando o papel importante da tecnologia e práticas agrícolas mais sustentáveis na mitigação das mudanças climáticas.

A mecanização da colheita da cana-de-açúcar no Brasil é um exemplo notável de como a agricultura pode se transformar ao longo do tempo em busca de maior eficiência e sustentabilidade. A evolução na adoção de colhedoras mecânicas é um indicador claro de como essa mudança tem sido bem-sucedida. Conforme Conab (2023), no prazo menor que 20 anos, o número de colhedoras, no país, foi de 1221, na safra 2007/08, para 4225.

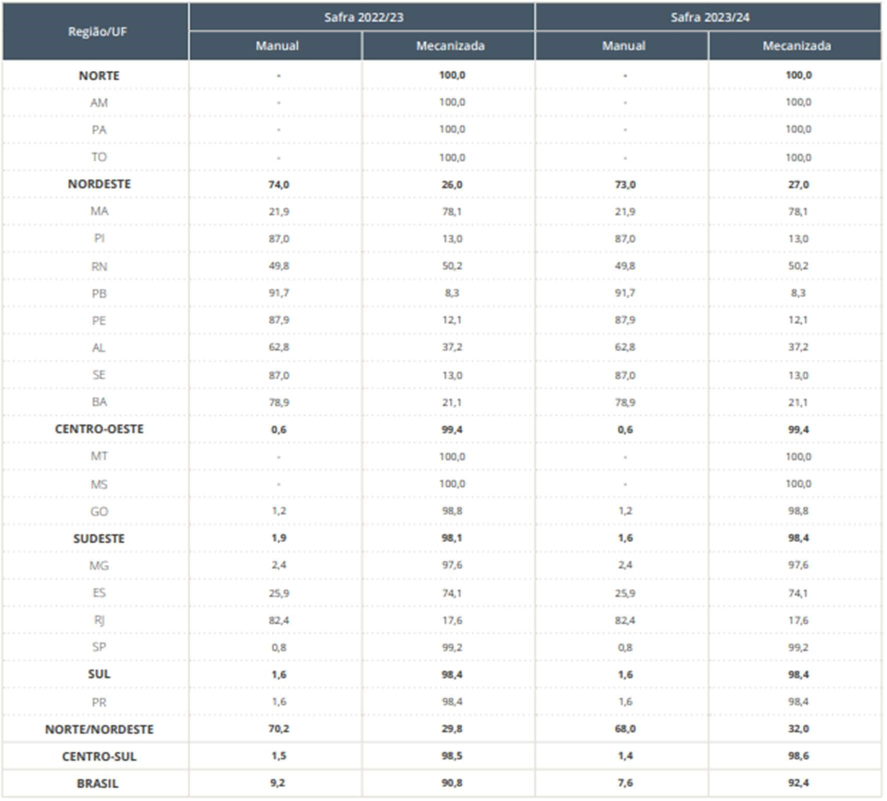

Segundo dados da Conab possuem regiões do Brasil, como o Norte que se encontra com 100% de sua colheita mecanizada na safra de 2022/23. Em contrapartida tem-se a região do Nordeste como a maior região de colheita manual. Em consideração ao país, possui uma porcentagem de 90,8% de colheita mecanizada, e com estimativa de 92,4% de toda região para a safra de 2023/24 conforme a Figura 3 (CONAB, 2023).

Figura 2 – colheita manual e mecanizada (em %) – safras 2022/23 e 2023/24

Fonte: Conab. Nota: Estimativa em abril/2023.

2.3 Colhedoras de cana-de-açúcar

De acordo com a Revista Cultivar (2023) as informações do Centro de Tecnologia Canavieira (CTC) e do Laboratório Nacional de Ciência e Tecnologia do Bioetanol (CTBE), localizados no sudeste do país, a colheita mecanizada passou de 48% em 2008 para aproximadamente 100% nesta região, que é a maior produtora de cana-de-açúcar do Brasil. Em relação à todas as regiões, a mecanização corresponde a aproximadamente 75%.

Ainda segundo a Revista Cultivar (2023), a colheita mecanizada no Brasil se tornou um processo irreversível, entretanto têm causado prejuízos em relação a longevidade, perda e produtividade dos canaviais – estes que produziam 80t/ha entre 2004 e 2006 e passaram a produzir 70t/ha nos dias atuais. Considerando a dimensão da cana-de-açúcar no Brasil e do cenário estabelecido nos últimos anos, nota-se a busca por alto rendimento operacional, com colheitas que são executadas 24 horas por dia e desenvolvimento de novos modelos de colhedoras, cada vez mais tecnológicas. Entretanto, são poucos os trabalhos realizados com o intuito de avaliar a qualidade da operação realizada por essas máquinas e o seu consumo.

2.4 Consumo de colhedoras de cana-de-açúcar

A velocidade de operação da máquina, a rotação do motor e a qualidade da lavoura e do solo interferem no consumo de combustível de colhedoras de cana-de-açúcar. Conforme descrito pela Revista Cultiva (2023), uma colhedora de cana-de-açúcar gasta em média 60 litros de óleo diesel para colher um hectare de cana-de-açúcar.

O preço atual do litro de óleo diesel é de aproximadamente R$ 6,00, desta maneira, apenas com combustível, uma colhedora gasta em torno de R$ 360,00 para realizar a colheita em um hectare. Colhendo em média 10ha por dia, apenas com combustível são gastos mais de R$ 3.600,00 diariamente.

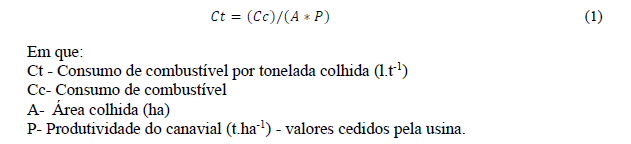

Faria et al., 2017, avaliou a confiabilidade do medidor de combustível integrado ao computador de bordo de uma colhedora de cana-de-açúcar. Para o cálculo, considerou-se o consumo por tonelada de cana colhida, utilizando a (equação 1):

Os resultados de sua avaliação são demonstrados na Figura 4.

Figura 3 – Comparação dos consumos de combustível, coletor de dados do monitor vs fluxômetro volumétrico.

Fonte: (FARIA, 2017)

Diante do tema abordado, considerando o contexto do processo de colheita da cana-deaçúcar, é válido ressaltar a importância da observação do consumo de combustível de maquinários agrícolas em geral e também, buscar maneiras de reduzir este consumo, uma vez que sua diminuição é sinônimo de economia – com menor gasto de óleo diesel – e sustentabilidade – com menor lançamento de CO₂ na atmosfera.

3. METODOLOGIA

Para realização deste trabalho, foram observadas duas colhedoras do modelo John Deere 3520 – ano 2010 – de uma empresa do ramo sucroalcooleiro que operaram em velocidades iguais em uma mesma fazenda de cana-de-açúcar. Os dados utilizados foram coletados nos computadores de bordo das mesmas, como quilometragem, horímetro e histórico de abastecimento.

Desta forma, para comparação do impacto do extrator primário no consumo e

produtividade das colhedoras, foi montado em uma das máquinas um extrator com hélices de aço SAE 1045, com espessura de 4,75 mm (milímetros) e aproximadamente 29,7 quilogramas. Este modelo de extrator foi fornecido por uma empresa do ramo de ferramentas agrícolas, que desenvolve produtos otimizados com intuito de gerar economia para seus clientes. A outra máquina operou com seu extrator original, com hélices de aço SAE 1020, com espessura de 6,35 mm (milímetros) e aproximadamente 32,2 quilogramas.

As colhedoras operaram todos os dias, em velocidades médias iguais, e suas informações de computador de bordo foram observadas durante 15 dias. Nestes dias, as colhedoras eram paralisadas apenas quando havia a troca de operadores devido aos turnos de trabalho, para manutenções ou para reabastecer. A cana-de-açúcar em si, apresentava homogeneidade em sua estrutura por toda a fazenda, assim como o solo, fazendo com que as condições de serviço fornecidas para as máquinas fossem as mesmas.

O abastecimento foi realizado com óleo diesel S10 em ambas e efetuado através de caminhões comboio, quem fornecem a quantidade de litros distribuídos a cada equipamento. Vale ressaltar que a velocidade de rotação do extrator primário dessas colhedoras se dá a partir da necessidade de limpeza, seja ela maior ou menor, da cana colhida. Como as colhedoras operaram em um mesmo canavial, foi observado também a capacidade de limpeza destes dois modelos de extratores em diferentes rotações.

Todos os dados obtidos foram anotados e trabalhados para obtenção dos resultados desejados. O cálculo do consumo foi realizado através da quantidade de horas de operação, dividida pela quantidade de litros.

Os resultados foram comparados por meio de tabelas e gráficos. O fluxograma abaixo, Figura 5, ilustra de forma interativa a metodologia aplicada.

Figura 4 – Fluxograma de metodologia

Fonte: Autor.

4. RESULTADOS E DISCUSSÕES

Durante o período de avaliação, ocorreram diversas paralizações não programadas das colhedoras de cana para realização de manutenções corretivas, devido ao desgaste comum das operações, e preventivas, como troca de óleo e filtros. Estas paradas evidenciam as diferenças encontradas em relação a quantidade de litros e horas de operação, uma vez que uma das colhedoras trabalhou por mais horas que a outra e, consequentemente, realizou mais abastecimentos.

Entretanto, estas manutenções não influenciaram no comportamento econômico e nos números obtidos em relação ao consumo de diesel das colhedoras já que o cálculo feito, devido as semelhanças de modo e local de trabalho, foi a quantidade de diesel abastecido dividida pela quantidade de horas que a colhedora operou. A cada abastecimento, o leitor de abastecimento lê o computador de bordo da máquina e indica com quantas horas a mesma está. Portando, foi subtraída a hora do abastecimento final pelo abastecimento inicial e somadas as quantidades de litros abastecidos – desconsiderando o último abastecimento pois a colhedora passa a operar com aquela quantidade de diesel somente após a leitura dos dados.

Vale ressaltar, para compreensão, que as colhedoras têm número de frota para identificação e, neste trabalho, a colhedora 160008 recebeu o kit de extrator primário da fabricante diferente, enquanto a colhedora 160009 operou com o kit de extrator primário original. Os resultados obtidos entre o dia 30 de outubro de 2023 e 13 de novembro de 2023, observados em relação a operação, estão demostrados nas Tabelas 1 e 2.

Tabela 1 – Consumo de diesel – colhedora 160008.

Equipamento Descrição Equipamento Material Descrição Material Qtd. De Litros Km/Hrs 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 41,43 31640,6 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 349,05 31640,6 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 368,95 31640,6 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 125,92 31640,6 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 314,56 31690,4 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 157,7 31694,3 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 199,85 31699,4 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 215,68 31704,7 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 284,17 31711,7 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 243,66 31718 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 236,24 31724,2 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 258,59 31730,7 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 384,64 31739,4 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 184,25 31743,9 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 175,55 31748,4 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 308,4 31755,7 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 19,89 31756,6 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 0,66 31756,6 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 253,12 31762,4 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 221,06 31766,8 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 17,54 31768,4 160008 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 51,32 31769,4

Fonte: Autor

Tabela 2 – Consumo de diesel – colhedora 160009.

Equipamento Descrição Equipamento Material Descrição Material Qtd. De Litros Km/Hrs 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 207,79 27797,1 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 226,85 27804,4 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 176,96 27808,4 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 365,69 27816,6 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 224,48 27822 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 319,68 27830,6 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 190,74 27834,4 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 139,9 27840,4 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 104,19 27840,4 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 535,75 27853,4 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 289,46 27860,7 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 210,9 27866,9 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 400,99 27876,5 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 425,98 27885,9 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 213,25 27891,2 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 245,84 27896,9 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 535,58 27909,1 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 465,74 27920,3 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 460,71 27931,1 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 107,84 27933,8 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 536,18 27947,4 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 110,6 27950,6 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 145,9 27954,2 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 227,61 27960,7 160009 COLHEDORA DE CANA JD CH3520 177 COMBUSTÍVEL DIESEL S10 155,49 27965,8

Fonte: Autor

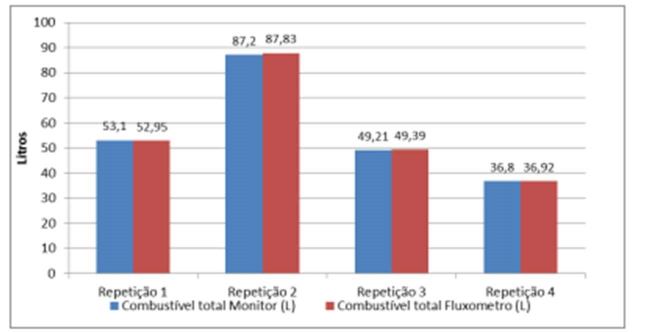

Ao obter-se os dados do sistema, subtraiu-se o valor da última leitura de horas trabalhadas das colhedoras pelo valor da primeira leitura, quando se iniciaram os testes. Os resultados encontrados encontram-se na figura 8.

Figura 8 – Consumo médio de colhedoras de cana-de-açúcar com extratores primários diferentes.

Colhedora Total Litros Total Horas Consumo médio (l/hr) 160008 4360,91 128,8 33,86 160009 6868,61 168,7 40,71

Fonte: Autor

Contemplando os dados coletados, observa-se que o consumo da colhedora com número de frota 160008, que utilizou o extrator primário mais leve e menos espesso, teve um consumo médio de 33,86 litros por hora de operação, enquanto a colhedora com número de frota 160009, que utilizou o extrator primário original, consumiu cerca de 40,71 litros por hora de operação, o que representa um consumo quase 20% maior em relação a colhedora com extrator testado.

Uma vez que as fazendas de colheita e modo de operação foram os mesmos, a diferença de consumo notória entre as duas colhedoras se dá, segundo a investigação e desconsideração de variáveis hipotéticas, pelo uso de um extrator primário mais eficiente e leve. Os resultados em campo são os mesmos considerando os números de capacidade de corte da cana-de-açúcar das máquinas observadas. Assim, este trabalho traz um novo ponto de vista em relação aos anteriores e uma ideia nova de consideração na compra de peças e observação do consumo de colhedoras de cana-de-açúcar.

5. CONCLUSÕES

Diante desta tratativa, pode-se concluir através deste trabalho que o material, dimensões e peso do extrator primário influenciam, com impacto significante, no consumo de colhedoras de cana-de-açúcar.

Através dos dados coletados pela equipe e calculados os quilômetros médios por hora de operação, foi observado que a colhedora com as pás do extrator primário mais leves e compactas consumiu menos combustível. Vale ainda ressaltar que diante da diferença de preço e recorrência com que essas pás são trocadas devido ao trabalho, o uso de peças com as características apresentadas pelos autores é muito vantajoso uma vez que seus valores são aproximados e o material é ainda mais resistente.

Considerando a diferença encontrada, salienta-se o impacto possível de se obter quando adotado esse modelo de extrator em uma frota com número mais expressivo de colhedoras. Como observado, o consumo destas máquinas é uma das maiores despesas das usinas de açúcar e, em virtude disso, buscar por economias neste sentido faz-se necessário para que se aumente os lucros e se possa investir em outros setores do processo.

Por fim, conclui-se também, através das referências citadas, a importância do estudo e observação do corte mecanizado da cana-de-açúcar, principalmente em relação as colhedoras. Ainda é escasso o portifólio de pesquisas a cerca deste tema, que evidentemente tem crescido exponencialmente em todo o país.

AGRADECIMENTOS

Os autores agradecem a professora orientadora Lucimar, pela paciência, persistência e orientação incansável, sua disponibilidade para conosco foi admirável.

Também ao coordenador do curso de Engenharia Mecânica da UNA – Campus Bom Despacho, Everton Martins, que esteve ao nosso lado durante toda trajetória acadêmica sem medir esforços para realização desse sonho.

Aos nossos amigos e familiares, pelo amparo e assistência durante esta jornada. Todo este sonho só é possível graças a eles.

Por fim, agradecemos e dedicamos em memória da professora Franciane, a “Fran”, que foi fundamental para nossa formação e hoje torce por nós de um lugar melhor.

REFERÊNCIAS BIBLIOGRÁFICAS

RAMOS, Carlos Renato Guedes; LANÇAS, Kléber Pereira; SANTOS, Ronilson de Souza; MARTINS, Murilo Battistuzzi; SANDI, Jefferson. Eficiência e demanda energética de uma colhedora de cana-de-açúcar em talhões de diferentes comprimentos. Energia e Agricultura, Botucatu, vol. 31, n.2, p. 121-128, abril-junho, 2016.

JUNIOR, João Conrado Schmidt. Avaliação de desempenho efetivo de colhedora de canade-açúcar (SACCHARUM SPP). Universidade de São Paulo – Escola Superior de Agricultura “Luiz de Queiroz, 2011.

NOVA CANA. A produção de cana-de-açúcar no Brasil (e no mundo). Disponível em:

<https://www.novacana.com/noticias/producao-cana-de-acucar-brasil-e-mundo>

NOVA CANA. Evolução do plantio e da colheita mecanizados da cana-de-açúcar. Nova cana, 2014. Disponível em: <https://www.novacana.com/noticias/evolucao-plantio-colheitamecanizados-cana-de-acucar-160813>

FURLANU NETO, V.L.; RIPOLI, T.C.C.; VILLA NOVA, N.A. Avaliação de desempenho operacional de colhedora em canaviais com e sem queima prévia. STAB. Açúcar, Álcool e

Subprodutos, Piracicaba, v. 15, n. 2, p. 18-23, nov./dez. 1966.

VILAR, Daniel. Colheita de Cana-de-açúcar. Portal Agriconline,2021. Disponível em:

<https://agriconline.com.br/portal/artigo/colheita-de-cana-de-acucar/>

CONAB. Acompanhamento da safra brasileira de cana-de-açúcar. Volume 11 – safra 2023/24 – Primeiro levantamento. Abril,2023.

Embrapa. A cana de açúcar. Disponível em: <https://www.embrapa.br/visao-defuturo/trajetoria-do-agro/desempenho-recente-do-agro/cana-de-acucar>

FARIA, Rafael de Oliveira; ALONSO, Diego; ANDRADE, Alan; FERRAZ, Gabriel Araújo e Silva. Confiabilidade de um contador de combustível embarcado em uma colhedora de cana autopropelida. XLVI Congresso Brasileiro de Engenharia Agrícola – CONBEA 2017

REVISTA CULTIVAR. Avaliação de colhedoras de cana-de-açúcar. Disponível em: < https://revistacultivar.com.br/artigos/avaliacao-de-colhedoras-de-cana-de-acucar> – 2023

1clarinhasilva-lp@hotmail.com 2gustavoeduardo370@gmail.com

3mlunior@gmail.com

4tr229257@gmail.com

5 Docente Curso de Engenharia Mecanica – UNA

6Coordenação de curso de Engenharia Mecânica- UNA