REGISTRO DOI: 10.69849/revistaft/ch10202504241920

Ana Beatriz de Souza Machado

André Lopes Teixeira

Erika Cristina Nogueira Marques Pinheiro

O estudo investiga a carbonatação em viga de concreto armado com armaduras expostas na Fábrica do Ponto da Camisa, em Manaus-AM, onde o clima tropical úmido acelera esse processo patológico. A carbonatação, fenômeno natural, reduz o pH do concreto, despassivando as armaduras e favorecendo a corrosão, comprometendo a segurança estrutural. Para diagnosticar a profundidade da carbonatação, serão realizados ensaios com solução de fenolftaleína, permitindo a avaliação da degradação e a proposição de medidas corretivas. O objetivo é compreender os efeitos desse fenômeno e sugerir soluções para restaurar a funcionalidade estrutural e prolongar a vida útil das construções.

Palavras-Chaves: Carbonatação. Concreto Armado. Segurança Estrutural. Corrosão. Ensaio de fenolftaleína.

The study investigates carbonation in reinforced concrete beam with exposed reinforcement at the Ponto da Camisa Factory in Manaus-AM, where the humid tropical climate accelerates this pathological process. Carbonation, a natural phenomenon, reduces the pH of the concrete, depassivating the reinforcement and promoting corrosion, compromising structural safety. To diagnose carbonation depth, tests with phenolphthalein solution will be conducted, allowing for the assessment of degradation and the proposal of corrective measures. The objective is to understand the effects of this phenomenon and suggest solutions to restore structural functionality and extend the service life of constructions.

Keywords: Carbonation. Reinforced Concret. Structural Safety. Corrosion. Phenolphthalein Test.

Objetivo Geral

Realizar ensaio na viga com armadura exposta na fábrica do Ponto da Camisa para determinar a extensão da carbonatação e os danos causados à estrutura, com ênfase na corrosão. Para o entendimento da patologia e a aplicação de soluções adequadas.

Objetivos específicos

- Avaliar as condições da viga com armadura exposta e o grau de carbonatação por meio de ensaio com fenolftaleína;

- Quantificar e mensurar as áreas comprometidas da estrutura;

- Tomar medidas de segurança para combater a corrosão das armaduras e restaurar a funcionalidade estrutural.

INTRODUÇÃO

As patologias do concreto armado referem-se aos danos ou deteriorações que ocorrem nas estruturas de concreto, muitas vezes causadas por fatores ambientais, erros de projeto, de execução ou de materiais. De acordo com Helene (1986), a carbonatação em especial, em sua fase avançada, pode ocasionar a despassivação das armaduras contidas no interior das estruturas de concreto armado.

A carbonatação do concreto é um processo natural, mas que pode comprometer a integridade das armaduras, desencadeando a corrosão do aço e, consequentemente, diminuindo a vida útil das construções. Este fenômeno ocorre quando o dióxido de carbono (CO₂) presente na atmosfera reage com o hidróxido de cálcio (Ca(OH)₂) do concreto, formando carbonato de cálcio e reduzindo o pH do concreto, enfraquecendo a camada protetora das armaduras de aço.

O estudo tem como objetivo investigar a carbonatação em viga de concreto armado com armadura exposta, focando em um estudo de caso realizado na Fábrica do Ponto da Camisa, localizada em Manaus-AM na Região Norte do BrasiL, a qual possui um clima predominantemente tropical úmido, com grandes volumes de precipitação e umidade relativa elevada durante todo o ano. Essas condições ambientais influenciam diretamente o processo de carbonatação do concreto. A escolha desta edificação se justifica pela presença de armaduras expostas que potencialmente aceleram o processo da patologia. Busca analisar a profundidade da carbonatação na viga da fábrica, relacionando-a com a condição de degradação das armaduras, além de propor soluções do problema.

A segurança estrutural está diretamente relacionada à capacidade da viga de suportar as cargas previstas. Para a Engenharia Civil compreender como a carbonatação afeta a armadura e como prevenir a corrosão é essencial para evitar riscos de desabamentos ou colapsos parciais que possam colocar em risco a vida das pessoas.

Serão realizadas medições da profundidade de carbonatação através de ensaio com a solução de fenolftaleina, composto químico frequentemente utilizado como indicador ácido-base, com o intuito de fornecer um diagnóstico mensurando a área afetada da estrutura. Com base nos resultados, serão tomadas medidas de segurança para combater a corrosão das armaduras e restaurar a funcionalidade estrutural.

Através deste estudo, espera-se contribuir para a compreensão dos efeitos da carbonatação no concreto armado e sugerir soluções pertinentes para o tratamento da patologia em questão.

METODOLOGIA

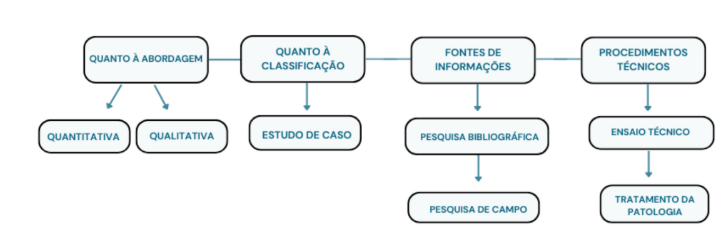

O artigo adota abordagem qualitativa, uma vez que busca compreender e descrever os efeitos da carbonatação na viga com armadura exposta, através de pesquisa bibliográfica para embasamento teórico. A realização do ensaio de fenolftaleína para medir a profundidade da carbonatação configura uma abordagem quantitativa, desta forma pode-se classsificar o artigo como quali-quanti. Foi realizada a pesquisa bibliográfica para definição de conceitos gerais da carbonatação e o seu comportamento nas edificações de concreto armado, que foram apresentados com base em livros e artigos científicos acessíveis ao público.

Classifica-se como estudo de caso, em virtude de permitir uma compreensão detalhada dos fatores que influenciam a patologia, atraves de pesquisa de campo na Fabrica do ponto da Camisa localizada em Manaus/AM, levando em consideração as condições ambientais e estruturais locais.

A pesquisa de campo será realizada na Fábrica do Ponto da Camisa, com histórico de falhas estruturais associadas à carbonatação. Será selecionada uma viga denominada V01 e para quantificar a profundidade da patologia, será realizado o ensaio de fenolftaleína. Este ensaio ajudará a identificar as áreas com maior grau de carbonatação. A partir dos resultados dos ensaios realizados, serão propostas soluções de tratamento da patologia.

Figura 01- Fluxograma da metodologia.

REVISÃO DA LITERATURA

1.1 CONCRETO ARMADO

Considera-se que o concreto armado surgiu na França, em 1849, tendo como primeiro registro histórico a construção de um barco pelo francês Joseph-Louis Lambot. Esse barco, oficialmente apresentado em 1855, era formado por telas de fios finos de ferro preenchidas com argamassa. Embora tenha demonstrado a viabilidade da técnica, a embarcação não obteve sucesso comercial na época.

O concreto armado é um dos materiais mais utilizados na construção civil devido à sua durabilidade, resistência e versatilidade. Trata-se de uma combinação de concreto e aço, em que o aço é responsável por resistir a esforços de tração, enquanto o concreto resiste a esforços de compressão. Esse sistema é amplamente utilizado em estruturas como edifícios, pontes e viadutos, devido à sua capacidade de suportar grandes cargas e resistir ao desgaste. Segundo Helene (2019), acreditava-se, antigamente, que o concreto armado era um material eterno, uma vez que apresentava um ótimo comportamento perante o uso e a exposição ao ambiente. Hoje, sabe-se que não é assim.

Com o incremento de sua aplicação sobre diversos ambientes e/ou solicitações mecânicas, observou-se que, em certos momentos e sob certas condições específicas, alguns dos componentes que constituem o concreto armado passaram a apresentar mecanismos de deterioração típicos, promovendo uma redução parcial ou total de funcionalidade das peças e acarretando custos de reparo ou manutenção.

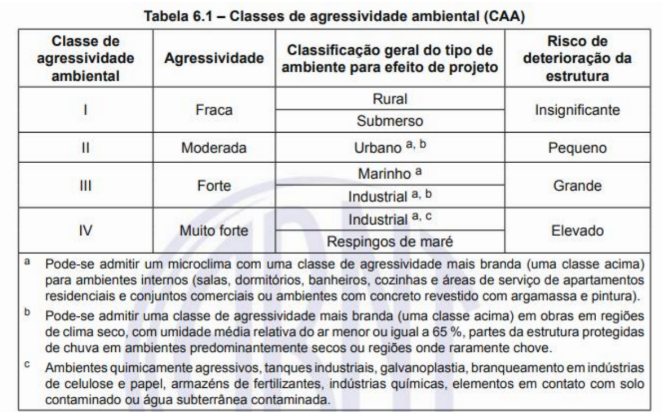

Figura 02- Tabela 6.1 – Classes de agressividade ambiental.

Fonte: NBR 6118:2023.

Nesse contexto, a Classe de Agressividade Ambiental (CAA), conforme estabelecida na Tabela 6.1 da NBR 6118:2023 (figura 02), é um fator determinante para o dimensionamento e a durabilidade das estruturas de concreto armado. Essa classificação abrange diferentes níveis de exposição a agentes agressivos, desde ambientes com agressividade fraca até muito forte, e define parâmetros mínimos obrigatórios, como o cobrimento das armaduras, a relação água/cimento, a resistência característica do concreto, entre outros aspectos de projeto. Ignorar as condições ambientais específicas pode acelerar processos de degradação.

Essa degradação pode ocorrer devido a agentes físicos, químicos ou biológicos que afetam os componentes do concreto e da armadura, resultando em uma redução parcial ou total da capacidade estrutural das peças. A deterioração do concreto armado gera custos significativos de reparo e manutenção, além de comprometer a segurança estrutural. A necessidade de intervenções corretivas pode impactar a funcionalidade da estrutura, exigindo reforços estruturais, substituição de elementos danificados ou até demolições em casos extremos.

Caracteriza-se como durabilidade do concreto a capacidade de resistir à deterioração, que vem a ser influenciado também pelas condições do local onde é aplicado. A durabilidade do concreto de cimento Portland depende de diversos fatores, como: quais as características do cimento utilizado, o recobrimento da estrutura, o fator água/cimento e além de outras várias seria a manutenção do mesmo. Portanto, estratégias como o aumento do cobrimento da armadura, a aplicação de revestimentos protetores e o uso de concretos com baixa permeabilidade são fundamentais para minimizar os efeitos da degradação e prolongar a vida útil das estruturas.

1.2 COBRIMENTO E POROSIDADE

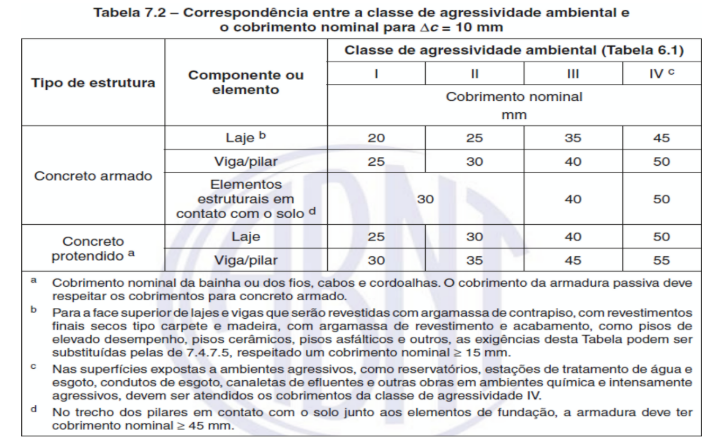

“O cobrimento das armaduras e o controle da fissuração minimizam este efeito, sendo recomendável um concreto de baixa porosidade.” (ABNT NBR 6118,2023, p.20), é o que diz a norma em relação ao processo de despassivação por carbonatação. Segundo a norma, cada estrutura tem uma exigência de cobrimento diferente.

No caso de vigas de concreto armado situadas em ambientes classificados como Classe de Agressividade Ambiental II (CAA II), caracterizados por agressividade moderada, como zonas urbanas com poluição atmosférica ou umidade frequente, a NBR 6118:2023 determina um cobrimento nominal mínimo de 30 mm para as armaduras. No entanto, a eficiência dessa proteção está diretamente ligada à porosidade do concreto. Concretos com elevada porosidade facilitam a penetração de dióxido de carbono e outros agentes nocivos, reduzindo a eficácia do cobrimento, mesmo quando este atende aos valores normativos.

Figura 03- Tabela 7.2 – Correspondência entre classe de agressividade ambiental e cobrimento nominal.

Fonte: ABNT NBR 6118:2023.

A porosidade do concreto é uma característica fundamental que influencia diretamente a resistência, durabilidade e a permeabilidade das estruturas de concreto. É essencial para que agentes agressivos não atinjam o aço contido no interior do concreto e para que estes não sofram com ataques que podem levar o mesmo a sofrer com danos como por exemplo a despassivação das armaduras.

O nível de permeabilidade do concreto está diretamente relacionado à relação água/cimento utilizada na sua composição. Com o tempo e o avanço do processo de cura, a permeabilidade tende a diminuir naturalmente. Dessa forma, a dosagem adequada da água e do cimento, aliada a uma cura apropriada, é essencial para o controle da porosidade na superfície da estrutura de concreto. Os poros do concreto apresentam um pH elevado, variando entre 12 e 13. Essa natureza alcalina permite que os óxidos presentes nos poros atuem como uma barreira protetora contra a penetração de agentes agressivos, desde que a estrutura mantenha suas propriedades originais. No entanto, a presença de umidade nesses poros favorece a entrada desses agentes, pois contribui para a redução do pH, comprometendo a proteção do concreto.

Portanto, o controle da umidade nos poros do concreto está diretamente relacionado à prevenção da entrada de agentes agressivos. Assim, uma execução adequada na fabricação do concreto contribui significativamente para que a porosidade da superficie do elemento estrutural seja controla, evitando aplicação de procedimentos paliativos para correções no futuro.

1.3 UMIDADE

Quando a umidade se manifesta nas estruturas de concreto devido à precipitação ou à exposição a ambientes úmidos, isso pode indicar a presença de outras patologias. De acordo com Verçoza (1991), a umidade não é apenas uma causa de patologias, mas também um fator essencial para que grande parte delas ocorra nas construções. Ela atua como um vetor para o surgimento de eflorescências, ferrugens, mofo, bolores, desprendimento de pinturas e rebocos, além de contribuir para o processo de carbonatação em estruturas de concreto armado.

Segundo Rodriguez (2004 apud Carvalho e Pinto, 2018), a água é o composto químico mais abundante na superfície terrestre e pode se apresentar nos estados sólido, líquido e gasoso, conforme as variações de temperatura e pressão. Essa característica confere à água uma elevada capacidade de penetração em diversos materiais.

Apesar de ser essencial para a vida, a água também representa um dos principais agentes de desgaste e deterioração das edificações. No caso do concreto, sua estrutura porosa facilita a infiltração e a migração da umidade, seja ascendendo do solo para as paredes ou descendo da laje para os elementos inferiores. Esse fenômeno pode levar ao surgimento de manifestações patológicas, que são indícios visíveis ou perceptíveis de anomalias em uma estrutura, resultantes de processos de degradação, falhas construtivas ou ações externas. Uma das manifestações patológicas mais presentes nas edificações é a Carbonatação.

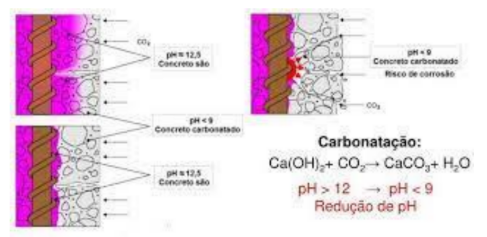

1.4 CARBONATAÇAO

A carbonatação é um processo químico natural que ocorre no concreto devido à reação do dióxido de carbono (CO₂) presente no ar com os compostos alcalinos da matriz cimentícia, especialmente o hidróxido de cálcio (Ca(OH)₂). Essa reação resulta na formação de carbonato de cálcio (CaCO₃) e uma redução do pH do concreto, que normalmente é superior a 12, para valores em torno de 8 a 9. Essa queda no pH neutraliza a passivação da armadura de aço, tornando-a suscetível à corrosão.

Estudos indicam que a carbonatação do concreto, quando não há lixiviação de sais, pode até aumentar sua resistência. No entanto, é fundamental lembrar que o concreto armado é um sistema composto por dois materiais que devem atuar em conjunto. Em outras palavras, embora a carbonatação não comprometa o concreto em si, ela afeta negativamente o aço.

O aço, por estar envolvido pelo concreto, depende desse meio para sua proteção. Com a carbonatação, o concreto perde sua capacidade de preservar a camada passivadora do aço, que é essencial para prevenir a corrosão e, consequentemente, a degradação do material.

O que facilita a reação do ácido carbônico é a grande disponibilidade de álcalis na pasta do cimento, Mehta e Monteiro (1994). A pasta de cimento hidratada é composta por um volume de aproximadamente 20 a 25% de hidróxido de cálcio (Ca(OH)2) e 50 a 60% de silicato de cálcio hidratado (CS-H). O hidróxido de cálcio é mais susceptível à carbonatação que o silicato de cálcio hidratado porque tal composto é altamente solúvel em meios ácidos.

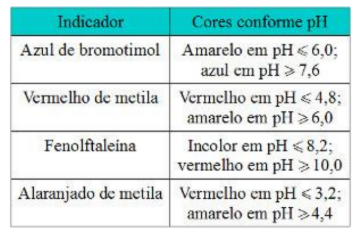

Para a determinação da profundidade de carbonatação por meio de indicadores de pH podem ser utilizadas as soluções de fenolftaleina, timolftaleina e amarelo de alizarina. Na tabela a baixo são apresentados os indicadores de pH e o intervalo de mudança de cor.

Figura 04- Tabela dos indicadores de PH.

Fonte: Mundo educação.

O principal efeito prejudicial da carbonatação no concreto é a redução do pH. Em sua condição natural, a solução intersticial aquosa do concreto apresenta um pH em torno de 12, garantindo um ambiente altamente alcalino que protege a armadura por meio de uma camada passivadora, proporcionando proteção eletroquímica ao aço.

Com a penetração do dióxido de carbono (CO₂) e sua reação com os compostos presentes no concreto, o pH pode diminuir para aproximadamente 8,3 quando o material está completamente carbonatado. Nessa condição, a armadura perde sua camada de passivação, tornando-se vulnerável à corrosão, especialmente se as condições ambientais forem favoráveis à progressão desse processo.

Estudos realizados por Andac e Glasser (1999) indicaram que o pH mínimo do concreto carbonatado pode chegar a 9,0. Além disso, identificaram que a corrosão da armadura pode ocorrer quando o pH atinge valores iguais ou inferiores a 11,5, evidenciando a importância do monitoramento e controle da carbonatação para a durabilidade das estruturas de concreto armado.

ESTUDO DE CASO

A Fábrica do ponto da Camisa está localizada no Bairro Cachoeirinha, Rua Barcelos, no município de Manaus/AM. De acordo com a tabela 6.1 da NBR 6118:2023 (figura 02), o ambiente da Fábrica é classificado como classe de agressividade ambiental de grau II moderada, situado em centro urbano de clima úmido, o qual conforme tabela 7.2 da mesma norma (figura 03) determina um cobrimento nominal de no mínimo de 30 mm para as armaduras. A falha no cobrimento da armadura ao se romper, expos de forma direta os elementos estruturais do aço da viga (denominada V01) a qual foi designada para a realização do ensaio.

Figura 05- Localização da Fábrica do Ponto da Camisa.

Fonte: Google Maps, (2025).

O procedimento de determinação da profundidade de carbonatação na viga da fabrica tem como objetivo indicar se o concreto presente na estrutura ainda oferece condições de proteção química às armaduras, mantendo as mesmas em estado de passivação, imunes ao processo corrosivo. Segundo Helene (1993), este fato ocorre quando o concreto se apresenta alcalino, com um pH entre 12,6 e 13,5. Ao carbonatar, este concreto tem seu pH reduzido para valores abaixo de 9,0.

Desta forma foi realizado o de ensaio para determinar a profundidade da carbonatação no concreto com a solução de fenolftaleína, onde está mantém-se incolor em soluções ácidas (concreto carbonatado) e torna-se violeta em soluções básicas (concreto sem carbonatação), para o ensaio foram consultadas as normas LNEC E 391 e RILEM CPC, a fim de melhorar a compreensão pode ser observado o processo na figura 06 a seguir:

Figura 06 – Processo de carbonatação do concreto.

Fonte: Freitas(2005).

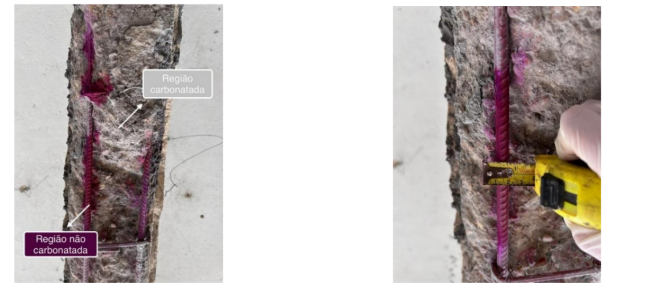

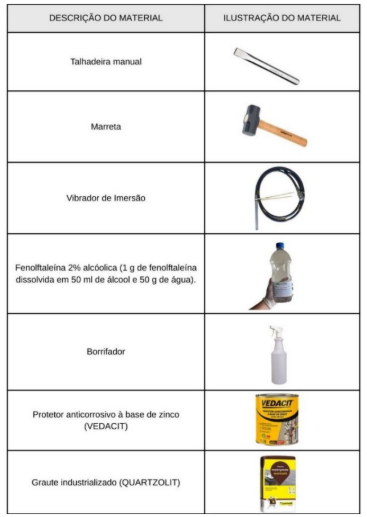

Foi realizado o processo de remoçao de algumas áreas do concreto com auxilio de uma talhadeira manual e um martelete (consultar tabela 1.0- Materiais utilizados). Em seguida, a peça foi limpa com o auxílio de pincel.

Figura 07 – Viga (V01) com armadura exposta.

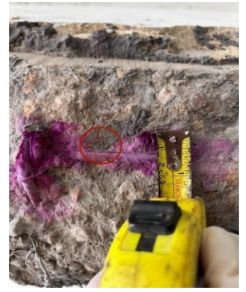

Logo após utilizando um borrifador foi aplicada a solução de fenolftaleína na viga V01 e mensurada a frente de carbonatação.

Figura 08 – Fenolftaleína aplicada na viga. Figura 09 – Mensuração da área não carbonatada.

Figura 10 – Aço desprotegido e carbonatado.

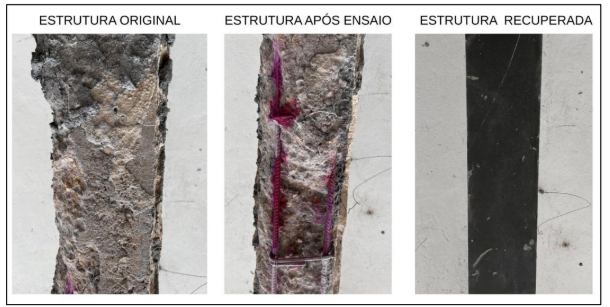

Como foi possível observar, a estrutura conta com apenas 11mm de área não carbonatada, e em alguns pontos da viga V01 a carbontação já atingiu o aço (figura 10). Foi quantificado o diâmetro da barra e as seções permanecerão consistente e dentro do limite de perda que de acordo com a ABNT NBR 7480/2007 é de no máximo 10% a 15%, dessa maneira não foi necessária a introdução de uma nova armadura.

Devido a evidência da patologia na estrutura analisada, iniciou-se o processo de tratamento e recuperação, com as escoras devidamente colocadas conforme projeto de reforço estrutural, removeu-se o concreto carbonatado livrando a armadura de toda a contaminação, em seguida a aplicação do protetor anticorrosivo (Tabela 1.0- Materiais utilizados) nas armaduras.

A função do protetor anticorrosivo é formar uma barreira física e química sobre a armadura, protegendo-a contra a corrosão e aumentando sua vida útil. Sua aplicação antes do preenchimento com graute evita que a umidade e os íons agressivos do ambiente acelerem o processo de deterioração do aço. Após a secagem do anticorrosivo, iniciamos o processo de forma para o preenchimento com o graute (Tabela 1.0- Materiais utilizados).

A forma tem um papel fundamental na contenção do graute durante a aplicação, garantindo que ele seja moldado corretamente e preencha todos os espaços necessários. Deve ser projetada para suportar a pressão do graute sem deformações ou vazamentos e deve estar corretamente alinhada com a estrutura original da viga para assegurar um encaixe preciso e evitar falhas na aderência (figura 11-a).

A utilização de graute no reforço estrutural de vigas é uma técnica amplamente empregada para melhorar a capacidade de carga e a durabilidade, e por ser um material cimentício de alta resistência e fluidez ele preenche fissuras e vazios, garantindo a aderência entre elementos novos e existentes da estrutura. Foi realizada a vibração com um vibrador de imersão (dispositivo que transmite vibração) de maneira externa (figura 11-c), garantindo a compactação do graute em áreas mais difíceis de alcançar.

Figura 11 – Processo de forma, preenchimento da viga e vibração.

Foi realizada a cura do graute conforme recomendação do fabricante: “ Após a finalização dos trabalhos, preserve as formas por, no mínimo, 24 horas e aplique membrana de cura química da linha Quartzolit ou promova a cura úmida por, no mínimo, 3 dias. Não aplique os produtos sob insolação direta e, se necessário, utilize anteparos.” (Boletim Técnico-supergraute QUARTZOLIT-pg. 02- revisado em março/2022). Após a cura, a forma foi removida e a estrutura devidamente recuperada.

Figura 12 – Estrutura (V01) antes x durante x depois.

Tabela 1.0- Materiais Utilizados.

A citação de marcas comerciais neste trabalho tem caráter meramente técnico e acadêmico, sendo utilizada para referência dos materiais empregados nos ensaios e na recuperação estrutural da viga. A menção a determinada marca não implica recomendação, patrocínio ou qualquer vínculo comercial, garantindo a imparcialidade da pesquisa.

CONSIDERAÇÕES FINAIS

Conforme se observa, a carbonatação é uma das patologias mais relevantes em estruturas de concreto armado, demandando atenção desde a fase de projeto até a manutenção ao longo da vida útil da edificação. A prevenção desse fenômeno depende da escolha adequada dos materiais, da execução correta da obra e da realização de inspeções periódicas, garantindo a durabilidade da estrutura.

Quando a carbonatação já está presente, a identificação precoce e a adoção de medidas corretivas são fundamentais para recuperar a integridade estrutural e prolongar a vida útil da construção. A conformidade com as normas técnicas e a aplicação de métodos de ensaio apropriados são práticas essenciais para minimizar os impactos da carbonatação.

A partir do estudo de caso realizado na Fábrica do Ponto da Camisa, observou-se que a falta de cobrimento acabou expondo as armaduras resultando na carbonatação avançada, aumentando significativamente o risco de corrosão da viga analisada. Os ensaios realizados demonstraram a importância de intervenções corretivas bem planejadas, incluindo a remoção das áreas contaminadas pela patologia, a aplicação de protetores anticorrosivos nas armaduras e o preenchimento com materiais cimentícios de alta resistência.

A execução correta das etapas de reparo, incluindo a aplicação do graute com vibração adequada e a realização de um processo de cura conforme as recomendações do fabricante, foi fundamental para garantir a aderência do material e evitar falhas como fissuração ou destacamento precoce. Dessa forma, reforça-se a necessidade de seguir rigorosamente as boas práticas construtivas para assegurar a durabilidade das intervenções realizadas.

Como perspectivas futuras, sugere-se a realização de monitoramento contínuo das estruturas recuperadas, utilizando ensaios de acompanhamento da carbonatação e da integridade do concreto ao longo do tempo. Além disso, a pesquisa sobre novos materiais com maior resistência à carbonatação e técnicas inovadoras de reforço estrutural pode contribuir significativamente para a evolução das soluções aplicadas na engenharia diagnóstica.

Por fim, este estudo reforça a importância da manutenção preventiva e da adoção de estratégias eficazes na reabilitação de estruturas afetadas pela carbonatação, visando construções mais seguras e duraveis.

REFERÊNCIAS BIBLIOGRAFICAS

ANDAC, M.; GLASSER, F. P. Pore solution composition of calcium sulfoaluminate cement. Advances in Cement Research, 11, 23-26, 1999.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7480:2007 Aço destinado a armaduras para estruturas de concreto armado – Especificação. Rio de Janeiro, 2007.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118:2023 Projeto de Estruturas de Concreto – Procedimento. Rio de Janeiro, 2023.

EISINGER, A. B.; HELENE, Paulo R. L. Estudo da carbonatação em concreto armado e em materiais de base cimento para reparos: ensaios de indução natural e forçada. São Carlos: Cetepe, 1994.

HELENE, Paulo R. L. Corrosão em armaduras para concreto armado. São Paulo: Pini, 1986.

HELENE, Paulo R. L. Manual para reparo, reforço e proteção de estruturas de concreto. São Paulo: Pini, 1992.

LIMA, Maryângela Geimba de. Ação do Meio Ambiente sobre as Estruturas de Concreto. In: ISAIA, Geraldo Cechella (Ed.). Concreto: Ensino, Pesquisa e Realizações. São Paulo: Editora Ibracon, 2005. V.1, Cap. 24, p. 713-752.

PATOLOGIA DE ESTRUTURAS. Fabricio Longhi Bolina, Bernardo Fonseca Tutikian, Paulo Roberto do Lago Helene, 2019

PATOLOGIA DAS EDIFICAÇÕES – Ênio José Verçoza – SAGRA, 1991

PRISZKULNIK, Simão. Inspeção e Diagnóstico de Estruturas de Concreto Afetadas pelas Reações CimentoAgregado. In: ISAIA, Geraldo Cechella. Concreto: Ensino, Pesquisa e Realizações. São Paulo: Editora Ibracon, 2005. V.2, Cap. 34, p. 1017-1070.

SILVA, Valdirene Maria. Ação da carbonatação em vigas de concreto armado em serviço, construídas em escala natural e reduzida. São Carlos, 2007.

OBRAS CONSULTADAS

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14724:2023 – Trabalhos acadêmicos – Apresentação. Rio de Janeiro: ABNT, 2023.

COSTA, Matheus Batista Calado. Estudo de solução realcalinizadora em concretos carbonatados. 2023. 49 f. Trabalho de Conclusão de Curso (Graduação) – Curso de Engenharia Civil, Departamento de Engenharia Civil e Ambiental, Centro de Tecnologia e Geociências, Universidade Federal de Pernambuco, Recife, 2023.

LABORATÓRIO NACIONAL DE ENGENHARIA CIVIL (Portugal). LNEC E391 – Determinação da profundidade de carbonatação em betão por aplicação de uma solução de fenolftaleína. Lisboa: LNEC, 1993.

RILEM CPC-18. Measurement of hardened concrete carbonation depth. Paris: RILEM Publications, 1988.