REGISTRO DOI: 10.5281/zenodo.7867655

Caique Dias Antonello

RESUMO

Neste artigo será analisado, através de um estudo de caso, a viabilidade da utilização de fontes de energia renováveis em um aviário localizado na cidade de Rancho Alegre D’Oeste/PR. Serão desenvolvidos projetos independentes, considerando a energia solar e a biomassa. Os projetos estão relacionados à instalação de módulos fotovoltaicos nos galpões desse aviário de modo a reduzir 100% da energia elétrica consumida via concessionária COPEL e à instalação de biodigestores, para um melhor aproveitamento dos resíduos orgânicos e geração de biogás, substituindo o modo de aquecimento dos galpões que é realizado por geradores a diesel.

Palavras-Chave: Energia Renovável. Energia Elétrica. Aviário.

ABSTRACT

This article will analyze, through a case study, the feasibility of using renewable energy sources in an aviary located in the city of Rancho Alegre D’Oeste/PR. They will be independent projects, considering solar energy and biomass. The projects are related to the installation of photovoltaic modules in the sheds of this aviary in order to reduce 100% of the electric energy consumed via COPEL and the installation of biodigesters, for a better use of organic waste and biogas generation, replacing the way of heating the sheds which are carried out by diesel generators.

Keywords: Renewable Energy. Eletric Energy. Aviary.

- INTRODUÇÃO

A diversificação da matriz energética é muito importante para assegurar o fornecimento de energia não permitindo a dependência de uma só fonte, seja ela renovável ou não. De modo geral, tem-se uma grande vantagem na aplicação de projetos que utilizam fontes renováveis de energia, que é a disponibilidade dos recursos, mas também a redução dos impactos ambientais associados.

Existem muitos trabalhos e pesquisas desenvolvidas a respeito do potencial energético de fontes de energia renováveis principalmente no meio rural. Nesse contexto, a energia solar, assim como a eólica, tem destaque no bombeamento de água. Entretanto, sabendo-se do potencial e disponibilidade da energia solar é de se pensar a aplicação de projetos capazes de atender toda demanda de energia elétrica necessária nas atividades rurais

O manejo de animais no campo, como na avicultura, pecuária e suinocultura tem sido foco de estudo no que diz respeito à utilização dos resíduos orgânicos para a geração de biogás e biofertilizante, ou seja, o uso da biomassa como fonte alternativa para gerar energia. A avicultura, em especial, é uma atividade na qual é preciso proporcionar um conforto térmico adequado para minimizar danos fisiológicos e aumentar seu desempenho produtivo. Para que isso ocorra, são utilizados equipamentos para controlar a temperatura e a umidade dentro dos galpões, dentre eles: exaustores, ventiladores, nebulizadores e aquecedores. O fato da necessidade da utilização desses equipamentos leva a um alto consumo de energia elétrica para a manutenção dos aviários, o que se traduz em custos elevados ao avicultor.

Apesar de o Governo oferecer benefícios tarifários para o produtor rural como o tratamento diferenciado do ICMS e a tarifa rural noturna, a qual beneficia principalmente o setor da avicultura no Brasil, a alta demanda de energia com a climatização nas granjas justifica o estudo da adoção de fontes alternativas de energia não somente pela sustentabilidade, mas também pela necessidade de diminuir o custo da energia com a criação dos frangos.

Dando enfoque às fontes renováveis de energia solar e a biomassa citadas anteriormente, deseja-se avaliar se elas podem ser aproveitadas no aviário de estudo, verificando a viabilidade da implantação de projetos que atendam à demanda de energia.

O estudo foi dividido em duas partes, na primeira é tratada a energia solar e o dimensionamento da instalação de um sistema completo; na segunda parte trata-se da biomassa e da sua utilização para gerar biogás.

- USO DA ENERGIA SOLAR PARA ATENDER AO CONSUMO DO AVIÁRIO

Será realizado um projeto fotovoltaico, no qual os módulos instalados devem gerar toda a energia necessária que atualmente é fornecida pela concessionária COPEL. Para isso, a instalação será projetada com base no mês de maior demanda de energia, pois dessa forma, mesmo que haja energia excedente em alguns meses, essa energia poderá ser utilizada como crédito, ou seja, não há desperdício na geração mesmo para os meses em que o consumo é menor.

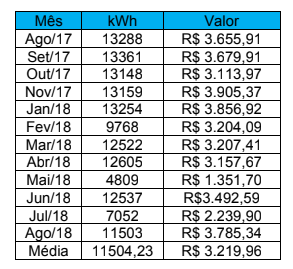

Para uma análise mais detalhada da energia requerida, foi realizado um levantamento do consumo de energia elétrica do aviário ao longo de um ano, e ele pode ser visto na Tabela 1.

TABELA 1 – Consumo de Energia elétrica mensal no aviário.

Fonte: Elaborado pelo autor.

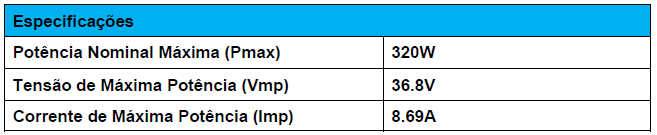

É possível identificar o consumo de energia em kWh no período de agosto de 2017 a agosto de 2018, indicando também o valor da conta paga em cada mês. Inicialmente foi escolhido trabalhar com a Placa Solar Canadian Solar – Modelo CS6X-320P – 320 Watts de 72 células, a qual possui especificações em condição padrão de teste conforme a Tabela 2.

TABELA 2 – Especificações padrão de teste do módulo Canadian CS6X -320W.

Fonte: Canadian Solar.

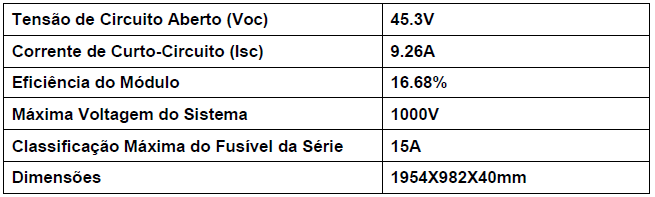

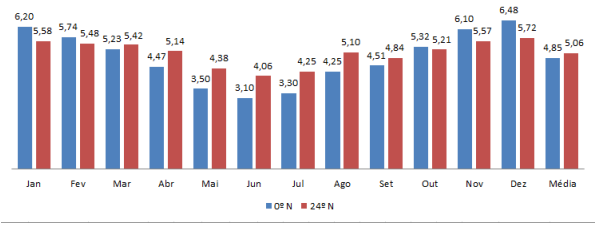

O próximo passo é calcular a energia que essa placa produz. De acordo com as especificações, a área do módulo é de 1,92m2 e o rendimento é de 16,68%; para finalizar o cálculo é preciso encontrar a insolação diária na região. Sendo a Latitude da região de 24.301o S e longitude de 52.949o O, através do site da cresesb foi possível obter a quantidade de insolação diária no município de Rancho Alegre D’Oeste, a qual está disponível na Tabela 3:

TABELA 3 – Irradiação solar diária média mensal de acordo com a inclinação.

Fonte: Cresesb.

Notam-se duas situações, a primeira é o caso em que a placa está com zero grau de inclinação em relação ao norte geográfico, e na segunda essa inclinação é aproximadamente igual à latitude da região.

É possível perceber também que a irradiação solar média é maior com a inclinação de 240N do que com 00N, e isso ocorre devido ao fato de que, para uma região de latitude entre 210 e 300, a inclinação do painel deve, para um melhor aproveitamento da energia solar durante o ano, ser igual à soma da latitude mais cinco, o que resultaria em uma inclinação ideal de 290 em relação ao norte geográfico.

O fato da inclinação de 240 estar mais próxima da inclinação ideal faz com que o valor da sua irradiação solar média seja maior quando comparado ao da inclinação

de 00. As informações em relação à irradiação solar diária média também podem ser comparadas através do gráfico 1.

Gráfico 1 – Irradiação solar diária média [kWh/m². dia].

Fonte: Elaborado pelo autor.

A irradiação solar usada para o cálculo da energia produzida pelo módulo diariamente será a do mês de junho, com inclinação de 240 N (inclinação mais próxima fornecida pela Cresesb em relação a ideal de 290 N). O mês escolhido para realizar o cálculo apresenta a menor irradiação, e consequentemente a menor produção de energia por parte do módulo, ou seja, é o pior caso. É importante considerar o pior caso, pois assegura que atenderá aos demais meses.

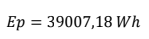

Juntando todas as informações obtidas, temos que a energia produzida pelo módulo é de:

Logo, se considerarmos o mês com 30 dias, a energia produzida pelo módulo mensalmente será de:

Como foi definido anteriormente, o mês de setembro é o mês de referência para o dimensionamento do projeto devido a sua maior demanda de energia. Sendo assim, dada a demanda do mês base e a energia produzida por um único módulo durante o mês crítico, a quantidade necessária de módulos é de:

O próximo passo é definir o tipo de inversor que será utilizado. Basicamente existem duas possibilidades de escolha, o uso de um inversor tipo string ou um micro inversor.

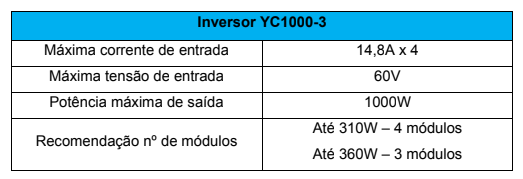

No caso de trabalhar com um micro inversor, é proposto o uso do micro inversor AP System YC1000-3. Suas características podem ser observadas na Tabela 4.

TABELA 4 – Especificações Micro inversor YC1000-3.

Fonte: ecorienergiasolar.

A Tabela 4 mostra que esse inversor permite a conexão de até três módulos de 320 W. A máxima tensão de entrada do inversor que é de 60V atende a tensão de circuito aberto do módulo (45.3V), assim como a corrente de entrada que é de 14.8A por módulo é maior que a corrente de curto do módulo (9.26A), portanto esse micro inversor pode ser utilizado.

Para atender as especificações, a configuração de cada um dos conjuntos formados por três módulos deve ser de modo que os módulos estejam em paralelo, pois dessa forma a tensão permanece constante. Em relação a corrente, o micro inversor suporta a soma das correntes de cada um dos módulos.

Se para cada micro inversor serão atribuídos três módulos, se faz necessário a aquisição de 115 micros inversores para atender os 343 módulos do projeto. A ligação de cada conjunto formado por três módulos está representada na Figura 1.

FIGURA 1 – Ligação de módulos por inversor.

Fonte: Elaborado pelo autor.

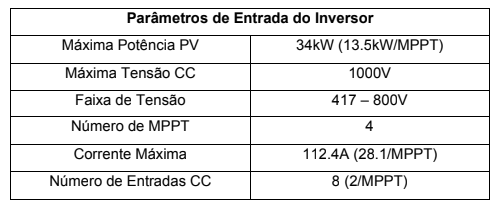

No caso de trabalhar com o inversor tipo string, foi escolhido o inversor Grid Tie 30kW Canadian Solar com monitoramento. Algumas de suas características encontram-se na Tabela 5.

TABELA 5 – Parâmetros Inversor Grid-Tie 30kW.

Fonte: minhacasasolar.

Esse inversor possui quatro MPPTs, que basicamente são rastreadores do ponto de máxima potência do módulo, permitindo a melhor eficiência do sistema. A potência por MPPT é de 13.5kW, sabendo disso, sabe-se quantos módulos poderão ser associados a cada um dos MPPTs.

O aviário possui três galpões, e a necessidade de módulos é de 343, sendo assim, serão distribuídos 112 módulos em cada um dos dois primeiros galpões, e no terceiro galpão serão 119 módulos. Cada galpão terá um inversor grid-tie associado. Portanto serão necessários três inversores de 30kW.

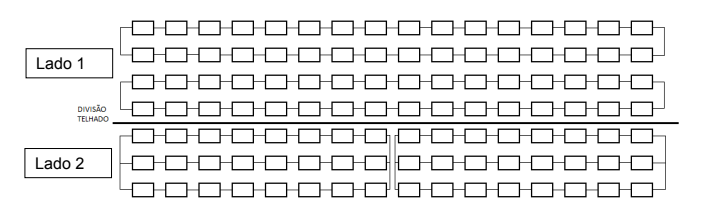

A distribuição dos módulos no telhado do galpão 1 e do galpão 2 é de acordo com a Figura 2.

FIGURA 2 – Distribuição Galpão 1 e 2.

Fonte: Elaborado pelo autor.

Nessa distribuição, os conjuntos do lado 1 do telhado estão associados a dois MPPTs do inversor, sendo que cada MPPT recebe uma corrente de 18.52A e tensão de 724.8V. No lado 2 do telhado, cada conjunto está associado aos outros dois MPPT´s do inversor e cada MPPT recebe uma corrente de 27.78A e tensão de 362.4V. Sabendo que a corrente máxima por MPPT é de 28.1A, verifica-se que esta condição está sendo atendida.

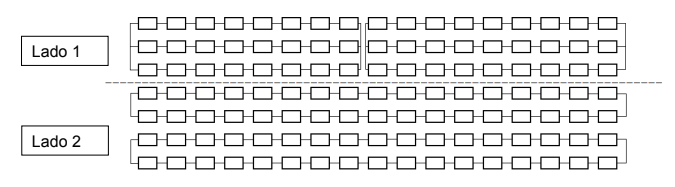

O galpão número 3 que recebe os 119 módulos fotovoltaicos tem sua distribuição de acordo com a Figura 3.

FIGURA 3 – Distribuição Galpão 3.

Fonte: Elaborado pelo autor.

Na distribuição do galpão 3, dois MPPTs estão conectados em cada lado do telhado. No lado 1 cada MPPT recebe uma corrente de 27.78 A e tensão de 362.4V enquanto no lado 2 cada MPPT recebe 18.52A de corrente e uma tensão de 770V.

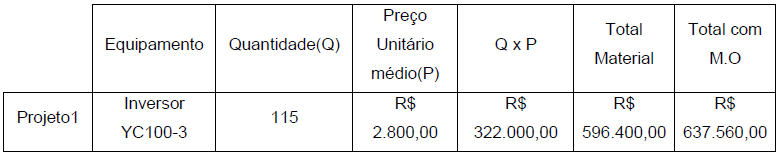

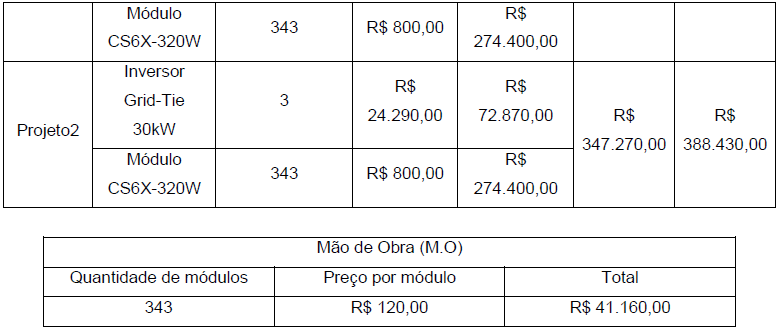

Colocadas as duas possibilidades de uso de inversor, pode-se fazer um comparativo entre elas. Considerando o Projeto 1 como sendo o caso em que se faz o uso de micro inversor, e o Projeto 2, o que se utiliza o inversor string, chegou-se a ao preço médio de cada projeto, considerando os preços de equipamentos no mercado e mão de obra, conforme Tabela 6.

TABELA 6 – Custos com equipamentos e mão de obra.

Fonte: Elaborado pelo autor.

Percebe-se que o custo do Projeto 1 é muito maior em relação ao Projeto 2. O preço dos módulos fotovoltaicos e da mão de obra é o mesmo em cada projeto, o que difere é justamente a utilização ou não do micro inversor. A tecnologia do micro inversor permite um melhor rastreamento da máxima potência do sistema, isso porque tem associado uma quantidade menor de módulos, ou seja, o sistema está menos sujeito a perda de potência caso ocorra alguma interferência na energia solar recebida por um módulo. Já no caso do inversor string, apesar de possuir quatro MPPT´s, existe uma quantidade maior de módulos associados a cada MPPT, ou seja, caso ocorra uma interferência em um módulo de um MPPT, todo esse conjunto pode ser afetado.

A escolha entre Projeto 1 e 2 fica a cargo do proprietário do aviário. Para cada caso, foi realizado o cálculo do tempo necessário para que os projetos se paguem, levando em consideração o valor da conta de energia utilizada para o dimensionamento do sistema, ou seja, o valor a ser pago por mês de R$3679,91 reais. Para o projeto 1, o tempo de retorno é entre 14 anos e 6 meses, enquanto que no projeto 2 esse tempo cai para 8 anos e 10 meses.

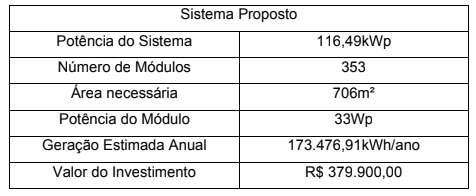

Para ter uma assertividade ainda maior, foi realizado também um orçamento com a empresa Plazza Solaris de um sistema fotovoltaico para gerar 100% da energia requerida pelo aviário. Nesse orçamento foram apresentados dois kits, um de 200 módulos e outro de 153 módulos, com potência de 66kWp e 50.16kWp respectivamente. A soma dos Kits contribui com um sistema de 353 módulos, dez a mais do que o dimensionado no trabalho. Por conta de serem kits fechados, não foi possível cotar 343 módulos apenas, o que resultará em um excesso de energia gerada nesse sistema. Os dados do orçamento recebido encontram-se na Tabela 7:

TABELA 7 – Orçamento Sistema Solar – Solaris.

Fonte: Fornecido pela empresa Solaris, adaptado pelo autor.

Nota-se que o valor do investimento ficou muito próximo do valor estimado analisando os preços médios do mercado. O sistema proposto pela empresa utiliza inversores do tipo String Box, o que acaba barateando o custo total do projeto, já que, quando orçado previamente o uso de micro inversores notou-se que o custo é muito maior do que quando se utiliza Strings.

- USO DA BIOMASSA PARA AQUECIMENTO DOS GALPÕES

O aviário é composto por três galpões e possui um sistema de criação por lote, ou seja, a cada 60 dias renova-se a criação de frangos, sendo 47 dias aproximadamente com a granja cheia e treze dias de intervalo até o próximo lote; nesse período de intervalo o avicultor realiza um tratamento da cama de frango. Antes de iniciar o primeiro lote no ano, é distribuída sobre os galpões uma cama de Maravalha moída, a qual no decorrer dos lotes se misturará com o esterco dos frangos e formará a cama de frango.

Atualmente o proprietário utiliza essa cama de frango de modo que, passados cinco lotes, ele retira metade da cama que está nos galpões e a reutiliza como adubo para a plantação de soja. Ao todo são aproximadamente trezentas toneladas de esterco retirado.

Entendido o processo, percebe-se que na propriedade existe a oportunidade de melhor aproveitamento dessa cama de frango, e isso viria com a instalação de um biodigestor do tipo batelada, já que o abastecimento de biomassa não é contínuo.

Esse melhor aproveitamento diz respeito à utilização da cama não apenas para adubo, mas também para geração de biogás através do processo de biodigestão. O biogás gerado pode ser utilizado como fonte primária de energia para o aquecimento dos galpões, substituindo o óleo diesel, que atualmente é usado para essa atividade, onde são gastos em média três mil e seiscentos litros de diesel por ano.

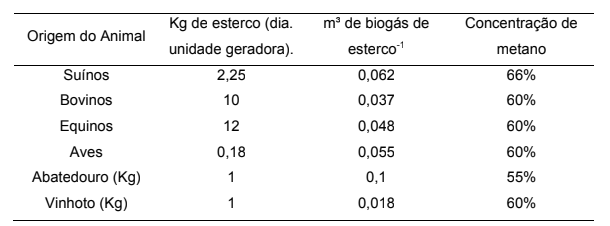

Sabendo que ao todo são criadas setenta e duas mil aves, é possível estimar a quantidade de biogás que cada animal gera, assim como a concentração de metano do biogás. Isso pode ser observado na Tabela 9.

TABELA 9 – Valores de conversão energética em biogás e concentração de metano.

Fonte: Colatto et al, (2011).

De acordo com Colatto (2011), um quilograma de esterco de aves é capaz de produzir 0,055 metros cúbicos de biogás, com uma concentração de 60% de metano. Para o caso particular, sabe-se que a cada cinco lotes é retirado o montante de trezentas toneladas de esterco. Sendo assim, a quantidade de biogás que poderia ser obtida desse dejeto é de:

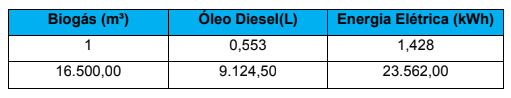

A Tabela 10 mostra a quantidade de óleo diesel correspondente ao biogás gerado, assim como a quantidade de energia elétrica.

TABELA 10 – Equivalência de Biogás, Óleo Diesel e Energia Elétrica.

Fonte: Elaborado pelo autor.

Observa-se que os 16500m³ de biogás é equivalente a 9124,5 litros de óleo diesel, uma quantidade aproximadamente 2,5 vezes maior que a utilizada por ano nos geradores para o aquecimento dos galpões. Em termos de energia elétrica, essa quantidade de biogás gerada equivale a 23.562kWh.

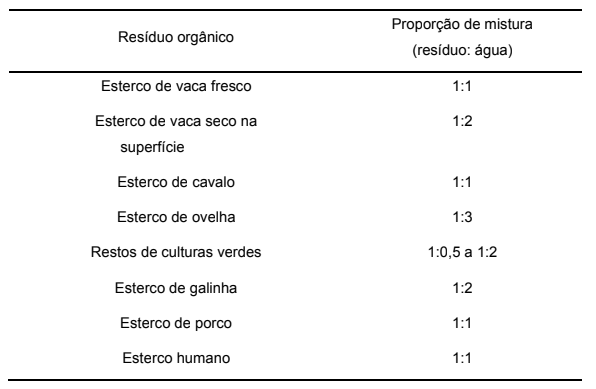

Sugere-se que sejam construídos três biodigestores batelada, facilitando o transporte dos resíduos de cada galpão para seu referido biodigestor. Para determinar o volume deles, é preciso primeiramente conhecer a proporção de água que deve ser acrescentada nos resíduos para a obtenção do substrato. Essa proporção pode ser identificada na Tabela 11.

TABELA 11 – Proporção entre diferentes resíduos orgânicos e água para obtenção do substrato.

Fonte: Barreira (1993).

De acordo com Barreira (1993), a proporção de mistura de esterco de galinha e água deve ser de 1:2, conforme apresentado na Tabela 9. Dessa forma, temos que para trezentas toneladas de esterco, será necessário misturar seiscentas toneladas de água.

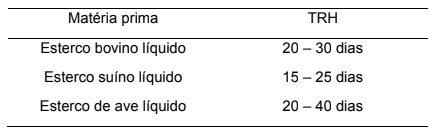

Logo, cada um dos biodigestores deverá possuir um volume aproximado de 300m³, ou seja, 200m³ de água e 100m³ de esterco para que seja formado o substrato. Definido o volume do biodigestor, falta determinar o tempo em que o substrato deve permanecer no biodigestor. Esse período é chamado de Tempo de retenção hidráulica (TRH), e nada mais é que o tempo que o substrato leva para ser digerido dentro do digestor. Esse substrato varia em função do tipo de biomassa, granulometria da biomassa, ph da biomassa, temperatura do biodigestor, etc., de modo geral situa-se na faixa de 04 a 60 dias (EMBRAPA, 1981). A tabela 12 mostra o TRH de alguns resíduos animais.

TABELA 12 – Tempo de retenção hidráulica dos resíduos animais.

Fonte: De La Torre (2008)

De acordo com De La Torre(2008), o tempo de retenção do substrato obtido com esterco das aves deve ser entre 20 e 40 dias. Após esse período, o substrato pode ser retirado e reutilizado para a adubação, com a ressalva de que 20% do substrato permaneça na câmara de biodigestão tendo a função de fornecer a quantidade de bactérias necessárias para promover a fermentação do novo material, ou seja, servirá de inócuo para a próxima batelada.

No modelo apresentado, a produção de biogás ocorreria a cada cinco lotes acrescido o tempo de retenção do substrato no biodigestor, o que daria entre 320 e 340 dias para a disponibilidade de 16500m³ de biogás.

Essa quantidade de biogás deve ser suficiente para gerar energia para o aquecimento dos galpões durante todo o ano, até que passe o período de cinco lotes de criação e o processo se repita.

A quantidade de energia elétrica que se pode gerar com os16500m³ de biogás é de 23562 kWh, ou seja, uma média de 1963,5kWh por mês. De acordo com o proprietário, são consumidos 3600 litros de óleo diesel durante o ano para o aquecimento dos galpões, o que dá uma média de 300 litros por mês. Convertendo essa quantidade mensal de óleo diesel dá o equivalente a 774,68 kWh por mês.

O montante gerado de biogás supera a demanda de energia para o aquecimento dos galpões, dessa forma, pensando em economizar na construção do biodigestor, pode-se diminuir o volume de substrato que vai ser utilizado. Ao invés de usar três biodigestores de 300m³ de volume, podem-se usar três de 120m³, onde 40m³ serão de esterco de galinha e os 80m³ restantes de água para compor o substrato. Com essa quantidade de substrato em cada biodigestor o sistema é capaz de gerar 6600m³ de biogás que é equivalente a 9424,8kWh, uma média de 785,4kWh por mês.

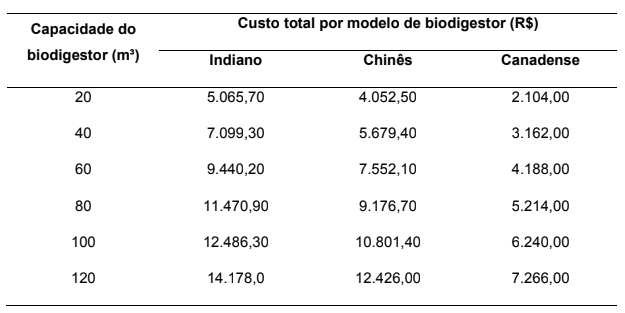

CALZA (2015) estimou os valores de biodigestores modelo indiano, chinês e canadense, como pode ser observado na Tabela 13.

TABELA 13 – Custo por modelo e capacidade de biodigestor no ano de 2015.

Fonte: CALZA (2015),

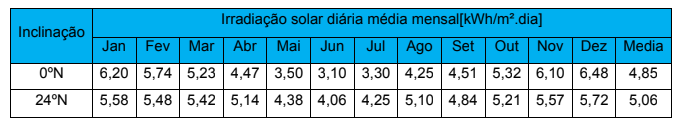

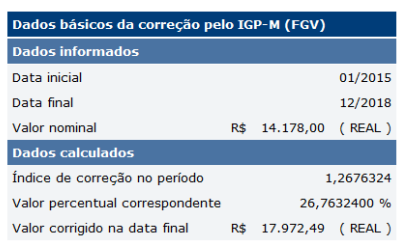

Visto a maior similaridade entre o biodigestor indiano e o biodigestor batelada, o custo do biodigestor do tipo batelada será estimado com base no custo do modelo indiano, com a ressalva para a correção do índice Geral de Preços do Mercado (IGP M) que registra a inflação de preços desde matérias-primas agrícolas e industriais até bens e serviços finais. Dessa maneira, corrigindo o valor fornecido de R$14178 reais em 2015 para o novo valor calculado em dezembro de 2018, o custo para construir o biodigestor do tipo batelada fica estimado conforme a Figura 4.

FIGURA 4 – Resultado da Correção pelo IGP-M (FGV).

Fonte: Banco Central do Brasil.

Como serão construídos três biodigestores, o valor total a ser gasto é de R$ 53.917,47 reais. Considerando o preço médio do óleo diesel em dezembro de 2018 fornecido pela Agência Nacional do Petróleo, Gás Natural e Biocombustíveis (ANP) que é de R$ 3,451 reais por litro, o proprietário gasta aproximadamente R$ 12423,40 reais por ano com diesel para aquecimento dos galpões, uma média de R$ 1035,30 reais por mês.

Levando em conta o valor aproximado gasto mensalmente com o aquecimento dos galpões, a instalação dos três biodigestores será paga em 52 meses, ou seja, 4 anos e 4 meses.

- CONCLUSÃO

As fontes de energias renováveis possuem um alto potencial energético e podem ser aplicadas em diversas atividades. No aviário, foi estudada a implantação de dois projetos distintos, aplicando-se os conceitos de energia solar e biomassa.

No caso da energia solar, o artigo propôs a instalação de um sistema para substituir o abastecimento de energia elétrica fornecido pela COPEL. Apesar do aviário se enquadrar na tarifa rural de energia, o custo com a eletricidade ainda é considerado alto, com uma média mensal de R$ 3.219,96. O projeto solar desenvolvido para suprir a energia elétrica consumida foi dimensionado em função do mês de maior demanda, ou seja, o mês em que foi consumido 13361kWh. O custo total considerando a compra dos equipamentos e a instalação ficou orçado em R$ 388.430,00 para o caso em que se utiliza inversor tipo String-Box com o retorno do investimento calculado em 8 anos e 10 meses, enquanto que no caso em que se utiliza micro inversor esse custo se elevou para R$ 637.560,00 com o tempo 14 anos e 6 meses para que o projeto seja pago. A diferença notável no custo entre esses dois projetos faz com que seja mais viável a utilização do inversor tipo string, pois o tempo de retorno é mais rápido e ao mesmo tempo atende a demanda do aviário.

De acordo com a empresa contratada para realizar o orçamento dos equipamentos e mão de obra, a garantia dos módulos e inversores variam de 20 a 25 anos, sendo uma vantagem para o avicultor, já que o sistema será pago dentro desse prazo.

Em relação à biomassa, foi estudada a implantação de um biodigestor do tipo batelada para a geração de biogás. O biogás obtido tem a finalidade de substituir os geradores a diesel que realizam a função de aquecimento dos galpões. Notou-se que o aviário possui alto potencial para a geração de biogás, devido a grande disponibilidade de resíduos orgânicos.

Para atender a demanda de energia referente ao aquecimento dos galpões, foi realizada a estimativa de custo para a construção de três biodigestores com capacidade de 120m³ cada, sendo um para cada galpão. O custo total desse projeto ficou em R$ 53.917,47, sendo esse valor totalmente quitado em 4 anos e 4 meses, considerando o custo mensal com o diesel utilizado para realizar o aquecimento que é de aproximadamente R$ 1035,30.

Existe no aviário uma disponibilidade muito maior de resíduos orgânicos do que a utilizada para abastecer os biodigestores, o que demonstra a alta capacidade de produção de biogás. Se fossem utilizadas as 300 toneladas de esterco de galinha disponíveis ao final dos 5 lotes, a produção de biogás alcançaria 16500m³. Entretanto, a fim de viabilizar o projeto e gerar a quantidade necessária para a atividade requerida, não foram utilizadas as 300 toneladas.

- REFERÊNCIAS

[1] ALDABÓ, Ricardo. Energia Solar. Editora Artliber, São Paulo, 2012.

[2] Agência Nacional de Energia Elétrica (Aneel) – disponível em www.aneel.gov.br

[3] AIRES, Airon Magno. BIODIGESTÃO ANAERÓBIA DA CAMA DE FRANGOS DE CORTE COM OU SEM SEPARAÇÃO DAS FRAÇÕES SÓLIDA E LÍQUIDA. 2009. 134 f. Dissertação (Mestrado) – Curso de Zootecnia, Universidade Estadual Paulista “Júlio de Mesquita Filho” Faculdade de Ciências Agrárias e Veterinárias Campus de Jaboticabal, Jaboticabal, 2009.

[4] ALVES, Marcos Gutierrez. Sistema de geração distribuída fotovoltaica com acumulação, controle da injeção de potências ativa e reativa, com capacidade de operação conectada e ilhada. 2017. 178 f. Tese (Doutorado) – Universidade Estadual Paulista “Júlio de Mesquita Filho”, Ilha Solteira, 2017.

[5] ALVES, S. M.; MELO, C.F.M.; WISNIEWISKI, A. Biogás: uma alternativa de energia no meio rural. Belém, EMBRAPA/CPATU. (Miscelânea, 4), 1980.

[6] ANEEL, 2008, Atlas de energia elétrica do Brasil. 3 ed. Brasília, ANEEL

[7] BARREIRA, P. Biodigestores: energia, fertilidade e saneamento para zonal rural. São Paulo: Ícone, 1993.106 p.

[8] Banco Central do Brasil. Disponível em: https://www3.bcb.gov.br/CALCIDADAO/publico/corrigirPorIndice.do?method=corrigir PorIndice.

[9] CARDOSO, B. M. Uso da biomassa como alternativa energética. Projeto de Graduação do curso de Engenharia Elétrica da Escola Politécnica da Universidade federal do Rio de Janeiro, 2012.

[10] COLATTO, L.; LANGER, M. Biodigestor – resíduo sólido pecuário para produção de energia. Unoesc & Ciência – ACET, Joaçava, v. 2,p. 119-128,jul/dez. 2011.

[11] Coletânea de artigos: Energia Solar e Eólica/organizadores: Hamilton Moss de Souza, Patrícia de Castro da Silva, Ricardo Marques Dutra – Rio de janeiro: CRESESB, 2005.

[12] DEGANUTTI, Roberto, PALHACI, Maria do Carmo Jampaulo Plácido, ROSSI, Marco et al. Biodigestores rurais: modelo indiano, chinês e batelada.. In: ENCONTRO DE ENERGIA NO MEIO RURAL, 4., 2002, Campinas.

[13] DE LA TORRE, N. Digestion anaerobian em comunidades rurales. 2008. Disponível em: <http://e archivo.uc3m.es/bitstream/10016/11627/1/pfc_Nadia_deLaTorre_Caritas.pdf>.

[14] GONDIM, Gustavo Vieira. POTENCIAL DE GERAÇÃO DE ENERGIA A PARTIR DOS RESÍDUOS SÓLIDOS ORGÂNICOS E EFLUENTES LÍQUIDOS GERADOS EM

UMA UNIDADE AGROINDUSTRIAL. 2017. 104 f. Dissertação (Mestrado) – Universidade Estadual Paulista “Júlio de Mesquita Filho”, Ilha Solteira, 2017.

[15] GOVONI, Juliana Bettoni. Análise da viabilidade técnica econômica da utilização do biogás proveniente de resíduos de grandes granjas. 2011. 77 f. Dissertação (mestrado) – Universidade Estadual Paulista, Faculdade de Engenharia de Guaratinguetá, 2011. Disponível em: <http://hdl.handle.net/11449/99315>.

[16] HIRANO, Marcio Yukio. Geração de energia por microturbina alimentada à biogás em uma propriedade rural: estudo de caso. 2015. 93 f. Dissertação (mestrado) – Universidade Estadual Paulista Julio de Mesquita Filho, Faculdadade de Engenharia, 2015. Disponível em: <http://hdl.handle.net/11449/132611>.

[17] https://www.canadiansolar.com/downloads/datasheets/na/Canadian_Solar Datasheet-CS6XPFG_Diamond-v5.3_na.pdf

[18] http://www.ecorienergiasolar.com.br/assets/uploads/0edbd-pt-br_apsystems yc1000-3-220-for-brazil-datasheet_rev1.0_2016-06-15.pdf

[19]https://www.minhacasasolar.com.br/produto/inversor-grid-tie-30-0kw-canadian solar-com-monitoramento-csi-30k-ktl-380v-79320

[20] https://www.portalsolar.com.br

[21] LIMA, Cesar Roberto Rodrigues de; ITOKAZU, Clarice; FERREIRA, Gustavo André Nunes; LUSTOSA, Hermínio Duque; CARNEIRO, Marcus da Silva. Energia. 1997. 269 f. Monografia -Grupo PET – Engenharia Elétrica, Universidade Estadual Paulista “Júlio de Mesquita Filho”, Ilha Solteira, 1997.

[22] LUIZ, ADIR M. Energia Solar e preservação do ambiente. Editora Livraria da Física, 2013.

[23] MME:EPE, 2007, Plano Nacional de Energia 2030 – PNE 2030. Brasília, MME:EPE.

[24] NISHIMURA, R. Análise De Balanço Energético De Sistema De Produção De Biogás Em Granja De Suínos; Implementação De Aplicativo Computacional. 2009, 97f. Dissertação de mestrado, Universidade Federal de Mato Grosso do Sul, Campo Grande, MS, 2009.

[25] SILVA C,D;DHANALAKSHMI, S. V.;RA MANUJA M, R. A. Biogas ge neration in a ve geta ble waste anaerobic digester: An a na lytica l approach. Rese arch Journal of Re ce nt Sciences, v.1, n.3, p. 41-47, 2012.

[26] Van Meel, Joops Smulders, Paul; Wind Pumping – A Handbook; World Bank; Wachington D.C.; 1989.

[27] VILLALVA, Marcelo Gradella; GAZOLI, Jonas Rafael. Energia Solar Fotovoltaica – Conceitos e Aplicações. Editora Érica, São Paulo, 2015. [28] www.cresesb.cepel.br/index.php#data

1Autor: Engenheiro Eletricista formado pela Universidade Estadual Paulista “Júlio de Mesquita Filho” (UNESP); pós-graduado em Proteção de Sistemas Elétricos de Potência pela Pontifícia Universidade Católica de Minas Gerais (PUCMG); pós-graduado em Engenharia Elétrica com Ênfase em Sistema de Automação pela Faculdade UNIBF.