ANALYSIS OF THE IMPORTANCE OF REMOTE MANAGEMENT OF OVERALL EQUIPMENT EFFECTIVENESS

REGISTRO DOI: 10.5281/zenodo.7929788

Alexandre Ramos da Silva

Hugo Rodrigues Magalhães

Juan Amorim de Souza

Marcelo Olivio Longhini

Nathan Barbosa das Neves

Paulo César da Silva Emanuel

Resumo: Como parte dos princípios da Indústria 4.0, o gerenciamento remoto por meio da disponibilidade de dados em tempo real de uma linha de produção em funcionamento, alinhado ao indicador de Eficácia Geral do Equipamento (OEE) nos permite medir e controlar importantes recursos críticos na indústria de forma rápida e eficiente. Com o intuito de simular um processo industrial, foi desenvolvido um sistema capaz de coletar dados de um processo genérico e se conectar à nuvem, de forma a enviar informações cruciais à tomada de decisão com o objetivo de reduzir desperdícios, aumentar o desempenho e consequentemente aprimorar a operação simulada. Utilizando-se de ferramentas já conhecidas pela Indústria, tais como: Controlador Lógico Programável, Gateway IoT, Sensores e Inversores de Frequência, foram desenvolvidos Dashboards gráficos para tratar os dados de uma operação genérica e registrá-los na nuvem para permitir o monitoramento de dados críticos. Aderindo assim, a tomada de decisão de forma imediata mesmo remotamente com o intuito de manter a disponibilidade e eficiência da operação.

Palavras-chave: Indústria 4.0, Gerenciamento Remoto, Gateway IoT, Eficácia Geral do Equipamento (OEE).

Analysis of the Importance of Remote Management of Overall Equipment Effectiveness

Abstract: As part of the Industry 4.0 principles, remote management through real-time data availability of a functioning production line, aligned with the Overall Equipment Effectiveness (OEE) indicator, allows us to quickly and efficiently measure and control important critical resources in the industry. In order to simulate an industrial process, a system was developed that can collect data from a generic process and connect to the cloud to send crucial information for decision-making with the aim of reducing waste, increasing performance, and consequently improving the simulated operation. Using well-known Industry tools such as Programmable Logic Controllers, IoT Gateways, Sensors, and Frequency Inverters, graphical dashboards were developed to process the data from a generic operation and record it in the cloud to enable monitoring of critical data. This enables immediate decision-making even remotely in order to maintain operation availability and efficiency.

Keywords: Industry 4.0, Remote Management, IoT Gateway, Overall Equipment Effectiveness (OEE).

1. Introdução

A Indústria 4.0 representa um conjunto de várias inovações tecnológicas que transformam o mundo. Mudanças essas em áreas como: robótica, inteligência artificial, big data e nanotecnologia, direcionam a integração destes conceitos por meio da convergência digital (KLAUS SCHWAB, 2018). O aumento da digitalização nos sistemas produtivos, segundo Matt et al., (2020) foi o grande estímulo do nascimento da Indústria 4.0, juntamente com o aumento de dispositivos inteligentes e conectados. Importante destacar neste contexto que houve um acréscimo da complexidade das operações realizadas, o que requer mudanças das estruturas organizacionais. Os autores Knobreh, Ansari e Seidenberg (2020) relatam que as máquinas podem absorver parte das tarefas, principalmente aquelas que são manuais ou cognitivas, e com isso os colaboradores passarão a executar tarefas de interação com dispositivos e máquinas inteligentes, sistemas de inteligência artificial, robôs colaborativos.

Os pilares da Indústria 4.0 são definidos pelas tecnologias de monitoramento de dados de produção em tempo real, robótica, virtualização, big data, simulações, sistemas de integração, internet das coisas, cibersegurança, computação em nuvem, manufatura e realidade aumentada (Almeida, 2019; Pereira; Romero, 2017; Jabbour et al., 2018).

Assim, podemos afirmar que a Indústria 4.0 é caracterizada pela incorporação de novas tecnologias de informação ao ambiente de produção, promovendo assim ganhos substanciais de produtividade, além de promover a flexibilidade do trabalho e transformar a natureza do trabalho em diversas esferas, conforme descrito por Tessarini Jr e Saltorato (2018) que, em seus trabalhos, verificaram que na literatura especializada, há a evidência de diversas tecnologias patrocinadoras da Indústria 4.0 e seus benefícios para a produtividade. Apesar de todo o desenvolvimento tecnológico apresentado pelas novas tecnologias, grande parte das empresas ainda não exploram os elementos da indústria 4.0 como a Internet das Coisas (IoT) e o Could Computing que poderiam contribuir para o gerenciamento do processo de produção. Nesse sentido, como objeto de estudo deste trabalho, simulamos um processo de produção de uma indústria. Visto que, por mais simples que seja uma atividade, é possível melhorar a produtividade utilizando as tecnologias disponíveis no mercado, por meio de um acompanhamento remoto e controles eficazes da gestão e capacidades dinâmicas de tomada de decisão por parte dos interessados.

Mesmo representando várias oportunidades para a indústria e demais segmentos econômicos, existe ainda obstáculos relacionados aos impactos e desafios na implementação dessas novas tecnologias e dos conceitos estabelecidos pela Indústria 4.0, provocando assim, novas barreiras para a adoção dessas inovações disruptivas e dificultando a disseminação de seu conhecimento e valor agregado (Shi et al., 2020).

O uso de novos equipamentos, contendo tecnologias inovadoras, possibilitou o aumento da produtividade de forma que facilitou e agilizou a produção, pois serviços que eram realizados em equipamentos simples demoravam mais tempo para serem executados. Mas essa melhora na velocidade de produção acabou gerando também gargalos, consequências indesejáveis: os custos relacionados à disponibilidade das máquinas, sua falta de uso devido a paradas inesperadas ou, até mesmo, a subutilização, aumentaram consideravelmente. Em vista disso, não basta apenas ter a tecnologia necessária para a produção, e sim, saber como utilizá-la de forma eficaz. Por meio dessa necessidade, as técnicas utilizadas na gestão evoluíram bastante. Conforme Pinto e Xavier (2013, p. 7) descrevem: “A tecnologia é a base, mas é a gestão que faz a diferença”.

Portanto, a questão principal deste trabalho é sobre: Como utilizar ferramentas disponíveis no mercado para melhorar a produtividade de um sistema de produção por meio do gerenciamento remoto de acordo com os princípios da Indústria 4.0?

1.1 Justificativa

A motivação deste trabalho é utilizar os conhecimentos adquiridos ao longo do Curso de Graduação em Engenharia de Controle e Automação para monitorar remotamente uma linha de produção de forma a permitir seu gerenciamento em tempo real. Em suma, utilizar os pilares da indústria 4.0 e aplicar as tecnologias disponíveis no mercado para desenvolver uma solução capaz de contribuir na melhoria da produtividade de uma indústria.

1.2 Objetivos (Geral e Específicos)

Dessa forma, o objetivo geral é analisar a importância e benefícios do gerenciamento remoto, utilizando de indicadores consolidados na indústria como a Efetividade Global de Equipamentos (OEE). Por meio de um sistema de produção genérico desenvolvido para este trabalho que mostra a possibilidade de controle de performance e qualidade em tempo real com a finalidade de melhorar o processo de produção. Assim, quando analisamos os princípios da Indústria 4.0 estaremos abordando a análise de dados, robótica, integração de sistemas, Internet das Coisas, Cloud Computing e operação em tempo real, e como pode-se controlar a qualidade e performance de um sistema de produção em tempo real de forma remota.

2. Revisão Bibliográfica

2.1 Indústria 4.0

Indústria 4.0 é um termo que teve origem na Alemanha, quando o governo apresentou o conceito das “fábricas inteligentes”, em que uma série de estratégias voltadas à tecnologia são capazes de transformar a organização e suas cadeias de valor (Tessarini Jr & Saltorato, 2018). Ela propunha, como princípio inicial, uma mudança no modelo de operação das fábricas, por isso ficou conhecida também como a Quarta Revolução Industrial. A Indústria 4.0 é definida pelo conjunto de tecnologias que permitem o entrosamento do mundo físico, digital e biológico (Klaus, 2018).

A busca pela vantagem competitiva é algo constante para se manter em ambientes complexos e dinâmicos, como nos mercados globalizados e dinâmicos, nos quais a mudança tecnológica ocorre de modo rápido e sistêmico. Assim, quanto mais ágeis são as mudanças tecnológicas, maiores serão as mudanças nos processos e nos mercados de trabalho (Kipper et al., 2021).

O fundamento básico da Indústria 4.0 expõe que com a conexão de máquinas, e sistemas, as empresas poderão criar redes inteligentes ao longo de toda a cadeia de produção que podem controlar os módulos do processamento de forma autônoma. (Klaus, 2018).

Se adequar à indústria 4.0 envolve a adoção de tecnologias emergentes, comunicação direta de informações entre sistemas, máquinas, pessoas e produtos, ou seja, a tão famosa Internet das Coisas (IoT). Esse processo trará uma nova era da indústria, que será cada vez mais flexível e adepta às novas tecnologias e uma demanda crescente de produtos cada vez mais customizados e que seguem essa nova linha tecnológica (Sandro, 2018).

2.1.1 Pilares da Indústria 4.0

A sustentação da indústria 4.0 como um todo é baseada em seus pilares, tabela 1, que são os responsáveis pela tecnologia e aplicados na quarta revolução industrial (Klaus, 2018).

Tabela 1: Pilares da Indústria 4.0

Pilares da indústria 4.0 Big Data e Análise ou a coleta e avaliação de muitas fontes de dados de muitas fontes diferentes. Robôs autônomos ou uso de robôs em tarefas mais precisas e inteligentes. Simulação em tempo real para apresentar um modelo virtual do mundo físico. Integração horizontal e vertical de sistemas ou integração de comunicação e cooperação ao longo de processos padronizados, tanto de forma horizontal quanto vertical. Internet das coisas ou rede mundial de objetos interconectados e uniformes, que permite a conexão com o ambiente, a resposta imediata se algo mudar e a onipresença de fornecer locação, condições físicas ou atmosféricas do objeto. Segurança cibernética e sistemas físicos cibernéticos ou comunicações seguras e confiáveis. Nuvem ou plataforma em TI baseada em nuvem. Manufatura aditiva ou processos para proporcionar maior agilidade e menor custo, com maior possibilidade de individualização e atendimento das expectativas do cliente Realidade aumentada ou variedades de informações em tempo real usadas para tomadas de decisão e procedimentos de trabalho.

Fonte: Rüßmann et al. (2015), Landher et al. (2016), Schuh, (2015)

Os sistemas transformados pelos pilares da Indústria 4.0 possuem seu modo de produção modificado, onde o fluxo torna-se otimizado por meio da atuação integrada, automatizada e otimização de todo o sistema. Desta forma, há uma maior eficiência em relação às relações tradicionais entre fornecedores, fabricantes e clientes, e entre humanos e máquinas (Rüßmann et al., 2015).

2.1.2 Princípios da Industria 4.0

Existem seis fundamentos principais para o desenvolvimento da Indústria 4.0 que caracterizam os sistemas inteligentes que tendem a surgir nos próximos anos:

– Operação em tempo real: é a aquisição e tratamento de dados de forma praticamente instantânea (Sandro, 2018);

– Virtualização: uma cópia virtual das Fábricas Inteligentes é criada por sensores de dados interconectados (que monitoram processos físicos) com modelos de plantas virtuais e modelos de simulação, permitindo a rastreabilidade e o monitoramento remoto de todos os processos por meio dos inúmeros sensores espalhados ao longo da planta (Sandro, 2018);

– Descentralização: A tomada de decisões poderá ser feita pelo sistema cyber físico de acordo com as necessidades da produção em tempo real. Além disso, as máquinas não apenas receberão comandos, mas poderão fornecer informações sobre seu ciclo de trabalho. Desta forma, os módulos das fábricas inteligentes trabalharão de forma descentralizada, a fim de aprimorar os processos de produção (Sandro, 2018);

– Orientação a serviços: Utilização de arquiteturas de software orientadas a serviços aliado ao conceito de Internet of Services, ou seja, oferecimento dos serviços (dos sistemas cyber-físicos, humanos ou das Indústrias Inteligentes) através da computação em nuvem (Sandro, 2018);

– Modularidade: Produção de acordo com a demanda, acoplamento e desacoplamento de módulos na produção, oferecem flexibilidade para alterar as tarefas das máquinas facilmente (Sandro, 2018).

2.2 Computação em Nuvem (Cloud Computing)

Cloud computing é um conjunto de princípios e abordagens para fornecer através da nuvem infraestrutura de computação, serviços, plataformas e aplicações sob demanda aos usuários em uma rede. Com a cloud Computing, os departamentos de TI ficam livres da tarefa dispendiosa de iniciar implantações personalizadas, pois as unidades de negócio podem elas mesmas solicitar e implantar seus próprios recursos (Klaus, 2018). Clouds e a Cloud Computing não são uma tecnologia propriamente dita, mas uma abordagem que inclui a adoção de várias tecnologias, como sistemas operacionais, softwares de virtualização e ferramentas de automação e de gerenciamento. Os sistemas operacionais são necessários para configurar as redes e hospedar as interfaces de usuário. A virtualização é usada para abstrair os recursos e agrupá-los em clouds. Os softwares de automação permitem alocar os recursos e, por fim, as ferramentas de gerenciamento servem para provisionar novos ambientes (Klaus, 2018). Gestores dos mais diversos segmentos já perceberam os potenciais da implementação da cloud em suas áreas de atuação. Apenas em 2015, a implantação de cloud cresceu 49% na América Latina. Seguindo essa perspectiva, o setor industrial é um dos segmentos que têm mais potencial de ser grandemente beneficiado com a cloud na indústria 4.0 (Klaus, 2018).

2.4 Manutenção

As ações básicas da manutenção encontram-se com o objetivo de evitar a degradação e prolongar a vida útil dos equipamentos e instalações, gerada pelo tempo de uso e o desgaste natural dos mesmos (NASCIMENTO; DA SILVA, 2021).

Conforme descrito na ABNT/NBR 5462 (1994), a manutenção é descrita como a combinação de ações técnicas e administrativas, incluindo as de supervisão, com o objetivo de manter ou recolocar um item em um estado no qual ele seja capaz de desempenhar uma função pretendida. Ou seja, é o conjunto de ações necessárias para que um determinado equipamento continue a realizar as funções para as quais foi projetado, conforme um nível de desempenho exigido (XENOS, 2014).

A manutenção tem como obrigação eliminar a necessidade de intervenções corretivas não programadas, de modo que seja capaz de prever as falhas de maneira que a disponibilidade dos equipamentos seja assegurada e os eventos inesperados sejam mitigados. (KARDEC; NASCIF, 2013).

2.4.1 Tipos de Manutenção

Para Gregório e Silveira (2018) a manutenção corretiva é efetuada após o episódio de uma pane, quando o componente é utilizado até a sua extenuação. Esse tipo de manutenção tem como objetivo recolocar determinado item em plenas condições de uso para a realização da função desejada.

A manutenção preventiva atua de forma a reduzir ou evitar que o problema aconteça considerando um plano realizado previamente. A manutenção preventiva é realizada em intervalos definidos de forma a buscar o aumento da confiabilidade e disponibilidade dos equipamentos, segundo Kardec e Nascif (2013).

A manutenção preditiva, chamada também como manutenção sob condição, é dada pela atividade na modificação de parâmetros de condição ou desempenho, obedecendo a uma sistemática. Por meio de técnicas preditivas é realizado o monitoramento da condição e a ação de correção. Seu propósito é prevenir falhas nos equipamentos mediante acompanhamento de determinados parâmetros, permitindo que o equipamento opere pelo maior tempo possível e, contribuindo para uma melhora na disponibilidade à medida que não promove intervenção nos equipamentos, ainda de acordo com Kardec e Nascif (2013).

2.5 Eficácia geral do equipamento (OEE)

O indicador OEE (Overall Equipment Effectiveness), em português conhecido como Eficiência Global do Equipamento, é uma ferramenta quantitativa que é altamente utilizada para a produtividade de equipamentos nas indústrias. Seu objetivo reflete o interesse de verificar e eliminar as perdas e propagar a melhoria de desempenho e confiabilidade entre as instalações (HENG et al., 2019).

Ainda segundo Heng et al. (2019) o OEE é apontado como uma ferramenta de análise fundamentada na multiplicação de três elementos de medida, sendo eles: disponibilidade, desempenho e qualidade, conforme mostra Eq. 1.

OEE = Disponibilidade x Desempenho x Qualidade Equação (1)

Onde:

Disponibilidade = Tempo de operação / Tempo de disponibilidade planejado;

Desempenho = Velocidade real / Velocidade de projeto;

Qualidade = Produtos bons / Total de produtos produzidos.

O resultado do OEE é expresso em percentual e indica a quão eficiente e produtiva é uma máquina ou processo industrial.

O indicador OEE aprecia o tempo produtivo de fabricação, considerando todas as perdas da atividade (VIJAYAKUMAR; ARCHANA.; KAMALAKANT, 2018). Por meio deste indicador é viável realizar a avaliação do desempenho da máquina, e identificar a eficácia da mesma (DEWI; ALHILMAN; ATMAJI, 2020).

De acordo com Slack, Brandon-jones e Johnston (2018), a dedução da fórmula envolve os seguintes aspectos:

- O tempo operacional total está relacionado às perdas de disponibilidade, que englobam o tempo não trabalhado devido a paradas não planejadas, atrasos planejados e falhas de equipamentos.

- O tempo operacional líquido diz respeito às perdas de velocidade, que incluem perdas relacionadas à mão de obra não especializada, rendimento abaixo do esperado e atrasos em relação à tecnologia disponível.

- O tempo operacional útil abrange as perdas de qualidade, que englobam retrabalho, atividades de controle variadas, inspeção e tratamento de reclamações.

Conforme Oliveira et al. (2019), a disponibilidade refere-se ao tempo total em que um sistema ou máquina fica inativo devido a configurações de ajuste, falhas e outras paradas. O desempenho é determinado pela relação entre a velocidade operacional planejada e a velocidade real do sistema. Já a qualidade está relacionada à quantidade de produção e ao número de defeitos.

De acordo com Surbakti e Marizka (2019), independentemente do ramo de atuação, o Instituto Japonês de Manutenção de Plantas (JIPM) estabeleceu uma escala mundial de referência para o padrão médio ideal de OEE de 85%. Os critérios que devem ser mantidos incluem uma disponibilidade de 90%, desempenho de 95% e qualidade compatível com 99,9%.

Existem seis grandes perdas no processo que afetam o OEE, sendo elas: perdas de disponibilidade, relacionadas a configurações, ajustes e quebras; perdas de eficiência de desempenho, que englobam marcha lenta, pequenas paralisações ou redução de velocidade; e perdas de qualidade, que incluem defeitos, retrabalho e baixo rendimento. (CHEAH; PRAKASH; ONG, 2020).

A indústria tem adotado cada vez mais o conceito de OEE, pois ele permite monitorar o desempenho de uma máquina de acordo com suas capacidades técnicas e em um contexto industrial ideal (ANVARI; EDWARDS, 2011).

3. Materiais e Métodos

3.1 Componentes do projeto

Para a realização do projeto, foram utilizados componentes pertinentes ao ramo de automação para a análise e controle da linha de produção, abaixo foram destacados os principais itens e materiais do sistema.

3.1.1 Controlador Lógico programável (CLP)

O Controlador Lógico Programável foi criado em 1968 na Hydronic Division da General Motors, nos Estados Unidos, para solucionar o problema da dificuldade de alterar a lógica de controle dos painéis de comando a cada mudança na linha de montagem. Essas mudanças demandam muito tempo e dinheiro. Sob a liderança do engenheiro Richard Morley, uma especificação foi preparada para atender às necessidades de muitos usuários de circuitos à reles, não só da indústria automobilística, mas de toda a indústria manufatureira. Assim, foi criado um equipamento versátil e fácil de usar, que continua evoluindo e diversificando cada vez mais os setores industriais e suas aplicações. Desde a primeira versão até os dias de hoje, os controladores lógicos têm evoluído significativamente em diversos aspectos, como a variedade de tipos de entradas e saídas, o aumento da velocidade de processamento, a inclusão de blocos lógicos complexos para tratamento das entradas e saídas e principalmente o modo de programação e a interface com o usuário (Vitor, 2013).

3.1.2 Inversores de Frequência

Os conversores de frequência, também conhecidos por inversores de frequência, são dispositivos eletrônicos que convertem a tensão de uma rede alternada senoidal, em tensão contínua e finalmente convertem esta última, em uma tensão de amplitude e frequência variáveis (Franchi, 2009).

A denominação Inversor ou Conversor é muito controversa, sendo que alguns fabricantes utilizam Inversor e outros, Conversor. Inerentemente ao projeto básico de um Conversor de Frequência, teremos na entrada o bloco retificador, o circuito intermediário composto de um banco de capacitores eletrolíticos e circuitos de filtragem de alta frequência e finalmente o bloco inversor, ou seja, o inversor na verdade é um bloco composto de transistores IGBT, dentro do conversor (Franchi, 2009).

Na indústria, entretanto, ambos os termos são imediatamente reconhecidos, fazendo alusão ao equipamento eletrônico de potência que controla a velocidade ou torque de motores elétricos. Eles são usados em motores elétricos de indução trifásicos para substituir os rústicos e pesados sistemas de variação de velocidades mecânicos, tais como polias, inversores de velocidade e variadores hidráulicos, bem como os custosos motores de corrente contínua e que exigem manutenção periódica (seja preventiva ou preditiva, com elevado grau de controle) pelo conjunto motor assíncrono e inversor, mais barato, de manutenção mais simples e reposição profusa (Franchi, 2009).

3.1.2 Gateway eWON Flexy 205

O eWON Flexy 205 é um versátil gateway e roteador de acesso remoto IdCI (Internet das Coisas Industrial) desenvolvido para fabricantes de máquinas. Além de acesso remoto VPN com serviços de conectividade remota eWON Talk2M, esse gateway permite ativar notificações de alarme, leitura de dados de máquinas, manutenção de registros históricos de maneira a monitorar e coletar indicadores chave de desempenho (KPIs) essenciais para análises e manutenção preditiva. Além dessas funcionalidades, o gateway pode ser configurado à medida de suas necessidades de conectividade específicas através da adição de placas de extensão, atualmente ou quando essa necessidade surgir futuramente.

Essa solução pode conter todas as funcionalidades, das mais simples às mais complexas. Adicionalmente, também é possível integrar dados em seus próprios sistemas ou plataformas em nuvem usando a interface de programação de aplicativos (API) Talk2M, scripts HTTP ou MQTT, apenas para referir alguns protocolos suportados.

O equipamento Flexy 205, conta com um módulo que pode ser integrado para a utilização de GSM, tornando uma estação móvel, a fim de emitir sinais para o responsável.

O Talk2M é o primeiro serviço seguro de conectividade industrial na nuvem. Com servidores espalhados por todo o mundo, o Talk2M oferece uma solução altamente confiável, eficiente e segura para conectar-se a máquinas remotamente. O Talk2M reúne milhares de contas e gerencia milhares de conexões por dia, incluindo o rastreamento completo da conexão da trilha de auditoria.

3.1.3 Sensores

Os sensores são componentes essenciais em um transportador industrial, pois são responsáveis por monitorar e controlar o processo de transporte de materiais, garantindo sua eficiência e segurança. Os sensores podem detectar a presença, posição, velocidade, direção, peso e outras características dos objetos transportados, permitindo o controle automático do fluxo de materiais e evitando problemas como obstruções, colisões e derramamentos. Além disso, os sensores podem ser integrados a sistemas de automação e gerenciamento de dados, permitindo a coleta e análise de informações sobre o desempenho do transportador e do processo industrial como um todo, o que contribui para a otimização e melhoria contínua da produção.

3.1.4 Robô Colaborativo

Os robôs colaborativos, também conhecidos como cobots, são uma categoria de robôs projetados para trabalhar em colaboração com seres humanos em ambientes de trabalho compartilhados. Ao contrário dos robôs tradicionais, que são programados para executar tarefas específicas de forma autônoma, os cobots são projetados para trabalhar ao lado de operadores humanos, compartilhando espaços e tarefas em conjunto. Esses robôs são equipados com sensores de segurança, tecnologias de visão computacional e sistemas de controle de movimento que permitem detectar e evitar colisões com humanos e outros objetos no ambiente de trabalho. Os cobots são utilizados em diversas aplicações industriais, como montagem, embalagem, inspeção de qualidade e até mesmo em serviços de saúde, onde podem ser usados para auxiliar em procedimentos cirúrgicos ou no atendimento a pacientes. A principal vantagem dos robôs colaborativos é a sua capacidade de aumentar a eficiência e a produtividade do trabalho humano, permitindo que os operadores realizem tarefas mais complexas e de maior valor agregado, enquanto os cobots executam as tarefas mais repetitivas e perigosas.

3.1.5 Sistema de Visão Industrial

O sistema de visão industrial é uma tecnologia que utiliza câmeras e softwares para realizar inspeções e análises em processos produtivos. Essa ferramenta é capaz de identificar falhas em produtos, verificar dimensões, realizar contagem, rastreamento, entre outras funções. Com a utilização do sistema de visão industrial, é possível aumentar a produtividade, reduzir custos e garantir a qualidade dos produtos, pois a tecnologia é capaz de identificar problemas com precisão e rapidez, o que pode levar a correções imediatas. Além disso, essa ferramenta pode ser integrada a outros sistemas, como robôs, transportadores e dispositivos de segurança, tornando os processos produtivos ainda mais eficientes.

3.1.6 Esteira Transportadora

Esteira transportadora industrial é um equipamento utilizado para movimentação de materiais em diversos setores da indústria, desde alimentos até automotivos. É composta por uma estrutura metálica, motor e correia que realiza o transporte dos materiais. São utilizadas para automatizar processos, aumentar a eficiência e reduzir custos. Além disso, as esteiras transportadoras industriais podem ser customizadas de acordo com as necessidades de cada empresa, permitindo a criação de soluções específicas para diferentes tipos de produção.

3.1.7 Interface Homem Máquina

A Interface Homem-Máquina (IHM) é a conexão entre a pessoa e a máquina em um sistema automatizado. Ela permite que o usuário interaja com o equipamento, monitorando, controlando e configurando suas funções de forma mais intuitiva e eficiente. As IHMs podem ser compostas por displays de LED, botões, teclados, telas touch screen, entre outros, que permitem ao usuário visualizar e manipular informações em tempo real. A IHM é uma parte importante na automação industrial, pois melhora a usabilidade dos sistemas e ajuda a reduzir erros, aumentando a produtividade e a eficiência.

3.2 Desenvolvimento do Projeto

O trabalho tem como ideia principal a disponibilidade de dados de um determinado equipamento de forma remota, garantindo maior eficiência e agilidade no momento de tomada de decisões, sejam essas de caráter produtivo de manutenção ou gerência. A ideia surgiu depois da percepção de que a indústria brasileira tem sofrido mudanças de forma dinâmica nos últimos anos, devido ao cenário econômico e tecnológico instalado no país. Percebe-se que devido ao alto custo de se manter vários profissionais de alto nível técnico nas empresas, várias empresas estão adotando a ideia de manter um único profissional de alto nível, que viaja entre as suas subsidiárias realizando as análises mais complexas e delegando atividades a profissionais de menor qualificação técnica, que porventura custam menos. Porém ainda existe uma grande deficiência no acesso de informações em tempo real, o que ocasiona uma demora maior deste profissional no momento de realizar análises de forma mais rápida. Aplicando o sistema desenvolvido neste trabalho pode-se minimizar esta perda de tempo na elaboração dessas análises, pois o profissional tem a possibilidade de acessar de forma instantânea os dados dos processos de sua responsabilidade. São vários os processos que têm relação direta com o tempo de tomada de decisão, alguns de importância maior, outros de menor, mas já é declarado que na somatória desses processos podemos ter grandes perdas seja ela financeira, de produto, ou até mesmo qualidade de produto. Com a chegada da indústria 4.0 dois entre seus 10 pilares têm sido abordados de uma forma mais ampla, são eles internet das coisas (IOT), armazenamento em nuvem.

O sistema foi projetado para medir a Eficácia Geral do Equipamento (OEE), um indicador que avalia o desempenho da operação de fabricação em relação ao seu potencial máximo. O estudo foi realizado durante um período de 8 horas, simulando um turno de trabalho. Os indicadores iniciais foram a Qualidade (Aprovado ou Rejeitado) e o desempenho (Rodando ou Parado).

3.3 Descrição do Projeto

No presente trabalho simulamos um sistema automatizado de produção com uma esteira transportadora controlada por um CLP cujo objetivo é gerenciar o controle de vários periféricos, incluindo uma câmera de visão para identificar peças genéricas, desenvolvidas para este experimento, na esteira e um braço robótico para retirar peças identificadas como danificadas.

Além disso, há um switch gerenciável para conectar todos os equipamentos fisicamente e um modem para gerenciamento e acesso remoto do sistema.

Elaboramos um dashboard, para facilitar a visualização, desenvolvido com o auxílio de uma plataforma gerencial para mostrar indicadores de OEE, Performance e Qualidade das peças simuladas.

4.Resultados e Discussão

Com as novas tecnologias tem se tornado cada vez mais efetiva a busca para conseguir extrair o melhor rendimento e efetividade, tanto dos funcionários quanto das máquinas. Baseando-se nesta informação, serão utilizadas as informações da máquina a qual foi realizada o monitoramento, para mostrar os resultados do projeto.

Após o estudo realizado, foram analisadas 541 peças, dentre elas, o sistema de visão industrial identificou:

– 130 peças do Produto 1;

– 112 peças do Produto 2;

– 132 peças do Produto 3;

– 128 peças do Produto 4.

Ao final do experimento tivemos 502 peças a aprovadas, conforme quadro abaixo:

Quadro 1: Indicador de qualidade ao final do experimento

QUALIDADE Aprovadas Rejeitadas 502 39

Fonte: Próprio autor, 2023.

Importante destacar que, ao utilizar a combinação de gateways Talk2M e Ewon®, foi possível acessar remotamente a linha de produção e monitorar seu desempenho durante todo o período de funcionamento do experimento. A nuvem industrial Talk2M é uma solução confiável e eficiente para conectividade remota, baseada em uma infraestrutura global e redundante de servidores. O eCatcher, outra ferramenta da Ewon®, garantiu uma conexão VPN segura através da internet para verificar o experimento. Além disso, seria possível solucionar problemas e realizar manutenção em máquinas industriais, se necessário.

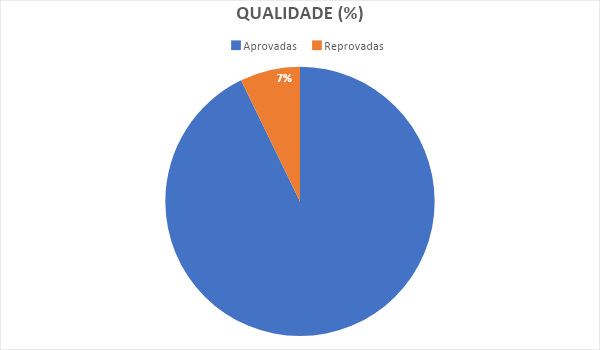

Transformando os dados do Quadro 1 em gráfico temos que 93% das peças contadas foram identificadas como aprovadas pelo sistema de visão instalado:

Gráfico 1: Indicador de Qualidade

Para o teste de performance tivemos o resultado descrito conforme quadro abaixo:

Quadro 2: Indicador de performance ao final do Experimento

PERFORMANCE Rodando (min) Parado (min) 461 19

Fonte: Próprio autor, 2023.

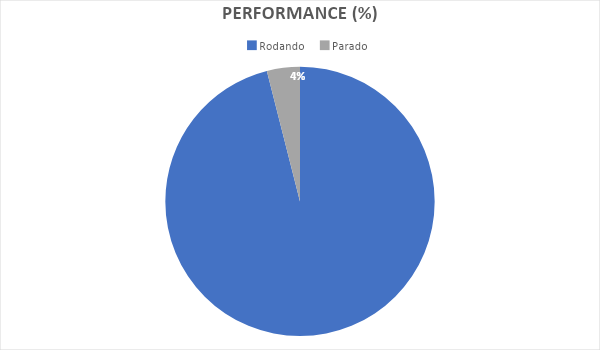

Graficamente, significa que tivemos o sistema funcionando em 96% do tempo, conforme descrito abaixo:

Gráfico 2: Indicador de Performance ao final do Experimento

5.Considerações Finais/Conclusões

Com base nos temas abordados foi possível simular um sistema altamente integrado e automatizado, capaz de aumentar a eficiência e a precisão da produção. Além disso, a comunicação usando Ethernet IP e o uso de uma VPN dedicada também parecem ser boas práticas de segurança para acesso remoto.

Aplicando esses conceitos no projeto desenvolvido é possível enxergar o quanto a tecnologia pode impactar o setor industrial, como por exemplo ao disponibilizar dados em tempo real e auxiliar em possíveis tomadas de decisões precisas.

Um ótimo exemplo que exige tomadas de decisões precisas é quando falamos de manutenção, pois indiferentemente do tipo de manutenção abordada é sempre necessário que sejam realizadas inserções de forma rápida, prática e eficiente.

6. Referências Bibliográficas

ABNT – Associação Brasileira de Normas Técnicas: NBR 5462/1994 – Confiabilidade e Mantenabilidade. Rio de Janeiro: Copyright, 1994. 37p.

ALMEIDA, P. S. de. Indústria 4.0: Princípios básicos, aplicabilidade e implantação na área industrial. São Paulo: Érica, 2019.

ANVARI, F.; EDWARDS, R. Performance measurement based on a total quality approach. International Journal of Productivity and Performance Management, v. 60, n. 5, p. 512-528, 2011.

CHEAH, C.; PRAKASH, J.A; ONG, K. S. An integrated OEE framework for structured productivity improvement in a semiconductor manufacturing facility. International Journal of Productivity and Performance Management, 2020.

Claiton Moro Franchi. Inversores de Frequência: Teoria e Aplicações – São Paulo, 2ª Edição, 2009 – Editora Érica.

DEWI, S.; ALHILMAN, J.; ATMAJI, F. T. D. Evaluation of Effectiveness and Cost of Machine Losses using Overall Equipment Effectiveness (OEE) and Overall Equipment Cost Loss (OECL) Methods, a case study on Toshiba CNC Machine. In: IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2020. p. 01, 2020.

HENG, Z., AIPING, L., LIYUN, X., & MORONI, G. Automatic estimate of OEE considering uncertainty. Procedia CIRP, v. 81, p. 630-635, 2019.

Hermann, Mario; Pentek, Tobias; Otto, Boris. (2015). Design Principles for industrie 4.0 scenarios: a literature review. Technische Universität Dortmund, pp. 11-13.

JABBOUR, A. B. L. S. et al. When titans meet – Can industry 4.0 revolutionise the envioronmentallysustainable manufacturing wave? The role of critical success factors, Technological Forecasting & Social Change, v. 132, p. 18-25, 2018.

KARDEC, A; NASCIF, J. Manutenção: Função Estratégica. 4. ed. Rio de Janeiro: Qualitymark, 2013.

Kipper, L., Iepsen, S., Dal Frono, A., Frozza, R., Furstenau, L., Agnes, J., & Cossul, D. (2021). Scientific mapping to identify competencies required by industry 4.0. Technology in society, 64.

KNOBREH, M., ANSARI, F., SEIDENBERG, U. A Knowledge-Based Approach for Linking Workforce Experience and Labor Productivity in Smart Factory Industry 4.0. Building Future Competencies – Challenges and Opportunities for Skilled Crafts and Trades in the Knowledge Economy Publisher: IAGF – Institute for Applied Research on Skilled Crafts and Trades, Vienna, Austria, 2020.

NASCIMENTO, A. U.; DA SILVA, S. P. Tratamento de falhas no setor de britagem primária de uma empresa de mineração: uma contribuição à gestão de manutenção. Research, Society and Development, v. 10, n. 14, 2021.

OLIVEIRA, R., TAKIA, S. A., SOUSA, S., & SALIMIA, M. A. Global Process Effectiveness: When Overall Equipment Effectiveness Meets Adherence to Schedule. Procedia Manufacturing, v. 38, p. 1615-1622, 2019.

PEREIRA, A. C.; ROMERO, F. A review of the meanings and the implications of the Industry 4.0 concept. Procedia Manufacturing, v. 13, p. 1206– 1214, 2017.

Rüßmann, Michael; Lorenz, Markus; Waldner, Manuela; Engel, Pascal; Harnisch, Michael; Justus. (2015). Industry 4.0: the future of productivity and growth in manufacturing industries April 09. https://www.bcg.com/publications/2015/engineered_products_project_business_industry_4_fut ure_productivity_growth_manufacturing_industries

Sandro Santos. Introdução à Indústria 4.0: Saiba tudo sobre a Revolução das Máquinas – São Paulo , 1ª Edição, 2018 – Clube dos Autores.

SCHWAB, K; DAVIS, N. Aplicando a quarta revolução industrial. São Paulo: Edipro, 2018. SHI, Z. et al. Smart factory in Industry 4.0. Systems Research and Behavioral Science, v. 37, n. 4, p. 607–617, 2020. https://doi.org/10.1002/sres.2704

SLACK, N.; BRANDON-JONES, A.; JOHNSTON, R. Administração da produção. 8ª ed. São Paulo: Atlas. 2018.

SURBAKTI, R. A. B.; MARIZKA, D. A. Overall Equipment Effectiveness Analyse for Performance of CNC Milling Machine Operation. In: IOP Conference Series: Materials Science and Engineering. IOP Publishing. p. 012052. 2019.

Tessarini Jr, G. Saltorato, P. (2018). Impactos da indústria 4.0 na organização do trabalho: uma revisão sistemática da literatura. Revista científica eletrônica de Engenharia de Produção, Produção Online,Florianópolis, sc, v. 18, n. 2, 743-769.

VIJAYAKUMAR, M. N.; ARCHANA, M. S.; KAMALAKANT, W. Exploratory Study On The Application Of IoT In CNC. In: 2018 3rd International Conference on Computational Systems and Information Technology for Sustainable Solutions (CSITSS). IEEE, 2018. p. 329-332. 2018.

Vitor Amadeu Souza. Princípios de Automação Industrial com CLP – São Paulo, 1 ª Edição, 2013 – Clube dos Autores.

XENOS, H. G. Gerenciando a Manutenção Produtiva: O caminho para Eliminar Falhas nos Equipamentos e Aumentar a Produtividade. 2. Ed. Nova Lima: Editora Falconi, 2014.