REGISTRO DOI: 10.69849/revistaft/fa10202412162211

Dhonne Nogueira Magalhães1, Érika Rodrigues Vasques2, Lucas Menezes de Araújo3, Luis Henrique de Sousa Praciano4, Pablo Brandao De Souza5, Kamylly Costa Do Amaral6, Raimundo Nonato Alves da Silva7.

RESUMO

Este estudo tem como seu principal objetivo fazer uma análise microestrutural e mecânica de uma liga de alumínio fundida, com um foco principal em suas resistências mecânicas e os seus defeitos, visando otimizar o processo, achar a causa dos principais defeitos e propor melhoria no processo para diminuição dos defeitos. O método de fundição utilizado foi a fundição por gravidade, em um molde metálico fixo, a metodologia da análise foi feita em uma análise microestrutural por metalografia com o ataque químico Keller; Em seguida, foi realizado uma análise de dureza de Rockwell F onde a média foi de 54 HRF. Na análise química constatou-se impurezas como Ferro (Fe) e Titânio (Ti), isso contribui com a formação de partículas grosseiras de fase AlFeSi, prejudicando as propriedades mecânicas desses materiais. A liga de alumínio foi a liga escolhida para esta pesquisa pois são ligas versáteis que contém como sua principal característica seu baixo ponto de fusão e sua baixa viscosidade e elevado coeficiente de transferência de calor, curto tempo de moldagem, e a desvantagem é que apresenta, durante o processo, a formação de gás hidrogênio, que pode ser controlado pelo processo de desgaseificação, e a vantagem é que as ligas não apresentam interações ou reações, metal – molde, tendo um ótimo acabamento.

Palavras-chave: Fundição. Liga de Alumínio. Molde.

ABSTRACT

The main objective of this study is to carry out a microstructural and mechanical analysis of a cast aluminium alloy, focusing mainly on its mechanical strength and defects, with the aim of optimizing the process, finding the cause of the main defects and proposing improvements in the process to reduce defects. The casting method used was gravity casting, in a fixed metal mold, the analysis methodology was carried out in a microstructural analysis by metallography with the Keller chemical attack; then a Rockwell F hardness analysis was carried out where the average was 54 HRF. The chemical analysis revealed impurities such as iron (Fe) and titanium (Ti), which contribute to the formation of coarse particles of the AlFeSi phase, impairing the mechanical properties of these materials. The aluminum alloy was chosen for this research because it is a versatile alloy whose main characteristic is its low melting point and low viscosity and high heat transfer coefficient, short molding time, and the disadvantage is that it presents, during the process, the formation of hydrogen gas, which can be controlled by the degassing process, and the advantage is that the alloys do not present interactions or reactions, metal – mold, having an excellent finish.

Keywords: Casting. Aluminum alloy. Mold.

INTRODUÇÃO

As ligas de alumínio são as mais utilizadas na indústria aeroespacial e automobilística devido à sua baixa densidade em comparação com sua resistência mecânica, segundo a revista do alumínio (2020), a liga na condição bruta de fundição apresenta uma microestrutura tipicamente constituída por dendritas de solução

sólida rica em alumínio (αAl) e partículas de silício (Si) formando um eutético irregular, com a possível presença de outras fases contendo alumínio (Al), silício (Si), ferro (Fe) e magnésio (Mg) na forma de precipitados na matriz de αAl ou nas regiões interdendríticas. A maioria destes elementos de liga apresenta baixa tendência para formação dos nano precipitados endurecedores que aumentam a dureza e a resistência mecânica do material.

A fundição do alumínio é um processo fundamental na indústria metalúrgica, utilizado para a produção de peças e componentes com alta precisão e resistência, a partir do alumínio em estado líquido. Este processo envolve o aquecimento do metal a altas temperaturas até sua fusão, seguido de seu despejo em moldes para

solidificação e obtenção da forma desejada. O alumínio é amplamente escolhido em várias aplicações devido às suas propriedades vantajosas, como baixa densidade, alta resistência à corrosão, excelente condutividade térmica e elétrica, além de ser altamente reciclável, conforme a revista do alumínio (2020). Temos como objetivo realizar a fundição do material (Alumínio) em um molde permanente que é preenchido pelo metal fundido

usando somente a força de gravidade. Logo em seguida iremos realizar o teste de dureza para avaliarmos a peça nesse aspecto e através da análise metalográfica os componentes e características estruturais da amostra Alumínio sem tratamento, analisando e identificando os microconstituintes, problemas e falhas na peça

estudada.

A fundição do alumínio é um processo fundamental na indústria metalúrgica, utilizado para a produção de peças e componentes com alta precisão e resistência, a partir do alumínio em estado líquido.

MATERIAIS E MÉTODOS

O processo é iniciado com a separação da matéria prima alumínio reciclado (Al), onde utilizamos 400g ; Mostrada na Figura 01. Utilizou-se um molde permanente metálico em formato de polia, roda que gira em torno de um eixo. Foi realizada a fusão do alumínio utilizando um cadinho com desmoldante para que não ocorra adesão entre o cadinho e o metal líquido, para a mobilização do cadinho utilizamos também um tenaz.

A fabricação consistiu nas seguintes etapas:

- Derreter: O metal é fundido, o material foi levado ao forno mufla que tem a capacidade de 1200°C a uma temperatura de 902°C, após 18 minutos o material fundiu-se. Ilustrada na Figura 02.

- Moldar: O metal líquido é vazado no molde por gravidade, o tempo de vazamento foi de 4 segundos.

- Solidificar: O metal se solidifica no molde em cerca 3 segundos após ser vazado. Mostrada na imagem 03.

- Resfriar: A liga resfria-se de forma natural sem aplicação de agentes para resfriamento. O resfriamento levou em torno de 30 segundos.

- Remoção: O molde é desmontado para a remoção da peça, no qual devido o excesso de material despejado, foi utilizado uma serra de arco e um torno CNC para a retirada da peça do molde.

Figura 01 –.Alumínios em cubo, cada cubo contendo 100g.

Figura 02 – Forno fusor.

Figura 03 – Molde com a peça fundida

Figura 04 – Peça pronta

Para a análise microestrutural e investigação do alumínio reciclado realizamos o processo de metalografia. O processo iniciou-se com o corte da peça em sentido transversal, usou-se uma cortadora metalográfica com o líquido refrigerante para que não houvesse o superaquecimento e alterasse a microestrutura da peça. Em seguida selecionamos uma das faces da peça cortada para análise, realizou-se o lixamento com lixas abrasivas com granulometrias #180, #240, #320#600 e finalizando com a #1200 e #2500. que contém a menor granulometria garantindo o melhor acabamento.

Em seguida, a superfície foi polida com um pano metalográfico e com pasta de diamante, e por fim, utilizou-se o reativo de Keller (2,5 ml de ácido nítrico, 1,5 ml de ácido clorídrico e 1,0% de ácido fluorídrico diluídos em 95 ml de água destilada). que é recomendado para as ligas de alumínio com baixos teores de silício. A análise microestrutural foi realizada por microscopia óptica.

Para caracterizar os elementos químicos da peça após a fundição, foi utilizado um espectrômetro de emissão óptica. Realizou-se o lixamento da superfície e aplicou-se álcool isopropílico para eliminar qualquer contaminação.

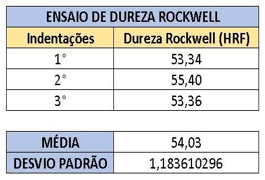

Foi realizado o ensaio de dureza Rockwell F (HRF). Para avaliarmos a dureza do material fundido, realizamos o ensaio de dureza utilizando o equipamento Durômetro Rockwell Series 2000, Instron, no qual foram realizadas um total de 5 (cinco) indentações com uma ponteira esférica de aço com 1/16” de diâmetro de sob uma carga de 50 kgf.

RESULTADOS E DISCUSSÕES

Peças fundidas precisam apresentar as seguintes especificações: qualidade uniforme, ausência de falhas, bolhas, porosidades, trincas ou outros defeitos de contração, pontos rígidos e quaisquer outros defeitos que comprometam sua utilização (NBR 6941, 2015).

Ao realizar a análise metalográfica foi possível encontrar alguns defeitos como mostrado nas imagens a seguir:

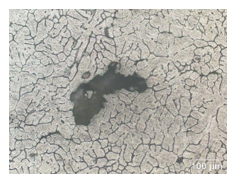

Figura 06- Imagem Microscópica de rechupe.

Figura 07- Imagem microscópica de rechupe

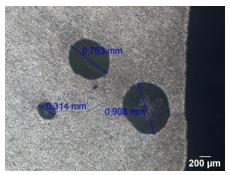

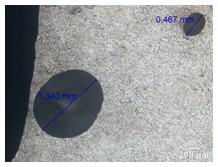

Figura 08– Imagem microscópica de microporosidades

Figura 09– Imagem microscópica de microporosidades

Na figura 06 e 07 podemos identificar a presença de um defeito chamado rechupe. Rechupes podem ser formados na parte superior, no final da solidificação, caso não haja metal disponível para preencher a cavidade de contração. (BALDAM, 2014).

O massalote tem a função de suprir a falta de metal quando ocorre a solidificação, tendo em vista que quando ocorre a solidificação da peça fundida o metal se contrai e diminui de volume.

O molde que foi utilizado não havia massalote, com isso ocorreu a falta de metal e ocasionou a presença de rechupes. Segundo o princípio de transferência de calor, durante o processo de fundição a solidificação ocorre de fora para dentro devido a transferência de calor do meio externo para o interno. Portanto, a região próxima ao molde tende a se solidificar mais rapidamente, com isso pode ocorrer a formação de rechupes.

Já na figura 08 e 09 é possível observar a presença de microporosidades. A microporosidade se dá pela absorção de gás e a falta da saída dela. As elevadas temperaturas também favorecem a absorção de gases no metal líquido (lei de Sieverts), gases esses provenientes da decomposição do vapor de água presente na atmosfera ou de hidrocarbonetos resultantes da queima dos gases de combustão. Por esse motivo, recomenda-se que sejam evitadas temperaturas de vazamento muito superiores a 700 °C (GOMES, 1987).

Porosidades ocorrem porque o gás participa da solução durante solidificação ou porque o metal líquido não pode alimentar através de regiões interdendríticas para compensar o encolhimento do volume associados com a solidificação (HANBING, QINGYOU e MEEK 2008).

No molde que foi utilizado não havia saída para gases com isso gerou bolha de gases no metal solidificado, outro motivo que pode ocasionar a microporosidade no metal é o resfriamento inadequado, se o metal esfria de maneira muito rápida ou desigual, pode ocorrer uma solidificação irregular. O tempo do processo de resfriamento ocorrido na peça foi de 30 s, o tempo esperado seria de 10-30 Minutos segundo a norma ABNT NBR 15510:2007 pois a peça é um Al-Si.

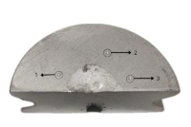

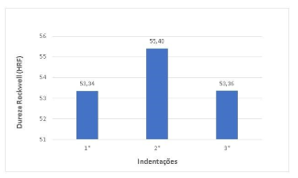

A liga de alumínio fundida foi submetida a teste de dureza Rockwell (escala HRF) para avaliar as suas propriedades mecânicas. Foram realizadas 3 indentações. Como mostra a imagem 10.

Figura 10- Imagem das indentações realizadas na peça.

Podemos correlatar a dureza da peça com a microestrutura desta. Analisando os dados, observou-se que a dureza foi significativamente maior na interface de resfriamento 02 em comparação com as zonas 01 e 03.

Na tabela 01, apresenta estatísticas descritivas (média, mediana e desvio padrão) que comprovam que quanto mais distante da interface de resfriamento mais frágil fica o material

Tabela 01- Valores de Média, Mediana e Desvio padrão.

Figura 11– Ensaio de dureza superficial (HRF) da peça de alumínio fundido.

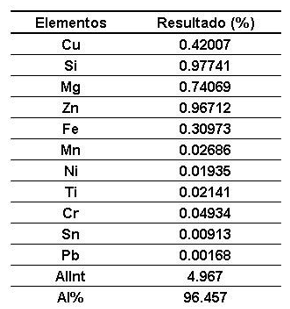

Para análise da composição química foi utilizado um espectrômetro de emissão óptica PDA-700, para a quantificação elementar usou-se a medida em porcentagem. Realizou-se a análise do alumínio antes e depois de sua fundição.

O primeiro material que foi utilizado para a análise foi o alumínio não fundido e obteve-se como resultado que o elemento Alumínio (Al) que constitui a maior parte do metal, com 96,712% de composição, pode-se observar também a gente contaminantes como o Como o ferro com 0,309% que forma partículas de AlFeSi fazendo com que reduza a ductilidade e resistência da peça (ASM Hanbook, volume 15). Manganês 0,740% podendo formar partículas de AlMnSi atentando suas propriedades mecânicas.(Polmear, 2006). Ilustração de seus componentes químicos na imagem 12.

Figura 12– Valores da composição química elementar da análise de emissão óptica do material não fundido

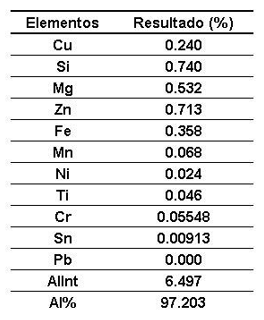

Ao fazer a análise química do material fundido, pudemos efetuar uma comparação entre os dois materiais. Obteve-se como resultado e diferença o aumento da % de alumínio (Al) em sua composição e o desaparecimento do elemento chumbo (Pb) com isso percebeu-se que a pureza do alumínio (Al) aumentou. Como ilustra a imagem 13.

Figura 13– Valores da composição química elementar da análise de emissão óptica do material não fundido.

CONCLUSÃO

A compreensão e o controle das microestruturas metálicas são fundamentais para otimizar as propriedades mecânicas e tecnológicas dos metais fundidos.

No processo de solidificação, pode ser constatado a presença de defeitos na peça como por exemplo rechupes e microporosidades segundo a norma ABNT NBR 10068, as peças fundidas não podem ter esses defeitos pois alteram principalmente em sua propriedade mecânica, para otimizarmos o processo e criarmos uma peça sem defeitos é essencial primordialmente projetarmos um molde com massalote e com canais de saída para os gases, evitando assim os defeitos na peça.

Peças fundidas devem atender a especificações rigorosas de qualidade, como uniformidade estrutural e ausência de defeitos, conforme preconizado pela norma NBR 6941 (2015). A análise metalográfica realizada evidenciou a presença de defeitos como rechupes, microporosidades e bolhas de gases, frequentemente relacionados à ausência de massalotes e de saídas adequadas para gases no molde, bem como ao resfriamento inadequado. Esses fatores impactam negativamente a integridade das peças, comprometendo sua utilização.

Os testes de dureza Rockwell (escala HRF) demonstraram que a interface de resfriamento apresentou maior dureza em comparação com outras zonas, pudemos visualizar que o inoculante é essencial para a fabricação de peças com mais rigidez. Os inoculantes desempenham um papel fundamental na fundição do alumínio, especialmente na melhoria das propriedades mecânicas e na redução de defeitos. Esses materiais são adicionados ao metal fundido para modificar a estrutura do grão durante a solidificação, promovendo o refinamento dos grãos e a homogeneidade da microestrutura.

Na análise química, realizada por espectrometria, revelou um aumento na porcentagem de alumínio (Al) e o desaparecimento do chumbo (Pb), indicando uma maior pureza do material fundido, a composição química do alumínio e suas ligas é expressa em percentagem, de acordo com a norma ASTM B-221.

Portanto, a otimização das propriedades mecânicas e estruturais das peças fundidas exige o controle rigoroso dos processos de fundição, incluindo o uso de moldes adequados, inoculantes e métodos de resfriamento eficientes, garantindo produtos com qualidade superior e adequados às exigências industriais.

REFERÊNCIAS BIBLIOGRÁFICAS

5 fatos sobre a sustentabilidade do alumínio. Revista Alumínio, 2020. Disponível em: <https://revistaaluminio.com.br/ dia-do-meio-ambiente-5-fatossobre-a-sustentabilidade-do-aluminio/ >. Acesso em: 10 de dezembro de 2024.

Associação Brasileira do Alumínio < Disponível em: http://www.abal.org.br/industri a/introducao.asp >. Acessado em 30 de novembro de 2024

ASM International. (1993). Aluminum and Aluminum Alloys. ASM Handbook, Volume 2

Metalografia dos Produtos Siderúrgicos Comuns – Colparte 4°ed. Aços Ferros Fundidos

Revista do alúminio (2020), 54° ed allister 9°ed

Vicente Chiaverini 7°ed Ciência e Engenharia de Materiais Uma Introdução – Callister 9°ed

1,3,4,5,6Alunos de Graduação do Curso de Engenharia de Materiais da Escola Superior de Tecnologia, UEA – Universidade do Estado do Amazonas,

2Aluna do PPGEM UFAM, Av. Darcy Vargas,1200, 69050-020, Manaus, Amazonas Brasil.

*Autor para correspondência. E-mail: kcda.emt21@uea.edu.br