ANALYSIS OF THE APPLICATION OF THE IO-LINK COMMUNICATION PROTOCOL AS A SOLUTION IN A PRODUCTION SYSTEM, REINFORCING THE CONCEPTS OF INDUSTRY 4.0: A CASE STUDY IN A COMPANY AT THE AUTOMOTIVE SECTOR

REGISTRO DOI: 10.5281/zenodo.7930042

Beatriz Rodrigues de Lima

Jeane Gonzaga dos Santos

Larissa Suemi Nakahara Kimura

Ramon Santana Rodrigues

Vinicius Ribeiro de Souza

Carlos Noriega

Resumo: A comunicação em um processo produtivo é a chave para uma boa produção, uma vez que ela permite a troca de dados entre todas as etapas necessárias, se comportando como o “cérebro” do processo fazendo com que ele seja fluido e assertivo, portanto, se faz necessário que a comunicação esteja alinhada para que erros e perdas não ocorram. O presente trabalho estuda a utilização da ferramenta IO-Link integrada a tecnologia RFID com o intuito de proporcionar melhorias ao sistema produtivo de uma empresa do ramo automotivo. Para a realização da pesquisa foi feito um estudo de caso através de uma pesquisa exploratória e com abordagem qualitativa e interpretativa em uma empresa a qual refere-se à “XYZ”, que utiliza a tecnologia Profibus em sua linha de produção, onde uma de suas linhas sofreu uma falha que causou prejuízos e necessidade de substituição dos equipamentos. Visando suprir o gap, a empresa necessitou de um novo recurso no qual atendesse às suas demandas e que houvesse maior confiabilidade no processo. O trabalho propõe uma discussão e aborda a ligação do IO-Link à Indústria 4.0, assim como os seus benefícios para a indústria. Conclui-se que o IO-Link reforça os valores da Indústria 4.0 e permite automação, flexibilidade, conectividade e apresenta uma visão ampla sobre o cenário atual do processo, mostrando os dados em tempo real, auxiliando nas tomadas de decisões do processo e para o estudo em questão se mostrou uma alternativa rentável devido ao seu menor custo ao comparado com outros no mercado.O presente trabalho apresenta a utilização da ferramenta IO-Link integrada a tecnologia RFID com o intuito de proporcionar melhorias ao sistema e aos processos de um setor automotivo. Para a realização da pesquisa, foi feito um estudo de caso em uma empresa, a qual chamaremos de “XYZ”, que utiliza a tecnologia Profibus em sua linha de produção onde uma de suas linhas sofreu uma falha que causou prejuízos a empresa e necessidade de substituição dos equipamentis. . Visando suprir o gap, a empresa necessitou optar por um recurso no qual suprisse as suas demandas e houvesse maior confiabilidade no processo. Durante o desenvolvimento do trabalho abordaremos a ligação do IO-Link a Industria 4.0 assim como os seus benefícios e a sua importância nas indústrias, pois o mesmo permite que a empresa tenha uma visão mais ampla sobre o cenário atual da empresa por apresentar os dados em tempo real, atuando nas tomadas de decisões referente

Palavras-chave: IO-Link, Profibus, Indústria 4.0, RFID

Abstract: Communication in a production process is the key to a good production, since it allows the exchange of data between all the necessary steps, behaving as the “brain” of the process, making it fluid and assertive, therefore, it is necessary for communication to be aligned so that errors and losses do not occur. The present work studies the use of the IO-Link integrated with RFID technology to provide improvements to the production system of an automotive company. To carry out the research was made a case study through exploratory research and with qualitative and interpretive approach in a company that refers to “XYZ”, which uses Profibus technology in its production line where one of its lines suffered a failure that caused damage and the need to replace equipment. To fill the gap, the company needed a new resource that would meet its demands and that there was greater reliability in the process. The work proposes a discussion and addresses the connection of IO-Link to Industry 4.0, as well as its benefits for the industry. It is concluded that IO-Link reinforces the values of Industry 4.0 and allows automation, flexibility, connectivity and presents a broad view of the current scenario of the process, showing data in real time, assisting in making process decisions and for this study proved to be a profitable alternative due to its lower cost compared to others on the market.The present work presents the use of the IO-Link tool interconnected with RFID technology in order to provide improvements to the system and processes of an automotive sector. In order to carry out the research, a case study was carried out in a company, which we will call “XYZ”, which used Profibus technology in its production line, causing losses to the company due to unexpected machine stops. In order to reduce the losses caused by the technology used, the company needed to choose another resource which would meet its demands and have greater reliability in the process. During the development of the work we will approach the connection of IO-Link to Industry 4.0 as well as its benefits and its importance in the industries, as it allows the company to have a broader view of the current scenario of the company by presenting the data in real time, acting in decision-making related to the business.

Keywords: IO-Link, RFID, Industry 4.0, Profibus

1. Introdução

Os avanços tecnológicos vêm surgindo no cotidiano da vida humana desde o século XVIII através das Revoluções Industriais, com isso, aumentaram a produtividade das empresas e setores, buscando estratégias para redução dos custos de produção e aumento da eficiência, por meio da introdução dessas novas tecnologias emergentes ao decorrer do tempo (RANGEL et al., 2019).

Nos dias atuais a presença das tecnologias em todos os aspectos da vida do ser humano, seja no âmbito social, profissional, privado ou público, se faz presente o uso do termo “Tecnocultura” (PENLEY; ROSS, 1991) e é definido como: “processo pelo qual as ‘novas tecnologias culturais’ estariam penetrando com mais profundidade na sociedade ocidental de forma a criar ambientes que parece “quase como uma segunda natureza” (PENLEY; ROSS, 1991, p. 12).

No setor industrial o incremento das chamadas novas tecnologias se faz visível e presente, justamente para acompanhamento das novas tendências mundiais. A chamada 4° Revolução Industrial, traz em sua essência a implementação de sistemas tecnológicos avançados, como por exemplo, Inteligência Artificial, Realidade Aumentada, Internet das Coisas (IoT), robótica, computação em nuvem, utilização da radiofrequência para análise de parâmetros e assim alterar ou atualizar o modo de produção e a gestão desses bens, sendo definida por Sugayama e Negreli (2016):

Indústria 4.0 é um acrônimo que foi utilizado pela primeira vez na Alemanha para designar a evolução da indústria atual para uma indústria automatizada, na qual os meios de fabricação e os produtos estão interconectados permitindo que, decorrentes da troca de informações entre eles, decisões de produção sejam tomadas de maneira autônoma pelas ferramentas e sistemas da fábrica. Fábrica que passa a ostentar o status de “cyber-indústria”. (SUGAYAMA; NEGRELI, 2016, p. 2).

Dentre os pilares da Indústria 4.0 está a chamada Internet da Coisas (IoT), Internet of Things, conceito que descreve com uma rede, aparelhos, equipamentos e objetos físicos conectados e integrados a sensores, software e outras tecnologias, visando a conectividade e troca de informações entre todos os dispositivos da rede (LEMOS, 2013).

Segundo dados da consultoria IoT Analytics, no ano de 2021 o número de aparelhos e equipamentos conectados e ativos com IoT chegou à marca de 12,2 bilhões e há uma projeção, com a retomada do setor, que no ano de 2025 tenha cerca de 27 bilhões de dispositivos conectados.

Dentre as tecnologias que vem surgindo com a implementação da Indústrias 4.0 e seus benefícios, pode-se citar a tecnologia de RFID (radio frequency identification) que se trata de identificação por radiofrequência, onde ela se baseia na comunicação entre tags e leitores, utilizando de antenas para envio e recebimento de ondas de sinais e frequências onde se busca uma identificação única, que armazenam e recuperam dados (DENUWARA et al., 2019).

No Brasil o crescimento da utilização desta tecnologia vem sendo notável, pode passar despercebida por alguns, entretanto a presença pode ser vista no acesso a ambientes e condomínios através de tags, assim como a passagem facilitada em pedágios, onde é feita a identificação do carro/pessoa e a liberação da passagem e posteriormente é feita a cobrança por diversos meios de pagamento. Sua utilização não se restringe apenas a liberação e acesso, no ano de 2022 a empresa varejista de moda Lojas Renner, concluiu o projeto de implementação de etiquetas RFID, onde foram aplicadas em 100% dos seus itens comercializados, com a finalidade e funcionalidade de alarme antifurto através da gestão de dados e disponibilidade dos produtos em tempo real.

Pode-se dizer que não é apenas no Brasil que a tecnologia tem sido discutida e consequentemente aplicada no dia a dia da população, segundo os autores Haibi (et al., 2022), a atenção e busca por materiais, artigos e publicações sobre RFID tem crescido nos últimos anos e os números auxiliam a demonstrar a situação, onde foi constatado que no intervalo entre 2000 e 2020, 50% das publicações e artigos foram realizadas ou datadas nas principais bibliotecas digitais como IEEE Xplore, Scopus e Web of Science, nos primeiros 12 anos do período, já o restante do material se dá ou é datado nos últimos 8 anos do período e o número tende a crescer nos próximos anos devido às constantes atualizações de tecnologias e consequentemente os impactos e inovações que trazem.

Ainda segundo os autores, Haibi (et al., 2022), na pesquisa realizada com amostra das principais bibliotecas digitais, os países que mais possuem artigos ou publicações acerca do RFID são respectivamente os Estados Unidos, China e se alternam nas demais posições, Austrália, Canadá e Reino Unido.

Apesar dos avanços e benefícios trazidos com a implementação do RFID ainda assim surgem algumas situações que devem ser levadas em conta e podem ser desafios no momento de uma aplicação ou no estudo de sua aplicabilidade, como os custos relacionados que podem ser um empecilho, pois há custo de implementação e valor agregado por contas dos equipamentos e sensores utilizados, assim como o ambiente que se encontram em que alguns materiais podem prejudicar a comunicação e desempenho, bem como a não padronização (COELHO, 2010).

Entretanto como qualquer tecnologia ou aplicação, se faz necessário saber como e quando utilizar e qual ferramenta de comunicação auxiliará na implementação, afim de aproveitar o máximo de seus benefícios alinhados com os pilares da Indústria 4.0, que possibilita ganhos tecnológicos em todos os processos e a transição entre o que é virtual e o que é mundo real, integrando e unindo de maneira contínua, sistemas ciberfísicos, pessoas e processos (RÜTTIMANN; STOCKLI, 2016).

De acordo com Souza (2006) a comunicação e a rastreabilidade por trás das novas tecnologias como o próprio RFID, surgem com o intuito de identificar e facilitar os planos de ação para problemas encontrados e possibilita uma linha de produção conectada, sendo essa através de sistemas ciberfísicos, Internet das Coisas (IoT) e Big Data, ambientes onde a informação e a própria Internet que possibilitou a disseminação de conhecimento, facilitam e otimizam os processos, com objetivo de tirar o seu melhor proveito.

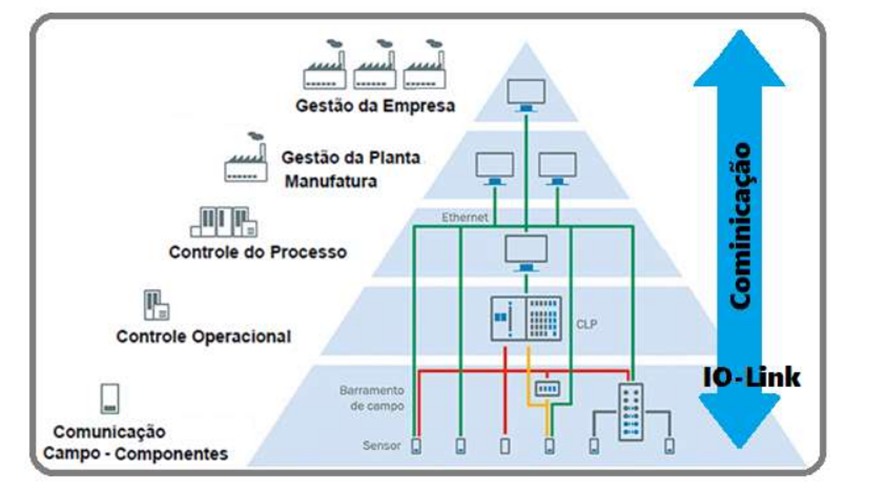

Dentre esses padrões de comunicação que auxiliam novas tecnologias a melhorias no processo, pode-se citar o IO-Link, tecnologia de comunicação digital de ponto a ponto, que possibilita a transmissão de dados e informações obtidas por sensores, desde o chão de fábrica ou processo produtivo até o Planejamento de Recursos da Empresa – ERP (Enterprise Resource Planing), integrando todas as partes (SILVA, 2019).

O IO-Link aliado com o RFID surge como uma opção de implementação de auxílio para implementação do RFID ou redes convencionais, pois ele apresenta compatibilidade com sensores e atuadores padrões, possuindo conexão aos módulos já existentes e possibilita conexão com sensores e capacitores que não apresentam comunicação inteligente e com isso o IO-Link agrega inteligência e flexibilidade no processo que é implementado e se torna uma possibilidade devido ao seu baixo custo em sua construção de menor complexidade comparado aos seus concorrentes (ROMÃO, 2015).

Tendo em vista alguns problemas citados anteriormente da discussão de implementação do RFID, este trabalho irá abordar e discutir a utilização do IO-Link como protocolo de comunicação aliado ao RFID como solução para um problema real ocasionado em uma linha de produção do segmento automotivo que apresentava constantes paradas e necessidade de reparos de programação para se manter ativa, portanto será explorado e identificado as vantagens da implementação desta tecnologia e reforçar os conceitos da Indústria 4.0.

1.1. Justificativa

Este trabalho propõe a discussão da implementação da tecnologia de comunicação IO-Link aliado ao sistema de RFID, visando possibilitar a atualização do protocolo de comunicação em uma linha de produção integrada e colaborativa, reforçando os conceitos da Indústria 4.0 e a automatização dos processos e sistemas, com o intuito de aperfeiçoar o desempenho produtivo e gestão de uma empresa do ramo automotivo XYZ, que possuía a tecnologia RFID convencional implantada, porém, pelo fato do sistema de comunicação não estar aplicada a toda a linha de produção, fez com que o sistema tivesse paradas inesperadas e recorrentes e há necessidade de ajustes manuais para se manter a linha ativa, causando prejuízos e a empresa XYZ deparou-se com a necessidade de reparo desta comunicação. Com isso o IO-Link surge como alternativa de solução e oportunidade de melhoria nos processos que podem ser supridas com a sua utilização.

1.2. Objetivos (Geral e específicos)

O objetivo geral deste trabalho é apresentar o estudo bibliográfico sobre as tecnologias atreladas à Indústria 4.0, reforçando os conceitos e avanços trazidos para o setor industrial. Além de estudarpropor a utilização da tecnologia IO-Link atrelado a tecnologia de RFID nos processos da empresa XYZ do setor automotivo, buscando a atualização do protocolo de comunicação, a fim de possibilitar melhorias aos sistemas e processos integrados. Com isso, pretende-se apresentar análise teórica, dados e informações que compreendam a verificação da viabilidade da aplicação das tecnologias comentadas e abordadas no trabalho.

1.2.1. Objetivos Específicos

– Estudo de caso e mapeamento d o sistema de comunicação integrado a linha de produção vigente, identificando as limitações dos processos e apresentando oportunidades de melhoria;

– Realizar um estudo comparativo entre os protocolos de redes industriais, IO-Link e Profibus;

– Identificar as vantagens na utilização da tecnologia IO-Link integrada ao RFID como solução para a redes de alto nível com falhas pontuais em suas linhas.

2. Revisão Bibliográfica

Nesta seção, serão apresentadas as principais opiniões de especialistas referentes aos temas centrais utilizados como embasamento deste trabalho, que abrange o tema principal IO-Link, expondo informações sobre a sua utilização e relatando também informações das principais tecnologias envolvidas na Indústria 4.0 que auxiliam na correção desejada para este estudo.

A estrutura do trabalho está disposta em três principais tópicos, que conversam entre si de maneira complementar. Na primeira parte do trabalho, tem-se o embasamento teórico, através de contextualização e caracterização de temas relevantes para o desenvolvimento teórico e estudo de caso, como há apresentação dos principais conceitos e temas acerca da Quarta Revolução Industrial, também conhecida como Indústria 4.0. O conceito e relevância de um dos principais temas da cadeia de Suprimentos (Supply chain Management), com foco para o conceito da Internet da Coisas, assim como aborda, discorre e caracteriza as tecnologias utilizadas e propostas no estudo de caso, sendo elas a identificação por radiofrequência, RFID (Radio Frequency Identification) e o IO-Link, um padrão de rede com protocolos para comunicação industrial. A segunda parte corresponde ao estudo de caso, onde há uma análise do sistema atual e vigente para o processo, identificando pontos a serem abordados e trabalhados para eficácia do processo, e uma comparação entre a ferramenta de comunicação que integra a linha de produção antiga com a proposta no trabalho, explorando os ganhos e benefícios com a iniciativa. A última etapa corresponde às considerações e conclusões finais obtidas e exploradas com o estudo de caso, apresentando os resultados obtidos e a viabilidade da utilização da tecnologia IO-Link aliada ao RFID.

2.1. Indústria 4.0

A cada dia novas tecnologias surgem e com elas chegam novas possibilidades e situações que antes eram inimagináveis, elas auxiliam e acompanham o desenvolvimento de projetos, análises, pesquisas e diversas áreas, assim como a própria vida humana, pois a tecnologia se mostra um modelo inovador que apresenta o objetivo de acompanhar os avanços de décadas e novas gerações, possibilitando a modernização de rotinas, pensamentos, pessoas e organizações (SOUZA, 2020).

Avanços e desenvolvimento tecnológico estão presentes e vem moldando a vida do ser humano desde o século XVIII com o início das chamadas Revoluções Industriais, onde revolução se mostra um conceito de transformação radical e profunda nos elementos sociais, políticos, econômicos e culturais de um povo ou uma sociedade (SCHWAB, 2016).

De modo resumido, pode-se dizer que a Primeira Revolução Industrial, ocorrida na Inglaterra e que se perpetuou para as demais potências da época, se destacou pela introdução de um novo modelo industrial utilizando-se das máquinas a vapor alimentadas por carvão mineral. A Segunda Revolução Industrial, ocorrida no século XIX, foi marcada pelo desenvolvimento das indústrias de base e automobilísticas com a utilização do motor a combustão tendo o petróleo como combustível para seu funcionamento, podendo citar também avanços na eletricidade e ferrovias, assim como a necessidade de produção em massa que culmina em um dos modelos produtivos mais conhecidos, o Fordismo. Já a Terceira Revolução Industrial, com início na década de 1960, possibilitou a introdução à era tecnológica com automações e presença de computação e robotização dos processos de produção, cita-se o surgimento do Toyotismo, que substituiu o antigo modelo produtivo e que é utilizado até os tempos atuais. O somatório dessas revoluções ocasionou uma alteração no modo como o ser humano enxerga situações e vivências do seu dia a dia, devido ao fato de diversas áreas do conhecimento terem sido impactadas por essas transformações profundas e radicais (SCHWAB, 2016).

Tabela 1 – Principais Características das Revoluções

Período Combustível Energético Avanço Tecnológico Desenvolvimento Industrial Meios de Transporte I – 1761 – 1900 Carvão Mineral Motor a Vapor Têxtil, Aço Trem II – 1900 – 1960 Óleo, Eletricidade Motor a Combustão Metalurgia, Automóveis,

Construção de MáquinasTrem, Carro III 1960 – 2000 Energia Nuclear, Gás Natural Computadores, Robôs Automóveis, Química Carro, Avião IV – 2000 – Dias Atuais Energia Verde Internet, Impressora 3D, Engenharia Genética Indústrias de alta tecnologia Carro Elétrico, Trem-Bala

Fonte: PRISECARU (2016)

O termo indústria 4.0 vem ganhando força em todo o processo produtivo pelo mundo, onde as empresas buscam a integração, aprimoramento e otimização das novas tecnologias para alcance dos seus objetivos, entretanto esse termo começou a ganhar notoriedade em meados de 2011, quando o Governo Federal da Alemanha definiu os pilares e a utilização da indústria 4.0 como a chave para ações de alta tecnologia para o estado e aprimoramento da competitividade da indústria (HERMANN et al., 2015 apud BAUERNHANSL et al., 2014, p. V).

Para Schwab (2016), a quarta mudança ou transformação radical, como mencionada pelo autor, é caracterizada como o conglomerado de aparelhos, softwares e máquinas inteligentes e integradas entre si e com o processo em que estão inseridas. Assim como em outras revoluções, há desenvolvimento em outras áreas, e nesta quarta, a genética, nanotecnologia, computação quântica e energia verde foram algumas a se desenvolverem.

No estágio em que a Revolução se encontra, o ser humano tem possibilitado vivenciar um ambiente novo, chamado de sistemas Ciberfísicos, Cyber-Physical Systems (CPS), onde aparelhos, máquinas, coisas, robôs a base de sistemas inteligentes artificialmente e através da IoT, Internet of Thinks, um dos principais pilares desta revolução e acabam por auxiliar de maneira colaborativa e aprimoram conceitos básicos do processo produtivo, a satisfação dos clientes, rentabilidade, sustentabilidade e outros conceitos (BLOEM, 2014).

No âmbito industrial e produtivo com todas as mudanças e implementações tecnológicas trazidas por essa revolução, as fábricas e os processos produtivos se tornam automatizados, integrados e passam a possuir robôs, aparelhos e dispositivos que utilizam da IoT para realizar a interconexão e basear o conceito de Smart Factories, chamadas Fábricas Inteligentes, que aliados a outro pilar da 4° Revolução, o Big Data, possibilita uma centralização das informações e com isso oportunidades de melhoria nos processos podem ser identificados (OIAN, C. et al., 2018)

Tabela 2 – Os Pilares da 4.0 Revolução Industrial

Pilar Descrição Característica BIG DATA Conceito da Tecnologia da Informação (TI) em um conjunto de dados extenso e complexo são tratados, armazenados e analisados A partir da análise de dados existente neste grande banco, possibilita a identificação de oportunidades de melhora e gargalos no processo produtivo e a atuação assertiva com planos de ação, ações corretivas ou preventivas, a fim de otimizar a qualidade da produção. CIBERSEGURANÇA Conceito de normas e procedimento que visam a segurança da informação digitalmente Visa assegurar o ambiente ciberfísco de ameaças e perigos cibernéticos. COMPUTAÇÃO EM NUVEM Conceito que trata e possibilita a utilização de serviços de computação, como por exemplo, banco, armazenamento e análise de dados interligados a uma rede e gerenciamento em tempo real com auxílio da Internet. Permite uma grande quantidade de dados em um único ambiente, centralizado e de fácil acesso interno, seguro e reduz custos da empresa com hardwares, equipamentos ou ambientes físicos para armazenamento de dados e otimiza o acesso. INTEGRAÇÃO DE SISTEMAS Conceito de ações, projetos para sistemas conectados e interligados dentro das empresas e processos. Otimiza os processos e recursos, visando diminuição de erros, gargalos e perdas e consequentemente aumento de produtividade. INTERNET DAS COISAS (IOT) Conceito que diz respeito à conexão digital de equipamentos, máquinas e objetos físicos através da Internet, possibilitando um ambiente virtual conectado e onde é possível a centralização de armazenamento e transmissão de dados em um só ambiente. Com auxílio de outro pilar, possibilita a autorização de processos por meio da Integração e ambientes conectados, auxiliando a tomada de decisão em tempo real. MANUFATURA ADITIVA Fora do ramo industrial também é conhecido como impressão 3D, onde há a produção de peças e protótipos personalizados através de comandos programados e acompanhados. Permite a produção de lotes pequenos de produtos e peças personalizados em larga escala, aumentando de sua produção, possibilidade de testes, protótipos e simulações de maneira facilitada e diminuição do custo unitário. ROBÔS AUTÔNOMOS Conceito onde Robôs executam tarefas humanas de maneira autônoma, de maneira inteligente e cooperativa com os demais processos. Permite o aumento da produção com a presença dos Robôs com aumento da mão de obra e redução de custos, fatores que aumentam a competitividade no mercado. REALIDADE AUMENTADA Imersão tecnológica que permite elementos virtuais presentes no “mundo real”, através de dispositivos e sensores. Possibilita a execução de trabalhos de maneira remota e teste de atribuições e demandas. SIMULAÇÕES Conceito que diz respeito a realização de testes, desenvolvimentos, aperfeiçoamento dos produtos ainda na etapa de confecção. Ação que permite assertividade, diminuição no tempo de desenvolvimento e produção, assim como perdas.

Fonte: Adaptado de Grossi (et al., 2021)

2.2. Internet das Coisas (IoT)

O conceito de Internet of Things (IoT), Internet das Coisas, é oriundo da manipulação, organização e armazenamento de dados, que teve o seu conceito explorado pela primeira vez no final do século XX, em uma palestra onde o principal tema era a tecnologia RFID (Radio Frequency IDentification), uso de tecnologia por radiofrequência, pelo palestrante Kevin Ashton, pesquisador da MIT – Instituto de Tecnologia de Massachusetts (Massachusetts Institute of Technology) (SCHREIBER, 2022).

Segundo Lemos (2013) em seu livro “A Comunicação das Coisas”, a Internet das Coisas (IoT) é definida como um conjunto de sensores, redes e objetos conectados e interligados por um sistema informatizado que aperfeiçoa todo o ambiente e comunicação entre o ser humano e essas máquinas e equipamentos conectados, assim como a comunicação entre os próprios dispositivos, possibilitando uma rede completamente integrada e conectada.

Esta rede conectada e integrada com esses dispositivos, equipamentos e máquinas interagem e coordenam as etapas do processo e que a todo momento criam e processam dados, convertendo-os em informações a serem analisadas pelos próprios dispositivos de maneira autônoma, auxiliando na otimização e performance da cadeia, com isso, diminui a intervenção humana nas atribuições e tarefas diárias de uma operação e pode-se perceber possibilidades de redução de erros manuais, por vezes causados por cansaço ou desatenção humana (VASHI et al., 2017).

Ainda no raciocínio dos autores, Vashi et al. (2017), vale ressaltar que a Internet das Coisas não é uma tecnologia única a ser aplicada e sim um conceito, onde novas tecnologias, dispositivos, máquinas, robôs, equipamentos e tudo que surge de novo neste âmbito se encontram conectados e ativos em uma única rede e ambiente, através, por exemplo, de sensores, realidade aumentada, comunicação de campo, gadgets e outros.

Apesar dos grandes avanços e vantagens no campo industrial, como a otimização dos processos, utilização de máquina para trabalhos antes desempenhados por humanos e ganhos potenciais com essa ação, assim como redução de custos, não é apenas nessa área que este conceito já está aplicado na sociedade, pode-se encontrar diariamente em ações pequenas como retirar algum produto da geladeira e essa ser capaz de indicar as necessidades a serem compradas ou repostas, uma espécie de MRP – Manufacturing Resource Planning (Planejamento de Recursos de Produção) para suas necessidades, relógios que auxiliam no acompanhamento em tempo real da saúde do usuário através de trocas de informações, portanto este conceito hoje está implementado em diversas áreas da sociedade, construindo assim o chamado “Mundo Inteligente” (VASHI et al., 2017).

2.3. Identificação por Rádio Frequência (RFID)

O RFID é uma tecnologia que faz uso da comunicação através de radiofrequência para transmitir dados de um dispositivo móvel para um leitor, onde o dispositivo pode ser uma etiqueta ou um chaveiro (que são denominados tags). As etiquetas possuem em sua composição uma antena e um chip envolvidos por um material, como vidro ou plástico, e respondem a sinais remotos de um leitor que normalmente se encontra conectado a um computador. Este sistema transmite dados através de um meio não guiado de um objeto qualquer, utilizando ondas de rádio (QUEIROZ et al., 2014).

Segundo Silva e Batoccchio (2008), ao comparar as etiquetas inteligentes com outras tecnologias, pode-se perceber que o RFID tem uma vantagem pelo fato de não depender da disposição humana para efetuar os registros. E a integração gerada por essa tecnologia fornece condições para que haja uma automatização crescente em diversos processos, tendo foco em economia de mão de obra direta e redução da variabilidade da operação.

Os sistemas RFID podem ser utilizados para dar suporte aos diversos processos de negócios das empresas. Angeles (2006) afirma que a tecnologia RFID pode reduzir algumas lacunas de informação na cadeia de suprimentos, especialmente no varejo e na logística. Na cadeia de suprimentos inicialmente era limitada ao uso de pallets para melhoria das práticas de gestão de inventário. Atualmente o seu uso estende-se para outras áreas, tais como, indústria, varejo, logística, pecuária e agricultura, serviços de biblioteca e equipamentos militares (ZHU et al., 2012).

Na indústria a tecnologia RFID vem sendo bastante promissora, seja na linha de montagem de veículos ou máquinas industriais, onde os produtos se movimentam com velocidade constante e não podem reduzir a velocidade na leitura. Com a tecnologia o processo pode ser monitorado do início ao fim, da sua fabricação a entrega ao consumidor final, até mesmo o acompanhamento nos casos de manutenção. Já na logística o RFID visa redução de custos, menor desperdício, maior agilidade nos processos e satisfação dos clientes. As aplicações se baseiam em auxiliar nas operações de recebimento, armazenagem, separação, expedição e transporte, além do controle da qualidade dos produtos ao possibilitar o controle de forma integrada e automática ao sistema de manufatura (PINHEIRO, 2006).

2.4. Redes de Campo

Com o início da automatização dos processos fabris, a indústria se viu necessitada de criar maneiras de fazer os diversos dispositivos inseridos no chão de fábrica se comunicarem. A comunicação em ambiente industrial consiste na transmissão de um dado, seja ele um comando, uma variável ou uma notificação, entre dois ou mais pontos de interesse no processo de manufatura discreta e/ou contínua (FAGUNDES, 2023).

Romão (2015) destaca que inicialmente as redes de campo significavam grandes quantidades de cabos ligados a milhares de relés, sendo caracterizados por serem complexas de instalar e dar manutenção, contudo, os engenheiros da GM (General Motors) vislumbraram um controlador para substituir os painéis e tornar a interface máquina/controlador mais simples. Nasce então o PLC (Controladores Lógicos Programáveis) que se popularizou rapidamente.

Conforme pontuado por Lugli (2019), graças aos avanços nas pesquisas, microprocessadores, microcontroladores, memórias e sensores de alto desempenho vêm sendo produzidos a custos cada vez mais baixos, tornando a automação total de chão de fábrica possível. As redes de campo contribuem para que todos os processos e sensores funcionem com mais eficiência.

2.5. Fieldbus

Inicialmente os dispositivos e processos eram controlados pelos PLCs em ligação direta, ou seja, existiam cabos paralelos ligando as máquinas e sensores ao controlador. De acordo com Romão (2015), este tipo de estrutura gera problemas na realização de manutenção.

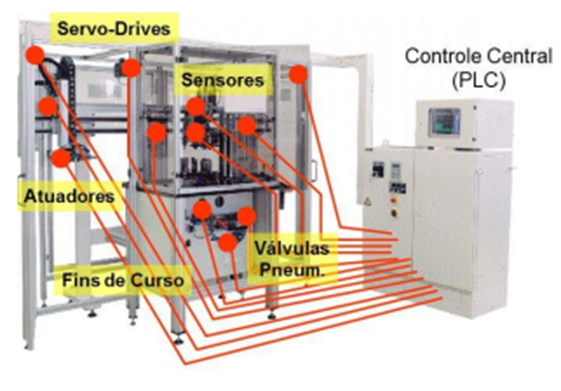

Figura 1 – Redes Convencionais

Fonte: ROMÃO (2015)

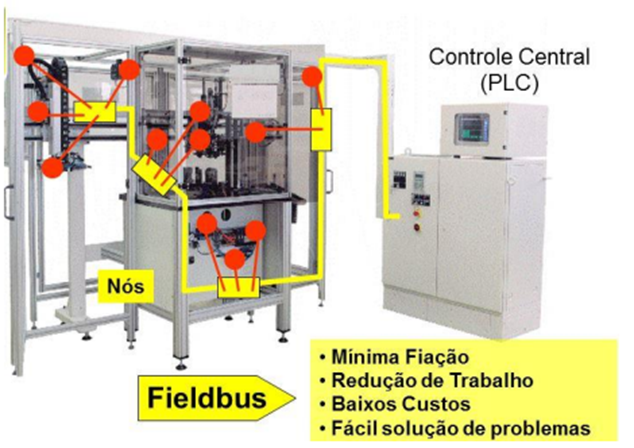

As redes de campo Fieldbus foram concebidas com o intuito de substituir o layout paralelo inicial por fiação única que percorre todo o chão de fábrica interligando os dispositivos I/OS ou “nós” e os controladores. Os nós reúnem os sinais dos dispositivos e os comunicam através de um cabo de rede Fieldbus e comunicam ao controlador central, economizando assim material e tempo de trabalho, reduzindo significativamente os custos globais da instalação (ROMÃO, 2015).

Figura 2 – Redes FieldBus

Fonte: ROMÃO (2015)

A principal característica das redes Fieldbus comparadas às redes convencionais é a existência de um canal de comunicação bidimensional de múltiplos pontos, o qual é um meio de comunicação utilizado para conversar com dispositivos de campo isolados, tais como controladores, transdutores, sensores e atuadores (ROMÃO, 2015).

2.6. PROFIBUS

De acordo com LUGLI (2019, p. 69), PROFIBUS é um protocolo aberto de comunicação industrial aplicado a diversos espectros de automação de manufatura e processos, sendo sua independência de fabricantes e padronização garantidas pelas normas 50170 e 50254, estabelecidas em suas diretrizes. Além disso, o protocolo pode ser utilizado tanto em aplicação de transmissão de informações em alta velocidade quanto em tarefas complexas e extensas de comunicação. A tecnologia se divide em dois protocolos distintos de rede de campo, sendo eles PROFIBUS DP e PROFIBUS PA.

O PROFIBUS DP (Decentralized Periphery) é amplamente utilizado pelas indústrias devido ao seu baixo custo (dentre este tipo de protocolo) e otimização para alta velocidade, podendo ser um substituto dos sistemas centralizados com CLPs. Como esta é a tecnologia utilizada pela empresa em estudo, as outras não serão abordadas por este trabalho.

Segundo Costa (et al., 2003), dentre as vantagens da tecnologia estão a aceitação extensa no mercado internacional, suporte a redes no nível de dispositivo, instrumentação de processos quando aplicada junto a PROFIBUS PA, mais de 2 mil produtos disponíveis no mercado, etc. Além disso, as principais desvantagens são, falta de suporte a instalações intrinsecamente seguras, os escravos não são alimentados pela rede, sendo utilizada rede separada para este fim e nenhum controle nas potencialidades de campo.

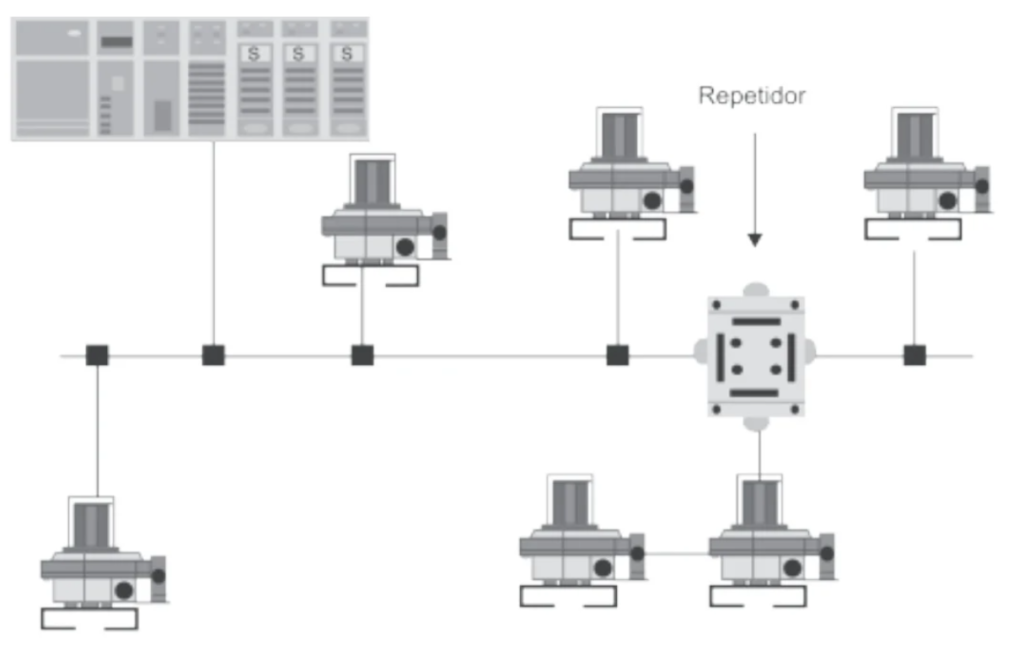

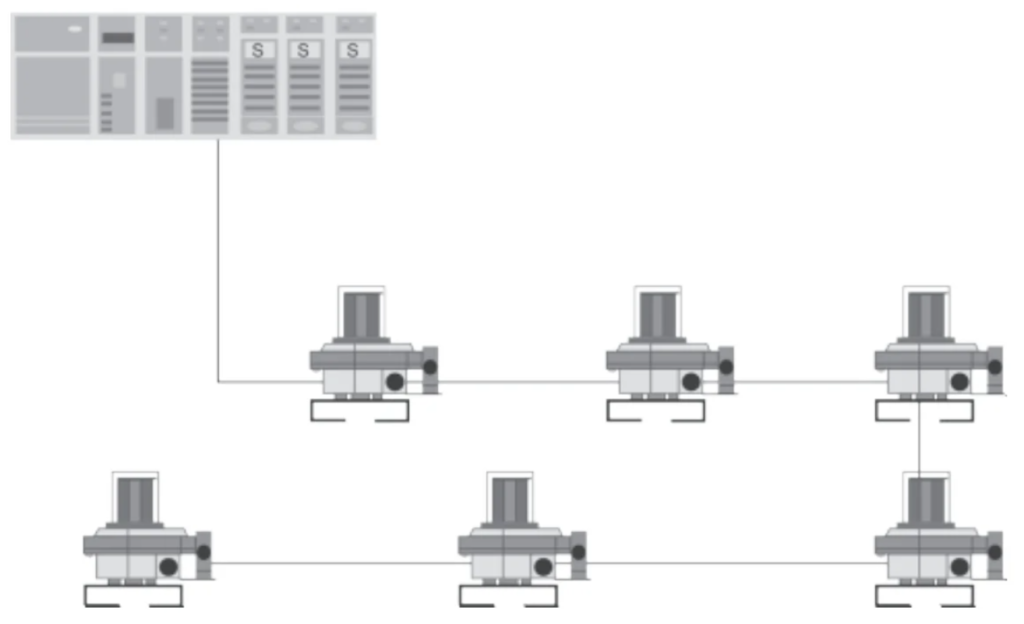

Segundo LUGLI (2019, p. 71) a tecnologia pode ser implementada em dois tipos de topologia de redes, barramento ou ponto a ponto, sendo representadas nas figuras 3 e 4.

Figura 3 – Rede PROFIBUS em barramento

Fonte: LUGLI (2019)

Figura 4 – Rede PROFIBUS ponto a ponto

Fonte: LUGLI (2019)

Os parâmetros da tecnologia divulgados pela Profibus Brasil estão caracterizados na tabela 3 a seguir:

Tabela 3 – Parâmetros PROFIBUS DP

Parâmetro Valor Velocidade de transmissão de dados 9,6 kbps a 12 Mbps Comprimento máximo do cabo 12 km Modo de transmissão RS-485 Tipo de transmissão half-duplex Tipo de conectores DB-9 ou M12 Número máximo de estações por segmento 32 Número máximo de estações participando na rede PROFIBUS 126

Fonte: PROFIBUS BRASIL (2023)

2.7. IO-Link

A Indústria 4.0 exige a interconexão entre as áreas industriais. O IO-Link une o mundo físico ao mundo virtual da produção fazendo com que as máquinas se comuniquem entre si otimizando o processo o tornando-o mais flexível (SICK, 2018). Dados apresentados por Manyika (et al., 2015) mostram que até 2025, os processos relacionados à Indústria 4.0 podem reduzir a manutenção de equipamentos em até 40%, o consumo de energia em até 20% e aumentar a eficiência profissional em até 25%.

O IO-Link trata-se de dispositivos habilitados onde há a comunicação bidirecional entre sensores no chão de fábrica os quais transmitem dados da máquina para os sistemas de gerenciamentos da fábrica, atualizando os parâmetros em tempo real permitindo maior flexibilidade de máquina e processo, podendo fazer um melhor monitoramento e diagnóstico do maquinário, oferecendo melhor produtividade e menos tempo de inatividade (IO-LINK COMMUNITY, 2016). É a primeira tecnologia de acordo com o padrão da IEC 61131-9, pois sua interface pode ser utilizada mundialmente independente do Fieldbus utilizado, permitindo que a automação seja controlada até em seu nível mais baixo simplificando o controle da produção na indústria 4.0 (IO-LINK COMMUNITY, 2013).

Figura 5 – Sensores Inteligentes na estrutura de controle

Fonte: SICK (2018)

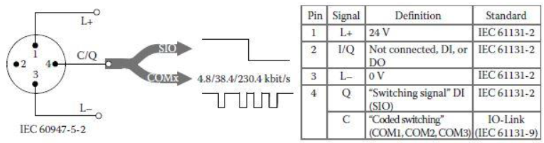

O sistema IO-Link é composto por sensores ou atuadores inteligentes que vem com um arquivo conhecido como IODD (IO Device Description), conjunto de arquivos criado pela engenharia que servem para identificar, comunicar, parametrizar e diagnosticar dispositivos que utilizam a rede IO-Link (TURCH, 2018). Neste sistema utiliza-se conexão de 3 condutores, o M8 e o M12 são os mais predominantes, onde conectados através de um cabo padrão de 3 fios (L+, C/Q e L-), o qual deve possuir no máximo 20 metros, é conectado ao módulo mestre IO-Link controlando a comunicação de todos os dispositivos IO-Link conectados a ele. Os dados recebidos pelo mestre IO-Link podem variar entre 1 byte e 32 bytes dependendo de sua capacidade (ROMÃO, 2015).

Figura 6 – Conexão através de 3 fios

Fonte: STRIPF (2013)

Os parâmetros da tecnologia divulgados pela Profibus Brasil estão caracterizados na tabela 4 a seguir:

Tabela 4 – Parâmetros IO-Link

Parâmetro Valor Velocidade de transmissão de dados 4,8 / 38,4 / 230,4 k baud Comprimento máximo do cabo 20 m Topologia de rede Ponto a ponto Modo de transmissão 24 V Tipo de transmissão Serial, bidirecional e half-duplex Tipo de conectores M5, M8 e M12 Número máximo de estações por segmento 32

Fonte: PROFIBUS BRASIL (2023)

De acordo com IO-Link System Description (2018) o mestre IO-Link pode se comunicar através de vários Fieldbus, podendo ter vários canais com um dispositivo IO-Link conectado a cada um deles. Portanto ele é considerado uma comunicação de ponto a ponto e não um fieldbus. É o receptor, que se comunica com o CLP por meio das redes industriais. Por meio dele, quando integrado a determinados webservers, é possível obter visualização de status, diagnósticos, eventos e parametrização. O mestre IO-Link está disponível para todas as redes industriais comuns. Ele possui uma entrada e uma saída para alimentação e para barramento de campo. Além disso, dependendo da área de aplicação, estão disponíveis portas em quantidades variadas para a inserção dos dispositivos (BALLUFF, 2023).

O equipamento processa os dados, indica se os dados são válidos ou não, podendo ser gravados e lidos posteriormente. Quando há um evento, erro no sistema, o dispositivo sinaliza o IO-Link mestre que o lê e transmite ao controlador, A comunicação do evento ocorre independentemente do ciclo de transmissão do processo.

Quando é necessário ser feito a troca de um dispositivo por um novo, assim que o novo for instalado o mestre IO-Link identifica o novo mecanismo e enviará as informações ao mesmo. Isso permite que o controlador defina os parâmetros somente uma vez e o equipamento irá se encarregar de atualizar o novo dispositivo automaticamente (VAGAS, et al., 2020).

Figura 7 – IO-Link Mestre

Fonte: BALLUFF (2023)

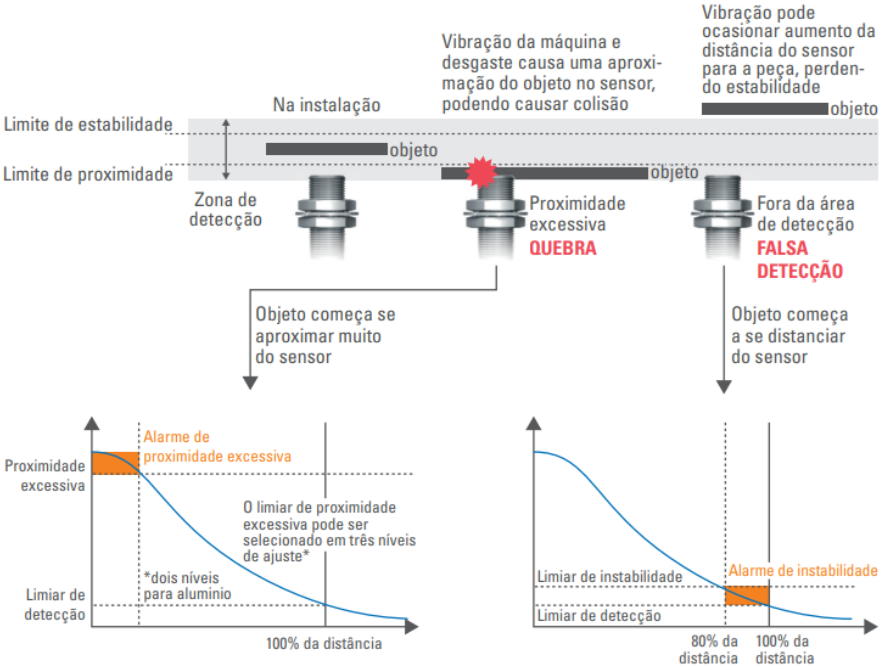

O IO-Link é capaz de detectar mudanças durante as operações, através de uma vibração mecânica e análises termográficas (IFM, 2018). Consegue calcular previamente o distanciamento anormal do objeto alvo de acordo com os dados enviados pelos sensores gerando um alerta ou ação de acordo com cada característica do processo. O sensor também sinaliza a manutenção ou substituição do maquinário, podendo ser feito em tempo pré-definido para não impactar o processo (SALESFORCE, 2016).

Figura 8 – Característica de detecção do sensor de proximidade IO-Link

Fonte: OMRON (2016)

O sistema IO-Link auxilia na manutenção preditiva do maquinário buscando seu melhor estado de confiabilidade e disponibilidade, onde os equipamentos são controlados em tempo real (KARDEC; NASCIF, 2013). Segundo a IO-Link System Description, o IO-Link permite que você faça a criação de plantas e documentações mais facilmente, incluindo os sensores e os atuadores. Possui fiação simples, interface uniforme para os dispositivos independente de sua complexidade (comutação, medição, binário multicanal, sinal misto, etc.) e necessidade de espaço reduzido. Pode ser reprogramado remotamente para substituição do dispositivo durante a operação. De acordo com Accenture CE (2015) a manutenção preditiva pode proporcionar até 30% de economia nos gastos e 70% de redução no tempo de parada dos equipamentos e tem sido importante na tomada de decisão levando as empresas a fazer maior investimentos para obter vantagens competitivas (FORRESTER RESEARCH INC, 2013).

Segundo Parker Brazil Team (2018), as fábricas inteligentes só conseguem obter sucesso na implementação de uma manutenção preditiva se houver a utilização do IO-Link, tornando-as constantes e automáticas ao invés de pontuais e manuais.

3. Metodologia

Nesta etapa do trabalho será apresentado a caracterização, ambiente e etapas da pesquisa do trabalho proposto. Em conjunto, serão apresentados sucintamente os métodos necessários que arquitetam o processo de pesquisa, com intuito de se atingir os objetivos apresentados anteriormente.

3.1. Caracterização da Pesquisa

O trabalho se apresenta como um estudo de caso baseado na análise e identificação dos benefícios para a implementação do IO-Link como protocolo de comunicação da tecnologia RFID em uma linha de produção de uma peça automotiva. Estudo de caso em uma empresa do segmento automobilístico, por meio de uma pesquisa exploratória e com abordagem qualitativa e interpretativa, onde os dados primários coletados e o problema identificado serão utilizados com auxílio do embasamento teórico para se propor uma alternativa para se resolver o caso e apresentar seus benefícios. Dessa forma serão utilizados livros, sites e artigos que deram base na pesquisa.

3.2. Ambiente de Pesquisa

O ambiente de pesquisa do proposto trabalho é uma empresa do segmento automotivo, localizado na cidade de Várzea Paulista, no estado de São Paulo. A empresa citada no trabalho cedeu algumas informações e características para o desenvolvimento do trabalho, entretanto ela não pretende se identificar, com isso em toda a sua citação e discussão será identificada como empresa “XYZ”.

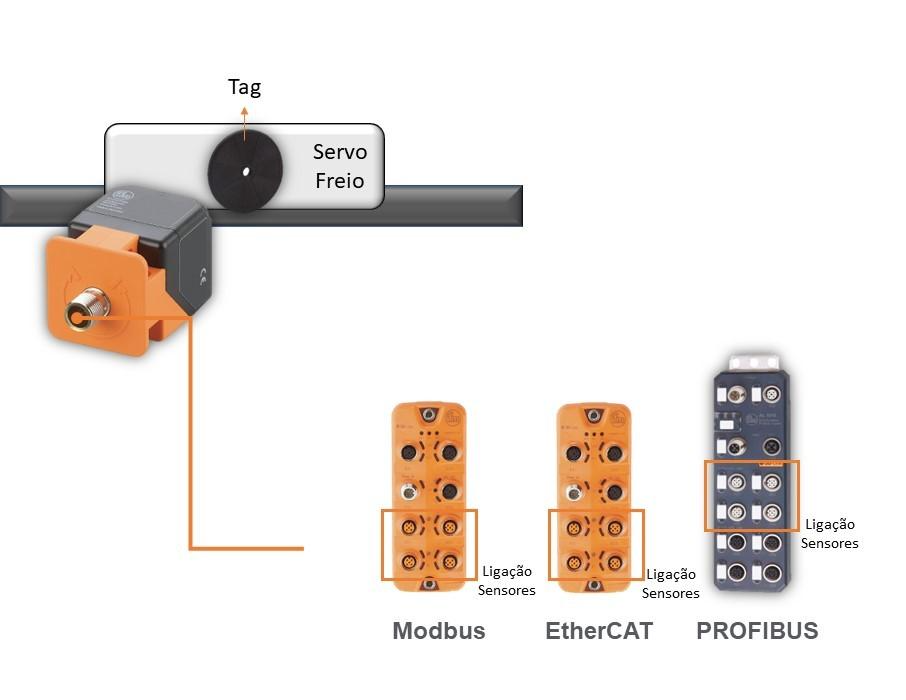

O setor de estudo do trabalho foi a linha de produção da peça chamada Servo Freio, um dos componentes de um freio hidráulico automotivo e que apresenta como principal função fazer com que a força necessária para frenagem do veículo seja menor. Nesta etapa o RFID é utilizado para auxílio e gestão do processo produtivo, onde há leitores e tags espalhados pela cadeia de produção e nas peças a serem trabalhadas. O sistema permite verificar se a peça está na etapa correta da produção, admitir que a etapa de produção se inicie e acompanhar se o fluxo programado previamente está ocorrendo conforme planejado.

3.3. Etapas da Pesquisa

As etapas a serem desenvolvidas são:

– Identificar as limitações e o problema vigente na linha de produção: Fazer um levantamento das limitações e desvantagens do protocolo vigente na linha de produção e apresentar o principal problema identificado e seus desdobramentos.

– Apresentar as vantagens da aplicação do IO-Link: Levantar os principais benefícios da implementação, reforçando e apresentando suas vantagens competitivas em comparação com suas tecnologias concorrentes.

– Estudar e Identificar os ganhos obtidos com a implementação da tecnologia e correlacionar com os pilares e diretrizes da Indústria 4.0: Identificar os ganhos e vantagens com a aplicação estudada e relacionar com os valores e pilares da Quarta Revolução Industrial.

3.4. Estudo de Caso

Com a crescente industrialização, cada vez mais empresas estão optando por novas tecnologias para seus processos industriais, pois na grande maioria das vezes, o investimento pode ser alto, porém o retorno é mais rápido do que nos modelos antigos.

A empresa automotiva “XYZ” utilizava mais de uma rede industrial em sua linha de produção, onde a mesma apresentou falhas que afetaram os processos produtivos, gerando prejuízos e um tempo maior para o funcionamento, já que o mesmo foi feito manualmente em cada parada, que duraram curtos períodos de tempo, porém repetitivos. A interface utilizada pela empresa possuía o RFID convencional, funcionando com a tecnologia Profibus. A interface não estava instalada na linha de produção completa devido ao alto custo de implementação, integração e de hardware, após as paradas inesperadas foi cotado o valor de cerca de 150 mil euros para implementar novamente um sistema igual ao danificado.

Foram realizados estudos referentes às necessidades da empresa em relação a tecnologia e possíveis aplicações para minimizar riscos de futuras paradas e consequentemente mais prejuízos. A aplicação de um novo sistema com intercambialidade entre as redes e o custo baixo de instalação e integração, foi optado pela unificação do RFID com IO-Link, onde os itens são compactos e possuem um sistema simples, além da integração ao PLC devido as portas IoT de mestres e fácil instalação, não sendo necessário um expert de manutenção para instalação.

Com a utilização de Mestres IO-Link na linha de produção, é possível o acesso simples e direto aos dados através das ferramentas IoT, independente de controladores, além de vários benefícios como: plataforma na nuvem para análise de valores de processo, desenvolvimento de KPI de máquinas e principalmente manutenção preditiva, que é o principal percalço que a empresa sofreu. Também possui integração com ERP para gerar mais informações do chão de fábrica e automação de todo o processo.

Com a tecnologia IO-Link não se tem perdas nos valores de medição, além dos dados em tempo real sendo à prova de manipulação pois há um bloqueio nos botões dos aparelhos e vários valores de medição caso seja necessário.

Conforme citado, o principal problema foi a danificação do sistema antigo e todo o tempo gasto nos procedimentos manuais em cada parada, e para que não haja novamente, a nova tecnologia possui detecção de ruptura de qualquer fio, ou curto-circuito, resiste às interferência externas no sinal, pois é utilizado um sinal de 24V e principalmente, há uma troca simples do sensor, o mestre armazena todos os parâmetros dos sensores conectados, e quando há uma troca, o novo sensor recebe todos esses dados automaticamente, não sendo necessário consultar ajustes anteriores.

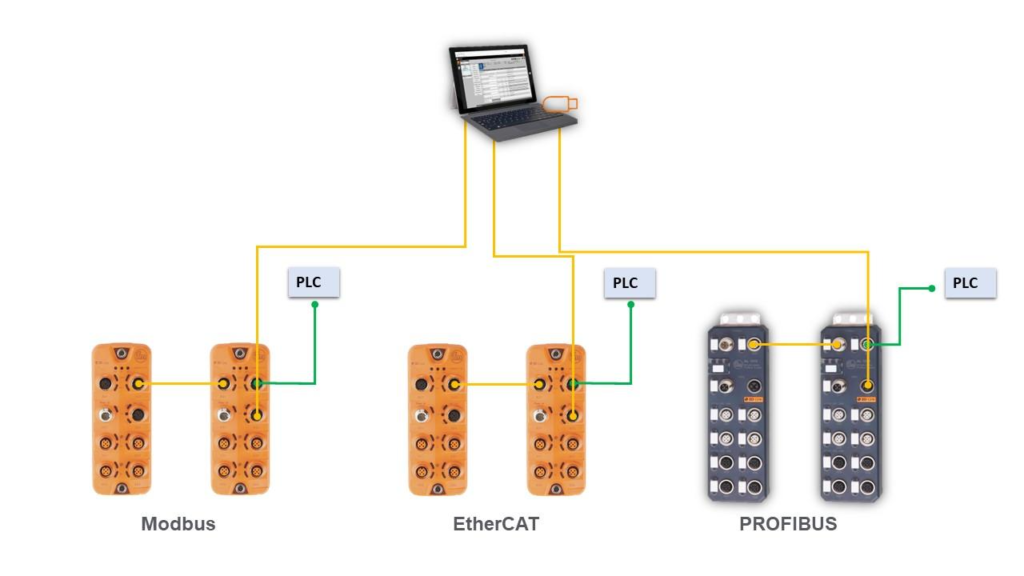

Como a empresa “XYZ” possui mais de uma rede industrial, foi utilizado um sistema de identificação com integração com IO-Link para interface com as redes EtherCAT, Profibus e Modbus. Com a utilização dos mestres IO-Link foi possível integrar ao longo da linha de produção as antenas ligadas aos mestres com diferentes protocolos de rede, além de antenas compactas instaladas próximas às ferramentas de montagem, dessa forma, não foi necessário maiores mudanças na infraestrutura existente, resultando em um menor custo de instalação, uma vez que, para a instalação não é necessário mão de obra qualificada, o custo ficou reduzido apenas ao hardware, totalizando R$ 40 mil para a implementação de 20 antenas e seus acessórios, mestres IO-Link, fontes de alimentação e cabeamento, o software da empresa que os instrumentos foram adquiridos, é gratuito.

Figura 9 – Instrumentação parcial

Fonte: Elaborado pelos autores (2023)

Figura 10 – Mestres IO-Link e Infra-Rede

Fonte: Elaborado pelos autores (2023)

4. Resultados e Discussão

Neste tópico serão apresentados, comentados e descritos os resultados obtidos na execução da metodologia apresentada. A primeira etapa para a construção deste estudo, é identificar as limitações e o problema vigente na linha de produção.

4.1. Problemas e Limitações

O proposto estudo ocorreu em análise no processo produtivo da peça Servo Freio, peça que é utilizada como amplificador de força realizada nos freios pelo motorista, visando o aumento da eficácia da frenagem. A empresa automotiva “XYZ” utiliza em sua linha de produção como auxílio e ferramenta de gestão mais de uma rede industrial, onde a mesma começou a apresentar constantes paradas e que eram requeridas ações manuais de operadores que intervêm, visando manter a linha de produção ativa e sem paradas mais longas, entretanto a ação necessária já fazia com que no período de atuação a linha não funcionasse, essa situação ocasionou um prejuízo diário para empresa de 50 mil reais por dia em que a situação não foi solucionada.

Outro fator que se mostrou como limitante durante o estudo foi o fato de que a interface utilizada pela empresa possuía o RFID convencional, funcionando com a tecnologia Profibus, protocolo de comunicação de alto padrão, entretanto a mesma não estava instalada na linha de produção completa devido ao alto custo de implementação, mão de obra qualificada, integração e de hardware. O custo estimado para manutenção do sistema semelhante ao que se possuía antes da danificação e paradas mencionadas foi de cerca de 150 mil euros, valor considerável e que fez com que fosse trabalhado possibilidades visando a resolução do problema das paradas, menor tempo de produção e prejuízos causados.

Ressalta-se que com as situações apresentadas, onde há paradas de máquinas a eficiência da linha de produção acaba sendo prejudicada, pois com os intervalos necessários para ajustes manuais a linha de produção não consegue performar em sua capacidade máxima e com isso gera custos extras e prejuízos, devido ao fato de que a não produção gera gastos, perdas produtivas e atraso nas entregas. O fato da tecnologia não estar integrada em toda a linha de produção, foi um outro gargalo identificado e que afeta na gestão da mesma, pois a troca de informações entre as máquinas e componentes da linha não se apresenta 100% eficaz devido às rupturas e elos que não se apresentam integrados e com isso podem fazer com que dados não sejam processados, comandos não sejam aplicados ou até mesmo que processos sejam repetidos, gerando retrabalhos e consequentemente tempo e dinheiro gasto.

4.2. Comparativo entre IO-Link e Profibus

Levadas em consideração as características do caso discutido anteriormente, uma análise das necessidades deve ser realizada e em seguida a busca pelas tecnologias existentes no mercado, essas necessidades deverão ser respondidas pelas características da tecnologia.

As tecnologias, Profibus DP e IO/LINK serão comparadas quanto às suas características técnicas de acordo com as seguintes categorias: estrutura da rede, velocidade de comunicação, alcance da rede, configuração e diagnóstico, confiabilidade.

4.2.1. Estrutura da rede

Tabela 5 – Comparativo de estrutura de rede

Parâmetro Profibus IO-Link Estrutura da rede 126 dispositivos 32 dispositivos Topologia Barramento, Ponto a ponto Ponto a ponto

Fonte: Elaborado pelos autores (2023)

O Profibus pode ser montado em topologia de barramento ou de ponto a ponto e pode conter até 126 dispositivos interligados, já o IO-Link trabalha apenas com a topologia ponto a ponto e conta com um limite de até 32 dispositivos. Adicionar novos recursos ao cabo que interliga todos os dispositivos no chão de fábrica em uma rede de barramento pode se tornar uma tarefa limitante, visto que cada tipo de rede suporta cabos de diversos tamanhos, sendo aquelas que utilizam a topologia ponto a ponto as que permitem um nível maior de escalabilidade.

4.2.2. Velocidade de transmissão

Tabela 6 – Comparativo de velocidade de transmissão

Parâmetro Profibus IO-Link Velocidade de transmissão Até 12 Mb/s 230 Kbps

Fonte: Elaborado pelos autores (2023)

O Profibus é capaz de trabalhar a velocidades de até 12Mbps com o contraponto de perder performance conforme a distância entre o controlador e o dispositivo, enquanto o IO-Link suporta taxas de transmissão de até 230 Kbps.

4.2.3 Alcance

Tabela 7 – Comparativo de alcance

Parâmetro Profibus IO-Link Alcance Até 1.2Km Até 20m

Fonte: Elaborado pelos autores (2023)

Com um alcance de até 1,2 Km, o Profibus é mais adequado para grandes linhas de produção ou até mesmo plantas inteiras, enquanto o IO-Link permite uma implementação mais modular e flexível, porém com a limitação de 20m de cabos entre Mestre e Escravo.

4.2.3. Configuração e diagnóstico

Tabela 8 – Comparativo de configuração e diagnóstico

Parâmetro Profibus IO-Link Configuração e diagnóstico Presencial Remota e tempo real

Fonte: Elaborado pelos autores (2023)

O IO-Link permite configuração e diagnóstico remoto e em tempo real, enquanto o Profibus requer que a configuração seja realizada manualmente em cada dispositivo. Isso torna o IO-Link mais rápido e eficiente nestes termos.

4.2.4. Confiabilidade

Tabela 9 – Comparativo de confiabilidade

Parâmetro Profibus IO-Link Confiabilidade Tecnologia mais antiga e propensa a falhas. Protocolo mais recente e atualizado, menos propenso a falhas.

Fonte: Elaborado pelos autores (2023)

IO-Link é uma tecnologia mais recente e, portanto, pode ser mais confiável que o Profibus em algumas aplicações, uma vez que apresenta os mais novos tipos de pesquisas e tecnologias em sua composição. O IO-Link usa uma interface de comunicação digital que permite uma comunicação segura e confiável com os controladores, enquanto o Profibus é uma tecnologia mais antiga e mais propensa a falhas.

4.2.5. Correlação com a Indústria 4.0

De modo geral, pode-se dizer que a Indústria 4.0 busca a automatização da manufatura e processo processos pertencentes a indústria, possibilitando e impulsionando avanços tecnológicos e permitindo autonomia a esses novos componentes. Máquinas, aparelhos, ferramentas e dispositivos apresentam a capacidade de se comunicar entre si, realizam análise e armazenamento dos dados de todos os processos em que estão envolvidos e possibilitam o monitoramento em tempo real, buscando tornar econômico, ágil e autônomo.

Com o proposto trabalho, podemos observar que o IO-Link como protocolo de comunicação e tecnologia, em sua parte teórica e especialmente no estudo de caso se comporta como ferramenta e meio pelo qual os conceitos da Indústria 4.0 são inseridos no processo, permite a integração e conexão dos componentes da cadeia produtiva e outras tecnologias como o próprio RFID, habilitando a comunicação entre os aparelhos e a captação e armazenamento de dados de todos os processos conectados a ele, possibilita o monitoramento e diagnósticos em tempo real, facilitando a identificação de erros e falhas visando ações preventivas e corretivas e a gestão do processo em si.

Além dos fatores, benefícios e situações comentadas que reforçam os conceitos e auxiliam na aplicação dos pilares da Quarta Revolução Industrial, o IO-Link e o RFID se comportam como as novas tecnologias que foram e são implementadas e impulsionadas nesta nova fase industrial.

4.3 Levantamento das vantagens do IO-Link para o caso estudado

A utilização da tecnologia IO-Link trata-se de um meio eficiente de integrar os diversos dispositivos presentes no chão de fábrica, apresentando uma proposta de menor custo, se comparado às outras tecnologias existentes, a tecnologia permite que sua instalação, manutenção e setup sejam mais fáceis de serem realizadas graças a uma interface de simples manuseio.

A possibilidade de utilização do IO-Link com os diversos tipos de redes disponíveis hoje no mercado, sem a necessidade de um gateway ou conversor de protocolo, é uma característica que a torna determinante para pequenas, médias e grandes fábricas que precisam de soluções mais flexíveis e modulares para integração dos seus processos.

Além da flexibilidade quanto às redes, o IO-Link tem a possibilidade de utilizar os cabos e conectores padrão disponíveis no mercado, fato não observado em outras tecnologias que não são abertas, como o SNA (protocolo de rede criado pela IBM), o que impacta diretamente no custo final da implementação.

Monitoramento em tempo real das antenas de RFID, permitindo a tomada de decisão e resolução de problemas mais ágeis. O monitoramento pode acontecer remotamente aos dispositivos e equipamentos da indústria, permitindo que a manutenção preventiva seja mais fácil de ser realizada por meio de diagnósticos rápidos, diminuindo consequentemente os custos de parada.

A versatilidade da tecnologia permite a utilização dos mais diversos tipos de sensores, desde o RFID, alvo do estudo de caso, até sensores de nível de tanques industriais e dispositivos mais sofisticados.

Tabela 10 – Custos Totais – Estudo de Caso empresa “XYZ”

Custo Diferença Redução Ajuste/Manutenção Implementação Tecnologia Antiga IO-LINK € 150.000,00 € 7.347,94 € 142.652,06 -95,10%

Fonte: Elaborado pelos autores (2023)

Além das vantagens práticas e operacionais obtidas com a utilização do IO-LINK, para este caso estudado se faz necessário comentar que os custos reais realizados pela empresa “XYZ” apresentaram uma redução de cerca de 95% ao orçado para manutenção e reparos do antigo protocolo de comunicação que a linha possuía e que não estava integrado em toda a linha, diferentemente do IO-Link.

5. Considerações Finais/Conclusões

Os avanços tecnológicos estão presentes no cotidiano do ser humano a cada dia de maneira mais perceptível e possibilitam mudanças radicais do que se era feito ou pensado no passado e apresentam novas possibilidades não antes imaginadas e buscam otimizar, automatizar e facilitar ações de quem os utiliza. No ambiente fabril não é diferente, a busca por diferenciais competitivos, rentabilidade, melhora nos processos, automatização e redução de perdas de produção e falhas permitem o impulsionamento de novas tecnologias que visam justamente auxiliar esses objetivos e permitem autonomias não vistas no passado. Dentre as tecnologias que vêm sendo inseridas no cotidiano e na indústria, pode-se citar as tecnologias abordadas neste trabalho como o IO-Link e o RFID, que se mostram ferramentas pelas quais se fazem valer os conceitos e pilares da chamada Quarta Revolução Industrial.

O proposto trabalho visou apresentar os principais conceitos e revisões bibliográficas dos temas que colaboraram para o estudo de caso apresentado e realizado em uma empresa do ramo automotivo que teve a aplicação do IO-Link como protocolo de comunicação atrelado ao RFID em sua linha de produção de uma das peças, uma vez que o protocolo de comunicação antigo começou a apresentar falhas recorrentes durante o dia a dia da operação e se fazia necessário ações corretivas e manuais para que se mantivesse a linha ativa e trabalhando. Alguns fatores possibilitaram a implementação e escolha do IO-Link como tecnologia para resolução do caso estudado, como a não integração do antigo protocolo em toda a linha de produção que fazia com que dados, comandos e processamentos não fossem realizados ou fossem realizados equivocadamente, altos custos de manutenção e correção da tecnologia vigente, assim como os benefícios trazidos pelo IO-Link.

Ainda assim, o presente trabalho conseguiu identificar as limitações e o principal problema ocorrido no caso estudado, onde os altos custos de reparo, a não integração da linha e as constantes paradas foram fatores considerados, indicando as limitações que faziam com que a linha não performance em sua totalidade e situações que não possibilitaram a manutenção ou ajuste do protocolo já utilizado. O mesmo apresentou as vantagens ao se utilizar o IO-Link, listando os principais benefícios e vantagens de sua implementação no estudo analisado como sua compatibilidade e versatilidade com tecnologias, equipamentos e processos vigentes no mercado e seu menor custo de implementação, assim como uma comparação acurada entre o protocolo de comunicação antigo e o implementado, indicando pontos vantajosos e limitantes de ambas as tecnologias.

Por fim, este trabalho conclui que, o IO-Link se mostrou e mostra como um protocolo de comunicação e tecnologia versátil, onde sua compatibilidade e conectividades com redes, dispositivos e outras tecnologias como o RFID abre novas possibilidades e pode ser um diferencial competitivo, onde se mostra adaptável e que se ajusta conforme as necessidades, possibilitando a gestão, configuração e diagnóstico remoto e em tempo real dos dispositivos e integração da operação em que está atrelado, assim como permite a automação de dispositivos que antes não apresentavam tecnologia e inteligência. Sabe-se que a tecnologia possui algumas limitações, até por conta do seu menor preço ao se comparar com outras no mercado, entretanto com o surgimento de novos equipamentos como os Hubs que possibilitam o aumento do seu alcance e a mesma ser uma das tecnologias com recentes atualizações e por sua capacidade de adaptação, consegue desempenhar nas diversas situações em que é aplicada. Com isso encontra-se uma tecnologia capaz de se comportar e conectar com os mais diferentes tipos e aplicações, versátil, de menor investimento e complexidade e que reforça os conceitos da Quarta Revolução Industrial, possibilitando autonomia e automatização de processos, mitigando erros e perdas na chamada Indústria 4.0.

6. Referências Bibliográficas

ACCENTURE CE. Industrial Internet Insights Report, 2015. Disponível em: <https://www.accenture.com/ch-en/_acnmedia/Accenture/next-gen/reassemblingindustry/pdf/Accenture-Industrial-Internet-Changing-Competitive-Landscape-Industries.pdf> Acesso em: 18 mar. 2023.

ANGELES, R. RFID technologies: supply-chain applications and implementation issues. Information Systems Management, v. 22, n. 1, p. 51-65, 2006.

BALLUFF CONTROLES ELETRICOS LTDA. COMO O IO-LINK POSSIBILITA A CONEXÃO E A INTERLIGAÇÃO INTELIGENTE EM UMA MÁQUINA, 2023. Disponivel em: < https://www.balluff.com/assets/typo3_content/basics-of-automation/PDFs/BR/05_IO-Link_Connecting-Networking_pt.pdf>. Acesso em: 16 abr. 2023.

COELHO, L. C. RFID e seus impactos na logística, 2010. Disponivel em: <https://www. logisticadescomplicada.com/rfid-e-seus-impactos-na-logistica/>. Acesso em: 04 abr. 2023.

COSTA, I. M. et al. Análise comparativa dos protocolos Foundation Fieldbus e Profibus. Natal/RN: Universidade Federal do Rio Grande do Norte.

DENUWARA, N.; MAIJALA, J.; HAKOVIRTA, M. Sustainability benefits of RFID technology in the apparel industry. Sustainability (Switzerland), [s. l.], v. 11, n. 22, p. 1–14, 2019.

FAGUNDES, F. D. Segurança em redes industriais: aplicação da técnica de autenticação HB-MP* em rede Modbus. Universidade Federal de Uberlândia, Uberlândia, 2022.

FORRESTER RESEARCH INC. The Forrester Wave™: Big Data Predictive Analytics Solutions, 2013. Disponível em: <http://www.datamanager.it/sites/default/files/docs/1- KWYFVB.pdf> Acesso em: 22 mar. 2023.

GROSSI, M. G. R. et al. Aplicação dos pilares da indústria 4.0 na educação. Cadernos UniFOA, Volta Redonda (RJ), v. 16, n. 47, p. 63-74, 2021.

HAIBI, A. et al. “Estudo de Mapeamento Sistemático sobre Tecnologia RFID“, em IEEE Access, vol. 10, pp. 6363-6380, 2022, doi: 10.1109/ACCESS.2022.3140475.

HERMANN, M.; PENTEK, T.; OTTO, B. Design Principles for industrie 4.0 Scenarios: A Literature Review. Technische Universität Dortmund, Working Paper, 2015.

HERMANN, M.; PENTEK, T.; OTTO, B. Design Principles for Industrie 4.0 Scenarios: A Literature Review apud Bauernhansl, Hompel, & Vogel-Heuser, p. 5, 2014.

IFM Eletronics. Do sensor ao ERP. Disponivel em: <ifm.com:https://www.ifm.com/br/pt/shared/technologien/schwingungsuberwachung/vom-sensor-bisins-erp/do-sensor-ao-erp.> Acesso em: 13 mar. 2023.

IO-LINK COMMUNITY. IO-Link System Description: Technology and Application, 2018. Disponível em: <https://IO-Link.com/share/Downloads/At-a-glance/IO-Link_System_Description_eng_2018.pdf>. Acesso em: 05 mar. 2023.

KARDEC, A.; NASCIF, J. A. Manutenção: função estratégica. 4. ed. Rio de Janeiro: Qualitymark, 2013.

LUGLI, A. B.; SANTOS, M. M. D. REDES INDUSTRIAIS PARA AUTOMAÇÃO INDUSTRIAL – AS-I, PROFIBUS E PROFINET. São Paulo/SP: Editora Saraiva, 2019. p.15.

MANYIKA, J. et al. Unlocking the potential of the Internet of Things, 2015. Disponível em: <https://www.mckinsey.com/capabilities/mckinsey-digital/our-insights/the-internet-of-things-the-value-of-digitizing-the-physical-world>. Acesso em: 16 abr. 2023.

OIAN, C. et al. Os Benefícios da Indústria 4.0 no Supply Chain Management. Maceió, Alagoas, ENEGEP 2018 – Encontro Nacional de Engenharia de Produção, 2018.

PARKER BRAZIL TEAM. Caminho Conectado para Produtividade. Disponível em: <http://blog.parker.com: http://blog.parker.com/br/parker-brazil-team>. Acesso em: 27 fev. 2023.

PENLEY, C.; ROSS, A. Technoculture. Minneapolis: University of Minnesota Press, 1991.

PINHEIRO, J. M. S. Identificação por Rádio Frequência: Aplicações e Vulnerabilidades da Tecnologia RFID. Cadernos UniFOA, Volta Redonda, ano 1, n. 2, nov. 2006.

PRISECARU, P. Challenges of the fourth industrial revolution. Knowledge Horizons -Economics. V. 8, n. 1, p. 57-62. Romênia: Pro Universitária, 2016.

PROFIBUS BRASIL. Diretrizes para projeto e instalação de redes Profibus DP. Disponível em: <https://www.profibus.org.br/artigo-tecnico/diretrizes-para-projeto-e-instalacao-de-redes-profibus-dp.> Acesso em: 09 abr. 2023.

QUEIROZ, E. L. et. al. RFID e seu uso na indústria. Centro universitário de Belo Horizonte UNI-BH, Minas Gerais, 2014.

RANGEL Y. L. et al. Análise Bibliométrica Da Indústria 4.0: Traçando Tendências Para O Futuro. In: Encontro Nacional de Engenharia de Produção, 39, 2019, Anais eletrônicos. Santos – SP, 2019.

ROMÃO, E. R. Benefícios da utilização da interface IO-Link com base na evolução dos meios de comunicação de dispositivos I/OS em chão de fábrica. Faculdade de Tecnologia Senai Cimatec, Salvador, 2015.

RÜTTIMANN, B.; STOCKLI, M. Going Beyond Triviality: The Toyota Production System-Lean Manufacturing beyond Muda and Kaizen. Journal of Service Science and Management, v.9, n.6, p. 140-149, 2016.

SALESFORCE. Entenda os principais conceitos e o que é Inteligência Artificial, 2016. Disponível em: <https://www.salesforce.com/br/products/einstein/ai-deep-dive/.> Acesso em: 05 mar. 2023.

SCHREIBER, D. Análise de Alternativas de Adoção da Internet das Coisas (IoT) no Processo de Fabricação de Calçados. XLII Encontro Nacional de Engenharia de Produção, Foz do Iguaçu – Paraná, 2022.

SCHWAB, K. A quarta revolução industrial. 1ª edição, São Paulo, SP: Edipro, 2016.

SICK. Interconexão e digitalização na fábrica interconectada do futuro. Disponível em: <https://www.sick.com/br/pt/interconexao-e-digitalizacao-da-producao/w/industry40- connectivity/>. Acesso em: 01 mar. 2023.

SILVA, L. P. F. Aplicação da Tecnologia IO-Link como Base para a Indústria 4.0 no Contexto de uma Siderúrgica. João Monlevade, MG, 2019.

SILVA, S. B.; BATOCCHIO, A. O Processo de Track & Trace na Cadeia Logística – Estudo de Caso: Setor Aeroespacial. UNESP, 3˚ Workshop de Robótica Aplicada e Sistemas Colaborativos de Engenharia, Bauru, Dezembro, 2008.

SOUZA, B. D. et al. Indústria 4.0: um estudo sobre a influência de novas tecnologias no mercado de trabalho. LIBERTAS: Rev. Ciênci. Soc. Apl., Belo Horizonte, v. 10, n. 1, p.160-193, jan./jul, 2020.

SOUZA, C. A.; SACCOL A. Z. Sistemas ERP no Brasil – teorias e casos. Atlas SA., 2006.

SUGAYAMA, R.; NEGRELLI, E. Veículo conectado na rota da indústria 4.0. In: Anais do XXIV Simpósio Internacional de Engenharia Automotiva – SIMEA. São Paulo, 2016. p. 48-63.

TURCH. IO-Link devices commissioning, 2018. Disponível em: <http://pdb2.turck.de/repo/media/_de/Anlagen/d900634.pdf.>. Acesso em: 15 mar. 2023.

VAGAS, M. et al. IO-Link Field Parameterization for Data Collection Based on RFID Technology. Department of Automation and Human Machine Interactions Technical University of Kosice. Kosice, Slovakia, 2020.

VASHI, S. et al. Internet of things (IoT): a vision, architectural elements, and security issues. In: IEEE INTERNATIONAL CONFERENCE ON I-SMAC (IOT IN SOCIAL, MOBILE, ANALYTICS AND CLOUD). Institute of Technology, 2017.

VIANA, J. J. Administração de materiais: um enfoque prático. 1ª Ed. 2000. São Paulo: Atlas. 2000.

ZHU, X.; MUKHOPADHYAY, S. K.; KURATA, H. A review of RFID technology and its managerial applications in different industries. Journal of Engineering and Technology Management, v. 29, n. 1, p. 152-167, 2012.