REGISTRO DOI: 10.5281/zenodo.7365052

Bruno Cesar de Carvalho Martins1

Ian Rocha Guijarro1

Kaic Luan Ferreira Sales1

Prof. Dr.Carlos López Noriega2

Resumo: A crescente evolução da indústria automobilística se deve pelo estudo e implantação por parte da engenharia durante décadas, projetos de novas tecnologias para aprimorar cada vez mais os componentes mecânicos, hidráulicos, elétricos e eletrônicos dos veículos. Dentre essas novas tecnologias, o mercado da manufatura aditiva tem sido um fator importante para a melhoria de componentes dos veículos, pois possibilita a alteração de formas, materiais e a realização de testes antes mesmo de ser desenvolvido o primeiro protótipo.

Para alcançar esses objetivos, a engenharia conta com ferramentas CAD (Computer-aided design) e CAE (Computer-Aided Engineering) para trazer produtos mais resistentes com geometrias otimizadas. E para parte de fabricação a utilização de softwares CAM (computer-aided manufacturing) que agilizam o processo de manufatura, porém mais um processo de fabricação vem fortemente sendo aplicado e desenvolvido ao longo dos anos, a impressão 3D. O nosso objetivo com este estudo é apresentar a aplicação de manufatura aditiva a fabricação de um componente mecânico do sistema de embreagem de um veículo, adequar a sua geometria ao novo processo utilizando softwares de modelagem e impressão 3D, apresentando os testes de força e deslocamento.

Palavras-chave: Embreagem, Impressão 3D, Manufatura aditiva, Estudo de melhoria, Polímeros.

Abstract: The crescent evolution of the automobile industry is due to the study and implementation by engineering during decades, projects with new technologies to increasingly improve the mechanical, hydraulic, electrical and electronic parts of vehicles. Among these new technologies, the additive manufacturing sector has been an important factor to the improvement of the components from vehicles, because it allows to change the shapes, materials and to accomplish tests even before the first prototype is developed.

To achieve these goals, the engineering sector counts on tools CAD (Computer-aided design) and CAE (Computer-Aided Engineering) to generate products with more resistance and optimized geometries. And for the manufacturing sector, the use of CAM (computer-aided manufacturing) softwares that speeds up the manufacturing process, but one more manufacturing process has been substantially applied and developed during years, the process of 3D printing. Our purpose with this item is to present an application of additive manufacturing to a fabrication of a mechanical component from the clutch system of a vehicle, adapt its geometry to the new process using modeling software and 3D printing, presenting the force and displacement tests.

Keywords: Clutch, 3D printing, Additive manufacturing, Improvementing study, polymers.

1. Introdução

Desde o nascimento da indústria automobilística até os dias atuais, os veículos se tornaram cada vez mais presentes no nosso cotidiano. Segundo CATTO (2015), foi na década de 1950 que se intensificou a utilização destes veículos no Brasil, no governo de Juscelino Kubitschek, onde este setor da indústria se tornou um dos protagonistas no desenvolvimento econômico do país. Porém, mais recentemente na década de 1990, foi em que se consolidou definitivamente a indústria automobilística na América do Sul como um todo, principalmente no Brasil e na Argentina, pois as políticas governamentais específicas contribuíram para a elevação da demanda doméstica e a modernização industrial como um todo da cadeia automotiva em particular (SANTOS, PINHÃO, p. 173, 1998).

Uma das principais funções dos automóveis, e que contribui para a sua popularidade, é a possibilidade de que o mesmo veículo possa ser projetado para suportar e transportar cargas sem necessariamente perder a sua capacidade de ganhar velocidade. Isso se deve pelo uso da caixa de câmbio, que vai acoplada ao motor, um componente composto por engrenagens de diferentes dimensões, que, assim que são trocadas, podem permitir que o veículo adquira mais força ou mais velocidade, dependendo da dimensão da engrenagem que está em uso.

No sistema de transmissão, a embreagem possibilita a parada, o arranque e a interrupção da transmissão de torque. Durante o arranque, a embreagem sincroniza a diferença de rotação entre o motor e transmissão, bem como quando são necessárias trocas de marchas, interrompendo a transmissão de torque (BOSCH, 2005).

Para realizar esta troca de engrenagens, é utilizado o sistema de embreagem que possibilita que a rotação do motor se alinhe com a rotação do sistema de engrenagens da caixa de câmbio, assim quando a marcha é selecionada e o pedal da embreagem é solto, a troca de marchas pode ser realizada, e o veículo assim pode ganhar mais força ou velocidade. Embreagens são componentes mecânicos que se prestam a transmitir movimento através de torque, estes são dispositivos que possibilitam um acoplamento arbitrário, para a transmissão de torque entre um eixo motor e um movido (NIEMANN, 2002)

A embreagem é um componente vital para os veículos automotivos, salvo os veículos que possuem o câmbio automático. O sistema da embreagem do estudo de caso é compostos de: pedal de acionamento que está localizado na parte interna do veículo, cilindro mestre de embreagem, um cilindro auxiliar, um componente mecânico de embreagem (ou Rocker) e por fim o conjunto de embreagem multidisco que contém o plato, discos de fricção, discos espaçadores e molas.

Para realizar esta função, assim que o pedal da embreagem é acionado pelo motorista, a pressão exercida no pedal é transferida, por meio de um cilindro, para um circuito hidráulico que passa para um componente mecânico, o Rocker, que realiza a compressão das molas fazendo o desacoplamento da caixa de engrenagens com o motor.

Este Rocker, nome alternativo dentro do setor da indústria automobilística, tem como principal função transferir esta força que foi aplicada nele para o conjunto de embreagem que irá fazer a compressão das molas. E o Rocker do sistema de embreagem estudado, em sua originalidade, é produzido em alumínio, e com o objetivo de adequá-lo será realizado um estudo para modificar esta peça para que tenha um processo de fabricação alternativo utilizando manufatura aditiva e substituindo o seu material original por um polímero.

Os materiais dos componentes dos sistemas internos dos veículos da indústria automobilística do Brasil vem sendo substituídos por plástico gradativamente desde a década de 1970, isso se deve inicialmente pela crise de petróleo que ocorreu em 1973, o que fez com que a indústria automobilística passasse a se preocupar mais com o consumo de combustíveis fósseis. O aumento dos polímeros nesta indústria se deu por questões econômicas e por suas propriedades físicas (HEMAIS, p. 107, 2003).

Uma das propriedades mais importantes dos polímeros é a sua capacidade de produzir formas mais complexas (HEMAIS, p. 110, 2003), o que dá mais liberdade para os engenheiros na fabricação de componentes. Combinado com a tecnologia da modelagem 3D por meio de computadores e esta vantagem dos polímeros, a manufatura aditiva via impressão 3D se tornou um método importante para a produção de componentes mecânicos feitos a partir de polímeros que possam exercer as mesmas funções dos componentes feitos a partir de metais.

Entre as tecnologias existentes ultimamente em prototipagem rápida, destaca-se a manufatura aditiva via impressão 3D. A técnica de impressão 3D vem permitindo, ao longo dos anos, o desenvolvimento e construção de novas máquinas, capazes de fabricar peças com os mais diferentes tipos de materiais (ALCALDE, WILTGEN, 2018).

Com o objetivo de melhorar a produção de seus produtos, por meio do aumento de qualidade e redução dos custos, muitas empresas investem cada vez mais em novas tecnologias como a impressão 3D, seja para fabricar protótipos mais rapidamente ou produtos finais. A prototipagem rápida pode ser definida como um processo de fabricação por meio da adição sucessiva de material (VOLPATO, 2007).

De acordo com Volpato (2007) o processo de fabricação pode ser dividido em três etapas, que consistem primeiramente da modelagem tridimensional gerando um modelo 3D em um software CAD (Computer Aided Design), em seguida a obtenção deste modelo em um formato específico representado uma malha de triângulos para aplicação em manufatura aditiva (por exemplo STL – STereoLithography), e o terceiro processo se dá pela fabricação em si do componente ou peça que será impressa.

Um processo de fabricação que se encaixa perfeitamente com o descrito por Volpato, é o de impressão FDM (Fused Deposition Modeling), pois esse processo cumpre as três etapas citadas, e a terceira etapa do processo é o que dá o seu nome. No processo FDM, o material que é inserido no bico extrusor (geralmente um polímero) tem sua temperatura elevada até o ponto em que se torna um semi-líquido, e este material é depositado em camadas, que foram definidas no processo de fatiamento, na plataforma de depósito do material, onde será construído, camada a camada, a peça desenhada no software de modelagem 3D, como explica Comb (1994) e Malavolta e Müller (2020).

1.1 Justificativa

Com a tecnologia de manufatura aditiva podemos fabricar protótipos e peças finais de forma mais rápida e com um custo inferior aos processos tradicionais, não é mais preciso ter um parque fabril com máquinas pesadas e alto custo para transformar modelos 3D virtuais em modelos físicos, basta aplicar estudos e técnicas de engenharia para verificar a viabilidade de fabricação desses produtos em impressoras 3D.

Este estudo se realizará para a indústria automobilística, para adequar um componente já existente para um novo tipo de manufatura, criando mais possibilidades de fabricação desta peça. E para garantir a assertividade de projetos de peças fabricadas por impressão 3D é importante a aplicação de ferramentas como a de análise CAE, a fim de garantir que a peça irá suportar as cargas aplicadas.

1.2 Objetivos

Objetivo geral

Este artigo tem como objetivo mostrar através de um estudo de caso a adequação de parâmetros para troca de processo produtivo de manufatura subtrativa para manufatura aditiva utilizando o processo FDM (Fused Deposition Modeling).

O estudo irá identificar os parâmetros que caracterizam o componente a fim de selecionar o material que contenha as propriedades adequadas para aplicação do componente, e através da definição do material será realizado alterações na geometria da peça existente com o objetivo de adequá-la aos esforços solicitados. Por fim será aplicado o processo de manufatura aditiva utilizando o método por deposição de material, utilizando parâmetros de impressão adequados ao tipo de material e estratégias de impressão considerando o funcionamento da peça.

A mudança de geometria ocorrerá sem que seja alterado seu modo de funcionamento original. As alterações serão feitas em software CAD (Computer-Aided Engineering) e a validação de seu funcionamento será feita a partir de análise de tensões e principalmente de deslocamento obtidas através de software CAE (Computer-Aided Engineering).

Objetivos específicos

– Identificar os parâmetros que caracterizam o componente mecânico da embreagem, a fim de aplicar o material adequado para a aplicação.

– Simular esforços mediante ao software SolidWorks Simulation com o intuito de adequar geometricamente a peça em função dos resultados.

– Aplicar manufatura aditiva a fabricação da peça, bem como os parâmetros adequados para a impressão do material.

2. Revisão bibliográfica

2.1 Funcionamento Embreagem

Em geral as embreagens são utilizadas como elementos de acoplagem suave entre duas massas inerciais rotacionais e de diferentes velocidades. Sua acoplagem (engate) permite que a potência flua de um elemento inercial ao outro, mesmo havendo uma diferença inicial de velocidades relativas, gerando momentaneamente um escorregamento entre as partes. Nas embreagens a transmissão do torque é feita por meio do fenômeno de atrito presente entre as superfícies ou discos.

Figura 1 – (a) Representação da Embreagem desengatada e (b) Embreagem engatada

A deformação elástica da mola de descolamento, efetuada pelo Rolamento da Embreagem, permite o desengate da embreagem, isso significa que o Disco de Embreagem não é mais comprimido entre o Platô da Embreagem e o Volante do Motor, cessando em consequência a transferência do torque através do eixo central de transmissão. Quando existe tal compressão do Disco da Embreagem, Figura 1(b), ocorre a transferência de torque por intermédio do material de atrito do Disco de Embreagem (normalmente resinóide) e as superfícies em contato. A força aplicada multiplicada pelo coeficiente de atrito dos materiais em contato e também pelo raio médio de contato do Disco de Embreagem geram o torque de transmissão, conforme demonstrado na figura 1.(MARTINS, ROMÃO, 2016)

2.2 Materiais polímeros

De acordo com Wiebeck e Harada (2005), o polímero é definido como um material orgânico ou inorgânico, de elevada massa molar pela repetição dos meros. É uma macromolécula formada por ligações covalentes (compartilhamento de elétrons). Poli, em grego, significa muitos e meros, partes. Com relação ao comportamento frente à elevação de temperatura, podemos classificar os polímeros em: termoplásticos e termorrígidos (termofixos).

Termoplásticos são os polímeros que têm a capacidade de amolecer, fundir e fluir quando submetidos a um aumento de temperatura e pressão. Ao retirar esses elementos, o polímero solidifica-se e adquire o formato do molde no qual foi colocado (NUNES; LOPES, 2014). Os polímeros termoplásticos têm estruturas moleculares lineares e ramificadas, eles amolecem quando são aquecidos e endurecem quando são resfriados. Estes processos são totalmente reversíveis e podem ser repetidos (CALLISTER; RETHWISCH, 2016). Portanto, os termoplásticos podem ser reciclados. Exemplos de termoplásticos incluem: polietileno, poliestireno, policloreto de vinila (PVC) e o poliacetal, objeto de estudo do presente trabalho.

Esses polímeros apresentam ligações cruzadas covalentes entre as cadeias moleculares adjacentes. Durante os tratamentos térmicos, essas ligações prendem as cadeias umas às outras para resistir aos movimentos de vibração e de rotação da cadeia em temperaturas elevadas. Os polímeros termorrígidos são, em geral, mais rígidos e mais resistentes do que os termoplásticos, e também possuem melhor estabilidade dimensional (CALLISTER; RETHWISCH, 2016). Os termorrígidos não são recicláveis. Como exemplos, tem-se: epóxis, resinas fenólicas e algumas resinas poliéster. (VELOZO, p.7, 2019).

2.3 Polímeros de engenharia

(WIEBECK; HARADA, 2005) Define os plásticos de engenharia como sendo materiais estáveis, por determinados períodos, em aplicações onde podem sofrer esforços mecânicos, térmicos, elétricos, químicos ou ambientais. Em geral, são mais caros que os plásticos commodities, em função de terem sua obtenção e fonação mais elaborada. Os plásticos de engenharia de uso geral são: polietileno de altíssimo peso molecular (PEUAPM), poli(óxido de metileno) (POM), poli(tereftalato de etileno) (PET), poli(tereftalato de butileno) (PBT), policarbonato (PC), poliamida alifática (nylon) (PA), poli( óxido de fenileno) (PPO) e poli (fluoreto de vinilideno) (PVDF).

2.3.1 Poliacetal

Poliacetais ou polioxietilênicos (POM) são polímeros derivados do formaldeído ou do trioxano. Além dos homopolímeros existem também os copolímeros que normalmente utilizam pequenas porcentagens de óxido de etileno como monômeros. Os poliacetais possuem propriedades características dos polímeros semicristalinos de alta massa molar, os tipos comuns possuem cristalinidade em torno de 75% com temperatura de fusão de 170 °C. Sua absorção de água é quase desprezível e são insolúveis nos solventes comuns a temperatura ambiente. (WIEBECK; HARADA, 2005).

2.3.2 Homopolímeros

Os tipos mais comuns são modificados por lubrificantes internos que facilitam o processamento. A adição de fibras de fluoropolímeros produz resinas com coeficientes de atrito extremamente baixos, e alta resistência à abrasão. pode se utilizar também bissulfeto de molibdênio com o mesmo propósito. A incorporação de fibra de vidro torna o produto mais rígido com maior resistência à fluência e menor retração que os tipos não carregados e os copolímeros reforçados com fibra de vidro, principalmente em alta temperatura. (WIEBECK; HARADA, 2005).

2.3.3 Copolímeros

Concentrados contendo 20% de óleo de silicone podem ser adicionados ao polímero em aplicações que requeiram baixa velocidade e alta carga (roldanas, engrenagens, etc). Tipos contendo agente antiestático são formulados para atender os mercados de componentes de sistemas de som e de imagem. Existem também copolímeros com carga mineral, exibindo melhor estabilidade dimensional, alta rigidez e baixo empenamento; resinas com modificadores de impacto e tipos especiais para metalização (WIEBECK; HARADA, 2005).

2.3.4 Propriedade dos Poliacetais

O homo e o copolímero acetal possuem propriedades muito semelhantes entre si e de grande analogia com as do náilon. Os poliacetais são vantajosos quanto à resistência à fadiga, fluência, rigidez e resistência à água. As poliamidas em ambientes secos são superiores em tenacidade ao impacto e resistência à abrasão. Os homopolímeros apresentam alta resistência à tração, compressão e cisalhamento e mantêm estas propriedades mesmo a altas temperaturas. São rígidos e exibem baixa deformação sob carga. Também possuem alta resistência à fadiga, lubricidade natural, resistência à corrosão e alta resistência numa ampla faixa de temperatura e umidade. Isto os torna ideal para a fabricação de peças de absorção de choque.

Suas propriedades elétricas são boas e, praticamente, não são afetadas pela variação de umidade do ambiente. Possuem um fator de dissipação relativamente pequeno e uma baixa taxa de queima, apresentando boa performance no arco voltaico.

A resistência química dos homopolímeros a uma grande variedade de solventes, éteres, óleos, graxas, gasolina e outros compostos orgânicos é boa. São classificados pela UL94 como HB, apresentando chama limpa, com pouca ou nenhuma formação de fumaça. Como sua absorção de umidade é pequena, possuem boa estabilidade dimensional mesmo em ambientes úmidos. As propriedades mecânicas no curto prazo dos copolímeros são igualmente boas, mas são suas propriedades de longo prazo que despertam maior interesse. Sua estrutura química permite que sejam utilizados nos ambientes mais severos, numa faixa de pH entre 4 e 14. Não sofrem qualquer ataque por contato ou imersão nos solventes comuns, lubrificantes, ou gasolina. Exibem boa retenção de propriedades quando expostos ao ar, a temperaturas até 105°C ou água até 80°C, por longo período de tempo (WIEBECK; HARADA, 2005).

2.3.5 Comportamento mecânico dos polímeros

As propriedades mecânicas dos polímeros são especificadas por muitos dos mesmos parâmetros que são usados para os metais — isto é, módulo de elasticidade, limite de escoamento e limite de resistência à tração. Para muitos materiais poliméricos, um simples ensaio tensão-deformação é empregado para caracterizar alguns desses parâmetros mecânicos (CALLISTER 2016).

Para os materiais poliméricos são encontrados três tipos diferentes de comportamentos tensão-deformação, como representado na Figura 2. A curva A ilustra o comportamento tensão-deformação para um polímero frágil, mostrando que ele fratura enquanto se deforma elasticamente. O comportamento para um material plástico, curva B, é semelhante ao de muitos materiais metálicos; a deformação inicial é elástica, seguida por escoamento e uma região de deformação plástica. Finalmente, a deformação exibida pela curva C é totalmente elástica; essa elasticidade típica da borracha (grandes deformações recuperáveis e produzidas sob baixos níveis de tensão) é exibida por uma classe de polímeros denominada elastômeros.

Figura 2 – Ilustração do comportamento de polímeros.

2.4 Critério de Von Mises

Na engenharia mecânica, existem alguns critérios de falha mecânica que são utilizados para verificar a proximidade da falha plástica do material. Esta proximidade é a iminência de ocorrer a falha plástica quando da ocorrência de um determinado estresse mecânico. Dentre os critérios que são utilizados, podemos destacar o critério de Von Mises.

Para análise de critérios de falhas para escoamento em materiais dúcteis, a equação Von Mises é a que melhor se relaciona com dados experimentais, por isso ganha a preferência em alguns casos.

Diferente de outras teorias ou critérios ela relaciona a energia de distorção envolvida, e não só o volume, melhor se definindo como: “Um elemento estrutural (dúctil) irá falhar se a energia associada à mudança de forma de um corpo, submetido a um carregamento multiaxial, ultrapassar a energia de distorção de um corpo de prova submetido a um ensaio uniaxial de tração”. (ALEXANDRE A. CURY 2015)

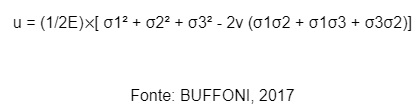

O valor de densidade de energia de deformação em um corpo é submetido às três tensões principais σ 1 , σ 2 e σ 3, como mostra a figura 3:

Figura 3 – Ilustração do corpo submetido às tensões principais

Analisando estes eixos e notando que o material se comporta de maneira linear elástica devemos então combinar com a Lei de Hooke, obtendo assim a equação:

Equação 1 – Lei de Hooke aplicada a um material que se comporta de maneira linear elástica

Devemos considerar que uma parcela dessa energia pode estar associada à variação de volume do elemento e o restante da energia de deformação está associado à variação de forma, ou seja, à distorção do corpo.

Dados e estudos mostraram que materiais não escoam quando são submetidos a pressões hidrostáticas (tensões iguais em todas as direções) de valores extremamente altos. Concluindo assim que as tensões que de fato geram o escoamento são as tensões que produzem distorção do corpo.

2.5 Impressão 3D – FDM

O processo FDM forma objetos tridimensionais a partir de sólidos gerados por CAD, estrutura de arame ou dados de modelo de superfície, através da dosagem consistente de camadas individuais ou materiais termoplásticos através de uma cabeça controladora de temperatura. O modelo é construído camada sobre camada, de baixo para cima. O objeto projetado emerge como um sólido peça dimensional sem a necessidade de ferramental.

O processo envolvido no desenvolvimento de um modelo tridimensional começa com a criação de um modelo geométrico em uma estação de trabalho CAD. O modelo é importado para o programa de software ProtoSlicea, (ou Ultimaker Cura) que divide matematicamente o modelo conceitual em camadas horizontais e onde os caminhos de deposição são criados. Os dados do caminho são em seguida, baixados para o modelador. O modelador opera nos eixos X, Y e Z, basicamente desenhando o modelo um camada por vez. Uma vez que o ciclo de construção começa, não é necessária a presença do operador.

Um carretel de material de modelagem termoplástico, 0,070 polegadas (0,18 cm) de diâmetro, alimenta a cabeça controladora de temperatura de extrusão FDM, aquecendo o material a um estado semi-líquido. O semi-líquido é extrudado e depositado em camadas ultrafinas em uma base sem fixação. Uma vez que o material é direcionado para o lugar pelo cabeçote FDM controlado por X-Y, o material solidifica, criando um laminado de precisão. (COMB, J, W; PRIEDEMAN W. R; TURLEY, P. W, 1994).

Figura 5 – Ilustração do funcionamento do processo FDM

2.5.1 Tipos de impressoras 3D

Tomando como base os estudos de Bagliotti (2017) e Giordano (2016), atualmente, existem basicamente três tipos de tecnologia relacionadas a manufatura aditiva e impressão 3D, sendo elas:

– Sinterização Seletiva a Laser (SLS), é o processo que se baseia na deposição de finas camadas da matéria-prima em formato de pó, utilizando um laser para fazer a sinterização, tornando o modelo final sólido e com elevada resistência.

– Estereolitografia (SLA): processo patenteado por Chuck Hall que consiste na utilização de uma luz ultravioleta para solidificar uma resina depositada em camadas, sendo o produto final desse processo caracterizado pelo elevado grau de detalhamento e acabamento.

– Fusão e Deposição de Material (FDM): tecnologia utilizada nas impressoras 3D convencionais, consiste em uma deposição controlada de filamento plástico para desenvolvimento de um modelo real.

Todas as tecnologias apresentadas permitem a simulação de modelo tridimensional desenvolvido com auxílio de um computador e softwares específicos para desenvolvimento de um modelo virtual igual, ou similar ao modelo que deseja ser fabricado. Segundo o tutorial oferecido pelo software REPETIER (2018), o equipamento de prototipagem rápida FDM realiza a divisão do modelo virtual em camadas, enviando para a máquina um código que direciona a movimentação do equipamento de injeção ou de solidificação da matéria-prima. (SOARES, L. H. de M; BORTULOZZI, A. C; SOUZA, A.D. C, 2019)

2.5.2 Filamentos para impressão

O processo de impressão FDM possui um material vital para a impressão, que irá definir os limites da peça, acabamento e características. Este material é o filamento de impressão, que deve ser escolhido pelo responsável pela impressão a fim de garantir o melhor desempenho e acabamento para a finalidade desejada. Esses filamentos são geralmente de ABS e PLA. Podendo ser utilizados também PEAD, PEBD, PS, PP, policarbonato, entre outros. (ANDRADE, 2019). Porém as características técnicas difundidas se resumem apenas sobre resistências, durabilidade e custos, mas as características ambientais como toxicidade e consumo de energia emitidas na fabricação das peças durante o processo de impressão ou reciclabilidade não são muito levadas em conta pelos usuários na sua grande maioria. (BESKO, M; BILYK, C; SIEBEN, P. 2017)

2.6 Modelagem CAD

CAD – Computed-Aided Design ou Desenho Assistido por Computador – é um método computacional bastante utilizado na concepção de projetos de Engenharia, Arquitetura, entre outras. Tal método consiste em um software voltado ao desenho técnico, reunindo diversas ferramentas destinadas aos mais variados fins. (AMARAL, FILHO, 2010)

Projetos associados à engenharia frequentemente utilizam do desenho técnico para melhor visualização do projeto, seja este aplicado à construção civil ou em projetos mecânicos. O software AutoCAD produzido pela Autodesk é o mais utilizado para estas funções. Por possuir interfaces para desenhos em duas e três dimensões, juntamente com recursos de visualização em diversos formatos e ângulos, tornando-se o software CAD mais utilizado no mundo, portanto, fez-se necessário o entendimento de suas funções.

Nos estágios iniciais do projeto, as projeções do desenho permitem ao cliente simular e analisar seus conceitos visuais e estruturais. Visando melhorias na produção, o estudo teórico, bem como o planejamento prévio do material permitem que sejam feitas adequações dos protótipos visuais construídos, tornando possível a verificação de outras aplicações na área de engenharia, tais como folgas, interferências e atravancamentos relativos ao movimento dos materiais utilizados no projeto. (SOUZA, 2015)

3. Materiais e Métodos (ou Metodologia se corresponde)

3.1 Identificação dos parâmetros da peça

Na figura 4 temos o diagrama do sistema de embreagem do veículo, estudo de caso, a peça recebe a força do sistema hidráulico e a transmite para a embreagem. É necessário uma força de 1800N para comprimir as molas até o fim do curso de 5mm.

Figura 6 – Diagrama do sistema de embreagem estudado

Figura 7 – Representação do componente em repouso (a) e acionado (b)

A força vinda do sistema hidráulico atua em uma das extremidades da peça fazendo com que a mesma gire em torno do eixo de rotação transmitindo a força para a embreagem, que por sua vez comprime as molas em até 5mm onde a força máxima para compressão neste curso máximo é de 1800 N, como demonstrado na figura 8.

Figura 8 – Demonstração de como a força é aplicada no componente estudado

Além de identificar a característica de funcionamento do componente, é importante identificar quais outros parâmetros o componente está exposto. Levando em consideração a aplicação e função da peça podemos dizer que o componente fica exposto próximo a outros sistemas mecânicos e componentes do veículo, portanto fica exposto a elementos químicos como graxas e óleos e combustível, e também pode ficar exposto a ações do tempo e elementos do ambiente em que o veículo esteja como água, areia e temperatura etc. Essas informações são de extrema importância para a seleção do material mais adequado para a aplicação.

3.2 Software de modelagem e simulação

Para realizar as modificações no modelo 3D, iremos utilizar o software CAD SolidWorks na sua versão 2016. E para realizar a simulação de elementos finitos é utilizado o Simulation.

3.3 Simulação

3.3.1 Condições para simulação

Levando em consideração o funcionamento da peça, componentes montados e forças aplicadas, foi definido as seguintes condições para a simulação mostradas na figura 9 abaixo, a fim de simular o componente em uma condição crítica de funcionamento.

– Restrição de Articulação no eixo de giro da peça.

– Restrição Fixa no ponto de contato onde o sistema hidráulico aplica a força.

– Força aplicada no ponto de contato com o acionamento da embreagem. – Malha padrão criada.

Figura 9 – Condições de simulação da peça estudada

3.3.2 Malha

Para malha não foi feito nenhum refinamento, optando pela malha padrão gerada automaticamente pelo software pois já conta com uma boa qualidade

3.3.3 Informações do material para simulação

Tabela 6 – Propriedades do material

Propriedades Valor Unidade Módulo elástico 3.00e+9 N/m2 Coeficiente de Poisson 3.859 – Módulo de Cisalhamento 9,33E+11 kg/m³ Massa específica 1410 kg/m³

3.4 Filamento de Impressão

Como já citado o material utilizado para impressão é o Poliacetal (POM), um polímero de engenharia que possui uma boa resistência mecânica, elevada rigidez, ótima resistência a agentes químicos e boa resistência à deformação com o calor. na figura 10 tem-se o filamento Poliacetal em rolo.

Figura 10 – Rolo de filamento Poliacetal de 500g

Na tabela 7 é apresentado algumas características técnicas que o fornecedor Cubo 3D disponibiliza do filamento POM.

Tabela 7 – características do filamento POM

Propriedades Valor Unidade Densidade 1.37 g/cm³ Diâmetro 1.75 mm Temperatura de impressão 220 a 240 ºC Temperatura da mesa de impressão 90 a 110 ºC Metros/Kg 305 m Peso líquido filamento 1 kg Coloração Diversas – Adesão Cola de Vinilica –

3.5 Impressora 3D

Para a produção da peça foi utilizado uma impressora 3D do fabricante GTMax 3D modelo PRO CORE A3 V2. Sua tecnologia de impressão é a FDM/FFF fabricação com filamentos fundidos, a impressora 3D pode ser visualizada na figura 11.

Figura 11 – Impressora 3D utilizada para a impressão

A impressora 3D possui uma mesa aquecida, detector de fim de filamento, sistema de nivelamento automático e troca automática de filamento. Para impressão se movimenta no eixo Z (vertical) enquanto o seu único bico extrusor se movimenta nos eixos X e Y (horizontal). Na tabela 8 tem-se as especificações técnicas da impressora 3D.

Tabela 8 – informações da impressora

Modelo PRO CORE A3 Unidade Tecnologia de impressão FFF/FDM – Cabeça de impressão Única extrusão – Área de impressão 300x300x300 mm³ Volume de impressão 27 L Diâmetro do filamento mm Diâmetro do bico 0.3, 0.4, 0.5 mm Resolução da camada 0.4 – 0.5 mm Mesa de impressão até 135 ºC Velocidade máxima 400 mm/s Nivelamento Automático – Automação Detecção de fim de filamento – Gabinete Totalmente fechado – Dimensões da impressora 495x554x600 mm³ Temperatura do bico até 295 ºC

3.6 Software de Fatiamento

Para realizar o fatiamento é utilizado o software CURA da Ultimaker (versão 5.0.0) , CURA é um software de fatiamento de código aberto disponibilizado gratuitamente. Para realizar o fatiamento, o modelo CAD da peça é salvo em STL, um formato específico representado uma malha de triângulos para aplicação em manufatura aditiva (STL – STereoLithography).

Figura 12 – Representação da peça no software de fatiamento Ultimaker CURA

3.7 Parâmetros de impressão

Uma parte muito importante do processo é a definição dos parâmetros de impressão, pois a definição dos mesmos influenciam diretamente na resistência da peça. Para a impressão será configurado parâmetros de espessura de camada, preenchimento e espessura de parede.

Com base nessa informação é definido um valores superiores destes parâmetros.

Tabela 9 – Parâmetros de impressão

Propriedade Valor Unidade Espessura do bico 0.5 mm Espessura da camada 0.15 mm Número de paredes 15 Camadas Preenchimento 100 % Estratégia de preenchimento Quarto cúbico – Aderência à mesa Brim – Adesivo Cola permanente –

3.8 Aderência a mesa de impressão

Para garantir a impressão correta do componente e evitar deformações e alterações no formato desenhado no software, são utilizados alguns acessórios para auxiliar na fixação da peça na mesa de impressão da impressora e garantir que não haverá erros ao imprimir a peça.

Dentre os itens, é comum a utilização de colas específicas para a fixação do material na mesa de impressão e também sprays fixadores. A finalidade, como foi explicado anteriormente, é garantir que a peça não se movimente na mesa de impressão e que não seja danificada na hora de retirar o material do vidro após a finalização da impressão.

O poliacetal é um material pouco utilizado na impressão 3D, isso se dá a sua pouca aderência à mesa, dificultando a impressão tendo de utilizar colas adesivas específicas para auxiliar na fixação.

Para a impressão, foi utilizado uma cola específica para a fixação do material.

Figura 13 – Cola B7000 utilizada na impressão do rocker

Tabela 10 – Informações da cola B7000

Propriedade Valor Unidade Faixa de temperatura -35 até 90 ºC Viscosidade 2800 Mpa.s Tempo de cura (inicial) 4 até 8 min Tempo de cura (completo) 24 até 48 h Medida conteúdo 15 ml

3.9 Processo de Manufatura aditiva

Para impressão foi necessário realizar um procedimento específico por conta da pouca aderência do poliacetal à mesa de impressão.

– Com a mesa fria e limpa espalhar a cola adesiva no local de impressão.

– Esquentar a mesa a 80 ºC e iniciar a impressão.

– Após a primeira camada pausar a impressão e desligar a temperatura da mesa de impressão.

– Continuar a impressão até o fim com a mesa desligada.

– Após finalizar, aquecer a mesa a 80 ºC para soltar a peça.

4.Resultados e Discussão

4.1 Modelo inicial

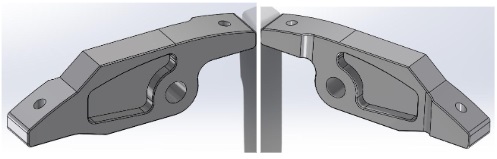

Após definidas as condições para simulação, é realizada uma simulação no componente de geometria original porém com o novo material aplicado. Isso é feito com o objetivo de analisar os gráficos de deslocamentos e tensões para identificar os pontos críticos que serão modificados.

Figura 14 – Componente com a geometria inicial

4.1.1 Propriedades do Modelo de geometria inicial

Na tabela 11 temos as propriedades deste modelo aplicado o material poliacetal

Tabela 11 – Propriedades do Modelo inicial

Propriedades Valor Unidade Massa 0.0404 kg Volume 2.8694 e-5 m³ Densidade (POM) 1410 kg/m³ Peso 0.0396 N

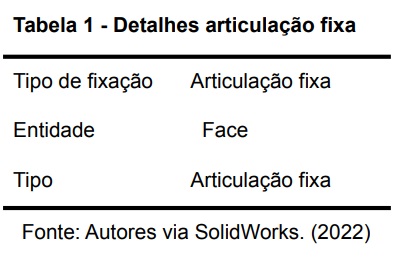

4.1.2 Restrições da Simulação

Conforme demonstrado nas tabelas 1 abaixo mostra os detalhes gerados para condição para simulação.

Detalhes da Articulação fixa

Tabela 2 – Forças resultantes articulação

Componentes X Y Z Resultante Força de reação(N) -2654.57 717.086 462.443 2750.11 Momento de reação(N.m) 0 0 0 0

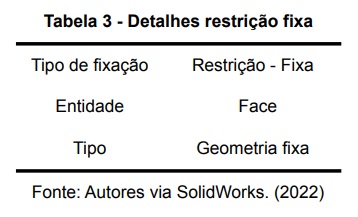

Detalhes da restrição fixa

Tabela 4 -Forças resultantes restrição fixa

Componentes X Y Z Resultante Força de reação(N) 854.607 -717.088 -462.309 1116.56 Momento de reação(N.m) 0 0 0 0

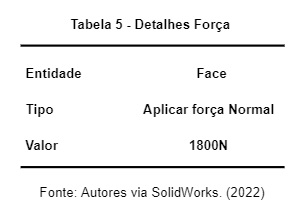

Detalhes da Força

4.1.2 Resultado Malha modelo

Figura 15 – Malhas modelo original

Tabela 12 – Malha gerada modelo inicial

Característica Resultado Tipo de malha Malha sólida Gerador de malhas usado: Malha padrão Transição automática: Desativada Incluir loops de malha automáticos: Desativada Pontos Jacobianos 4 Pontos Tamanho do elemento 3.06254 mm Tolerância 0.153127 mm Qualidade da malha Alta Total de nós 15374 Total de elementos 9211 % de elementos distorcidos(Jacobiana) 0 Tempo para conclusão da malha (hh;mm;ss): 00:00:02

4.1 Resultados de deslocamentos geometria original

Na figura 16, são apresentados os resultados de deslocamentos, é possível verificar que a parte da peça onde está em contato com o acionamento da embreagem apresenta um deslocamento na faixa de 2 mm quando a força máxima de 1800N é aplicada.

Figura 16 – Resultado de deslocamento da geometria original

Tabela 13 – Resultado simulação estática – Deslocamentos

Nó X (mm) Y (mm) Z (mm) URES (mm) 13216 208.4 674.558 -2186.96 2,17E+00 305 208.4 674.439 -2185.59 2,17E+00 304 208.4 674.676 -2188.33 2,17E+00 13211 208.4 674.321 -2184.22 2,17E+00 13264 203.93 674.558 -2186.96 2,17E+00 297 203.93 674.439 -2185.59 2,17E+00 13224 208.4 674.794 -2189.7 2,17E+00 13255 206.165 674.558 -2186.96 2,17E+00 13263 206.165 674.439 -2185.59 2,17E+00 298 203.93 674.676 -2188.33 2,16E+00

4.2 Resultados de Tensões geometria original

Outro gráfico importante é o apresentado na figura 17 onde mostra o resultado de análise de tensões segundo o critério de Von Mises. Nesse gráfico é possível verificar que a carga aplicada gera tensões em partes da peça que chega na faixa de 105 Mpa.

Figura 17 – Resultado análise de tensões geometria original

Tabela 14 – Resultado simulação estática – Tensões geometria inicial

Nó X (mm) Y (mm) Z (mm) VON (N/mm^2 (MPa)) 13605 200.989 699.313 -2189.46 1,06E+02 245 201.557 698.123 -2189.96 1,04E+02 13593 201.794 698.203 -2190.16 1,00E+02 13594 201.179 699.475 -2189.63 1,00E+02 244 200.157 700.426 -2189.25 9,81E+01 10457 201.419 699.557 -2189.82 9,42E+01 13604 199.832 700.623 -2187.66 9,28E+01 13603 200.787 699.49 -2187.76 9,18E+01 13601 200.319 700.59 -2189.42 9,01E+01 13476 200.516 699.731 -2186.16 8,82E+01

Como esperado os resultados de deslocamento e tensões apresentaram valores elevados de deslocamento e tensão, pois o material aplicado a fabricação (Poliacetal) tem um módulo de elasticidade inferior ao material utilizado originalmente, e para adequar será necessário reforçar a geometria, inviabilizando o seu uso na sua geometria original.

4.3 Modelo geométrico final

Para conter o deslocamento excessivo foi acrescentado reforços em pontos que a peça tende a flexionar. Considerando a montagem da bucha foi aumentada a parede a fim de reforçar a área. Por fim, com o objetivo de deixar a peça mais robusta e abrandar o efeito da dilatação, foram retirados os alívios de massa e aumentado o contorno externo sem prejudicar seu funcionamento.

Figura 18 – Componente após as alterações para a impressão com poliacetal

Figura 19 – Desenho técnico da peça modificada

Tabela 15 – Propriedades do Modelo

Propriedades Valor Unidade Massa 0.0680 kg Volume 4.8226 e-5 m³ Densidade 1410 kg/m³ Peso 0.0666 N

Após as alterações realizadas nota se que o componente ganhou volume e robustez, aumentando assim a sua resistência e consequentemente a quantidade de material que será utilizado. Em contrapartida, o poliacetal possui uma massa específica inferior ao alumínio, fazendo com que a peça fique mais leve do que a original.

4.4 Resultados da Simulação

4.4.1 Resultado Malha modelo

Figura 20 – Malha Gerada no componente modificado

Tabela 16 – Malha gerada

Característica Resultado Tipo de malha Malha sólida Gerador de malhas usado: Malha padrão Transição automática: Desativada Incluir loops de malha automáticos: Desativada Pontos Jacobianos 4 Pontos Tamanho do elemento 3.63502 mm Tolerância 0.181751 mm Qualidade da malha Alta Total de nós 13473 Total de elementos 8433 % de elementos distorcidos(Jacobiana) 0 Tempo para conclusão da malha (hh;mm;ss): 00:00:02

4.4.2 Resultado dos deslocamentos

Após as alterações é feito uma nova simulação mantendo os mesmo valores, restrições e condições.

Com as alterações concluídas é obtido o resultado de deslocamento na figura 21. Com os valores significativamente inferiores na casa dos décimos de milímetros.

Figura 21 – Resultado de Deslocamento

Tabela 17 – Resultado de simulação estática – Deslocamentos

Nó X (mm) Y (mm) Z (mm) URES (mm) 7625 210.96 674.879 -2186.38 7,05E-01 7617 210.96 674.737 -2184.73 7,05E-01 7624 210.96 675.021 -2188.02 7,05E-01 7616 210.96 674.596 -2183.09 7,03E-01 7633 210.96 675.163 -2189.67 7,03E-01 7632 210.96 675.304 -2191.31 7,01E-01 7628 209.072 674.439 -2185.59 7,01E-01 879 209.072 674.581 -2187.23 7,01E-01 7610 210.96 674.454 -2181.45 7,01E-01 7634 210.348 675.172 -2192.15 7,00E-01

4.4.3 Resultado das tensões

Figura 22 – Resultado de tensões

Resultados das tensões máximas obtidas:

Tabela 18 – Resultado de tensões da simulação estática

Nó X (mm) Y (mm) Z (mm) VON (N/mm^2 (MPa)) 12657 201.833 686.471 -2178.5 3,09E+01 103 195.404 684.879 -2178.29 3,06E+01 12675 196.69 684.879 -2178.29 2,89E+01 12519 201.73 689.228 -2180.09 2,78E+01 12682 196.353 683.287 -2178.5 2,78E+01 12508 201.73 687.954 -2179.11 2,77E+01 12946 191.654 767.762 -2179.64 2,73E+01 115 196.03 684.879 -2190.59 2,73E+01 12769 201.833 684.879 -2178.29 2,71E+01 104 197.976 684.879 -2178.29 2,68E+01

4.4.4 Forças Resultantes

Tabela 19 – Forças de reação

Conjunto de seleção Unidades Soma X Soma Y Soma Z Resultante Modelo inteiro N -1799.96 -190.926 133.886 1799.96

Tabela 20 – Momentos de reação

Conjunto de seleção Unidades Soma X Soma Y Soma Z Resultante Modelo inteiro N.m 0 0 0 0

Analisando os resultados de deslocamento obtidos da simulação apresentados na tabela 13, do modelo inicial, e tabela 17, do modelo final, pode-se verificar que houve uma diminuição significativa no deslocamento da peça. Na tabela 13 podemos verificar que os maiores nós se deslocam cerca de 2mm. Enquanto na tabela 17, o modelo final, os nós apresentam deslocamento significativamente inferiores na faixa de 0,7mm. Manter esse fator de deslocamento baixo é muito importante pois segundo os dados técnicos fornecidos pela (PLASTIREAL) O poliacetal chega a ruptura após 25% a 30% de alongamento.

Para os resultados de tensão do modelo original apresentado na tabela 14 quando comparados aos resultados da tabela 18 do modelo final, é possível verificar que o nível de tensão foi reduzido de 106 Mpa para 30,5 Mpa, chegando ao nível aceitável para o material. Pode-se verificar também, pelo gráfico da figura 22, que o nível de tensão máxima atinge uma área significativamente inferior quando comparado a mesma área destacada na figura 17.

4.5 Resultado da impressão

Após a impressão é necessário retirar alguns suportes de impressão que são destacados facilmente, não necessitando de demais processos de acabamento.

Tabela 21 – Resultado de impressão

Característica unidade valor Espessura da camada mm 0 Velocidade mm/s 30 Temperatura da extrusora ºC 230 Geração de suportes – habilitado Refrigeração % 0 Preenchimento % 100 Tipo de Preenchimento – Quarto Cúbico Aderência à mesa – Brim 10 Voltas Tempo de impressão – 03:26:00 Material utilizado g 61

Figura 23 – Peça finalizada após impressão

4.6 Resultado de teste funcional

Com intuito de validar as informações, é realizado um teste funcional do componente. A peça é montada no sistema de embreagem, em seguida é ajustado o curso da embreagem fazendo com que a mesma desacople da caixa de câmbio do motor.

Após montado e funcionando é realizada uma sequência de acionamento repetidamente e sequencialmente durante alguns minutos para garantir que a mesma não irá falhar.

5.Considerações Finais/Conclusões

Após realizar a análise do funcionamento do componente e identificar como será utilizado e onde é utilizado, pode-se definir o poliacetal como material de fabricação, pois melhor adequa-se aos parâmetros identificados. A partir do modelo inicial foi possível realizar alterações na geometria do componente, chegando a um modelo final que atendesse a função, e para validação da geometria final apresentada foram realizadas simulações utilizando o software SolidWorks Simulation.

Com a identificação dos parâmetros do componente, modelo geométrico final e material de fabricação definido, foi aplicado o processo de manufatura aditiva. Utilizando se de software de fatiamento CURA para aplicar parâmetros de impressão adequados ao material, e as configurações de impressão como espessura de parede, preenchimento e altura de camada, que foram definidas visando uma maior resistência do componente impresso. Assim utilizando impressora 3D do tipo FDM para realizar a impressão da peça final.

Esse estudo de caso pode servir como base para estudos futuros de adequação e melhoria de diferentes componentes mecânicos, não somente da indústria automobilística, porém em diversas outras áreas que possuem componentes mecânicos que possam ser melhorados utilizando o método de fabricação FDM, graças a grande diversidade de formas geométricas e materiais que podem ser utilizados por este método.

O software de modelagem e simulação SolidWorks possibilitou que a peça fosse desenvolvida mais próximo do nosso objetivo e por ter sido realizado simulações no próprio software, foi possível economizar recursos (tempo e dinheiro) que seriam investidos na fabricação de protótipos, pois com a simulação 3D já podemos imprimir o componente após a realização de simulações, o que possibilita que a peça impressa já seja mais próxima do nosso objetivo.

Do mesmo modo que os parâmetros corretos de fatiamento e impressão garantem que o componente seja fabricado o mais próximo possível do projeto, então ter o conhecimento técnico do material, software e impressora é essencial para garantir o sucesso do projeto.

Foi possível garantir que o método utilizado para a adequação do Rocker foi um sucesso, com a realização das validações por meio das simulações tanto do componente com a geometria e material inicial e a comparação com o componente após a modificação de geometria e material, e com os testes com a nova peça no sistema de embreagem, pois suportou a carga estabelecida e não apresentou nenhuma deformação.

6. Referências Bibliográficas

Acetal/Poliacetal Datasheet. São Paulo: VICK Comércio de plásticos, 2015.

ALCALDE, E; WILTGEN, F. Estudo das tecnologias em prototipagem rápida: passado, presente e futuro. Revista Ciências Exatas, v. 24, n. 2, p 12-20, 2018. Disponível em:<http://periodicos.unitau.br/ojs/index.php/exatas/article/view/2757>. Acesso em 01 out. 2022.

AMARAL, R. D. C; FILHO, A. C. de P. A Evolução do CAD e sua Aplicação em Projetos de Engenharia. UFRJ, Escola Politécnica, Rio de Janeiro, 2010.

ANDRADE, D. F. Engenharia no Século XXI, v. 5, Organização Editora Poisson – Belo Horizonte, 2019

BARBOSA, J. B. M; MENDONÇA, F. J. S. de F; TAVARES, F. R. M; FIGUEREDO, J. F. de S; LEITE, M. J. F. Utilização de impressoras 3D para o desenvolvimento de metodologias ativas em cursos de Engenharia. Research, Society and Development, [S. l.], v. 10, n. 10, p. e181101018657, 2021. DOI: 10.33448/rsd-v10i10.18657. Disponível em: <https://rsdjournal.org/index.php/rsd/article/view/18657>. Acesso em: 25 set. 2022.

BESKO, M; BILYK, C; SIEBEN, P. Aspectos técnicos e nocivos dos principais filamentos usados em impressão 3D. Gest. Tecnol. Inov. v. 1, n. 3, 2017.

BOSCH, Robert. Manual de Tecnologia Automotiva. São Paulo: Edgard Blücher, ed. 25, 2005 CALLISTER, W., D. Jr; RETHWISCH, D. G; Ciência e engenharia de materiais: uma introdução. São Paulo, ed. 1, 2016.

CATTO, M. A. Z. A evolução da indústria automobilística brasileira (1956-2014). Porto Alegre, UFRGS, 2015.

NIEMANN, G. (2002). Elementos de Máquinas, v. 1, editora Edgard Blücher.

COMB, J. W; PRIEDEMAN, W. R; TURLEY, P. W. FDM® TECHNOLOGY PROCESS IMPROVEMENTS,

Stratasys, Inc., p. 42-49, Minnesota, 1994. Disponível em: <http://hdl.handle.net/2152/68588>. Acesso em 25 set. 2022.

Especificações técnicas – Poliacetal POM. São Paulo: Plastireal Indústria e Comércio de Plásticos, 2019.

FIGUEIREDO, B. B; CESAR, F. I. G. Um estudo da utilização da impressora 3D na engenharia e na medicina. RECISATEC – Revista Científica Saúde e tecnologia, v. 2, n. 1, 2022.

GOMES, J. F. B; WILTGEN, F. Avanços na manufatura aditiva em metais: técnicas, materiais e máquinas. Rev. Tecnol. Fortaleza, v. 41, n. 1, p. 1-16, jun. 2020. Disponível em: <https://ojs.unifor.br/tec/article/view/9917/6240>. Acesso em 01 out. 2022.

HEMAIS, C. A. Polímeros e a Indústria Automobilística, Polímeros: Ciência e Tecnologia, v. 13, n. 2, p. 107-114 , 2003.

JAIN, P; KUTHE A. M. Feasibility Study of manufacturing using rapid prototyping: FDM Approach, The Manufacturing Engineering Society International Conference, MESIC, 2013.

MANO, E. B. Polímeros como materiais de engenharia. São Paulo, re. 8,1991.

MARTINS, J; ROMÃO, E. Simulação computacional em máquinas e equipamentos (Breve revisão sobre embreagens). Revista Espacios, v. 37, p. 14, 2016. Disponível em:<https://ww.revistaespacios.com/a16v37n09/16370914.html> Acesso em 16 set. 2022.

MUELLER, B. Additive Manufacturing Technologies – Rapid Prototyping to Direct Digital Manufacturing. Assembly Automation, Vol. 32 No. 2, 2012. Disponível em: <https://doi.org/10.1108/aa.2012.03332baa.010>. Acesso em 25 set. 2022.

SANTOS, A. M. M. M; PINHÃO, C. M. Panorama da indústria automobilística na América do Sul, BNDES Setorial. Rio de Janeiro, n. 8, p. 172-192, 1998. Disponível em: <https://web.bndes.gov.br/bib/jspui/handle/1408/3085>. Acesso em 18 set. 2022.

SOARES, L. H. de M; BORTULOZZI, A. C; SOUZA, A. D. C. Propostas de utilização de uma impressora 3D no curso de engenharia mecânica. PERSPECTIVA, Erechim. v. 43, n.162, p. 33-46, 2019.

VELOZO, E. S. Análise da influência da temperatura sobre o limite pressão-velocidade (PV) do poliacetal copolímero com aditivo negro-de-fumo. Porto Alegre, UFRGS, 2019.

VOLPATO, N; Manufatura aditiva: tecnologias e aplicações da impressão 3D. Editora Edgard Blücher Ltda., ed. 1, 2017.

WIEBECK, H.; HARADA J. Plásticos de Engenharia, tecnologia e aplicações. 1 ed. São Paulo: Artliber editora, 2005.

CURY, ALEXANDRE A; Critérios de falha. Juiz de Fora, MAC/UFJF, 2015. <https://www.ufjf.br/mac003/files/2015/01/8-criterios.pdf>.Acesso em 2 de out. de 2022

BUFFONI, S. Teorias de falha. Volta Redonda; Universidade Federal Fluminense; 2017 <https://www.professores.uff.br/salete/wp-content/uploads/sites/111/2017/08/aula141.pdf>.Acesso em 2 de out. de 2022

Lima,Luciano R. Ornelas; Critérios de Resistência. Rio de Janeiro, Universidade do Estado do Rio deJaneiro; <http://www.labciv.eng.uerj.br/rm4/Cap_2_criterios.pdf>. Acesso em 2 de out. de 2022