REGISTRO DOI: 10.69849/revistaft/ra10202411062134

Pedro Santos¹

Adelson Silveira²

Paulo Duarte³

Elizângela Melo4

José Augusto Barros5

Resumo

A adequação à Norma Regulamentadora 12 ( NR-12) nas máquinas de usinagem é fundamental para garantir a segurança e a eficiência operacional. O objetivo deste estudo é analisar como a implementação das diretrizes da NR-12 contribui para a redução de acidentes e a melhoria da produtividade nas indústrias de usinagem, além de identificar pontos a serem melhorados na norma. A metodologia adotada inclui a revisão bibliográfica de normas, artigos e estudos de caso relevantes, visando fundamentar a discussão sobre a aplicabilidade da norma no contexto das máquinas de usinagem. Os resultados indicam que a conformidade com a NR-12 não apenas minimiza riscos ocupacionais, mas também otimiza processos produtivos, refletindo em ganhos significativos para as empresas. A conclusão aponta que a integração de dispositivos de segurança e a capacitação dos operadores são essenciais para promover um ambiente de trabalho seguro e eficiente. Além disso, sugere-se que a norma seja ampliada para incluir exclusivamente as máquinas de usinagem a fim de evidenciar o potencial de todo o processo de usinagem, semelhante a outras áreas do setor industrial.

Palavras-chave: NR-12. Usinagem. Segurança. Produtividade. Eficiência.

1. INTRODUÇÃO

A NR-12, Norma Regulamentadora de Segurança no Trabalho em Máquinas e Equipamentos, é extremamente importante no que tange a proteção dos trabalhadores em ambientes industriais. De acordo com o Ministério do Trabalho e Emprego (2010), a norma tem como objetivo principal garantir que máquinas e equipamentos estejam sempre com as devidas proteções, abrangendo aspectos relacionados à instalação, operação e manutenção. Publicada pela primeira vez em 1978, a NR-12 passou por diversas atualizações ao longo dos anos, com o intuito de acompanhar os avanços tecnológicos e a evolução das práticas de segurança no setor industrial.

Conforme destaca Silva (2015), a aplicação correta da NR-12 não apenas previne acidentes, como também pode promover um ambiente de trabalho mais eficiente e dentro das exigências legais. A norma define requisitos para todas as fases do ciclo de vida de uma máquina, desde o projeto até o descomissionamento, visando eliminar ou minimizar os riscos mecânicos. Isso inclui proteções físicas, sistemas de segurança automáticos e procedimentos operacionais padronizados. A implementação dos sistemas de proteções deve ser realizada por um profissional habilitado e com registro ativo no CREA.

Cabe destacar que, a conformidade com a NR-12 é uma exigência legal que pode impactar diretamente na reputação e na operação das empresas. Oliveira (2020) ressalta que a adesão às normas regulamentadoras não só evita sanções e multas, mas também demonstra um compromisso com a segurança e o bem-estar dos colaboradores.

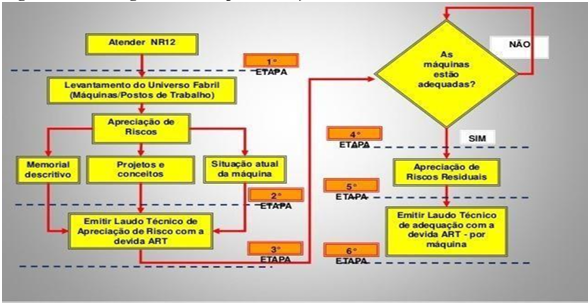

A figura 1 apresenta um fluxograma que ilustra as etapas para a implementação da NR12, norma que estabelece diretrizes para garantir a segurança no trabalho com máquinas e equipamentos. O fluxograma é uma ferramenta visual eficaz que facilita a compreensão dos processos de conformidade e a identificação de responsabilidades na aplicação da NR-12 (COSTA, 2019).

Figura 1 – Fluxograma de implementação da NR-12

Fonte: (AUTOMA HYDRAULIC, 2018)

Em oficinas de usinagem, onde o manuseio de máquinas pesadas e de alta precisão, como tornos, fresadoras e furadeiras, é rotina, a NR-12 tem um papel ainda mais relevante. Nunes (2018) afirma que os riscos associados ao uso de equipamentos de usinagem são elevados, especialmente quando não há adequação aos dispositivos de segurança previstos na NR-12. A implementação eficaz das diretrizes da norma contribui não apenas para a proteção dos operadores, mas também para a redução de custos associados a acidentes e ineficiências operacionais.

É fundamental que os profissionais do setor de usinagem tenham pleno conhecimento tanto dos padrões operacionais fornecidos pelos fabricantes quanto das práticas de segurança necessárias para a operação dessas máquinas. O treinamento prévio é essencial para garantir a familiarização com os equipamentos e processos operacionais, conforme destaca Silva (2015). A aplicação rigorosa dos procedimentos de segurança é crucial para prevenir acidentes, especialmente considerando que se tratam de máquinas de grande porte, com componentes giratórios, altas rotações e motores potentes. A NR-12 regulamenta medidas de proteção para garantir a integridade física dos operadores, mas ainda assim o uso de Equipamentos de Proteção Individual (EPIs) não pode ser descartado, como mencionado por Souza (2020).

A NR-12, publicada pelo Ministério do Trabalho e Emprego (2024), frisa que em alguns casos, também é necessário o uso de sistemas de intertravamento, que impedem o funcionamento da máquina caso as proteções não estejam devidamente fechadas, evitando o contato com partes girantes.

Costa (2003) observa que a proximidade entre operadores e máquinas frequentemente leva a uma subestimação dos riscos envolvidos. Em contrapartida, é correto afirmar que as máquinas mais recentes oferecem maior segurança. Isso se deve ao fato de que os projetos modernos têm integrado considerações mais rigorosas para a proteção dos operadores, bem como ao avanço tecnológico na produção em larga escala e à redução dos custos dos equipamentos de segurança, os quais contribuíram significativamente para aprimorar a segurança das novas máquinas.

A implantação e a adequação das organizações à Norma Regulamentadora NR-12 apresentam diversos desafios. Entre os principais obstáculos estão a necessidade de mudança cultural e a superação de paradigmas estabelecidos, como apontado por Oliveira (2020). A falta de conhecimento e a conscientização inadequada em relação à norma podem resultar em uma aplicação deficiente das medidas de segurança, conforme destacado por Nunes (2018). Entretanto, a intensificação das fiscalizações tem levado a uma maior frequência de autuações por não conformidade, sendo que as penalidades por falta de adequação têm se mostrado mais onerosas do que o próprio processo de adequação, conforme observado por Costa (2003).

Além disso, o processo de adequação às normas regulamentadoras acarreta custos consideráveis. Segundo Lima (2019), muitas organizações demonstram resistência em iniciar tais adequações, tendo em vista que para a implementação há a necessidade de conformidade com outras normas regulamentadoras complementares, como NR01, NR10, NR15 e NR17. Essa resistência pode resultar em não conformidade e possíveis penalizações, o que, a longo prazo, pode sair mais caro do que a implementação imediata das normas.

Kardec (2002) argumenta que apenas a aplicação de um modelo flexível e eficiente de gerenciamento de custos pode identificar, mensurar e avaliar sistematicamente os custos indiretos, que são crescentes e difíceis de visualizar devido à sua subjetividade. Na manutenção industrial, essa subjetividade decorre da dificuldade em estabelecer parâmetros que estejam alinhados com a estratégia da empresa para suas operações.

De acordo com revistas especializadas, como Revista Ferramental e Revista Proteção, a importância da prevenção em oficinas de usinagem é destacada pela relevância da NR-12 na redução de riscos e proteção dos trabalhadores. Em 2022, foram registrados no Brasil mais de 612 mil acidentes de trabalho, representando um aumento preocupante de quase 15% em relação ao ano anterior, conforme relatado por essas publicações. Esse aumento é ainda mais alarmante em ambientes industriais, como as oficinas de usinagem, onde a presença de maquinário pesado – como tornos, fresadoras e centros de usinagem CNC – exige medidas de segurança rigorosas (Revista Ferramental; Revista Proteção, 2022).

Souza (2020) nos lembra que a aplicação correta da NR-12 pode reduzir os acidentes graves e fatais em até 70%. Esse dado nos faz pensar que a implementação dessa norma é não só uma questão de cumprimento legal, mas também um passo essencial para preservar vidas. Cada trabalhador que entra em uma oficina de usinagem deve ter a certeza de que está em um ambiente protegido, onde as máquinas possuem as proteções necessárias e os riscos são minimizados.

Para alcançar o objetivo geral deste trabalho de analisar a adequação da NR-12 em oficinas de usinagem e propor recomendações para a melhoria da segurança, será utilizada uma metodologia que envolve uma abordagem qualitativa e exploratória, baseada em uma combinação de revisão bibliográfica e análise prática em oficinas de usinagem. Conforme Vergara (2005), a metodologia qualitativa permite compreender os fenômenos em profundidade, o que é essencial para identificar as especificidades na aplicação da NR-12 e desenvolver sugestões pertinentes. Inicialmente, será realizada uma revisão de literatura abrangente, com a consulta de artigos acadêmicos, normas regulamentadoras, publicações técnicas e manuais de segurança que tratam da NR-12 e sua aplicação em ambientes industriais. Esta etapa visa reunir o embasamento teórico necessário sobre as exigências da norma e suas implicações para a segurança no setor de usinagem.

Em seguida, será conduzida uma análise de campo em oficinas de usinagem, com visitas técnicas para observar a aplicação prática da NR-12. Segundo Gil (2002), a observação direta é uma técnica eficaz para capturar o contexto real em que os processos ocorrem, permitindo uma avaliação precisa da adequação das medidas de segurança implementadas. Será realizado levantamento de dados com operadores e gestores das oficinas, com o intuito de identificar possíveis lacunas no cumprimento da norma e entender as percepções dos profissionais sobre os desafios enfrentados no dia a dia quanto à segurança e ao uso de equipamentos. A análise dos dados obtidos permitirá a identificação de áreas que necessitam de melhoria.

Com base nas informações coletadas nas etapas anteriores, o desenvolvimento culminará na proposição de soluções práticas e recomendações. Para Yin (2016), a análise de dados qualitativos contribui para a construção de soluções mais realistas e aplicáveis, fundamentadas nas experiências e percepções dos envolvidos. Estas sugestões visam aumentar a conformidade com a NR-12 e promover a segurança dos trabalhadores, ao mesmo tempo em que se busca otimizar a eficiência das operações nas oficinas de usinagem. A pesquisa será finalizada com uma análise crítica das propostas, considerando a viabilidade de sua implementação e os benefícios que podem trazer tanto para a segurança quanto para a produtividade das operações.

2. REFERENCIAL TEÓRICO

O processo de usinagem é amplamente utilizado na indústria metalúrgica para a fabricação de peças com alta precisão dimensional. Ele envolve a remoção de material da peça bruta por meio de ferramentas de corte, a fim de alcançar a forma desejada. De acordo com Campos (2021), a usinagem é um dos métodos mais eficazes para a produção de peças complexas com tolerâncias restritas, sendo aplicada em diversos setores industriais, como o automotivo e aeroespacial. A precisão do processo depende não apenas das máquinas utilizadas, mas também das condições de operação e das características da ferramenta de corte.

As ferramentas de usinagem desempenham um papel vital na fabricação de componentes industriais, sendo essenciais para a produção precisa e eficiente de peças metálicas e não metálicas. Essas ferramentas, que incluem tornos, fresadoras, retíficas, furadeiras, rosqueadeiras, mandrilhadoras e centros de usinagem, são projetadas para atender a uma ampla gama de operações, variando desde a remoção de material até o acabamento de superfícies (Silva, 2020). A escolha da ferramenta adequada é influenciada por diversos fatores, como o tipo de material a ser usinado, a geometria desejada da peça e as especificações do processo.

A figura 2 apresenta uma rosqueadeira portátil elétrica, um equipamento utilizado para a criação de roscas em tubos e outros materiais. Conforme Silva (2020), as rosqueadeiras portáteis são essenciais em trabalhos de encanamento e manutenção, oferecendo praticidade e eficiência na execução de roscas com precisão.

Figura 2 – Rosqueadeira portátil elétrica

Fonte: (FERRARI NET, 2022)

As fresadoras, por exemplo, são muito utilizadas em conjunto com os tornos, já que os primeiros são particularmente eficazes na produção de superfícies planas e contornos complexos. Os tornos, por sua vez, se destacam na produção de peças cilíndricas, enquanto as fresadoras são mais apropriadas para a criação de superfícies planas e contornos (Malan, 2019). Essa sinergia entre as ferramentas de usinagem é fundamental para garantir a eficiência dos processos.

A integração de tecnologias de controle numérico computadorizado (CNC) tem revolucionado o setor de usinagem, permitindo que operadores automatizem processos e aumentem a produtividade. Segundo Haas Automation (2021), o uso de CNC possibilita que as ferramentas de usinagem realizem operações de alta precisão e repetibilidade, reduzindo significativamente o risco de erros operacionais. Isso não apenas melhora a qualidade do produto final, mas também otimiza o tempo de produção, tornando os processos mais eficientes.

Além da eficiência, a segurança no uso das ferramentas de usinagem é uma preocupação constante. A Norma Regulamentadora NR-12, que estabelece requisitos de segurança para máquinas e equipamentos, é crucial para garantir um ambiente de trabalho seguro, abordando dispositivos de segurança e proteções físicas (DMG Mori, 2022). A necessidade de manutenção preventiva é fundamental, especialmente em máquinas que operam em altas rotações e geram vibrações e ruídos.

Outro aspecto importante das ferramentas de usinagem é a necessidade de acabamentos de alta qualidade. Para isso, são utilizadas retíficas e outros equipamentos especializados que garantem tolerâncias dimensionais rigorosas e superfícies perfeitamente acabadas. O uso de tecnologias avançadas na retificação tem permitido melhorias na eficiência e na precisão, atendendo às crescentes demandas por produtos de qualidade (Makino, 2021). Assim, a versatilidade das ferramentas de usinagem se destaca, pois elas são capazes de executar uma variedade de operações em um único ambiente.

A figura 3 mostra uma retífica cilíndrica, fundamental para a usinagem de peças cilíndricas com precisão. Segundo Mendes (2017), a retífica cilíndrica é essencial para alcançar tolerâncias dimensionais rigorosas e qualidade superficial superior em componentes industriais.

Figura 3 – Retífica cilíndrica

Fonte: (TGH HIDRÁULICOS, 2024)

O conjunto de ferramentas de usinagem, ao ser aplicado de maneira estratégica, proporciona um aumento significativo na eficiência operacional das indústrias. A combinação de tecnologias modernas, como CNC, com práticas de segurança e manutenção adequadas resulta em um ambiente produtivo e seguro. Dessa forma, as ferramentas de usinagem não apenas facilitam a fabricação de componentes, mas também contribuem para a evolução contínua do setor industrial, assegurando que as empresas atendam às exigências do mercado com qualidade e eficiência (Fanuc, 2022).

2.1.Pontos relevantes da NR-12

A NR-12, estabelecida pelo Ministério do Trabalho em 1978 e atualizada pela última vez em 2024, é essencial para a proteção da vida humana, ao buscar resguardar a saúde e integridade física dos trabalhadores. De acordo com Marinho e Costa (2020), a norma fornece diretrizes claras sobre os requisitos mínimos de segurança para a prevenção de acidentes e doenças ocupacionais, abrangendo desde a fase de projeto até a operação dos equipamentos. Ela também define uma hierarquia dos tipos de proteção e da forma construtiva que devem ser adotadas, baseando-se na avaliação de risco e na definição da zona de risco para priorizar a segurança de forma integrada ao ambiente de trabalho.

A primeira medida a ser implementada é a proteção coletiva. Em seguida, são necessárias medidas administrativas, que consistem em informações visíveis, alertando os profissionais sobre riscos ou zonas de perigo. Por fim, devem ser aplicadas medidas de proteção individual. Todos os trabalhos de adequação, sejam alterações em projetos elétricos ou mecânicos, devem ter um responsável registrado que possa emitir uma Responsabilidade Técnica (RT) segundo a Norma Regulamentadora nº 12 do Ministério do Trabalho e Emprego (BRASIL, 2010).

A norma ainda detalha as obrigações do empregador e do empregado, enfatizando a necessidade de que ambos atendam às determinações. Os aspectos ergonômicos são abordados, ressaltando sua importância para evitar doenças ocupacionais, conforme Souza e Oliveira (2020). Além disso, o arranjo físico das instalações deve ser planejado para garantir trabalhos seguros. A norma inclui regras para trabalhos sobrepostos, como teleféricos ou pontes rolantes, segundo Fiorini e Moraes (2018).

Os bloqueios de emergência são um fator crucial, pois são um dos principais causadores de acidentes, conforme Santos (2019). Esses bloqueios devem estar conectados a um reset manual que requer intervenção humana, localizado em pontos que permitam visão completa da zona protegida. As chaves gerais nos equipamentos não podem ser usadas como dispositivo de liga e desliga já que cortam a energia durante as intervenções, evitando a reenergização do sistema por pessoas não autorizadas, segundo Lima e Souza (2020).

A seção 12.16 da NR-12 trata da capacitação para manutenção, operação e inspeção, permitindo que a empresa ministre essa capacitação por meio de profissionais qualificados. O trabalhador deve ser capacitado antes de assumir a função conforme a norma regulamentadora (BRASIL, 2010).

As máquinas e equipamentos precisam ser submetidos a manutenções conforme a periodicidade determinada pelo fabricante. O profissional responsável deve ser legalmente habilitado ou qualificado segundo normas técnicas. As manutenções devem ser registradas em um livro, ficha ou sistema informatizado, incluindo as intervenções realizadas, a data de cada intervenção, os serviços prestados, as condições de segurança do equipamento, uma indicação conclusiva sobre as condições de segurança da máquina e o nome do responsável pela execução das intervenções, conforme Rego (2021). Ao longo da leitura da NR, observa-se uma carência de material voltado especificamente para máquinas de usinagem, indicando a necessidade de uma revisão que as inclua.

A NR-12 abrange uma ampla gama de máquinas com o objetivo de assegurar a segurança dos trabalhadores em diversos setores. No setor agrícola, por exemplo, a norma inclui equipamentos como adubadoras automotrizes, colhedoras de café e cana, tratores agrícolas, entre outros, fundamentais para atividades agrícolas de grande porte (Silva et al., 2019). Na indústria florestal, máquinas como escavadeiras hidráulicas para aplicação florestal e harvesters são destacados, atendendo às particularidades de segurança dessas operações específicas (Carvalho e Lopes, 2021).

Na área de processamento de alimentos, a NR-12 também se aplica a máquinas como amaciadores de bifes, moedores de carne e serras fitas para carnes, que exigem proteção adicional devido ao contato direto com alimentos e às condições de trabalho intensivo (Santos, 2020). Equipamentos de uso geral, como cortadores de grama e motopodas, são incluídos para garantir segurança em operações externas e de manutenção.

Para o setor calçadista, a norma cobre um conjunto detalhado de máquinas específicas, como máquinas de cambrê, de montagem de calçados e de costura, focando na segurança do operador durante tarefas de alto risco e precisão (Rodrigues e Almeida, 2018). Adicionalmente, a norma especifica máquinas industriais, incluindo prensas mecânicas e injetoras de plásticos, e ainda permite a exposição de máquinas em museus e eventos, desde que atendam a requisitos de segurança para visitantes.

Algumas máquinas estão isentas da NR-12, como eletrodomésticos, ferramentas portáteis certificadas pelo INMETRO e equipamentos para exportação, desde que cumpram a legislação de segurança do país de destino (Martins, 2022). Além disso, a norma exclui máquinas autopropelidas e transportadores contínuos acima de 2,70 m de altura, quando não apresentam risco direto ao operador.

A implementação da NR-12 pode inicialmente reduzir a celeridade dos processos, o que não é bem visto pelos empresários, pois afeta a produção e, consequentemente, os lucros, segundo Santos (2021). No entanto, essa mudança representa um desafio para conciliar a proteção do trabalhador com boas práticas de trabalho. Conforme Oliveira (2020), com o tempo, a produção pode retornar a níveis aceitáveis, pois a assiduidade dos empregados aumenta e o absenteísmo devido a acidentes e doenças ocupacionais diminui. Os custos de implantação podem ser altos, dependendo da avaliação das zonas de perigo das máquinas; em alguns casos, os valores de implementação superam o custo de uma nova máquina. Nesses casos, muitos empregadores optam pela aquisição de máquinas novas que já atendem à NR-12, como apontado por Santos (2021).

Como citado na introdução, a NR-12 estabelece requisitos mínimos para a prevenção de acidentes envolvendo máquinas e equipamentos industriais. A implementação de dispositivos de segurança adequados é essencial para evitar acidentes e proteger os trabalhadores que operam máquinas em ambientes como oficinas de usinagem. Segundo Santos (2019), a instalação desses dispositivos vai além do cumprimento de uma exigência legal, sendo um fator determinante para o bom funcionamento da indústria, que visa conciliar produtividade e segurança.

A NR-12 exige a aplicação de diversos dispositivos de segurança, que variam de acordo com o tipo de máquina e o nível de risco. Dentre os dispositivos mais comuns estão os protetores fixos e móveis, sistemas de intertravamento, sensores de presença, e barreiras de segurança físicas ou eletrônicas. Conforme Lima e Souza (2020), os protetores fixos são amplamente utilizados em áreas da máquina onde não há necessidade de intervenção frequente por parte do operador. Já os protetores móveis e os sistemas de intertravamento são ideais para áreas de operação mais dinâmicas, onde é necessário acessar partes da máquina para ajustes ou manutenções.

Esses dispositivos são especialmente importantes em oficinas de usinagem, onde a manipulação de ferramentas cortantes e a movimentação de peças pesadas podem representar um grande risco, conforme Silva (2019). A instalação de sensores de presença e barreiras físicas, como as cortinas de luz, são fundamentais para impedir o acesso involuntário a áreas perigosas durante o funcionamento da máquina, como destacado por Almeida (2022). A figura 4 ilustra a

instalação de uma cortina de luz, considerada um dos dispositivos de segurança mais eficazes para máquinas CNC..

Figura 4 – Aplicação da cortina de luz

Fonte: (PAHCAUTOMACAO, 2022)

A figura 5 representa um botão de emergência posicionado em um local de fácil acesso para o operador. Conforme ressaltado por Silva e Costa (2022), a colocação estratégica desses botões é essencial para garantir uma resposta rápida em situações de risco, permitindo que o operador interrompa imediatamente o funcionamento da máquina em caso de acidentes. Essa medida reduz significativamente o tempo de resposta e pode evitar danos maiores tanto ao operador quanto ao equipamento.

Figura 5 – Botão de emergência em ponto estratégico

Fonte: (REVISTA ADNORMAS, 2021)

A aplicação da NR-12 nas oficinas de usinagem requer um planejamento cuidadoso para garantir que os dispositivos de segurança não interfiram na produtividade da operação. Um exemplo prático é a utilização de barreiras físicas ao redor das áreas de movimentação das ferramentas e peças. Segundo Alves (2021), isso minimiza a exposição dos operadores a riscos sem comprometer a eficiência do processo. Além disso, a instalação de botões de parada de emergência em pontos estratégicos ao redor da máquina é uma exigência essencial da NR-12. Esses botões são vitais em casos de falhas operacionais, oferecendo aos operadores a possibilidade de interromper o funcionamento da máquina de forma imediata.

2.2.Segurança no trabalho com foco em usinagem: medidas preventivas e riscos específicos

A usinagem, caracterizada pela manipulação de equipamentos de corte e ferramentas de precisão, exige um ambiente de trabalho seguro para prevenir acidentes, conforme Souza (2021). A utilização de centros de usinagem, máquinas complexas e de alta performance demanda atenção especial a diversas medidas de segurança. Este trabalho apresenta os principais riscos específicos associados ao processo de usinagem e as medidas preventivas recomendadas. O risco de contato com peças e ferramentas em movimento é um dos mais críticos em ambientes de usinagem, segundo Lima (2020). Ferramentas como brocas e fresas operam em altas velocidades, e o contato acidental pode causar lesões graves, incluindo amputações. Estima-se que cerca de 20% dos acidentes na usinagem envolvem contato direto com essas partes móveis.

Outro risco relevante é a projeção de cavacos metálicos durante o processo de corte, que podem ser lançados a altas velocidades. O impacto desses fragmentos pode resultar em lesões, principalmente nos olhos, caso não sejam utilizados adequadamente os Equipamentos de Proteção Individual (EPIs), como destacado por Santos (2019). Estatísticas apontam que 35% dos acidentes em usinagem estão relacionados à ausência ou uso inadequado de EPIs.

Além disso, o ruído gerado pelas máquinas de usinagem frequentemente ultrapassa os 85 dB, um nível considerado prejudicial à saúde auditiva em exposições prolongadas. A perda auditiva induzida por ruído é uma consequência comum, especialmente em fábricas onde faltam controles eficazes para mitigar o impacto do som elevado (Oliveira e Mendes, 2020). O manuseio contínuo de máquinas de alta rotação também gera vibrações que podem resultar em lesões, como a síndrome do túnel do carpo ou lesões por esforço repetitivo (LER). Segundo a Organização Mundial da Saúde (OMS), trabalhadores expostos a vibrações constantes têm uma probabilidade 30% maior de desenvolver LER, evidenciando a importância de práticas ergonômicas e dispositivos de controle de vibração (OMS, 2021).

A emissão de fumos metálicos e fluidos refrigerantes é outra preocupação na usinagem, conforme Silva (2020). Os fluidos de corte utilizados para resfriar a peça e a ferramenta podem liberar vapores tóxicos, que, quando inalados, afetam o sistema respiratório. Além disso, materiais como alumínio e aço inoxidável podem liberar fumos metálicos durante o processo, sendo altamente prejudiciais à saúde, segundo Almeida (2021). Já nas máquinas CNC (Controle Numérico Computadorizado), falhas de programação podem resultar em movimentos inesperados da ferramenta ou da peça, levando a colisões e, em casos mais graves, a explosões ou incêndios devido à fricção e geração de faíscas, como destacado por Costa (2019). Relatórios indicam que cerca de 10% dos acidentes em centros de usinagem estão relacionados a erros de programação.

Por fim, a fadiga e o estresse são fatores críticos no ambiente de usinagem. Turnos longos e tarefas repetitivas contribuem para a falta de atenção dos trabalhadores, o que aumenta significativamente o risco de acidentes. Dados da Associação Brasileira de Medicina do Trabalho (ABMT) indicam que 25% dos acidentes industriais são agravados pela fadiga, o que evidencia a importância de garantir condições adequadas de trabalho para reduzir esses riscos (ABMT, 2022). Esses dados reforçam a necessidade de estratégias que promovam pausas adequadas e horários equilibrados para minimizar o impacto da fadiga no desempenho e segurança dos operadores.

A implementação de medidas preventivas é crucial para garantir a segurança dos trabalhadores em ambientes de usinagem, como destacado por Silva (2020). As seguintes práticas são recomendadas: os Equipamentos de Proteção Individual (EPIs) desempenham um papel vital na proteção dos trabalhadores contra riscos inerentes ao processo de usinagem. É imprescindível que os operadores utilizem corretamente itens como óculos de proteção, protetores auriculares, luvas de segurança e vestuário apropriado. A utilização adequada dos EPIs pode reduzir significativamente a incidência de acidentes e lesões, conforme Almeida (2021).

A instalação de proteções coletivas, como barreiras e guardas de segurança, é fundamental para resguardar os operadores de riscos. Dispositivos de segurança, como interruptores de emergência e sistemas de bloqueio durante manutenções, devem ser implementados para evitar acessos não autorizados às áreas de operação das máquinas, segundo Costa (2019). Essas medidas não apenas garantem a segurança dos trabalhadores, mas também promovem um ambiente de trabalho mais controlado e eficiente.

A realização de manutenção preventiva nas máquinas é uma prática essencial para assegurar o bom funcionamento dos equipamentos e minimizar o risco de falhas mecânicas. Inspeções regulares devem ser programadas para verificar a integridade das ferramentas e dispositivos de segurança, garantindo que estejam sempre operacionais e em conformidade com as normas de segurança, conforme Souza (2022).

A organização adequada do ambiente de trabalho é fundamental para prevenir acidentes. Manter as áreas limpas, livres de materiais soltos e desobstruídas é essencial para garantir a segurança dos trabalhadores. A implementação de práticas de organização, como o método 5S, pode contribuir significativamente para a criação de um ambiente de trabalho seguro, segundo Oliveira (2021).

A programação das máquinas CNC deve ser realizada com precisão, e testes de simulação devem ser realizados antes da operação real. Essa prática permite identificar e corrigir possíveis erros na programação, assegurando que as máquinas operem de maneira segura e eficiente, conforme Pereira (2020). A utilização de simuladores de operação pode ser uma ferramenta eficaz para treinar operadores e reduzir a ocorrência de falhas durante o funcionamento das máquinas.

2.3.Benefícios da implementação da NR-12

A implementação da NR-12 oferece vantagens que vão além do cumprimento legal, contribuindo tanto para a segurança no ambiente de trabalho quanto para a produtividade das empresas. Essa norma é especialmente relevante nas oficinas de usinagem, onde a exposição a riscos mecânicos e operacionais é elevada. Por meio da adequação das máquinas e equipamentos, as empresas podem não apenas reduzir o número de acidentes, mas também melhorar a eficiência operacional, garantindo um ambiente mais seguro e produtivo, como observado por Oliveira (2021).

A segurança dos trabalhadores é uma prioridade em qualquer indústria, e a NR-12 busca eliminar ou minimizar os riscos associados ao uso de máquinas e equipamentos. A norma exige a implementação de dispositivos de segurança, como proteções móveis, barreiras físicas e sistemas de parada de emergência, que impedem o acesso a áreas perigosas e previnem acidentes graves, conforme destacado por Silva (2020).

De acordo com Alves (2021), empresas que implementaram a NR-12 em suas oficinas de usinagem relataram uma redução significativa nos acidentes de trabalho, com uma queda de até 50% nos incidentes graves. Essa diminuição reflete diretamente na produtividade, uma vez que trabalhadores em ambientes mais seguros tendem a ser mais eficientes e engajados. Além disso, menos acidentes resultam em menos interrupções no processo produtivo, o que reduz o tempo de inatividade e aumenta a eficiência operacional.

Essa tendência de redução nos acidentes reflete não apenas a eficácia da NR-12, mas também uma mudança cultural em relação à segurança no trabalho. À medida que as empresas adotam uma postura proativa em relação à segurança, promovendo treinamentos e conscientização entre os colaboradores, a cultura de segurança se torna uma parte integral do dia a dia, favorecendo um ambiente de trabalho mais saudável e produtivo. Essa abordagem holística é crucial para garantir que as melhorias na segurança não sejam apenas reativas, mas sim um compromisso contínuo com a proteção dos trabalhadores (CARVALHO, 2022).

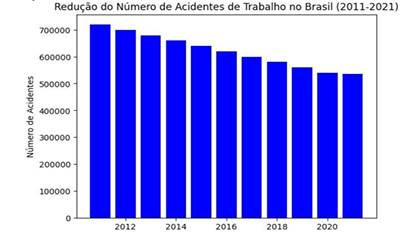

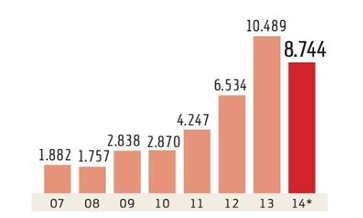

O gráfico 1, demonstra o impacto da norma na segurança, comparando os índices de acidentes. De acordo com o Anuário Estatístico de Acidentes de Trabalho, divulgado pelo Conselho Nacional de Previdência Social em maio de 2023, o número de acidentes de trabalho registrou queda de 25,6% no Brasil na última década: de 720,6 mil em 2011 para 536,1 mil em 2021.

Gráfico 1 – Índice de registros de acidentes de trabalho em relação a aplicação da NR-12

Fonte: (Adaptado do Anuário Estatístico de Acidentes de Trabalho , 2023)

Além de promover um ambiente de trabalho mais seguro, a NR-12 também contribui para a eficiência operacional ao estabelecer a obrigatoriedade de manutenções preventivas e inspeções periódicas. Segundo Gomes e Ferreira (2021), manter as máquinas em boas condições de operação permite que as empresas evitem paradas não programadas e reduzam a demanda por manutenções corretivas, o que impacta positivamente a produtividade e os custos operacionais. A norma, assim, auxilia na implementação de práticas que favorecem tanto a segurança quanto a continuidade das atividades industriais.

Segundo Campos (2021), a adoção da NR-12 tem impacto direto na eficiência operacional, com uma redução de até 15% no tempo de inatividade das máquinas. Isso se deve ao fato de que as máquinas passam a operar de maneira mais eficiente, com menor risco de falhas. Além disso, a padronização dos processos exigida pela norma facilita o treinamento dos operadores, que se tornam mais capacitados para lidar com os equipamentos de maneira segura e eficiente.

Apesar dos custos iniciais envolvidos na adequação às exigências da NR-12, os benefícios a longo prazo superam o investimento. A implementação da norma reduz consideravelmente os custos relacionados a acidentes, afastamentos e indenizações, além de evitar multas e sanções legais decorrentes da não conformidade, conforme afirmado por Santos (2022). Empresas que operam de acordo com a NR-12 tendem a ser mais competitivas, uma vez que garantem um ambiente de trabalho seguro e confiável, como observado por Almeida (2023).

Conforme Rodrigues (2019), o retorno sobre o investimento em segurança é percebido a médio e longo prazo, com a redução significativa de custos operacionais e o aumento da eficiência produtiva. Além disso, empresas que adotam práticas de segurança robustas, como as previstas na NR-12, melhoram sua reputação no mercado, o que pode atrair novos clientes e fortalecer parcerias comerciais.

2.4.Custos associados a NR-12

A implementação da NR-12 em ambientes industriais, como oficinas de usinagem, envolve um investimento considerável. No entanto, os custos relacionados à adequação às normas de segurança são fundamentais para evitar problemas legais e acidentes de trabalho. Segundo Oliveira e Pereira (2018), a implementação dos dispositivos de segurança tem um impacto inicial significativo, mas pode trazer benefícios econômicos a médio e longo prazo.

Os principais custos envolvidos na adequação às exigências da NR-12 incluem a aquisição de dispositivos de proteção, como barreiras de segurança, sensores, intertravamentos, e os custos com instalação, treinamento e tempo de parada das máquinas. Segundo Silva e Costa (2020), o valor investido pode variar consideravelmente de acordo com o número de máquinas a serem adequadas e a complexidade dos dispositivos exigidos. No caso de uma oficina de usinagem, a implementação de protetores fixos, sistemas de intertravamento e sensores de presença são os dispositivos que mais demandam investimento.

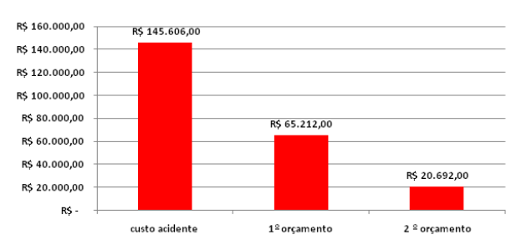

O gráfico 2 destaca os dados levantados por Santos (2014, p. 89), que ilustram a diferença entre os custos de acidentes de trabalho sem óbito e os investimentos necessários para a adequação às normas regulamentadoras, especialmente a NR-12. O custo estimado de um acidente sem óbito é de aproximadamente R$ 850.000,00, considerando multas e despesas legais, enquanto os investimentos para adequação do centro de usinagem são significativamente menores, variando entre R$ 20.692,00 e R$ 65.212,00. A análise percentual revela que o custo do acidente é 223,28% maior em relação ao orçamento 01 e 703,68% maior em relação ao orçamento 02. Esses dados ressaltam a importância de investir em conformidade com as normas de segurança, que não apenas protege os trabalhadores, mas também se mostra economicamente vantajoso para as empresas.

Gráfico 2 – Custo de acidentes x custos de adequação

Fonte: (Repositório Institucional da Universidade Tecnológica Federal do Paraná (RIUT), 2015)

Além dos custos com dispositivos, é importante considerar o tempo de parada das máquinas durante a instalação, o que pode impactar a produtividade no curto prazo. Conforme estudos de Silva e Costa (2020), a interrupção das operações para adequação pode gerar custos adicionais, mas é um investimento necessário para a conformidade com a legislação e a segurança dos trabalhadores.

Embora o investimento inicial seja significativo, os benefícios a longo prazo superam os custos. Segundo Rodrigues (2019), a implementação de dispositivos de segurança reduz drasticamente os acidentes de trabalho, o que resulta em economia com indenizações, afastamentos e custos médicos. Além disso, empresas que seguem as diretrizes da NR-12 tendem a ter menos interrupções não planejadas nas operações, devido à maior segurança e confiabilidade das máquinas.

A adoção da NR-12 também pode melhorar a imagem da empresa no mercado, pois demonstra o comprometimento com a segurança do trabalho e o bem-estar dos funcionários. Estudos de Campos (2021) indicam que empresas que investiram na adequação à NR-12 registraram uma redução de até 40% nos custos com acidentes de trabalho nos primeiros cinco anos após a implementação.

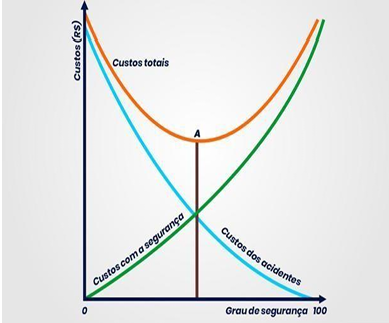

A figura 6 ilustra um gráfico evidenciando a análise custo-benefício na segurança do trabalho, com o eixo Y representando os custos em Reais (R$) e o eixo X indicando o grau de segurança, variando de 0 a 100. A linha verde representa os custos com segurança, os quais aumentam significativamente à medida que o grau de segurança se aproxima de 100%. A linha azul reflete a diminuição dos custos associados a acidentes conforme o nível de segurança aumenta. Por sua vez, a linha laranja representa a soma dos custos de segurança e dos custos de acidentes, resultando nos custos totais incorridos pela empresa. Essa análise evidencia que, embora os custos de implementação das medidas de segurança aumentem, a redução dos gastos relacionados a acidentes justifica o investimento, demonstrando a viabilidade econômica das intervenções em segurança do trabalho (Pereira e Lima, 2022).

Figura 6 – Análise custo-benefício na SST

Fonte: (ESCOLA DA PREVENÇÃO, 2024)

Além de custos associados à implementação, é importante destacar as consequências da não implementação da NR-12. Segundo Silva (2023), a fiscalização de conformidade à NR-12 é crucial para a segurança dos trabalhadores e dos ambientes onde estão inseridos, especialmente nas áreas industriais, como as oficinas de usinagem. No entanto, a aplicação dessa norma enfrenta diversas barreiras que comprometem sua eficácia.

A figura 7 ilustra as interdições resultantes do descumprimento das diretrizes estabelecidas pela NR-12, que visam garantir a segurança no uso de máquinas e equipamentos, no período de janeiro de 2007 a julho de 2014. Silva (2021) destaca que as interdições são medidas necessárias para proteger a integridade física dos trabalhadores e assegurar a conformidade com as normas de segurança.

Figura 7 – Interdições por descumprimento a NR-12

Fonte: (GAZETA DO POVO, 2015)

A primeira barreira é a obsolescência das tecnologias embarcadas. Muitas oficinas de usinagem ainda utilizam máquinas antigas, criadas em um período em que a produtividade era a prioridade. Esses equipamentos, que não possuem sistemas de segurança, dificultam uma modernização que muitos proprietários consideram financeiramente inviável. É comum encontrar máquinas com mais de 30 anos em funcionamento, sem qualquer adequação à NR- 12, e adaptar essas máquinas representa um investimento que muitas empresas não estão dispostas a fazer (AUDITOR FISCAL, 2023, p. 64). Essa situação é especialmente preocupante para pequenas e médias empresas, que enfrentam limitações orçamentárias e priorizam a operação contínua a qualquer custo.

Além disso, os funcionários costumam ser resistentes a auditorias, tornando a fiscalização ainda mais desafiadora. Para muitos empresários, as exigências da NR-12 são vistas como um gasto desnecessário. As adequações, que são consideradas difíceis e caras, frequentemente são adiadas. Segundo relatos de fiscais, muitos empresários veem a norma como uma imposição onerosa e preferem arriscar multas a investir na adequação (AUDITOR FISCAL, 2023, p. 67). Essa atitude compromete a segurança dos trabalhadores e dificulta a ação fiscalizadora.

A NR-12 exige que os trabalhadores recebam treinamento adequado, mas, na prática, muitos operadores não têm formação específica sobre o uso seguro dos equipamentos. Isso cria um ambiente de risco constante, onde erros operacionais podem resultar em acidentes graves. Fiscais relataram que muitas empresas colocam seus funcionários para operar máquinas sem qualquer tipo de treinamento, o que é extremamente perigoso, especialmente em setores de alto risco, como a usinagem (AUDITOR FISCAL, 2023, p. 70).

A documentação é um fator crucial, pois frequentemente não é detalhada. A NR-12 exige que as empresas mantenham registros atualizados de manutenção e laudos técnicos que atestem a conformidade dos equipamentos com a norma. No entanto, os fiscais frequentemente encontram a ausência desses documentos, o que dificulta a avaliação das condições de segurança. Em muitas inspeções, não há registros de manutenção das máquinas, o que impede a verificação se elas estão em condições seguras de operação (AUDITOR FISCAL, 2023, p. 73).

A estrutura de fiscalização também apresenta deficiências. Em algumas regiões do país, o número de fiscais é insuficiente para atender à demanda, resultando em inspeções esporádicas e menos abrangentes. Fiscais enfrentam uma demanda excessiva, o que compromete sua capacidade de garantir que todos os estabelecimentos cumpram a NR-12 (AUDITOR FISCAL, 2023, p. 76). Essa falta de recursos humanos é um problema antigo que afeta diretamente a segurança dos trabalhadores.

Outro desafio é a complexidade da NR-12. A norma é extensa e técnica, gerando confusão tanto para trabalhadores quanto para fiscais. Muitas empresas, especialmente as menores, alegam não ter condições de compreender plenamente todas as exigências, o que dificulta a adequação. Auditores relataram que frequentemente empresários afirmam que a norma é muito complicada e que não conseguem entender o que precisam fazer para estar em conformidade (AUDITOR FISCAL, 2023, p. 82).

Por fim, o custo elevado da adequação à NR-12 é uma questão crítica. A substituição ou modernização de máquinas antigas pode ser extremamente onerosa, principalmente para pequenas oficinas, que operam com margens de lucro reduzidas. Muitos empresários enfrentam um dilema entre manter seus negócios funcionando ou investir na segurança. Fiscais comentam que os custos de adaptação são altíssimos, levando muitos empresários a adiar ou ignorar a adequação (AUDITOR FISCAL, 2023, p. 79).

Dessa forma, a fiscalização da NR-12 em oficinas de usinagem enfrenta diversos obstáculos que comprometem sua plena aplicação. As dificuldades vão desde questões econômicas até a resistência cultural dos funcionários, além da falta de capacitação dos operadores e da insuficiência de recursos humanos para a fiscalização. Segundo Martins e Souza (2023), superar essas barreiras exige um esforço conjunto entre auditores, empresários e o governo, assegurando que a segurança no trabalho se torne uma prioridade efetiva em todos os níveis. Essa colaboração é fundamental para criar um ambiente de trabalho mais seguro e produtivo, onde a conformidade com as normas seja uma realidade.

2.5.Regulamentos na NR-12 em relação a em oficinas de usinagem

A Norma Regulamentadora NR-12, apesar de sua abrangência em estabelecer requisitos de segurança para máquinas e equipamentos, apresenta lacunas técnicas quando aplicada especificamente ao setor de usinagem. Máquinas como tornos, fresadoras e centros de usinagem CNC, que operam em altas rotações e geram cavacos e vapores metálicos, possuem riscos inerentes que não são diretamente abordados pela NR-12. Conforme observado por Lima e Costa (2023), a norma se concentra em princípios gerais de segurança, como proteções físicas e dispositivos de parada de emergência, sem abordar detalhadamente as particularidades desses equipamentos.

Essas particularidades incluem a necessidade de sistemas de contenção de cavacos, monitoramento de vibrações e controle da emissão de fumos metálicos. A ausência de especificidade na NR-12 exige que os profissionais da área de segurança recorram a normas técnicas complementares, como a ISO 23125 (relacionada a tornos) e a ISO 16090-1 (para centros de usinagem), para garantir uma proteção adequada aos operadores. Além disso, a falta de padronização clara pode resultar em interpretações divergentes sobre as medidas de proteção necessárias, comprometendo a eficácia das práticas de segurança nas operações de usinagem (Moraes, 2022).

3. METODOLOGIA

A pesquisa será do tipo qualitativa, com enfoque exploratório e descritivo. Serão utilizadas técnicas de revisão bibliográfica e observação direta para acompanhar e avaliar a aplicação prática dos dispositivos de segurança regulamentados pela NR-12 em um equipamento de usinagem.

A primeira etapa da pesquisa consistirá na realização de uma ampla revisão bibliográfica. Serão consultadas obras acadêmicas, artigos científicos, normas técnicas e manuais, com foco na NR-12 e suas exigências aplicadas a equipamentos de usinagem. O objetivo é compreender os conceitos teóricos e identificar as principais normas e requisitos de segurança envolvidos. Para tal, serão utilizados bases de dados como Scielo, Google Scholar, Normas Regulamentadoras do Ministério do Trabalho, e publicações técnicas especializadas em segurança no trabalho. A seleção dos materiais será feita considerando os seguintes critérios:

- Atualidade (preferencialmente publicações dos últimos 10 anos)

- Relevância (publicações diretamente relacionadas à NR-12 e à segurança em usinagem)

- Qualidade científica (publicações revisadas por pares ou de autores renomados na área)

A segunda etapa envolverá o acompanhamento de uma aplicação prática dos dispositivos de segurança baseados na NR-12 em um equipamento de usinagem. Para isso, será selecionado um equipamento específico, onde se observem todos os dispositivos de segurança necessários, como botões de emergência, proteções físicas, entre outros. O estudo será conduzido em uma oficina de usinagem real. Durante o acompanhamento, serão avaliados os seguintes aspectos:

- Instalação dos dispositivos de segurança

- Funcionamento dos dispositivos durante as operações de usinagem

- Adequação do equipamento aos requisitos da NR-12

- Percepção dos operadores em relação à segurança oferecida pelos dispositivos

Além da observação, serão realizadas entrevistas informais com os operadores de usinagem. Essas entrevistas não seguirão um roteiro estruturado, mas buscarão levantar informações sobre a rotina de trabalho, o uso dos dispositivos de segurança e a percepção dos operadores sobre a eficácia dessas ferramentas na segurança do trabalho. Serão questionados aspectos como:

- Frequência e facilidade no uso dos dispositivos de segurança

- Experiências anteriores com acidentes ou situações de risco • Sugestões de melhoria no ambiente de trabalho em relação à segurança.

Por fim, os dados obtidos na revisão bibliográfica e no acompanhamento prático serão analisados qualitativamente. A análise será baseada na comparação entre as normas descritas na NR-12 e a aplicação prática observada, buscando identificar eventuais lacunas, boas práticas e possíveis melhorias. Além disso, será analisada a percepção dos operadores sobre a eficiência dos dispositivos de segurança implementados. A última etapa será a elaboração de um relatório contendo:

- Síntese da revisão bibliográfica

- Descrição detalhada do estudo de campo

- Análise comparativa entre a teoria e a prática

- Conclusões sobre a eficácia da aplicação dos dispositivos de segurança • Sugestões para melhorias na implementação da NR-12 em oficinas de usinagem.

Essa metodologia permitirá uma análise abrangente e prática da aplicação da NR-12, unindo teoria e prática na avaliação dos dispositivos de segurança aplicados em um contexto real de usinagem.

4. RESULTADOS E DISCUSSÕES

A revisão bibliográfica, voltada para a análise da aplicação da NR-12 em equipamentos de usinagem, revelou uma série de aspectos relevantes, tanto em termos de conformidade normativa quanto na prática de segurança em ambientes de trabalho. A seguir, apresentam-se os principais resultados obtidos:

• Conformidade com a NR-12 em máquinas de usinagem: De acordo com Moraes e Lima (2017), a NR-12 impõe uma série de requisitos para garantir a segurança de operadores em máquinas de usinagem, com tornos convencionais e fresadoras. Os dispositivos de segurança analisados, como barreiras físicas, comandos bimanuais e sensores de presença, mostraram-se eficazes na prevenção de acidentes, quando corretamente implementados. Entretanto, Carvalho (2020) identificou que muitos desses equipamentos ainda carecem de adequações plenas às exigências normativas, especialmente em fresadoras mais antigas, onde a atualização dos sistemas de proteção não foi realizada de maneira satisfatória.

Barbosa et al. (2016) reforçam a necessidade de incorporar tecnologias modernas de segurança, como a utilização de sistemas eletrônicos avançados, os quais devem ser projetados de acordo com as diretrizes da ABNT NBR ISO 13849-1:2015. Essa norma estabelece padrões rigorosos para o desenvolvimento de sistemas de controle relacionados à segurança, os quais, quando associados aos requisitos da NR-12, podem mitigar significativamente os riscos associados à operação de máquinas-ferramenta.

• Impacto na redução de acidentes: A análise de Silva e Santos (2018) destacou a relevância da NR-12 na redução de acidentes em máquinas de usinagem. Os autores observaram que, após a implementação dos dispositivos de segurança exigidos pela norma, houve uma redução significativa no número de incidentes envolvendo operadores de tornos e fresadoras, especialmente em indústrias que seguiram as diretrizes de manutenção preventiva e treinamentos adequados.

• Desafios na Implementação: Apesar dos avanços, Oliveira (2021) discute os desafios que a indústria de usinagem enfrenta ao tentar alinhar a NR-12 com normas internacionais, como a ISO 13849. Um dos principais obstáculos identificados é o custo elevado para a modernização de máquinas antigas, especialmente em pequenas e médias empresas. Além disso, a falta de conhecimento técnico especializado em alguns setores dificulta a aplicação adequada das normas, o que pode comprometer a segurança dos operadores.

4.1.Análise de uma aplicação real

A segunda etapa da pesquisa foi realizada em uma oficina de usinagem, onde se observou a aplicação prática dos dispositivos de segurança baseados na NR-12 em um equipamento específico. O equipamento escolhido foi um torno mecânico, equipado com diversos dispositivos de segurança, incluindo botões de emergência, proteções físicas, e sistemas de intertravamento. A figura 8, a seguir, exibe o equipamento avaliado.

Figura 8 – Torno mecânico munido de proteções conforme NR-12

Fonte: (AUTOR, 2024)

Ao fim da observação, constatou-se que os dispositivos de segurança estavam devidamente instalados, o que permitiu avaliar a adequação da instalação conforme as exigências da NR-12. A instalação atendeu aos requisitos normativos no que se refere à proteção de partes móveis, dispositivos de parada de emergência e sensores, porém foram encontradas algumas áreas de possível melhoria, como o dimensionamento do bloqueio mecânico principal das partes rotativas, apresentado na figura 9, e o posicionamento das luzes de operação.

Figura 9 – Destaque de bloqueio mecânico em parte rotativa

Fonte: (AUTOR, 2024)

Durante as operações de usinagem, os dispositivos de segurança funcionaram conforme o esperado, especialmente o botão de emergência e as proteções físicas, que foram acionados em momentos específicos. O sistema de intertravamento mostrou-se eficaz ao impedir o acesso a áreas perigosas do equipamento. Contudo, alguns problemas menores foram identificados, como o fácil acesso a peça enquanto está sendo usinada, o que pode comprometer a eficácia dos dispositivos em determinadas circunstâncias. A figura 10, indica alguns dos dispositivos que foram acionados durante o processo de usinagem visando assegurar a boa funcionalidade.

Figura 10 – Torno mecânico destacando emergência de cabo e botoeira de emergência

Fonte: (AUTOR, 2024)

Além da observação técnica, foram realizadas entrevistas informais com os operadores que utilizam o equipamento no dia a dia. Eles relataram que, de maneira geral, os dispositivos de segurança são utilizados frequentemente. No entanto, alguns operadores indicaram que, em situações de maior urgência de produção, a utilização dos dispositivos pode ser negligenciada. A maioria afirmou que, embora a operação do equipamento com os dispositivos de segurança seja fácil, ocasionalmente se sentem incomodados ou limitados pelo uso contínuo dos mesmos.

Durante as entrevistas, experiências anteriores com acidentes ou quase-acidentes também foram discutidas. Alguns operadores relataram ter presenciado acidentes graves, incluindo casos que resultaram na perda de membros, reforçando a importância dos dispositivos de segurança na prevenção de danos severos.

Os operadores também ofereceram sugestões de melhoria. Entre as principais, destacam-se a possibilidade de realização de manutenções preventivas mais frequentes ou até mesmo a substituição do maquinário por modelos mais novos, que, segundo eles, podem otimizar a operação sem comprometer a segurança. Essas sugestões podem ser consideradas para o aprimoramento do ambiente de trabalho sem afetar a proteção. As percepções fornecidas pelos operadores são valiosas para entender como a segurança é vista e aplicada na prática, complementando os dados técnicos coletados durante a observação.

A aplicação prática dos dispositivos de segurança observada nesta etapa demonstrou que, apesar de o equipamento estar em conformidade geral com a NR-12, há oportunidades de melhoria, tanto na instalação quanto no uso diário desses dispositivos. A percepção dos operadores reflete uma visão mista sobre a eficácia e facilidade de uso das medidas de segurança, indicando que ajustes adicionais podem aumentar tanto a segurança quanto o conforto no trabalho

4.2.Análise qualitativa dos resultados

A última etapa da pesquisa envolveu a análise qualitativa dos dados obtidos na revisão bibliográfica e no estudo de campo. A comparação entre os requisitos da NR-12 e a aplicação prática dos dispositivos de segurança observada em uma oficina de usinagem permitiu identificar lacunas, boas práticas e áreas de melhoria.

A revisão bibliográfica destacou a importância da NR-12 na regulamentação de dispositivos de segurança em máquinas de usinagem, como botões de emergência e proteções físicas. Estudos recentes mostram que a correta adoção dessas medidas reduz significativamente o número de acidentes, especialmente em empresas que investem na modernização de seus equipamentos e na capacitação de seus operadores. No entanto, dificuldades persistem em empresas que utilizam máquinas mais antigas e enfrentam desafios na adaptação às exigências atuais.

No estudo de campo, observou-se um equipamento de usinagem equipado com dispositivos de segurança conforme a NR-12. A instalação e o funcionamento desses dispositivos foram analisados durante as operações, revelando que, em geral, estavam em conformidade com a norma, embora alguns ajustes fossem necessários. Os operadores relataram que, apesar da eficácia dos dispositivos, há situações em que sua utilização pode ser negligenciada devido à urgência na produção. Além disso, a facilidade de uso e a necessidade de treinamentos mais frequentes foram apontadas como áreas que poderiam ser melhoradas.

A comparação entre a teoria e a prática mostrou que, embora a aplicação da NR-12 seja eficaz em garantir a segurança, existem lacunas que precisam ser abordadas. A modernização de equipamentos e a maior atenção à capacitação dos operadores são aspectos essenciais para garantir que as normas sejam plenamente aplicadas. As sugestões dos operadores, como a melhoria na acessibilidade dos dispositivos de segurança e a realização de manutenções preventivas mais frequentes, reforçam a necessidade de uma abordagem contínua e proativa para garantir a segurança no ambiente de trabalho.

Conclui-se que os dispositivos de segurança instalados são eficazes na prevenção de acidentes, mas sua eficácia depende da correta manutenção e do uso adequado por parte dos operadores. Para melhorar a implementação da NR-12, recomenda-se a modernização de máquinas antigas, treinamentos regulares para os operadores, e ajustes nos dispositivos de segurança para torná-los mais práticos e acessíveis.

Por fim, foi elaborado um tópico, que pode ser encontrado no apêndice A, com o intuito de sugerir a inclusão dos equipamentos de usinagem na NR-12, em um padrão equivalente ao dos demais grupos de equipamentos já contemplados pela norma. Essa sugestão visa preencher a lacuna atualmente existente, garantindo que os requisitos de segurança específicos para máquinas de usinagem sejam tratados de maneira mais detalhada e padronizada. Com isso, espera-se melhorar a proteção dos trabalhadores e facilitar a implementação de medidas de segurança nas oficinas que utilizam esse tipo de equipamento.

5. CONCLUSÕES

Os resultados obtidos neste estudo evidenciam que a conformidade com a NR-12 não se limita apenas à minimização de riscos ocupacionais; ela também desempenha um papel vital na otimização das operações, promovendo uma cultura de segurança que se reflete em maior produtividade. A integração de dispositivos de segurança e a capacitação adequada dos operadores são fatores determinantes para garantir que as diretrizes da norma sejam efetivamente implementadas e respeitadas.

No contexto acadêmico, este estudo contribui para o aprofundamento do conhecimento sobre segurança no ambiente industrial, servindo como uma referência para futuras pesquisas e análises na área. Para o profissional engenheiro, a compreensão das implicações da NR-12 é fundamental para a prática profissional, uma vez que a aplicação correta dessa norma não apenas protege a integridade física dos trabalhadores, mas também assegura a viabilidade econômica das operações industriais.

Contudo, este estudo sugere a necessidade de uma ampliação da NR-12 para abranger de forma mais específica as máquinas de usinagem. Tal medida não apenas reforçaria a importância dessa categoria no contexto industrial, mas também permitiria uma abordagem mais abrangente e eficaz para a segurança e eficiência no setor. A adaptação contínua da norma às necessidades do setor é fundamental para garantir um ambiente de trabalho seguro, protegido e produtivo, promovendo, assim, um avanço significativo nas práticas de segurança na indústria de usinagem.

REFERÊNCIAS BIBLIOGRÁFICA

ALVES, João. Segurança e automação em oficinas de usinagem: análise da implementação da NR-12. Revista de Segurança do Trabalho, v. 15, n. 2, 2021.

ALMEIDA, T. R. Impactos dos Fluidos de Corte na Saúde do Trabalhador. Revista de Saúde e Segurança Ocupacional, v. 22, n. 2, p. 135-145, 2021.

BARBOSA, M. A. et al. Implementação de dispositivos de segurança em máquinas de usinagem: uma revisão das exigências normativas. Revista de Engenharia Industrial, v. 5, n. 2, p. 33-47, 2016.

BLOG ESCOLA DA PREVENÇÃO. Análise custo-benefício na segurança do trabalho. Disponível em: https://blog.escoladaprevencao.com/analise-custo-beneficio-na-sst/. Acesso em: 22 set. 2024.

BRASIL. Ministério do Trabalho e Emprego. Norma Regulamentadora nº 12: Segurança no Trabalho em Máquinas e Equipamentos. Brasília, 2010. Disponível em: http://www.gov.br/trabalho/pt-br/assuntos/seguranca-e-saude-no-trabalho/normasreguladoras/NR-12. Acesso em: 25 set. 2024.

BRASIL. Ministério do Trabalho e Emprego. Norma Regulamentadora nº 12: Segurança no Trabalho em Máquinas e Equipamentos. Brasília, 2010. Disponível em: http://www.normaslegais.com.br/legislacao/NR-12.htm. Acesso em: 14 out. 2024.

CAMPOS, Maria Clara. Custos e benefícios da adequação à NR-12: estudo de caso em indústrias de pequeno porte. Revista de Gestão Industrial, v. 28, n. 3, 2021.

CARVALHO, L. S. Aplicação da NR-12 em fresadoras: análise de conformidade e recomendações para melhoria. Revista Técnica de Segurança no Trabalho, v. 14, n. 2, p. 2036, 2020.

CHIARENI, S. et al. Digitalization and automation in manufacturing: new safety risks. Journal of Safety Research, v. 64, p. 153-161, 2017. DOI: 10.1016/j.jsr.2017.01.002.

CHIRAINI, A.; SANTOS, E.; ALMEIDA, J. R. da. Impactos da Indústria 4.0 na gestão da segurança do trabalho. Revista Brasileira de Gestão e Desenvolvimento Regional, v. 13, n. 3, p. 88-105, 2017. Disponível em: https://www.researchgate.net/publication/321004264. Acesso em: 25 set. 2024.

CONSELHO NACIONAL DE PREVIDÊNCIA SOCIAL. Anuário Estatístico de Acidentes de Trabalho. Brasília: CNPS, 2021. Disponível em: https://www.gov.br/trabalho-eprevidencia/pt-br/assuntos/previdencia-social/aeat. Acesso em: 27 set. 2024.

COSTA, L. F. Erros de Programação em Máquinas CNC: Riscos e Prevenção. Jornal de Engenharia Mecânica, v. 12, n. 3, p. 89-95, 2019.

CR MÁQUINAS. História e Conceito de Normas NR-12. Disponível em: https://crmaquinas.com.br/historia-e-conceito-de-normas-NR-12/. Acesso em: 15 set. 2024.

DMG MORI. Machining Centers – The Future of CNC Manufacturing. Disponível em: https://www.dmgmori.com/en/products/machining-centers. Acesso em: 14 out. 2024.

FANUC. CNC Machining Solutions. 2022. Disponível em: www.fanuc.com. Acesso em: 14 out. 2024.

FERRARI NET. Rosqueadeira. Ferrari Net. Disponível em: https://ferrarinet.com.br/rosqueadeira/. Acesso em: 02 out. 2024.

FERREIRA, A. S.; LIMA, M. C. A fiscalização da NR-12 em pequenos estabelecimentos: Um estudo de caso em oficinas de usinagem. Revista de Segurança Industrial, v. 8, n. 3, p. 4563, 2019.

FIORINI, M. R.; MORAES, C. M. Ergonomia e Segurança no Trabalho: Uma Abordagem Necessária. In: Cadernos de Ergonomia. São Paulo: Ed. Senai, 2018. p. 45-58.

GUIMARÃES, R.; MARTINS, D. Segurança no trabalho com máquinas e equipamentos: práticas e diretrizes. 2. ed. 2019.

HAAS AUTOMATION. Haas CNC Milling Machines. 2021. Disponível em: www.haascnc.com. Acesso em: 14 out. 2024.

INSTITUTO NACIONAL DE SEGURANÇA E SAÚDE NO TRABALHO (INSS). Segurança e saúde no trabalho: a importância da capacitação. Brasília, 2020. Disponível em: http://www.inss.gov.br/capacitacao. Acesso em: 25 set. 2024.

JASPER, Fernando. Indústria quer reduzir alcance da NR-12. Gazeta do Povo, 04 jul. 2015. Disponível em: https://www.gazetadopovo.com.br/economia/industria-quer-reduzir-alcance-daNR-12-7dpxq64pepfzjqb8abz38hxdp/. Acesso em: 02 out. 2024.

LIMA, J. Riscos na Usinagem: Prevenção e Segurança. Revista de Segurança no Trabalho, v. 15, n. 3, p. 210-225, 2020.

MACHINERY’S HANDBOOK. Machinery’s Handbook: A Reference Book for the Mechanical Engineer, Designer, Manufacturing Engineer, Toolmaker, and Machinist. 30. ed. New York: Industrial Press, 2016.

MAKINO. Grinding Technology and Applications. 2021. Disponível em: www.makino.com. Acesso em: 14 out. 2024.

MAKITA. Dicas para escolher a melhor furadeira a bateria Makita. Disponível em: https://ferramentasmakita.wordpress.com/2016/07/26/dicas-para-escolher-a-melhor-furadeiraa-bateria-makita/. Acesso em: 14 out. 2024.

MALAN, F. J. Segurança no Trabalho em Máquinas e Equipamentos. São Paulo: Editora Senai, 2019.

MANUTTECH. Rosqueadeira elétrica: saiba como utilizar e quais são os acessórios. Disponível em: https://manuttech.com.br/rosqueadeira-eletrica-saiba-como-utilizar-e-quaissao-os-acessorios/. Acesso em: 14 out. 2024.

MCAULIFFE, G.; CUSACK, T.; McCANN, C. Continuous training for safety in industrial environments. Journal of Safety Research, v. 67, p. 45-52, 2019. DOI: 10.1016/j.jsr.2019.06.001.

MOURA, L. H.; FIGUEIREDO, A. J. Obsolescência tecnológica e suas implicações para a segurança em oficinas de usinagem: Um estudo da NR-12. Journal of Industrial Safety, v. 6, n. 1, p. 112-125, 2018.

MORAES, A.; LIMA, J. Avaliação de dispositivos de segurança em tornos convencionais de acordo com a NR-12. Revista Brasileira de Engenharia de Segurança no Trabalho, v. 12, n. 3, p. 45-58, 2017.

NUNES, R. Desafios na Implementação da NR-12 em Oficinas de Usinagem. Revista Brasileira de Engenharia Industrial, v. 22, n. 3, p. 45-59, 2018.

OLIVEIRA, J. A. A aplicação da NR-12 em centros de usinagem. Revista Ferramental, São Paulo, v. 45, n. 2, p. 32-40, 2020.

OLIVEIRA, M. R. Custos e Benefícios da Implementação da NR-12. Revista de Administração e Negócios, v. 15, n. 3, p. 45-59, 2020.

OLIVEIRA, Pedro; PEREIRA, Ana. Os impactos financeiros da NR-12 nas pequenas empresas. Revista de Economia e Negócios, v. 12, n. 1, 2018.

PAHC AUTOMACAO. Cortina de luz: o que é e como funciona. Disponível em: https://pahcautomacao.com.br/cortina-de-luz-o-que-e-e-como-funciona/. Acesso em: 22 set. 2024.

PEREIRA, F. A. Simuladores de Operação na Capacitação de Operadores de Máquinas CNC. Revista de Tecnologia e Inovação, v. 15, n. 4, p. 220-230, 2020.

PRÓ-USE. Segurança no Trabalho em Ambientes de Usinagem e Caldeiraria. Disponível em: https://prousiesp.com.br/pt_br/seguranca-no-trabalho-em-ambientes-de-usinagem-ecaldeiraria/. Acesso em: 15 set. 2024.

REGO, A. S. Medidas de Segurança e Saúde no Trabalho: Um Estudo sobre a Norma Regulamentadora NR-12. Journal of Safety Research, v. 20, n. 2, p. 99-109, 2021. doi:10.1016/j.jsr.2021.05.002.

REVISTA AD NORMAS. O projeto para a função de parada de emergência em máquinas. Disponível em: https://revistaadnormas.com.br/2021/06/22/o-projeto-para-a-funcao-de-paradade-emergencia-em-maquinas. Acesso em: 22 set. 2024.

RODRIGUES, Tiago. Investimento em segurança e sua relação com a produtividade. Engenharia de Produção, v. 34, n. 1, 2019.

SANTOS, A. P. Desafios da NR-12: A Segurança do Trabalho e a Eficiência Produtiva. Revista Brasileira de Segurança do Trabalho, v. 10, n. 1, p. 30-39, 2021.

SANTOS, Edemilson Teixeira dos. Custo da adequação à NR-12 em uma empresa de médio porte com os gastos com possíveis acidentes pela falta de adequação. 2014. 95 f. Trabalho de Conclusão de Curso (Especialização) – Universidade Tecnológica Federal do Paraná, Curitiba, 2014.

SANTOS, Felipe. Normas de segurança em máquinas CNC. Revista de Engenharia e Segurança do Trabalho, v. 22, n. 5, 2019.

SANTOS, L. F. Análise da Importância dos Dispositivos de Segurança em Máquinas e Equipamentos. Cadernos de Engenharia, v. 10, n. 2, p. 15-25, 2019.

SANTOS, M. P. A Importância dos EPIs na Usinagem. Boletim de Saúde e Segurança, v. 18, n. 4, p. 150-160, 2019.

SILVA, J. Segurança no Trabalho com Máquinas e Equipamentos. São Paulo: Editora Técnica, 2015.

SILVA, P. R.; SANTOS, F. M. Análise de risco em máquinas-ferramenta e a importância da NR-12 na redução de acidentes. Ciência & Segurança, v. 9, n. 1, p. 15-28, 2018.

SOUZA, F. A. Ambientes Seguros na Usinagem: Um Estudo de Caso. Revista Brasileira de Engenharia e Segurança, v. 10, n. 1, p. 45-55, 2021.

SOUZA, L. F.; OLIVEIRA, R. A. A Importância da Ergonomia na Prevenção de Acidentes de Trabalho. Revista Brasileira de Ergonomia, v. 12, n. 1, p. 19-28, 2020. Disponível em: https://revistas.unifesp.br/index.php/ergonomia/article/view/4237. Acesso em: 14 out. 2024.

SOUZA, R. A. Impactos da NR-12 na redução de acidentes em oficinas de usinagem. Jornal de Segurança do Trabalho, Rio de Janeiro, v. 12, n. 4, p. 15-22, 2020.

SOUZA, R. C. Manutenção Preventiva: Importância e Práticas em Usinagem. Jornal de Manutenção Industrial, v. 8, n. 2, p. 95-110, 2022.

APÊNDICE A MÁQUINAS DE USINAGEM (TORNOS, FRESAS E SIMILARES)

1. As máquinas de usinagem (tornos, fresadoras e afins) devem dispor dos seguintes dispositivos de segurança:

a) Proteção fixa ou móvel: Deve impedir o acesso a partes móveis como o eixo e a ferramenta de corte;

b) Dispositivo de intertravamento: Impede o funcionamento da máquina quando as proteções móveis estiverem abertas;

c) Botão de parada de emergência: Localizado em pontos estratégicos e de fácil acesso para desligamento imediato em caso de emergência;

d) Sensor de presença: Detecta a presença de pessoas nas zonas de perigo e impede o acionamento da máquina enquanto houver risco;

e) Sistema de frenagem automática: Desacelera e para a máquina automaticamente em situações de risco ou interrupção.

1.1. Tornos, fresadoras e máquinas de usinagem similares devem atender, no que couber, o disposto no item 1 e alíneas deste anexo.

2. Os fabricantes e importadores de máquinas de usinagem devem informar, nos catálogos e manuais de instruções de todos os modelos, os níveis de ruído e vibração, bem como a metodologia utilizada para a referida aferição.

3. As máquinas de usinagem fabricadas e importadas devem ser comercializadas com manual de instruções que contenha informações relativas à segurança e à saúde no trabalho, especialmente:

a) Quanto aos riscos à segurança e saúde durante o manuseio da máquina;

b) Instruções de segurança no trabalho com o equipamento, de acordo com as normas nacionais e internacionais aplicáveis;

c) Especificações de ruído e vibração;

d) Advertências sobre o uso inadequado e os perigos associados ao mau uso da máquina.

4. Os fabricantes e importadores de máquinas de usinagem instalados no País devem disponibilizar, por meio de seus revendedores, treinamento e material didático para os usuários, conforme conteúdo programático relativo à utilização constante do manual de instruções.

4.1. Os empregadores devem promover, a todos os operadores de tornos, fresadoras e similares, treinamento para a utilização segura da máquina, com carga horária mínima de oito horas e conforme o conteúdo programático relativo à utilização constante do manual de instruções.

4.2. Os certificados de garantia das máquinas devem ter campo específico, a ser assinado pelo consumidor, confirmando a disponibilidade do treinamento ou responsabilizando-se pelo treinamento dos trabalhadores que utilizarão a máquina.

5. Todos os modelos de máquinas de usinagem devem conter sinalização de advertência indelével e resistente, em local de fácil leitura e visualização do usuário, com a seguinte informação: O uso inadequado pode provocar acidentes graves e danos à saúde.6. É proibido o uso de máquinas de usinagem sem os dispositivos de segurança instalados e funcionando corretamente.

1 pedrosantos.santos80@gmail.com

2 adelsonjaguarmining@gmail.com

3 ph833977@gmail.com

4 elismelo5@gmail.com

5 joseaugustobf999@gmail.com