The integration of Engineerings for the design of a Power Generator with a Solar Tracking System (Solar-tracker)

REGISTRO DOI: 10.5281/zenodo.7366417

Audrey Gustavo de Oliveira Cano

Juan Hideo Takara

Leoni Terto do Santos

Vinícius Saviello Vicente

Wesley Fernandes de Oliveira

Orientador: Bruno Abrantes Basseto

Resumo: Em todos os projetos, observa-se constantemente a integração entre diversas modalidades das engenharias. Visando criar um protótipo de Gerador de Energia Fotovoltaica com Sistema Solar-tracker, este Artigo pretende demonstrar como foi desenvolvido um Projeto que integra as Engenharias de Automação, Elétrica, Eletrônica e Mecânica, desde a concepção até a criação do protótipo.

Palavras-chave: Integração, Engenharias, Gerador, Solar, Tracker

Abstract: In every project, the need for integration of different engineering areas is evident. Having the goal of creating a prototype for a Photovoltaic Energy Generator including a Solar-tracker System, this Article intends to describe how this Project was developed, focusing the integration of Control, Electrical, Electronic and Mechanical Engineerings, from conception to realization.

Keywords: Integration, Engineering, Generator, Solar, Tracker

1. Introdução

O objetivo deste artigo é apresentar a construção de um protótipo de um Gerador de Energia com Sistema de Rastreamento Solar, como resultado da integração de diversos temas referentes às demais áreas das Engenharias, apresentando conceitos e aplicações de Elétrica, Eletrônica, Mecânica e Automação.

1.1. Justificativa

A energia solar possui uma série de vantagens, podendo ser considerada uma fonte de energia virtualmente inesgotável. Usa utilização propicia, por exemplo, a diminuição na demanda de energia do Sistema Nacional e redução no custo final da energia. Um painel fotovoltaico possui excelente durabilidade, podendo ser estimada de 30 a 40 anos (ORTIZ, 2018). A popularidade crescente dos painéis fotovoltaicos e a redução dos custos tende a viabilizar ainda mais essa forma de geração.

A busca por melhorias tem crescido, sendo que certas técnicas podem elevar significativamente a eficiência do sistema, entre as quais está o rastreamento solar, cujo objetivo é otimizar a geração mediante o rastreamento da posição do Sol.

Os sistemas de seguidores solares, também conhecidos como rastreadores ou trackers, têm como objetivo a otimização da captação da radiação solar pelo painel fotovoltaico ao procurar mantê-lo perpendicular à radiação solar incidente, o que corresponderia ao rendimento máximo para o aproveitamento da energia solar. Um sistema de seguidores solares, apesar de elevar cerca de 20% do preço total de um sistema de geração fotovoltaica, pode aumentar em até 40% a captação de energia. Além disso, os seguidores fotovoltaicos geralmente apresentam baixo custo de manutenção (GIL et al., 2009).

1.2 Objetivos

– Apresentar um protótipo do Gerador com Sistema de Rastreamento Solar;

– Integrar conceitos das Engenharias Elétrica, Eletrônica, Mecânica e de Automação para construção do protótipo;

– Demonstrar parte do conhecimento adquirido durante o Curso de Engenharia para apresentação de Trabalho de Conclusão de Curso;

– Exibir, tanto na teoria como na prática, os conceitos básicos de energia, geometria e rastreamento solar, sensores, eixo, engrenagens, transmissão de movimento mecânico, motores de corrente contínua, modelagem e impressão 3D, internet das coisas e microcontroladores;

– Discutir os dados e resultados obtidos a partir do protótipo construído.

2. Revisão Bibliográfica

Nesta sessão, são apresentados os conceitos teóricos de energia solar, painel fotovoltaico, geometria solar, rastreador solar, sensores, eixo, engrenagens, transmissão de movimento mecânico, motores de corrente contínua, modelagem 3D, análise por elementos finitos, impressão 3D, internet das coisas, microcontroladores e ESP8266/ESP32.

2.1. Energia solar e painel fotovoltaico

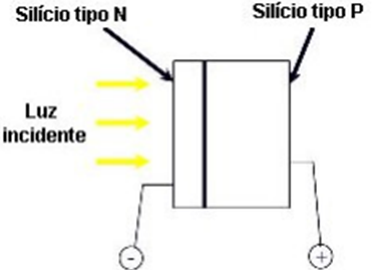

Uma das técnicas para a conversão de energia solar em energia elétrica é a placa fotovoltaica. Uma placa fotovoltaica é composta por diversas células solares. Tais células são fabricadas com material semicondutor (geralmente silício) em duas camadas: uma camada é dopada com Boro (ou outra impureza trivalente), formando o semicondutor “tipo P”; a outra camada é dopada com fósforo, formando o semicondutor “tipo N”. Essas camadas produzem, portanto, uma junção PN.

Quando os fótons (partículas de luz) atingem a célula, uma parte de sua energia é absorvida pelo material, fazendo com que elétrons livres no material semicondutor N se desloquem para a camada P, produzindo uma corrente elétrica.

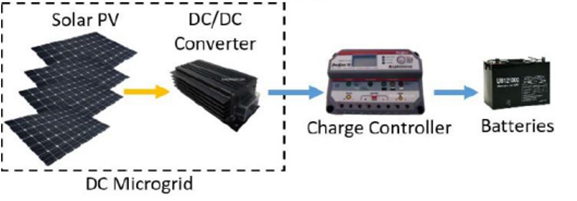

Figura 1: Célula solar

Para que o painel fotovoltaico seja conectado a uma carga é necessário um circuito que faça o controle de sua tensão de saída, uma vez que o painel é uma fonte de corrente. Dependendo da intensidade da irradiação solar, os valores de corrente e tensão variam significativamente. É comum o uso de conversores DC/DC, com a função de manter uma tensão estável na saída (12V / 24V, dependendo do modelo), sendo a corrente dependente da carga e da quantidade de energia solar coletada. Considerando-se que P=V×I onde P = Potência (W), V = tensão (Volts) e I = Corrente (Ampère), como o objetivo do controlador é manter a tensão estável, sendo para carga de bateria ou mesmo entrada de inversor, a potência total é uma grandeza física que depende unicamente da eficiência da placa e da irradiação solar.

Figura 2: Aplicação conversor DC/DC

2.2. Geometria solar

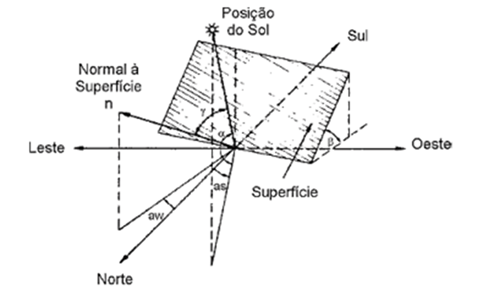

A Terra circunda o Sol ao longo do ano descrevendo uma órbita de forma elíptica num plano com inclinação de aproximadamente 23,5° com relação ao plano equatorial. Esta inclinação é responsável pelas mudanças de elevação do Sol no horizonte ao longo do dia (PINHO, GALDINO, 2014).

O ângulo existente entre os raios solares incidentes e a linha do Equador é chamado Declinação Solar, podendo variar de -23,5° a 23,5° ao longo do ano. A soma da declinação solar com a latitude local resulta na trajetória de movimento aparente do Sol para um determinado dia, numa dada localidade (PINHO, GALDINO, 2014).

A inclinação de 23,5° do eixo terrestre influi diretamente na maneira como os raios solares atingem a superfície. Isso é percebido ao se analisar as relações geométricas existentes entre os raios solares e a superfície terrestre, nos ângulos formados entre os raios do Sol e a superfície de captação. A figura abaixo demonstra a relação de ângulos em relação à posição do Sol:

Figura 3: Coordenadas de Orientação da Superfície

2.3. Rastreador Solar (Solar tracker)

Um Rastreador Solar é um dispositivo mecânico que procura manter os painéis fotovoltaicos na inclinação que permite otimizar a captação de radiação solar, baseado na geometria solar, conforme apresentado anteriormente. Os seguidores solares podem ser utilizados em quaisquer aplicações que utilizem energia solar.

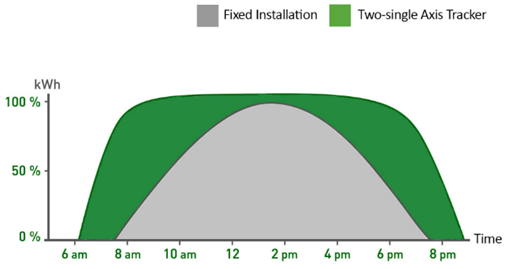

Geradores fotovoltaicos com rastreamento podem apresentar ganhos de até 40% (GIL et al., 2009) quando comparados a placas fotovoltaicas estacionárias, além da forma de como a potência é entregue, devido a um período maior de geração de energia. Conforme demonstrado na figura abaixo, em um sistema com seguidor solar observa-se que a potência é entregue é aproximadamente constante no decorrer de um dia.

Figura 4: Comparativo de ganho de potência entre sistemas fixo x com seguidor solar

É importante ressaltar, sobre a utilização de sistemas de rastreamento solar, que seu custo é mais elevado. Devido ao uso de tecnologias mais complexas e peças móveis, há demanda maior por manutenção e maior complexidade no processo de instalação.

Na maioria das aplicações de sistemas de seguimento solar, a posição das placas solares é avaliada por meio de sensores ópticos como fototransistor, fotodiodo, LDR (Resistor Dependente da Luz) ou pelas próprias células fotovoltaicas (PAIVA, 2009). O LDR é um componente eletrônico que varia a resistência de acordo com a incidência de luz sobre o mesmo. Também se observa o uso de softwares que promovam a movimentação das células solares baseado no resultado dos sensores LDRs.

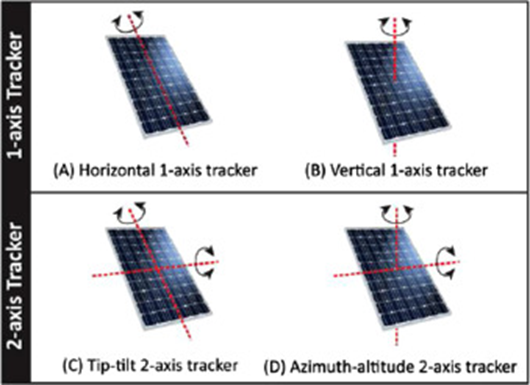

Existem diversos modelos de solar-trackers disponíveis no mercado, porém é possível classificá-los conforme figura abaixo:

Figura 5: Modelos de Solar Tracker

O modelo de Eixo Horizontal de Eixo Único pode ser adaptado para diferentes angulações de terreno. Também possui alta escalabilidade, ou seja, é possível aumentar a quantidade de painéis atuantes apenas aumentando o comprimento de seu eixo pivô, mantendo assim a maioria das peças sem alterações. Apesar de ser um modelo de maior adaptabilidade, também é um dos menos eficientes: em latitudes diferentes, seu eixo de rotação único não permite aproveitar a perpendicularidade com os raios solares durante todo o ano.

2.4. Sensores

Os sensores são dispositivos que produzem sinais elétricos em resposta a estímulos físico-químicos. Esses sinais podem ser utilizados para medição e/ou monitoramento.

Sensores ser classificados como analógicos ou digitais. Os sensores analógicos emitem sinais de valores contínuos de acordo com as especificações, enquanto a saída dos sensores digitais é codificada em uma quantidade finita de valores possíveis.

2.4.1. Resistor dependente de luz (Light Dependent Resistor – LDR)

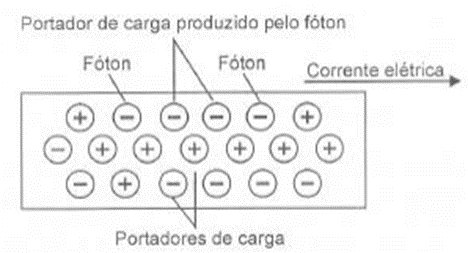

O Light Dependent Resistor (LDR) é um componente eletrônico cuja resistência elétrica depende da luminosidade incidente sobre ele. Ele utiliza substâncias que liberam portadores de carga conforme a incidência de luz em sua construção. Quanto maior a concentração de portadores livres de carga, menor a resistência elétrica do sensor, observado na figura abaixo (THOMAZINI, 2005).

Figura 6: Representação de portadores de carga que reduzem a resistência elétrica de determinados materiais

2.4.2. Acelerômetro

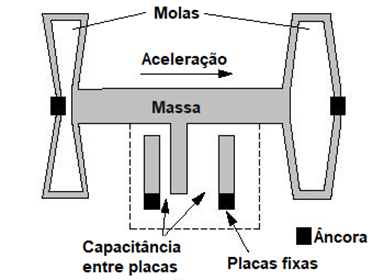

Acelerômetros são dispositivos que medem acelerações estáticas ou dinâmicas sobre uma estrutura. Podem ser usados para medir inclinação, forças inerciais (velocidade, deslocamento ou força), choque e vibração (PEREIRA, 2018).

A construção do acelerômetro se compara a um sistema massa mola, cuja massa é suspensa por uma mola no interior de um corpo estático. Ao sofrer uma variação de velocidade, uma força inercial sobre a massa provoca um deslocamento da posição inicial, até ser compensada pela mola. Dentro dos limites de elasticidade da mola, tal deslocamento é proporcional à aceleração. Um acelerômetro microeletromecânico (MEMS) capacitivo é capaz de realizar essas medições através da variação de capacitância. Na figura abaixo, pode-se observar o funcionamento esquemático de um acelerômetro eletromecânico capacitivo.

Figura 7: Funcionamento esquemático de um acelerômetro MEMS capacitivo

2.5. Eixo, engrenagens e transmissão de movimento mecânico

Um eixo pode ser definido como “um membro rotativo, usualmente de seção transversal circular, usado para transmitir potência ou movimento. Ele provê o áxis de rotação, ou oscilação, de elementos tais como engrenagens […], e controla a geometria de seus movimentos” (SHINGLEY, p. 374, 2011). Um eixo acoplado diretamente a um motor ou a um conjunto de engrenagens transmite movimento para as demais peças acopladas a ele, sejam engrenagens ou sistemas que precisem de alterações na velocidade angular. É comum que eixos possuam um conjunto de engrenagens que regulem sua rotação com uma relação de transmissão específica.

Em uma relação de transmissão final típica, a saída (coroa) gira a uma velocidade diferente da entrada (pinhão). Essa diferença é resultado da relação que ambas possuem. Ao se conectar diferentes tamanhos de engrenagem, de mesmo módulo, obtém-se a relação de transmissão. Em uma relação de 1:1, tanto a entrada como a saída terão velocidades e torques iguais, porém, se a coroa tiver o dobro do tamanho, essa relação é definida como razão 2:1: a velocidade da coroa será a metade da velocidade do pinhão e seu torque será o dobro do torque do pinhão. Nas engrenagens, torque e velocidade são inversamente proporcionais.

Um engrenamento sem fim consiste em um sem fim e uma engrenagem sem fim (também chamada de roda sem fim ou coroa). Eles conectam eixos não paralelos, sem interseção, normalmente em ângulos retos (NORTON, 2013). Engrenagens do tipo sem fim, como outros sistemas, servem para transmitir rotação entre eixos. Uma de suas características importantes é sua capacidade de auto travamento. O fluxo de rotação só pode ser transmitido em um único sentido, do pinhão para a coroa, sendo impossível acontecer o inverso. Outro ponto importante quanto a escolha de um sem fim, como sistema de transmissão, é sua característica de permitir engrenamento com eixos não paralelos. Na figura abaixo é possível observar uma representação do engrenamento sem fim.

Figura 8: Representação da coroa e rosca sem fim

Para um Seguidor Solar, a engrenagem representa uma menor quantidade de energia gasta para realizar movimento. Devido à força de atrito, é necessário um torque proporcional contrário para o deslocamento da placa; quanto maior o atrito, maiores requisitos de torque para o motores maior consumo de energia para a realização da tarefa. Dada a relação de transmissão o caso é atenuado, gerando assim, maior eficiência energética.

2.6. Motor Elétrico de Corrente Contínua (CC)

O motor de corrente contínua (CC) é um motor elétrico alimentado por corrente contínua. A comutação do motor pode ou não envolver escovas. Em motores CC, a velocidade pode ser controlada diretamente pela tensão de alimentação, à diferença dos motores de corrente alternada (CA), nos quais sua velocidade é controlada geralmente pela frequência da tensão de alimentação.

São componentes que se caracterizam por sua versatilidade: apresentando grande facilidade de controle, são muito utilizados em aplicações que demandam amplo controle de velocidade ou o controle preciso do ângulo do motor. Com a tecnologia de estado sólido em ascensão, muitas das aplicações estão substituindo os motores CC por motores CA. Entretanto, devido a sua versatilidade e seu sistema de acionamento simplificado, assegura-se o uso continuado de motores CC em uma ampla variedade de aplicações (FITZGERALD et al., 2006).

Um motor CC pode incluir uma caixa de engrenagens, ou caixa de redução, acoplada ao corpo, para oferecer maior torque ou mais velocidade, dependendo da aplicação. Na figura abaixo pode ser observado um exemplo de um motor CC com caixa de redução.

Figura 9: Exemplo de motor CC com caixa de redução

2.7. Modelagem 3D

A representação de sólidos feita por computador é chamada de Modelagem 3D, cujo objetivo é a criação de objetos através de uma malha tridimensional, composta por pontos, linhas e planos. Essa técnica pode ser separada em duas diferentes categorias.

Box modeling, ou modelagem poligonal, é a técnica de esculpir um sólido através de sólidos pré-configurados, como cubos, cilindros e esferas. Esta técnica é bastante utilizada em projetos mecânicos por tornar sólidos complexos em um amálgama de sólidos simples. É possível criar relações dinâmicas entre os tamanhos das peças, assim, uma peça modelada pode servir para diferentes tamanhos e configurações.

Sculpt modeling, ou modelagem por escultura, lida diretamente com a malha tridimensional. Possuindo controle sobre a elevação, angulação e subdivisão de planos é possível esculpir com maior liberdade. Essa técnica é mais utilizada no meio artístico por sua facilidade de criar formas irregulares e únicas, também é a mais parecida com o método de escultura convencional.

Cada categoria de modelagem possui softwares específicos com ferramentas variadas para sua melhor utilização. A escolha deve ser estudada de antemão ao se iniciar um projeto. Atualmente, os softwares mais usuais contam com ferramentas para ambas as categorias. Softwares voltados para a rápida prototipagem, como o Fusion 360, permitem a união das técnicas para estudar forma e funcionalidade de produtos e rápida manufatura para testes.

2.8. Análise por Elementos Finitos

A análise pelo Método de Elementos Finitos (MEF) é um método numérico para resolver problemas de engenharia. Similar ao Cálculo Diferencial e Integral, o método de elementos finitos aproxima valores reais ao aumentar a quantidade de divisões do sólido desejado em formas geométricas menores. O tamanho destas formas é relativo à precisão da análise: quanto menor, mais preciso.

Para gerar uma análise MEF, é necessário possuir um modelo 3D. Esse modelo é comumente simplificado para diminuir a carga de processamento. Análises demandam tempo de processamento proporcional à qualidade e detalhamento do sólido e seu contorno, podendo tornar-se inviável, levando muitas horas ou dias para serem completamente realizadas. O passo seguinte é o da aplicação das forças. Semelhante ao desenho de um diagrama de corpo livre, forças e apoios são indicados nas faces dos sólidos, de onde todas as equações derivarão suas constantes. Como último passo, a etapa de geração de malha, o sólido é repartido em um conjunto finito de elementos (triângulos, quadriláteros, tetraedros, etc.), a fim de aplicar as diversas equações, geralmente polinomiais, para obterem-se valores próximos aos reais.

O método vem se popularizando por sua precisão; vale notar que tal precisão depende inteiramente dos parâmetros fornecidos ao modelo. Sendo um dos métodos mais promissores e de maior adesão na indústria, para protótipos, o MEF diminui o custo e aumenta a previsibilidade sobre o comportamento de peças sob pressão, tensão, variação de temperatura e vibração.

2.9. Impressão 3D

A impressão 3D é uma técnica pertencente ao ramo da manufatura aditiva. A manufatura aditiva é um processo no qual o material (geralmente um polímero, dado seu baixo ponto de fusão) é adicionado em finas camadas a partir de um modelo 3D. A impressora geralmente possui três eixos que lhe permitem três graus de liberdade, nos eixos x,y e z.

Para a realização da impressão é necessário que o modelo seja convertido em instruções para a impressora. O modelo é separado em camadas e cada camada é interpretada como vários vetores horizontais e verticais, essa conversão pode variar dependendo do algoritmo utilizado no software de fatiamento. O software de fatiamento é o responsável por essa conversão de modelo 3D para Código G ou G-code. Esse código traduz os vetores de cada camada em movimentos que serão feitos pela extrusora da impressora.A função da extrusora é liquefazer, através da fusão, o material escolhido (,geralmente plástico PLA ou ABS), e depositá-lo em cada camada do modelo.

A preparação da impressão é uma etapa determinante. Um algoritmo pode ser usado para criar suportes em regiões onde o material pode escorrer pela ausência de suporte das camadas inferiores. Tais suportes podem ser facilmente removidos após a impressão, deixando pouco ou nenhum rastro de sua existência na peça finalizada.

Figura 10: Suportes para impressão 3D

Conforme a figura acima, é possível ver os efeitos da adição de suportes em uma peça. A posição na qual a peça é impressa também tem relação com a necessidade, disposição e quantidade de suportes. Definir a melhor estratégia de impressão durante a preparação diminui a quantidade de material gasta e pode gerar melhores acabamentos superficiais na peça.

2.10. Internet das Coisas (Internet of Things – IoT) e Arduino IoT Cloud

Pode-se resumir o conceito de Internet das Coisas, ou simplesmente IoT (do inglês Internet of Things), em uma extensão da internet que proporciona a quaisquer objetos a capacidade de se conectarem à internet, sem a participação de um agente humano

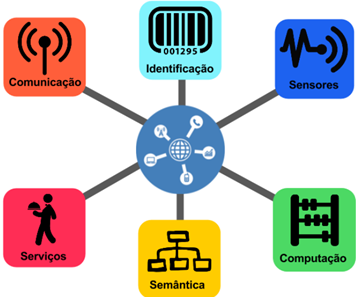

A IoT é composta por diversas tecnologias que se complementam e são utilizadas para a integração entre o mundo físico e virtual. É possível simplificar essas tecnologias em seis blocos, representados na imagem abaixo:

Figura 11: Blocos básicos da IoT

– Identificação: identificar os unicamente os objetos para conectá-los à internet (SANTOS et. al., 2016);

– Sensores/Atuadores: sensores para coletar dados do contexto, ambiente e/ou objetos e atuadores para manipular o ambiente ou reagir de acordo com os dados (SANTOS et. al., 2016);

– Comunicação: tecnologias que são utilizadas para conectar os objetos inteligentes, por exemplo, WiFi, Bluetooth, RFID (SANTOS et. al., 2016);

– Computação: processamento de dados e execução de algoritmos, podem ser utilizados microcontroladores ou processadores (SANTOS et. al., 2016);

– Serviços: classes de serviço que os objetos podem fornecer, de acordo com o contexto. Por exemplo Serviços de Identificação, Serviços de Colaboração e Inteligência (SANTOS et. al., 2016);

– Semântica: extração de conhecimento dos objetos inteligentes, a partir da análise dos dados obtidos (SANTOS et. al., 2016).

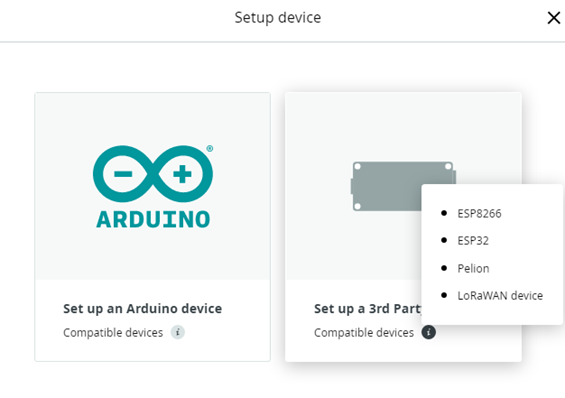

Existem diversas formas de conectar dispositivos inteligentes à internet para a transmissão de dados. Algumas alternativas são utilizar bancos de dados alocados em servidores ou plataformas especializadas para dispositivos IoT. Uma dessas plataformas é o Arduino IoT Cloud, disponibilizada pelo próprio Arduino, que possibilita a integração de placas de desenvolvimento com capacidade de se conectarem com a internet para transmissão e recebimento de dados de maneira simplificada.

Essa plataforma possui a integração completa com o ecossistema de criação do Arduino, além da disponibilização do ambiente de desenvolvimento no próprio web browser utilizando o Arduino Web Editor. Também apresenta a exibição em formato de gráficos e dashboards dos dados recebidos dos dispositivos via internet, e ainda a possibilidade de exportação em formato de arquivo CSV (.csv).

2.11. Microcontrolador e módulos WiFi ESP8266/ESP32

Microcontrolador pode ser definido como um circuito integrado capaz de de executar processos lógicos e operações matemáticas por meio de sua Unidade Lógica Aritmética (ULA), que está contida na unidade de processamento central (CPU). Encapsulado em uma única pastilha de silício, contém todos periféricos necessários para seu funcionamento; unidade de memória, unidade de processamento (CPU), portas de entrada e saída, comunicação serial, timers, Watchdog, PWMs e conversores analógicos (SOUZA, 2005).

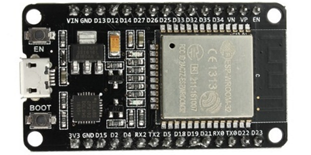

O ESP8266 e ESP32 são microcontroladores de alta performance, com baixíssimo consumo de energia, que possuem antena integrada, o que possibilita a conectividade em curtas distâncias ou à Internet, voltados a aplicações IoT. Ambas as versões são fabricadas pela empresa chinesa Espressif System. Algumas versões desse dispositivo possuem um design criado para serem montados em protoboards, vide figura abaixo.

Figura 12: Módulo WiFi ESP32

O dispositivo mais moderno (ESP32) apresenta pequenas diferenças entre versões de componentes, comparado com o anterior (ESP8266), porém trazendo mais funcionalidades, desempenho mais elevado, maior número de portas I/O (GPIOs) e interfaces, possibilitando o aumento da complexidade de um projeto. Mesmo assim, esses modelos são aplicáveis para diversos projetos IoT.

Ambos os módulos permitem a realização de leituras de sinais analógicos e digitais a partir das GPIOs, comunicação serial (RX/TX), contadores, timers, LED embutido na placa, módulo Bluetooth (esse somente no modelo mais moderno), entre outras funcionalidades.

Outras vantagens que os módulos apresentam são o baixo custoe a simplicidade de programação. Eles podem ser programados em diversas linguagens de alto-nível como C++, Lua, JavaScript e Python. Além disso, é possível utilizar o ambiente de desenvolvimento Arduino (C++) para o desenvolvimento.

O aplicativo para browser Arduino IoT Cloud, como apresentado anteriormente, é uma plataforma que simplifica a conexão de dispositivos inteligentes, além de possibilitar a programação a partir do Arduino Web Editor, sem a necessidade de instalação local das ferramentas. Os principais kits de desenvolvimento IoT existentes no mercado (vide figura abaixo) estão disponíveis na plataforma, bastando apenas identificar o modelo da placa, as bibliotecas necessárias e os parâmetros de rede (SSID da rede WiFi e a senha). Uma chave de identificação secreta (Secret Key) é gerada automaticamente após a configuração do dispositivo, que garante a segurança dos dados transmitidos via internet.

Figura 13: Captura de tela para configuração de dispositivo no Arduino IoT Cloud

3. Materiais e Métodos

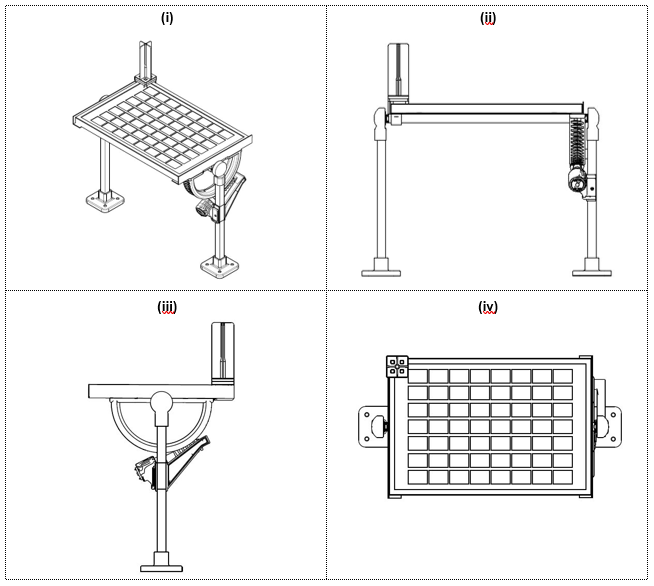

A sessão a seguir apresentará os Materiais e Métodos utilizados na construção do protótipo. Serão descritos o dimensionamento da transmissão, dimensionamento do eixo e apoios verticais, método numérico, geração e análise da qualidade de malha, modelagem da estrutura, impressão 3D, montagem, diagrama de blocos, algoritmo e programação do ESP32. Neste projeto, optou-se pela utilização do modelo de seguidor solar de eixo horizontal, utilizando-se perfis de alumínio como eixo e suportes verticais para a placa, fixados com peças feitas usando manufatura aditiva (impressão 3D). O conjunto é articulado por meio de uma engrenagem sem fim.

3.1. Lista de materiais utilizados no Projeto

Na tabela abaixo, serão descritos os materiais utilizados na construção do protótipo:

Tabela 1: Lista de materiais utilizados no projeto

ID QTDE MATERIAL ESPECIFICAÇÃO 1 1 UN Painel solar fotovoltaico Komaes modelo KM10 2 1 UN Motor CC (DC) com caixa de redução 12V modelo 25ga-370 3 1 UN Driver motor ponte H Modelo L298N 4 2 UN Perfil de alumínio 15x15x250 mm 5 1 UN Perfil de alumínio 15x15x370 mm 6 1 KG Filamento para impressão 3D Material PLA (Ácido polilático) 7 2 UN Rolamento 10mm modelo 6000 SKF 8 1 UN Módulo WiFi ESP32 DOIT ESP32 DEVKIT V1 9 1 UN Sensor acelerômetro MEMS capacitivo modelo MPU-6050 10 4 UN Sensor LDR 5mm modelo GL5516 11 1 UN Conversor CC/CC (DC/DC) LandStar modeloLS1024E 12 1 UN Bateria 5000mAh Modelo CLM5D 13 1 UN Medidor de corrente Modelo INA3221 14 4 UN Resistor 220Ω 1/4W 5% 15 1 UN Resistor 30KΩ 1/4W 1% 16 1 UN Resistor 7,5KΩ 1/4W 1% 17 1 UN Placa de prototipagem (protoboard) 400 pinos 18 — Diversos Parafusos, porcas, arruelas, arruelas de pressão, fios, conectores, adesivo termoplástico e abraçadeiras

3.2. Dimensionamento da transmissão

A transmissão coroa e parafuso sem fim é utilizada para transmitir o movimento do motor CC para o eixo que suporta as placas solares. Sua escolha, como descreve Melconian (2019, p. 161), vem de sua irreversibilidade. “Nas altas reduções, a rosca possui um único filete, que torna o mecanismo irreversível, isso é, sempre a rosca será a motora”. Essa característica impede que forças externas, como fenômenos meteorológicos, alterem a angulação da placa, pois a força que agir sobre ela não conseguirá mover o parafuso sem fim. É importante frisar que essa afirmação só é verdadeira caso o “angulo de hélice seja igual ou maior que o ângulo de atrito dos filetes” (MELCONIAN, 2019, p. 161).

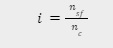

Para o dimensionamento, foi considerada a relação de transmissão i. Ela é determinada pela divisão do número de rotações do sem fim nsf pelo número de rotações da coroa nc. Iterando sobre as possíveis combinações de valores, foi definida uma relação de 1:40. Sendo 20 rotações do sem fim para meia rotação da coroa. Com esse conjunto, estima-se um avanço de 5º por rotação do motor.

Foi adotada a relação da equação 1 para arbitrar um módulo de 3. Impressoras 3D possuem imprecisões que podem deformar e inutilizar uma peça. Quanto maior a peça, menor a probabilidade de que tal erro possa interferir no resultado. Os mesmos passos foram repetidos para as demais peças estruturais e de suporte do seguidor solar.

3.3. Dimensionamento do eixo e apoios verticais

Foi utilizado o painel solar da marca Komaes com potência máxima de 10W por painel, dimensões 25cm x 37cm e peso de 1,2kg. A estrutura foi dimensionada para comportar até seis vezes essa carga. Para o eixo e suportes verticais foram utilizados perfis de alumínio liga 6063 T5, com dimensões de 15x15mm. Suas propriedades mecânicas são:

– Módulo de elasticidade E igual a 69 Gpa;

– Densidade ρ de 2,71 g/cm³;

– Tensão última de tração de 180 Mpa;

– Tensão de escoamento de 145Mpa.

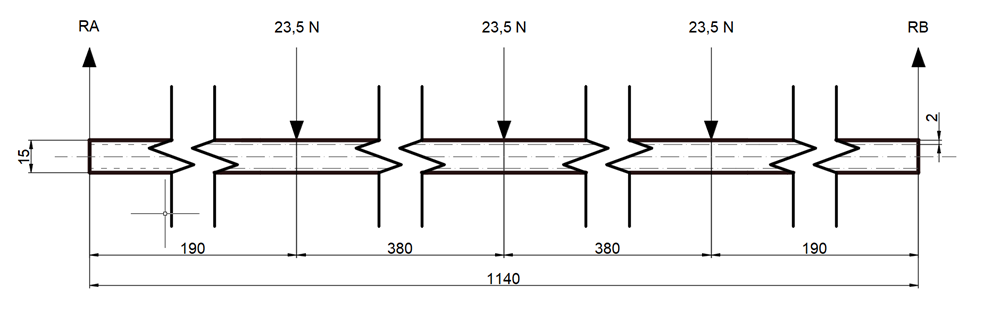

Segundo Hibbeler (2011, p. 04) “A força resultante […] é equivalente a área sob a curva de carga distribuída e essa força resultante age através do centroide ou no centro geométrico dessa área”. Sabendo que o centro geométrico de um retângulo reside na metade de seu comprimento e na metade de sua largura, já que possui dois eixos de simetria perpendiculares, assumiu-se como etapa simplificadora a carga dos painéis estar homogeneamente distribuída por sua forma e representou-se na figura abaixo:

Figura 14: Modelo geométrico – Dimensões em mm

Para melhor representação do eixo de 1140mm, suficiente para comportar três pares de painéis, o mesmo foi cortado em quatro segmentos. Realizou-se a análise sobre o diagrama de corpo livre na figura 1. Somando todas as forças paralelas e igualando-as a zero foi possível descobrir as forças reativas Ra e Rb, ambas 35,28N, assim, possibilitando dimensionar os apoios verticais da estrutura, tal como o eixo horizontal.

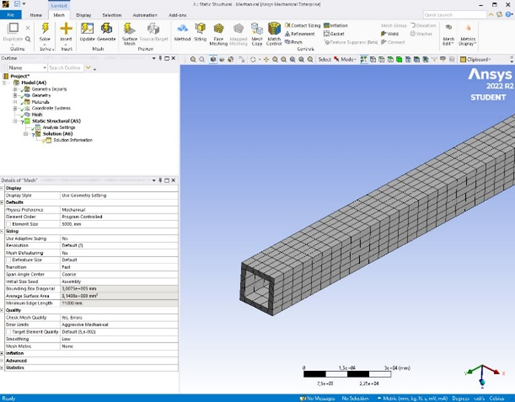

3.4. Método numérico

Foi utilizado o software ANSYS versão 2022R2, representado na figura abaixo, para a realização da análise pelo Método de Elementos Finitos (MEF). O software foi alimentado com as informações geradas no diagrama de corpo livre e as características mecânicas dos perfis de alumínio.

Figura 15: Preparação de sólido 3D para análise por MEF no software ANSYS versão 2022R2

3.5. Geração e análise da qualidade da malha

Foi utilizado como tamanho de elemento o valor de 0,5mm. O software automaticamente definiu uma malha hexaédrica estruturada, sem refinamentos dos entalhes, 19212 nós, 2736 elementos.

O critério adotado para aprovação da peça foi a análise estática, tensão de von Mises menor que a tensão de escoamento.

De acordo com o critério de aprovação, na análise estática conclui-se que o eixo de transmissão foi aprovado com relação à resistência mecânica (figura 16), pois apresenta tensão de Von Mises máxima (21,8 MPa) menor que a tensão de escoamento do material (145 Mpa), e fator de segurança mínimo de 5,95, maior que o fator de segurança mínimo igual a 1 (figura 17). A mesma análise foi feita para os demais componentes do sistema.

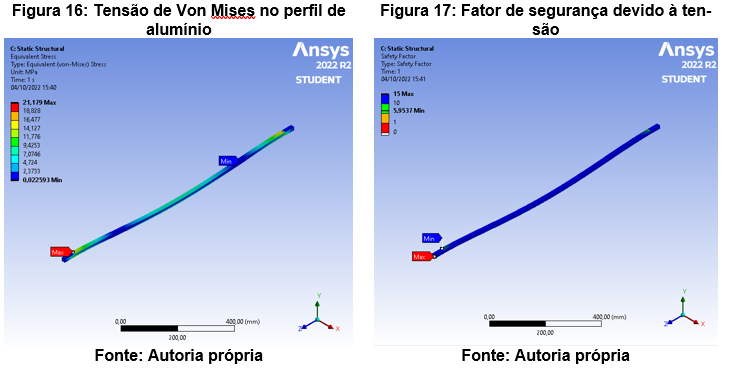

3.6. Modelagem da estrutura

Após dimensionar a parte estrutural do projeto, foi realizada a modelagem do restante do conjunto. Foram desenvolvidos os suportes para eixo, mancais, apoios para fixação no solo, suporte para o motor e engrenagem. As peças foram projetadas utilizando o software de modelagem e prototipagem 3D Fusion 360. Foram empregados os conceitos básicos de modelagem, começando de simples formas e as refinando para o fim desejado. Reiterando análises de esforços, foi reduzida ao máximo a quantidade de filamento necessária para a impressão 3D. Nas figuras abaixo, pode-se observar o desenho técnico da estrutura do protótipo desenvolvido (com o motor e LDRs). Como apresentando anteriormente, a lista de cada peça apresentada na figura abaixo está representada no anexo 1 (com legendas e visão explodida).

Figura 18: Desenho técnico do dispositivo solar-tracker em perspectivas

3.7. Impressão 3D

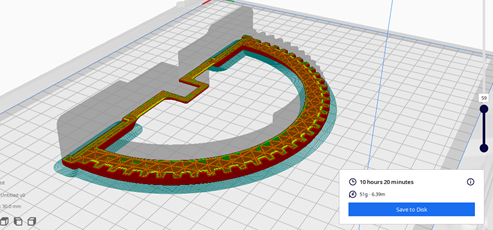

Para a preparação do modelo para a impressão 3D utilizou-se um software do tipo fatiador. Para a preparação para impressão, foi utilizado o software Ultimate Cura, versão 5.1.1. Na figura abaixo, é possível observar uma peça fatiada na aplicação empregada.

Figura 19: Fatiamento de uma peça 3D

Como é possível observar na figura anterior, o software divide o eixo normal da mesa com a peça a ser impressa em diversas camadas. Cada camada contribui para a construção da peça, sendo formada por diversos caminhos que guiam o extrusor para adicionar material. O software também retorna uma previsão de tempo e de material gasto em sua confecção, nos permitindo quantificar e precificar mais precisamente o custo e tempo do projeto. Na figura abaixo é possível observar a impressão da base do painel solar.

Figura 20: Impressão da base do painel solar

3.8. Montagem da estrutura

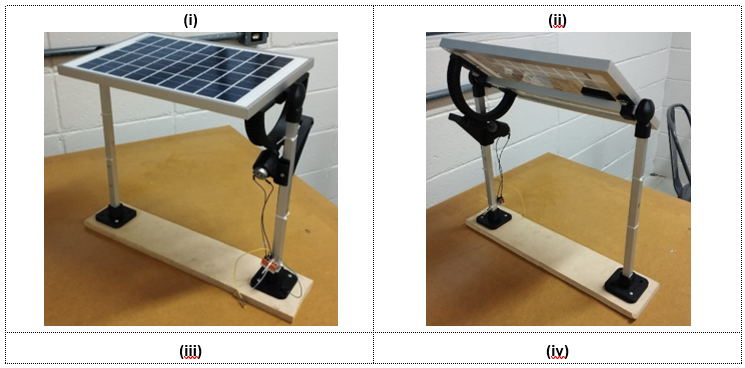

Após a finalização da impressão das peças 3D, realizou-se a montagem do dispositivo solar–tracker utilizando os perfis de alumínio, a placa solar, uma base de madeira como base e o motor, ainda sem conexões elétricas.

Na montagem da estrutura foram utilizados perfis de alumínio de 15,8 mm por 15,8 mm em conjunto com os suportes de fixação no solo para dar estabilidade ao sistema. Para a sustentação do painel solar foi utilizada uma barra de alumínio ligada a mancais com rolamentos, proporcionando uma estrutura muito resistente e com pouco atrito, observado na figura abaixo.

Figura 21: Mancais com rolamentos e base da placa solar

Para a realização da transmissão de movimento para alteração da angulação do painel solar conectou-se o eixo do motor CC diretamente ao parafuso com rosca sem fim. Em seguida, a placa foi fixada sobre a estrutura presa em uma base de madeira. Na figura a seguir, são apresentadas fotografias da estrutura do dispositivo solar–tracker montado, ainda sem conexões elétricas e sensores LDRs/acelerômetro.

Figura 22: Fotografias da estrutura do protótipo montado (s/ conexões elétricas e sensores)

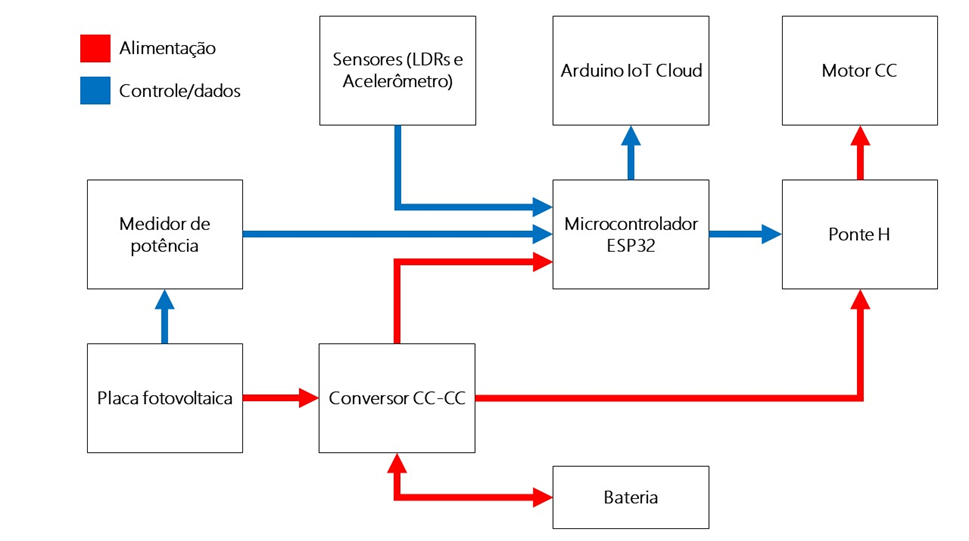

3.9. Diagrama de blocos

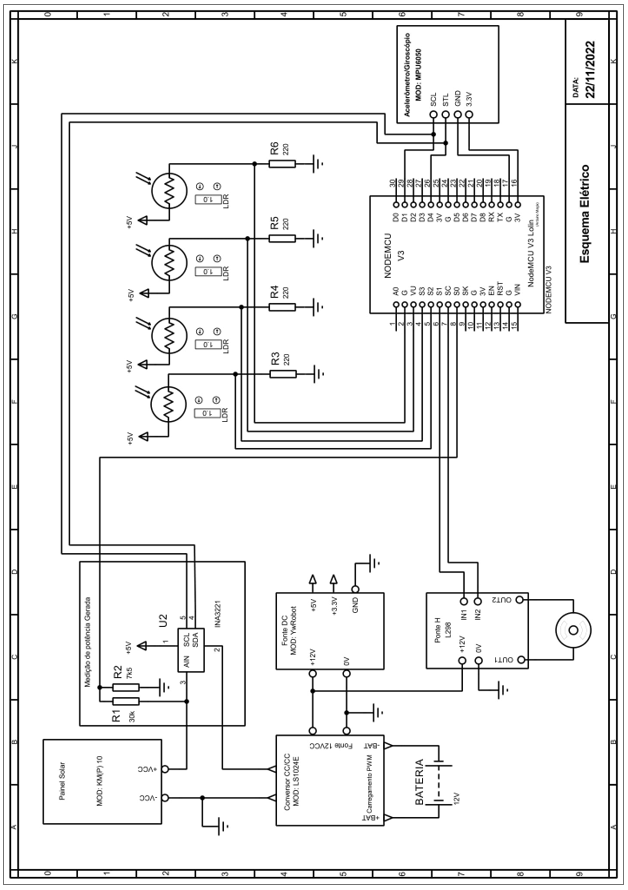

Na figura a seguir é apresentado o Diagrama de Blocos referente às ligações, classificadas em duas categorias: alimentação (vermelho) e controle/dados (azul). O esquema elétrico utilizado, construído no software Protheus, pode ser visualizado com mais detalhes no anexo 2.

Figura 23: Diagrama de blocos

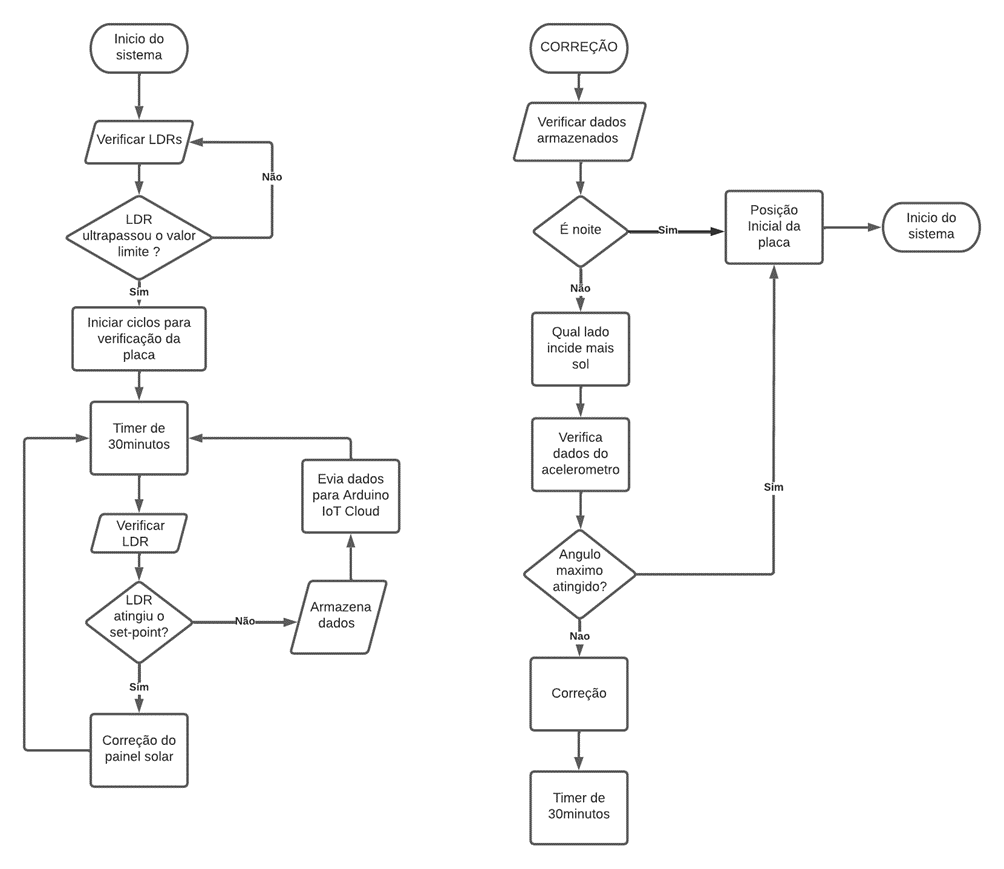

3.10. Algoritmo e programação do ESP32

O firmware foi programado utilizando a IDE disponibilizado pelo Arduino (linguagem C++) no microcontrolador ESP32. O processador recebe os dados dos sensores de potência, LDRs e acelerômetro, sendo que os dois últimos são utilizados para o monitoramento da posição da placa solar.

Baseado na geometria solar, o algoritmo é responsável por controlar a operação do motor de corrente contínua para movimentar o painel. Os dados são enviados via internet para o Arduino IoT Cloud, para monitoramento da potência gerada ao longo do dia. Na próxima figura, é apresentado o fluxograma do algoritmo empregado no projeto.

Figura 24: Fluxograma

4. Resultados e Discussão

A seguir são apresentados os resultados obtidos e discussões sobre os testes e funcionamento dispositivo, medições da energia obtida com o rastreamento solar ativado e desativado, para simulação de painel com instalação fixa e também sobre as dificuldades que o grupo enfrentou durante o desenvolvimento do projeto.

4.1. Testes e funcionamento do dispositivo

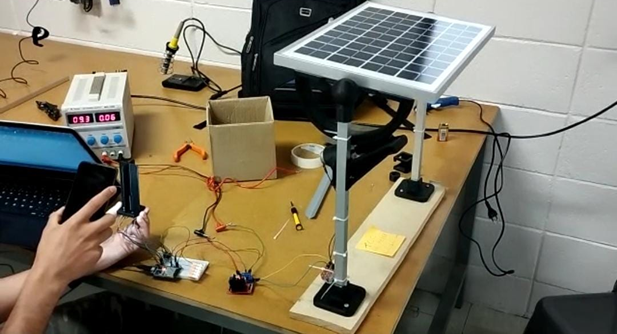

Foram realizados os testes no laboratório para conferir a programação, mecânica e impressão 3D.

Sobre a transmissão de movimento e impressão 3D, a engrenagem precisava ser alinhada com a coroa para garantir um movimento com o mínimo de atrito possível. Para a realização de tal alinhamento foi previsto um suporte ajustável por meio da fixação por parafuso e porca. Alinhando a altura ideal manualmente prevendo uma folga para o movimento da engrenagem, fixou-se e validou-se seu movimento.

Para testar a movimentação da placa solar, foram feitos ajustes na sensibilidade da luminosidade dos LDRs, reduziu-se via código seu valor máximo de pico, possibilitando o controle do sistema pela utilização LEDs de forma a facilitar os testes de movimento. Para a coleta de dados, o tempo de espera de alguns parâmetros também foram alterados.

Os testes foram executados inicialmente com uma fonte externa de 5V e 1A para alimentar os LDRs (figura abaixo). Porém, como o microcontrolador não estava operando em conjunto com a fonte, tanto o microcontrolador quanto a fonte de alimentação foram substituídos, simplificando o esquema elétrico.

Figura 25: Bancada de testes para calibração dos sensores LDRs

Após a finalização dos testes em laboratório, testou-se o dispositivo exposto à luz solar. Sobre a movimentação e sistema de coleta de energia, o sistema apresentou o funcionamento esperado. Houve algumas alterações de parâmetros para que o sistema atuasse com maior eficiência.

Os testes com o protótipo exposto à luz solar foram iniciados no dia 14 de novembro de 2022 na cidade de São Paulo (São Paulo, Brasil) e foram divididos em duas etapas com inclinações diferentes da placa fotovoltaica.

4.2. Resultados de medições da energia obtida com o rastreamento ativado e desativado

Os resultados dos testes são dados na unidade de potência elétrica (W), através da medição da corrente elétrica (A) e da tensão elétrica (V). Pode-se obter o resultado da capacidade de geração, filtrados a cada hora. Os resultados são computados em pacotes de amostras realizadas nesse intervalo de tempo. Os dados brutos são armazenados no microcontrolador e enviados ao sistema em nuvem (Arduino IoT Cloud).

Os dados podem ser observados no dashboard disponibilizado pelo Arduino. Por conta da limitação do plano de acesso à plataforma, que restringe o armazenamento de dados por somente um dia, no plano gratuito, e também para realizar análises, os dados foram exportados em formato CSV e enviados pelo e-mail cadastrado na aplicação.

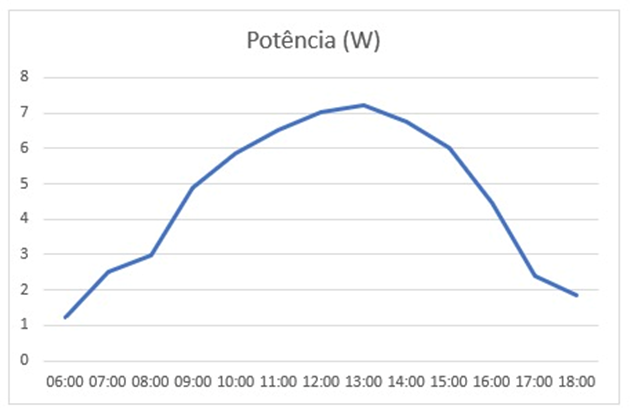

Foi realizada uma medição diária para cada cenário. N primeiro, o painel solar permaneceu fixo em noventa graus em relação ao eixo da força gravitacional (paralelo ao chão), somente se mostrando eficiente em horários próximos ao meio-dia, conforme esperado. Os resultados dessa análise podem ser visualizados na figura abaixo.

Figura 27: Gráfico de potência obtida no período de um dia (painel fixo paralelo ao chão)

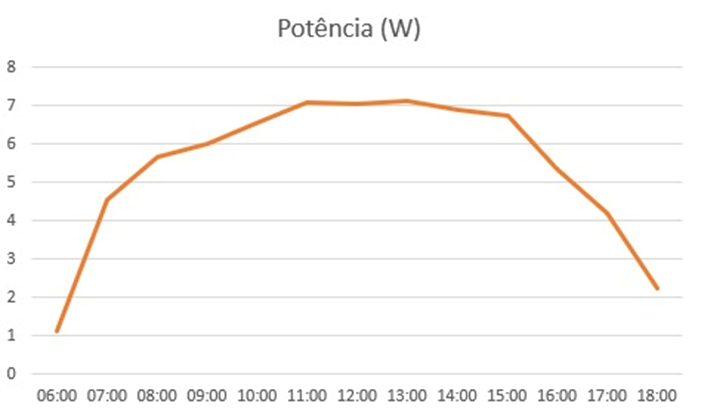

No segundo cenário de medição o sistema com rastreamento solar foi ativado. Conforme a bibliografia e estudos similares, o painel fotovoltaico com sistema solar-tracker apresentou maior eficiência na geração de energia nos períodos da manhã e da tarde. Pode-se observar na figura abaixo o gráfico de potência obtida com o protótipo em funcionamento.

Figura 28: Gráfico de potência obtida no período de um dia (painel com rastreamento solar)

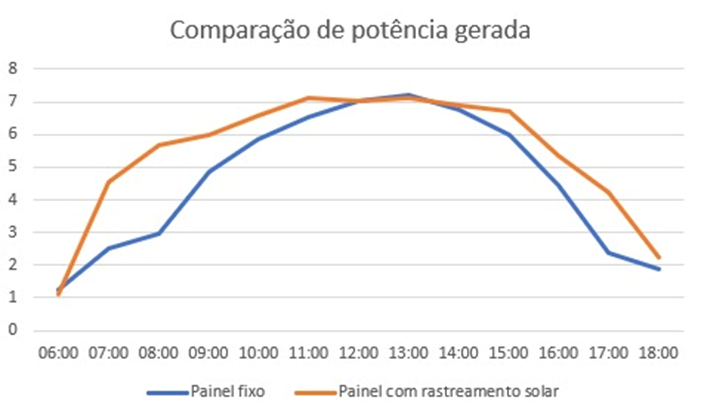

Realizando uma comparação direta entre ambos os cenários, observa-se a eficiência energética de 18,41% do sistema com rastreamento solar de eixo único, quando comparado com um painel fotovoltaico fixo. Pode-se observar os ganhos de potência maiores, principalmente nos períodos da manhã e da tarde. No gráfico abaixo é demonstrado um gráfico comparativo de potência obtida em ambos os cenários.

Figura 29: Gráfico de comparativo de potência obtida no período de um dia entre painel fixo e painel com rastreamento solar

4.3. Dificuldades

Durante a modelagem 3D, a seleção das peças para satisfazer o funcionamento do mecanismo foi uma das etapas mais custosas. Cada mudança em uma das peças acarretava uma nova modelagem 3D para a peça em questão. Apenas quando os principais pontos do projeto estavam decididos, a modelagem pôde tomar uma dinâmica mais constante, com a redução de retrabalhos. Ocasionalmente, a criação de novas peças demandava alterações em outras. Lidar com as necessidades de diversas áreas da Engenharia para a realização do projeto foi um dos maiores desafios para a modelagem 3D.

Outro grande desafio foi a garantia da coerência das peças com o projeto em questão. A modelagem, por acontecer por intermédio de um software, por vezes acaba dificultando a percepção de proporção e tamanho. Sobre dimensionar peças com excesso, apesar de garantir o funcionamento, gasta tempo e material para impressão. Diminuir o máximo possível e calcular esforços para garantir que o material aguente a força é um dos pontos mais desafiadores de se balancear.

Na impressão 3D, os dimensionamentos originais resultaram em pouca ou nenhuma folga para acomodar as demais peças projetadas para encaixe: a remodelagem para aumento ou diminuição de medidas se mostrou necessária. Dada a imprecisão da impressora 3D, um erro relativo deve ser considerado para todas as peças de encaixe. Por desconhecimento, muitas medidas foram ajustadas iterando sobre a modelagem da peça, gastando assim mais recursos.

O acréscimo de suportes e sua remoção dificultou o próprio funcionamento de alguns mecanismos. Prever tais situações e executar a impressão de modo a minimizar tais problemas só se mostrou eficaz após o aprendizado das primeiras peças.

Durante o desenvolvimento do circuito eletrônico foi encontrada uma dificuldade na alimentação do microcontrolador ESP32S, que funcionava incorretamente, não aceitando alimentação externa para os sensores LDRs. Como os LDRs podem ser alimentados com 3,3V, decidiu-se trocar para o microcontrolador DOIT ESP32 DEVKIT V1, utilizando o pino VIN para obter o funcionamento correto.

5. Considerações Finais

A partir dos conhecimentos e técnicas das Engenharias Mecânica, Elétrica, Eletrônica e Automação, foi possível construir um protótipo de gerador de energia com sistema de rastreamento solar, integrando diversas práticas de cada especialidade.

Dispositivos solar–trackers apresentam vantagens quando comparados com instalações de painéis solares fixos, sendo que os dispositivos de dois eixos apresentam maior eficiência, comparados aos modelos de eixo único.

A impressão 3D, em conjunto com a modelagem e a análise por elementos finitos, é uma excelente alternativa para a criação de protótipos e comprovação de conceitos.

Melhorias para futuro trabalho:

– Alteração no design do dispositivo para que as hastes verticais possuam alturas diferentes, com o objetivo de ajustar a inclinação do painel solar em sistemas de rastreamento com um único eixo em diferentes localizações geográficas, para maior eficiência energética;

– Construção de dispositivo com dois eixos de rotação, ao invés de um único, para maior eficiência energética;

– Implementação de sistema de comunicação mutua para projetos com mais de uma placa solar na mesma região, para simplificação de circuitos em dispositivos controlados com a consequente redução de custo;

– Alteração do material utilizado para a construção da estrutura, principalmente peças construídas com material PLA (filamento utilizado na impressão 3D), para maior durabilidade do dispositivo devido à exposição ao clima;

– Substituição do sistema de transmissão de movimento com o motor CC com caixa de redução, o parafuso sem fim e a coroa por um sistema alternativo (por exemplo, acoplamento direto em um motor de passo), para menor manutenção do sistema, mais controle e maior custo-benefício;

– Utilização da tecnologia de rede LoRaWAN para a IoT, para distribuição de dispositivos de rastreadores solares em locais sem acesso à internet.

6. Referências Bibliográficas

CORTEZ, R. J. M. Sistema de Seguimento Solar em Produção de Energia Fotovoltaica. 94p. Dissertação (mestrado) – Faculdade de Engenharia do Porto – FEUP, Portugal.

FIGUEIREDO, L. J.; GAFANIZ, A. R.; LOPES, G. S.; PEREIRA, R. Aplicações de Acelerômetros. Instituto Superior Técnico, Monografia, Lisboa, Portugal, dez. 2007.

FILIPPO, F. Motor de Indução. São Paulo: Érica, 2000.

FITZGERALD, E. A.; CHARLES, K.; UMANS, D. S. Máquinas Elétricas. 6ª. ed. São Paulo: [s.n.], 2006.

GIL, F. J. G. et al. A review of solar tracker patents in spain. In: WSEAS INTERNATIONAL CONFERENCE ON RENEWABLE ENERGY SOURCES, 3., 2009, Tenerife-Espanha, p. 292–297.

IBRAHIM, D. The Complete ESP32 Projects Guide. 1a. ed. [S.l.]: Elektor Digital, 2017.

KOLBAN, N. Kolban’s book on ESP32. [S.l.]: Leanpub, 2018.

MIYASHIRO, R. F.; OTTOBONI, R. Sistema de Posicionamento para Coletores Solares Residenciais de Materiais Recicláveis. Revista científica da FEPI, 2014, p. 4. ISSN: 2175-4020.

PAIVA, E. C. Desenvolvimento de um Rastreador Solar Microcontrolador para um Coletor Solar Concentrador. Viçosa – MG. Universidade Federal de Viçosa – UFV. Disponível em:<https://locus.ufv.br//handle/123456789/737>. Acesso em: 6 de outubro de 2022.

PEREIRA, M. Acelerômetros. Jaraguá do Sul: Anuário da Produção Acadêmica Docente. Faculdade Anhanguera de Jaraguá do Sul, 2018

PINHO, J. T.; GALDINO, M. A. Manual de Engenharia para Sistemas Fotovoltaicos. Rio de Janeiro: CEPEL – CRESESB, 2014.

SANTOS, B. P. et al. Internet das coisas: da teoria à prática. Minicursos SBRC Simpósio Brasileiro de Redes de Computadores e Sistemas Distribuídos, 2016.

SOUZA, J. D. Desbravando o PIC Ampliado e Atualizado para PIC16F628A. 8ª Edição. Ed. São Paulo: Érica, 2005.

THOMAZINI, D.; ALBUQUERQUE, P. U. B. Sensores Industriais – Fundamentos e Aplicações. 1ª Ed. São Paulo: Editora Érica Ltda., 2005.

Acelerômetro: Princípio de Funcionamento. Dpto. de engenharia elétrica UFPR. Disponível em < http://www.eletrica.ufpr.br/edu/Sensores/1999/joao/funcionamento.htm>. Acesso em 17 de novembro de 2022.

ESP8266 e ESP32. Wiki ADA. Disponível em <http://adaec.icmc.usp.br/wiki/esp>. Acesso em 02 de novembro de 2022.

Seguidor solar – tracker: vantagens e desvantagens. Portal Solar. Disponível em <https://www.portalsolar.com.br/seguidor-solar-tracker-vantagens-e-desvantagens>. Acesso em 02 de outubro de 2022.

The beneficts of solar trackers. Valldoreix Green Power. Disponível em <http://www.valldoreix-gp.com/the-benefits-of-solar-trackers/>. Acesso em 02 de outubro de 2022.

ANSYS, Arduino, Arduirduino Web Editor, Cura Fusion 360 e são marcas registradas.

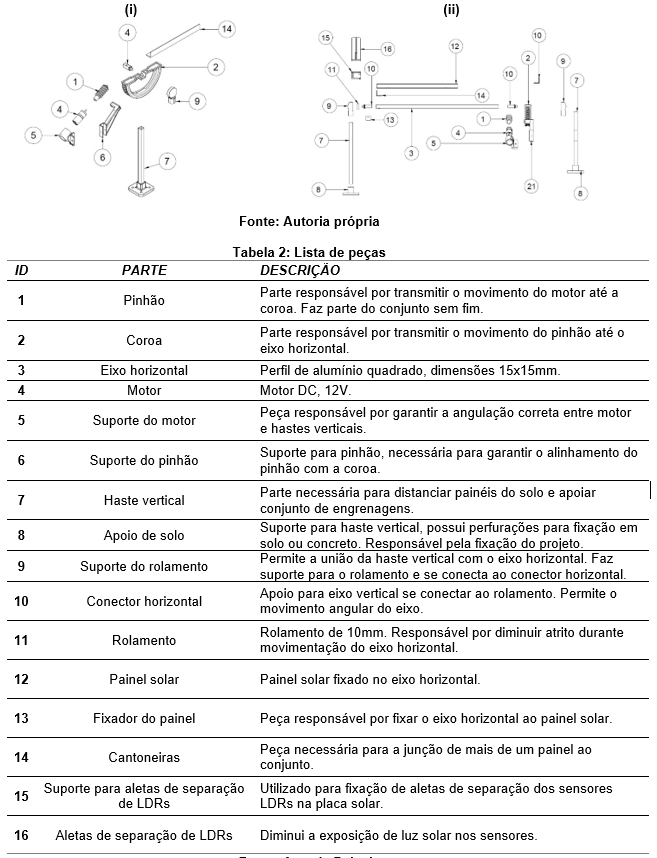

Anexo 1: Lista de peças (visão explodida)

Figura 30: Modelagem 3D das peças utilizados no protótipo com legenda

Anexo 2: Esquema elétrico