THE IMPORTANCE OF LOGISTICS SOFTWARE IN CONTRIBUTING TO EFFICIENCY IN THE PRODUCTION LINE

REGISTRO DOI: 10.5281/zenodo.7967732

Junior Fernandes Xavier dos Reis

Rafaella Silva Mattos

Orientador: Alexandre Lartelli, MSc

Resumo: A gestão da cadeia de suprimentos e seus processos logísticos, propicia resultados cada vez mais expressivos, assegurando não apenas uma produção eficiente, mas o estabelecimento de processos padronizados e sistemas inteligentes responsáveis por otimizar os mesmos. Neste contexto, o objetivo geral deste estudo é compreender a importância dos softwares de Logística na contribuição da eficiência na linha de produção. Foi realizada uma pesquisa bibliográfica, com abordagem qualitativa, com o intuito de reunir informações e dados de caráter técnico e científico, com a finalidade de apresentar resultados valiosos para o alcance dos objetivos pretendidos. Como instrumentos de coleta de dados, foram utilizados referenciais teóricos de livros, teses, dissertações e artigos científicos que tratam da temática analisada. A pesquisa demonstra que dentre os softwares logísticos mais utilizados na Gestão da Cadeia de Suprimentos e que atuam na melhoria da linha de produção, os mais destacados estão: ERP, WMS; TMS e RFID. Estudos demonstram que a adoção desses softwares logísticos proporciona o devido suporte para a cadeia de produção, priorizando etapas de fabricação mais estratégicas, mantimento de estoque mais harmônicas e distribuição otimizada voltadas para os objetivos estratégicos da empresa.

Palavras-chave: Gestão da Cadeia de Suprimentos, Sistema de Produção, Softwares Logísticos.

Abstract: Supply chain management and its logistical processes provide increasingly expressive results, ensuring not only efficient production, but the establishment of standardized processes and intelligent systems responsible for optimizing them. In this context, the general objective of this study is to understand the importance of Logistics software in contributing to efficiency in the production line. A bibliographical research was carried out, with a qualitative approach, in order to gather information and data of a technical and scientific nature, in order to present valuable results for the achievement of the intended objectives. The research demonstrates that among the most used logistic software in Supply Chain Management and that act in the improvement of the production line, the most outstanding are: ERP, WMS; TMS and RFID. Studies show that the adoption of these logistics software provides the proper support for the production chain, prioritizing more strategic manufacturing steps, more harmonious stock keeping and optimized distribution aimed at the company’s strategic objectives.

Keywords: Supply Chain Management, Production System, Logistics Software.

1. Introdução

A partir dos anos 90, as empresas passaram a enfrentar no mercado uma competição acirrada, onde a que se diferenciasse perante seus consumidores poderia adquirir maior potencial estratégico e garantir sua sobrevivência no mercado atuante. Nos dias de hoje, está competitividade ainda exige que as organizações permaneçam constantemente atualizadas e direcionem seus esforços a uma gestão estratégica que assegure o aumento da qualidade dos serviços juntamente com a redução de custos operacionais. É preciso enfatizar que um dos maiores desafios das organizações é conseguir se diferenciar no mercado perante a grande quantidade de concorrentes. A simples administração dos recursos organizacionais e o desenvolvimento de um planejamento eficaz não são mais suficientes para garantir que a empresa permaneça rentável no mercado (NEUENFELDT JÚNIOR et al., 2015).

Os modelos de produção passaram a ser mantidos no ambiente organizacional como importante ferramenta para padronizar operações, reduzir custos, otimizar o processo de produção e atendimento ao cliente. As ferramentas tecnológicas alimentam novas formas de inovação e iniciativas empresariais que atravessam as fronteiras setoriais tradicionais, abrangem redes, ecossistemas e comunidades; e integram ativos digitais e não digitais, acelerando a criação, o dimensionamento e a evolução de novas tecnologias (NAMBISAN et al., 2019). As empresas estão investindo cada vez mais em ferramentas e soluções que permitem que seus processos, máquinas, funcionários e até os próprios produtos sejam integrados em uma única rede integrada e melhoria de desempenho (SILVA et al., 2021).

Neste contexto, as empresas também tem entendido que investir em uma gestão da cadeia de suprimentos e seus processos logísticos, propicia resultados cada vez mais expressivos, assegurando não apenas uma produção eficiente, mas o estabelecimento de processos padronizados e sistemas inteligentes responsáveis por otimizar os mesmos (RODRIGUES et al., 2016).

1.1 Justificativa

A justificativa deste estudo consiste principalmente em seu caráter contemporâneo. Trata-se de assunto em pauta tanto no âmbito científico quanto no meio organizacional. Portanto, justifica-se a realização da pesquisa, tendo em vista o contexto em que se insere hoje o desenvolvimento das organizações de modo a alcançar a produtividade e lucratividade, bem como a rentabilidade do negócio pautada na adoção de inovações tecnológicas como softwares logísticos que otimizam os processos produtivos, tornando-os mais eficientes.

1.2 Objetivos

1.2.1 Objetivo Geral

– Compreender a importância dos softwares de Logística na contribuição da eficiência na linha de produção.

1.2.2 Objetivos Específicos

– Analisar como ocorre a Gestão da Cadeia de Suprimentos e quais processos logísticos envolvidos;

– Descrever como ocorrem os processos de transformação, planejamento e controle do sistema de produção;

– Identificar os principais softwares de Logística utilizados pelas empresas para melhorar seu desempenho operacional e tornar a linha de produção mais eficiente.

2. Revisão Bibliográfica

2.1 Aspectos Gerais da Gestão da Cadeia de Suprimentos

O grande desafio das organizações envolve o monitoramento de suas atividades operacionais de maneira eficiente e eficaz, mantendo a garantia de continuidade de seus serviços juntamente com o ganho de vantagens competitivas. Diante disso, o gerenciamento da cadeia de suprimentos visa agregar mais valor ao serviço organizacional, sendo possível ainda reduzir custos e consequentemente elevar o potencial de lucratividade da empresa (RAMOS et al., 2021).

Segundo Chopra e Meindl (2015) a cadeia de suprimentos é conceituada como sendo o conjunto de ações diretas ou indiretas desde o atendimento até a entrega final do pedido de compra do consumidor, estando associada também ao processo de transporte, produção e estoque. Bertaglia (2009, p. 05) a define como o:

[…] conjunto de processos requeridos para obter materiais, agregar-lhes valor de acordo com a concepção dos clientes e consumidores e disponibilizar os produtos para o lugar (onde) e para a data (quando) que os clientes e consumidores os desejarem.

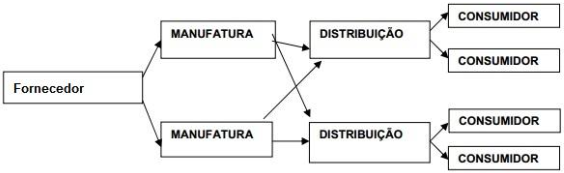

Esta cadeia é formada por instalações que podem estar localizadas em regiões geográficas separadas, no entanto, interagem entre si, mantendo como principal objetivo o de integrar cada componente através da garantia do nível máximo de eficiência possível, essencial para alcançar a satisfação do cliente final. De acordo com Schier, Lombardo e Cardoso (2012) os processos logísticos da cadeia de suprimentos abrangem 4 grandes grupos, conforme demonstrado na Figura 1:

Figura 1 – Processos logísticos na Cadeia de Suprimentos

Fonte: Schier, Lombardo e Cardoso (2012)

Com base na Figura 1, entende-se que:

– Fornecedores: são responsáveis por fornecerem matérias-primas, suprimentos, bens e produtos finalizados, se demonstrando importantes agentes, exigindo que as empresas realizem uma análise criteriosa das parcerias praticadas, considerando principalmente a qualidade dos itens, as questões de manutenção e expansão.

– Empresas manufatureiras: responsáveis pela produção e instalação dos processos de fabricação, considerando as especificações de cada produto, proporcionando o planejamento de materiais, condição fundamental para a conceituação da política de estoques de qualquer empresa.

– Centros de distribuição: cuja finalidade é assegurar o correto armazenamento dos produtos acabados, das peças de reposição e dos níveis de serviços a serem seguidos. Neste sentido, é correto afirmar que um nível de estoque muito alto em locais alternativos pode melhorar significativamente o acesso dos produtos aos clientes finais, porém para isso exige-se o aumento dos custos. Com isso, torna-se preciso analisar os recursos organizacionais juntamente com seus objetivos, a fim de optar pelas melhores estratégias.

– Consumidores: considerados pela cadeia de suprimentos o instrumento mais importante para se atender o fluxo de atividades de acordo com o planejamento da organização, sendo indispensável atender as necessidades, expectativas e exigências dos consumidores finais.

Para Leite et al. (2015, p. 04-05) a gestão da cadeia de suprimentos:

[…] é um processo estratégico. Lida com a previsão da demanda, seleção dos fornecedores, fluxo de materiais, contratos, estuda informações e movimentações financeiras, cria novas instalações como fábricas, armazéns, centros de distribuição; se relaciona com clientes, e trata também de questões mais amplas como a economia, a sociedade, o meio ambiente.

Segundo Novaes (2014) o Supply Chain Management (SCM) é reconhecido como um novo modelo integrado da Gestão da Cadeia de Suprimento, uma vez que possibilita a administração de fluxo de bens, serviços e fornecedores, englobando ainda as informações de entrega ao consumidor final e a integração das atividades operacionais, indispensáveis para o alcance de maior qualidade no processo logístico.

De modo geral, o SCM promove a redução das ações táticas para o aumento das ações estratégicas, a fim de integrar toda a rede de distribuição, processo de produção e departamento de compras, assegurando elevado nível de serviço e sendo possível reduzir o máximo possível os custos operacionais. Além de obter maior agilidade nos negócios, a empresa consegue satisfazer seu consumidor efetivamente ao mesmo tempo em que atende seus objetivos organizacionais (NOVAES, 2014).

De acordo com Schier, Lombardo e Cardoso (2012, p. 02) “as empresas que instalaram o Gerenciamento da Cadeia de Suprimentos, estão conseguindo significativas reduções de estoques, otimização de transportes e eliminação de perdas, conseguindo maior confiabilidade e flexibilidade”. A prática demonstra que a integração dos processos logísticos só poderá ser alcançada se houver a compatibilidade entre as unidades de compra, produção, armazenagem e de transporte, assegurando que as tarefas sejam praticadas de acordo com os objetivos organizacionais.

A gerência das operações nas indústrias vem mostrando que não é necessária somente uma integração entre os setores da logística, mas também da mesma com outros setores da empresa. Por exemplo, o volume de estoques no armazém de matérias-primas e, consequentemente, o tamanho deste armazém são determinados pelas modalidades de compras. A gestão de produção influi, em grande parte, nas operações de transporte dentro da empresa e no volume de estoque nos armazéns intermediários (PEREIRA FILHO, 2002, p. 54).

Os prazos logísticos também são imprescindíveis para a cadeia de suprimentos, já que impactam nos recursos financeiros mantidos pela organização. Para que a cadeia de suprimentos alcance bons resultados, é essencial que estes prazos sejam reduzidos para manter níveis competitivos altos. Através da redução destes prazos e gerenciamento de estoque otimizado, a empresa consegue gerar caixa com mais eficiência, podendo investir em outras atividades estratégicas (SCHIER; LOMBARDO; CARDOSO, 2012).

Silva (2020, p. 23) afirma que um dos maiores desafios da Gestão de Estoques é atender os interesses divergentes de todos os departamentos organizacionais, ou seja, “manter estoques para garantir a produção e as vendas e, ao mesmo tempo, fazer isso com o menor custo possível e de forma lucrativa, otimizando o desempenho global da empresa”.

De acordo com Martelli e Dandaro (2015, p. 173):

Gerenciamento de estoque nada mais é do que fazer um total planejamento de como controlar os materiais dentro da organização, trabalhando exatamente com base no que a empresa necessita para as determinadas áreas de estocagem, objetivando manter o equilíbrio entre estoque e consumo. Este controle pode ser mais bem aplicado por meio de sistemas integrados de gestão. Na maioria dos casos o custo decorrido da permanência de estoques pode ser tão relevante como o custo envolvido em sua falta, por esta razão, faz-se necessário um efetivo processo de gestão.

A segurança nos estoques é muito importante, porém deve ser estabelecida com cautela, pois na maioria das vezes manter grandes quantidades de estoque resulta na disponibilização de grande capital de imediato, podendo influenciar outras atividades da empresa. Portanto, é indispensável o controle do capital e dos estoques necessários (MESQUITA et al., 2021).

Segundo Silva (2020) a Gestão de Estoques possui três objetivos principais, em que o primeiro envolve alcançar o maior nível de serviço possível, atendendo sobretudo às demandas de produção a partir do aumento da disponibilidade das matérias-primas em estoque. O segundo busca reduzir de modo sistemático os custos totais dos estoques, adotando estratégias que permitam o aumento do giro dos estoques ou mediante a redução do investimento em matérias primas ou dos custos unitários. O terceiro visa a maximização da eficiência operacional da cadeia de suprimentos, otimizando as operações de compras, produção e armazenamento, com o intuito de reduzir custos.

Os três objetivos da Gestão de Estoque são conflitantes entre si, uma vez que quando a empresa busca atender a um objetivo, pode acabar prejudicando o alcance dos outros objetivos. Isto demonstra que a Gestão de Estoque trata da arte de gerenciar estes conflitos (SILVA, 2020).

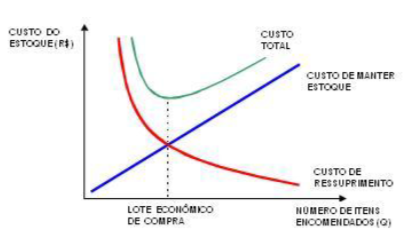

De acordo com Brito (2010) os custos de manter elevado nível de estoque podem prejudicar o investimento da organização em outros setores estratégicos. Geralmente, o ideal é que estes custos girem em torno de 20% a 40% do valor do estoque anual, permitindo que a empresa possa manter uma alta rotatividade, combatendo a acumulação de materiais ou produtos, a fim de aumentar sua rentabilidade e conservação da liquidez (Gráfico 1):

Gráfico 1 – Custos de manter estoque

Fonte: Brito (2010, p. 20)

Muitas empresas que não conseguem administrar e monitorar as funções compras com o restante das atividades empresariais correm o risco de deixar produtos acumulados no estoque, ou adquirir quantidades menores havendo a falta dos produtos nos pontos de distribuição. Quaisquer desses fatores podem prejudicar o desenvolvimento da organização, reduzindo sua lucratividade e consequentemente sua rentabilidade (FENILI et al., 2021).

2.2 Sistemas de Produção

Em qualquer empresa que produz produtos ou serviços, a atividade de produção está relacionada às demandas do mercado, conforme indicado pelo fluxo contínuo de pedidos dos clientes para obter a máxima eficácia. Isso deve ser feito de forma que as necessidades dos clientes sejam atendidas e, ao mesmo tempo, as atividades de produção sejam realizadas de maneira eficaz e econômica (CASTRO, 2018).

A produção trata de uma ação comercial que atende diferentes segmentos como o de manufatura e fabricação de mercadorias em grande quantidade, sendo definida como um método que pode ser aplicado no fornecimento de bens e serviços, a fim de atender a demanda do mercado atuante. Neste processo, não são obtidos apenas produtos tangíveis, mas também insumos intangíveis, já que os materiais fabricados necessitam da implementação de ideias, diferenciais, pesquisa e outros requisitos relevantes que tornam os bens desejáveis (COSTA, 2016).

Todo sistema de produção possui um conjunto específico de objetivos que se espera alcançar por meio de métodos e procedimentos precisos. O sistema de produção seria, portanto, uma combinação de meios ou funções coordenadas para atingir o objetivo de produzir os bens necessários ou oferecer os serviços necessários (GUERRINI, 2019).

2.3 Processo de Transformação no Sistema de Produção

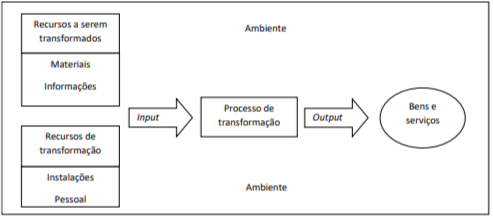

Segundo Castro (2018) o sistema de produção faz parte de um sistema maior, da empresa e da organização. Através do processo de produção, o valor do insumo (matéria-prima) é adicionado mediante entradas (input) para convertê-lo em produto de valor agregado nas saídas (output), conforme demonstrado na Figura 2:

Figura 2 – Processo de transformação

Fonte: Castro (2018, p. 03)

A Figura 1 demonstra que os inputs abrangem os recursos de transformações que podem ser representados pela estrutura física da empresa, os equipamentos utilizados no processo de produção e os recursos humanos, que ao exercerem suas funções transformam matéria-prima e informações em bens e serviços, retratados pelos outputs (CASTRO, 2018).

Os sistemas de produção atuam no gerenciamento dos processos de fabricação, disponibilizando informações estratégicas para que as operações sejam efetuadas de maneira otimizada. A partir de dados atuais e precisos, é possível monitorar e controlar as atividades da planta organizacional, conforme as operações vão sendo realizadas, a fim de tomar decisões mais eficazes em situações específicas, minimizando os riscos de improdutividade e impulsionando as ações de valor agregado (BABU, 2012).

Quando estes sistemas conseguem agregar valor ao produto e bens, diferentes benefícios são observados, dentre eles: redução do tempo do ciclo de fabricação; aumento da qualidade do produto; redução ou eliminação da documentação entre turnos; redução do tempo de entrega e capacitação da equipe operacional (BABU, 2012).

2.4 Classificação dos Sistemas de Produção

Segundo Gonçalves (2004) os sistemas de produção podem ser classificados em:

– Produção contínua: “envolve tipicamente a produção em grande volume, de produtos muito parecidos, em instalações em que o equipamento está disposto de acordo com a sequência de operações comum a todos os produtos” (GONÇALVES, 2004, p. 04). Por ser o foco principal deste estudo, este tipo será detalhado no próximo capítulo principal.

– Produção intermitente: “ocorre quando existem vários tipos de produtos, bastante diferentes, e que exigem uma mudança frequente do produto a processar por cada centro de processamento (grupos de máquinas)” (GONÇALVES, 2004, p. 05). Pode ser diferenciada em dois tipos conforme a sequência de operações realizadas em flow-shop que possui tarefas semelhantes permitindo que os centros de processamento permaneçam dispostos igualmente; ou job-shop, que possui diferenças entre as sequências das tarefas por fabricar produtos variados, necessitando de uma organização mais funcional.

O tipo job-shop é caracterizado pela fabricação de uma ou poucas quantidades de produtos projetados e produzidos de acordo com a especificação dos clientes, dentro de um prazo e custo pré-fixados, mantendo baixo volume e alta variedade de produtos. Cabe citar que uma oficina compreende máquinas de uso geral, organizadas em diferentes departamentos. Cada trabalho exige requisitos tecnológicos exclusivos, exige processamento nas máquinas em uma determinada sequência (MAHMOUD, 2015).

Este tipo de produção permite alta variedade de produtos e baixo volume; uso de máquinas e instalações de uso geral; operadores altamente qualificados que podem aceitar cada trabalho como um desafio por causa da exclusividade; grande inventário de materiais, ferramentas, peças; o planejamento detalhado é essencial para sequenciar os requisitos de cada produto, as capacidades de cada centro de trabalho e as prioridades dos pedidos (MAHMOUD, 2015).

– Produção tipo projeto: é destinado a organizações que fabricam um único produto acabado como processos que visam a produção de barragens, grandes máquinas, embarcações e outros (GONÇALVES, 2004).

2.5 Planejamento e Controle da Produção

O Planejamento e Controle da Produção (PCP) visa diagnosticar e analisar situações atuais, articulando os objetivos organizacionais com as estratégias que devem estar alinhadas com os mesmos. Cabe citar que:

O PCP é fundamental na construção de uma empresa competitiva no mercado, uma vez que entre as suas atribuições inclui se todas as atividades que envolve a produção de um processo fabril, é no setor de PCP que nasce todos os planos de produção de uma fábrica, que vai desde o acompanhamento da venda até a entrega do produto ao cliente, avaliando e monitorando os períodos de compra de matéria prima, análise da capacidade produtiva, levantamento de custos por peça, e logística. Sendo assim é fundamental para que uma fábrica tenha êxito nos prazos de entregas e baixos custos de produção, que a mesma tenha um setor de planejamento e controle de produção (VASCONCELOS; AMORIM; BARBOSA, 2021, p. 06).

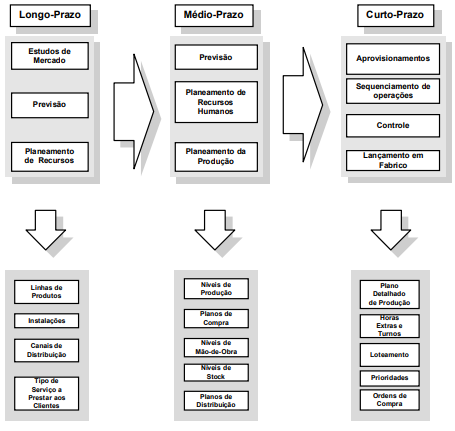

Conforme relata Gonçalves (2004) o planejamento das operações efetuadas durante o processo de transformação é essencial e deve ser realizado a partir de decisões que resultem em bons resultados, envolvendo ações de curto, médio e longo prazo, conforme demonstrado na Figura 3:

Figura 3 – Estágios do planejamento da produção

Fonte: Gonçalves (2004, p. 07)

Considerando os estágios mostrados na Figura 3, entende-se que as decisões de longo prazo se relacionam com o estabelecimento de linhas de produtos, tipo de serviço desejado pelo consumidor, determinação dos canais de distribuição, bem como do potencial de produção e armazenagem para cada categoria de produtos. Normalmente, recomenda-se que este planejamento seja efetuado a cada seis meses ou anualmente, podendo algumas ações se estenderem até 5 anos (GONÇALVES, 2004).

As decisões a médio prazo se dão mediante a consideração das políticas e restrições enfrentadas pela empresa, que são provenientes do planejamento a longo prazo. A realização deste planejamento deve ocorrer de 3 a 12 meses, sendo fundamental detalhar todas as tarefas e recursos utilizados nas operações (COSTA, 2016).

Por fim, as decisões a curto prazo que devem ser realizadas semanalmente são referentes ao:

[…] ajustamento das taxas de produção de modo a adaptarem-se aos erros de previsão, às faltas de material, às avarias no equipamento e outras incertezas; a afetação de operários aos centros de processamento; a determinação de prioridades de sequência de produção; a utilização de horas extraordinárias ou turnos; e o ajustamento dos níveis de stocks de em cursos de fabrico (GONÇALVES, 2004, p. 07).

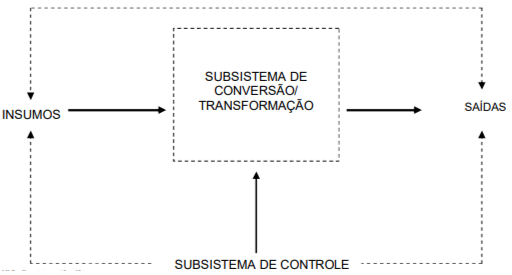

Segundo Boiko et al. (2009) o objetivo principal do sistema de produção é garantir que matérias primas e outros constituintes sejam transformados em produtos finais através de um subsistema de controle responsável por esta conversão, conforme exposto na Figura 4:

Figura 4 – Controle da produção

Fonte: Boiko et al. (2009, p. 04)

Através da Figura 4, observa-se que o processo de produção é constituído por quatro subsistemas. O subsistema de insumos abrange os recursos inseridos nas etapas de transformação podendo ser classificados em três tipos: insumos externos, que são as informações pertinentes a política da empresa, aspectos legais, econômicos, sociais e tecnologia usada nas operações; insumos de mercado, referentes às informações sobre principais concorrentes, diferenciais do produto, necessidades dos consumidores e outros que impliquem na escolha dos elementos de produção; insumos primários, condizentes às matérias primas usadas na fabricação dos produtos, envolvendo todos os elementos físicos, energéticos, humanos e financeiros.

O subsistema de conversão atua na transformação dos insumos em produtos finais propriamente dita, funcionando conforme as respectivas entradas das operações produtivas. Essas entradas relacionam-se com três tipos de processamentos, dentre eles: de materiais, onde são efetuadas as atividades de transformação dos produtos, serviços de transporte, serviços de troca e de armazenagem; de informações, havendo o gerenciamento das propriedades informativas, serviços de telecomunicação, realização de pesquisas de mercado e armazenamento dos dados; e de consumidores, onde há a transformação física dos elementos, serviços de transporte e acomodação dos mesmos, sendo uma etapa adotada especialmente em organizações que oferecem serviços como hospitais, hotéis e outros.

O subsistema de controle garante que o planejamento das operações seja cumprido de acordo com os requisitos estabelecidos e recursos disponibilizados de modo eficaz, objetivando a fabricação de produtos com a máxima qualidade possível.

O subsistema de saídas funciona de duas maneiras, voltada para os produtos diretos e indiretos. A saída dos produtos diretos gera as receitas do sistema de bens tangíveis e/ou intangíveis; enquanto a saída indireta caracteriza-se pelo atendimento das diretrizes ambientais, de impostos, salários, investimento de tecnologia e impactos sociais.

2.6 Softwares Logísticos adotados na Gestão da Cadeia de Suprimentos

Segundo Fayomi et al. (2019) o advento da inovação tecnológica se deu no começo da década de 1950, e atualmente, tem sido reconhecida como um processo essencial para assegurar que os produtos e bens intangíveis apresentem diferenciais relevantes, desenvolvidos mediante a adoção de abordagens variadas pautadas na resolução de problemas e outras questões importantes para a sociedade. No âmbito da produção, a inovação das ferramentas tecnológicas facilita o desenvolvimento de ideias, amplia a criatividade e aperfeiçoam as metodologias manufatureiras.

O objetivo primordial da inovação tecnológica, em qualquer empresa, é proporcionar o aumento da qualidade do serviço ou produto, gerando importantes diferenciais competitivos que asseguram maior lucratividade e rentabilidade, indispensáveis para a sobrevivência no mercado altamente competitivo atual (RODRIGUES et al., 2016).

Os sistemas de produção responsáveis pelo envio de informações em tempo real podem ser substituídos por sistemas altamente adaptativos que não atuam meramente na otimização da produtividade, mas que realizam operações mais complexas e multiprocessadas. A adoção de sensores sem fio juntamente com a implementação de redes distribuídas que contribuem com o compartilhamento de informações relevantes entre diferentes sistemas operacionais, garantindo processos produtivos mais eficazes e em larga escala (GIRO; BRUNO, 2021).

Segundo Dotoli et al. (2017) as grandes empresas estão utilizando técnicas de automação industrial orientadas por sistemas de controle multivariado, a fim de melhorar a tomada de decisão estratégica mediante problemáticas evidenciadas pelos sensores, possibilitando a alteração de variáveis operacionais e controle produtivo personalizado. No entanto, o uso de modelos de controle multivariado traz importantes desafios para as organizações, dentre eles: uso de tecnologias de monitoramento que podem impactar na eficiência energética da planta industrial; implementação de abordagens de fabricação que assegurem melhor desempenho econômico como os sistemas de informações em tempo real; e integração dos sistemas e suas respectivas etapas produtivas em larga escala.

Os processos logísticos são compostos por tarefas complexas, iniciando-se pela escolha correta de parcerias de longo prazo, conquistando componentes efetivos para a cadeia produtiva, mantendo a ordem, o controle e o nível máximo de serviço. Isto permite com que o canal de distribuição permaneça preparado para atender as necessidades e expectativas dos consumidores finais. É este o maior desafio para as empresas que necessitam direcionar seus esforços para formar uma rede integrada e permitir a sincronização do fluxo de materiais com o fluxo de informações (ISOTON, 2022). Com isso, existem diferentes softwares logísticos que atuam no controle das operações proporcionando a melhoria das etapas de produção, sendo os principais analisados a seguir.

2.6.1 Warehouse Management System (WMS)

Em depósitos, armazéns e grandes centros de distribuição, o Warehouse Management System (WMS) tem sido utilizado a fim de otimizar a atividade de armazenagem e consequentemente melhorando o espaço e organizando o fluxo de produtos. Este sistema atua na gestão destes locais, viabilizando as atividades operacionais relacionadas com o controle de estoque e as atividades administrativas que abrange o fluxo de informações de maneira estratégica (ALVES; FRUTUOSO, 2020).

O sistema WMS surgiu no intuito de melhorar as operações, aumentar o nível de serviço oferecido aos clientes e reduzir os custos. A finalidade principal deste sistema é melhorar a precisão das informações de estoque, assegurando a qualidade das atividades do centro de distribuição e a produtividade do pessoal (CASAGRANDE; BUGS, 2016). De acordo com Silva (2019) o WMS apresenta funções essenciais e avançadas, conforme apresentadas no Quadro 1:

Quadro 1 – Funções essenciais e avançadas do WMS

Funções Essenciais Funções Avançadas Recebimento Posicionamento Contagem Cíclica Separação Gerenciamento de tarefas Análise de qualidade Reabastecimento Embalagem Cross-docking Controle de estoque Gerenciamento de O.S Carregamento Gerenciamento de Pátio Gerenciamento de mão de obra Otimização de depósitos Serviços com valor agregado Cross-docking planejado Gerenciamento de devoluções

Segundo Silva et al. (2009, p. 06) “as informações gerenciadas são derivadas de transportadoras, fabricantes, sistema de informações de negócios, clientes e fornecedores. O WMS utiliza estas informações para receber, inspecionar, estocar, separar, embalar e expedir mercadorias da forma mais eficiente”. Os sistemas WMS gerenciam as operações rotineiras do dia a dia de um armazém, estando sua atuação restrita às ações totalmente operacionais, como a definição de rotas de coleta, de endereçamento dos produtos e outros. Com isso, aprimora o potencial operacional do armazém, elevando o seu tamanho e o giro dos produtos, além de desempenhar a movimentação dos itens rapidamente, incidindo no menor tempo possível de armazenagem.

Soriano (2013, p. 45) o WMS “é uma ferramenta complexa que pode exercer uma ampla gama de funções, variando de acordo com o tipo de organização, segmento de atuação e o posicionamento da empresa na cadeia de suprimentos”. Cabe citar que o nível de serviço oferecido ao cliente é o foco inicial de melhoria dos sistemas WMS, assegurando a acuracidade das informações, visando a minimização dos erros operacionais, reduzindo os processos de conferências e controle manuais. A conferência do sistema WMS é realizada em tempo real.

Soriano (2013) afirma ainda que as operações do processo de armazenagem em um armazém fazem uso de tecnologias de suporte para viabilizar a implementação dos sistemas WMS e assegurar sua eficiência. Quando o pedido é efetuado, normalmente é convertido em uma lista impressa que apoia os profissionais na separação dos bens. Com isso, além desta guia, são utilizados coletores de códigos de barras, radiofrequência, orientação por voz ou por luz.

Trindade (2016) demonstrou que o sistema WMS desempenha importante papel na agilização dos procedimentos para o processamento de dados que contribuem para um melhor gerenciamento no controle dos produtos armazenados no armazém. Esta tecnologia reduz significativamente os riscos de ocorrências de erros e falhas no controle dos bens, permitindo maior lucratividade através da diminuição do tempo das operações, beneficiando mesmo que indiretamente o sistema de produção contínua, tornando-o mais eficiente.

2.6.2 Enterprise Resource Planning (ERP)

Os sistemas Enterprise Resource Planning (ERP) evoluíram a partir dos sistemas Materials Resource Planning (MRP) responsáveis por facilitar o monitoramento dos fornecedores, considerando as necessidades da organização. O MRP permanecia focado no controle das atividades de planejamento da empresa para a gestão de materiais e seu potencial de produção. O ERP se encontra associado ao aumento do escopo de gestão das ações de uma estrutura de produto pré-planejada, exigindo a cooperação e participação de diferentes agentes e processos. É por este motivo, que este sistema é devidamente utilizado na gestão da cadeia de suprimento, visando seu monitoramento imediato auxiliando na otimização dos estoques, produção e distribuição (SORIANO, 2013).

Segundo Gil (2002, p. 29) o ERP atua nas análises de informações em tempo real em inúmeros departamentos, lidando com “questões fundamentais para o negócio da organização como a quantidade e qualidade dos produtos, dos insumos em estoque, a satisfação dos clientes, os níveis de rentabilidade por produto e segmento de clientes, entre outros”. É responsável pela otimização do fluxo de dados da empresa, sendo possível gerenciar as operações que fazem uso da informação em tempo real, proporcionando a organização, uma nova cultura, exigindo total integração e entendimento de seu negócio, pois seu processo de implementação deve atender a lógica de suas atividades, combatendo o fracasso e a perda de rentabilidade.

Neste contexto, segundo Soriano (2013, p. 40) alguns desenvolvedores dos sistemas ERP disponibilizam um módulo WMS. Esta combinação possibilita que as empresas atuem em tempo real em múltiplos armazéns, assegurando “a visualização do status das mercadorias localmente ou à distância via terminais remotos ou consultas via Internet, possibilitando uma visão global dos produtos armazenados”.

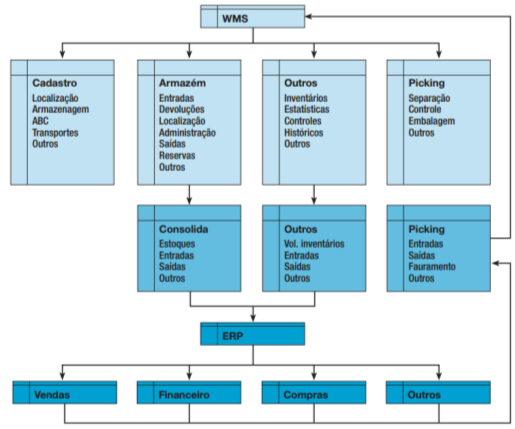

Goulart (2016) afirma que o ERP envolve a maioria dos processos organizacionais, porém alguns necessitam de sistemas específicos para melhorar a produtividade e o desempenho. Neste sentido, o WMS contribui com os processos logísticos melhorando o fluxo básico de informações, conforme a Figura 5:

Figura 5 – Relação entre ERP e WMS

Fonte: Goulart (2016, p. 36)

A Figura 5 demonstra que o ERP engloba de modo geral os departamentos da empresa, mantendo uma atuação ampliada, buscando aprimorar a produtividade e o desempenho. Quando a organização optar por integrar estes departamentos às funcionalidades do WMS, é possível adotar estratégias específicas em cada área com a finalidade de aumentar a eficiência operacional, e consequentemente, todo o processo de produção, melhorando inclusive os prazos logísticos (GOULART, 2016).

Sinchetti e Bertaci (2021) analisaram a gestão de estoque de uma empresa varejista, a fim de compreender a importância da tecnologia ERP na administração dos materiais da mesma, demonstrando que além de promover melhor gerenciamento das atividades operacionais, trouxe mais confiabilidade no fluxo de informações, aumentando a transparência dos dados e consequentemente, possibilitando que o processo de tomada de decisão fosse mais assertivo. Os benefícios também foram percebidos em processos internos que apesar de não impactarem a linha de produção, influenciam o desempenho organizacional como um todo, como nos processos de auditoria interna, departamento financeiro, atendimento pessoal ao cliente e relação com fornecedores.

Sinchetti e Bertaci (2021) descreveram que embora fossem observados mais pontos positivos do que negativos na implantação do software ERP, alguns desafios precisaram ser superados, dentre eles: a transição de uma metodologia descentralizada para uma integrada apresenta custos elevados com infraestrutura, além de ser bastante demorada; é essencial o investimento em consultorias de empresas capacitadas para que o software funcione corretamente e permaneça integrado com outras tecnologias; o custo de manutenção também é elevado; e informações inseridas inadequadamente podem comprometer toda a cadeia de produção.

Não há dúvidas que existem certas barreiras para efetivar a implantação de inovação tecnológicas e estratégias de controle de estoque. Os principais obstáculos para a introdução de inovação tecnológica em serviços, bem como na produção, são de natureza econômica, ou seja, falta de fontes adequadas de financiamento e custo da inovação muito alto. Além disso, a implantação de novas tecnologias pode provocar efeitos significativos nos processos operacionais como reduções substanciais nos custos de estoque; alterações no processo logístico e manuseio de materiais; e o estabelecimento de prazos mais curtos no transporte e distribuição (ISOTON, 2022).

2.6.3 Transportation Management System (TMS)

O Transportation Management System (TMS) é reconhecido como Sistemas de Gestão de Transportes e Logística mantendo como objetivo primordial oferecer suporte na tomada de decisão das atividades rotineiras logísticas, otimizando os processos tanto de produção quanto de distribuição. Assim, como os outros sistemas citados nos subtópicos anteriores, o TMS também contribui com a melhoria no fluxo das informações e sobretudo, com melhor planejamento do processo de distribuição, disponibilizando rotas, frotas necessárias e horários estratégicos (VALLE, 2020).

Considerando que os custos de distribuição e transportes representam cerca de 1/3 das despesas das etapas de produção, este software é extremamente importante para as empresas, já que “possibilita o controle dos custos das operações, dos volumes transportados, gerenciamento de riscos, análise de rotas e ocupação dos caminhões, contribuindo nas tomadas de decisões” (VALLE, 2020, p. 24).

Silva e Ribeiro (2015, p. 03) citam que:

Um dos usuários do TMS são os Operadores Logísticos (OLs), onde o uso do TMS proporciona a melhora da qualidade dos serviços prestados e os clientes passam a ter suas expectativas atingidas, o que acaba exigindo de forma contínua, desempenhos proporcionais à demanda por parte de contratantes e contratados […] esta pressão contínua para a mudança só ocorre por ter a integração entre contratantes e contratados, com arquiteturas atuais de TI, suporte de transporte multimodal, gestão de custo e rastreamento de ativos. Como consequência desta integração, as funcionalidades pela utilização e integração do software com outras TIs proporcionam aspectos importantes para a análise.

Partindo dessas funcionalidades, o TMS se encontra integrado ao sistema ERP, servindo como uma ferramenta de aprimoramento para a geração de informações relevantes que otimizam o PCP, facilitam a gestão financeira, aumentam o desempenho operacional e melhorar significativamente a relação com fornecedores. Portanto, o TMS é um instrumento que apoia a decisão gerencial estratégica conforme os prazos logísticos almejados pela empresa.

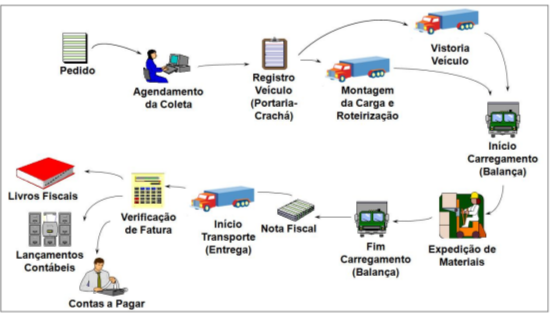

Goettems (2014) cita que o gerenciamento de transporte proporcionado pelo TMS apresenta diversas funcionalidades desde o pedido efetuado pelo cliente, até a realização do pagamento do fornecedor, conforme exemplificado na Figura 6:

Figura 6 – Integração e fluxo da operação de transporte

Fonte: Goettems (2014, p. 33)

Com base na Figura 6, entende-se que a empresa, a fim de manter um processo operacional otimizado, pode optar pelo agendamento da coleta; registros de veículos; escolher rotas mais estratégicas; realizar vistorias e manutenção programadas; manter a balança integrada ao sistema; provisionar custos sempre que necessário; efetuar o controle em situações desafiadoras; adotar ações que melhorem a relação com fornecedores e outras funcionalidades que impactam na cadeia de suprimentos (GOETTEMS, 2014).

Dentre os principais benefícios oferecidos pelo TMS, destacam-se: diminuição das despesas relacionadas com as ordens de vendas despachadas; aumento da fusão de cargas; melhor escolha de veículos usados no transporte e do tipo de transporte a ser efetuado; observação de falhas na cobrança de serviços contratados; monitoramento da carga; redução das despesas administrativas; melhores condições para o estabelecimento de parcerias com outras empresas; e uso mais eficiente dos ativos (GOETTEMS, 2014).

2.6.4 Tecnologia Radio Frequency Identification (RFID)

A tecnologia dos sistemas de Radio Frequency Identification – Identificação por Radiofrequência (RFID) tem sido utilizada no controle de estoque na Gestão da Cadeia de Suprimentos. Segundo Bernardo (2004, p. 03) o RFID, “diferentemente do feixe de luz utilizado no sistema de código de barras para captura de dados, essa tecnologia utiliza a frequência de rádio”.

Esta ferramenta é adotada por diversos tipos de organização devido ao seu elevado potencial em simplificar significativamente e aumentar a eficiência no processo de identificação automática de produtos. Dessa forma, a utilização de etiquetas em mercadorias ou ativos e softwares específicos contribui para que cada item seja rastreado de maneira otimizada, proporcionando o monitoramento e consequentemente o gerenciamento em tempo real dos níveis de estoque das empresas, seja nas gôndolas ou nos armazéns, apresentando detalhadamente os dados automatizados e atualizados a partir das informações obtidas nas unidades de venda ou nos pontos de entrada e saída de mercadorias (COSTA, 2018).

O RFID permite que o tempo destinado a ações de identificação de produtos em um centro de distribuição seja anulado, uma vez que é possível apenas com a passagem dos produtos pelas docas ou empilhadeiras, desde que sejam equipadas com os leitores, atualize os dados do estoque, considerando sempre a automatização das atividades que facilita a localização das mercadorias e cargas (SILVA, 2019).

[…] é uma tecnologia que utiliza ondas de radiofrequência para transferir dados entre um leitor e um item móvel, para identificação, categorização, rastreamento, etc. A quantidade de objetos identificáveis pelo RFID inclui praticamente tudo que há no planeta. Sendo assim, o RFID é um exemplo de tecnologia de Auto-ID (Automatic Identification), através da qual um objeto físico pode ser identificado automaticamente. O RFID é rápido, confiável e não necessita de visada nem de contato entre o leitor e o objeto a ser lido (PASSARETTI, 2008, p. 09).

Baseado nesses princípios considera-se que a tecnologia RFID faz uso de “etiquetas eletrônicas”, com um microchip instalado, que são fixadas em objetos ou seres vivos. O microchip possui uma antena interna que se comunica, via radiofrequência, com um determinado leitor ao atingir seu raio de alcance” (FRANCO et al., 2009, p. 11). Assim, através de um software, os dados são coletados por meio dos leitores e transmitidos por sua vez a um banco de dados que armazena os mesmos em tempo real, podendo transmitir essas informações a todos ou determinados setores da organização.

A tecnologia RFID é classificada como a mais ampla tecnologia de identificação automática, não tendo como mero objetivo a substituição do código de barra em todas as suas aplicações, mas sobretudo como uma metodologia que proporciona resultados mais eficientes quando outros métodos não são suficientes para atender as necessidades da empresa, especialmente no controle de estoque da cadeia de suprimentos (COSTA, 2018).

3. Metodologia

Foi realizada uma pesquisa bibliográfica, com abordagem qualitativa, com o intuito de reunir informações e dados de caráter técnico e científico, com a finalidade de apresentar resultados valiosos para o alcance dos objetivos pretendidos. Conforme relata Gil (2002, p. 45) a principal vantagem deste tipo de pesquisa “reside no fato de permitir ao investigador a cobertura de uma gama de fenômenos muito mais ampla do que aquela que poderia pesquisar diretamente”. Como instrumentos de coleta de dados, foram utilizados referenciais teóricos de livros, teses, dissertações e artigos científicos que tratam da temática analisada. Os artigos científicos foram coletados no Google Acadêmico, a partir dos descritores: softwares e logística.

4. Resultados e discussões

Sabe-se que o processo de produção, muitas vezes, é constituído por etapas complexas e que devem ser realizadas continuamente, evitando falhas e problemas que provocam paradas desnecessárias ou falhas que implicam em prejuízos financeiros e operacionais para a empresa. Este cenário levou à identificação da necessidade de compreender mais profundamente acerca deste processo e das ferramentas tecnológicas responsáveis por torná-lo mais eficiente, melhorando toda a cadeia de suprimentos.

A partir dos estudos analisados, compreendeu-se que os processos logísticos necessitam de acompanhamento e monitoramento constante, sendo de extrema importância que os materiais disponíveis e os níveis de estoque sejam acompanhados. Este acompanhamento não propicia apenas o gerenciamento da cadeia de suprimentos, mas eleva sua agilidade ao aumentar a rapidez dos processos operacionais. Cita-se ainda que é preciso assegurar que a distribuição e transporte sejam efetuados mediante ações e rotas estratégicas, assegurando o manuseio e entrega dos produtos aos consumidores finais, atendendo a todos os requisitos de qualidade associados a níveis de serviços elevados.

O presente artigo se concentrou no levantamento dos principais softwares utilizados para aumentar a eficiência na linha de produção, demonstrando que os mesmos são instrumentos essenciais para otimizar as decisões e facilitar o compartilhamento de informações, tornando o processo mais estratégico, e consequentemente, mais eficiente e rentável para a organização. Cabe ressaltar que no decorrer do desenvolvimento do artigo, foram identificadas inúmeras ferramentas tecnológicas, porém, verificou-se que os softwares ERP, WMS; TMS e RFID são vastamente usados em razão de seu potencial de integração com outras tecnologias.

5. Conclusões

O conceito de Gestão da Cadeia de Suprimento está associado com uma perspectiva crescente, atualizada e sistemática da administração tradicional dos processos operacionais, porém possui uma especificidade que envolve o controle estratégico e integrado com outras ações e departamentos da empresa. Com isso, o gerenciamento desta cadeia de maneira consistente, tem demonstrado que as organizações podem obter maior vantagem competitiva no mercado e elevar sua rentabilidade, visto que este monitoramento proporciona maior controle nas atividades operacionais, permitindo que a empresa atue de maneira estratégica em todos os setores e alcance a qualidade e a rapidez na entrega de seus produtos.

O sistema de produção é o resultado da organização das entradas, seu processo de conversão e saída com base em algumas lógicas e funções. Os sistemas de produção atualmente buscam principalmente minimizar desperdícios, melhorando os processos operacionais e organizacionais através da implementação de diferentes abordagens que permitem a integração entre os colaboradores e os objetivos da organização, sendo possível alcançar sobretudo a qualidade do produto final.

Dentre os softwares logísticos mais utilizados na Gestão da Cadeia de Suprimentos e que atuam na melhoria da linha de produção, os mais destacados estão: ERP, WMS; TMS e RFID. Estudos demonstram que a adoção desses softwares logísticos proporciona o devido suporte para a cadeia de produção, priorizando etapas de fabricação mais estratégicas, mantimento de estoque mais harmônicas e distribuição otimizada voltadas para os objetivos estratégicos da empresa.

Diante dos referenciais apresentados, reconhece-se que a implantação de softwares logísticos promove uma gestão da cadeia de suprimentos eficiente para reduzir custos e agregar valor aos produtos, além de manter a transparência em suas ações, promovendo a integração entre todos os setores, tornando as etapas de produção mais eficientes.

6. Referências Bibliográficas

ALVES, A. F; FRUTUOSO, C. C. WMS como ferramenta na gestão de estoque em centro de distribuição de produtos alimentícios em cooperativa no interior do estado de São Paulo. In: XI FATECLOG – Os desafios da logística real no universo virtual, Bragança Paulista, São Paulo, 29 e 30 de maio de 2020. Disponível em: https://fateclog.com.br/anais/2020/WMS%20COMO%20FERRAMENTA%20NA%20GEST%C3%83O%20DE%20ESTOQUE.pdf Acesso em: 25 de mar. 2023

BABU, V. R. Concepts of production and productivity. Industrial Engineering in Apparel Production, p. 1-13, 2012.

BERTAGLIA, P. R. Logística e Gerenciamento da Cadeia de Abastecimento. 2.ed. rev. e atual. São Paulo: Saraiva, 2009.

BOIKO, T. J. P; TSUJIGUCHI, L. T. A; VAROLO, F. W. Classificação de sistemas de produção: uma abordagem de engenharia de produção. In: IV Encontro de Produção Científica e Tecnológica, 20 a 23 de outubro de 2009. Disponível em: http://www.fecilcam.br/nupem/anais_iv_epct/PDF/engenharias/08_BOIKO_TSUJIGUCHI_VAROLO.pdf Acesso em 16 de mar. 2023

BRITO, T. L. Aplicação de modelos de gestão de estoques para controle de ressuprimento em uma pequena empresa industrial: um estudo de caso. Disponível em: http://www.ufjf.br/ep/files/2011/02/TCC-Final-Ta%C3%ADnna.pdf Acesso em: 20 de mar. 2023

CASAGRANDE, E. F; BUGS, J. C. O uso do sistema WMS na gestão de estoques: o caso Paraboni Multiferramentas Ind. e Com. LTDA. Disponível em: https://seer.faccat.br/index.php/administracao/article/view/340/300 Acesso em: 20 de mar. 2023

CASTRO, T. R. Planejamento e controle da produção em uma indústria de margarinas. R. Gest. Industr., v. 14, n. 3, p. 1-22, 2018.

CHOPRA, S; MEINDL, P. Supply chain management: strategy, planning, and operation. EUA: Prentice Hall, 2015.

COSTA, J. C. Planejamento, programação e controle de produção. Londrina: Editora e Distribuidora Educacional S.A., 2016.

DOTOLI, M; FAY, A; MISKOWICZ, M; SEATZU, C. Advanced control in factory automation: a survey. International Journal of Production Research, v. 55, n. 5, p. 1243-1259, 2017.

FAYOMI, O. S. I; ADELAKUN, J. O; BABAREMU, K. O. The impact of technological innovation on production. Journal of Physics: Conference Series, v. 1378, 022014, p. 1-10, 2019.

GIL, A. C. Como elaborar projetos de pesquisa. São Paulo: Atlas, 2002.

GIL, M. G. S. Estudos de caso: implantação de sistemas ERP: uma análise crítica à luz da metodologia de Project Management. Rio de Janeiro, 178 p., 2002. Dissertação (Mestrado) – Fundação Getúlio Vargas, Escola Brasileira de Administração Pública.

GIRO, O. H; BRUNO, D. M. Desenvolvimento e implantação de sistema de monitoramento pelo App em uma empresa de açúcar e álcool. In: XI Congresso Brasileiro de Engenharia de Produção – CONBREPO, 01 a 03 de desembro 2021. Disponível em: https://aprepro.org.br/conbrepro/2021/anais/arquivos/09262021_090931_61506e77a8754.pdf Acesso em 25 de mar. 2023

GOETTEMS, L. C. M. Impacto dos benefícios do sistema de gestão de transporte no desempenho das operações e na relação com fornecedores de serviço de transporte: na percepção dos usuários. Porto Alegre, 106 p., 2014. Dissertação (Mestrado) – Universidade Federal do Rio Grande do Sul.

GONÇALVES, J. F. Sistemas produtivos. Disponível em: https://www.fep.up.pt/docentes/jfgoncal/PDF’s/1G302/Por/1-INTRO.pdf Acesso em: 25 de mar. 2023

GOULART, M. B. R. Implantação de um WMS, motivadores e fatores críticos: um estudo de caso em uma empresa de entretenimento. Rio de Janeiro, 108 p., 2016. Dissertação (Pós-Graduação) – Pontifícia Universidade Católica do Rio de Janeiro.

GUERRINI, F. M. Planejamento e controle da produção, modelagem e implementação. Rio de Janeiro: Elsevier, 2019.

ISOTON, B. S. Estudo sobre o uso de softwares pelo setor de planejamento e controle da produção na região do Vale do Taquari. Lajeado, 73 p., 2022. Monografia (Graduação) – Universidade do Vale do Taquari.

LEITE, C. C. L; SOUZA, R. S; SILVA, S. W; PORTUAL JR, P. S; OLIVEIRA, F. F. A logística e a gestão da cadeia de suprimentos: um estudo de caso de uma empresa da região do Sul de Minas Gerais. In: XII SEGET – Simpósio de Excelência em Gestão e Tecnologia, Otimização de Recursos e Desenvolvimento – 28, 29 e 30 de outubro, 215. Disponível em: https://www.aedb.br/seget/arquivos/artigos15/9122276.pdf Acesso em 25 de mar. 2023

MAHMOUD, M. A. Classification of production systems (2015) Disponível em: https://www.uotechnology.edu.iq/dep-production/branch3_files/mah31.pdf Acesso em: 25 de mar. 2023

MARTELLI, L. L; DANDARO, F. Planejamento e controle de estoque nas organizações. Revista Gestão Industrial, v. 11, n. 2, p. 170-185, 2015.

MESQUITA, T; MOURA, E; RAFAEL, R. C. C. M; ALBERTO, C. Controle de estoque para otimização dos processos de compras: estudo de caso numa empresa varejista do setor de tecnologia em São Luís-MA. In: XXXVIII Encontro Nacional de Engenharia de Produção “A Engenharia de Produção e suas contribuições para o desenvolvimento do Brasil”. Maceió, Alagoas, Brasil, 16 a 19 de outubro de 2018. Disponível em: https://abepro.org.br/biblioteca/TN_STP_258_481_35892.pdf Acesso em: 25 de mar. 2023

NOVAES, A. G. Logística e Gerenciamento da Cadeia de Distribuição. Rio de Janeiro Elsevier, 2014.

RAMOS, L. F; JESUS, R; OLIVEIRA, W. A; GONÇALVES, I. Gestão da cadeia de suprimentos visando o sucesso do negócio. In: XII FATECLOG Gestão da Cadeia de Suprimentos no Agronegócio: desafios e oportunidades no contexto atual, Mogi das Cruzes, 19 e 19 de junho de 2021. Disponível em: https://fateclog.com.br/anais/2021/277-295-1-RV.pdf Acesso em: 25 de mar. 2023

RODRIGUES, E. R; DALBÓ, M; GANZER, P. P; NODARI, C. H; DORION, E. C. H; OLEA, P. M; SILVA, O. T; DAVILA, A. A. F. Inovação tecnológica em produtos e processos: estudo de caso em empresa de automação industrial. Revista Mundi Engenharia, Tecnologia e Gestão, v. 1, n. 1, p. 1-9, 2016.

SCHIER, C. U. da C; LOMBARDO, A; CARDOSO, S. Logística integrada na cadeia de suprimentos. Disponível em: http://www.opet.com.br/revista/administracao_e_cienciascontabeis/pdf/n7/LOGISTICA-INTEGRADA-NA-CADEIA-DE-SUPRIMENTOS.pdf Acesso em 25 de mar. 2023

SILVA, A. F. Uso de etiquetas RFID para controle de estoques em armazéns. In: X FATECLOG – Logística 4.0 & a sociedade do conhecimento, Guarulhos, São Paulo, 31 de maio e 01 de junho de 2019. Disponível em: https://fateclog.com.br/anais/2019/USO%20DE%20ETIQUETAS%20RFID%20PARA%20CONTROLE%20DE%20ESTOQUES%20EM%20ARMAZ%C3%89NS.pdf Acesso em: 25 de mar. 2023

SILVA, B. W. Gestão de estoques: planejamento, execução e controle. João Monlevade: BWS Consultoria, 2020.

SILVA, F. A; RIBEIRO, P. C. C. Avaliação do TMS nas operações logísticas. In: XII Simpósio de Excelência em Gestão e Tecnologia, 18, 29 e 30 de outubro 2015. Disponível em: https://www.aedb.br/seget/arquivos/artigos15/32422298.pdf Acesso em 28 de mar. 2023

SILVA, J. S; OLIVEIRA, R. P; POVOA, C. L. R; ROMERO, C; PAULA JUNIOR, G. G. Reestruturação do sistema de estoque e armazenagem de uma empresa de distribuição de produtos alimentícios. In: XXIX Encontro Nacional de Engenharia de Produção. A Engenharia de Produção e o Desenvolvimento Sustentável: Integrando Tecnologia e Gestão. Salvador, BA, Brasil, 06 a 09 de outubro de 2009. Disponível em: http://www.abepro.org.br/biblioteca/enegep2009_TN_WIC_091_617_13084.pdf Acesso em: 25 de mar. 2023

SINCHETTI, A. M; BERTACI, M. J. Gestão de estoque e a implementação do sistema ERP. Revista Interface Tecnológica, [S. l.], v. 18, n. 2, p. 536–550, 2021.

SORIANO, F. F. Gestão da armazenagem: uma análise do sistema de gestão WMS. Ribeirão Preto, 110 p., 2013. Dissertação (Pós-Graduação) – Faculdade de Economia, Administração e Contabilidade de Ribeirão Preto da Universidade de São Paulo.

TRINDADE, F. D. A implementação de um sistema WMS em uma empresa de bebidas. João Monlevade, 51 p., 2016. Trabalho de Conclusão de Curso (Graduação) – Universidade Federal de Ouro Preto.

VALLE, G. do. Implantação de um sistema de gestão de transporte e otimização do processo de contratação de fretes. Ponta Grossa, 50 p., 2020. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Mecânica) – Universidade Tecnológica Federal do Paraná.

VASCONCELOS, C. A; AMORIM, I; BARBOSA, R. C. Planejamento e controle da produção: estudo de caso em uma empresa de médio porte. Disponível em: https://dspace.doctum.edu.br/bitstream/123456789/3836/1/PLANEJAMENTO%20E%20CONTROLE%20DA%20PRODU%C3%87%C3%83O.pdf Acesso em 24 de mar. 2023