THE IMPORTANCE OF METALLIZED PACKAGING AS A PROTECTIVE BARRIER FOR THE PRESERVATION OF HOMINY CORN POPCORN

REGISTRO DOI:10.69849/revistaft/ni10202503122049

Tamara Tayze Clemente Farias1

Orientador: Luan Icaro de Freitas Pinto2

RESUMO

A qualidade da pipoca industrializada depende de vários fatores além da qualidade da matéria-prima. A estabilidade da quantidade de produto acondicionado em embalagens plásticas é um aspecto crítico da qualidade na indústria de pipoca. O presente artigo busca fazer uma análise da qualidade das embalagens de polipropileno biorientado utilizadas no processo produtivo em uma indústria de alimentos do segmento de pipocas que utilizam o milho canjica. Teve como metodologias descritivas as análises visuais, dimensionais e sensoriais. Foram utilizados como amostragem 02 (dois) filmes de BOPP de estruturas diferentes, que resultaram nos dados das pesquisas. É necessário a implementação de um controle de qualidade eficiente para manter a qualidade das embalagens utilizadas na indústria de alimentos.

PALAVRAS-CHAVE: Qualidade; Pipoca; Alimentos; Filmes; Polipropileno Biorientado

ABSTRACT

The quality of industrialized popcorn depends on several factors, in addition to the quality of the raw material. The stability of the quantity of product packaged in plastic packaging is a critical aspect of quality in the popcorn industry. This article seeks to analyze the quality of bioriented polypropylene packaging used in the production process in a food industry in the popcorn segment that uses hominy corn. Its descriptive methodologies were visual, dimensional, and sensory analyses. Two (2) BOPP films of different structures were used with the sample, which resulted in the research data. It is necessary to implement efficient quality control to maintain the quality of packaging used in the food industry.

KEYWORDS: Quality; Popcorn; Food; Movies; Biooriented Polypropylene

1. INTRODUÇÃO

Para os alimentos, a embalagem é de importância imprescindível, tem como principal função proteger, informar e armazenar. Embalagem pode ser definida como qualquer recipiente que armazena e agrupa em unidades menores os produtos por um determinado tempo, visando melhor qualidade no transporte, manipulação e no armazenamento do produto, assim diminuindo os prejuízos.

O consumidor está cada vez mais exigente, buscando qualidade não só na embalagem, mas também no produto embalado, com essa exigência o mercado se torna cada vez mais competitivo, as embalagens se tornam destaque nas estratégias de muitas empresas. Não são utilizadas somente para armazenagem e transporte, também são fortes ferramentas de marketing, sendo este o canal direto com o consumidor, ganham funções como atrair a atenção do consumidor no ponto de venda, ser um fator decisivo na compra, interagir e criar uma expectativa sobre o produto, tornar a vida do consumidor mais prática e aumentar a vida útil do produto (YOSHIHARA; CASSIANO, 2010).

A qualidade da embalagem pode surgir como obrigação, devido a uma legislação específica, sendo assim o fabricante deve cumprir os requisitos impostos. A qualidade é um processo indispensável para atingir maior competitividade no mercado, refletir sob os sistemas de distribuição, elevar a grandes economias, projetar um conceito de marca dos produtos nacionais no mercado exterior (ANTONIETA, 2003).

Este artigo está dividido em quatro sessões. Após esta introdução, será apresentado o referencial teórico, abordando basicamente os dois grandes temas do estudo, os filmes metalizados de polipropileno biorientado e a produção de pipoca industrial com o milho canjica. Em seguida, serão mostrados os procedimentos metodológicos utilizados na realização deste estudo. O artigo segue com as análises e discussões de resultados, por fim é finalizado com a apresentação das considerações finais e referências bibliográficas.

2. REFERENCIAL TEÓRICO

2.1 Surgimento das Embalagens

De acordo Evangelista (2001), o conceito de embalagem surgiu há milhares de anos. As primeiras “embalagens” surgiram quando o homem se deparou com a necessidade de algum recipiente para transporte e guarda de alimento e água, devido às longas viagens que precisavam realizar para a caça, a exploração e a procura por novos abrigos. Até então as famílias e os vilarejos eram auto-suficientes e tudo o que se obtinha na natureza era preparado e consumido sem necessidade de estocagem.

O modelo de embalagem com o conceito de consumo coletivo ou individual, mais antigo e utilizado até hoje é o vidro, dados apontam seu surgimento por volta dos anos 3.000 a.C. e eram utilizados como recipientes de óleos, perfumes e cosméticos, o trabalho se dava de forma artesanal e era especialidade dos egípcios. (MOURA, 2003).

Apesar da descoberta do polietileno ter ocorrido em 1930, somente a partir de 1942 ele começou a ser fabricado em larga escala. Com o domínio de novas tecnologias e novos processos de fabricação foi possível o surgimento de novos materiais plásticos com diferentes propriedades, abrindo assim a possibilidade da utilização de materiais que melhor atendiam as necessidades de conservação dos produtos. Além disso, elas eram mais leves, mais baratas e mais fáceis de serem produzidas do que as de papel ou de metal, logo uma infinidade de tamanhos e formatos de embalagens começaram a surgir. (EVANGELISTA, 2001) Evangelista (2001) destaca que o surgimento dos supermercados, (por volta de 1930 nos EUA e 1940 em nosso país) e a substituição dos balcões e balconistas das antigas “vendinhas” por gôndolas e cestinha, além de apresentar vantagens econômicas para os donos dos estabelecimentos, também se mostraram como uma forma mais prática de comprar e vender os produtos. O autor destaca que a partir de então as embalagens começaram a desempenhar o papel de uma força-de-venda, já que começou a surgir maior concorrência, o produto exposto nas gôndolas deveria atrair e atender as necessidades dos consumidores. Dentro dos planos mercadológicos as embalagens estão diretamente relacionadas com os lucros, perdas e vendas das organizações.

A Associação Brasileira de Embalagem (ABRE, 2015) define embalagem como um recipiente ou envoltura que armazena produtos temporariamente, individualmente ou agrupando unidades, tendo como principal função protegê-lo e estender o seu prazo de vida (shelf life), viabilizando sua distribuição, identificação e consumo.

Por fim, entre outras definições Evangelista (2001) cita uma de acordo com a filosofia de marketing onde diz que, “a embalagem é a arte, a ciência e a técnica de acondicionar o produto, para que ele seja transportado, vendido e consumido”. Para o autor, essa é uma definição puramente mercadológica que não leva em consideração os diversos modelos de embalagens existentes nem suas diferentes aplicações e funcionalidades.

2.2 Principais Filmes Utilizados para Pipoca

Desde a última década, o filme metalizado é o meio mais popular, com BOPP e PET ocupando 55% e 38% do mercado, respectivamente. Assim, o mercado de materiais metalizados é dominado por aplicações de embalagens.

Parte das embalagens metalizadas possuem preferências regionais e aplicações de nicho em rotulagem, papel de embrulho, filmes decorativos, linhas têxteis e em telas sensíveis ao toque, antenas e outras funções técnicas, mas a maior parte do uso de filmes metalizados é em embalagens flexíveis, principalmente para alimentos, o que inquestionavelmente sustenta o crescimento geral (REARDEN, 2006).

Filmes de BOPP – polipropileno biorientado e de PET – poli (tereftalato de etileno) metalizados apresentam boas propriedades mecânicas e de barreira a gases e a umidade e, portanto, são excelentes opções para conferir propriedades de barreira a materiais laminados com espessura total reduzida (DIAS et al., 2008; LIN, HILTNER & BAER, 2010).

As embalagens utilizadas no processo produtivo da pipoca devem apresentar algumas propriedades para poder controlar todos os fatores ambientais: o produto e a embalagem devem ser compatíveis para não apresentar reações indesejáveis, assegurando a característica e a qualidade do alimento; a embalagem deve conter um nível baixo de permeabilidade preservando assim, os gases específicos injetados na hora do envase; a velocidade de oxidação e atividade de água; a deterioração oxidativa pode ser controlada diminuindo o oxigênio no interior da embalagem; e a velocidade de oxidação baixa com a diminuição da pressão parcial do oxigênio (ANDRADE, 2003).

2.2.1 Polipropileno

O polipropileno é uma poliolefina obtida pela polimerização do propileno. É um polímero linear com quase nenhuma insaturação (SARANTÓPOULOS et al., 2002).

O PP comercial não é perfeitamente estéreo-regular, sendo que o grau de isotaticidade varia de 55 a 97 %. Nos polímeros comerciais, quanto maior o teor isotático, maior a cristalinidade, maior o ponto de fusão cristalina, maiores a resistência à tração e à dureza; sendo que as demais propriedades não se alteram (SARANTÓPOULOS et al., 2002).

Além disso, o homopolímero PP apresenta densidade específica da ordem de 0,9g/cm3, ponto de fusão cristalina em torno de 140 a 150 ºC, boa barreira ao vapor d’água, média barreira a gases, boa resistência a óleos e gorduras e a produtos químicos, boa resistência à abrasão, boa estabilidade térmica e não é susceptível ao fissuramento sob tensão (stress cracking). Entretanto, é susceptível à degradação oxidativa a altas temperaturas, requerendo antioxidantes para seu processamento. Caso não seja protegido, degrada-se pela ação da luz ultravioleta (UV) e por agentes ionizantes. Da mesma maneira, o PP também degrada-se pela irradiação (SARANTÓPOULOS et al., 2002).

2.2.2 Polipropileno Biorientado

Uma das principais aplicações do PP é na forma de filmes biorientados (BOPP). Orientação de filmes se trata de um processo físico de orientação de cadeias moleculares do polímero que permite a obtenção de filmes muito finos mas com propriedades adequadas à conservação e ao manuseio, pois promove um aumento na resistência à tração e na rigidez do material, melhoria na transparência, brilho e lisura e, para polímeros cristalinos como o propileno, significativo efeito de redução da permeabilidade de gases e ao vapor d’água, da ordem de 50%, dependendo do grau de temperatura de orientação (SARANTÓPOULOS et al., 2002)

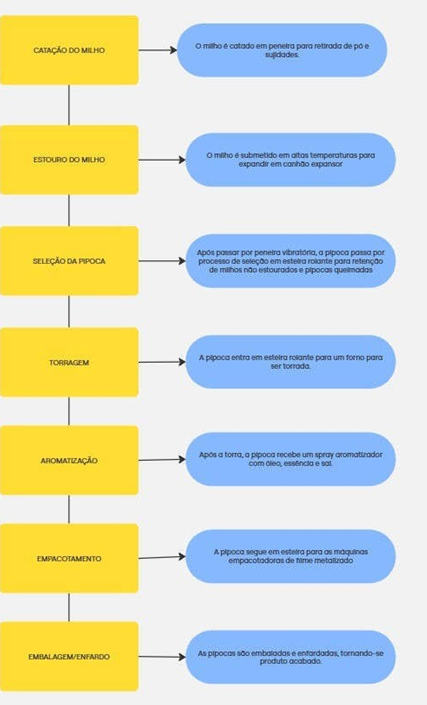

2.3 Processo Produtivo da Pipoca de Canjica

A pipoca industrial é produzida a partir do canjicão, que é um produto obtido do processamento, por via seca, de variedades dos milhos comuns duro e semi-duro. O canjicão nada mais é do que o endosperma inteiro, livre do pericarpo e do gérmen. A pipoca industrial salgada, sabor manteiga, tem como ingredientes básicos: canjicão de milho (expandido), óleo vegetal , sal e aroma artificial de manteiga.

O processo de fabricação da pipoca de expansão é diferente das pipocas normais. Isso porque o milho não é estourado mas sim expandido. A expansão é feita em canhões. Esse equipamento é específico para proporcionar a expansão da canjica, que se transforma em pipoca, a máquina é chamada de canhão expansor. O processo de expansão é possível através da junção entre pressão e temperatura. A canjica é colocada dentro do equipamento que deve ter a distribuição de calor de forma homogênea, em toda a circunferência do canhão.

Os parâmetros de controle que devem ser monitorados são: a pressão, o tempo e a temperatura, pois esses irão determinar o momento certo para o “estouro”. A mágica acontece quando a canjica entra em contato com o ar atmosférico. A diferença da pressão externa e a pressão interna (dentro do canhão) proporciona a expansão da canjica beneficiada que se torna de fato a pipoca. A vantagem desse tipo de pipoca é sua fabricação em alta escala. Importante destacar que a pipoca expandida deve ser produzida com a matéria-prima de qualidade e beneficiada adequadamente para garantir maior rendimento.

2.3.1 Fluxograma

2.3.2 Fatores que Influenciam na Qualidade da Pipoca

Em primeiro plano, a qualidade da pipoca artesanal depende quase que exclusivamente da qualidade da matéria-prima. De acordo com Pedrosa (2006) a qualidade da pipoca industrializada, ao contrário, depende de vários fatores, além da qualidade da matéria-prima, obviamente. Observa-se de início, que a ideia de qualidade não está mais tão restrita à qualidade intrínseca do produto. O que entra em cena agora é um estabelecimento fabril no seu sentido mais amplo. Isto implica políticas, estratégias, planos, pessoas, modelo de gestão, setores e atividades que vão levar a uma qualidade global. E esta, certamente, envolve uma diversidade de fatores, tais como, volume de produção, prazo de entrega, produtividade, custo industrial, especificação técnica, pesquisa e desenvolvimento, controle de processo, política de vendas, além da qualidade do produto em si, de modo a atender às expectativas dos clientes e de todos aqueles que tenham interesse ou que se relacionem com a empresa, ou seja, seus Stakeholders.

A estabilidade da quantidade de produto acondicionado em embalagens plásticas é um aspecto crítico da qualidade na indústria de pipoca. Não bastasse toda a legislação que trata especificamente do assunto, há ainda a importante questão da relação clientefornecedor.

Fatores como baixa densidade do produto, variabilidade de densidade e pouco conteúdo no pacote, interferem no controle de massa da pipoca. Sendo um produto alimentício popular, cujo mercado corresponde, via de regra. A conjugação de tais circunstâncias faz com que o controle de massa no processo de embalagem de pipoca seja uma condição crítica, que merece uma atenção especial por parte da gerência de produção. Acrescente-se a isto o fato de o produto ser embalado, na maior parte das indústrias de pipoca, com base no volume e ser vendido em unidade de massa (grama). (PEDROSA, 2006)

Sendo isso, a qualidade da embalagem é um processo indispensável para atingir maior competitividade no mercado. Por tratar-se de um produto alimentício fabricado em um estabelecimento industrial, a pipoca industrializada e as empresas que a produzem estão sujeitas às normas e à inspeção dos órgãos específicos de controle. No Brasil, a preocupação do Estado com a qualidade, no tocante à segurança dos alimentos, vem sendo tratada por legislação específica do Ministério da Saúde, através da Agência Nacional de Vigilância Sanitária (ANVISA), bem como das Secretarias Estaduais e Municipais de Saúde, através de seus órgãos de vigilância sanitária.

Por fim, é importante lembrar que um dos aspectos mais importantes da qualidade para a indústria de alimentos é a segurança. Grandes empresas que atuam neste segmento já utilizam algum sistema para exercer esse controle. Neste sentido, segundo Figueiredo (2001), o conceito da Análise de Perigos e Pontos Críticos de Controle (APPCC) ou Hazard Analysis and Critical Control Point (HACCP), que é uma abordagem sistemática, baseada em diferentes princípios de detecção direta ou indireta de contaminação, com o objetivo de controlar a segurança do alimento através da análise dos perigos em potencial, do planejamento do sistema para evitar problemas, do envolvimento dos operadores na tomada de decisão e do registro das ocorrências. Conforme Figueiredo (2001), o conceito da APPCC deve ser aplicado concomitantemente com as Boas Práticas de Fabricação (BPF), outra abordagem que tem, em essência, a mesma finalidade.

2.4 Análise da Qualidade de Embalagens de Pipoca

2.4.1 Avaliação Visual

A avaliação visual de embalagens plásticas permite a detecção de pontos relacionados com a aparência e a formação da embalagem que pode influenciar no seu desempenho físicoquímico, tanto em nível de maquinabilidade ou de resistência, quanto no seu aspecto visual (SARANTÓPOULOS et al., 2002). Em virtude do processo produtivo, sempre existe a possibilidade de uma determinada quantidade de embalagens apresentar-se com defeitos (SARANTÓPOULOS et al., 2002).

Em amostras padrão, os defeitos são mais difíceis de serem detectados comparativamente aos defeitos sistemáticos. Havendo uma suspeita de que o defeito seja sistemático, uma segunda amostragem deve ser examinada (selecionada nas proximidades daquelas inspecionadas inicialmente, pressupondo-se que a posição da primeira tenha sido registrada). Caso as embalagens adjacentes também apresentem o mesmo tipo de defeito, então este pode ser classificado como sistemático ou decorrente de uma falha temporária no processo que não foi registrada. Para confirmação dessa suspeita, recomenda-se a verificação de uma terceira amostragem (SARANTÓPOULOS et al., 2002).

A inspeção inicial de um lote deve ser efetuada de maneira sistemática, podendo ser puramente visual. Ao final da inspeção, os defeitos devem ser classificados e o lote julgado e de acordo com os critérios de aceitação e rejeição para cada tipo de defeito (SARANTÓPOULOS et al., 2002).

Podemos dizer que existem três classes de defeitos que se dividem de acordo com o tipo de gravidade do defeito. Tais defeitos são divididos da seguinte forma: críticos, graves e toleráveis.

Os defeitos críticos são aqueles que impedem a embalagem de exercer a função de proteger e conter o produto embalado ou que podem produzir algum dano efetivo ao conteúdo, como por exemplo, a adesão incompleta da termossoldagem, dimensões fora da tolerância, gramatura abaixo do mínimo especificado.

Já os defeitos graves são aqueles que prejudicam o desempenho da embalagem, de modo que esta possa falhar sob stress, embora seu desempenho possa ser adequado sob condições normais de estocagem e transporte, como por exemplo, má distribuição de espessura, bolhas de ar, etc. Embalagens com defeitos graves podem ser usadas com restrições (SARANTÓPOULOS et al., 2002).

Por fim, os defeitos toleráveis são aqueles que prejudicam a aparência da embalagem, mas não necessariamente suas funções de contenção, proteção, etc. Como exemplos de defeitos toleráveis pode-se citar má qualidade da impressão e rebarba. Neste caso, a embalagem pode ser usada sem restrições (SARANTÓPOULOS et al., 2002).

2.4.2 Gramatura

De acordo com Sarantópoulos (2002) a gramatura de filmes plásticos é definida como a massa de uma determinada área do material, sendo expressa normalmente em gramas por metro quadrado (g/m2). Esta característica está diretamente relacionada com as propriedades de resistência mecânica e barreira, uma vez que para um determinado material, uma maior gramatura oferece uma resistência mecânica maior e na maioria das vezes, uma melhora na resistência a gases e ao vapor d’água do material.

Por meio da análise da gramatura, é possível verificar a massa do material numa estrutura composta e determinar posteriormente a concentração de aditivos e ainda conhecer o rendimento de uma bobina.

2.4.3 Espessura

Entende-se por espessura a distância perpendicular entre duas superfícies principais de um material, sendo este um parâmetro utilizado como referência na área de embalagens plásticas. Por meio da determinação da espessura de um material, e de sua natureza química, pode-se obter informações sobre suas propriedades mecânicas e de barreira a gases e ao vapor d’água, bem como estimar a vida útil do produto por ela embalado (SARANTÓPOULOS et al., 2002).

Por meio da determinação da espessura é possível avaliar também a homogeneidade do filme. Variações na espessura de um material implicam em problemas no seu desempenho mecânico e perda de barreira, que completem o desempenho da embalagem (SARANTÓPOULOS et al., 2002).

3. METODOLOGIA

O teste foi realizado em uma indústria alimentícia, do segmento de pipoca e extrusados, localizada no Rio Grande do Norte, sob a supervisão do setor de controle de qualidade e produção. A amostragem ocorreu no dia 28 de janeiro de 2025, às 13h (horário de Brasília). O encerramento do teste aconteceu no dia 28 de fevereiro de 2025.

Através do estudo foi elaborado um registro de monitoramento para comparação dos filmes metalizados com estrutura BOPP diferentes, buscando averiguar parâmetros de rendimento, desperdício e vida de prateleira do produto acabado.

As análises requerem determinados materiais e métodos para sua perfeita realização, os quais se encontram descritos logo a seguir.

3.1 Materiais Utilizados

As análises realizadas seguem uma metodologia simples e, portanto, os materiais também foram simples.

3.1.1. Materiais Utilizados para Análises Visuais

Para as análises visuais realizadas utilizaram-se os seguintes materiais:

– Amostra de filme com 10 fotocélulas de 2 filmes diferentes

– Lupa

– Saco para descarte

3.1.1. Materiais Utilizados para Análises Dimensionais

Para as análises dimensionais foram utilizados os seguintes materiais:

– Amostra de filme com 10 fotocélulas de 2 filmes diferentes.

– Régua de Aço

– Micrômetro

– Paquímetro

– Balança

– Estilete

– Etiquetas de Identificação

– Amostra do produto acabado

– Determinador de Umidade

3.2 Amostragem

No presente trabalho a amostragem foi a utilização completa de uma bobina de filme metalizado – BOPP 20/17 e uma bobina de filme metalizado – BOPP 20/20.

4. ANÁLISE E DISCUSSÃO DOS RESULTADO

Após finalização dos testes, foram encontrados os seguintes parâmetros dos 2 filmes analisados:

| BOPP 20/17 | BOPP 20/20 |

| Hora inicial: 13h07 | Hora inicial: 14h49 |

| Hora final: 14h41 | Hora final: 16h12 |

| Peso da bobina: 17,100 kg | Peso da bobina: 16,460 kg |

| Aparas: 0,184 kg | Aparas: 0,200 kg |

| Canula: 0,722 kg (papelão) | Canula: 0,772 kg (papelão) |

| Filme: 16,194 kg | Filme: 15,488 kg |

| Perdas na linha de produção: 0,061 kg (21 unidades) | Perdas na linha de produção: 0,024 kg (9 unidades) |

| Total de unidades produzidas: 5588 | Total de unidades produzidas: 5008 |

| Fardos: 55 | Fardos: 50 |

| Bisnagas: 554 | Bisnagas: 500 |

| Unidades soltas: 2 | Unidades soltas: 5 |

| Rendimento: 345 unidades p/ kg | Rendimento: 323 unidades p/ kg |

| Umidade da Pipoca: 1,21 % | Umidade da Pipoca: 1,34 % |

| Velocidade da Máquina: 63 pacotes/minutos | Velocidade da Máquina: 63 pacotes/minutos |

| Fotocélula: 25,0 cm | Fotocélula: 24,9 cm |

| Largura: 30,0 cm | Largura: 30,2 cm |

| Espessura: 0,042 mm (analógico) e 0,04 mm (digital) | Espessura: 0,045 mm (analógico) e 0,05 mm (digital) |

| Gramatura total: 38,6 g/m² | Gramatura total: 42,3 g/m² |

| Área da Embalagem: 750 cm² | Área da Embalagem: 751,98 cm² |

| Peso por embalagem: 3,325 g. | Peso por embalagem: 3,630 g. |

| Umidade após 30 dias: 2,83 % | Umidade após 30 dias: 2,61 % |

Para que as funções de conter e proteger um produto sejam eficientemente desempenhadas pela embalagem flexível, esta deve apresentar dimensões uniformes e adequadas à aplicação.

De acordo com a tabela, podemos inferir que os filmes divergiram significativamente nas análises feitas. O filme BOPP 20/17 apesar de ter um rendimento maior, de ter uma rodagem mais eficiente, se mostrou menos resistente do que o filme BOPP 20/20, portanto, conserva menos o produto. O principal fator que contribui para essa afirmação, é o fato do resultado do alto índice de permeabilidade de umidade e oxigênio que essa amostra apresentou. Após 30 dias do produto acabado, o produto embalado foi reavaliado, a pipoca embalada com o filme BOPP 20/17 apresentou uma taxa de umidade de 2,93%, enquanto que a pipoca embalada com o filme BOPP 20/20 apresentou uma umidade de 2,41%.

Ademais, segundo Fagundes et al. (2021) uma embalagem flexível que possui uma espessura maior favorece a conservação do alimento, ou seja, favorece a vida de prateleira.

Espessura é a distância perpendicular entre as duas superfícies principais de um material, sendo este um parâmetro utilizado como referência na área de embalagens plásticas. Conhecendo-se a espessura de um material e a sua natureza química é possível obter informações teóricas sobre as suas propriedades mecânicas e de barreira a gases e ao vapor d’água, bem como fazer estimativas sobre a vida útil de alguns alimentos acondicionados neste material e o desempenho mecânico da embalagem, desde que sejam conhecidos alguns dados como, por exemplo, as dimensões e a capacidade da embalagem e o sistema de distribuição (CASTRO, 2003).

Portanto, conforme o aumento da umidade do ambiente em que a embalagem esteja inserida a tendência é que essa embalagem seja mais vulnerável. Dito isto, o filme BOPP 20/20 foi o que apresentou maior conformidade perante os padrões esperados para embalagens de alimentos. Logo, sendo o mais resistente a vapor de água e oxigênio. Sendo assim, o que conservará o produto com suas características sensoriais adequadas por mais tempo.

5. CONSIDERAÇÕES FINAIS

A embalagem é de extrema importância principalmente para alimentos, sua função não é só estética, também é significado de segurança, ela deve proteger o alimento de contaminação microbiana, evita desidratação, alterações de cor, mudanças físico-químicas assegurando ao consumidor alimento de qualidade igual à de produtos frescos ou recentemente preparados, além disso elas podem ser melhoradas e transformadas devido ao aparecimento de novas matérias-primas e tecnologias, evoluindo com o avanço das tecnologias nos alimentos e da industrialização. (ANDRADE, 2003).

O presente estudo analisa pontos críticos de controle acerca das embalagens utilizadas na produção de pipoca industrial, utilizando-se análises visuais, comparativas e quantitativas. O estudo evidenciou que uma embalagem flexível, que possui uma espessura maior, favorece a conservação do alimento. Demonstrando também a importância da implementação de análises durante o processo dentro da indústria de alimentos, objetivando entregar um produto acabado de excelência.

Diante do exposto conclui-se ainda que o controle de qualidade é de fundamental importância para a obtenção de um produto bem-acabado, livres de defeitos que possam prejudicar a sua aparência e comercialização.

6. REFERÊNCIAS

ANDRADE, Isilda N. A embalagem e a sua evolução na indústria alimentar. In: CASTRO, A. G.; POUZADA, A.S. Embalagens para indústria alimentar. 1ª ed. Lisboa: Piaget, 2003. p. 17-27.

ANTONIETA, Maria R. Qualidade e embalagem. In: CASTRO, A. G.; POUZADA, A.S. Embalagens para indústria alimentar. 1ª ed. Lisboa: Piaget, 2003. p. 389- 403.

ASSOCIAÇÃO BRASILEIRADE EMBALAGEM – (ABRE). Disponível em <http://www.abre.org.br> acesso em 28 de fevereiro de 2025. Nota, este site foi acessado por diversas vezes ao longo do ano.

CASTRO, A. G.; POUZADA, A.S. Embalagens para indústria alimentar. 1ª ed. Lisboa: Piaget, 2003. p. 17-27

DIAS, P. et al. Effect of chain architecture on biaxial orientation and oxygen permeability of polypropylene film: Effect of Polypropylene chain architecture. Journal of Applied Polymer Science, v. 107, p. 1730-1736, 2008.

EVANGELISTA, José. Tecnologia de Alimentos. 4º reimpressão da 2º edição. São Paulo: Editora Atheneu, 2001

FAGUNDES, L. L.; MELEIRO, C. H. de A.; FIGUEIREDO, M. R.; MELEIRO, L. A. da C. Influência de embalagens poliméricas na vida útil de um pão de forma de fabricação artesanal / Influence of polymeric packaging on the shelf life of a loaf handmade bread. Brazilian Journal of Development, [S. l.], v. 7, n. 6, p. 55508–55527, 2021

FIGUEIREDO, Veruschka Franca de; COSTA NETO, Pedro Luiz de Oliveira. Implantação do HACCP na indústria de alimentos. Gestão & Produção, v.8, n.1, p.100-111, abr. 2001.

LIN, Y., HILTNER, A., & BAER, E. Nanolayer enhancement of biaxially oriented polypropylene film for increased gas barrier. Polymer, v. 51, p. 5807-5814, Oct. 2010

MOURA, Reinaldo A. & BANZATO, José M. Embalagem, unitização & conteinerização. 4. ed. São Paulo: IMAM, 2003.

REARDEN, C. M. Metallized papers and films: a new focus for global growth. 2006. Disponível em: . Acesso em: 25/02/2025.

SARANTÓPOULOS, C. I. G. L. et al. Embalagens plásticas flexíveis: Principais polímeros e avaliação de propriedades. Campinas: CETEA/ITAL, 2002a.

SARANTÓPOULOS, et al. Embalagens Plásticas Flexíveis. CETEA/ITAL, 2002b, 267p.

PEDROSA, Paulo de Tarso Falcão. Qualidade no Controle de Sobremassa na Embalagem da Pipoca, 2006. UFPE.

YOSHIHARA, Filipe G.; CASSIANO, Célia M. A importância da embalagem na comunicação com o consumidor. In: 33º congresso Brasileiro de ciências da comunicação, Caxias do Sul, 2010. Disponível em: Acesso em: 27 fev. 2025.

1Acadêmica do curso de Especialização em Ciência e Tecnologia de Alimentos, Instituto Federal de Educação, Ciência e Tecnologia do Rio Grande do Norte, tamfarias.nutri@gmail.com

2Professor do Instituto Federal de Educação, Ciência e Tecnologia do Rio Grande do Norte, Doutor em Ciência e Tecnologia de Alimentos. (UFRN), luan.icaro@ifrn.edu.br