THE IMPORTANCE OF PREDICTIVE MAINTENANCE IN INDUSTRY 4.0

REGISTRO DOI: 10.69849/revistaft/ch10202409161255

Jhonatan Pereira Costa2;

José Roberto Silva dos Santos3;

Renato Durães dos Santos4;

Deocleciano Reis Martins5

RESUMO

Na era da Indústria 4.0, a evolução tecnológica tem transformado significativamente as práticas de gestão e manutenção de equipamentos industriais. A integração de tecnologias avançadas têm permitido uma abordagem mais sofisticada e eficiente para a manutenção de máquinas e instalações. Neste contexto, surge a necessidade de investigar como essas inovações impactam a eficiência operacional das indústrias. Como a adoção de técnicas de manutenção preditiva pode impactar a eficiência operacional das indústrias na era da Indústria 4.0? Este estudo visou revisar a literatura existente sobre manutenção preditiva, explorando suas principais técnicas, tecnologias associadas, benefícios, desafios e casos de aplicação prática. A investigação foi conduzida por meio de bases de dados como banco de teses e dissertações, Google Scholar e Emerald Insight, e analisou 29 evidências relevantes para o tema. A revisão foi organizada em três capítulos, cada um abordando aspectos distintos da manutenção preditiva. A conclusão indicou que a manutenção preditiva, ao permitir a monitoração contínua e a previsão de falhas antes que ocorram, melhora significativamente a eficiência operacional das indústrias. Seus principais benefícios incluem a redução de custos operacionais, o aumento da eficiência produtiva, a melhoria da segurança e a otimização do inventário de peças de reposição. No entanto, a sua implementação apresenta desafios, como o investimento inicial em tecnologias e a necessidade de competências especializadas. A manutenção preditiva, portanto, é fundamental para a competitividade e sustentabilidade das operações industriais na atual era tecnológica.

Palavras-chave: Indústria 4.0, Manutenção Preditiva, Implementação, Previsão de Falhas.

ABSTRACT

In the era of Industry 4.0, technological evolution has significantly transformed the management and maintenance practices of industrial equipment. The integration of advanced technologies has enabled a more sophisticated and efficient approach to machine and facility maintenance. In this context, it becomes crucial to investigate how these innovations impact the operational efficiency of industries. How can the adoption of predictive maintenance techniques affect operational efficiency in the Industry 4.0 era? This study aimed to review the existing literature on predictive maintenance, exploring its main techniques, associated technologies, benefits, challenges, and practical applications. The investigation was conducted through databases such as thesis and dissertation repositories, Google Scholar, and Emerald Insight, analyzing 29 relevant pieces of evidence. The review was organized into three chapters, each addressing different aspects of predictive maintenance. The conclusion indicated that predictive maintenance, by allowing continuous monitoring and forecasting of failures before they occur, significantly enhances operational efficiency in industries. Its main benefits include reduced operational costs, increased production efficiency, improved safety, and optimized spare parts inventory. However, its implementation presents challenges such as initial investment in technologies and the need for specialized skills. Therefore, predictive maintenance is crucial for the competitiveness and sustainability of industrial operations in the current technological era

Keywords: Industry 4.0, Predictive Maintenance, Implementation, Failure Forecasting

1. INTRODUÇÃO

A Manutenção Preditiva tornou-se um pilar fundamental na Indústria 4.0, destacando-se pelo uso de tecnologias avançadas, como inteligência artificial, internet das coisas (IoT), e big data (Salum, 2021). Essas ferramentas permitem monitorar e diagnosticar possíveis falhas nos equipamentos de forma antecipada, evitando paradas inesperadas e otimizando a eficiência operacional. Em um cenário onde a competitividade e a eficiência são fundamentais, a aplicação da manutenção preditiva representa uma tendência global, capaz de transformar práticas tradicionais em todos os setores da indústria (Baldissarelli; Fabro, 2019).

O conceito de Manutenção Preditiva refere-se a uma estratégia de manutenção que visa prever falhas em equipamentos antes que elas ocorram, utilizando o monitoramento contínuo e a análise de dados em tempo real. Essa abordagem é baseada na coleta de informações sobre o estado dos equipamentos, como vibração, temperatura, pressão, consumo de óleo, entre outros parâmetros operacionais (Righetto, 2020).

Dessa forma, com o uso de sensores avançados e softwares de análise, a manutenção preditiva identifica sinais de desgaste ou anomalias que indicam a necessidade de intervenção, permitindo que as empresas realizem reparos de forma planejada, minimizando interrupções inesperadas e otimizando a eficiência operacional (Pires; Okada, 2020).

Na era da Indústria 4.0, a manutenção preditiva é amplamente aplicada, incorporando tecnologias como Internet das Coisas (IoT), inteligência artificial, e big data, para criar sistemas inteligentes que preveem problemas antes que se tornem críticos (Sakurai; Zuchi, 2018). Ela representa uma evolução em relação às práticas tradicionais de manutenção, como a corretiva (realizada após a falha) e a preventiva (realizada em intervalos fixos), pois permite a intervenção apenas quando necessário, com base em dados reais, reduzindo custos e melhorando a confiabilidade dos ativos (Ikeziri et al., 2020).

A manutenção preditiva não é uma solução única para todos os problemas de manutenção de uma empresa. Ela não substitui a manutenção corretiva, necessária em casos de falhas imprevistas, nem a manutenção preventiva, que deve ser realizada de forma planejada para evitar paradas desnecessárias (Baldissarelli; Fabro, 2019). No entanto, a manutenção preditiva oferece uma redução significativa nos custos operacionais e no tempo de inatividade, complementando as outras formas de manutenção e permitindo um gerenciamento mais eficiente dos ativos (Pires; Okada, 2020).

Embora a manutenção preditiva ofereça muitas vantagens, sua implementação requer investimentos em tecnologia e treinamento, além de uma cultura organizacional que valorize a manutenção como parte estratégica do negócio. A eficácia dessa abordagem depende da capacidade da empresa em integrar novas tecnologias de monitoramento e análise, e em utilizar os dados gerados para tomar decisões informadas sobre a operação dos equipamentos (JUSTUS et al., 2019).

A principal questão que este estudo busca responder é: “Como a adoção de técnicas de manutenção preditiva pode impactar a eficiência operacional das indústrias na era da Indústria 4.0?” Esta pergunta surge da necessidade de compreender até que ponto a manutenção preditiva pode ser eficaz em diferentes contextos industriais, e quais são os desafios para sua implementação ampla.

A justificativa para este estudo reside na crescente importância da Indústria 4.0 e na necessidade de manter a competitividade e eficiência das indústrias em um mercado global cada vez mais exigente. A manutenção preditiva representa uma inovação tecnológica que pode reduzir custos, evitar paradas não programadas e prolongar a vida útil dos equipamentos, tornando-se uma ferramenta estratégica essencial para a gestão industrial moderna (Macêdo, 2020).

O estudo visou revisar a literatura existente sobre a manutenção preditiva, explorando suas principais técnicas, tecnologias associadas, benefícios, desafios e casos de aplicação prática. A revisão permitiu uma compreensão mais aprofundada de como essa abordagem pode ser integrada nas estratégias de gestão de manutenção dentro do contexto da Indústria 4.0. Para a realização do estudo foi conduzido busca nas bases de dados Banco de Teses e Dissertações, Google Scholar e Emerald Insight. Com auxílio dos descritores: Manutenção Preditiva, Indústria 4.0, Indústria, Monitoração de equipamentos, previsão de falhas, custos operacionais, eficiência produtiva, segurança operacional.

1.1 Contexto histórico

A Primeira Revolução Industrial, iniciada no século XVIII, marcou a transição das manufaturas artesanais para as máquinas a vapor e a mecanização dos processos de produção. Esse período trouxe avanços significativos na indústria têxtil e na metalurgia, estabelecendo as bases para o desenvolvimento industrial. A mecanização aumentou a produtividade e reduziu os custos, mas também introduziu a necessidade de manutenção regular e sistemática dos novos sistemas mecânicos (Führ, 2022).

A Segunda Revolução Industrial, no final do século XIX, foi caracterizada pela eletrificação, pela introdução de linhas de montagem e pela produção em massa. Durante esse período, surgiram sistemas industriais mais complexos, como os sistemas hidráulicos, que permitiam maior controle e eficiência nas fábricas. A manutenção desses sistemas tornou-se crucial para evitar paradas na produção, e métodos de manutenção preventiva começaram a ser implementados para garantir a operação contínua (Sakurai; Zuchi, 2018).

Com a Terceira Revolução Industrial, a partir da década de 1970, houve uma integração de tecnologias digitais e de automação nos processos de produção (Sakurai; Zuchi, 2018). Os sistemas industriais passaram a incorporar componentes eletrônicos e de software, aumentando ainda mais a complexidade e a necessidade de monitoramento constante. Ferramentas como os códigos de barras começaram a ser utilizadas para rastrear e gerenciar componentes e inventários, facilitando a manutenção e a logística (Tissir; El Fezazi; Cherrafi, 2020).

A Quarta Revolução Industrial, ou Indústria 4.0, trouxe a digitalização completa e a interconectividade dos sistemas industriais através da Internet das Coisas (IoT) (FIRJAN, 2019). Tecnologias como sensores inteligentes, Big Data e inteligência artificial permitem um monitoramento em tempo real e a manutenção preditiva de equipamentos. Os QR codes, por exemplo, são amplamente utilizados para fornecer acesso instantâneo a informações detalhadas sobre peças e sistemas, melhorando a eficiência e a precisão das atividades de manutenção (Baldissarelli; Fabro, 2019). A necessidade de aprimorar a identificação de produtos para fins comerciais originou os estudos sobre o que hoje conhecemos como código de barras, remontando à década de 1930. Naquela época, métodos como cartões perfurados e máquinas registradoras eram utilizados, mas mostraram-se inadequados para as demandas comerciais (Milies, 2009).

De acordo com Kardec e Nascif (2009, p.15) a palavra “manutenção” tem sua origem no latim manus tenere, que significa “manter o que se possui”. Em termos gerais, a manutenção refere-se à preservação das condições operacionais de equipamentos, componentes e máquinas, assegurando que estejam em perfeito estado de funcionamento quando requisitados. Além disso, inclui a realização de reparos necessários de forma rápida e tecnicamente adequada sempre que surgirem defeitos ou avarias.

Segundo Paz et al., (2022, p.9):

“Manutenção é toda atividade que se realiza através de processos diretos ou indiretos nos equipamentos, obras ou instalações, com a finalidade de assegurar-lhes condições de cumprir com segurança e eficiência as funções para as quais foram fabricados ou construídos, levando em consideração as condições operacionais e econômicas”.

A manutenção, de maneira tradicional, é categorizada conforme a metodologia de programação e os objetivos das tarefas a serem realizadas. No que tange à programação, a manutenção é comumente classificada em programada e não programada. As atividades programadas são delineadas com base em critérios temporais e condições previamente estabelecidas, enquanto as atividades não programadas são executadas conforme a necessidade emergente (Romeira, 2018).

Com relação aos objetivos, quatro tipos principais de manutenção são geralmente reconhecidos (Baldissarelli; Fabro, 2019):

Corretiva ou Reativa: Esta manutenção visa corrigir falhas ou melhorar o desempenho de equipamentos que não estão atingindo os níveis esperados dentro do processo de produção, conforme definido em seu projeto. A manutenção corretiva pode ser subdividida em programada, quando prevista, e não programada, quando ocorre de maneira emergencial.

Preventiva: Este tipo de manutenção é destinado a reduzir a probabilidade de falhas, evitando a quebra ou a diminuição do desempenho dos equipamentos. É realizada seguindo um plano previamente estabelecido, baseado em intervalos de tempo definidos.

Preditiva: Consiste em intervenções baseadas na análise de alterações nos parâmetros de condição ou desempenho dos equipamentos. A manutenção preditiva, também conhecida como manutenção baseada na condição, utiliza dados coletados ao longo do tempo por instrumentos específicos para prever o estado futuro de um equipamento ou sistema, analisando a tendência das variáveis monitoradas.

Detectiva: Esta manutenção é aplicada em sistemas de proteção, comando e controle, com o objetivo de identificar falhas ocultas ou não perceptíveis pela equipe de operação e manutenção.

A engenharia de manutenção desempenha um papel crucial na coleta sistemática e no tratamento de dados para subsidiar estudos e análises de manutenção. Além disso, propõe melhorias para o processo de gestão e execução das atividades de manutenção, visando o aprimoramento do desempenho operacional dos equipamentos e instalações (Marchi et al., 2021).

A manutenção preditiva, caracterizada como uma abordagem proativa na gestão de máquinas e equipamentos, fundamenta-se na análise de dados para prever falhas e mitigar a ocorrência de paradas inesperadas. Este conceito emergiu como uma prática significativa no final do século XIX, concomitantemente ao advento da mecanização industrial, momento em que a necessidade de garantir a continuidade operacional das máquinas se tornou evidente (Baldissarelli; Fabro, 2019).

A consolidação da manutenção preditiva ocorreu durante a Segunda Guerra Mundial (1939-1945), período em que se destacou como uma estratégia indispensável para assegurar a confiabilidade dos equipamentos, especialmente em setores críticos como a aviação. A guerra exigiu um elevado grau de precisão e segurança nos equipamentos, fomentando o desenvolvimento de métodos que permitissem prever e evitar falhas antes que elas impactassem as operações (Santos Neto; Leite; Nascimento, 2018).

A partir da década de 1940, a manutenção preditiva passou por um processo de evolução substancial, com a incorporação de tecnologias mais avançadas e o aprimoramento das técnicas de análise de dados. Este avanço tecnológico possibilitou uma abordagem mais eficiente e precisa na previsão de falhas, o que se traduziu em um aumento significativo da confiabilidade e da longevidade dos equipamentos (Righetto, 2020).

No contexto brasileiro, a adoção da manutenção preditiva ganhou impulso com a chegada da Indústria 4.0. A integração de tecnologias digitais e a análise de grandes volumes de dados proporcionaram uma nova dimensão à gestão de manutenção, permitindo às empresas otimizar a eficiência operacional e reduzir os custos associados à manutenção. Essa evolução tecnológica capacitou as indústrias brasileiras a aprimorar a confiabilidade de seus ativos, promovendo uma gestão mais estratégica e competitiva no cenário global (Zaro; Webber, 2022).

1.2 O que é a manutenção preditiva?

A manutenção preditiva é uma abordagem avançada para a manutenção de equipamentos e sistemas, baseia-se em um monitoramento e diagnóstico em tempo real de equipamentos, processos e cadeias produtivas, para que haja previsão do momento mais adequado de realizar intervenções de manutenção antes que apresentem situações que possam resultar em falha, quebra, redução de desempenho, diminuição da segurança aos operadores ou afetar o controle de qualidade de um produto (Pires; Okada, 2020).

Segundo Almeida (2011, p.15), a manutenção preditiva é definida como um monitoramento sistemático das condições mecânicas, eletroeletrônicas, eletropneumáticas e eletro-hidráulicas de equipamentos e instalações, com o intuito de acompanhar o desempenho das máquinas e prevenir quebras inesperadas. Essa abordagem visa minimizar o tempo de reparo das máquinas, ao garantir que os intervalos entre falhas sejam curtos e controlados.

A manutenção preditiva também envolve o monitoramento contínuo dos parâmetros operacionais das máquinas e do processo produtivo, bem como o desempenho específico de seus componentes. Dentre os parâmetros mais frequentemente avaliados estão a vibração, a temperatura, a qualidade dos lubrificantes e os parâmetros elétricos (Kardec; Nascif, 2009).

Para realizar uma análise precisa do desempenho do equipamento, é essencial considerar os parâmetros do processo e as informações de projeto, a fim de correlacionar o desempenho operacional com a capacidade e a adequação do uso do equipamento ao seu design original (Zaro; Webber, 2022).

Ao contrário da manutenção corretiva, que envolve consertar um equipamento após uma falha, a manutenção preditiva se concentra em identificar sinais de desgaste ou degradação nos equipamentos antes que isso leve a uma falha completa (ALMEIDA, 2011).

As técnicas preditivas se baseiam na avaliação contínua dos resultados de medições e no monitoramento dos parâmetros de desempenho dos equipamentos e seus componentes, permitindo intervenções direcionadas conforme o estado atual do equipamento (Kardec; Nascif, 2009).

Inicialmente a manutenção preditiva foi utilizada para acompanhar a saúde de máquinas e equipamentos ao longo de períodos determinados. Recentemente, ela vem sendo aplicada em problemas presentes em diversos segmentos industriais e em suas cadeias de produção, se tornando uma ferramenta essencial à chamada indústria 4.0 e ao crescente aumento da complexidade dos componentes e instalações industriais (Kardec; Nascif, 2009).

1.3 Por que implementar manutenção preditiva?

A implementação da manutenção preditiva se destaca como uma abordagem estratégica na evolução da infraestrutura produtiva, oferecendo uma visão sistêmica que pode ser aplicada em empresas de diferentes tamanhos e setores. Essa abordagem tem sido impulsionada pela redução dos custos associados às tecnologias utilizadas para coleta e análise de dados, facilitando a adoção de práticas de manutenção mais modernas e eficazes (Fernandes, 2022).

A manutenção preditiva concentra-se na antecipação de falhas e defeitos em equipamentos, permitindo a redução dos custos de manutenção e operação, além de otimizar o uso do tempo e dos recursos disponíveis. Segundo um relatório da Deloitte (2022), a adoção da manutenção preditiva (PdM) pode resultar em uma redução de 5-15% no tempo de inatividade das instalações, ao mesmo tempo em que promove um aumento de 5-20% na produtividade da mão de obra. Além de melhorar o desempenho e a confiabilidade dos equipamentos, a manutenção preditiva também contribui para a sustentabilidade operacional, minimizando o uso e o desperdício de energia, o que é um fator relevante em termos de responsabilidade ambienta (DELOITTE, 2022).

Um dos benefícios significativos da manutenção preditiva é a prolongação da vida útil dos equipamentos, garantindo a disponibilidade contínua das máquinas essenciais para as operações. Essa prática não apenas maximiza o desempenho e a confiabilidade dos ativos, mas também apoia a criação de uma cultura de monitoramento constante no ambiente de produção, onde danos comuns da rotina fabril podem ser controlados e remediados de maneira mais eficaz, resultando na redução de custos e na maximização da produtividade (Pandolfo, 2023).

Entretanto, a implementação da manutenção preditiva também apresenta desafios. Um dos principais desafios é o investimento inicial necessário, que inclui a aquisição de sensores específicos e a necessidade de análise manual por parte dos técnicos (ALMEIDA, 2011). No entanto, esses investimentos tendem a ser compensados pelos inúmeros benefícios que a manutenção preditiva proporciona, especialmente quando se considera a redução dos custos operacionais e a melhoria na eficiência produtiva (Fernandes, 2022).

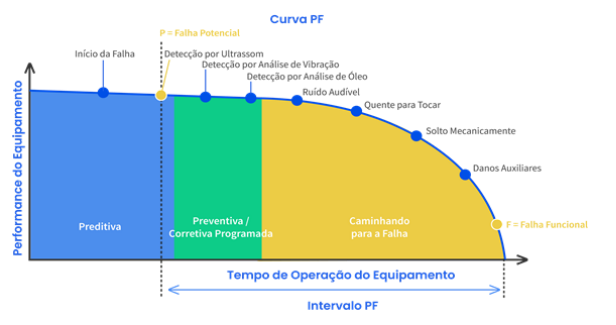

A relevância da manutenção preditiva pode ser exemplificada pela compreensão da curva PF (Potencial de Falha), que ilustra a relação entre o desempenho e o tempo de vida útil de uma máquina. A curva PF (Figura 1) destaca dois conceitos importantes: falha potencial e falha funcional (Kardec; Nascif, 2009). A falha potencial refere-se ao primeiro sinal de que um equipamento não está operando de forma ideal, enquanto a falha funcional ocorre quando o problema, se não solucionado, evolui a ponto de impedir que o equipamento cumpra suas funções, o que geralmente demanda uma manutenção corretiva, resultando em custos elevados (Righetto, 2020).

Figura 1. Curva de PF.

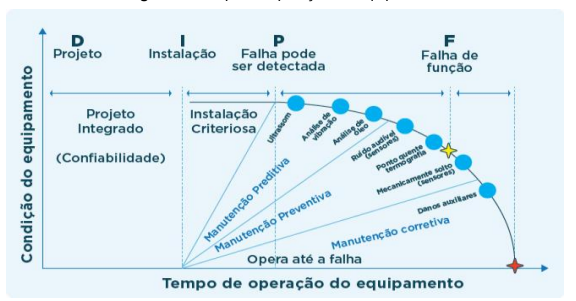

Observa-se que em caso os sinais de desgaste não sejam detectados ou tratados a tempo, o equipamento pode entrar em uma fase crítica, onde a falha potencial evolui para uma falha funcional, exigindo intervenções corretivas. A Figura 2 ilustra a curva D-I-P-F (Detecção, Inspeção, Potencial de Falha, Falha Funcional), que descreve esses diferentes estágios e os tipos de manutenção correspondentes (Kardec; Nascif, 2009).

Figura 2 – Tempo de Operação do Equipamento

Fonte: Guia da Manutenção preditiva – C4IR Brasil, Disponivel em: https://c4ir.org.br/repositorio arquivo/guia-de-manutencao-preditiva-2023/

O tempo de operação de um equipamento está intrinsecamente ligado ao tipo de manutenção a ser considerado ao longo de sua vida útil. Durante o ciclo de vida de uma máquina, diferentes estratégias de manutenção podem ser aplicadas, dependendo do estágio em que o equipamento se encontra na curva de desempenho (Santos Neto; Leite; Nascimento, 2018). Inicialmente, a manutenção preventiva pode ser aplicada para evitar falhas, utilizando-se de intervenções programadas com base em critérios temporais ou de uso. Portanto, à medida que o equipamento continua em operação, a manutenção preditiva torna-se fundamental para monitorar parâmetros específicos e prever falhas antes que elas causem interrupções significativas (Zaro; Webber, 2022).

2 QUAIS OS PRINCIPAIS OBJETIVOS DA MANUTENÇÃO PREDITIVA?

Diferente das manutenções corretivas, que se concentra na reparação de falhas após sua ocorrência, a manutenção preditiva permite alcançar uma série de objetivos voltados para a antecipação de problemas e a otimização do desempenho dos equipamentos (Santos Neto; Leite; Nascimento, 2018).

Dessa forma, um dos principais benefícios dessa abordagem é a capacidade de determinar, com antecedência, a necessidade de serviços de manutenção em componentes específicos, evitando desmontagens desnecessárias para inspeção. Isso não apenas reduz o trabalho emergencial não planejado, mas também aumenta o tempo de disponibilidade dos equipamentos, assegurando que estejam operacionais por períodos mais longos (Salum, 2021).

A manutenção preditiva também desempenha um papel importante na prevenção do agravamento de danos, permitindo que os componentes e os equipamentos sejam utilizados em sua totalidade antes que a substituição seja necessária (Baldissarelli; Fabro, 2019). Esse monitoramento contínuo eleva o grau de confiança no desempenho tanto de um equipamento individual quanto de uma linha de produção inteira. Ao prever as interrupções necessárias para a realização de manutenção, a manutenção preditiva permite uma programação eficiente das paradas de fabricação, garantindo que essas interrupções sejam mínimas e estrategicamente planejadas (Rodrigues et al., 2023).

Além disso, essa abordagem possibilita a reforma e a substituição apenas das peças que realmente estão comprometidas, atuando diretamente na causa raiz dos problemas. Isso impede o acúmulo de danos, que poderiam, a longo prazo, resultar em custos significativos para a empresa (Santos, 2019). A manutenção preditiva também ajuda a identificar o momento mais adequado para a realização de reparos, evitando a paralisação das atividades e minimizando o tempo ocioso dos colaboradores, garantindo assim maior eficiência operacional (Pandolfo, 2023).

Ao permitir o acompanhamento da evolução dos defeitos em componentes essenciais ao funcionamento das máquinas, a manutenção preditiva se destaca como a técnica que oferece os melhores resultados (Macêdo, 2020). Com ela, é possível monitorar e acompanhar o desenvolvimento de falhas ao longo do tempo, assegurando que o equipamento continue a cumprir as atividades operacionais previstas sem interrupções inesperadas. Essa abordagem proativa não apenas otimiza a vida útil dos equipamentos, mas também contribui para a redução dos custos operacionais e o aumento da competitividade da empresa (Marchi et al., 2021).

Em suma, a manutenção preditiva emerge como uma abordagem estratégica e indispensável para a gestão eficiente de equipamentos industriais. Ao permitir a antecipação de falhas, a otimização do desempenho e a extensão da vida útil dos componentes, essa técnica não apenas reduz os custos operacionais, mas também garante maior confiabilidade e disponibilidade dos equipamentos.

3 TÉCNICAS E TECNOLOGIAS NECESSÁRIAS NA MANUTENÇÃO PREDITIVA

Nos últimos anos, a manutenção preditiva tem experimentado avanços significativos, impulsionados principalmente pela evolução da tecnologia e pela adoção de abordagens mais sofisticadas para monitoramento e análise de dados. Alguns dos avanços notáveis na área incluem: Monitoramento de condições, Análise de vibração, Análise de óleo, Manutenção baseada em condições, Termografia, Internet das Coisas (IoT), Big Data e Análise Avançada (Santos Neto; Leite; Nascimento, 2018).

Conforme os estudos de Baldissarelli e Fabro (2019) e Santos (2019) os métodos utilizados para a execução da manutenção preditiva estão pautados na realização de:

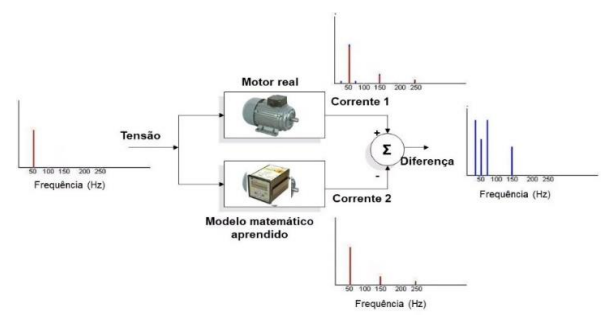

▪ Monitoramento de condições: Isso envolve o uso de sensores e dispositivos para coletar dados sobre as condições operacionais dos equipamentos, como temperatura, vibração, pressão, fluxo, entre outros. Esses dados são então analisados para identificar padrões ou anomalias que possam indicar problemas iminentes(Figura 4).

Figura 4 – Monitoramento de Condições de um Motor Elétrico.

Fonte: https://www.dmc.pt/mcm-monitorizacao-de-condicao-de-motores-eletricos/.

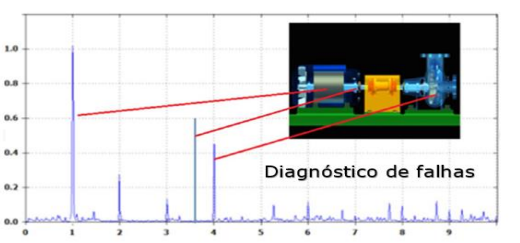

▪ Análise de vibração: A análise de vibração é uma técnica comum usada na detecção de problemas mecânicos em máquinas rotativas, como motores, bombas e turbinas. Alterações nas características de vibração podem indicar desalinhamento, desbalanceamento, folga ou desgaste em componentes rotativos. Os níveis de vibrações podem ser demonstrados de várias maneiras, porém as mais utilizadas para análises de defeitos são em espectro ou frequência em função do tempo, onde a amplitude de vibração é dada de acordo com a frequência em que a máquina é excitada dinamicamente, seja por ocorrência de defeito ou mudança na frequência natural de seus componentes.

Um sinal de frequência em função do tempo pode ser transformado em espectro de frequência, ou seja, domínio do tempo em domínio de frequência, resultando na FFT (Transformada Rápida de Fourier)(Figura 5), criada pelo matemático e físico francês Jean Baptiste Joseph Fourier, com a finalidade de facilitar a interpretação de processamentos de sinais digitais, portanto é possível analisar sintomas e tendências de falha de acordo com a característica do espectro (Righetto, 2020).

Figura 5 – Diagnóstico de Falhas.

Fonte: CYRINO et al., (2017).

▪ Análise de óleo ou Ferrografia: A técnica denominada Ferrografia, foi desenvolvida nos Estados Unidos para a aviação militar sendo hoje em dia utilizada por todo o mundo, para análise dos lubrificantes em equipamentos industriais. Esta técnica envolve a análise química e física do óleo lubrificante usado em equipamentos. Mudanças nas propriedades do óleo, como contaminação, degradação ou presença de partículas metálicas, podem indicar problemas em componentes do equipamento

(Figura 6).

Através desse estudo é possível tomar medidas como filtrar ou substituir o óleo em casos de contaminações severas. Nem sempre a contaminação é causada por fenômenos naturais, portanto quando o equipamento está com desgaste ou fadiga em alguns de seus componentes, geram-se partículas provenientes dos materiais utilizados em sua construção, essas partículas serão identificadas na análise de óleo, indicando que o equipamento está com defeito, devendo ser realizado a inspeção da máquina, a fim de prevenir uma quebra futura (Santos Neto; Leite; Nascimento, 2018).

Figura 6. Coleta de Óleo para Análise.

Fonte: JOB INSPEÇOES(2024).

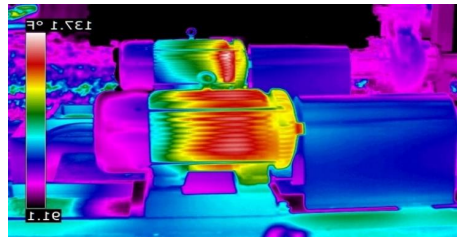

▪ Termografia: A Termografia usa câmeras infravermelhas para detectar variações de temperatura em equipamentos elétricos e mecânicos. Anomalias de temperatura podem indicar problemas como sobrecarga, mau contato elétrico ou fricção excessiva (Figura 7). Os equipamentos eletrônicos e mecânicos possuem a temperatura correta de operação, quando determinado componente ou equipamento encontra-se numa temperatura maior ou menor do que a especificada pelo fabricante, podem ocorrer comportamentos inapropriados ou paradas totais, a cada grau de temperatura a mais do sugerido, ocorre a degradação dos componentes diminuindo a sua vida útil. A inspeção termográfica também é utilizada em componentes mecânicos a fim de identificar os seguintes defeitos: aquecimento em acoplamentos, desalinhamento entre eixos, atrito em peças, lubrificação deficiente entre outros (Macêdo, 2020).

Figura 7. Termografia em Motor Elétrico.

Fonte: DME – dmepreditiva.com.br

▪ Internet das Coisas (IoT): A IoT desempenhou um papel fundamental na manutenção preditiva, permitindo a conexão de uma ampla gama de sensores a equipamentos e sistemas. Paralelamente, algoritmos de Inteligência Artificial (IA) desenvolvidos sob medida para aplicações em manutenção preditiva são utilizados para entender como uma máquina se comporta (Cabrini et al., 2020).

▪Big Data e Análise Avançada: Com a crescente quantidade de dados gerados pelos sensores IoT e outros dispositivos, a análise avançada de dados se tornou essencial na manutenção preditiva. Técnicas como aprendizado de máquina, inteligência artificial e análise preditiva são aplicadas para identificar padrões, anomalias e tendências nos dados, permitindo a previsão mais precisa de falhas e a tomada de decisões proativas. Os resultados dessas análises são utilizados como referência para identificar flutuações, desvios e alterações de desempenho de um ativo ou processo (Muhuri; Shukla; Abraham, 2019).

Esses algoritmos podem utilizar como referência diferentes fontes de dados, como os históricos, os resultados de testes, além dos provenientes para análise do comportamento de variáveis como, por exemplo, temperatura, pressão e vazão de fluidos, velocidades de rotação de motores, ruídos, vibrações e estresse de componentes mecânicos.

3.1. Manutenção preditiva em tempo real

Com a combinação de IoT6, big data7 e análise avançada, algumas organizações estão avançando para a manutenção preditiva em tempo real, possibilitando a coleta contínua de dados em tempo sobre condições operacionais, desempenho e integridade estrutural, proporcionando uma visão abrangente do estado dos equipamentos, onde as decisões de manutenção são tomadas instantaneamente com base nos dados mais recentes (Romeira, 2018; Zaro; Webber, 2022).

Isso permite uma resposta imediata a eventos e condições anormais, minimizando o risco de falhas catastróficas e otimizando o desempenho operacional. Esses avanços têm tornado a manutenção preditiva mais acessível, precisa e eficaz, permitindo que as organizações maximizem a disponibilidade e a confiabilidade de seus ativos enquanto reduzem os custos de manutenção e os tempos de inatividade não planejados (Rodrigues et al., 2023).

CONCLUSÃO

Na condução do estudo foi possível se revisar a importância da incorporação de tecnologias avançadas na gestão de equipamentos, torna-se viável a monitoração contínua que permite prever possíveis falhas antes que estas se concretizem. Esse avanço tecnológico possibilita às empresas realizar intervenções precisas e oportunas, evitando paradas não planejadas e, consequentemente, prolongando a vida útil das máquinas. A capacidade de antecipar falhas contribui significativamente para a redução de custos operacionais, uma vez que diminui a necessidade de reparos emergenciais e evita despesas inesperadas com manutenções corretivas.

Além disso, a manutenção preditiva assegura que os equipamentos estejam sempre operando em condições ideais, o que resulta em um aumento da eficiência produtiva. Manter o funcionamento ótimo dos equipamentos não apenas melhora o desempenho das operações, mas também otimiza a utilização dos recursos disponíveis, promovendo uma maior produtividade.

A implementação de práticas preditivas também tem um impacto positivo na segurança operacional. Ao reduzir o risco de falhas inesperadas, diminui-se a probabilidade de acidentes causados por problemas de equipamentos, promovendo um ambiente de trabalho mais seguro para os colaboradores.

Destaca-se que outro benefício importante da manutenção preditiva é a otimização do inventário de peças de reposição. Com a capacidade de prever com precisão quando as peças precisarão ser substituídas, as empresas podem evitar compras desnecessárias e manter um estoque adequado, o que contribui para a eficiência operacional e a redução de custos.

Conclui-se que a manutenção preditiva se revela como um componente essencial para a competitividade e sustentabilidade das operações industriais na era da Indústria 4.0. Sua implementação não apenas promove uma gestão mais eficaz dos recursos e equipamentos, mas também apoia o desenvolvimento de práticas operacionais mais seguras e econômicas.

6IoT: ou Internet das Coisas, refere-se à rede coletiva de dispositivos conectados e à tecnologia que facilita a comunicação entre os dispositivos e a nuvem, bem como entre os próprios dispositivos.

7Big Data e Análise Avançada: oferece a capacidade de ver uma imagem de alta definição de um cenário.

REFERÊNCIAS

ALMEIDA, Márcio Tadeu. Manutenção preditiva: benefícios e lucratividade. Professora da Escola Federal de Engenharia de Itajubá. Consultor em Monitoramento de Máquinas pela MTA. Itajubá–MG. SEM ANO. Disponível em http://www. mtaev. com. br/download/mnt2. pdf. Acesso em, v. 17, 2011.

BALDISSARELLI, Luciano; FABRO, Elton. Manutenção Preditiva na indústria 4.0. Scientia cum industria, v. 7, n. 2, p. 11–22, 2019.

CABRINI, Fábio Henrique et al. Smart Baby: aplicação dos conceitos da Internet das Coisas (IoT) para prevenção de acidentes na infância. FTT Journal of Engineering and Business, v. 1, n. 5, 2020.

CYRINO, Alvaro Bruno et al. A critical assessment of Brazilian manufacturing competitiveness in foreign markets. Competitiveness Review: An International Business Journal, v. 27, n. 3, p. 253–274, 2017.

DELOITTE. Predictive maintenance Deloitte’s approach. Unitede Kingdom: [s. n.], 2022. Disponível em: https://www2.deloitte.com/content/dam/Deloitte/us/Documents/process-and operations/us-predictive-maintenance.pdf.

FERNANDES, Tiago Narciso da Costa. Implementação de manutenção preditiva numa indústria de semicondutores. 2022.

FIRJAN. Indústria 4.0 no Brasil: oportunidades, perspectivas e desafios de Inovação. 2019.

FÜHR, Regina Candida. Educação 4.0 nos impactos da quarta revolução industrial. Editora Appris, 2022.

IKEZIRI, Lucas Martins et al. A perspectiva da indústria 4.0 sobre a filosofia de gestão Lean Manufacturing. Brazilian Journal of Development, v. 6, n. 1, p. 1274– 1289, 2020.

JUSTUS, ALVARO D O S SANTOS et al. Modelo de avaliação de tecnologias para a Indústria 4.0 aplicadas em manutenção preditiva. XXVI Simpósio de Engenharia de Produção (SIMPEP), Bauru, 2019.

KARDEC, Allan; NASCIF, Júlio. Manutenção-função estratégica. Qualitymark Editora Ltda, 2009.

MACÊDO, Leticia Costa. Manutenção preditiva no contexto da indústria 4.0: um modelo preditivo em uma fábrica do ramo metalúrgico. 2020.

MARCHI, Carolina de Souza et al. Utilização das tecnologias da indústria 4.0 na manutenção preditiva através do monitoramento de equipamentos e instalações. 2021.

MILIES, Francisco César Polcino. A matemática dos códigos de barras: detectando erros. Revista do Professor de Matemática, v. 68, p. 38–42, 2009.

MUHURI, Pranab K; SHUKLA, Amit K; ABRAHAM, Ajith. Industry 4.0: A bibliometric analysis and detailed overview. Engineering applications of artificial intelligence, v. 78, p. 218–235, 2019.

PANDOLFO, Carolina de Lima. Análise de viabilidade para a implementação de metodologia de manutenção preditiva na indústria automotiva. 2023.

PAZ, Telles Cristian Mendes et al. Desenvolvimento de um sistema por meio da ferramenta QR code para auxiliar a manutenção de equipamentos. Research, Society and Development, v. 11, n. 9, p. e16711931646–e16711931646, 2022.

PIRES, Caique Aparecido; OKADA, Roberto Hirochi. Manutenção Preditiva: estratégia de produção e redução de custos. Revista Interface Tecnológica, v. 17, n. 1, p. 635–647, 2020.

RIGHETTO, Sophia Boing. Manutenção preditiva 4.0: conceito, arquitetura e estratégias de implementação. 2020.

RODRIGUES, Ana Lígia Vieira et al. Estudo de viabilidade para implementação de manutenção preditiva no contexto da indústria 4.0. Brazilian Journal of Development, v. 9, n. 8, p. 23133–23154, 2023.

ROMEIRA, Bárbara Gomes Melo. Planejamento da Manutenção Preditiva no Contexto da Indústria 4.0. Universidade de Aveiro (Portugal), 2018.

SAKURAI, Ruudi; ZUCHI, Jederson Donizete. As revoluções industriais até a indústria 4.0. Revista Interface Tecnológica, v. 15, n. 2, p. 480–491, 2018.

SALUM, Rebeca Miranda de Abreu. Proposta de uma metodologia para construção de indicadores de produtividade para manutenção preditiva utilizando análise de vibração no contexto da indústria 4.0. Universidade Tecnológica Federal do Paraná, 2021.

SANTOS, Mariane Cristina dos. Desenvolvimento de um plano de manutenção preventiva e preditiva para a melhoria da confiabilidade de um processo industrial automatizado. 2019.

SANTOS NETO, Manoel Ferreira; LEITE, Denisson Santana; NASCIMENTO, Willem Vieira. Revisão bibliográfica da manutenção preditiva e seus conceitos de tecnologia atrelados a Indústria 4.0. Anais do X SIMPROD, 2018.

TISSIR, Siham; EL FEZAZI, Said; CHERRAFI, Anass. Industry 4.0 impact on lean manufacturing: literature review. In: , 2020. 2020 IEEE 13th International Colloquium of Logistics and Supply Chain Management (LOGISTIQUA). IEEE, 2020. p. 1–5.

TRACTIAN. Curva PF: como usar na manutenção?. São Paulo: Curva de Falha PF, 2024. Disponível em: https://tractian.com/blog/curva-pf. 20

ZARO, Eduardo Marcio; WEBBER, Carine Getruldes. Estudo de caso de desenvolvimento de sistema para manutenção preditiva 4.0. Revista Produção Online, v. 22, n. 3, p. 3340–3418, 2022.

1Ato de predizer, dizer por antecipação, com antecedência;

2Aluno do Curso Manutenção Industrial pela Faculdade de Tecnologia de Osasco – FATEC – 6º semestre noturno – RA: 2160692121013 – E-mail: jhonatan.costa2@fatec.sp.gov.br;

3Aluno do Curso Manutenção Industrial pela Faculdade de Tecnologia de Osasco – FATEC – 6º semestre noturno – RA: 2160692213032 – E-mail: jose.santos344@fatec.sp.gov.br;

4Aluno do Curso Manutenção Industrial pela Faculdade de Tecnologia de Osasco – FATEC – 6º semestre noturno – RA: 2160692213005 – E-mail: renato.santos121@fatec.sp.gov.br;

5Orientador: Prof. Deocleciano Reis Martins – Faculdade de Tecnologia de Osasco – FATEC – E-mail: deocleciano.rmartins@fatec.sp.gov.br