REGISTRO DOI: 10.5281/zenodo.10051300

Willians dos Santos Jesus

Orientador: Prof. Luiz Prodomo

RESUMO

Para alguns a manutenção pode estar desativada ou mesmo sucumbida as novas tecnologias, ela sempre esteve presente nas indústrias e nas situações mais difíceis (financeiramente) mostrou-se como estratégica, para obtenção de resultados, teve seu início no século XVI, quando surgiu o primeiro relógio mecânico neste caso os primeiros técnicos de montagem e assistência. Levou prestígio na primeira revolução industrial e consolidou-se como uma necessidade da produção na época da segunda guerra mundial. No início as reconstruções depois da guerra moldaram seu desempenho na indústria nas bases da engenharia de manutenção. Nos tempos de hoje com a concorrência ampliada, os produtos sendo cada vez mais especulados pela agilidade na entrega e confiança, não deixando de se relevar a qualidade do produto final, entregue ao consumidor, o bom funcionamento e o estado de conservação das máquinas onde a produção é confeccionada tem sido uma motivação para alavancar cada vez mais a exigência da qualidade e planejamento da manutenção, este planejamento da origem direta dos tipos de manutenção, preventiva e corretiva. Neste trabalho vamos explicar os tipos de manutenção e exemplificar um determinado caso de serviços realizados em casos de prevenção e correção.

Palavras-chave: Manutenção. Indústria. Engenharia. Preventiva. Corretiva.

ABSTRACT

For some the maintenance may be disabled or even succumbed to new technologies, it has always been present in industries and in the most difficult situations (financially) proved to be strategic, to obtain results, had its beginning in the sixteenth century , when the first mechanical clock in this case arose the first technicians of assembly and assistance. It gained prestige in the first industrial revolution and consolidated itself as a necessity of production at the time of World War II. At the outset, the reconstructions after the war shaped its performance in the industry on the bases of maintenance engineering Nowadays, with increased competition, products are increasingly speculated by the agility in delivery and trust, while noting the quality of the final product delivered to the consumer, the proper functioning and the state of preservation of the machines where the production is made has been a motivation to leverage more and more the quality requirement and maintenance planning, this planning of the direct origin of the types of maintenance, preventive and corrective. In this work, we will explain the types of maintenance and exemplify a particular case of services performed in cases of prevention and correction.

Keywords: Maintenance. Industry. Engineering. Preventive. Corrective.

1. INTRODUÇÃO

Toda expansão tecnológica como as ferramentas de suporte a decisões, o sumiço das fronteiras, a admissão da sustentabilidade e a responsabilidade dentro das empresas, são as fontes imprescindíveis de uma evolução da economia mundial. Ao tempo que a concorrência entre as produções é mais evidente, as indústrias procuram responder ao mercado inovando e melhorando seus produtos continuamente. Assim é preciso que as atividades de manutenção se integrem a processo de produção caminhando juntamente para mesma meta, todavia nem sempre é possível seguir o planejado, seja por uma necessidade produtiva, ou até mesmo por limitações financeira, que inviabilizam uma prevenção a falha, e que ao decorrer desta monografia apresentarei, como decisões como esta podem custar bem mais caro para a empresa, pois os impactos sentidos, podem ser danosos, e em alguns casos irreversíveis, podendo levar até a desativação de um equipamento ou linha. A maior ligação entre os setores de Manutenção e Produção se dá nas ações diretas de qualidade e produtividade, assim a equipe e a organização da manutenção devem ser preparadas e vinculadas ao sistema. Para isso seus gestores devem possuir profundo conhecimento dos fatores de produção, de tal forma, que seu planejamento esteja sempre ligado na prevenção de futuras quebras ou paradas na linha de produção, e quando isso ocorrer inesperadamente e a ação for corretiva, deve-se executar os serviços com agilidade, presteza e segurança. A falta de programação ou até mesmo situações inesperadas, quando uma empresa assume o risco de não realizar uma manutenção preventiva eficaz, trocar peças de desgastes comum, ela acaba entrando em uma zona obscura, pois fica impossível aos manutentores, prever quando de fato ocorrerá, onde acontecerá a quebra, e qual a gravidade e os impactos que resultarão da mesma, em muitas empresas leva a necessidade e a aquisição de peças ou mesmo equipamentos com a devida emergência, deixando assim o responsável pela compra de peças sem limites de negociação elevando assim, os custos, sem contar também o fato de que muitas empresas deixaram de adquirir maquinário nacional, o mesmo que seja americano ou europeu, e muitas estão recorrendo por uma questão econômica de menor investimento inicial a compra de maquinas importadas da Ásia, e em sua maioria de origem chinesa, taiwanesa e coreanas, como citado anteriormente o custo inicial dessas maquinas é mais barato em comparativo a maquinas nacionais, mas quando se faz necessário a importação de peças de reposição, esbarra-se em outras fronteiras, que são a variabilidade de custo de moeda, o alto custo de fretes aéreos, a demora de envios via navios, retenção de materiais em alfandegas, e muitas vezes a empresa fica refém do fabricante, pois sem os desenhos mecânicos, referencias construtivas ou diagramas elétricos, ficam engessados e sem a possibilidade de desenvolver outras formas de repor a peça do equipamento que ocorreu a avaria , ou seja, deixando a manutenção de determinado equipamento inviável para a produção na qual ele está ligado com relação ao custo das peças de reposição, o tempo que a máquina será reestabelecida e como essa parada afeta a linha que esta máquina está instalada e em casos piores quando trata-se de maquinas gargalo, onde toda a produção de uma fábrica passa por ela, tornando catastrófico e muitas vezes irreversíveis os danos.

Dentro da ideologia de cada administração de empresa pode circular três paradigmas bastante conhecidos do setor industrial, que são:

a) Paradigma do Passado: o homem da manutenção fica realizado quando executa um bom reparo;

b) Paradigma do presente: o homem da manutenção se realiza quando também evita a necessidade de uma recuperação de falha;

c) Paradigma do futuro: o homem da manutenção sente-se realizado quando ele consegue evitar todas as falhas não planejadas.

Segundo estáticas, a maioria das empresas trabalha com paradigma do passado e uma parte pequena já consegue atuar com o paradigma do presente e a menor parte já evoluiu para o paradigma do futuro.

É necessária uma programação da atuação da manutenção, administrando assim diversas variáveis que venham a colidir com seu funcionamento, hoje em dia com os custos de cada ação dentro da indústria podendo ser configurados no valor final do produto, provando fisicamente que a produção tem espaço no mercado, e pode ser bem recebida pelo cliente, em tempos de crise econômica é ainda maior esta evidência, (MORTELARI; SIQUEIRA; PIZZATI, 2018).

2. O que é a gestão da manutenção

É a complexa atividade, de manter uma empresa e seus equipamentos funcionando de modo seguro e produtivo, prever as quebras, realizar acompanhamentos através de indicadores e inspeções, a manutenção deve agregar a empresa, este é o motivo pelo que devemos entender que a manutenção e sua gestão de qualquer equipamento independe da situação financeira da empresa, pois, uma boa gestão de intervenções pode trazer lucro ou mesmo reduzir os custos de operação.

Uma linha de produção não sendo parada de em virtude da quebra do equipamento ou maquinário, onde a atuação da manutenção em determinada condição pode acarretar em atrasos na linha de produção, danos maiores em peças coligadas ao sistema danificado, custos maiores para entrega imediata de peças, deslocamento de pessoal, entre outros, a boa gestão deve estar sempre controlando através de gráficos e planilhas os recursos técnicos disponíveis das máquinas, e as ferramentas para este controle deve-se evitar:

a) As paradas não programadas;

b) O alto custo da manutenção inadequada, hoje temos uma grande qualidade em softwares, onde pode-se organizar e gerir passo a passo essa gestão;

c) Desrespeito aos prazos de entrega da produção;

d) A ineficiência da segurança no trabalho, onde uma quebra de maquinário pode causar um acidente com operador;

e) Aumento de custos, consequentemente queda no rendimento;

f) A não aceitação do cliente final;

g) Cancelamento de compra, não comercialização do produto final.

Sendo assim a Gestão de Manutenção é muito importante, seus gestores podem garantir que seus colaboradores possam estar focados diretamente com a produção, atingindo metas traçadas para atender a demanda e as necessidades dos clientes, de uma empresa no geral organizada (RIBEIRO, 2014).

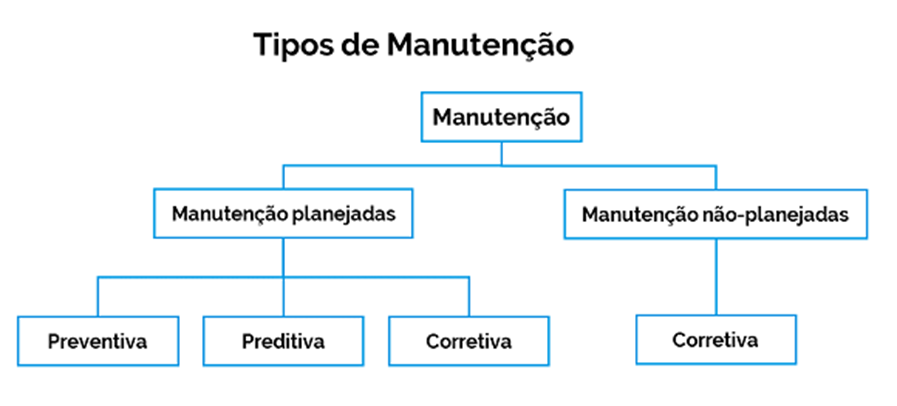

Figura 1 – Organograma da Manutenção.

Fonte: Autor.

Os serviços podem ser divididos por “Manutenção Planejada” e “Manutenção não Planejada” dentro delas podemos subdividir assim:

a) Manutenção planejada preventiva: toda intervenção feita para evitar queda no rendimento das máquinas e equipamentos, e pode envolver outros setores como, o de compras para aquisição de peças de reposição, a produção com planejamento de parada e remanejamento do pessoal, a manutenção conforme a indicação do fabricante de cada equipamento, da gestão que pode antecipar serviços e ferramentas que serão utilizados na mão de obra. As preventivas também devem ser utilizadas para preenchimento de fichários e gráficos para o acompanhamento de desgaste natural das peças e equipamentos da máquina elaborando assim a compra de peças de reposição e paradas antes que a surpreenda a produção;

b) Manutenção planejada preditiva: toda parada elaborada para analisar os dados específicos e o desempenho variável de cada equipamento, estes dados podem ser a temperatura, a vibração as análises químicas e físicas de cada peça, todas as informações coletadas podem ser colocadas em gráficos de vitalidade da máquina em um contexto geral, podem determinar o tempo de vida útil e agendar nova intervenção, sem as consequências de uma parada repentina;

c) Manutenção planejada corretiva: é o serviço já esperado, o que torna a possibilidade de planejar os recursos para sua execução, a decisão da gestão em adotar este tipo de intervenção, quando envolve diversos fatores, a parada do equipamento o remanejamento da equipe, a segurança dos colaboradores, a organização dos serviços e se for o caso da necessidade de terceirização de serviços técnicos e suas disponibilidades;

d) Manutenção não-planejada corretiva: é o tipo de intervenção mais desagradável dentro de uma indústria, pois é uma surpresa, não tem nada de planejamento de nenhuma forma, pode até ter peças de reserva, mas a atuação fica comprometida, pois, nada fora preparado para esta intervenção, a produção fica parada os colaboradores que trabalham na linha ficam com o tempo ocioso, e vendo pelo lado da equipe de manutenção, em certos casos aquilo que estava programado não poderá ser feito, o custo de toda obra não-planejada ficaria mais elevado, sendo assim, a produção acarretará com um prejuízo não esperado a manutenção terá gastos não-previstos a empresa vai ter que absorver o prejuízo. Todo sistema deve ter metas claras para serem realizadas, e dessa forma entender as fórmulas de organizar e gerir a manutenção não é uma tarefa difícil, mas ter o dimensionamento da importância dessa organização para a engrenagem da produção é o que a torna imprescindível para as empresas de sucesso.

2.1 A EFICIÊNCIA DE UM TRABALHO.

A eficiência de uma gestão de manutenção podemos observar em determinados casos onde os técnicos em manutenção devem estar aplicando uma intervenção em uma máquina secundária e deixando toda uma linha de produção parada, como exemplo os técnicos estão trabalhando na correção de uma dobradora de tubos que possui kits de tubos em estoque e deixando parada uma perfiladeira de perfis que faz parte de uma linha de produção onde outras máquinas dependem da liberação de peças perfiladas para dar continuidade no processo de produção, se o responsável pela manutenção da fábrica não compreender do processo e as necessidades de fabricação da empresa, no mínimo para definir quais os serviço são prioridades para a linha de produção e as máquinas mais importantes.

Da mesma maneira quando o gerente específica na ordem de serviços de determinada máquina a necessidade de cinco técnicos para realização do serviço, quando na verdade seria necessário apenas um mecânico e um eletricista para execução do serviço em questão, isso pode levar a ampliação dos custos de mão de obra para determinados serviços.

2.2 CONTROLE DOS CUSTOS.

Este controle tem sua importância, mas a formulação deste valor não passa por responsabilidade total da manutenção, o orçamento anual do departamento de manutenção é decidido pela diretoria sobre os relatórios das ocorrências do ano anterior e das novas reformas que precisam ser feitas, para que a empresa mantenha a média de produção e possa crescer. Em resumo, o gestor deve trabalhar com os valores que lhe são direcionados. O responsável da manutenção deve programar este custo.

2.3 COMPATIBILIDADE CONFORME A LEI.

Os gestores da manutenção precisam garantir que as intervenções possam ser realizadas de acordo com as normas da empresa em questão, as leis e regulamentações locais, estaduais e federais, principalmente no que se diz respeito à segurança.

Um exemplo clássico é muito fácil e mais simples agendar apenas um técnico para um serviço em um equipamento, mas se houver uma regulamentação de segurança que exija no mínimo dois funcionários para executar a tarefa, pode ser em ambiente confinado, em altura, a empresa que desobedecer às normas pode sofrer uma multa por não atender o regulamento ou mesmo ser interditada a sequência. Parte do trabalho de um gerente de manutenção é fazer com todos os regulamentos relevantes sejam executados, que eles sejam seguidos.

Assim que se define a importância de ter alguém responsável, gerenciando esse processo, pode-se iniciar a implantação na empresa. Pesquisar sempre a orientação de profissionais para que possa ser conhecido a melhor forma de realizar uma melhoria, este processo vai deixar o vício que manutenção industrial apenas das despesas e este setor pode lhe garantir os lucros, será preciso uma análise de cada equipamento, seus dados de fabricação, suas instalações e ferramentas, preocupando-se sempre com a restauração, prevenção e mesmo a substituição de elementos para manter sua vida útil ativa e sua produção sempre qualificada.

O real significado é “Realizar um serviço de manutenção não é tampar buracos ou cobrir lacunas em uma produção quando uma máquina quebrar, e sim, prevenir e abolir paradas e quebras inesperadas por mau funcionamento” (AMARAL, 2016, p. 30).

Figura 2 – Organograma Funcional da Manutenção.

Fonte: Teclub, 2017

3. A NEGLIGÊNCIA LIGADA AOS CUSTOS

Desde que foi criada 1940 a industrialização mundial intensificou o valor de uma boa gestão da manutenção, está prestação de serviço foi se aprimorando gradativamente e se aperfeiçoando ao longo das décadas, hoje em vista da luta pacífica pela concorrência e a melhora de preços na fabricação as indústrias do mundo inteiro passaram a investir em manutenção preventiva e preditiva.

Isto pode traduzir que as estratégias mal elaboradas podem afetar profundamente os valores finais do produto podendo acarretar prejuízos no destaque produtivo até mesmo, podendo levar a empresa à falência, devido a não permanência no comércio, e perda de espaço financeiro diante dos clientes no produto final a curto prazo ou mesmo a longo prazo.

É muito importante reduzir custos para um aumento dos lucros da empresa, no entanto a verdadeira inteligência de uma estratégia são as perspectivas a longo prazo. Onde os gestores podem apalpar e relatar suas evoluções preenchendo seus relatórios e avaliando seu crescimento.

Devido a estes fatores não deixe levar pelas tentações de uma intervenção onde você poderá usar custos baixos no momento, sem planejamento, sem a troca recomendada de peças, sem qualidade do serviço, sem a recomendação e análise da procedência e qualidade das peças, pois, a manutenção pode sair cara, em determinado momento quando a produção estiver no ritmo acelerado sua máquina pode não corresponder e parar repentinamente sua produção, trazendo prejuízos não esperados, fora o possível princípio de acidente pessoal, dependendo da situação de quebra da máquina ou do tipo de produção.

4. SETE PASSOS PARA UMA MANUTENÇÃO DE SUCESSO

Na maioria das empresas o sucesso das medidas de qualidade e produtividade estão relacionadas a um ponto comum a “Humano-dependência” e isso ocorre devido a necessidade técnica do conhecimento a dedicação e o envolvimento do pessoal, principalmente da manutenção dos operadores e responsáveis pela organização. Mesmo quando o mundo for direcionado e comandado por máquinas de alta geração, poderá ocorrer a queda da asa de uma mosca em um circuito eletrônico podendo causar uma pane e isso só será sanado com a intervenção de um técnico de manutenção.

A manutenção tem evoluído todo esse tempo com a mistura da filosofia, técnica, métodos e ferramentas é possível descrever sete itens para este sucesso:

a) CMMS Com Base em Dados;

b) Gestão Visual e Indicadores;

c) PPCM;

d) Manutenção Preventiva;

e) TPM;

f) Processo Permanente de Melhoria;

g) Gestão estratégica e por processos.

4.1 CMMS

É um sistema avançado e moderno que possui várias funções como o levantamento dos dados de todos os ativos da empresa mesmo sendo prédios, máquinas, ferramental qualquer componente, a geração e atualização dos planos de manutenção, a criação de um arquivo técnico de todos os ativos, o acompanhamento de serviços terceirizados, o cadastro em planilha de peças para reposição e materiais de consumo, programação de serviços: periódicos, acumulativos, agendadas, por eventos e falhas, direcionar as solicitações novas de serviço, a criação de gráficos e relatórios que indiquem, o desempenho da manutenção.

Uma adequada aplicação do CMMS na unidade fabril pode trazer:

a) Melhoria nos controles de almoxarifado;

b) Eliminação das causas reais de falhas;

c) Simplificar todo processo de planejamento;

d) Ampliar a produtividade do pessoal da manutenção;

e) Reduzir o tempo de parada das máquinas.

A tecnologia CMMS é capaz ajustar todos os processos dentro da indústria resultando em melhores operações, planejamento, controle e desempenho.

Um dos principais pontos da aplicação CMMS é o controle, para que este programa tenha um funcionamento objetivo a base de informações devem ser confiáveis, pois, todas as áreas da empresa poderão fazer consultas de quais serviços estão programados, quando está programada está parada, qual máquina será necessário parar, quanto tempo está previsto, qual será o custo geral deste serviço, quais equipamentos serão trocados a manutenção será possível prever quantos colaboradores serão necessários para execução de cada serviço elétrico ou mecânico, por fim, podemos dizer que essa organização traz um custo menor de manutenção e consegue manter as linhas em produção e funcionamento.

4.2 GESTÃO VISUAL E INDICADORES

A gestão visual ou “Gestão na Vista” é uma prática de gerir qualquer área colocando seus resultados à mostra de todos, em um local de livre acesso para qualquer funcionário, pois, todos devem estar direcionados para o mesmo objetivo, como no exemplo que segue de uma gestão à vista.

Figura 3 – Modelo de gestão a vista

Fonte: Autor.

A abordagem visual, detalhada de cada setor pode ser feita sem altos investimentos, pois os colaboradores de outros setores podem conhecer dados pelos quais sua empresa percorre e atravessa, as dificuldades e os benefícios, se ela ou sua equipe está evidenciando o alcance das metas de cada mês, ou quais os setores que estão com dificuldades e quais estão se saindo bem.

Toda esta transparência é eficaz e pode trazer melhorias e benefícios a todos, pois, a solução de um problema pode surgir em uma conversa ao tomar um café.

A apresentação do mapa com as condições da empresa pode oferecer de imediato um retorno de confiabilidade dos colaboradores, desde o mais simples funcionário até a mais alta diretoria pode obter as informações. Este método de gestão visa levar as informações ao maior número de pessoas possíveis, isso leva ao enriquecimento do relacionamento entre a empresa e seus funcionários, buscando assim maior entendimento de algumas ações e informações de parte da cultura da empresa ao qual se trabalha.

Os indicadores e desempenho, também são de grande importância e na manutenção ainda mais, devido a toda sua intervenção significa parada do equipamento, e se não for planejada pode ser pior ainda (RIBEIRO, 2014).

Figura 4 – Indicadores de Manutenção.

Fonte: Autor

Os indicadores apresentados vão direcionar os trabalhos, indicam os pontos fracos, onde os gestores devem aprimorar suas atividades de organização e planejamento, as indicações devem ser conter a realidade do dia-dia da fábrica, a gestão à vista contém vários quadros e podem ser encontrados em alguns pontos da fábrica de fácil visualização e acesso, são diversas informações mostradas através de gráficos e tabelas de simples entendimento. Essas informações toda a equipe precisa ter o entendimento seu significado por que estes dados estão ligados com o chão de fábrica, por exemplo um indicador semanal de falha e quebra de máquinas e equipamentos, assim a equipe de produção vai estar ciente das metas e que suas ações podem ser avaliadas e suas atividades refletem diretamente nos resultados da produção (MORTELARI; SIQUEIRA; PIZZATI, 2018).

4.3 PPCM

O Planejamento, a Programação e o Controle da Manutenção devem fazer parte do dia-dia de cada empresa, todas as indústrias possuem os mesmos problemas em seus maquinários e equipamentos e sempre reclamam da falta de investimento em recursos financeiros e mão de obra para execução de serviços. Todo e qualquer investimento pode estar disponível, mas se a empresa não puder contar com um bom planejamento é uma boa programação de ações, não chegará aos resultados esperados. A solução para este desenvolvimento é a criação de um setor especializado nisso o PPCM que é:

a) Planejar as atividades de Manutenção;

b)Programar sua execução, data e horário e tempo estimado;

c) Mensurar tudo que fora feito;

d) Verificar todo procedimento executado da forma mais produtiva possível;

e) Analisar possíveis melhorias no processo de execução dos serviços.

A principal função do PPCM é a eliminação de desperdícios, pode-se dizer que uma ação realizada sem planejamento e fora dos procedimentos levam mais de 70% de itens aos desperdícios (MORTELARI; SIQUEIRA; PIZZATI, 2018).

O PPCM pode ser dividido em três aptidões a primeira é padronizar todos os trabalhos executados pela manutenção, a segunda é a de definir quando será aplicada o tempo que levará e qual o número de pessoas vai ser necessário para realização e por fim temos a terceira aptidão que é o controle de tudo que possa ocorrer na execução do serviço os imprevistos, a melhoria, a organização prévia do que vai ser utilizado, essa fase também avalia os resultados de todo processo, esse trabalho deve ser realizado em conjunto com todos setores.

4.4 MANUTENÇÃO PREVENTIVA

Em todas as empresas a quebra de máquinas e paradas da linha de produção sem programação, acarretam vários déficits sendo eles atrasos no cronograma de entregas, não funcionamento das máquinas e tempo ocioso dos funcionários, aumento dos custos e o desarranjo total pois será necessário intervir no caso de quebra repentina e deixar parado o que estava programado. Com o intuito de não acontecer este imprevisto, as empresas incluíram no seu dia-dia a “Manutenção Preventiva” (MP), é uma ação organizada para reduzir gastos, eliminando a possibilidade de falhas e paradas inesperadas da linha de produção. A “MP” é planejada de forma que pode anteceder a quebra dos equipamentos, ocorrendo em paradas periódicas e utilizando os registros dos fabricantes e dados coletados a cada intervenção, podem-se trocar peças e efetuar ajustes que vão manter a máquina trabalhando por um tempo predeterminado.

Podemos adicionar a essa categoria as revisões do equipamento, a lubrificação das partes móveis que são necessárias, os planos de inspeção, os planos de calibragem dos equipamentos e ferramentais, e aferição. Todo e qualquer tipo de parada imprevista por quebra deve ser relacionado em planilhas e históricos de manutenção.

As metas da Manutenção Preventiva são:

a)Reduzir Custos – Eliminar paradas sem programação, reduzir horas ociosas dos operadores, evitar horas extras da manutenção;

b) Qualidade da Produção – Pelo desempenho estabilizado das máquinas;

c) Ampliação da Produção – Com as reduções das paradas imprevistas;

d) Manter a vida útil das Máquinas e Equipamentos – uma máquina que se mantém a MP, com certeza vai permanecer e trabalhar regulada por mais tempo.

Tendo em vista estes quatro modelos objetivos pode-se afirmar que a MP tem seus pontos negativos como as falhas na elaboração dos trabalhos quanto ao tempo e aos recursos aplicados, programar paradas desnecessárias, substituir componentes visualmente sem danos, entre outros baixos rendimentos ou qualidades de execução. Estas são algumas das deficiências que podem levantar a MP. Mesmo assim as vantagens são maiores que as desvantagens ao final do controle (MORTELARI; SIQUEIRA; PIZZATI, 2018).

4.5 TPM

A Manutenção Produtiva Total, é um método que pode identificar as perdas existentes no processo de produção e sua administração, este procedimento só é possível com a participação de todos os envolvidos.

TPM1 – Soma a liberação da máquina e a confiabilidade de sua produção com a boa relação entre a manutenção e a operação.

TPM2 – Exemplifica o operador mantenedor, o envolvimento dos operadores para manter a máquina em operação permanente, efetuando pequenas regulagens, lubrificação e ajustes.

TPM3 – A administração das conexões da linha de processos.

TPM4 – Quando os colaboradores estão todos motivados a promover melhorias na forma de produzir cada item aumentando assim os lucros e a produtividade.

O “TPM” tem por objetivo garantir a manutenção preventiva e o envolvimento de todos, onde resume a união do ser humano com a máquina (RIBEIRO, 2014).

4.6 PROCESSO PERMANENTE DE MELHORIA

Um bom desempenho da manutenção traduz seu esforço em estar sempre em busca das melhorias, assim, se a equipe quiser atuar eficazmente e melhorar seu desempenho, é necessário resolver as reais causas da falha de cada intervenção, montando assim um histórico de deficiência para cada máquina ou equipamento. Uma das grandes perdas em uma empresa e o retrabalho, quando a máquina ou equipamento não recebe a devida atenção ou troca de peças isso pode contar para o processo de melhoria, por muitas vezes o pessoal da manutenção é obrigado a realizar serviços de intervenção não suficientes para assegurar o funcionamento normal da máquina dessa forma tendo a obrigação de refazer os trabalhos, parando o processo novamente e por várias vezes danificando as peças novamente e até outras peças.

É só verificar as Ordens de Serviços de várias empresas e podemos concluir que esta é uma grande deficiência das empresas.

Quando verificado que a causa deste, retrabalho é a desatenção, falha no método de abordagem, falta de habilidade do técnico, de paciência na execução, falta de qualidade do serviço e falha da prevenção de acidentes a situação é mais séria do que se pode prever.

Concluindo, este processo de melhoria sempre transfere a manutenção de uma empresa para o papel de grande importância na organização (RIBEIRO, 2010).

4.7 GESTÃO ESTRATÉGICA E PROCESSOS DA MANUTENÇÃO

Um gerenciamento coerente da manutenção deve levar em conta dois sistemas estruturais: a gestão estratégica, e a gestão por processos.

A gestão Estratégica, pode-se definir que essa gestão tem uma temática de sistematização interativa e contínua que tende a assegurar a direção a ser tomada a agilidade do dia-dia da manutenção, a organização deve proceder dentro desta padronização isso vai contribuir com o sucesso da intervenção.

É um processo que envolve o diagnóstico do problema, qual a solução a ser tomada, planos de ação, monitoramento dessas ações, análise dos resultados e comparativos.

Ter uma manutenção direcionada para as melhorias constantes de ações e realizações não apenas resolver de imediato o problema do ativo, e sim, deixar o ativo à disposição em excelente funcionamento para produção, com baixos custos e a segurança otimizada.

A gestão por Processos é a parte da gestão que é focada na otimização e melhoria do seguimento de processo, desenvolvida para realizar a intervenção no menor prazo e a maior qualidade, integrando assim o melhor desempenho com o mínimo uso de recursos possíveis.

Está totalmente baseado em alcançar o resultado mais eficiente com o menor tempo de parada da máquina, isso reflete diretamente na produção do equipamento e o horário ocioso dos operadores, buscando assim a redução de custos do produto final.

A Engenharia de Manutenção não pode realizar todas estas atividades de planejamento, coordenação, análise, controle e levantamento de dados sozinha, na empresa, é necessário o cooperativismo de todos, principalmente da produção e seus operadores (ZEN 2004).

5. EXEMPLO NÃO PLANEJADO

Um exemplo dessa atividade ocorreu assim, era uma guilhotina de seis metros em uma indústria metalúrgica, ela fabricava torres de transmissão telefônicas e elétricas.

Figura 5 – Guilhotina Gasparinni 6,0 metros frontal

Fonte: Gasparinni, 2018

Ocorreu em um determinado momento da produção em que a gerência de produção não queria parar para a manutenção ou ao menos fazer a preventiva conforme havia sido programado, em determinado momento, a produção não conseguia atingir a produção de corte das peças com a qualidade exigida, mas para não pararem a produção os responsáveis decidiram tocar a produção e direcionaram as peças com mal acabamento para quatro funcionários fazerem ajustes com lixadeiras elétricas. Até que o inevitável aconteceu, duas das facas de corte quebraram e a ferramenta que as mesmas eram fixadas travou.

O pessoal da manutenção foi chamado, mas nada poderia ser feito e a produção parou, pois, as peças que eram cortadas ali eram de extrema necessidade para montagem de uma da torre. No momento todos os funcionários da manutenção foram redirecionados para guilhotina, todos os demais serviços teriam que esperar parados, inacabados por tempo indeterminado.

Iniciou-se então a análise para descobrir como seria executado o serviço.

Agora o responsável pela produção não apareceu, apenas o pessoal da manutenção o único recado era que “Toda produção dependia do que fosse feito e resolvido”, dessa forma o pessoal planejou rapidamente em emergência:

a) Destravar a ferramenta e as duas facas quebradas, ligadas ao sistema hidráulico;

b) Revisar o funcionamento por PLC do sistema hidráulico;

c) Desmontar a traseira da máquina para ter acesso a troca das facas;

d) Jogo de facas reserva no almoxarifado;

e) Revisão do painel elétrico, e os acionamentos eletrônicos no painel.

Assim que fora estipulado um cronograma de ações emergenciais o mais complicado seria o destravar a ferramenta e duas facas quebradas depois de nove horas a equipe conseguiu destravar o equipamento, mas foi necessário a desmontagem de uma parte do hidráulico, devido às normas trabalhistas os funcionários apenas poderiam fazer duas horas extras. No início do segundo dia, foi iniciado a montagem da parte hidráulica, enquanto os demais trabalhavam na desmontagem traseira os eletricistas faziam a revisão do quadro elétrico e do painel, mas algum detalhe seria necessário estar com tudo pronto para testar.

Figura 6 – Guilhotina Gasparinni 6,0 metros, traseira.

Fonte: Gasparinni, 2018

Roda traseira teve que ser desmontada para dar acesso a fixação das facas, ao desmontar as chapas de encosto o pessoal deve marcar cada peça e seu devido lugar de reposição.

Cada faca tinha 100 x 35 x 2000 mm e pesava 65 quilos cada uma, era um jogo de seis réguas com os dois lados afiados.

Figura 7 – Jogo de facas para Guilhotina

Fonte: Gasparinni, 2018

Para troca desse jogo de facas é necessária uma equipe de quatro funcionários sendo dois na traseira e dois na parte da frente para soltar os parafusos de fixação, a equipe fez a retirada e a montagem da parte de cima primeiro, mas foram fixadas as facas sem o torque necessário recomendado pelo fabricante da máquina, o jogo de baixo também fora trocado em seguida foi dado torque conforme indicação do fabricante da guilhotina. Depois foi montada a parte traseira por uma equipe e a frontal por outra, por final da montagem instalaram a proteção por fim fizeram a regulagem das facas, o acionamento e o comando para finalizar a intervenção foram feitos alguns testes de corte e algumas regulagens foram definidas.

Em um levantamento geral o gestor da produção foi responsabilizado pelo erro que cometeu, pois, os custos dessa parada não planejada foram quatro vezes maiores, quanto a parada programada que tinha para guilhotina, pois cinco máquinas ficaram paradas, pois, os técnicos foram remanejados, as facas quebradas e os respectivos jogos não podem ser reaproveitados, fora a produção atrasada. Resumindo de uma forma bastante eficiente, toda operação planejada deve ser recebida de uma forma geral, desde a diretoria até a limpeza.

6. CONCLUSÃO

A manutenção é e tem um importante cenário dentro de qualquer empresa, está mais que confirmado, como pudemos analisar neste trabalho de todos exemplos descritos 100% deles é direcionado ao valor final do produto produzido dentro da indústria.

Toda e qualquer informação sobre as máquinas e os equipamentos devem ser usados para melhoria em cada intervenção, a antecipação de uma quebra pode resultar em benefícios financeiros para a empresa, onde todos podem ganhar com os sucessos atingidos e aplicados pela manutenção.

O material comercializado no mercado nacional e internacional, e em tempos de crise econômica que aflige não só no Brasil, mas de um modo geral no mundo inteiro, cada minuto que o setor puder administrar a redução e programar suas atuações e melhorar os valores gastos com a manutenção, todas as intervenções devem ser controladas e planejadas da forma que um esclarecimento visual aberto para todos os interessados deve ser de fácil acesso, assim, todos caminham no mesmo sentido e vão trabalhar pelo mesmo objetivo, sabendo o que deve ser feito e onde podem chegar.

LISTA DE ABREVIATURAS

CM: Custo de Materiais

HE/HT: Horas Extras / Horas Trabalhadas

IMF: Custo Total da Manutenção por Faturamento

MO: Custo da Mão-de-Obra

MP: Manutenção Preventiva

MTBF: Tempo Médio Entre Falhas

MTTR: Tempo Médio Entre Reparos

PPCM: Planejamento, Programação e Controle da Manutenção

TPM: Manutenção Produtiva Total

REFERÊNCIAS

AMARAL, F. A gestão da manutenção na indústria. 1 ed. São Paulo: Lidel –Zamboni, 2016.

BÍBLIA. A Bíblia Sagrada: Antigo e Novo Testamento. Brasília: Sociedade Bíblia do Brasil, 1969.

GASPARINNI. Guilhotina Gasparinni 6 metros. 2018. Disponível em: <http://site.gasparini.ind.br.plumeria.arvixe.com/Home/Guilhotina/1>. Acesso em 23 out 2018.

MORTELARI, D.; SIQUEIRA, K.; PIZZATI, N. O RCM. 2 ed. São Paulo: RG editores, 2018.

RIBEIRO, H. A Bíblia do TPM. 1 ed. São Paulo: PDCA, 2014.

RIBEIRO, H. Guia de implantação do 5s. 3 ed. São Paulo: PDCA, 2010.

TECLUB. Organograma funcional da manutenção. 2017. Disponível em: <http://teclub.com.br/2017/07/29/o-que-e-manutencao-industrial-de-maquinas-equipamentos/>. Acesso em 19 set. 2018.

ZEN, M. O fator humano na manutenção. 1 ed. São Paulo: Qualitymark, 2004.