REGISTRO DOI: 10.5281/zenodo.10011881

Hitchely Gomes Dias1

Luís Rosas2

RESUMO

As locomotivas ao longo do tempo sofreram diversas modificações a fim de tornarem mais eficazes. Evoluíram desde a primeira máquina a vapor as atuais diesel-elétricas, junto com elas tivemos o desenvolvimento de construção das ferrovias no Brasil e em todo o mundo.

As locomotivas diesel-elétricas com motores de tração de corrente contínua funcionam basicamente, em tração, seguindo este principio: um grande motor diesel aciona um gerador de energia elétrica trifásico, a energia então gerada é retificada e após passar por um controle de chaves é distribuída aos motores de tração (tensão continua) que realmente são acoplados aos rodeiros das máquinas que por sua vez irá traciona-la. O controle de velocidade e torque é feito pela variação dos níveis de velocidade do motor diesel e intensidade de excitação dos campos do gerador.

Durante a frenagem toda a energia desenvolvida para desacelerar a maquina e manter sua velocidade é dissipada em um banco de resistências.

As Locomotivas do tipo AC (Ex: AC – 44i) tem basicamente as mesmas características de um tipo C (Ex C – 38), porém possui motores de tração de corrente alternada. A energia gerada pelo gerador é ainda retificada em um banco de retificadores, mas agora é transmitida para um grupo de IGBTs (de papel semelhante a um inversor de freqüências), essa energia torna-se novamente alternada e tem então freqüência e amplitude facilmente controladas para o acionamento dos motores de tração.

Pela sua grande aplicação no transporte de cargas, a locomotiva é um grande produto de comercialização no mundo inteiro. E o Brasil se torna cada vez mais um excelente fornecedor de tal produto.

1-INTRODUÇÃO

A Revolução Industrial, que se processou na Europa e principalmente na Inglaterra a partir do século XIX, surgiu quando os meios de produção, até então dispersos em pequenas manufaturas, foram concentrados em grandes fábricas, como decorrência do emprego da máquina na produção de mercadorias. Numerosos inventos, surgidos no século anterior, permitiram esse surto de progresso. O aumento do volume da produção de mercadorias e a necessidade de transportá-las, com rapidez, para os mercados consumidores, foi o contexto que motivou a criação da intrigantes locomotiva e daí sua contínua evolução.

Essa pesquisa tem como objetivo esclarecer como os princípios da elétrica que se aplicam em todo o funcionamento da locomotiva. Esclarecendo como toda a teoria elétrica é aplicável e verdadeiramente real.

Neste estudo será tratado um comparativo entre as locomotivas CC e as Locomotivas AC, destacando as transformações de energia ocorridas (mecânica-elétrica-mecânica), tipo de motor utilizado, suas interligações e quadrantes de operação, bem como os ocasionais defeitos e a forma que são tratados.

Para a apresentação do tema foram tomados os cuidados de apresentar a matéria de modo claro, com uma linguagem próxima a de um aluno, na tentativa de motivar o estudo e apreço pelos sistemas de potência aplicados.

As locomotivas diesel-elétricas CC funcionam basicamente, em tração, seguindo este principio: um grande motor diesel aciona um gerador de energia elétrica trifásica , a energia então gerada é retificada e após passar por um controle de chaves é distribuída aos motores de tensão continua que realmente são acoplados aos rodeiros das máquinas que por sua vez irá traciona-la. O controle de velocidade e torque é feito pela variação dos níveis de velocidade do motor diesel e intensidade de excitação dos campos do gerador. Durante a frenagem toda a energia desenvolvida para desacelerar a máquina e manter sua velocidade é dissipada em um banco de resistências.

As locomotivas diesel-elétricas AC diferem das CC, pela tração por motores de corrente alternada e controle de torque e velocidade exercido por um conversor AC – AC através da variação da amplitude e freqüência da tensão alternada. O motor AC é mais compacto e mais robusto que um CC, o que representa um ganho em potência para um mesmo espaço e uma diminuição na apresentação de defeitos. Tem-se uma locomotiva com maior qualidade.

Pela sua grande aplicação no transporte de cargas, a locomotiva é um grande produto de comercialização no mundo inteiro. E o Brasil se torna cada vez mais um excelente fornecedor de tal produto.

2-EVOLUÇÃO DAS LOCOMOTIVAS

2.1-Locomotiva a vapor

No ano de 1680, Newton fez a descrição de um aparelho que podia mover um veículo com a força expansiva do vapor, porém nem ele nem outra pessoa tentou levá-lo a prática. Assim temos Newton apenas como precursor do trem movido pela força do vapor. Em 1768, watt anunciava a possibilidade de aplicar seus motores ao transporte mercantil, fazendo com que a força do vapor atuasse sobre um mecanismo que movesse as rodas do carro.

A primeira locomotiva baseada na força do vapor, apareceu pouco depois, efetivamente em 1769, quando um engenheiro militar de nome Cugnot começou a construir uma locomotiva de sua invenção. Muitos obstáculos teve de vencer Cugnot, e foi ele mesmo quem teve de dirigir sua primeira locomotiva; depois de muitas tentativas abandonou o seu intento.

Em 1772, Oliver Evans construiu uma locomotiva, vendo-se obrigado a desistir da mesma forma que seu antecessor.

Em 1784, Murdoch, ajudante de Walt, idealiza uma máquina essencialmente formada por uma caldeira de grandes dimensões; quase simultaneamente Trevithik trabalha na mesma empreendimento; porém, a complexidade de seu mecanismo tornou impossível a sua aplicação.

Figura 1 – Blucher

Somente em1815 é que o problema do trem a vapor foi resolvido em definitivo, quando Jorge Stephenson, nascido na Inglaterra, construiu o primeiro trem a vapor, conhecido pelo nome de Blucher (veja figura 1), que foi experimentado sobre trilhos baseando-se no apoio da roda lisa sobre o trilho liso. Este trem teve resultados satisfatórios e foi considerado a primeira máquina a vapor universal, adaptada para transporte de passageiros e de carga.

No entanto, a data marcante da história das ferrovias foi o dia 27 de setembro de 1825, quando a “Locomotion” (veja figura 2) correu, entre Darlington e Stockton, num percurso de 51 km, transportando 600 passageiros e 60 toneladas de cargas. Outra locomotiva Stephenson, a “Rocket”(veja figura 3), ganhou um concurso, instituído pelos donos da E. F. Liverpool-Manchester, ao desenvolver 47 km por hora, recebendo um prêmio de 500 libras. O que caracterizou a “Rocket” foi a utilização, pela primeira vez, da caldeira tubular e do escapamento do vapor pela chaminé, proporcionando equilíbrio entre o consumo e a produção de vapor.

Figura 2 – Locomotion

Figura 3 – Rocket

Mathias Willian Baldwin (1796 – 1866), construiu a locomotiva “Ironside”, que circulou em 1838, e a série “Mikado” para as ferrovias japonesas. Sua fábrica “Baldwin Locomotive Works”, fundada em 1831, iniciou a exportação de locomotivas em 1838.

A primeira locomotiva “Baldwin” chegou ao Brasil em 1862.

2.2- A Locomotiva Diesel

Ao escrever sua obra “Teoria e Construção de um Motor Térmico Racional”, o engenheiro Rudolf Diesel, nascido em Paris em 1858, estava assinalando um marco muito importante na evolução das estradas de ferro: a utilização da tração diesel. Na Alemanha, ele requereu e conseguiu a patente do motor a combustão interna conhecida como diesel. Seu invento foi comercializado com as fábricas MAN e KRUPP para produção em escala. Em 1900, Rudolf Diesel foi aos Estados Unidos negociar suas patentes. O motor passou a ser utilizado, pouco depois, nas indústrias nascentes como gerador de energia e, mais tarde, nos barcos, navios, locomotivas e caminhões.

O motor diesel foi empregado, pela primeira vez, nas ferrovias, em 1925, numa locomotiva de manobras da Central Railroad de Nova Jersey. Nove anos depois, ele foi utilizado no novo trem de passageiros “Zephir” e, em 1941, no transporte de cargas na Ferrovia Santa Fé, EUA.

2.3 – Locomotiva Elétrica

A primeira locomotiva elétrica foi desenhada pelo alemão Siemens, em 1879. Logo depois o norte-americano T.Ã. Édison (fundador da General Eletric) fazia uma exibição de seu carro elétrico.

As locomotivas elétricas pesavam noventa toneladas e podiam deslocar mil e setecentas toneladas no trajeto subterrâneo da cidade de Baltimore. Eletrificaram-se depois diversas linhas, com o que o serviço de transportes melhorou enormemente. A instalação da tração elétrica apresenta dificuldades técnicas sendo, porém, muito mais vantajosa do que a tração vapor.

Durante a realização da Exposição industrial de Berlim, em 1879, uma locomotiva elétrica circulou pela primeira vez. Foi criada pelo engenheiro alemão Werner Von Siemens (1816 – 1892) e seu trabalho possibilitou a utilização da tração elétrica nas ferrovias.

Com o passar do tempo, novas descobertas foram introduzidas na produção de locomotivas e o transporte ferroviário se popularizou em todo o mundo.

Figura 4 – Exemplo de uma locomotiva elétrica

3- TRANSPORTE FERROVIÁRIO NO BRASIL

No Brasil, a chegada de D. João VI, a abertura dos portos, o incremento do comércio e a necessidade de aproveitar os recursos existentes condicionaram o surgimento das estradas de ferro. A primeira tentativa foi no Governo Regente Feijó, em 1835, sem resultados concretos, entretanto.

A viação férrea começou a existir em 1852, quando Irineu Evangelista de Souza, (1813 -1889), mais tarde Barão de Mauá, recebeu o privilégio do Governo Imperial para construção e exploração de uma ferrovia entre a Praia da Estrela, na Baía da Guanabara, e a raiz da Serra de Petrópolis. A primeira seção, de 14,5 km, foi inaugurada por D. Pedro II, no dia 30 de abril de 1854. O primeiro trem da E. F. Mauá foi tracionado pela locomotiva “Baroneza”, construída na Inglaterra por William Fair Barin & Sons, em 1852.

A segunda ferrovia inaugurada no Brasil foi a Recife – São Francisco, no dia 9 de fevereiro de 1858. No mesmo ano, no dia 29 de março, era inaugurada a Estrada de Ferro D. Pedro com a extensão de 48 km, entre Campo da Aclamação e a localidade de Queimados, na Província do Rio de Janeiro. Seu material rodante consistia, na época, em 10 locomotivas, 40 carros para passageiros de primeira classe, e 100 vagões de diversos tipos. Cristiano Benedito Ottoni (1811-1896) foi seu construtor e primeiro diretor. Em seu relatório, em 1867, ele assinalava a conclusão de 221 km de linhas distribuídas por três seções e um ramal.

A Estrada de Ferro D. Pedro II, através do trabalho dinâmico de seus operários e técnicos, transformou-se, mais tarde (1889) na Estrada de Ferro Central do Brasil, um dos principais eixos de desenvolvimento de nosso País. Desde a ação pioneira do Barão de Mauá e de Cristiano Benedito Ottoni, muitos vultos célebres passaram pela ferrovia.Entre outros, a figura de André Gustavo Paulo de Frontin ( 1860-1933) que realizou grandes obras, entre as quais a duplicação das linhas na Serra do Mar. Foi por duas vezes diretor da Estrada nos períodos 1896-97 e 1910-14.

A tração elétrica no Brasil foi empregada pela primeira vez num bonde da Companhia Ferro Carril do Jardim Botânico, que circulou no dia 8 de outubro de 1892, entre o Teatro Lírico, na Cinelândia, e a Rua Dois de Dezembro, no Catete.

Assinale-se, ainda, a figura do Engenheiro Adel Pinto, criador do sistema de licenciamento eletro-mecânico, conhecido como bloco Adel.

Outra figura marcante foi a de Francisco Pereira Passos (1836-1913), construtor de vários trechos da ferrovia e da E.F. Santos a Jundiaí.

Quinze anos após a inauguração da Estrada de Ferro D. Pedro II, havia no Brasil as seguintes ferrovias: E. F. D. Pedro II, com 363,4 km; E. F. Recife ao São Francisco, com 124,9 km; E. F. da Bahia ao São Francisco, com 123,5 km; E. F. Santos a Jundiaí, com 139,6 km; E. F. de Cantagalo, com 83,9 km; E. F. Paulista, com 44 km, E. F. Itaúna com 70 km; E. F. Valenciana, com 25 km; E. F. Campos – São Sebastião, com 19,9 km e a mais antiga e menor, E. F. Mauá, com 17,5 km. Após o fim da guerra do Paraguai, a partir de 1873, ocorreu um apreciável desenvolvimento ferroviário no País. Em 1889, ao ser proclamada a República, o total de linhas construídas atingia 9.538 km.

Um dos fatos mais importantes na história do desenvolvimento da ferrovia no Brasil foi a ligação Rio-São Paulo, unindo as duas mais importantes cidades do País. Ela se realizou no dia 8 de julho de 1877, na cidade de Cachoeira Paulista, quando os trilhos da Estrada de Ferro São Paulo, inaugurada em 1867, se unificaram com os da E. F. D. Pedro II.

Em 1941, foi planejada a remodelação e modernização do ramal Rio-São Paulo. As obras foram levadas a efeito pela REDE FERROVIÁRIA FEDERAL S. A. a partir de 1967, com a construção de treze variantes.

A partir de 1910, houve um grande desenvolvimento das ferrovias brasileiras, com a integração de vários Estados. Entre 1911 e 1916, foram construídos 5.180 quilômetros de linhas. Outro marco importante na história de nossas ferrovias foi a criação da REDE FERROVIÁRIA FEDERAL S. A. em 1957, congregando e inicialmente, 18 estradas de ferro. A REDE FERROVIÁRIA FEDERAL S. A., que já operou com 24.132 km de extensão, (80% do total das linhas ferroviárias do Brasil), dos quais 1.053 eletrificados serviram quatro das cinco regiões fisiográficas do Brasil, estendendo-se do Maranhão ao Rio Grande do Sul e do Rio de Janeiro a Mato Grosso. A R. F. F. S. A. interligou, também, com a Bolívia através de Corumbá, Mato Grosso, em direção a Santa Cruz de la Sierra, com a Argentina, através de Uruguaiana, Rio Grande do Sul, e com o Uruguai através de Omaraí, Livramento e Jaguarão, no Rio Grande do Sul.

4- A LOCOMOTIVA DIESEL-ELÉTRICA

Após o fim da Segunda Guerra Mundial, as locomotivas diesel e diesel-elétricas foram substituindo, em todo o mundo, as locomotivas a vapor. Mesmo assim, em 1965, 65% das locomotivas existentes eram ainda acionadas a vapor. Hoje ,no entanto, quase não se vê mais as máquinas a vapor e as mais utilizadas no transporte de carga são as diesel elétricas.

4.1- Princípio de Funcionamento

Como o próprio nome diz, a diesel-elétrica é uma máquina que em sua tração une os princípios da locomotiva diesel e a elétrica.

Ao contrário do que muitos pensam esta locomotiva não é tracionada diretamente pelo seu grande motor diesel.

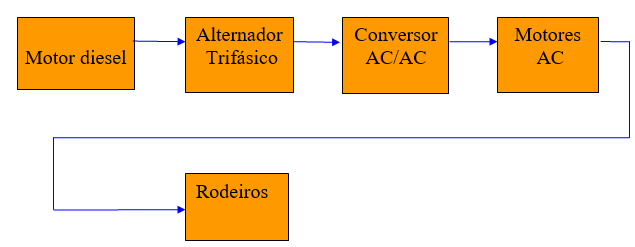

Na Locomotiva AC, o motor diesel é acoplado a um gerador de tensão alternada trifásica que fornece grandes níveis de energia elétrica. Essa energia passa por um conversor AC/AC e nesse momento pode ter amplitude e freqüência da tensão muito bem controlados para que possa alimentar os motores AC que realmente tracionam a máquina, por estarem acoplados aos rodeiros.

Figura 5 – Diagrama esquemático básico para processo de tração da locomotiva AC

A figura 5 mostra o diagrama de blocos para explicar o processo de tração, cada um destes blocos estão conectados diretamente um ao outro, quer elétrica ou mecanicamente, e dependem do bom funcionamento do seu antecessor para transmitir a energia na seqüência estabelecida pelos blocos.

A primeira flecha do sistema indica que a energia mecânica do motor diesel, o primeiro bloco do sistema, esta sendo aplicada ao alternador trifásico, o segundo bloco, na forma de energia cinética. Ao transformar esta energia cinética em elétrica, o alternador a transfere para o próximo bloco, na forma elétrica, simbolizado pela segunda flecha. O terceiro bloco representa o Conversor AC/AC que torna possível um bom controle dessa energia. Isto é necessário porque no memento de arrancada da locomotiva ela precisa que os motores tenham alto torque e baixa velocidade e outro tipo de controlador (como exemplo: um à base de triacs), nessas condições, danificaria os motores. O próximo bloco são motores de tensão alternada, que transformarão esta energia elétrica em energia mecânica para ser repassada aos rodeiros e ocasionar o movimento da locomotiva. Neste momento ele estará dotado de energia cinética.

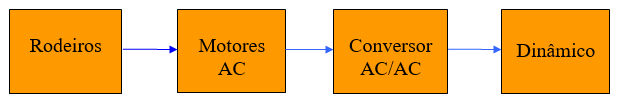

Para processo de frenagem acontece transformações de energia baseadas nos mesmos princípios. O diagrama de blocos abaixo demonstra a seqüência da transferência de energia durante a frenagem.

Figura 6 – Diagrama de blocos para explicar processo de frenagem.

Na figura 6, o primeiro bloco é responsável pela transformação da energia cinética em mecânica. A primeira seta mostra a transferência desta energia para os motores AC. O segundo bloco transformará a energia mecânica em elétrica. O próximo bloco é responsável por direcionar e controlar a energia gerada pelos motores AC para o último bloco para o mesmo transforma-la em energia térmica e então ser dissipada. O controle da energia é necessário para definir a intensidade da frenagem.

5- SISTEMA DE TRAÇÃO

5.1 – O Alternador

Para se transformar a energia mecânica em energia elétrica utiliza-se do fenômeno da indução eletromagnética que ocorre quando um condutor se encontra mergulhado em um campo magnético variável.

A tensão gerada em um condutor que se movimenta em um campo magnético ß é dado por:

e = ß l v senα ( equação 1 )

Onde ß é a densidade do campo magnético dado em wb/m² ou tesla, l é o comprimento do condutor em metros, v é a velocidade que este condutor desenvolve em m/s e αé o ângulo que o vetor velocidade faz com o vetor campo magnético, dado em radianos. As três grandezas (ß,v,e) são perpendiculares entre si.

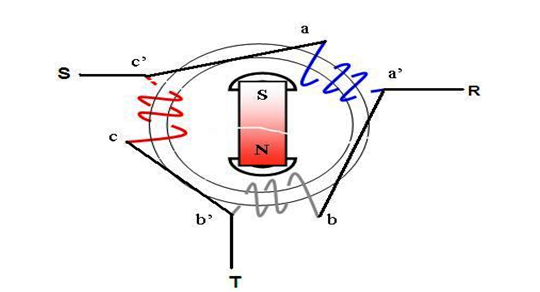

Figura 7 – Modelo elementar de um gerador trifásico ligado em delta.

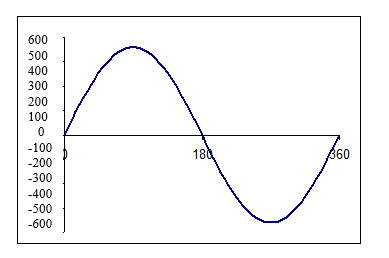

A equação 1 mostra que a energia elétrica gerada “e” por um condutor, denominada de fase, é uma função diretamente relacionada ao seno, portanto a curva da tensão x tempo é uma senóide conforme ilustrará a figura 8. Diante disto que o primeiro componente do sistema de tração transforma energia mecânica em elétrica alternada, daí o seu nome – alternador.

Como l é constante, percebe-se que o nível de tensão dessa relação intervém de forma ordenada nessas duas variáveis para controlar os níveis de energia elétrica gerada no sistema e consequentemente a potência desenvolvida pela locomotiva.

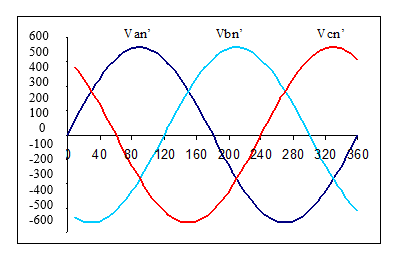

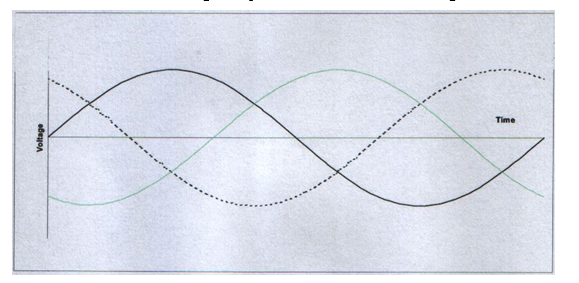

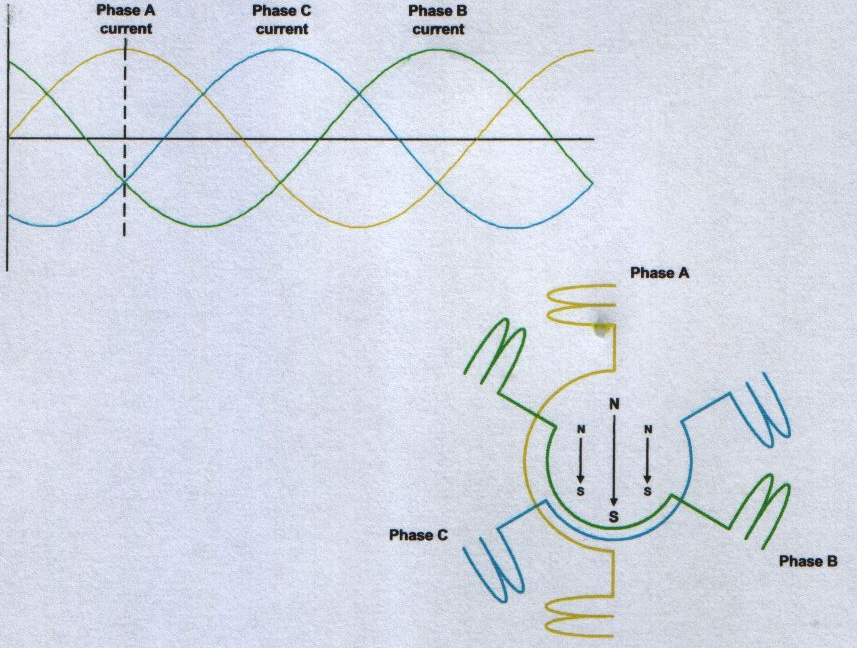

Não existe apenas um condutor imerso no seu campo magnético transformando energia mecânica em elétrica como a esboçada na figura 7, mas um conjunto de condutores denominados de bobinas, que também sofrem os mesmos efeitos físicos tratados. Assim sendo há um conjunto de tensões geradas por essas bobinas que se encontram distribuídas geometricamente ao longo da circunferência da armadura do alternador, com um espaçamento de 120 graus entre si. Pelo fato de estarem assim espaçadas há a formação de três fases de energia também defasadas de 120 graus, conforme ilustra figura 9. Com esta defasagem, tem-se um gerador trifásico.

Como o que se deseja é transmitir a diferença de potencial gerada até o ponto de consumo, não há necessidade de ser levar os seis terminais do gerador (a,a’,b,b’,c,c’) até a carga ( um par por fase). Os geradores são conectados de forma que a energia gerada possa ser transmitida por três cabos, no caso de configuração em delta, ou quatro cabos para configuração em estrela. Para a maioria das locomotivas usa-se a configuração em delta, pois gera maior corrente de linha, em relação a estrela, proporcionando maior torque aos motores para uma mesma potência. Porém locomotivas mais antigas possuíam o chamado: contator AS, ou “contator de faixa ampliada”. O alternador, no momento de baixa velocidade e alto torque da locomotiva, funcionava na configuração estrela, e o contator AS mudava esta para delta, no momento de alta velocidade e baixo torque, a fim de diminuir a corrente nos cabos de transmissão.

Figura 8 – Forma de onda da força eletromotriz induzida em cada fase

Figura 9 – Representação das três tensões de um sistema trifásico

As tensões entre uma fase e outra são denominadas tensões de fase-fase, sendo iguais em módulo, desde que a quantidade de energia de cada fase desta seja extraída equilibradamente. No sistema sendo considerado não acontece desequilíbrio de fases, porque todos os motores elétricos são alimentados por um único barramento de energia. Mesmo que o sistema que controla o quanto cada motor elétrico realiza de trabalho, para não habilitar que nenhum trabalhe em sobrecarga em caso de patinação de uma das rodas, falhe, o circuito de alimentação em tração sempre enxergará uma carga única para todas as fases.

Os geradores usados nas locomotivas chegam a gerar níveis de energia de até 600 volts com capacidade de corrente de 600 ampères.

Obs.: Acoplado ao mesmo eixo do alternador, está o gerador auxiliar. Este possui as mesmas características daquele, porém tem a função de alimentar todos os circuitos de controle da locomotiva e recarregar suas baterias.

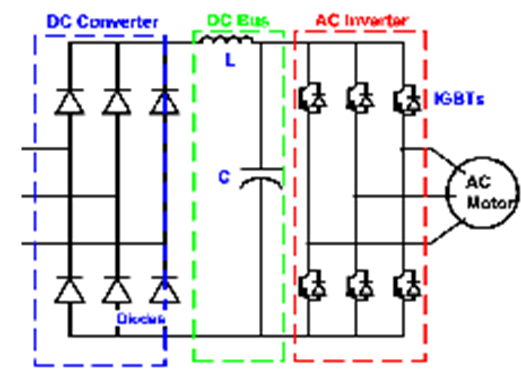

5.2- O Conversor AC/AC

Um Conversor AC/AC (ou inversor de freqüência) é um dispositivo capaz de gerar uma tensão e freqüência trifásicas ajustáveis, com a finalidade de controlar a velocidade de um motor de indução trifásico.

A figura abaixo mostra resumidamente o diagrama em blocos de um inversor de freqüência escalar:

Figura 10 – Diagrama de Bloco Inversor de Frequência Escalar

5.2.1 Seção Retificadora

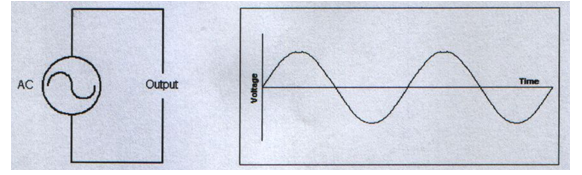

Essa tensão é transferida ao banco retificador, onde 6 diodos irão transformá-la em contínua. O diodo possui a peculiaridade de conduzir corrente elétrica somente em uma direção, dessa forma torna-se possível utilizar apenas a parte positiva ou a negativa da tensão de saída do alternador. A figura abaixo ilustra uma um sinal antes alternado e agora contínuo, na forma de um retificador de meia onda.

Figura 12 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

Figura 13 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

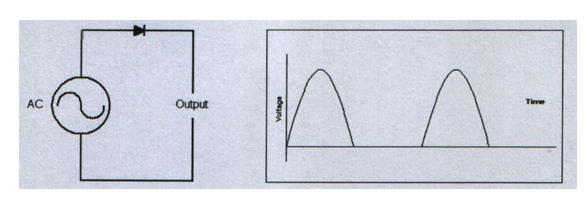

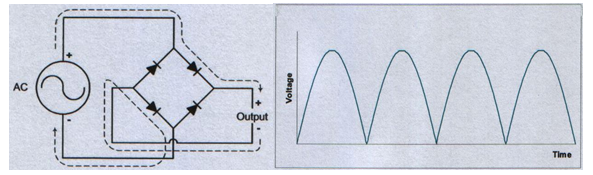

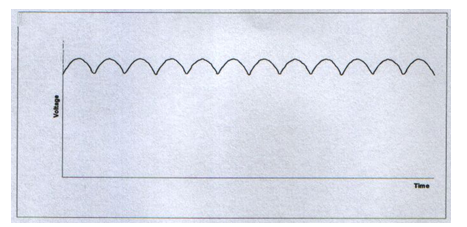

Porém um retificador de meia onda é muito pouco eficiente, por isso e vantajosa a utilização de um retificador de onda completa. Onde cada par de diodos correspondentes conduzem em um semicíclo da onda alternada. Nesta configuração a tensão de saída fica da seguinte forma:

Figura 14 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

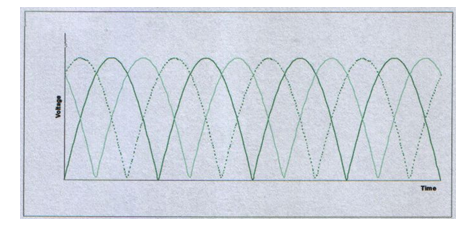

Esta é o modelo de um retificador monofásico e como a tensão de saída do alternador é trifásica, as próximas figuras exibem a forma de onda de saída do retificador de uma locomotiva AC-44i. E para eliminar este riple de tensão utilizam-se capacitores, com isso a tensão torna-se mais suave.

Ondas sobrepostas

Figura 15 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

5.2.2- Seção inversora

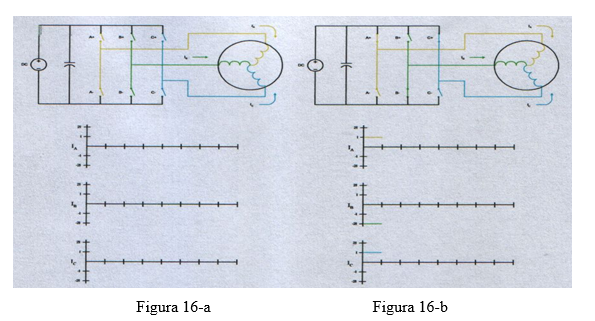

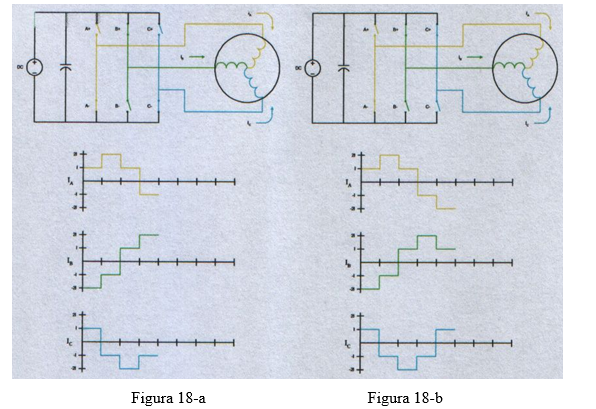

Após a tensão ser transformada em CC, um conjunto de IGBTs Trabalham sob um chaveamento PWM, de forma a alcançar uma tensão alternada. As próximas imagens mostrarão, em seis passos, como se dá o chaveamento.

Na figura 16-a , todas as chaves estão abertas e nenhuma corrente circula pela carga.

A seqüência de 6 passos inicia-se à partir da figura 10-b, onde as chaves: A+, B- e C+

Estão fechadas. A corrente assim circula entrando nos enrolamentos das fases A e C e saído na fase B. Sendo Ib = Ia + Ic.

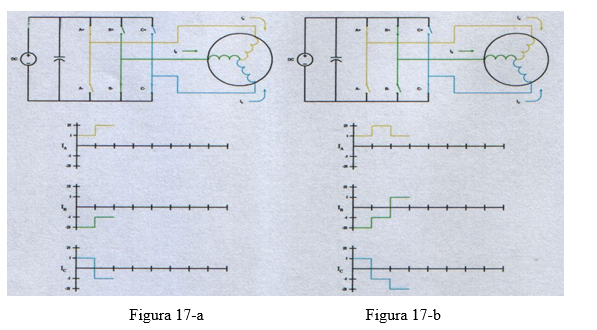

A Figura 17-a mostra o inversor realizando seu primeiro passo do processo de inversão, quando C+ abre e C-. Isso faz com que a corrente Ic mude de sentido e as outras alterem eu módulo. Por segurança, C+ deve abrir antes eu C- feche, evitando assim um curto circuito.

A próxima figura, 17-b, mostra que B- abre e B+ fecha. Agora a corrente Ib é invertida. Ic agora é a corrente máxima e vale: Ic = Ia + Ib

Figura 17 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

A figura 18-a exibe que A+ abre e A- fecha. Neste momento Ia tem seu ciclo completo e dentro dos próximos passos, as outras correntes também terão.

No quarto passo, mostrado pela figura 18-b, a corrente Ic inverte seu sentido novamente, enquanto mais uma vez as correntes Ia e Ib alteram seu valor.

Figura 18 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

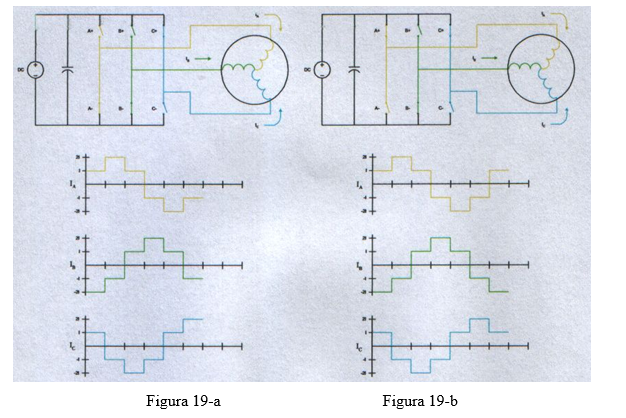

Agora, pela Figura 19-a, é possível observar o passo 5 da seqüência de chaveamento, quando a chave da fase B se altera novamente. Isto causa outra alteração no sentido da corrente na fase B.

O sexto passo é perfeitamente exposto na Figura 19-b, passo este que finaliza o processo de inversão, produzindo um ciclo completo CA em cada uma das três fases. Neste caso, as chaves da fase A mudam de condição causando outra alteração no sentido de corrente da fase A. As correntes agora, em cada uma das fases, estão nas mesmas direções e amplitudes que estavam quando as chaves A+, B- e C+ fecharam-se pela primeira vez.

Figura 19 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

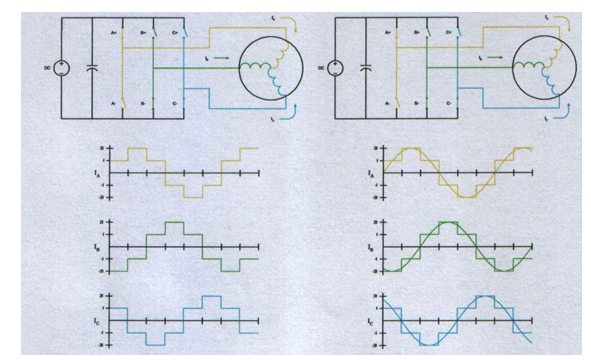

A Figura 20-a mostra como o padrão se repete após o sexto passo, (se comparado com o primeiro, Figura 17-a, é facilmente perceptível que as ondas estão nas mesmas posições), já a Figura 20-b indica com a forma de onda da corrente, que o resultado dos seis passos se aproxima de uma corrente senoidal. Onde cada onda quadrada tem uma onda senoidal tem uma onda senoidal sobreposta à ela.

Figura 20 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

Observe que, na Figura 20-b, a sequência de fase da forma de onda da corrente CA é A-B-C. Usando um diferente padrão de chaveamento durante o processo de inversão, resultara em uma diferente sequência de fase. Nas Figuras 16-a a 20-b, as chaves são alteradas primeiro na fase C, depois na fase B e em seguida na fase A, seguindo esse ciclo. Iniciando o chaveamento fechando primeiro as chaves A+, B+ e C- e em seguida uma alteração na fase B, depois na faz C e então na fase A. A sequência de fase da forma de onda de corrente CA passa a ser A-C-B.

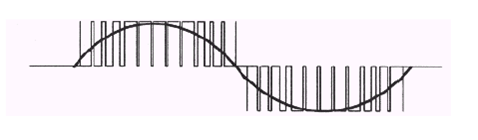

O inversor na locomotiva AC-44i, utiliza este padrão de chaveamento somente quando a ela estiver se movendo em velocidades superiores a 16 Km/h. A locomotiva estando de 0 a 11 Km/h, o inversor emprega um padrão de chaveamento muito mais complexo que este, que é denominado PWM (Pulse With Modulation), processo mais comum em inversores de frequência comerciais. Este chaveamento é feito à amplitude constante e freqüência variável, onde, intervalos de chaveamento maiores combinados a um tempo de chaveamento pequeno, representam baixa corrente e à medida que os intervalos de chaveamento vão de minuindo e o tempo de chaveamento aumentando , a corrente vai formando uma rampa e no final de todo um ciclo, tem-se uma forma de onda de corrente muito próxima à senoidal, conforme apresentado na figura abaixo.

Figura 21 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

Porém, este fato só pode ser concretizado se a carga utilizada for indutiva, como um motor de indução trifásico.

Nas velocidades entre 11 e 16 Km/h, o inversor utiliza uma combinação dos padrões de chaveamento em proporções variáveis.

È necessário observar que, como a locomotiva possui 6 motores de tração, ela necessita de 6 inversores de freqüência, um para cada motor. Porém, além destes inversores, existem outros menores, com a função de alimentar sistemas secundários: como os sopradores (turbinas responsáveis pela refrigeração dos motores de tração, alternador e banco de inversores dos motores de tração).

Todo o controle de chaveamento dos inversores é feito por um painel, localizado na cabine do operador da locomotiva. Este é o CIO (Consolidated Input Output), que pode ser intitulado o “cérebro” da locomotiva, por possuir a maior parte do controle da mesma.

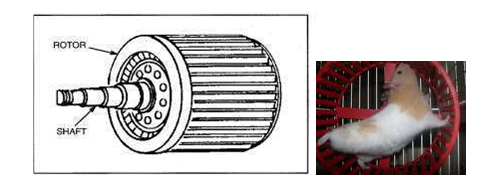

5.3 – Motor de Tração CA

O motor de tração CA utilizado na Locomotiva AC-44i é ilustrado na figura abaixo.

Figura 22 – Motor CA Utilizados em Locomotiva

- Carcaça: Alojamento de aço que suporta os componentes do motor e permite que ele seja acoplado à locomotiva.

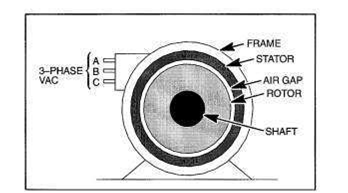

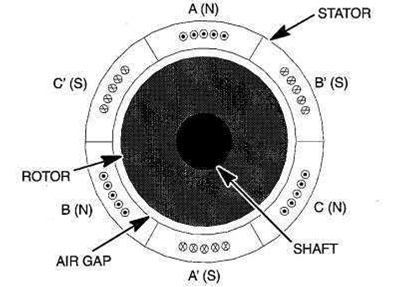

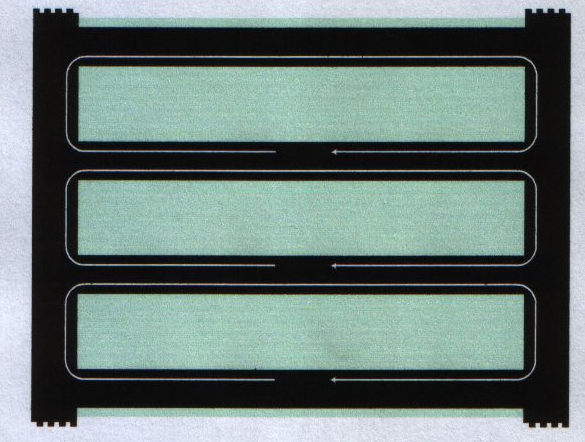

- Estator: Enrolamentos onde a energia trifásica CA é aplicada. As correntes que circulam através destes enrolamentos criam um campo que Indus a energia no rotor. Estes enrolamentos serandados são dispostos em sequência como mostrado na próxima Figura. Iniciando no topo e seguindo no sentido horário, temos o enrolamento da fase A, depois da fase B’ e então a C, A’, B e finalmente a C’.

- Entreferro: Espaço livre entre estator e rotor.

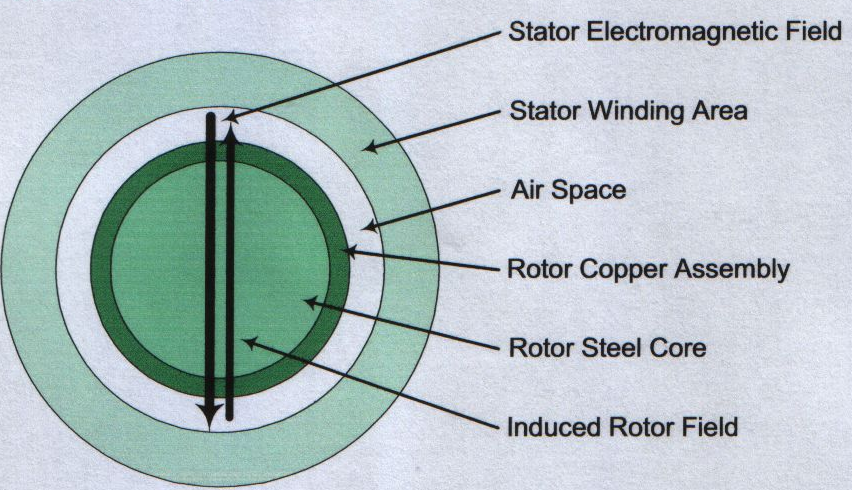

- Rotor: Parte móvel do motor que esta acoplada ao eixo para fornecer movimento à locomotiva. Campos magnéticos são induzidos no rotor para produzir forças de atração que causam o giro do rotor.

- Eixo: Neste motor o eixo possui pinhão integrado, isto evita a soltura do pinhão, como pode ocorrer em outros tipos de motores.

- Cabos de entrada de Tensão trifásica. Ponto de conexão com a saída dos inversores a ser aplicada aos enrolamentos do estator.

Figura 23 – Corte transversal em um motor CA da locomotiva AC-44i

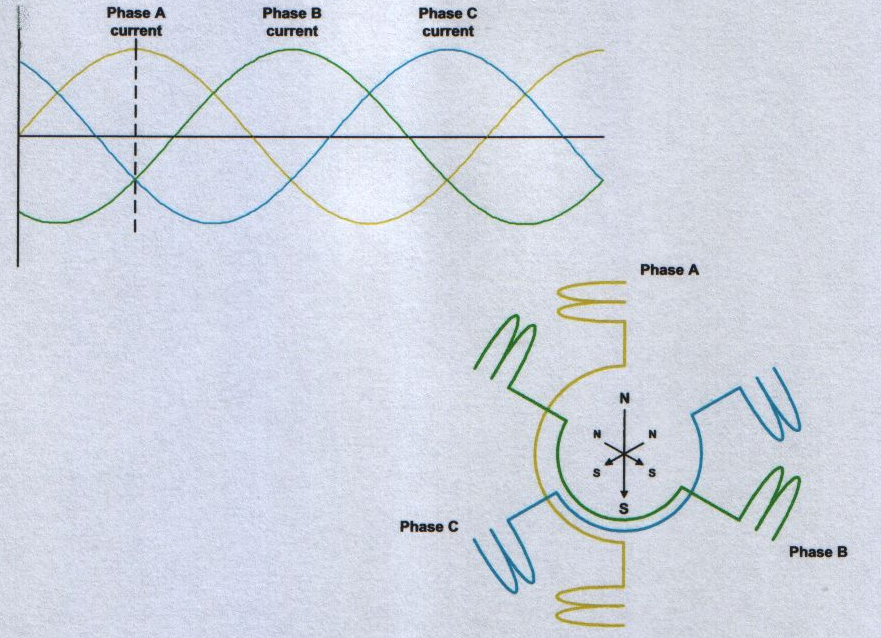

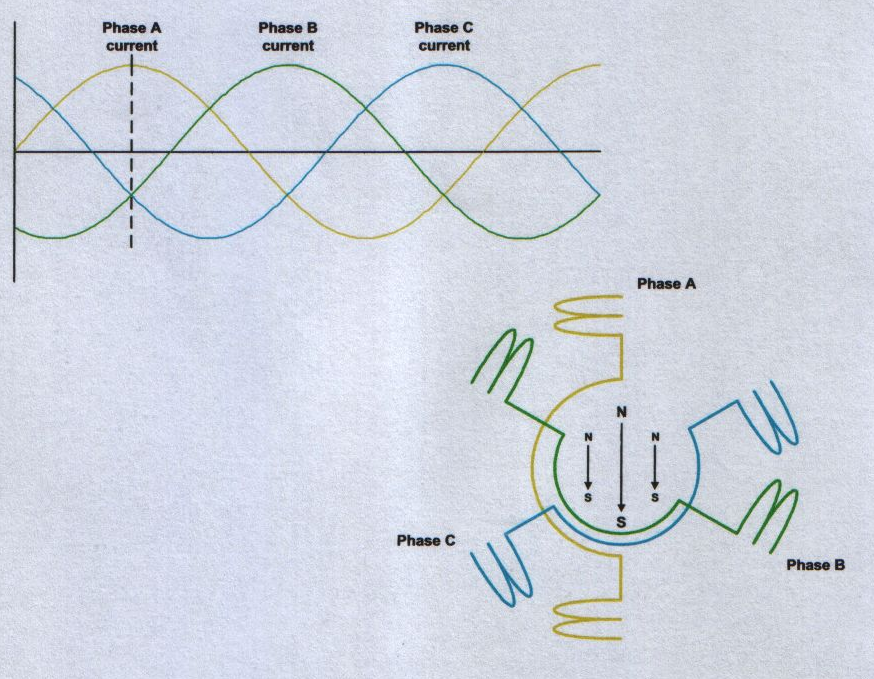

Quando os enrolamentos do estator são excitados por uma corrente trifásica CA, eles produzem campos magnéticos dentro do motor de tração. Estes campos variam a intensidade durante o tempo e induzem corrente alternada no rotor. A soma destes campos resulta em um campo eletromagnético girante dentro do motor.

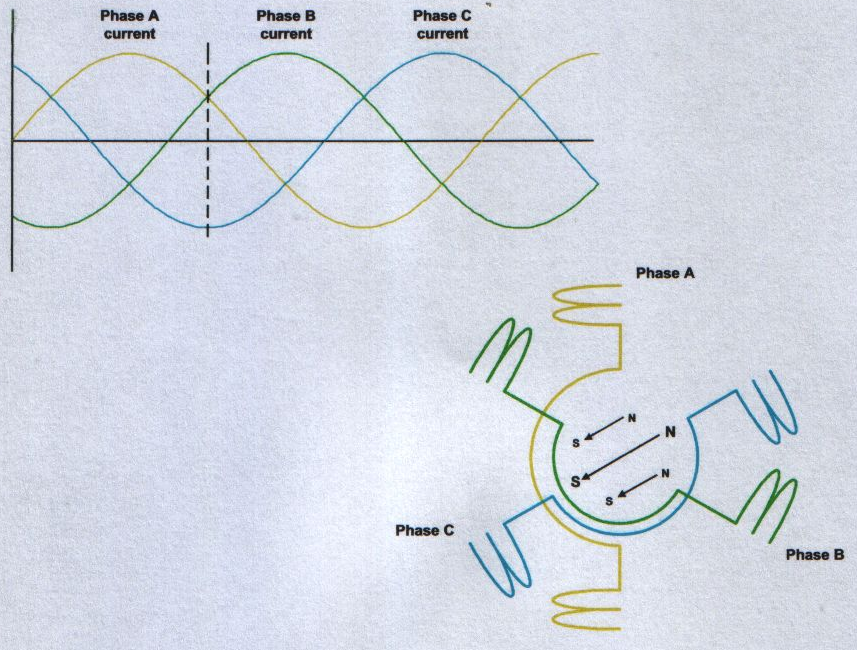

Na figura abaixo está simplificado o enrolamento do estator do motoronde três campos eletromagnéticos estão exatamente onde a linha vertical cruza com uma das tres ondas CA senoidais. Neste momento, a corrente na fase A esta no máximo positivo, enquanto as fases B e C estão negativas em seu valor médio.

Figura 24 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

Os três campos que aparecem cruzados na figura anterior, podem ser combinados e representados como campos orientados na mesma direção, como indica a próxima figura.

Figura 25 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

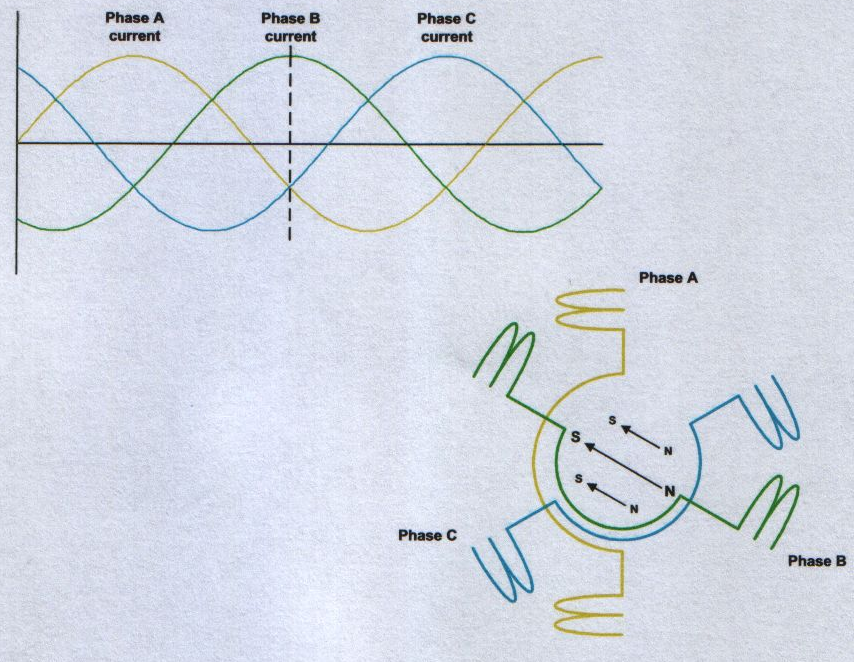

Na figura seguinte, a fase C está no seu valor máximo negativo e as outra em valores médios positivos.

Figura 26 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

Pode-se observar que os campos giraram 60º no sentido horário. Avançando para o ponto onde a fase B está no seu valor máximo positivo, como será ilustrado na próxima figura, percebe-se que o campo girou mais 60º.

Figura 27 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

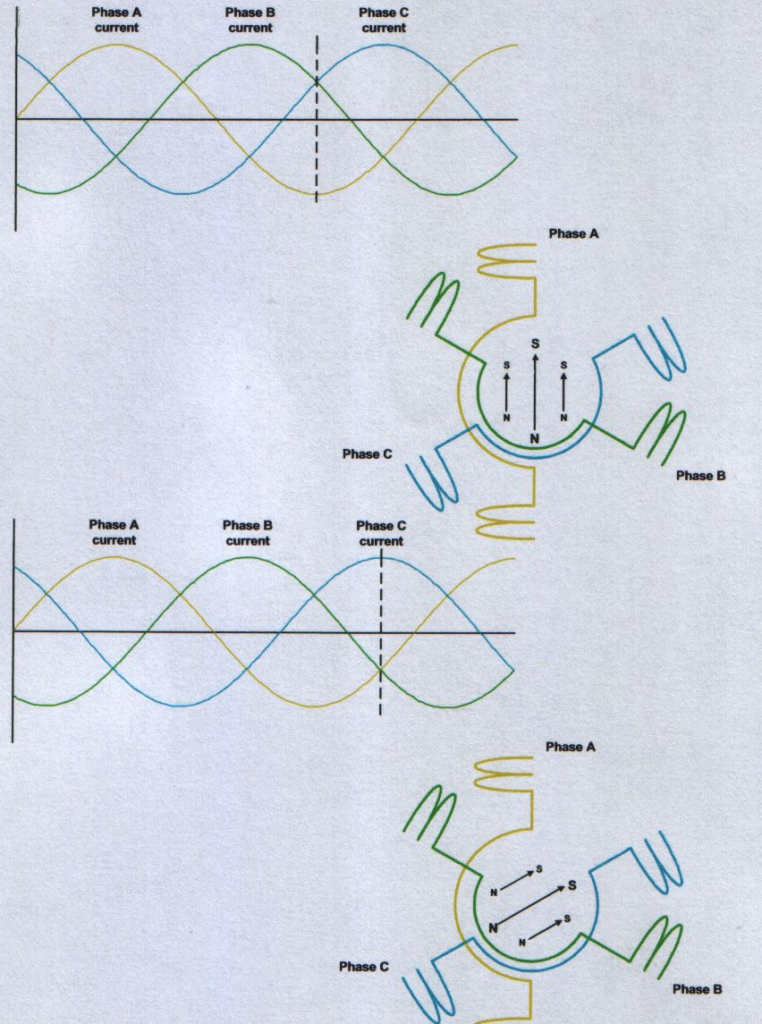

Seguindo para o ponto onde a corrente na fase A está no seu valor máximo negativo, e então para a fase C no seu máximo e finalmente quando a fase B atingir seu valor máximo negativo. As figuras seguintes vão ilustrar esses fatos.

Figura 28 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

Figura 29 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

Em cada um dos três desenhos, enquanto a linha vertical se desloca para a direita (avança no tempo) para definir os diferentes valores das correntes nas fases, a posição dos campos sempre avança 60º no sentido horário. Na ultima figura, duas linhas verticais puderam ser traçadas, isto indica que podemos escolher tanto uma quanto a outra, que a orientação do campo será a mesma. Dessa forma percebe-se que um ciclo de CA foi completado, representando um giro de 360º. Repetindo todo esse ciclo sucessivamente, um campo girante será criado. Porém é necessário ter em mente que este foi um exemplo simplificado do motor CA utilizado na tração das locomotivas, pois na verdade é preciso 3 ciclos CA para se obter uma rotação completa de 360º no campo.

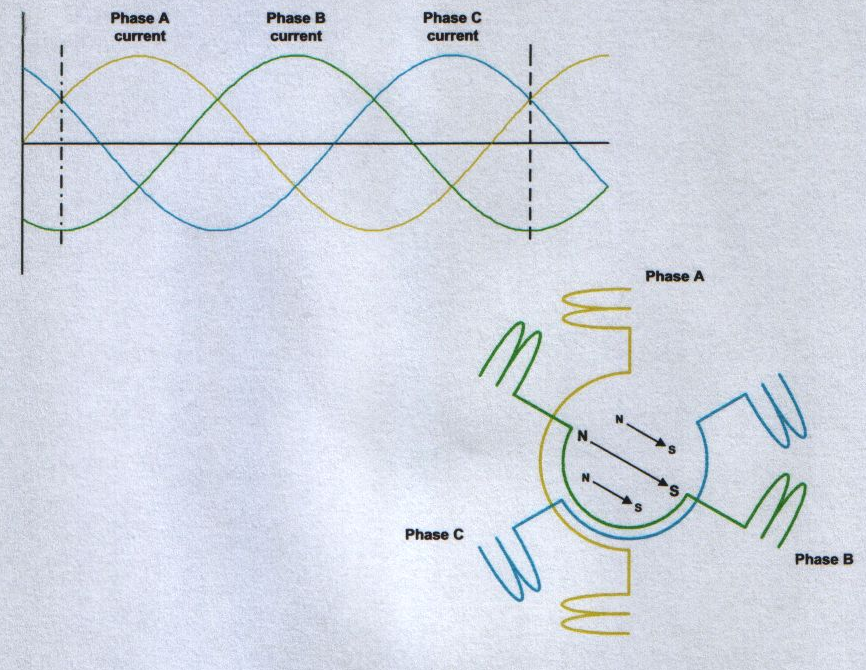

Para obter um giro anti-horário basta inverter a seqüência de fase da corrente, antes exemplificada como A-C-B, agora exibida pelas próximas figuras como A-B-C. Desse forma obtém-se a inversão da direção de deslocamento da locomotiva.

Figura 30 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

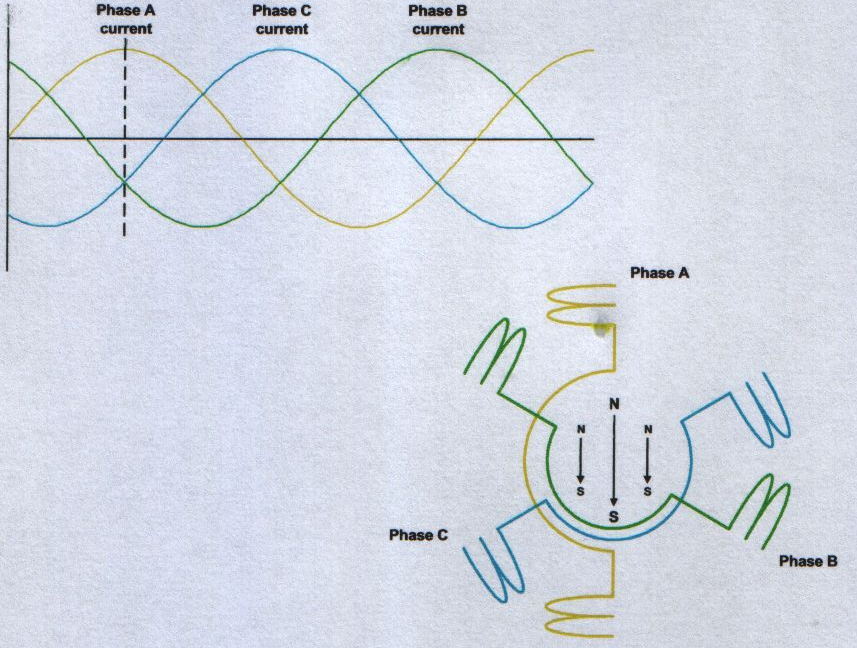

O rotor do motor de tração utilizado, é o do tipo denominado gaiola de esquilo, representado na figura seguinte. É possível observar que ele se parece com a gaiola circular onde esquilos e hamsters se exercitam em laboratórios, por isso a denominação.

Figura 31 – Rotor Motor de Tração comparativo

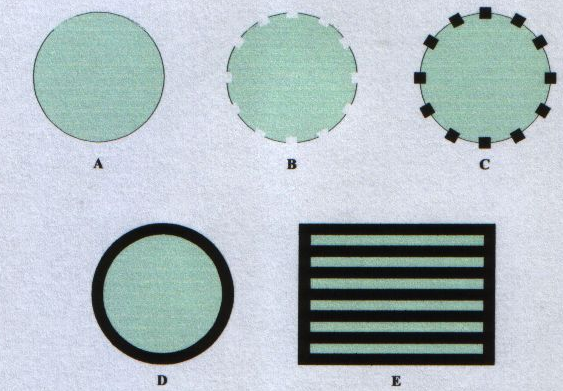

O rotor é um núcleo de cilíndrico de aço (A), com ranhuras abertas ao longo do seu comprimento (B), onde barras de cobre são instaladas sob pressão (C). Então duas peças de cobre no formato de anéis são soldadas nas extremidades das barras (D) até obter-se a montagem completa (E). A próxima figura exibe a montagem.

Figura 32 – Elaborada pelo Autor, (Programa Proteus Design Suite 7.9)

Quando o campo eletromagnético gerado pela corrente trifásica CA circulando nos enrolamentos do estator gira no interior do motor de tração, ele varre cada um dos circuitos condutivos do rotor induzindo nele uma corrente elétrica que circula nesses circuitos. Essas correntes por sua vez induzem um campo eletromagnético que é aproximadamente igual ao que ao campo que as induziu, mas orientado em sentido oposto. Devido a estes campos serem opostos, o campo do rotor é atraído pelo campo do estator e tentar girar, acompanhando-o. Como o campo do rotor é gerado dentro de um circuito de cobre nele, ao acompanhar o campo girante do estator faz girar todo o rotor, devido ao torque aplicado nele. Este torque é responsável pelo giro do motor, que por sua vez gira as rodas da locomotiva, fazendo-a movimentar. A figura abaixo ilustra o processo.

Figura 33 – Corrente induzida no rotor pelo campo magnético do estator

Figura 34 – Ilustração do rotor com os campos eletromagnéticos correspondentes

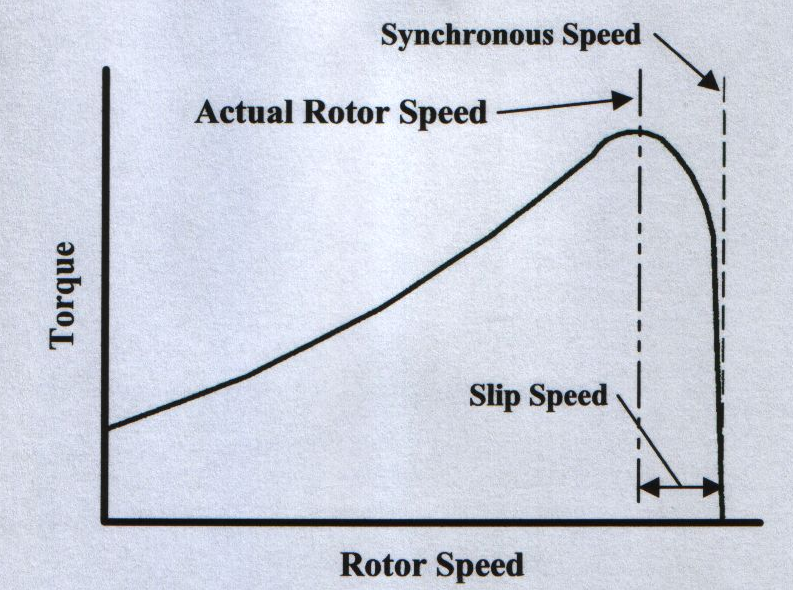

Existe ainda um parâmetro no motor de tração, denominado ESCORREGAMENTO, definido como a diferença entre a velocidade de rotação do campo Eletromagnético produzido pelas correntes nos enrolamentos do estator, chamada de velocidade síncrona, e a velocidade rotacional do rotor. A equação que define a velocidade de escorregamento (ns) é dada por:

ns = n1 – n2 Onde n1 é a velocidade síncrona e n2 é a velocidade do rotor

A porcentagem de escorregamento é definida como: (ns/n1)x100%

Quanto menor for o deslizamento, maior será o rendimento. Porém se o gráfico abaixo for observado, pode-se perceber que o deslizamento é necessário, pois quando o deslizamento tende à zero, o torque também tende a zero. Com isso conclui-se que existe um deslizamento ótimo, ao qual o motor deve se submeter se possível.

Figura 35 – Escorregamento do rotor

6. ARRANQUE DO MOTOR DIESEL

Uma locomotiva modelo CC, como a C-36 (modelo de 1980), possui dois geradores de corrente contínua acopladas ao alternador principal, que têm a função de carregar as baterias e alimentar o sistema de controle da Locomotiva. Porem configurando-os como motores é possível que o motor diesel seja partido através deles, simplesmente ligando-os em série com as baterias da locomotiva.

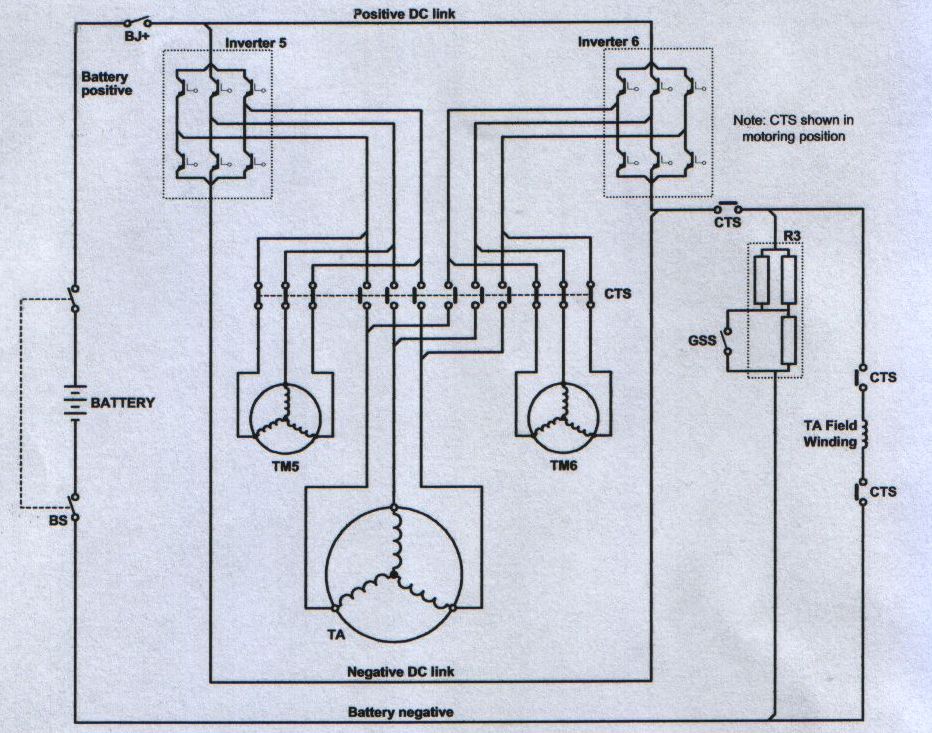

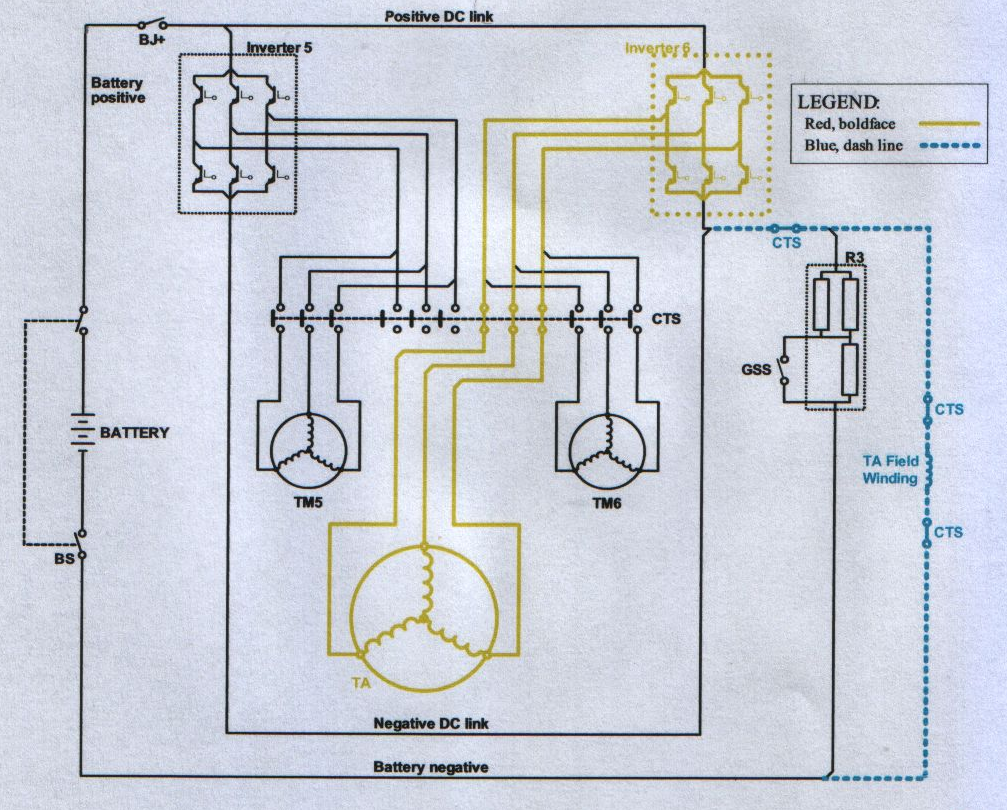

Já a locomotiva modelo AC-44i possui sim um gerador auxiliar, mas de corrente alternada também. Com isso é preciso utilizar de outros artifícios para proporcionar a partida do motor diesel. A imagem abaixo mostra o circuito de tração dos motores 5 e 6. Neste momento a chave CTS está configurando o circuito para tração.

Figura 36 – Circuito de partida em configuração de tração.

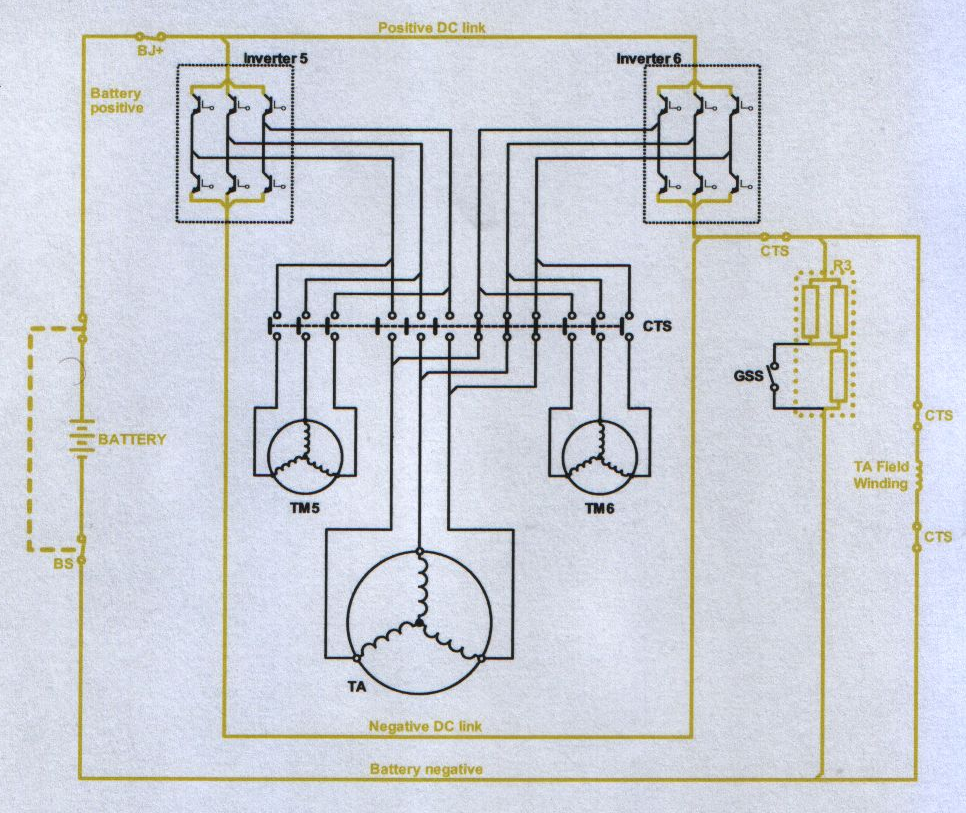

Uma vez que o sistema de baixa pressão de combustível tenha sido abastecido, o CIO deve selecionar um dos inversores (5 ou 6) para fazer a propulsão do Alternador de Tração (TA), sendo que a prioridade de escolha é do inversor 6, mas caso algum problema seja detectado neste, imediatamente o CIO aciona o sistema de partida com o inversor 5. A chave CTS então fecha-se interligando o inversor 6 ao rotor do Alternador e possibilitando também que a tensão continua das baterias circule pelo campo do TA. Conforme ilustrado abaixo.

Figura 37 – Circuito de partida em configuração de tração.

Após este procedimento, os contatores BS e BJ+ também fecham, alimentando o circuito com a tensão das baterias. Conforme exibido abaixo.

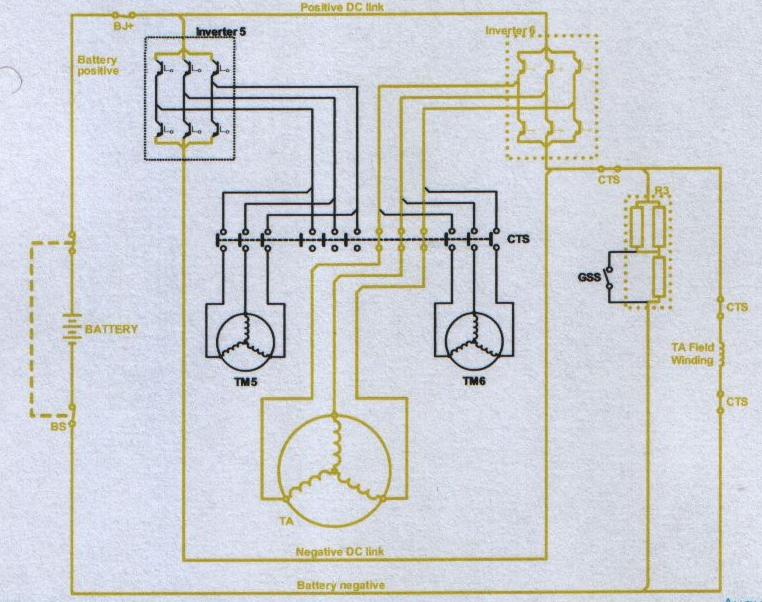

Figura 38 – Circuito Fechado de Tração

Assim que o inversor 6 recebe o comando de operação do CIO, começa a transformar a tensão contínua das baterias em tensão alternada (~64Vac) nos enrolamentos de TA. Isto juntamente com a tensão contínua aplicada ao seu campo, fazendo com que funcione como motor AC, girando o eixo virabrequim do motor diesel. Dessa forma inicia-se a partida do Motor Diesel. Outra Figura ilustra esta etapa do processo.

Figura 39 – Alternador de Tração na condição de motor, gerando torque.

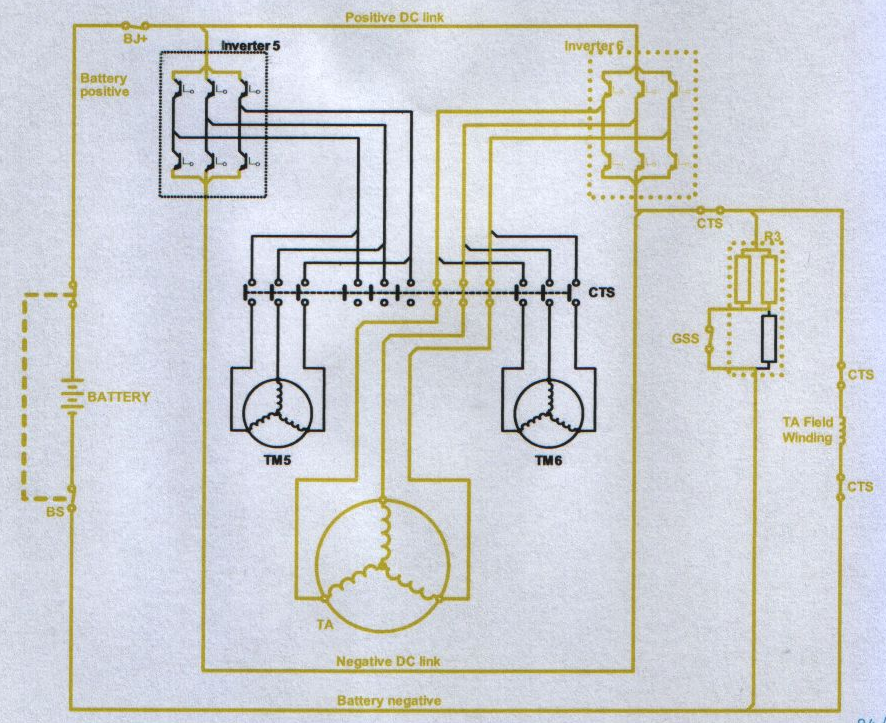

Após o TA atingir certa velocidade de rotação, o CIO energiza a chave GSS (próxima figura) que curto-circuita uma das resistências de limitação de corrente do sistema, proporcionado uma maior corrente no Alternador (aproximadamente 1000A). Com isso o ele consegue chegar à uma velocidade de rotação de 120 RPM, mais do que o suficiente para a partida do Motor Diesel (90 RPM). Assim ele arranca.

Quando O CIO detecta que o Motor Diesel está em condições de auto-sustentação ele, ele interrompe o processo de partida e novamente habilita o sistema para tração.

Figura 40 – Alternador recebendo o máximo de corrente (1000A) chegando a 120 RPM.

7- FRENAGEM DINÂMICA

Processo no qual a Locomotiva utiliza os motores de tração como geradores e a energia gerada por eles nesse processo é dissipada em um banco de grades de resistência.

8- PRINCIPAIS TESTES

São inúmeros os testes realizados em uma locomotiva. Desde um teste de chuva ou de curva, aos elétricos, mecânicos e pneumáticos. Nesse trabalho abordaremos apenas os que envolvem tração e frenagem elétrica.

8.1-Testes Em Tração

Durante o processo de montagem da máquina pode acontecer de ocorrer erros na interligação dos motores de modo um ou outro ficar polarizado de modo invertido em relação aos demais o que com certeza traria enorme perda à performance da máquina.

Na cabine de teste então traciona-se a máquina em ambos os sentidos e observa-se se existe tal problema.

Também, com os freios mecânicos-pneumáticos acionados leva-se a maquina até o oitavo ponto e observa se consegue tracionar com potência máxima.

Outro teste importantíssimo consiste e medir os valores das tensões e corrente em cada um dos motores afins de observar se todos estão funcionando em igual potência. Não seria apropriado termos cada motor exercendo um fator de tração ou girando cada um em uma dada velocidade. Isto geraria perda no sincronismo, desperdício de energia, enfim desequilíbrio do sistema.

Além destes testes é analisado também os sensores de velocidade, se todos estão funcionando igualmente e registrando para termos uma correta indicação da velocidade da máquina.

8.2 – Testes Em Frenagem

São dois os testes de frenagem, um é feito com a máquina parada, o outro com a máquina em movimento. Vejamos

– Teste estático: com a máquina parada aciona-se a frenagem dinâmica e mede-se os valores de corrente no campo dos motores de tração, lembrando que quanto maior o valor desta corrente maior será a intensidade do torque reverso aplicado aos eixos da máquina.

Para cada modelo de máquina temos um valor de corrente específico para cada ponto de frenagem.

-Teste dinâmico: com a maquina embalada aciona-se o freio dinâmico e observa se é desenvolvido corrente elétrica nas grades de resistência e se estas são refrigeradas proporcionalmente ao modulo da frenagem.

Para cada máquina há valores especificados bem como para cada ponto de frenagem e velocidade da máquina.

9- DIAGNÓSTICOS: DEFEITOS MAIS COMUNS E SOLUÇÕES

Como qualquer outro equipamento, as locomotivas também são propensas a se danificarem. Envolvendo seus componentes relacionados a tração e frenagem, considere no quadro a seguir os defeitos mais comuns e como são tratados.

Problemas típicos Possíveis causas Soluções Observações Motor de tração girando em sentido errado. – Falha na ligação do motor de tração – Inversão dos cabos (fases) na ligação dos inversores de freqüência – Erro na configuração do inversor de freqüência Religar os cabos do motor de tração Conferir a ligação nos inversores. Restaurar a configuração de chaveamento do CIO. Caso um motor fique invertido, no momento da movimentação da máquina ele poderá queimar. Queima do Painel CIO – Aterramento nos pinos da tomada múltipla – Falha no sistema de detecção de terra – Falha do Rele Terra Troca dos cartões e pinos danificados do painel CIO Verificar funcionamento do detector de terra e acionamento do Relé terra. Antes de retomar a energia da maquina verifique se não há mais pontos de aterramento. Inversão de sentido de movimentação da Loco comandada em unidade múltipla – Inversão dos pinos 8 e 9 da tomada múltipla. Inverter os pinos 8 e 9 de forma a corrigir o problema. Sempre verifique se há inversão dos pinos antes de submeter a maquina a rodar como comandada, pois, caso invertido, uma maquina irá tracionar contra a outra podendo queimar os motores de tração. Queima de resistores do dinâmico -Mal contato no sistema -Corpo estranho nos reitores (material metálico) – Desgaste nas porcelanas de fixação dos reitores -Falta de arrefecimento -Tratar superfícies de contato elétrico do sistema -Limpeza dos resistores -Troca das porcelanas periodicamente -Corrigir e checar sistema de arrefecimento – Problema previsto. Ocasionado pelo tempo de uso – Esta limpeza deve ser inspecionada – Problema previsto. Ocasionado pelo tempo de uso -Ocorre por má operação do sistema. Falha na rede de transmissão de dados da Locomotiva – Cabo de rede interrompido – Painéis queimados Re-estabelecer a rede trocando cabos de rede ou painéis danificados. A rede da locomotiva é toda série, dessa forma qualquer painel que obtiver defeito a rede será interrompida e a maquina parará de funcionar. Caso o painel queimado for o computador de bordo 1, ele pode ser invertido com o dois e a maquina reconfigurada para funcionar com apenas um. Funcionamento incorreto do freio de mão automático. – Inexistência da linha responsável pelo desacionamento automático do freio no momento em que estiver completamente acionado. Acrescentar a linha necessária. Caso não seja detectado o problema, após acionado e não desacionado, o motor irá queimar-se.

10- TENDÊNCIAS PARA O MERCADO

A realidade vivida hoje pela indústria ferroviária instalada no Brasil é a de não ter capacidade para atender toda a demanda por parte das ferrovias privatizadas. Para contornar a falta no mercado de locomotivas novas e mais potentes, as empresas do segmento ferroviário estão operação de leasing ( forma de financiamento), com opção de compra. A Ferrovia Centro Atlântica deverá ser a próxima a fazer encomendas. A MRS Logística e a América Latina Logística estudam também a aquisição de equipamento chinês. Isto significa que existe um grande potencial para investimento no setor gerando competitividade no mercado internacional.

Segundo Rosana Hessel ( Repórter – Gazeta Mercantil – SP ) a indústria ferroviária, que já conseguiu aumentar significativamente o faturamento entre 1996 (ano do início da privatização do setor) e 1999, saltando de R$ 180 milhões para R$ 1,2 bilhão, está perdendo mercado para os produtos importados. Além do próprio governo paulista, as ferrovias privadas – que já chegaram a importar trens espanhóis usados e locomotivas usadas da Namíbia e da África do Sul – se voltam novamente para o mercado externo em busca de equipamentos novos.

É o caso da Ferroban (ex-Fepasa), que está em seu segundo ano de operação. A empresa está trazendo doze locomotivas de 3000 HP da chinesa Dailan. A operação, segundo o presidente da companhia, José Carlos Nunes Marreco, é de leasing operacional de oito anos, com opção de compra a partir do segundo. A empresa irá pagar um ano adiantado, sendo US$ 1,8 milhão no embarque e os 50% restantes no desembarque. O aluguel diário será de cerca de US$ 770 por dia. ‘A ferrovia precisa de tração e não existe similar nacional que atenda às necessidades atuais’, diz Marreco, fazendo uma alusão à Gevisa, única fábrica local remanescente. Ele acrescenta ainda que o preço nacional chega a ser cerca de 20% acima do importado.

Até o final do mês, a Ferroban assina a compra de seis locomotivas novas norte-americanas. O fornecedor ainda não está definido, mas o valor médio de cada equipamento está estimado em US$ 2,2 milhões. As chinesas, com tecnologia inferior, saem a US$ 1,3 milhão cada.

Além da Ferroban, a Companhia Vale do Rio Doce (CVRD) também estuda a compra de locomotivas da China para a Ferrovia Centro Atlântica (FCA). A informação é do diretor de logística da Vale, Elias Nigri. Ele compartilha da opinião do presidente da Ferroban sobre a falta de opção no mercado nacional.

Outras ferrovias privadas também já demonstraram interesse pelas locomotivas chinesas. Entre elas, a América Latina Logística (ALL) e MRS Logística. A Ferronorte é outra que tem em sua frota locomotivas importadas, com potência de 4000 HP. A empresa aguarda aprovação de financiamento do Banco Nacional de Desenvolvimento Econômico e Social (BNDES).

A situação é semelhante no transporte de passageiros. A Siemens alemã começa em julho a entrega das primeiras unidades da encomenda de dez trens com quatro carros para a nova linha sete do Metrô. Em outubro, serão usados nos trilhos onde hoje operam os trens espanhóis da Companhia Paulista de Trens Metropolitanos (CPTM). O valor do contrato, que inclui os sistemas de alimentação de energia, é de R$ 113 milhões em valores atuais, segundo Jan Malte Orthmann, gerente geral da área ferroviária da Siemens.

A subsidiária brasileira da alemã ADtranz forneceu, juntamente com a Alstom e a espanhola CAF, os 30 trens e os sistemas do Expresso Leste da CPTM, inaugurado no final de maio. A empresa, que recentemente incorporou a Tecfer, também pretende atuar no segmento de cargas, lembra o presidente Albert Blum.

Enquanto isso, a T’Trans espera a confirmação da encomenda de 100 vagões de carga pela Ferronorte. No segmento de vagões de carga, a indústria nacional consegue ganhar da internacional. De janeiro a maio deste ano, a T’Trans, que assumiu a fábrica da antiga Santa Matilde, faturou cerca de R$ 75 milhões. Com isso, triplicou o faturamento registrado em todo o ano passado. O presidente da empresa, Massimo Giavina Bianchi, otimista, estima que a empresa chegará a dezembro com uma receita em vendas e serviços de cerca de R$ 120 milhões.

A T’Trans, juntamente com a Maxion, que no iníciodo ano associou-se à Amsted, dos EUA entregaram 450 vagões à MRS. A empresa acaba de receber uma encomenda de 120 vagões de minério da Feterco e tem contrato para reforma de 150 vagões da Ferroban.

A expectativa de novas encomendas no setor ferroviário, diante dos novos investimentos aos quais as concessionárias das ferrovias estão se comprometendo, é de que cerca de R$ 600 milhões deverão gastos em material rodante (locomotivas e vagões). Os números preliminares confirmam essa estatística e podem até superar se forem consideradas as encomendas do Metrô de São Paulo previstas para este ano e as do ano que vem.

As ferrovias privatizadas, até o momento, só vinham fazendo reformas. A única que efetivamente vinha comprando vagões novos era a MRS. A Novoeste é a única das concessionárias que não está investindo frota nova.

Diante deste crescimento exponencial do segmento ferroviário, o presidente da Associação Brasileira da Indústria Ferroviária (Abifer), Cesário da Silva afirma: ‘A indústria nacional tem condições de atender a demanda’. E acrescentou como exemplo o fato de a Alstom estar exportando vagões para o metrô de Buenos Aires.

Fonte: Gazeta Mercantil, São Paulo: ed.: Jornal Gazeta, 2008

11- CONCLUSÃO

Diante do estudo feito dos sistemas de tração da locomotiva AC-44i constatei a importância das teorias aprendidas para o entendimento claro dos sistemas reais em funcionamento. Também aprofundei meus conhecimentos das ciências exatas para que eu possa contribuir continuamente na evolução do meio em que o homem vive.

Percebi, ainda, o quanto desenvolvi a parte técnica, não só dos sistemas elétricos envolvidos, mas também os mecânicos, ganhando até mesmo liberdade para discutir possíveis melhorias com especialistas da área, visando a melhoria continua. Essa liberdade significa espaço adquirido no mercado de trabalho, o que é altamente positivo para um técnico em seu início de carreira.

A GE Transportes Ferroviários possui uma política de segurança (EHS) muito rígida, o que força qualquer funcionário a trabalhar de forma atenta ao seu trabalho e às outras pessoas ao seu redor. “Aqui EHS vem sempre em primeiro lugar”, este é o lema de uma empresa que possui o título Global Star em segurança. Tive a oportunidade de participar de um time de Ergonomia e com isso aprendi o quanto é importante que o funcionário trabalhe de forma confortável, pois isso proporciona um bem estar ao trabalhador e termina por impactar muito positivamente na qualidade do produto produzido. Além de ergonomia, participei também do time de JSA (Job Safety Avenment) Análise de Segurança do trabalho. Este time gerencia todos os documentos onde estão as observações de segurança para cada atividade que se deseja realizar.

Referente a qualidade do produto oferecido, percebi que não existe possibilidade de se manter no mercado quando não se busca sua excelência. E que para garantir qualidade é necessário seguir padrões estabelecidos, preocupar com a melhoria continua e em satisfazer o cliente. Compreendi a importância de uma certificação ISO e a relevância disto para uma empresa. Aprendi a buscar qualidade em tudo que faço.

O estágio me proporcionou um grande aperfeiçoamento na área cientifica. Aprendi a importância do trabalho em equipe, do saber ouvir, dar a razão, falar com respeito, de ter sensibilidade, de dar e receber, de ter um bom senso de humor com muita seriedade, de ser persistente, de cumprir bem as regras e visar sempre o que for melhor para todos.

Às vezes é difícil aprender e inovar, e exige muito sacrifício próprio. Mas qual benefício não vem sem sacrifício?

12- REFERENCIA BIBLIOGRÁFICAS

1. LANDER,Cyril W.-“Eletrônica Industrial”, 2ª ed.,Makron Books,SP,1996.

2. RASHID, Muhammad H. – “Power Eletronics – Circuits, Devices and Applications”,

Prentice Hall, USA, 1996.

3. ERICKSON, Robert W. – “Fundamentals of Power Electronics”, Chapman & Hall, 1997.

4. AHMED, Ashfaq – “Power Eletronics for Technology”, Prentice Hall, USA, 1999.

5. REZENDE, Wander J – “ Estudo dos osciladores”(apostila),Cefet,MG, 1997.

6. PONTES, José M – “Enciclopédia ilustradado 1º grau”, Formar, SP, 1977.

7. SOUZA, Flávio M.-“Eletrônica de Potência I”,(apostila),Cefet, MG, 2001.

8. SOUZA, Flávio M.-“Eletrônica de Potência II”,(apostila),Cefet, MG, 2001.

SERVIÇO NACIONAL DE APRENDIZAGEM INDUSTRIAL

CURSO: TÉCNICO EM ELETRÔTECNICA