REGISTRO DOI: 10.5281/zenodo.8075954

Letícia de Almeida Queiroz1

Paulo Henrique Rodrigues Guilherme Reis2

Rodrigo Marques de Oliveira3

Resumo: Introdução Inúmeras aplicações para a impressão em 3D surgiram com o tempo. O presente artigo tem como objetivo fazer uma análise sobre as impressões 3D, apresentando os tipos básicos de impressoras 3D, bem como as vantagens para melhorar o tratamento de certas condições médicas e revisar os atuais usos da tecnologia 3D. Metodologia: Trata-se de uma revisão de literatura realizada mediante pesquisa na base de dados Scielo e nas bibliotecas virtuais PubMed e Science Direct. Resultados e Discussões: Foi possível observar que a aplicação de impressão 3D na medicina pode possibilitar inúmeros benefícios, incluindo: a customização e personalização de produtos médicos, medicamentos e equipamentos. Considerações Finais: Os avanços do uso da impressora 3D são muitas e existem possibilidades de emprego das diferentes técnicas de impressão e inúmeros os desafios ligados à sua plena disseminação.

Palavras- chave: Tecnologia; Inovação; Impressão 3D; Medicina.

Summary: Introduction Numerous applications for 3D printing have emerged over time. This article aims to make an analysis about 3D printing, presenting the basic types of 3D printers, as well as the advantages to improve the treatment of certain medical conditions and review the current uses of 3D technology. Methodology: This is a literature review conducted by searching the Scielo database and the virtual libraries PubMed and Science Direct.Results and Discussions: It was possible to observe that the application of 3D printing in medicine can enable numerous benefits, including: the customization and customization of medical products, medicines and equipment. Final Considerations: The advances in the use of the 3D printer are many and there are possibilities of using the different printing techniques and numerous challenges linked to its full dissemination

Keywords: Technology; Innovation; 3D printing; Medicine.

1. Introdução

O advento da tecnologia de impressão tridimensional (3D) aproximou a ficção científica da realidade facilitando a criação de objetos personalizados a partir de um projeto virtual. Com o desenvolvimento da técnica a impressão 3D alcançou diversos ramos como automotivo, aeroespacial e comida. São várias as possibilidades de utilização dessa tecnologia, mas uma das mais estudadas é a sua aplicação na medicina. As utilizações médicas para impressão 3D se expandiram exponencialmente nos últimos anos. E espera-se que revolucione o setor de saúde (MATOZINHOS, et.al.,2017).

As aplicações médicas para impressão 3D, tanto reais quanto potenciais, podem ser agrupadas em várias categorias amplas, incluindo: fabricação de tecidos e órgãos vivos; fabricação e adaptação de próteses, implantes e modelos anatômicos; e uso farmacêutico. O uso da impressão 3D na medicina pode trazer muitos benefícios, entre eles: personalização e customização de dispositivos médicos, medicamentos e equipamentos; Melhorar a eficiência de procedimentos conhecidos e aumentar a reprodutibilidade de métodos inovadores (MATOZINHOS, et.al.,2017).

A impressão tridimensional ou prototipagem rápida, surgiu na década de 1980. Embora a aplicação comercial seja comparativamente nova. Mas também permite que os profissionais criem objetos físicos com base em conceitos de computador ou reproduções digitais de objetos reais. Em geral, a produção desses objetos envolve um processo complexo que começa com uma digitalização computadorizada do objeto a ser fabricado e depois o apara digitalmente em várias camadas finos. Por fim, os equipamentos de produção utilizam esses dados geométricos. Isso cria camadas sucessivas até que o produto 3D desejado seja concluído (DELGADO, et.al.,2023).

Uma direção importante dessa tecnologia é o que é conhecido como bioprinting, que é um dos ramos da engenharia de tecidos Isso permite o desenvolvimento e a fabricação de dispositivos biomédicos complexos. Ou seja, é possível reconstruir órgãos complexos usando microarquitetura 3D e scaffolds para diferenciação de células-tronco. Mesmo com a evolução recente, o uso dessa tecnologia ainda enfrenta muitas dificuldades, sendo uma das principais o custo comparativamente alto de modelos capazes de combinar diferentes matérias-primas para produzir peças mais duráveis, o que faz com que seu uso ainda seja limitado a países desenvolvidos. Além disso, a produção de componentes biomédicos é limitada a determinados materiais (TOMÉ,2015).

O presente artigo tem como objetivo fazer uma análise sobre as impressões 3D, apresentando os tipos básicos de impressoras 3D, bem como as vantagens para melhorar o tratamento de certas condições médicas e revisar os atuais usos da tecnologia 3D. Simultaneamente espera-se revisar um pouco da história de como as impressoras 3D foram criadas e seu desenvolvimento e, ainda, descrever o funcionamento básico das principais técnicas empregadas.

2. Referencial Teórico

2.1. Impressão 3D

De acordo com Anderson (2012), autor do livro Makers – A Nova Revolução Industrial, acredita que estamos passando por uma nova Revolução Industrial, visto que a popularização das impressoras 3D está mudando a maneira e o modo de produção. Com uma impressora 3D pode-se confeccionar objetos sólidos em três dimensões a partir de um desenho no computador (ANDERSON, 2012).

O objeto é construído com a adição de camada sobre camada de material moldado por raio laser. Na prática, trata-se de uma micro fábrica que possibilita a criação de produtos personalizados por um menor custo, menor desperdício e menos mão de obra que uma indústria tradicional. A impressão 3D começou com o trabalho de Kodama (1981) que publicou uma maneira de criar modelos plásticos pela solidificação de um fotopolímero usando raios ultravioleta. Em seu trabalho, ele destaca que a técnica possibilitou a construção de formas complexas e a criação de objetos com a sua estrutura interna de uma única vez, o que pode dispensar a tradicional etapa de montagem (LACERDA, et.al., 2020).

A Impressão 3D, impressão tridimensional ou Manufatura Aditiva, indica todo processo de fabricação em que, ao invés da manufatura subtrativa, cria o produto final a partir de um material de apoio pela adição constante do material em camadas, produzindo o sólido final. De maneira oposta de processos de fabricação em massa, como a fabricação por injeção em moldes, a 3DP demonstra um custo fixo menor, isso quer dizer, por não ser preciso fabricar as ferramentas fundamentais para a fabricação de um produto específico (AGUIAR, 2016).

A tecnologia de impressão 3D promove a produção de objetos físicos a partir de modelos tridimensionais realizados digitalmente. Sua utilização, desde meados dos anos 80, inovaram o modo de produção nas grandes indústrias como uma ferramenta que potencializa e otimiza o processo produtivo de novos produtos, com a capacidade de criar objetos complexos em distintos tamanhos e geometrias. Aguiar (2016) relata sobre o funcionamento básico do equipamento:

A tecnologia chamada hoje de impressão 3D é a técnica de construir sólidos tridimensionais, camada por camada, umas sobre as outras, até formar o objeto. Essa técnica também é chamada de manufatura aditiva, pois a matéria-prima vai sendo adicionada gradualmente até concluir a construção de um objeto. Este método se difere dos processos de usinagem, onde máquinas controladas computacionalmente vão esculpindo e cortando blocos de matéria-prima como plásticos, madeiras e metais, até que se forme o objeto. Por essa diferença, a manufatura aditiva propicia economia de material em relação à usinagem. (AGUIAR, 2016, pg.37).

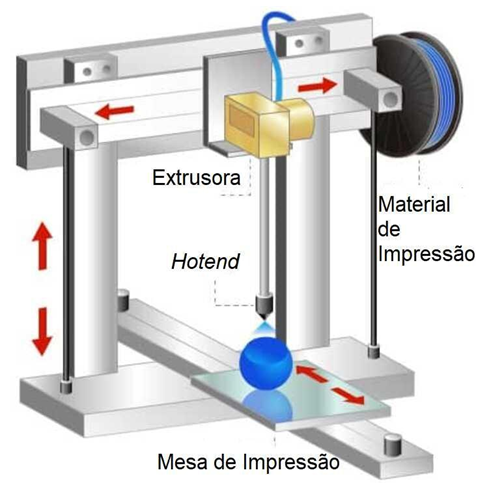

As impressoras 3D fig. (1) desenvolvidas têm como finalidade a extrusão plástica e deposição em camadas. A impressora funciona de maneira parecida a uma máquina com computer numerical control (CNC) de usinagem, com exceção a ferramenta da impressora 3D que é um extrusora plástico, que deposita material, no lugar de uma ferramenta de usinagem que “esculpe” a peça a partir de um bloco. A impressora é então formada por uma mesa que desliza sobre um eixo Y, e um bico extrusor que desliza sobre um eixo X e pode também ter sua altura regulada ao longo de um terceiro eixo Z. Esses eixos são movimentados por motores de passo, que assim como a temperatura da mesa e do bico, são controlados por um circuito eletrônico integrado (AGUIAR, 2016)

Figura 1 – Partes da Impressora 3D

Fonte: Aguiar,2016.

Outra particularidade essencial da Impressora 3D é sua habilidade de produzir seja qual for a peça a partir de seu desenho 3D digital. Essa peça precisa estar no formato “.stl” (STereoLithography) corretamente conciliável com ferramentas de CAD. Também denominado como Standard Tessellation Language (STL), esse formato foi elaborado pelo grupo Albert- Battaglin Consulting e é parecido com inúmeros softwares de desenho digital e amplamente utilizado para prototipagem rápida ou qualquer outra maneira de manufatura computadorizada. O formato STL retrata as superfícies de um objeto, mediante as vértices que formam cada uma de suas faces, sem nenhuma representação de cor, textura ou outro atributo comum a modelos 3D artísticos (SILVA et.al.,2019).

A fabricação moderada por computador e através da impressão 3D já tem competência de realizar em escalas tão pequenas como em bioengenharia, quanto tão grandes como construção civil. Nestes processos de desenvolvimento, o custo da complexidade e a qualidade do produto para uma menor escala é menor que na fabricação tradicional (SILVA et.al.,2019).

É perceptível que a impressão 3D descomplica a individualização e customização, ao invés da fabricação em massa que beneficia a repetição e a padronização. Dessa maneira, a grande vantagem da fabricação digital é a perspectiva de escolher entre as duas maneiras de produção. Agora, tanto a massificação quanto a customização são os procedimentos viáveis de fabricação automática. A tecnologia de impressão 3D tem como fundamento básico o funcionamento de fabricação de objetos em três dimensões onde cada objeto é fabricado partindo-se do corte de seu formato em camadas e reconstruído a partir das mesmas, independentemente da complexidade de sua geometria (GOZZO, 2017).

Esta tecnologia incentiva a diminuição dos impactos ambientais, em virtude que durante e produção de peças o desperdício de material é pouco. O material usado para fazer a impressão é biodegradável e ajuda na diminuição da geração de resíduos sólidos. A fabricação de modelos por AM é muito ampla. Categorizando-se somente pelo estado inicial do material, seria insuficiente, pois não fica claro o procedimento tecnológico envolvido no tratamento dessa matéria-prima e criação das camadas (GOZZO, 2017).

2.2. Método: Deposição de Material Fundido (FDM)

O método de Modelagem por Fusão e Depósito, conhecido como FDM é fundamentado na extrusão de termoplásticos. A máquina é composta por um cabeçote que se move nos eixos x e y, e por uma plataforma que é responsável por transladar verticalmente. O injetor de material esquenta e puxa o filamento plástico que fica enrolado em uma bobina. O material passa através de dois bicos extrusores situados no cabeçote para, então, ser depositado na plataforma. Em um bico passa o material que irá compor o objeto e no outro o material que irá ser usado como suporte no caso de fabricação de superfícies complexas (ROMANIO; REIS, 2021).

De acordo ainda com os autores Romanio e Reis (2021), depois que a camada fica pronta, a plataforma se descoloca para baixo em um valor equivalente à espessura da nova camada para que a próxima camada seja realizada. Esse tipo de impressora pode ter uma alteração no processo: a base se movimenta nos eixos X e Y, enquanto a extrusora se dá no eixo Z. Esses passos são repetidos quantas vezes forem preciso até formar o objeto 3D completo. O processo pode durar cerca de minutos ou até mesmo algumas horas, depende da complexidade e da qualidade da impressora. O modelo esquemático pode ser observado na fig. (2):

Figura 2 – Modelo Esquemático da FDM

Fonte: Romanio e Reis (2021)

A tecnologia FDM apresenta algumas vantagens em relação a outras técnicas de impressão, como o desperdício inferior de material e a menor demanda de limpeza. Segundo RAULINO (2011), esta impressora é mais usada para a fabricação de produtos menos exigentes, direcionados a atividades acadêmicas e produtos customizáveis para comercialização. Além do mais, outra vantagem é o espaço pequeno que o que ocupa, uma vez que os motores de acionamento precisam de menos potência e resfriamento que os lasers. Tais características permitem sua instalação em espaços não industriais (FERREIRA, 2020).

O material para impressão mais usado para o FDM é o acrilonitrila-butadieno-estireno (ABS), um termoplástico básico que é utilizado para fabricar bastante produtos de consumo, desde tijolos LEGO até canoas de águas brancas. Junto com o ABS, algumas máquinas FDM também imprimem em outros termoplásticos, como policarbonato (PC) ou polieterimida (PEI). Materiais de suporte são em geral cera solúvel em água ou termoplásticos quebradiços, como polifenilsulfona (PPSF) (FERREIRA, 2020).

Os termoplásticos suportam produtos químicos, calor e estresse mecânico, o que torna-se um material certo para imprimir protótipos que precisam resistir aos testes. E como o FDM pode imprimir objetos bastante detalhados, ele também é geralmente utilizado por engenheiros que precisam testar peças para ajuste e forma. O FDM também é utilizado para fabricar peças de uso final, em particular peças pequenas e detalhadas e ferramentas de fabricação especializadas. Alguns termoplásticos podem até ser utilizados em embalagens de alimentos e medicamentos, tornando o FDM um popular procedimento de impressão 3D dentro do setor médico (ZIER, et.al.,2019).

É importante destacar que peças fabricadas por FDM usando os termoplásticos adequados para produção manifestam excelentes atributos mecânicos, térmicos e químicos. Além do mais, tais peças têm excelente relação resistência/peso e precisão dimensional sendo suficiente e satisfatória para uso de aplicações funcionais ZIER, et.al.,2019).

De acordo com Lauers (2021), as vantagens do FDM são: liberdade de criação de geometrias mais complexas; diminuição na quantidade material residual; liberdade de inovação e criação de peças com distintos materiais ao mesmo tempo; probabilidade de criação de peças com distinta de densidade ao longo do corpo sólido; as impressoras por FDM são o tipo de tecnologia de impressão 3D mais comum disponível e com preço mais acessível; excelentes qualidades mecânicas, químicas e térmicas que permitem aplicações de forma direta; não usa laser; pode ser usada em espaço de escritório, por ser mais silencioso e por usar materiais que não são tóxicos; não precisam de pós-cura dos materiais.

2.3. Métodos de Digitalização Tridimensional

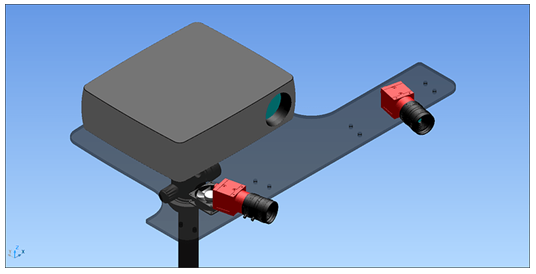

De acordo com Pinheiro (2016), a digitalização tridimensional fig. (3) é usada em especial para absorver dados em três dimensões e, com ajuda de ferramentas computacionais, possibilita ter uma grande precisão e detalhes de superfícies. Na última década, os sistemas de digitalização tridimensional foram significativamente melhorados, os procedimentos, as técnicas de obtenção de dados e as ferramentas computacionais evoluíram de maneira considerável.

Há inúmeros sistemas de digitalização, sendo os fundamentados em contato mais indicados de maneira simples, uma vez que poucos pontos são precisos. Há bastante sistemas de digitalização sem contato, como: triangulação por Laser, triangulação por cores, fotogrametria por conjuntos de câmeras CCD, fotogrametria por fotografias digitalizadas, radar Laser, tomografia, tunelamento, luz infravermelha com CCD linear e sensor conoscópico a Laser (PINHEIRO, 2016).

Figura 3 – Digitalização tridimensional Scanner 3D

Fonte: Pinheiro, 2016.

Para a obter modelos 3D o processo é feito nos dados da nuvem de pontos adquirida. É de suma importância fazer a filtragem dos pontos dessa nuvem, uma vez que os arquivos tornam-se bastante pesados e de complexa manipulação em computadores comuns. A filtragem de pontos pode ser feita mediante aos sistemas de CAD (Computer Aided Design). Além disto, a filtragem de pontos é relevante para diminuir os ruídos intrínsecos ao processo de digitalização, tornando também, o modelo mais fácil de manusear (MEDEIROS, 2019).

Segundo Medeiros (2019), o ótimo resultado da digitalização depende, em especial, da qualidade do equipamento de digitalização, das condições externas de trabalho, da preparação das amostras, da temperatura, luminosidade e vibrações. Em concordância Moreira (2016) destaca que por mais controlado que seja o processo, sempre existirá ruídos mecânicos ou elétricos, os quais podem ocasionar distorções indesejadas na nuvem de pontos, dessa maneira, é preciso a filtragem da nuvem de pontos. A partir da nuvem de pontos filtrada, o sistema liga os pontos de três em três criando bastante triângulos planos, tendo como resultado, uma malha tridimensional da superfície do objeto que foi digitalizado. O arquivo concluído pode ser salvo no formato STL, que é padrão para os sistemas de prototipagem rápida e compatível com os fundamentais sistemas CAM (Computer Aided Manufacturing) disponíveis no mercado (SILVA et al., 2010).

Silva et al. (2010), relata que a técnica de digitalização tridimensional vem sendo utilizada em inúmeras áreas, como: construção de moldes, controle de qualidade, desenvolvimento de produto e outros setores que buscam algo para tornar o setor mais produtivo, flexível e ágil. Também sendo muito usada em armazenamentos virtuais, que possibilitam a diminuição de espaço físico e o transporte. Além do mais, a DT pode auxiliar no desenvolvimento de produtos que são personalizados, pode ser aplicado em vários lugares como: tecnologia assistiva, vestuário, joalheria, entre outros.

A digitalização tridimensional possibilita também que sejam feitas medidas de desgaste, construção de moldes, análise de superfícies, para isso, em geral, são usadas em sistemas de alta tecnologia, como o Scanner 3D e softwares CAD/CAM (SILVA, 2011). Dessa forma, a digitalização tridimensional é uma técnica que ajuda em inúmeras áreas para inspeção, análise e personalização, que tem como resultado a melhoria de produtos.

2.4. Tomografia Computadorizada

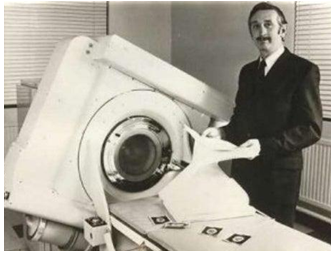

Desde a década de 60 muitas transformações aconteceram com a finalidade de melhoria para avaliação de dados e isso foi possível através do matemático austríaco Radon, que em 1917 provou que era possível reconstruir uma imagem em três dimensões a partir de projeções em duas dimensões. Em 1967, Godfrey Newbold Hounsfield comunicou o seu método de tomografia computadorizada fig. (4), chamada de “computerized axial transverse scanning”. A segunda geração de tomógrafos, identificados por “translate-rotate scanners” possui um número maior de detectores, reduzindo o tempo de exposição aos raios, sendo possível adquirir um corte em 18 segundos (MOURÃO, 2018).

Figura 4 – Tomografia Computadorizada – Godfrey Newbold Hounsfield

Fonte: Godfrey Newbold Hounsfield, 1917.

As máquinas de terceira geração usam uma fonte de radiação em forma de leque e possui 288 detectores arranjados em uma forma curvilínea, para reduzir as distorções. Em contrapartida, as máquinas de quarta geração de tomografias, chamadas de “rotate- fixed scanning” é caracterizada como um anel de detectores fixos a um tubo rotatório emissor de raios X, com mais de 2000 detectores (MOURÃO, 2018).

No ano de 1989 foi registrada a primeira prática de tomografia computadorizada espiral, que se divide em Singleslice e Multislice. De uma forma geral, as tomografias podem ser consideradas em dois tipos, conforme o formato do feixe de raios X utilizado: tomografia computadorizada de feixe em leque (Fan-Beam) e tomografia computadorizada volumétrica de feixe cônico (Cone-Beam) (MOURÃO, 2018).

A Tomografia Computadorizada (TC) trata-se de um exame de diagnóstico por imagem que usa a radiação X e possibilita enxergar as estruturas do corpo humano em três dimensões, destacando as imagens em “fatias”. A tomografia computadorizada é uma expressão genérica para explicar uma imagem de uma seção do corpo humano. Trata-se de um método radiográfico digital tridimensional, onde se obtém imagens em camadas, possibilitando a quantificação e distinção dos tecidos moles e duros (SANTOS; PINTO, 2017).

A tomografia computadorizada fabricada por Hounsfield, em 2019, ganhou o Prêmio Nobel de Medicina. O tomógrafo computadorizado é formado pelas seguintes unidades: Gantry, onde tem os sensores, colimadores e as fontes de raios X, de mesa, onde o paciente se situa e de uma Workstation, que é onde processa os dados para gerar as imagens (FLORENZANO, 2013).

O ótimo resultado e excelente resolução da imagem da tomografia computadorizada acontece em razão do seu grande potencial de contraste na técnica, visto que pequenas diferenças na densidade tecidual podem ser observadas e traduzidas em 5.000 tons de cinza em cada pixel. Cada número retrata a sua densidade tecidual ou poder de atenuação da radiação (FLORENZANO, 2013).

2.5. Escala Hounsfield

A escala Hounsfield (ou números CT), assim classificada em homenagem a Godfrey Hounsfield, é uma escala quantitativa que retrata a radiodensidade, é uma modificação da medida original do coeficiente de atenuação linear para uma escala adimensional.Nessa escala, a radiodensidade da água destilada sob condições padrão de temperatura e pressão (CPTP) é determinada como zero unidades Hounsfield (HU), enquanto a radiodensidade do ar nas CPTP é determinada como -1000 HU. A escala é comumente utilizada entre -1000 HU e 3000 HU (TRAVASSOS et.al, 2016).

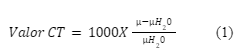

O número CT (Valor CT) de um dado material é estabelecido em relação ao coeficiente de atenuação linear da água:

Onde H20 é o coeficiente de atenuação linear da água e µ é o coeficiente de atenuação linear do material em questão. É possível perceber que uma mudança em uma unidade Hounsfield (HU) representa uma mudança de 0,1% do coeficiente de atenuação linear da água. A unidade do número CT é a unidade Hounsfield (HU). A sigla CT é se refere ao termo em inglês para tomografia computadorizada (computed tomography). Os padrões acima abordados acima foram escolhidos por serem referências universalmente disponíveis e são apropriados para o imageamento da anatomia interna dos seres vivos (em especial, de seres humanos) (TRAVASSOS et.al, 2016).

A escala Hounsfield está ligada à aquisição de imagens com raios-X. Ela modifica os distintos tons de cinza, obtidos no imagem com raios-X, em valores numéricos. Esta modificação permite a abertura de janelas dentro da escala de cinza gerada nas imagens, possibilitando maior diferenciação entre cores anteriormente muito parecidas e inúmeras vezes indistinguíveis ao olho humano (TRAVASSOS et.al, 2016).

O uso da escala Hounsfield em radiografias e nas imagens geradas através da tomografia computadorizada é de suma importância. A mesma imagem radiográfica pode possibilitar, através da abertura de janelas na escala Hounsfield, informações sobre distintos tecidos e órgãos. Isto é importante pois, com exceção dos ossos, os órgãos humanos têm coeficientes de atenuação linear próximos ao da água e, por isso, seriam pouco distinguíveis em uma imagem obtida com raios-X (TRAVASSOS et.al, 2016).

Na área médica, a abertura de janelas na escala Hounsfield é feita para ganhar informações importantes para um diagnóstico. Técnicas parecidas são usadas na interpretação de imagens obtidas na astronomia e na fotografia.

Tabela 1 – Valores de unidade Hounsfield (HU) de substâncias comuns

Substância HU Osso +700 (osso esponjoso) a +3000 (osso denso) Tecidos moles, contraste +100 a + 300 Fígado + 40 a + 60 Massa branca +20 a + 30 Massa cinzenta + 37 a + 45 Músculo +10 a + 40 Sangue +30 a + 45 Rim + 30 Fluido Cérebro-espinhal 15 Água 0 Gordura – 100 a – 50 Pulmão – 500 Ar -1000

Fonte: (TRAVASSOS et.al, 2016).

Um exemplo de aplicação prático destes valores é na avaliação de tumores, onde, por exemplo, um tumor adrenal com uma radiodensidade menor que 10 HU é especialmente formado por gordura e quase certo é um adenoma adrenal benigno (TRAVASSOS et.al, 2016).

2.6. Anatomia da Coluna Vertebral

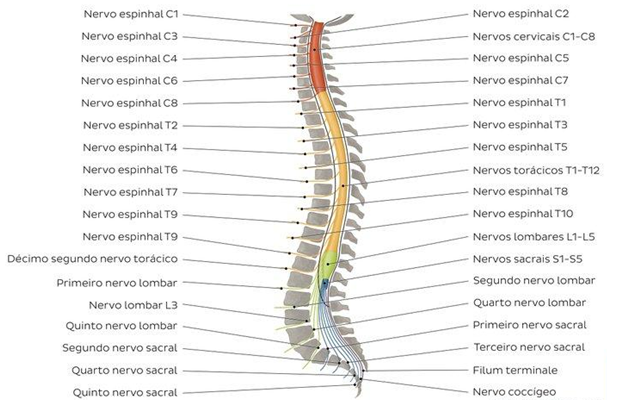

A coluna vertebral fig.(5) ou espinha dorsal é o eixo central do corpo que é responsável por sustentar a posição bípede. Ela também consiste em um importante eixo de comunicação entre o sistema nervoso central e periférico, mediante a medula espinhal, contida no canal medular da coluna vertebral. A coluna vertebral também é constituída por tecidos moles como músculos, ligamentos, cápsulas, tendões e discos, sendo estas estruturas responsáveis pela flexibilidade da coluna vertebral (PUDLES,2014).

Figura 5 – Anatomia da Coluna Vertebral

Fonte: PUDLES,2014.

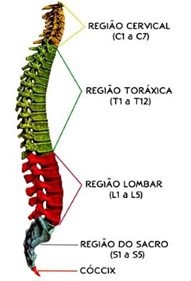

A coluna vertebral fig. (6) é formada por 33 vértebras no total, separadas da seguinte maneira: Vértebras cervicais (7); Vértebras torácicas (12); Vértebras lombares (5); Sacro (5 fundidas) e Cóccix (3-4 fundidas). Não existem duas vértebras idênticas. Eles diferenciam em tamanho e características, em especial de uma região para outra. Porém, todas elas possuem a seguinte estrutura básica: Corpo vertebral: onde grande parte cilíndrica é dá força à coluna. Estão envolvidos na sustentação de peso. Seu tamanho aumenta à medida que se desce na coluna vertebral. Os corpos vertebrais próximos são separados por discos intervertebrais (PUDLES,2014).

Figura 6 – Coluna Vertebral

Fonte: PUDLES,2014.

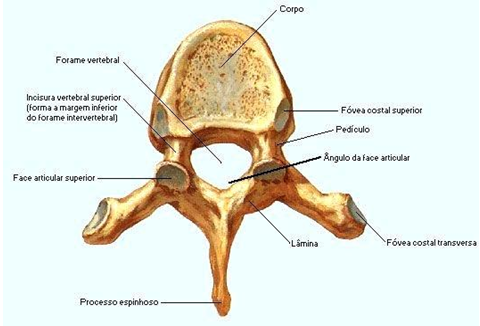

Arco vertebral é a estrutura situada posterior ao corpo. Constitui-se em dois pedículos e duas lâminas. Os pedículos possuem incisuras vertebrais (superiores, inferiores) que formam o forame intervertebral. Este possibilita a passagem dos nervos espinhais que saem da medula espinhal. Os pedículos, as lâminas e o corpo de cada vértebra compõem uma cavidade (forame vertebral). O canal vertebral é o espaço através da coluna vertebral que é delimitado pelos forames vertebrais (PUDLES,2014).

Processos vertebrais: no total existem sete processos vertebrais se projetando a partir do arco vertebral: um processo espinhoso (póstero inferior), dois processos transversos (póstero laterais) e quatro processos articulares. Estes últimos possuem facetas articulares. Os processos vertebrais servem como pontos de fixação para ligamentos e músculos do dorso. Eles também participam das articulações (PUDLES,2014).

Todas as vértebras têm 7 elementos básicos fig.(7), exceto a da 1° e 2° vértebra cervical, atlas (C1) e áxis (C2). Os elementos são: corpo, processo espinhoso, processo transverso; processos articulares; lâminas articulares; lâminas; pedículos e forame vertebral (PUDLES,2014).

Figura 7 – Elementos básicos das vértebras.

Fonte: PUDLES,2014.

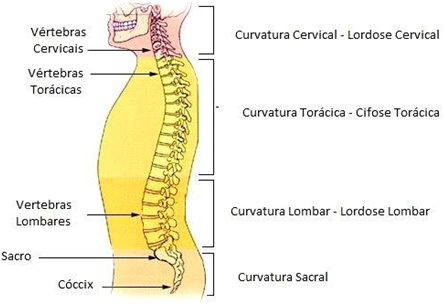

A coluna vertebral contém quatro curvaturas fig. (8), que são consideradas fisiológicas, isso quer dizer, naturais: Lordose cervical (concavidade posterior); Cifose torácica (concavidade anterior); Lordose lombar (concavidade posterior); Cifose sacrococcígea (concavidade anterior).

Figura 8 – Curvaturas da coluna vertebral

Fonte: PUDLES,2014.

3. Resultados e Discussões

3.1. Impressão 3D na Área Médica

De acordo com os estudos realizados por Ribeiro (2021), é possível observar que a impressão 3D é uma tecnologia que tem tido impacto em todos os setores da medicina, nomeadamente cardiologia, ortopedia, oftalmologia, medicina dentária e urologia. Esta tecnologia aditiva permite combinar muitos materiais diferentes, como cerâmicas, resinas, plásticos e polímeros para criar vários dispositivos médicos utilizando dados digitais 3D, tem contribuído para a mudança de paradigma observada nos últimos anos na área da saúde (RIBEIRO, 2021).

Tomé (2015) aponta que a união das duas ciências, medicina e engenharia, pode ser chamada de biônica, no qual um campo que tem o estudo dos implantes sintéticos em sistemas naturais como por exemplo, próteses e órgãos artificiais. E desse modo, a engenharia enxerga o corpo humano como uma máquina biológica. Dessa maneira, a engenharia dedica-se em investigar recursos de substituição das funções biológicas pela tecnologia. Inúmeros pesquisadores têm explorado não somente produções de próteses, mas também produções de tecidos cardíacos, células tronco, cartilagem, ossos e muitos outros (TOMÉ, 2015).

Para Garcia et.al.(2022), A impressão 3D tem um papel importante no processo de ensino-aprendizagem, principalmente nos cursos de anatomia nas aulas da área da saúde pois a realidade da maioria das universidades ainda é o aprendizado por meio de ilustrações de livros, principalmente pela escassez de peças anatômicas físicas. Além disso, como resultado do uso da bioimpressão na medicina tecidos ou órgãos podem ser produzidos. o que facilita o trabalho de muitas áreas médicas, como cirurgia de contorno facial Cirurgia maxilo facial Ortopedia Cirurgia da coluna vertebral, laparoscopia, implantes, etc. A expectativa decorrente do uso da bioimpressão 3D é que essa técnica beneficia os pacientes ao criar implantes ou instrumentos personalizados que favoreçam o prognóstico e o desenvolvimento de tratamentos para diferentes patologias. Infelizmente, porém, observou-se que essa tecnologia ainda é pouco utilizada na prática Isso porque, além de caro, envolve certos estudos digitais de funcionamento do impressora. Para os autores, para que essa inovação seja amplamente utilizada nas instituições de ensino e na prática médica, são necessários estudos futuros que comprovem a eficácia dos biomodelos na educação bem como a segurança na prática médica, principalmente quando se trata de inserir material bioimpresso no organismo humano (Garcia et.al.,2022).

Paula e Del Vechio (2020), a modelagem e impressão 3D são tecnologias que estão se tornando necessárias e acessíveis para diversas áreas científicas, inclusive para a área médica selecionada neste estudo. Desde que os primeiros modelos de impressoras foram desenvolvidos há algumas décadas, os preços dos dispositivos diminuíram enquanto a acurácia aumentou. O mesmo vale para hardware (cada vez mais rápido e acessível) e software, que ainda hoje tem opções de código aberto. Na área médica, os recursos tridimensionais costumam ser mais aplicados: com a modelagem 3D é possível criar estruturas físicas ou corporais completas, o que permite realizar inúmeras simulações e testes antes mesmo de iniciar qualquer intervenção cirúrgica real. Além disso, quando se trata de impressão 3D, impressoras de alta qualidade e novos materiais de impressão estão se tornando aliados na criação de órteses e próteses robustas e de alta qualidade ( PAULA; DEL VECHIO,2020).

Segundo os estudos de Ogasawara e Yasumaru, (2023), os modelos feitos com impressão 3D são úteis tanto em ambientes educacionais quanto em ambientes hospitalares médico-cirúrgicos. Esses modelos impressos podem auxiliar no diagnóstico de certas patologias, no desenho de procedimentos cirúrgicos complexos, na confecção de próteses, na confecção de instrumentos médicos, bem como na visualização de estruturas anatômicas em ambiente educacional (OGASAWARA; YASUMARU, 2023).

4. Metodologia

A metodologia científica, de acordo com Kuark (2010), é uma coleção de suposições para fazer e apresentar um trabalho de pesquisa, aspirando a eficácia deste e dos resultados, possibilitando um padrão reconhecível por outros pesquisadores e público geral. Dentre as maneiras de se expor os resultados é possível gerar um guia, uma obra que apresenta de modo simples e objetivo os resultados, construindo uma ferramenta útil e de fácil manuseio (KUARK, 2010).

O presente artigo trata-se de uma revisão de literatura realizada mediante pesquisa na base de dados Scielo e nas bibliotecas virtuais PubMed e Science Direct. A população e a amostra foi composta por artigos encontrados após criteriosos refinamentos utilizando os sendo eles: “Medicina assistida”, “tecnologia”, “impressões 3D; engenharia humana. Utilizando critérios de inclusão selecionados especificamente para esta pesquisa, portanto determinou-se: trabalhos que estejam disponíveis nos bancos de dados online, em idioma português e inglês, com acesso gratuito, indexados nas referidas bases de dados citadas, em formato de artigo científico e publicados nos últimos 10 anos.

Para a elaboração desta revisão, prosseguiu-se com o método sequencial de seis etapas, na concepção de manter padrões e rigor metodológicos, onde procedeu-se com: Identificação do tema e seleção da questão temática; coleta de dados pela busca na literatura nas bases de dados eletrônicos; Utilização de critérios de inclusão e exclusão; Elaboração de um instrumento de coleta de dados; Análise crítica da amostra e Interpretação dos dados e apresentação dos resultados (KUABARA et al. 2014).

5. Considerações Finais

Diante dos artigos estudados, e dos resultados finais, foram reunidas informações sobre a criação, a finalidade, o funcionamento, a importância, diferentes técnicas e curiosidades sobre o uso da impressão 3D na área da medicina.

Este artigo teve, entre seus objetivos, apresentar os avanços e tendências da impressão 3D, e sua aplicação na engenharia e medicina. A tecnologia impressão 3D pode revolucionar a indústria como um todo, de maneira que ela reduz os diminui os custos para a produção individualizada e para a customização. As impressoras têm tecnologia que gera poucos resíduos, exige menos mão de obra comparada a outros processos construtivos e facilita a criação de protótipos.

Ainda são inúmeras as perspectivas de emprego dos distintos métodos de impressão e muitos os desafios ligados à sua plena propagação. Atualmente essa tecnologia não se encontra disponível em todas as unidades de saúde e, ao contrário, são raros os hospitais brasileiros que contam com sua própria impressora 3D. No entanto, é de se esperar que dentro de pouco tempo ela passe a fazer parte do cotidiano dos profissionais da área da saúde. Por isso, o presente artigo destaca a relevância do estudo a seu respeito, elevando o contato de profissionais das mais inúmeras áreas com esse equipamento, e possibilitando, dessa maneira, o desenvolvimento de novas aplicações que viabilizam conquistas.

Por fim, espera-se poder entender melhor como funciona essa tecnologia que promete facilitar e viabilizar o uso de protótipos e ferramentas nas necessidades dos consumidores.

6. Referências

AGUIAR, L. C. D.; WILSON, M. Y. Construção de instrumentos didáticos com impressoras 3d,2016.

AGUIAR, Leonardo De Conti Dias. Um processo para utilizar a tecnologia de impressão 3d na construção de instrumentos didáticos para o ensino de ciências. 2016.

ANDERSON, C. Makers A Nova Revolução Industrial. Elsevier Brasil, 2012.

BASS, C. The past, present and future of 3-D printing, The Washington Post, 2011.

CAVALCANTI, M. G. P.; MAO, Sales. Tomografia computadorizada. Cavalcanti MGP. Diagnóstico por imagem da face. São Paulo: ed. Santos, p. 245-72, 2008.

DEC, Marlus. Avaliação e otimização da exatidão geométrica de impressora 3D utilizando medição por coordenadas. 2016. Tese de Doutorado.

DELGADO, Oscar Tintorer et al. O USO DA IMPRESSÃO 3D NA MEDICINA. TECNOLOGIAS E METODOLOGIAS ATIVAS: A INTERDISCIPLINARIDADE TECNOLÓGICA EM PESQUISA, v. 1, n. 1, p. 136-146, 2023.

FLORENZANO, Stéfano et al. Endodontic material diffusion in the pathogenesis of maxillary sinus aspergillosis. Stomatos, v. 19, n. 36, p. 36-43, 201.

GARCIA, Thaís Ribeiro et al. Impressão 3D de peças anatômicas como ferramentas de educação e auxílio na prática clínica. Research, Society and Development, v. 11, n. 13, p. e248111335234-e248111335234, 2022.

GIBSON, I., ROSEN, D., STUCKER, B., Additive manufacturing technologies: 3D printing, rapid prototyping, and direct digital manufacturing, 2 ed., New York, Springer, 2015.

GOZZO, Lucas Falcade. Projeto e construção de uma impressora 3d baseada na tecnologia da modelagem por fusão e deposição. 2017.

JÚNIOR, Jorge Lopes Rodrigues; DE SOUZA CRUZ, Larissa Maria; SARMANHO, Ana Paula Santos. Impressora 3D no desenvolvimento das pesquisas com próteses/3D Printer in the development of researches with prosthesis. Revista Interinstitucional Brasileira de Terapia Ocupacional-REVISBRATO, v. 2, n. 2, p. 398-413, 2018.

KAUARK, Fabiana da Silva; MANHÃES, Fernanda Castro; MEDEIROS, Carlos Henrique. Metodologia da pesquisa: um guia prático. 2010.

KODAMA, H. Automatic method for fabricating a three dimensional plastic model with photohardening polymer. Review of Scientific Instruments, v. 52, n. 11, p. 1770-1773, 1981.

LACERDA, Tayla Figueiredo et al. Aplicabilidade da impressora 3D na prática médica contemporânea. Brazilian Journal of Health Review, v. 3, n. 1, p. 620-625, 2020.

LAUERS, Júlia Santos. Avaliação da influência das variáveis altura da camada, padrão de preenchimento e pigmentação no processo de manufatura aditiva por fusão e deposição de material (FDM) utilizando poliácido lático (PLA). 2021.

MATOZINHOS, Isabela Penido et al. Impressão 3D: Inovações no campo da medicina. Revista Interdisciplinar Ciências Médicas, v. 1, n. 1, p. 143-162, 2017.

MEDEIROS, Arthur Thiago Thamay; SILVA, Fábio Pinto da. O uso da digitalização tridimensional no mapeamento de danos dos ladrilhos hidráulicos do Paço dos Açorianos de Porto Alegre [RS]. Labor & Engenho. São Paulo. Vol. 13 (dez. 2019), 13 p., 2019.

MOREIRA, Sandro Silva. Projeto e construção de um scanner tridimensional baseado no método de triangulação a laser utilizando softwares livres. 2016.

MOURÃO, Arnaldo Prata. Tomografia computadorizada: tecnologias e aplicações. Difusão Editora, 2018.

OGASAWARA, Luís Alexandre Fernandes; YASUMARU, Vital Toshio. CONTRIBUIÇÕES DO DESIGN E DA IMPRESSÃO 3D PARA A ÁREA MÉDICA. REVISTA FOCO, v. 16, n. 3, p. 1304-1304, 2023.

PAPAIZ, Élio Giacomo; CARVALHO, Pedro Luiz de. Métodos recentes de diagnóstico através da imagem. In: Radiologia odontológica. 1998. p. 667-84.

PAULA, Bruno Henrique; DEL VECHIO, Gustavo Henrique. IMPRESSÃO 3D COMO TECNOLOGIA EMERGENTE: estudo de conceitos essenciais, hardwares, softwares e aplicações na área médica. Revista Interface Tecnológica, v. 17, n. 1, p. 107-117, 2020.

PINHEIRO, Rogélio Carpes. Digitalização Tridimensional direcionada à cirurgia plástica. Salão do Conhecimento, 2016.

PUDLES, Edson; DEFINO, Helton LA. A coluna vertebral: conceitos básicos. Artmed Editora, 2014.

RIBEIRO, Inês Quinteiro. Dispositivos médicos e impressão 3D. 2021. Tese de Doutorado.

ROMANIO, Dagonir de Limas; REIS, Alex. Análise de estratégias de impressão 3D por método FDM (modelagem de deposição fundida). 2021.

SANTOS, Igor de Almeida; PINTO, Ana Carolina B. de CF. Perfusão por tomografia computadorizada: apresentação da técnica e possíveis aplicações na medicina humana e veterinária. Clín. Vet., p. 74-86, 2017.

SILVA, S. G. et al. Impressora 3d e seus benefícios para a medicina: uma revisão de literatura. In: Congresso Médico Acadêmico UniFOA. 2019.

SILVA, F. P.; DUARTE, L. C.; ROLDO, L.; KINDLEIN, W. Jr. A Digitalização Tridimensional Móvel e sua aplicação no Design de Produto. Revista Design & Tecnologia, p. 60-65, 2010.

SILVA, F. P.; BERETTA, E. M.; PRESTES, R. C.; KINDLEIN JUNIOR, W. Design and milling manufacture of polyurethane custom contoured cushions for wheelchair users. Australasian Medical Journal, v. 4, p. 500-506, 2011.

TOMÉ, H. É. Novo conceito para salvar vidas: engenharia e medicina, ciências que juntas melhoram, transformam e salvam vidas utilizando a impressoras 3D. 2015. TCC (Graduação) – Centro Universitário do Sul de Minas, Varginha, 2015. Disponível em: http://repositorio.unis.edu.br/handle/prefix/1089. Acesso em 10 abr. 2022.

TOMÉ, Haaga Ellen. NOVO CONCEITO PARA SALVAR VIDAS: engenharia e medicina, ciências que juntam melhoram, transformam e salvam vidas utilizando a impressora 3D. 2015.

TRAVASSOS, Paulo Cesar Baptista et al. Alguns aspectos da avaliação da qualidade da imagem em tomografia computadorizada. 2016.

ZIER, Abdiel Filipe et al. Estudo da prototipagem rápida por meio da impressão 3D e seu efeito na redução de custos e prazos dos projetos de produto. Memorial TCC Caderno da Graduação, v. 5, n. 1, p. 301-318, 2019.

1letyqueiroz2020@gmail.com

2paulo.rodrigues@ifmg.edu.br

3rodrigo.marques@ifmg.edu.br