AUTOMATED METAL TUBE SLOTTING MACHINE MODELING

REGISTRO DOI: 10.5281/zenodo.8034849

RODRIGUES, F.; SOUSA, D.; CASTILHO, L.; RIBEIRO, W.; NORIEGA, C.L.;

Resumo: A automação industrial surge como uma das grandes apostas para os próximos anos, especialmente em razão do alto desenvolvimento tecnológico. Com isso, os equipamentos já conhecidos tendem a passar por uma reestruturação, buscando melhores condições e otimização do processo como um todo. O presente trabalho possui como objetivo a automação de uma máquina de Grooved para automação de ranhuras em tubos metálicos. Para que possa atingir esse objetivo, os seguintes objetivos específicos foram definidos: Identificar os parâmetros e caracterizar o que compõe a máquina de Grooved; Detalhar a importância da automação industrial para o setor da mecânica; analisar o processo realizado para automação da máquina, com suas principais vantagens e a esteira de construção do modelo.

Palavras-chave: Máquina de Grooved, Automação Industrial, Ranhuras, Tubos Metálicos, Otimização do processo.

AUTOMATED METAL TUBE SLOTTING MACHINE MODELING

Abstract: Industrial automation emerges as one of the big bets for the coming years, especially due to the high technological development. With this, the equipment already known tend to undergo restructuring, seeking better conditions and optimization of the process as a whole. The present work has as objective the automation of a Grooved machine for automation of grooves in metallic tubes. In order to achieve this objective, the following specific objectives were defined: Identify the parameters and characterize what makes up the Grooved machine; Detail the importance of industrial automation for the mechanic’s sector; Analyze the process carried out for machine automation, with its main advantages and the model construction mat.

Keywords: Grooved machine, Industrial Automation, Grooves, Metal Tubes, Process Optimization.

1. Introdução

O mercado de engenharia mecânica exige uma alta quantidade de máquinas e equipamentos que possam dar o suporte necessário para a atuação do dia a dia. Independentemente do projeto a ser realizado, dificilmente o mesmo será posto em prática sem o uso de algum equipamento externo, para as mais diversas funções.

Dentre essa lista de máquinas e equipamentos, estão as que são utilizadas para dar suporte na criação de outros materiais, como forma de gerar itens necessários para a atividade em questão. A tarefa executada por algumas dessas máquinas é a fabricação, onde ocorre a entrada de determinado material para que a saída se dê por meio de outro utilitário, que gere valor (DAVENPORT, 1994).

O processo de fabricar novos produtos ou gerar apoio para os existentes depende dessa esteira de entrada e saída de materiais. Geralmente, a entrada se dá por meio de matéria-prima tradicional, enquanto a saída ocorre com a geração de itens novos e com o formato esperado por parte da equipe que está realizando o processo (LEÃO, 2014).

Essa formação de novas peças e materiais ocorre por meio de algumas variáveis consideradas para a classificação do processo. Por exemplo, a força necessária para criação do material, os componentes da matéria-prima e o resultado final esperado (SENAI, 2016).

Dentro dessa automação, existe adoção de sistemas como:

- sistemas supervisórios;

- sistemas de controle de processos;

- sistemas de controle de qualidade;

- sistemas de controle de produção;

- sistemas de informação de produção.

Esses sistemas são responsáveis por realizar diferentes funções e processos de forma automática, desde a operação de máquinas e equipamentos, armazenagem e recuperação de materiais, até o controle de qualidade e informação da produção. Com isso, é possível obter maior eficiência, reduzir custos e aumentar a segurança em diversos setores da indústria.

Atualmente, a automação industrial é caracterizada pela integração de sistemas interligados e auxiliados por redes de comunicação, juntamente com sistemas de supervisão como o Supervisory Control And Data Acquisition (SCADA) e interfaces homem-máquina que auxiliam os operadores a supervisionar e analisar processos produtivos e possíveis falhas.

No momento de escolha dos processos a serem realizados, se faz necessário considerar itens como o formato da peça em questão, que vão ser as exigências de uso e qual o acabamento esperado. Dessa forma, um desses processo é o chamado rosqueamento.

O processo de rosqueamento ocorre de forma manual, com a utilização de uma ferramenta do tipo macho ou o Cossinete. Nesse processo, ocorre a rotação da peça em questão, fazendo que se formem filetes de rosca, com características de saliências que podem variar entre quadrados, triângulos ou outras formas, quando necessárias (SENAI, 2016).

Máquina de ranhura é um equipamento portátil e utilizado de forma manual, com objetivo de realizar ranhuras em locais onde o tubo de aço não pode ser levado, bem como a máquina também não pode ser levada e, por fim, qualquer local que esteja em difícil acesso para utilização. Na prática, ranhuras representam um corte realizado no material, normalmente tubos de aço, para que se possa ter junção das peças em determinado desenvolvimento.

As máquinas de ranhura são conhecidas como máquinas de grooved, e possuem diversas vantagens de uso como a redução dos custos esperados para o processo. Para isso, depende da capacitação dos profissionais envolvidos, de modo que seja possível a utilização correta da máquina, visto que se trata de um equipamento completamente manual.

Na automação, o termo “máquina groove” não é comumente utilizado, mas é possível que se refira a uma máquina que utiliza o conceito de groove em sua operação. Por exemplo, em sistemas de produção automatizados, as máquinas podem ser programadas para realizar tarefas de forma sincronizada, com um ritmo e um padrão definido de movimento. Essa sincronização pode ser comparada ao groove na música, onde diferentes elementos rítmicos se unem para criar um padrão coeso (SENAI, 2016).

Além disso, o termo “groove” também pode se referir a uma técnica utilizada na usinagem de peças, onde o material é removido em um padrão específico para criar sulcos ou canais. Nesse caso, uma “máquina groove” pode ser uma máquina especializada em usinar peças com sulcos ou canais definidos (SENAI, 2016).

Em resumo, embora o termo “máquina groove” não seja amplamente utilizado na automação, pode se referir a máquinas ou sistemas automatizados que utilizam o conceito de groove em sua operação, seja em termos de sincronização de movimento ou na usinagem de peças com sulcos ou canais definidos.

1.1 Justificativa

Para que o mercado industrial como um todo possa se manter como competitivo e minimamente rentável para os envolvidos, os processos realizados precisam estar de acordo com as novas exigências e com a nova expectativa por parte de clientes e investidores.

Uma dessas expectativas principais está na redução de tempo e otimização dos processos, de modo que seja possível o ganho de tempo durante o projeto a ser executado. Além disso, com o avanço tecnológico cada vez mais presente, é comum que o mercado passe a exigir esse avanço por parte do setor de produção, sendo um dos mais importantes na economia mundial.

Nesse aspecto, as automações industriais chegam como a principal alternativa para implementar esse avanço tecnológico nos processos realizados atualmente. Máquinas como a de grooved, por exemplo, partem do princípio de auxiliar os projetos e gerar os materiais necessários para execução dos projetos e das construções esperadas.

Com isso, quanto mais otimizado e mais eficiente se tornar a atuação dessas máquinas, maiores os ganhos produtivos para os projetos em questão. Por isso, o estudo de automação da máquina se mostra relevante não apenas para otimizar o tempo de um projeto, mas, também, para trazer o setor da construção civil para dentro desse universo de automação industrial.

1.2 Objetivos (Geral e específicos)

O objetivo geral do presente trabalho é analisar o processo de automação industrial de uma máquina de grooved. Para que o objetivo geral possa ser cumprido, foram definidos os seguintes objetivos específicos:

● Identificar os parâmetros e caracterizar o que compõe a máquina de Grooved;

● Analisar o processo realizado para automação da máquina, com suas principais vantagens e a esteira de construção do modelo.

● Apresentar o funcionamento da máquina de grooved;

● Analisar o processo de grooved automatizado;

2. Revisão Bibliográfica

2.1 Automação Industrial

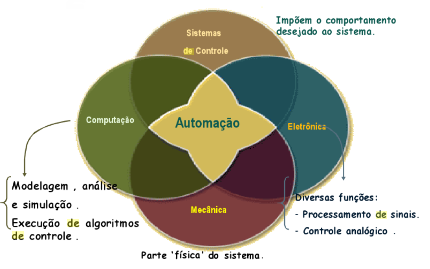

A origem da palavra automação, proveniente do termo latino Automatus, significa agir por si próprio. Trata-se de qualquer sistema ou processo que permite o controle e a atuação de mecanismos sem intervenção humana, pois verifica o próprio funcionamento automaticamente, realiza medições e introduz correções no processo. A automação de equipamentos e máquinas promove maior independência, aprimora o trabalho e aumenta a segurança em todo o processo, conforme explicado pelo SENAI AUTOMAÇÃO (2012).

Automação, conceitualmente falando, segundo Lamb (2015) é a reunião de comandos lógicos criados a partir de lógica de programação somada a equipamentos mecânicos. O principal objetivo é a substituição das atividades manuais, em prol de uma tomada de decisão mais direta e que não dependa da atuação de seres humanos em atividades de comandos e respostas.

Ainda segundo o autor, essa denominação surgiu em 1940 quando a Ford lançou um motor onde os sistemas e o controle eram completamente automáticos, não dependendo da ação humana para nenhum tipo de comando.

Figura 1 – Conceito de automação

Fonte: Rosarío (2009).

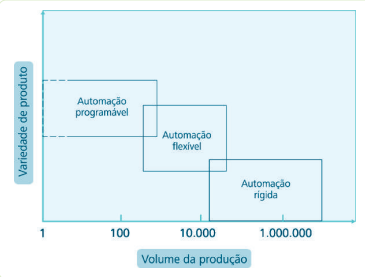

De modo geral, a automação industrial é dividida em três grandes grupos, sendo: fixa. Flexível e programável. Segundo Rosário (2009), a automação fixa é aquela utilizada quando existe um volume muito alto de produção, normalmente composta por várias máquinas com tipos diferentes e funcionalidades próprias. Nesse modelo, cada máquina realiza sua etapa de fabricação e, posteriormente, passa para a máquina seguinte.

O segundo grupo, de automação flexível, é utilizada para produção que não opere em larga escala, mas que tenha uma relevância de números e quantidade. Geralmente, ocorre em indústrias onde os sistemas embarcados tenham uma influência razoável nos sistemas, geralmente possibilita que a indústria fabrique mais de um produto ao mesmo tempo, sem precisar de um novo sistema produtivo para isso.

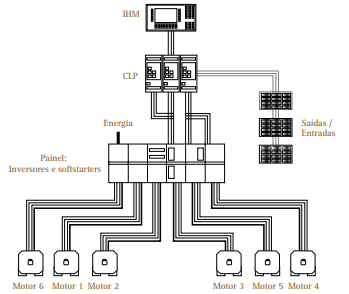

A automação industrial parte, prioritariamente, de uma arquitetura já conhecida e pré-definida, exemplificada na figura 2.

Figura 2 – Arquitetura de automação industrial

Fonte: Manjate (2022).

Por fim, o autor ainda cita o grupo de automação programável, utilizada quando a produção não demanda um alto volume, e a quantidade de produtos é razoavelmente diversificada. Nesse caso, a produção ocorre por lotes, fazendo com que a cada novo lote seja necessária a reprogramação do sistema.

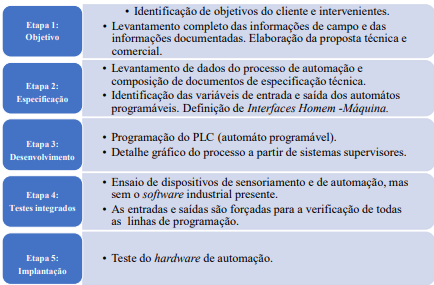

Dessa forma, pode-se entender o processo de automação industrial como aquele que ocorre por meio, normalmente, de 5 etapas, conforme apresenta a figura 3.

Figura 3 – Processo de automação industrial

Fonte: Manjate (2022)

A documentação é um elemento fundamental do projeto, pois simplifica a compreensão de todas as etapas e reúne informações necessárias para a montagem, manutenção e futuras alterações. Além disso, orienta o usuário em relação à operação do software de supervisão e controle. A documentação é geralmente composta por, segundo Manjate (2022):

- uma descrição detalhada;

- diagramas elétricos de comando e de potência;

- diagramas pneumáticos e hidráulicos;

- desenhos técnicos dos componentes;

- especificações técnicas de componentes eletrônicos;

- software de controle;

- lista de entradas e saídas;

- manual do usuário;

- lista de materiais.

A figura 4 apresenta um esquema gráfico com os níveis de automação, conhecidos a partir da determinação de produção.

Figura 4 – Níveis de automação

Fonte: ROGGIA e FUENTES, 2016.

De acordo com Roggia e Fuentes (2016), o processo de automação industrial depende de uma série de fatores e, entre eles, está o conhecimento sobre termos básicos usados no processo de automação. Na tabela 1, pode-se visualizar as principais termologias usadas pelos autores.

Tabela 1 – Termos necessários para automação de máquinas

Termo Definição Processo automatizado Medições e correções para que os mecanismos criados possam verificar o próprio funcionamento. Variável de processo Condição de processo que possa ter algum tipo de variação. Controle de processo Mantém as variáveis do processo em valores predefinidos sem alteração durante a execução. Sensor Conecta a variável para medir suas alterações no decorrer do processo. Controlador Lógico Programável Aparelho responsável por programar por meio de uma linguagem de programação para execução das funções aritméticas e lógicas do sistema.

Fonte: Roggia e Fuentes (2016).

Para que um sistema de automação de máquina possa ser considerado como tal, alguns sistemas de controle precisam estar inseridos no projeto, para que as ações esperadas possam ocorrer da maneira devida. Dentre os principais sistemas, Gutierrez e Pan (S.D.), destacam:

- Sistema de visualização;

- Sistema de supervisão;

- Sistema de operação;

- Aquisição de dados;

- Estrutura para comunicação intra-sistema;

- Algoritmo de otimização;

- Definição completa de parâmetros.

Ainda segundo os autores, os sistemas de controle que estiverem interligados precisam assumir uma posição muito bem coordenada e, mais do que isso, integrada entre todos os demais sistemas. De modo geral, caso ocorra qualquer falha ou deficiência no sistema, todo o ecossistema apresentado pode sofrer com ineficiência. Com isso, alguns pontos considerados primordiais para que o desempenho não seja afetado são:

- Velocidade de processamento do controlador;

- Velocidade de resposta do controlador;

- Qualidade da rede de comunicação;

- Qualidade dos dispositivos de sensores;

- Qualidade dos dispositivos de controle;

- Qualidade dos dispositivos de atuadores.

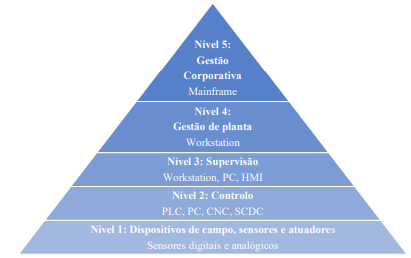

A automação industrial só é possível em razão dos seus níveis de atuação. A figura 5 representa a chamada pirâmide de automação.

Figura 5 – Níveis de automação industrial

Fonte: Goeking, 2010.

O primeiro nível representa a situação de chão de fábrica, onde existe o aglomerado de máquinas que atuam na produção direta da esteira. Com isso, a composição desse nível um se dá, principalmente, por meio de sensores digitais, sensores analógicos, relés, entre outros. É importante ressaltar, ainda, a presencia do centro de controle de motores (GOEKING, 2010).

No nível 2, pode-se encontrar um sistema de controle que automatiza todo o nível 1, por isso, aqui, pode-se encontrar os equipamentos mais conhecidos, como controladores digitais, controladores dinâmicos e controladores analógicos. Além disso, também ocorre o repasse dos comandos que saem dos níveis mais altos para chegar até as máquinas do chão de fábrica, como uma espécie de ação de delegar as tarefas.

O nível 3 é onde acontece todo o processo de controlar o sistema produtivo, usando como base uma grande aglomeração de dados e informações baseadas nessa mesma esteira de produção. Ou seja, considera-se, aqui, questões como qualidade de produção e estatísticas referentes ao processo (MANJATE, 2022).

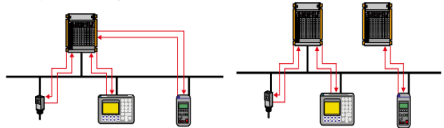

Para que uma conexão industrial possa ser realizada entre os níveis apresentados, se faz necessária a escolha da tipologia de conexão, que pode ser dividida em: ponto a ponto, ponto-multiponto, difusão e conferência. A figura 6 representa as tipologias de conexão.

Figura 6 – Representação da tipologia de conexão

Fonte: MANJATE, 2022.

Segundo Manjate (2022), a conexão ponto a ponto é a forma mais simples de realizar ligação entre dois sistemas para manter a conexão, garantindo que ao básico da informação possa ser trocada entre os dois. Na conexão ponto-multiponto, ocorre a conexão de vários terminais entre si, usando como base um mesmo suporte físico, que pode ser, entre outros exemplos: espectro radioelétrico, fibra ótica e cabo de cobre.

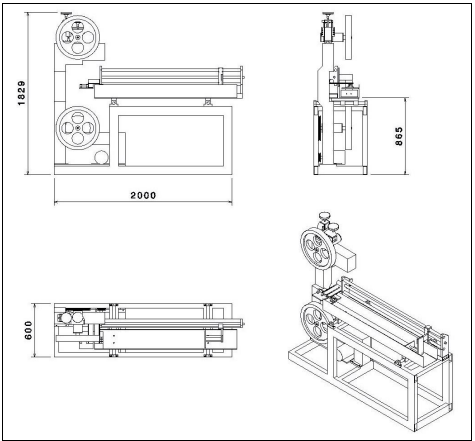

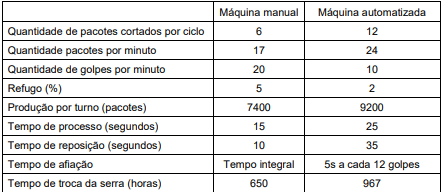

Melo, Rieper e Brites (2013), realizaram a automação de uma máquina de cortar papel toalha interfolha, em razão dos diversos problemas encontrados como a baixa qualidade de acabamento e a baixa produção do material necessário. Dada a automação usando CAD para montagem do projeto, pode-se perceber uma série de benefícios, incluindo um aumento de 25% na produção de pacotes para cada turno, além de ter levado o índice de material descartado para 60%.

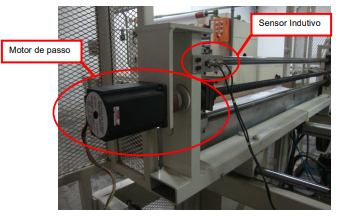

A figura 7 apresenta o projeto realizado, e a figura 8 apresenta um exemplo do motor de passo instalado na máquina.

Figura 7 – Projeto em CAD da máquina de cortar papel

Fonte: Melo, Rieper e Brites (2013)

Figura 8 – Motor de passo

Fonte: Melo, Rieper e Brites (2013)

Os operadores da máquina também relataram melhorias especialmente com a utilização da máquina de uma forma mais otimizada e a diminuição do risco direto de acidentes e lesões, visto que todo o sistema da máquina passou a ser controlado via software. Os resultados obtidos estão descritos na figura 9.

Figura 9 – Resultados do experimento de automação da máquina de cortar papel interfolha

Fonte: Melo, Rieper e Brites (2013)

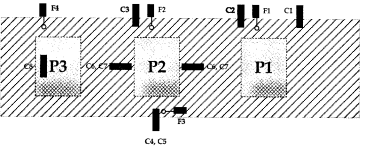

Outro projeto desenvolvido se deu por Silva (2005), em uma empresa de baterias automotivas, onde se realiza um processo com várias etapas, incluído a colocação das tampas nas caixas para posterior selagem, inicialmente manual.

A figura 12 apresenta o diagrama de funcionamento da máquina em questão, sendo que o cilindro 6 é o responsável por realizar o início do processo de tampar a bateria, indo até o cilindro 8.

Figura 10 – Diagrama de funcionamento da máquina

Fonte: Silva, 2005

A Alimentadora Automática de Tampas (AAT) é uma máquina projetada para substituir a operação manual de alimentação de tampas na caixa da bateria. Com isso, não é mais necessário ter um operador dedicado para essa tarefa, permitindo que o operador que anteriormente realizava o levantamento de bornes possa ter novas funções.

Com a automação da alimentação de tampas, a responsabilidade do operador de levantamento de bornes se expande para incluir a observação da Seladora e da Alimentadora Automática de Tampas, além da execução do levantamento de bornes. Mesmo tendo que observar as três operações, isso não implica em um aumento na carga de trabalho, pois a selagem e a alimentação de tampas agora são processos automatizados. Portanto, a presença de um operador para executar a operação de alimentação de tampas torna-se desnecessária (SILVA, 2005).

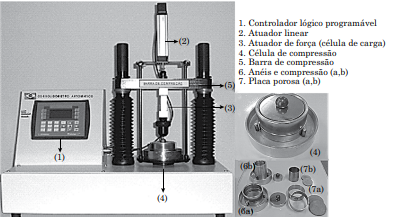

Em 2015, um estudo realizado por Silva, Masqueto, Lanças e Silva realizou a automação de um consolidômetro, utilizando de dispositivo inteligente de homem-máquina. Realizar o ensaio de consolidação requer o uso de equipamentos específicos, tais como o consolidômetro. No entanto, este equipamento não é fabricado comercialmente no Brasil e os modelos disponíveis no exterior, mesmo os não automatizados, apresentam um valor elevado, dificultando sua utilização.

Essa falta de equipamentos tem dificultado o acesso às informações da CSCS por pesquisadores e agricultores, o que compromete a obtenção e divulgação desta propriedade mecânica importante para estudos de avaliação e predição do processo de compactação dos solos agrícolas brasileiros.

A figura 13 apresenta o conjunto de equipamentos que compõem a máquina, e que passarão pelo processo de automação.

Figura 11 – Equipamentos da máquina de consolidação

Fonte: Silva et al., 2015

A figura 12 apresenta o consolidômetro já automatizado com os processos devidos.

Figura 12 – Consolidômetro com automação

Fonte: Silva et al., 2015.

Com a incorporação da IHM ao CLP, foi possível desenvolver e automatizar o consolidômetro. A eficiência e o desempenho do conjunto de dispositivos, que inclui pneumáticos, eletrônicos digitais e atuadores de força e deformação, foram comprovados pelos resultados excelentes dos valores de deformação em relação ao tempo e pelo comportamento das curvas de compressão obtidas a partir dos ensaios uniaxiais.

A interface amigável do equipamento e seus softwares permitem o monitoramento, coleta e processamento instantâneo de dados do Consolidômetro Automático com IHM. Além disso, o controlador lógico programável (CLP) aliado ao software CA-Linker confere ao usuário total controle sobre os dispositivos pneumáticos e eletrônico-digital, bem como sobre os atuadores de força e posição (SILVA et al., 2015).

Com o Consolidômetro Automático com IHM, não é mais necessário que um técnico dedique todo o seu tempo às rotinas de registro e processamento de dados para estimar os principais índices físicos e mecânicos do solo, além da sistematização de gráficos e tabelas.

2.2 Vantagens e desvantagens da automação industrial

2.2.1 Vantagens

Segundo Lamb (2015), as principais vantagens da automação são:

- Substituição de operadores que exerciam tarefas consideradas perigosas ou em ambiente insalubre;

- Substituição de operadores que exerciam tarefas consideradas pesadas e monótonas;

- Incapacidade de doença para sistemas automáticos;

- Incorporam facilmente as verificações necessárias para manter o padrão dos produtos desenvolvidos, fazendo com que se tenha uma produção mais consistente e uniforme;

- Funciona como catalisador para garantir a melhoria e a economia das empresas e da própria sociedade como um todo.

2.2.2 Desvantagens

Ainda segundo o autor, algumas desvantagens devem ser consideradas no processe de automação industrial, como:

- Inicialmente, os custos tendem a ser mais altos do que o esperado e do que o possível de ser investido na grande maioria dos casos;

- Ainda sobre o custo, a sua precisão é incerta no início, principalmente com a necessidade de pesquisas e entendimentos sobre todo o funcionamento da máquina antes de ser colocado em prática qualquer projeto;

- Ainda que estejamos em uma época cada vez mais digital, hoje em dia ainda não é possível automatizar todas as tarefas, por diversos motivos como ausência de tecnologia específica ou até mesmo a dificuldade inerente da sua ocupação;

- Necessita de uma equipe com mão de obra especializada para tratar sobre o tema, tanto na construção quanto na manutenção desses sistemas. Quando ocorre determinada falha, a não correção pode causar um colapso geral na esteira produtiva utilizada.

3. Materiais e Métodos

A automação da máquina de Grooved ocorreu por meio de uma série de passos representados nas figuras 13 a 17.

Figura 13 – Processo de automação

Fonte: os autores, 2023.

Imagem representa o tubo metálico fixado no cabeçote da máquina.

Figura 14 – Processo de automação

Fonte: os autores, 2023.

Apresenta-se a ferramenta de corte na máquina de grooved antes da automação ser feita.

Figura 15 – Processo de automação

Fonte: os autores, 2023.

Cabeçote da máquina antes de ser automatizada.

Figura 16 – Processos de automação

Fonte: os autores, 2023.

Medição manual da profundidade do grooved por fita métrica especial.

Figura 17 – processo de automação

Fonte: os autores, 2023.

Realização do bombeamento mecânico, assim levando a conformação do grooved.

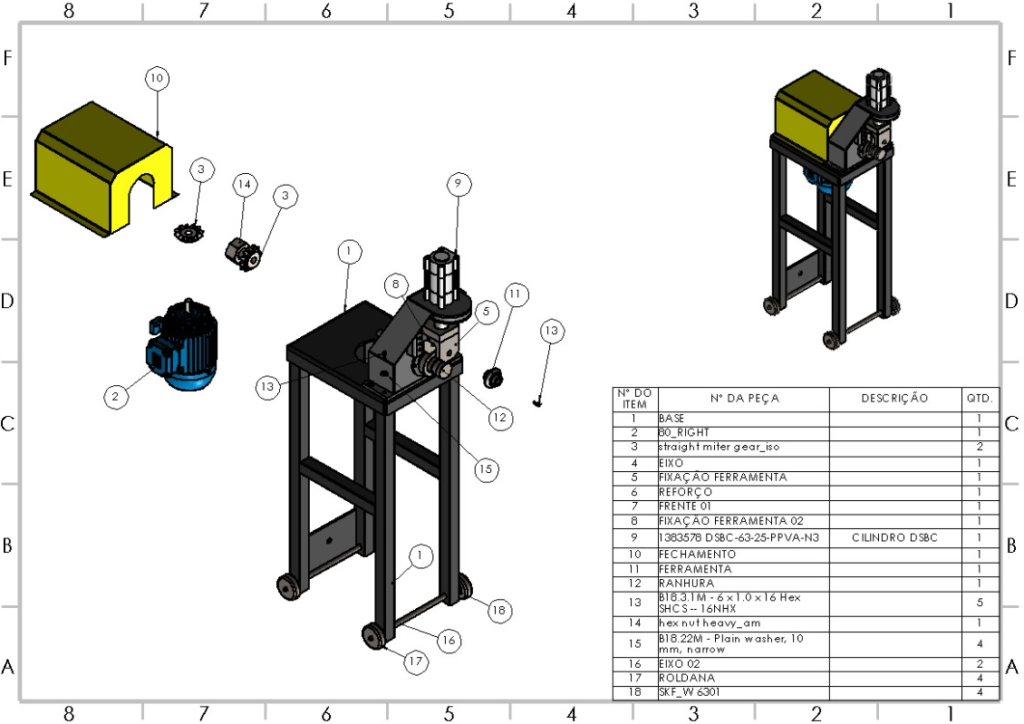

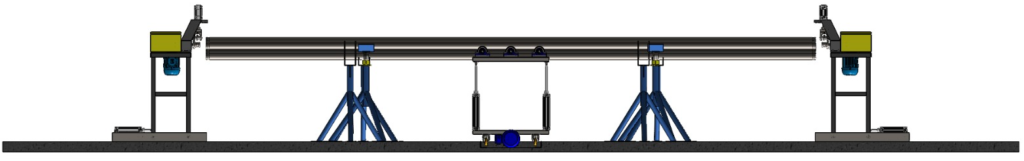

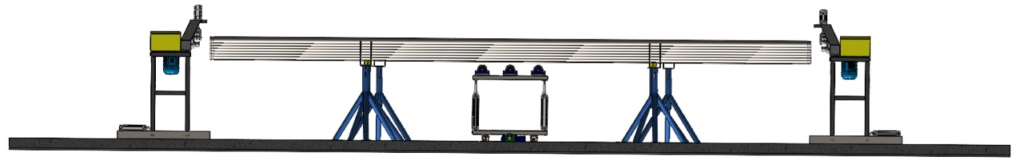

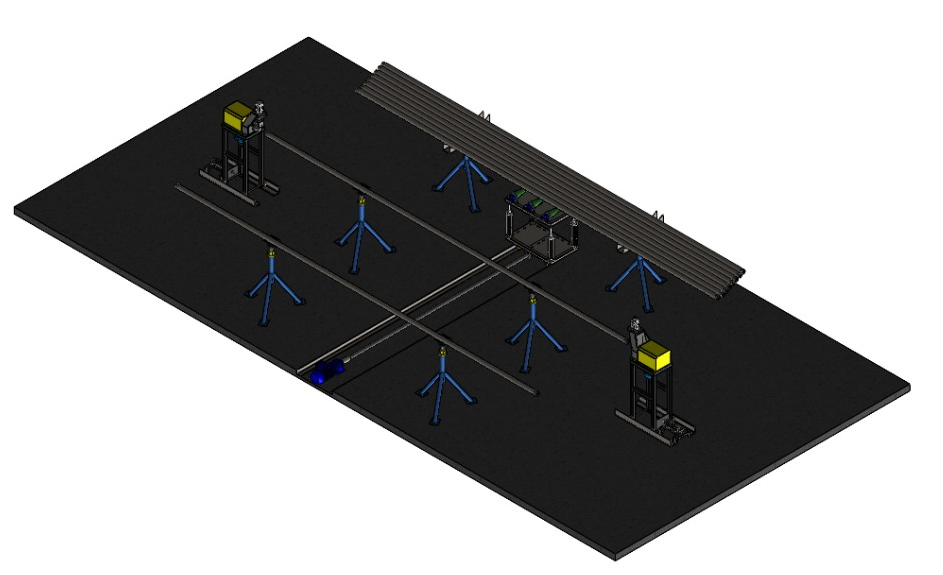

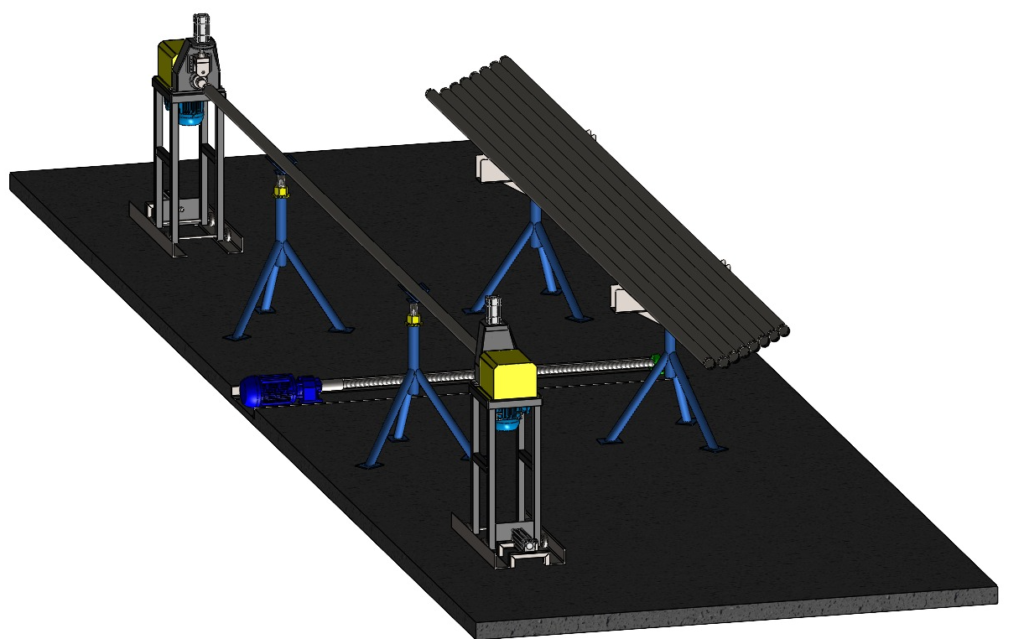

As figuras de 18 a 20 representam os projetos finalizados da automação da máquina.

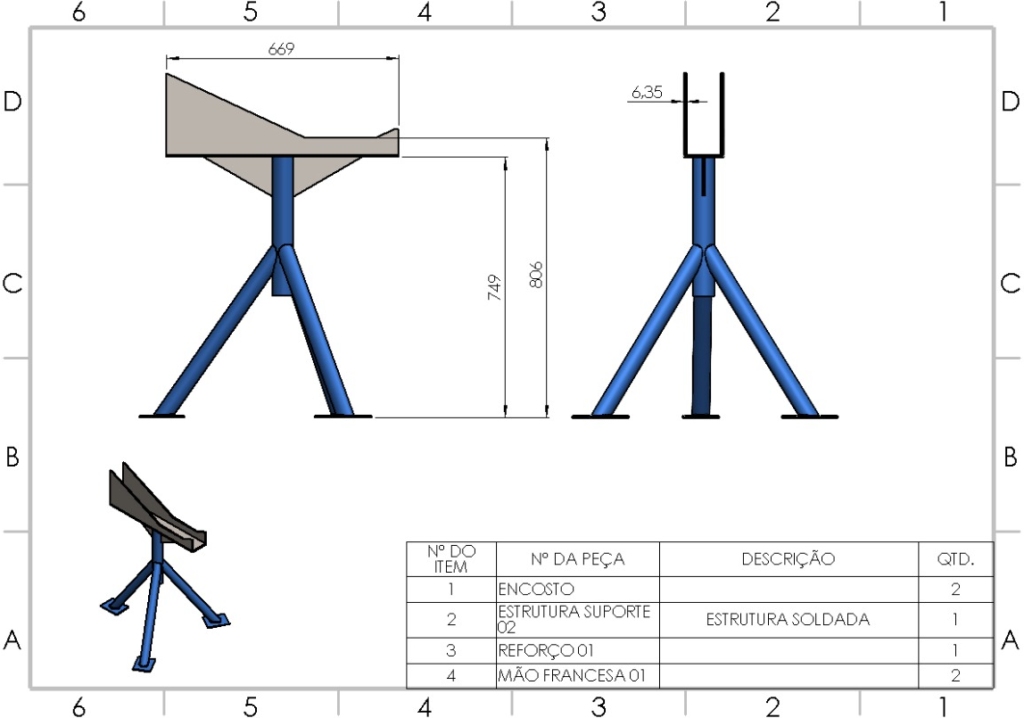

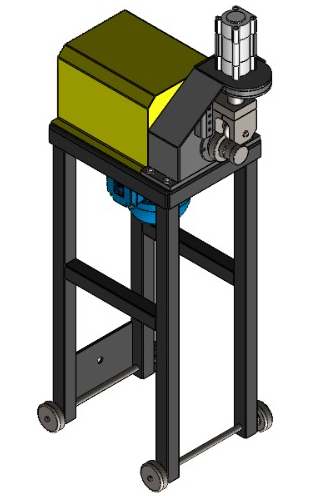

Figura 18 – Projeto de mesa da máquina

Fonte: os autores, 2023.

Relação dos componentes do cabeçote automatizado.

Figura 19 – Projeto de mesa da máquina

Fonte: os autores, 2023.

Projeto da estrutura de sustentação dos tubos metálicos.

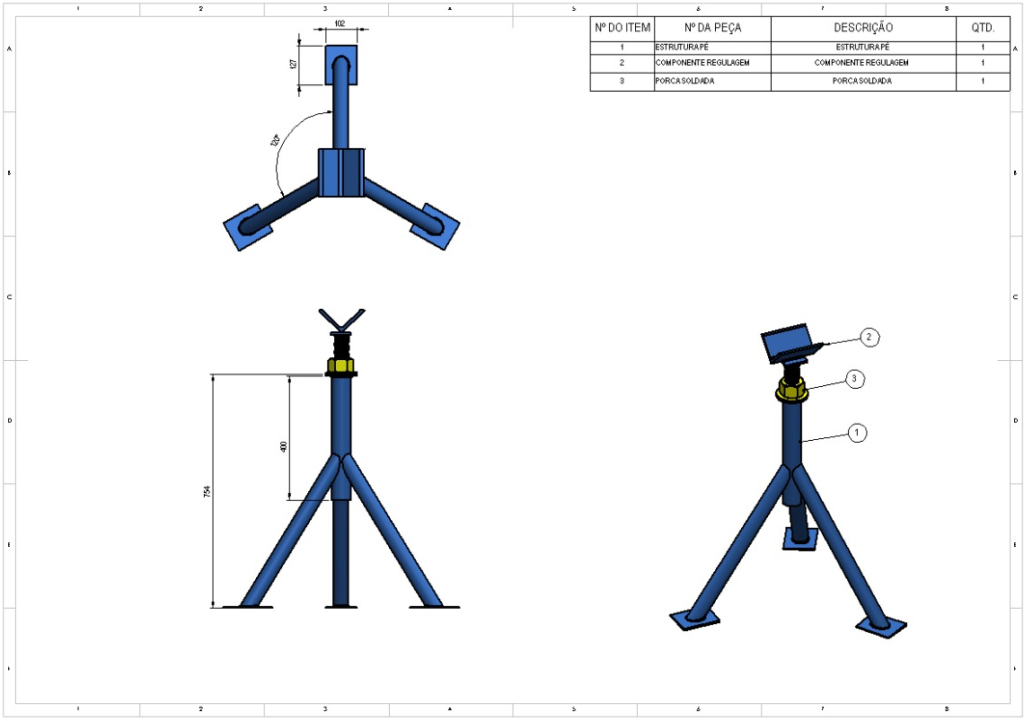

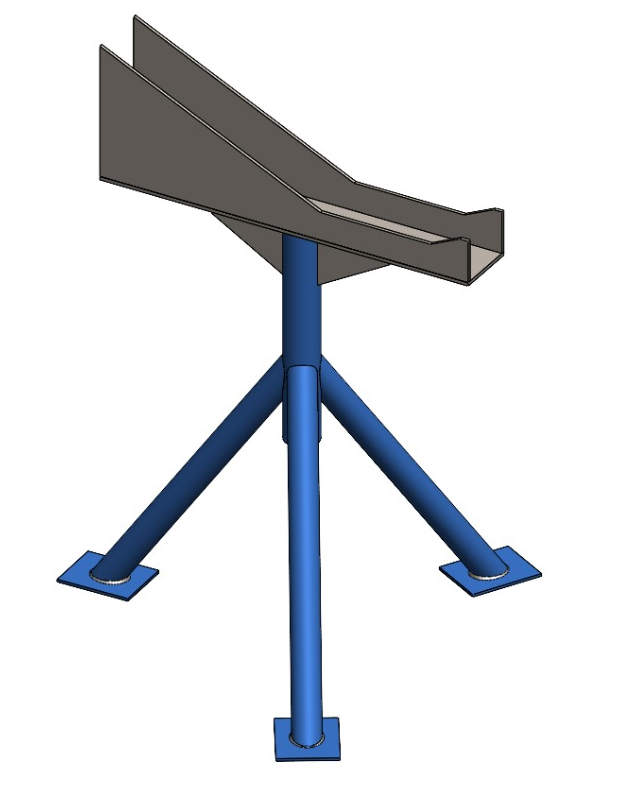

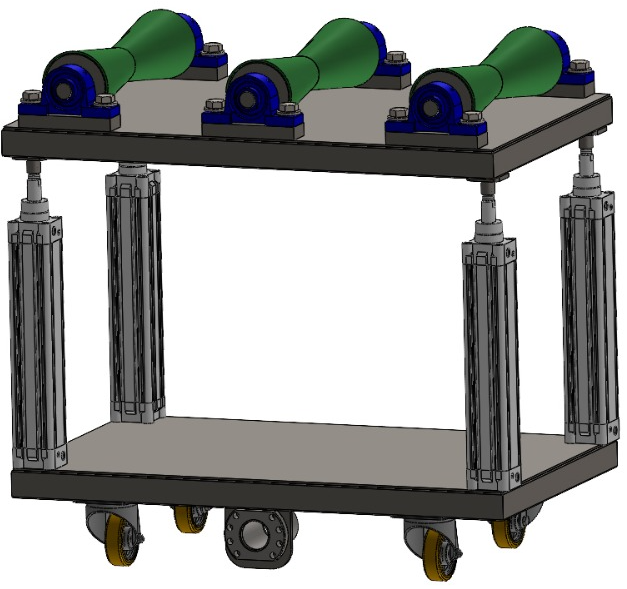

Figura 20 – Projeto de ROLETE, parte integrante da máquina

Fonte: os autores, 2023.

Cavalete principal que sustentação do tubo metálico.

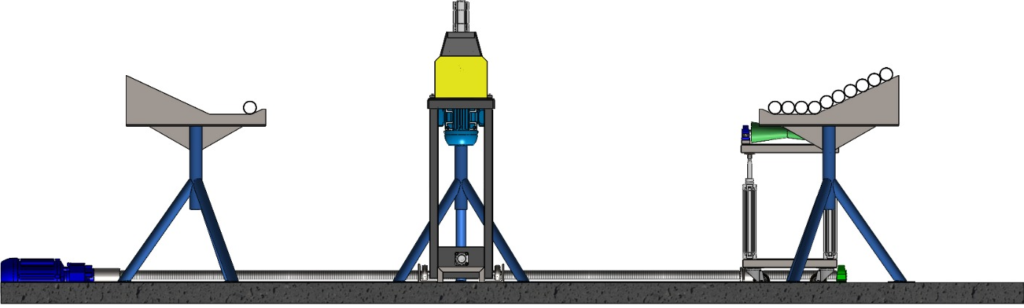

As figuras 20 a 23 apresentam as partes separadas das estruturas da máquina em questão.

Figura 20 – Peça Cavalete Alimentador

Fonte: os autores, 2023.

Cavalete da máquina, onde é feita a sustentação do tubo.

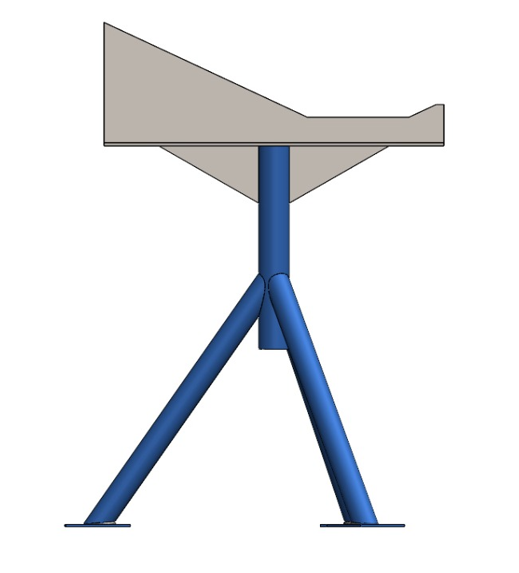

Figura 21 – Vista lateral da peça de máquina

Fonte: os autores, 2023.

Vista lateral do cavalete sustentador.

Figura 22 – Peça cabeçote automatizado montado da máquina de grooved.

Fonte: os autores, 2023.

A imagem mostra o cabeçote onde esta localizado a ferramenta de corte da máquina automatizada de grooved.

Figura 23 – Peça carro da máquina

Fonte: os autores, 2023.

Mesa transportadora de tubos metálicos.

Os projetos e o processo de automação da máquina foram realizados com base nos indicadores de produção da mesma antes da efetiva realização dos processos.

Tabela 1 – Produção antes da automação

Produção Trimestral Tubo Galvanizado 2 1/2″ Antes Automação Mes Barras por mês (un) Média diaria (ton) Média por mês (ton) Dias Valor kg (9,76) out/22 5280 7,5 150 20 R$ 73.200,00 nov/22 4576 6,5 130 20 R$ 63.440,00 dez/22 6336 9 180 20 R$ 87.840,00 TOTAL 16192 23 R$ 224.480,00

Fonte: os autores, 2023.

Tabela mostra a produção antes da máquina ser automatizada.

4. Resultados e Discussão

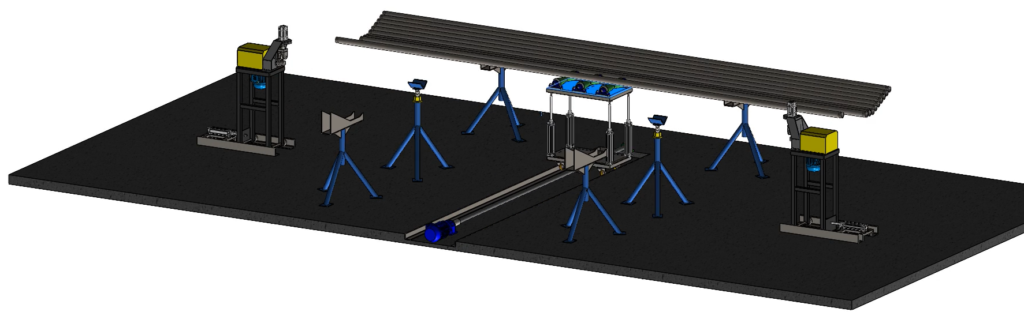

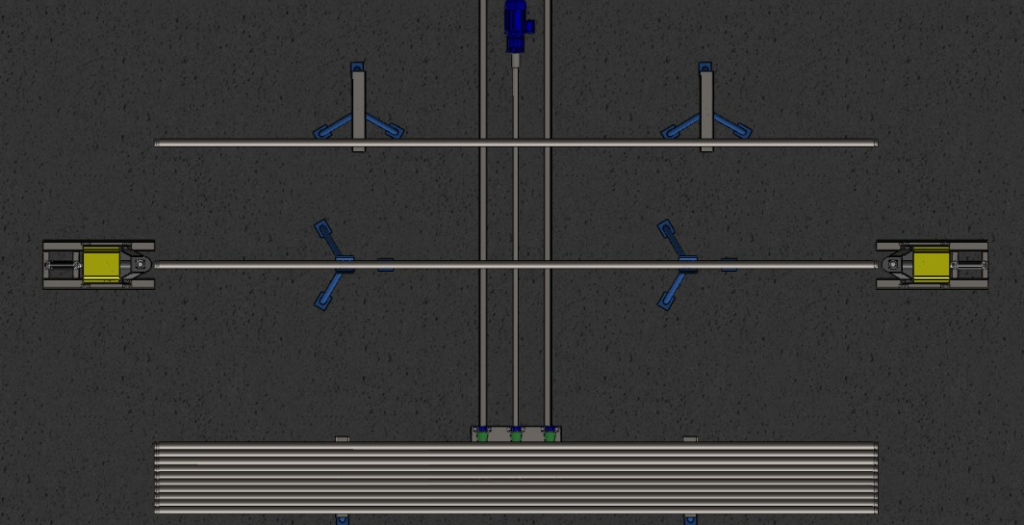

Por meio dos projetos de automação, foi possível realizar um projeto renderizado, com imagens em alta definição para visualização de como o projeto se comportaria no final da implementação completa.

As figuras 24 a 31 representam esse projeto renderizado.

Figura 24 – Visualização aérea dos componentes

Fonte: os autores, 2023.

Ambiente de produção após a automação.

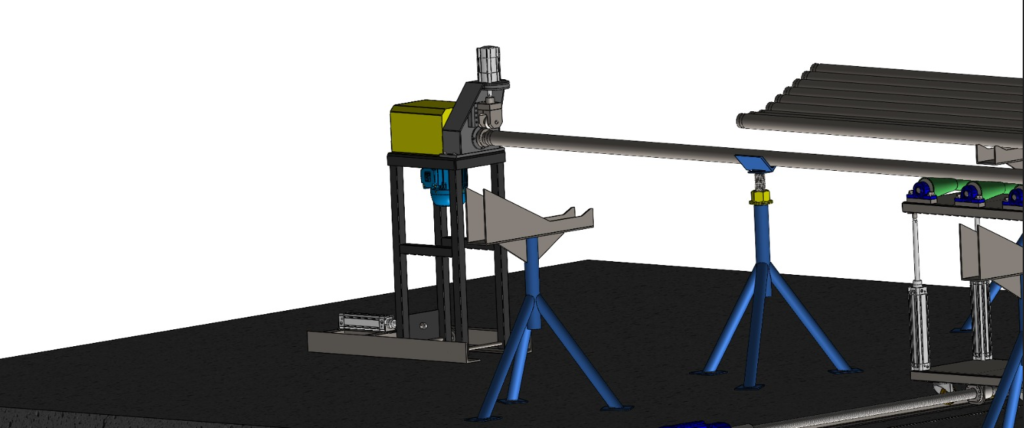

Figura 25 – Visualização parcial da máquina

Fonte: os autores, 2023.

Imagem mostra a máquina realizando a conformação mecânica de ranhura, o grooved.

Figura 26 – Vista lateral

Fonte: os autores, 2023.

Imagem mostra a máquina automatizada de grooved de uma vista lateral.

Figura 27 – Estrutura de suporte para as ferramentas de ranhura e fixação do tubo

Fonte: os autores, 2023.

Vista da estrutura de suporte para as ferramentas de ranhura e fixação do tubo.

Figura 28 – Estrutura dos roletes

Fonte: os autores, 2023.

Vista da estrutura dos roletes.

Figura 29 – Vista aérea

Fonte: os autores, 2023.

Vista aérea do ambiente dos tubos metálicos.

Figura 30 – Vista aérea

Fonte: os autores, 2023.

Imagem mostra ambiente em uma visão aérea.

Figura 31 – Vista tridimensional

Fonte: os autores, 2023.

Uma visão tridimensional da máquina em funcionamento.

Diante disso, pode-se chegar na tabela 2, com os resultados pós-implementação da automação.

Tabela 2 – Resultados pós automação da máquina

Produção Trimestral Tubo Galvanizado 2 ½” Após Automação Um Barras por mês (um) Média iária (ton) Média por mês (ton) Dias Valor kg (9,76) jan/23 9504 13,5 270 20 R$ 131.760,00 fev/23 8694,4 12,35 247 20 R$ 120.536,00 mar/23 12672 18 360 20 R$ 175.680,00 TOTAL 30870,4 43,85 R$ 427.976,00

Fonte: os autores, 2023.

Tabela mostra a produção após a máquina de grooved ser automatizada.

5. Considerações Finais/Conclusões

Diante do exposto, graças ao estudo de caso realizado, pode-se retirar diversas conclusões sobre a automação da máquina em questão. Inicialmente, pode-se perceber que a automação industrial causa uma mudança de produção no setor, principalmente quando se tem, anteriormente, uma máquina em funcionamento único e exclusivamente por meios manuais.

Ao realizar a automação, ocorre a redução considerável do tempo de produção, enquanto aumenta a quantidade de produtos produzidos diariamente. Esses índices decorrem da ausência de falhas humanas e da resolução de problemas como a ergonomia do operador. De acordo com a NR-17, toda máquina e equipamento precisa permitir que o trabalhador possua adaptação para suas condições de trabalho, de modo que se tenha, essencialmente, segurança, conforto e desempenho nas suas atribuições.

Ainda segundo a NR-17, quando o trabalho se dá por meios manuais, todo o suporte de mesa, bancada e apoio devem ser colocados de modo que se tenha uma boa postura do operador, bem como de uma forma que facilite a sua visualização e sua operação posteriormente. Nesse sentido, se tornou um dos principais ganhos ao realizar a automação da máquia de Grooved.

Com a automação da máquina em questão, os resultados obtidos se mostraram satisfatórios, especialmente na produção obtida e na ergonomia proporcionada aos operadores. Por meio desta, torna-se possível que a empresa passe a ter uma produção em massa com mais vigor, especialmente evitando acidentes de trabalho e evitando problemas com falta de condições que auxiliem no conforto e na capacidade produtiva das equipes envolvidas.

Como sugestão de trabalhos futuros, espera-se que outros tipos de máquinas possam passar por um processo de automação, especialmente para que se tenham cada vez mais exemplos dos ganhos e benefícios desse processo para a indústria.

6. Referências Bibliográficas

GOEKING, Weruska. Da máquina a vapor aos softwares de automação. Memória da Eletricidade, nº 70. 2010.

GUTIERREZ, Regina Maria Vinhais; PAN, Simon Shi Koo. Complexo Eletrônico: automação do controle industrial. BNDES Biblioteca Digital. [s.d.].

LAMB, Frank. Automação Industrial na prática. AMGH Editora. Porto Alegre, 2015.

MANJATE, Tatiana Adão. Desenvolvimento de projetos de automação industrial. ISEC Engenharia. Dissertação (Mestrado – Engenharia Eletrotécnica). 2022.

MELO, Emerson Ricardo; RIEPER, Mirian; BRITES, Rafael Abib. Automatização de uma máquina para cortar toalha interfolha. Trabalho de Conclusão de Curso (Tecnólogo – Eletrônica e Mecânica). Universidade Tecnológica Federal do Paraná. 2013.

ROGGIA, Leandro; FUENTES, Rodrigo Cardozo. Automação Industrial. E-tec Brasil. Cólegio Técnico Industrial de Santa Maria. 2016.

ROSÁRIO, João Maurício. Automação Industrial. São Paulo: Baraúna, 2009.

SENAI AUTOMAÇÃO. Conceito de automação. Disponível em: <http://www.senai.br/automacao>. 2012.

SILVA, Dênis Alfredo Costa. Projeto de conclusão de curso e engenharia elétrica: automação da máquina alimentadora de tampas. Trabalho de Conclusão de Curso (Graduação – Engenharia Elétrica). Campina Grande, 2005.

SILVA, Reginaldo Barboza. Desenvolvimento, automação e desempenho de um consolidômetro com interface homem-máquia. Universidade Paulista, 2015.