APPLICATION OF THE SMED METHODOLOGY IN A PLASTIC INJECTION INDUSTRY IN THE WEST OF PARANÁ

REGISTRO DOI: 10.5281/zenodo.7986814

Fabio Maldaner1

Orientadora: Gisele Cristina Justen2

RESUMO

A preocupação com a qualidade nas empresas não é recente e vem sendo abordada desde o fim do século passado. Muitas empresas buscam reestruturar suas organizações para alcançar maior produtividade e qualidade, reduzindo desperdícios e aumentando os lucros. O uso de tecnologias em maquinário tem sido a principal opção para melhorar a qualidade dos produtos, reduzir desperdícios e aumentar a lucratividade. É essencial encontrar maneiras de reduzir os custos dos processos sem comprometer a qualidade. Nesse sentido, a redução ou eliminação de desperdícios, falhas e erros se torna fundamental para a melhoria contínua. A utilização da metodologia SMED demostra um excelente benefício para a produção uma vez que elimina atividades desnecessárias e que não agrega valor, otimizando o set up das maquinas e gerando ganho de produção. A aplicação dessa metodologia este estudo de caso obteve uma redução de 16,5% no tempo de set up da máquina injetora estudada, obtendo resultado positivo no tocante ao propósito do presente estudo.

Palavra-chave: Injeção plástica; metodologia SMED; setup rápido.

1 INTRODUÇÃO

O fim do século passado foi marcado pela preocupação com a qualidade por parte das empresas. No entanto, essa visão não é nova, nem muito menos recente (BALLESTERO-ALVAREZ, 2012).

Devido à globalização, que gradualmente reduziu e eliminou as barreiras tecnológicas, o mercado tem sido impulsionado, permitindo que os produtos se tornem mais acessíveis e atendam às demandas dos consumidores. Esse processo resultou em uma maior competição entre as empresas, já que muitas desenvolvem produtos ou serviços semelhantes. Portanto, as empresas precisam se adaptar e buscar constantemente o aprimoramento de seus processos e agregar valor aos produtos oferecidos no mercado consumidor (ALMEIDA, 2020).

O desenvolvimento de uma melhor abordagem para manter o desempenho, flexibilização e controlar a competitividade, acontece em muitas empresas que procuram reestruturar suas formas de organizações, na tentativa de alcançar uma maior produtividade e maior qualidade para seus clientes, visando a redução dos desperdícios, que são altos, na tentativa de aumentar os lucros empresarias (BRIEF, 2004 apud RAMOS; PINTO, 2022).

Para melhorar a qualidade dos produtos e diminuir os desperdícios causados na produção, o emprego das tecnologias em maquinário é a principal opção para tal resultado. Reduzir o custo dos processos sem afetar a qualidade da produção e aumentar a lucratividade vem se tornando premissas para se realizar um processo de melhoria. Consequentemente, atacar a redução ou eliminação de desperdícios, nas falhas ou erros e no aumento de recursos vem sendo o principal caminho a ser adotado (SANTOS, 2021).

A redução do lead time proporciona aproximação entre requisitos do cliente e resposta da empresa, resultando fidelidade de clientes e em menor complexidade gerencial. O tempo ganho com a redução do lead time é um investimento na satisfação do consumidor e na redução dos custos da manufatura (Slack, 1993).

A metodologia de Troca Rápida de Ferramenta, originalmente denominada SMED (Single Minute Exchange of Die), foi desenvolvida por Shingo (SHINGO, 1985) e difundida amplamente a partir da década de1970.

Segundo Shingo (2000), para alcançar uma troca rápida de ferramentas, é necessário compreender por que as coisas são feitas de determinada maneira, a fim de melhorar o método de execução. Portanto, cabe à empresa analisar os processos de set up, identificar desperdícios, propor soluções e implementar melhorias que visem reduzir o tempo de preparação de máquinas e equipamentos. Isso deve ser um processo contínuo de aprimoramento, começando pela aplicação da metodologia SMED, com foco na eliminação de desperdícios.

Para ter uma troca rápida de ferramentas, Shingo (2000), revela que é preciso descobrir porque as coisas são feitas para poder melhorar o método como elas são feitas. De tal forma, cabe à empresa analisar como ocorrem os processos de set up, enxergar os desperdícios, propor soluções e melhorias que possam reduzir o tempo de preparação das máquinas e equipamentos, iniciando um processo contínuo de melhorias, começando pela utilização da ferramenta SMED, com foco na eliminação de desperdícios. (Shingo 2000 apud Viera, Cambruzzi 2020)

Satolo, E.G, Calarge (2008, p 284) afirma o seguinte:

A necessidade de uma gestão adequada dos recursos produtivos nas organizações há tempos vem-se destacando como importante vantagem competitiva que tem permitido, entre outras possibilidades, rápida resposta às necessidades e demandas dos mercados, bem como melhor eficácia na gestão de recursos produtivos, permitindo, assim, melhores desempenhos operacionais. Ultimamente, a diminuição dos tempos de preparação de equipamentos é colocada por várias empresas como um importante passo no aumento da eficiência do sistema produtivo e, consequentemente, no ganho de competitividade. Entre tais benefícios pode-se citar como principais: produção de diferentes tipos de produtos em uma mesma jornada de trabalho; redução dos tempos totais de fabricação, do tamanho dos lotes processados e de custos de fabricação; diminuição dos tempos de entregas de pedidos, e um atendimento mais rápido da demanda de mercado.

Conceição et al., (2009, p 358) A redução do set up é essencial para viabilizar a produção de pequenos lotes, e que se houvesse a possibilidade de zerar o tempo de set up, proporcionaria a empresa a flexibilidade dinâmica de poder fabricar qualquer produto.

Segundo Kannenberg (1994), o tempo de preparação ou setup é o período que se passa desde a conclusão da última peça correta do lote anterior até a produção da primeira peça correta do próximo lote. Em resumo, é o tempo requerido para preparar os operadores e os equipamentos para a fabricação de outro produto pertencente ao mix global de produção.

Desta forma, este trabalho procura analisar o processo de troca de moldes de uma máquina de injeção plástica em uma empresa onde produz peças para encarroçadora de ônibus urbanos e rodoviários.

2 JUSTIFICATIVA

Com os custos operacionais cada vez mais elevados e na exigência dos clientes notoriamente mais rígidas tornou de suma importância tomar ações na busca pela qualidade e de reduzir custo e otimizar os processos. Tornar os processos mais eficientes torna se primordial para se manter competitivo no mercado, a redução de tempo de set up das maquinas de injeção plástica ocasiona inúmeras vantagens, tais como ganho de produtividade, ganho no tempo de máquina e redução de atividades desnecessárias, o que ocasiona uma elevação no custo da produção, assim como dar mais flexibilidade para a linha de produção uma vez que o set ups se tornam mais ágeis possibilitando produzir um número maior de produtos.

3 OBJETIVO

Presente trabalho ter por objetivo mapear o processo de troca de molde de uma máquina de injeção plástica e identificar movimentos desnecessários na operação, e elimina lós, e otimizar as atividades que são essenciais para a realização da troca do molde mais eficiente, assim reduzindo o lean time da produção, busca se obter uma melhora de 10% no processo de injeção.

4 REFERENCIAL TEÓRICO

A metodologia Smed (Single minute Exchange of die) foi criado por Shigeo Shingo e difundida em grande escala a partir da década 1970 (SANTOLO;CALARGE, 2008). Shigeo Shingo foi um renomado especialista japonês em produção enxuta, que trabalha na indústria automobilística japonesa após a segunda guerra e trabalha fortemente em melhorar a eficiência dos processos produtivos. Após a segunda guerra a indústria japonesa passa por grandes desafios pois necessitava produzir mais variedades de produtos e em lotes menores, Shingo identificou que os set ups demoravam excessivamente e prejudicavam a produção.

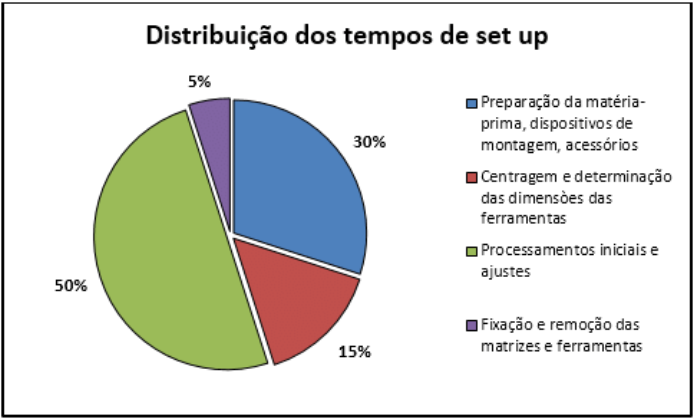

Segundo Tubino (2007) Shingo dividio em quatro classificações os processos realizados durante o set up, como mostra a figura 05.

Figura 05: Distribuição dos tempos das atividades durante os set ups.

De acordo com a Figura 01, apenas 5% do tempo de set up é dedicado à fixação e remoção das matrizes. Isso levou Shingo a perceber que o restante do tempo poderia ser reduzido ou até mesmo eliminado se fosse abordado de maneira adequada. Como resultado, Shingo realizou um trabalho que reduziu o tempo de set up das prensas na Toyota de 120 minutos para apenas 03 minutos. Essa análise resultou no desenvolvimento da metodologia SMED, que permite a troca de ferramentas em menos de 10 minutos. Essa abordagem foi apresentada em seu livro de 1985, intitulado “A Revolution in Manufacturing: The S.M.E.D System”. (TUBINO, 2007).

Nesse sentido Shingo (1996) demonstrou que quanto maior for o tempo de preparação de máquinas menor será o lote de produção. Desta forma, menor será o tempo remanescente de produção e maior será a ineficiência. A adoção da técnica de SMED oferece a possibilidade de obter ganhos no tempo de produção, redução na geração de resíduos e eliminação de atividades que não agregam valor. Como resultado, há um aumento na produtividade, de acordo com Sugai et al. (2007).

De acordo com Shingo (2000), a fim de reduzir o tempo de ajustes, é necessário entender que as operações de setup podem ser divididas em dois tipos:

Set up interno, também conhecido como Tempo de Preparação Interno (TPI), refere-se às operações que só podem ser executadas quando a máquina está parada.

Set up externo, também conhecido como Tempo de Preparação Externo (TPE), refere-se às operações que podem ser realizadas enquanto a máquina está em funcionamento.

Segundo Ferreira (2021) O SMED é uma ferramenta criada com o propósito de reduzir o desperdício de tempo durante as trocas de moldes ou configurações de linhas de produção. Essa metodologia foi desenvolvida a partir de análises de dados, que identificaram um alto índice de indisponibilidade causada por cada troca de ferramenta ou configuração de produção. O SMED analisou todas as atividades envolvidas e identificou quais poderiam ser realizadas sem interromper o funcionamento do equipamento, permitindo a preparação dos equipamentos enquanto a produção continuava.

O entendimento das operações em set up interno no SMED (Single Minute Exchange of Die) é composto por atividades que são realizadas apenas quando a máquina está parada durante o processo de troca de ferramentas. Essas atividades incluem a desmontagem e montagem de componentes, ajustes precisos e preparação da máquina para o próximo produto ou processo. A metodologia SMED busca reduzir o tempo do set up interno através de técnicas como a padronização de procedimentos, a simplificação das etapas e o uso de dispositivos que facilitem a troca rápida de ferramentas. Ao otimizar o set up interno, é possível reduzir significativamente o tempo total de troca de ferramentas e aumentar a eficiência do processo produtivo.

O set up externo abrange atividades realizadas durante a troca de ferramentas enquanto a máquina está em funcionamento. Inclui a preparação de materiais, abastecimento de componentes, configuração de parâmetros e ajuste de dispositivos externos. A metodologia busca reduzir esse tempo através da simplificação dos processos, eliminação de etapas desnecessárias e uso de dispositivos que permitam ajustes rápidos sem interromper a produção. Essa redução promove maior flexibilidade, agilidade nas trocas e resposta eficiente às demandas do mercado.

5 METODOLOGIA

Esse trabalho será realizado em uma empresa que desenvolve e produz peças pneumáticas e hidráulicas para a industrias encarroçadoras de ônibus urbanos e rodoviários, que comercializa seus produtos no mercado nacional e internacional localizada no Parque Industrial II da cidade de Marechal Cândido Rondon – Paraná. Empresa também fabrica impressoras 3D e possui uma filial de serviços que são de corte laser, dobra CNC, rotomoldagem e vacuum forming.

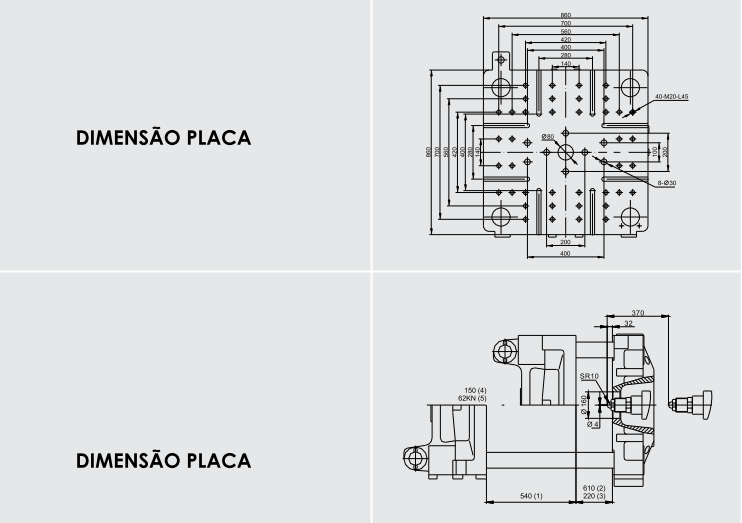

A metodologia utilizada no presente trabalho foi o estudo de caso, segundo Yin (2015) consiste em buscar de forma empírica determinado fato, permanecendo esse arraigado em um contexto real e tangível, com seus limites contextuais bem definidos. De acordo com Miguel (2007), um estudo de caso tem a atribuição de concretizar experimentalmente determinado embasamento teórico e cientifico, a fim de observar sua validade. Assim, esse método de pesquisa deve ser pautado de acordo com o quadro 01

Quadro 01: Etapas e abordagens do estudo de caso

Antes de começar o processo de buscar e aplicar as melhorias, buscou analisar a real situação que se encontrava o processo produtivo. O gerente da unidade de injetados da empresa ficou perplexo como a ineficiência, falta de padrão e o número de improvisos que ocorria durante o processo.

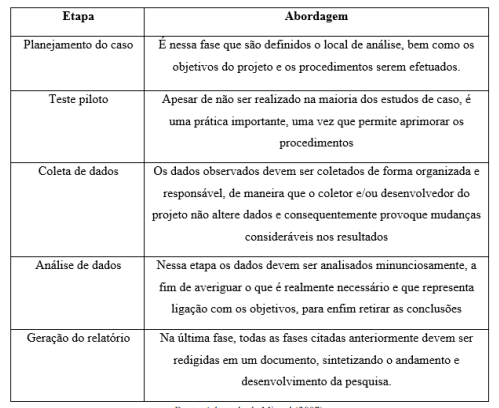

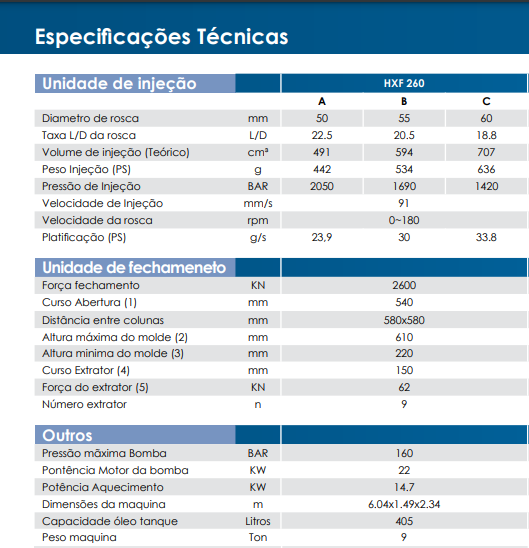

Para o início do estudo de caso foi delimitado a área de abordagem para a realização do estudo, que realizou se em uma máquina especifica da linha de produção, como parâmetro de escolha foi utilizada as ordens de produção onde se observou a máquina injetora com maior número de set up durante o processo produtivo semanal. Foi selecionado a máquina injetora Pavan Zanatti modelo HXF 260 cuja as especificações esta descritas na figura 1, 2 e 3.

Figura 01: Especificações da máquina injetora.

Figura 02: Especificação dimensionais da máquina injetora.

Figura 03: foto da máquina injetora.

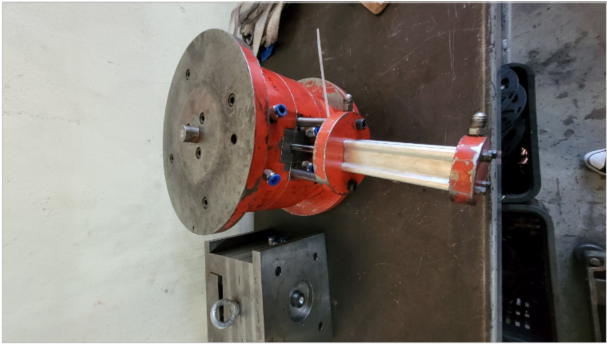

Por essa máquina injetora realizar vários setups durante a semana, também se delimitou a analisar um molde em especifico, que produz a média de 72 peças por hora. Molde possui o diâmetro de 355 mm por 250mm de comprimento e 250kg foto do molde na figura 04.

Figura 04: foto do molde.

Um molde de injeção plástica é uma ferramenta essencial na indústria de manufatura de plásticos. É um dispositivo preciso e personalizado que permite a produção em massa de peças plásticas idênticas. O molde é projetado de acordo com as especificações da peça desejada e é feito de aço resistente ao desgaste. Consiste em duas metades separadas: a metade superior e a metade inferior. O plástico derretido é injetado na cavidade do molde sob alta pressão, preenchendo o espaço vazio e tomando a forma exata da peça. Após o resfriamento e solidificação do plástico, o molde é aberto e a peça final é ejetada. O processo de injeção plástica oferece vantagens como alta velocidade de produção, repetitividade precisa e capacidade de produzir peças complexas com detalhes finos

Embora o processo de injeção plástica possua várias vantagens, também apresenta desvantagens. Entre elas estão os altos custos iniciais para fabricação do molde, dificultando produções em pequena escala. O tempo de fabricação do molde pode ser demorado, especialmente para peças complexas. Além disso, há restrições de design devido às limitações do processo de injeção, e riscos de defeitos como encolhimento, rebarbas ou deformações, que podem exigir retrabalho ou descarte de peças. Ainda, é necessário contar com equipamentos e instalações especializados, aumentando os custos operacionais.

5.1 COLETA DOS DADOS.

A coleta de dados se deu através do acompanhamento de alguns ciclos de set up onde se utilizou uma filmagem e durante o período de 60 dias onde se elaborou um quadro descrevendo as atividades do set up durante o processo produtivo, onde se preenchia os tempos em minutos para cada operação do set up do molde selecionado para o estudo de caso realizando o processo de cronoanalise, foi confeccionado um ckeck list que é uma ferramenta que consiste em uma lista de verificação contendo itens a serem revisados, tarefas a serem cumpridas ou critérios a serem atendidos. Sua finalidade é garantir a consistência na execução das etapas necessárias. Ao utilizar um check list, é possível evitar erros e omissões, assegurando que os processos e procedimentos sejam realizados de maneira precisa e eficiente. Essa prática é amplamente adotada em diversas áreas, como qualidade, segurança, manutenção e gerenciamento de projetos. Conforme o colaborador o realizava a atividade ele preenchia o quadro check list. Quadro descrito no quadro 01.

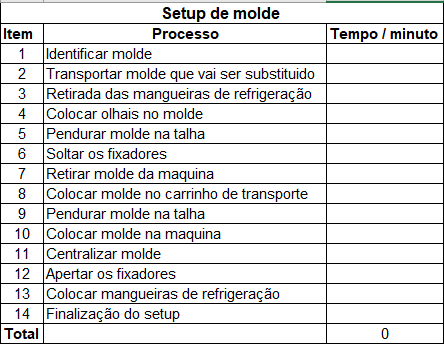

Quadro 01: Quadro de atividade do setup

.

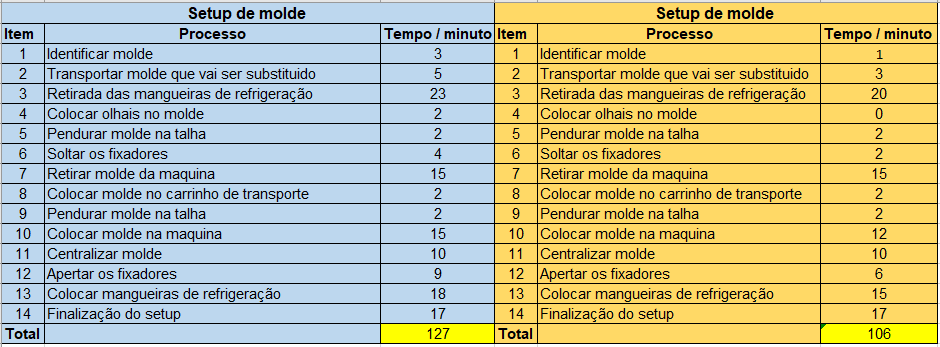

Primeiro se mediu o tempo do como era realizado o processo, sem as melhorias, onde pode se observar que havia descoordenação durante o procedimento o que causava um desperdiço de tempo assim como a desorganização por parte do operador em relação ao local onde guardava as ferramentas utilizadas durante o setup da máquina. A medidas dos tempos coletado estão descritos no quadro 02.

Quadro 02:

5.2 APLICAÇÃO DA METODOLOGIA SMED.

Mediante ao cenário encontrado realizou se a aplicação da metodologia 5S como base precedendo a metodologia Smed, uma vez que se fez necessário organizar a célula de trabalho, foi confeccionado uma mesa para organizar as ferramentas que são necessárias para a realização do processo assim como descartar as que não são utilizadas no local, também realizou um breve treinamento com o operador da máquina injetora sobre a necessidade de se manter a célula organizado para realização do processo.

Em seguida fez a análise junto com o gerente, coordenador e operador de quais procedimentos se enquadravam em setup externo, e quais em setup interno, sendo que o setup externo são as operações que podem ser realizados com a máquina operando normalmente, ou seja produzindo peça conformes, já o setup interno é quando a necessidade de parar a máquina para a realização do setup, ou seja necessita parar a produção.

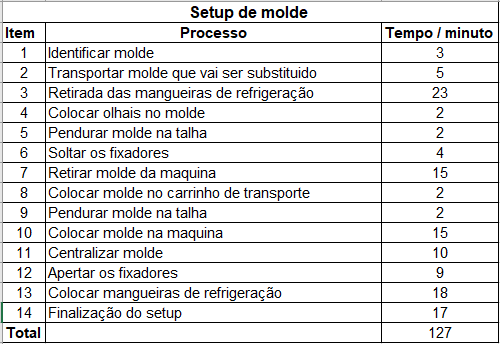

Definido os processos se reavaliou para verificar se não houve alguma alocação erronia das atividades, foi realizada a recolocação de um outro operador durante o processo de setup para auxiliar nas atividades, posteriormente realizou uma nova medição de tempo já com as melhorias implantadas. Observa os tempos no quadro 03.

Quadro 03: Tomadas de tempo, processo melhorado.

Com as melhorias implementada, como o check list, padronização das mangueiras o setup teve uma redução de tempo durante o seu processo, obteve a redução de 11 minutos no tempo total do setup. Com a aquisição de chaves catracas facilitou o processo de soltar os fixadores dos moldes o que diminuiu o tempo dessa atividade em 50%.

O molde que foi utilizado no estudo de caso também foi realocado na prateleira onde são guardados, uma vez que produz lote relativamente pequeno no que diz respeito a processo de injeção plástica o que facilitou a visualização do mesmo

6 CONCLUSÃO

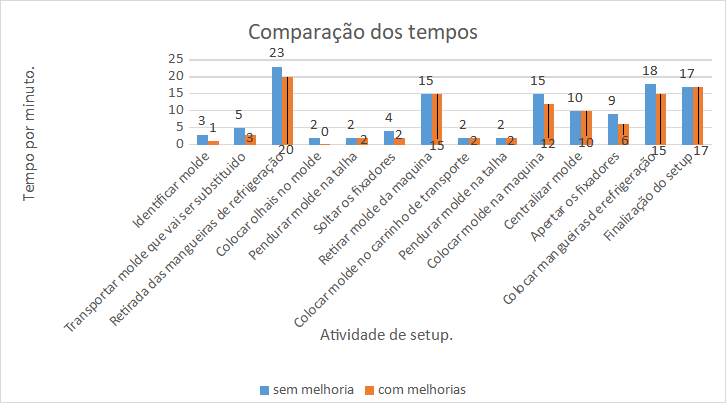

Para este estudo, foi conduzida uma análise minuciosa do processo de configuração realizado na máquina em questão. Isso possibilitou a descrição das atividades, a identificação de erros e desperdícios, além de propor soluções e melhorias para a operação. Assim, o objetivo deste trabalho foi cumprido com sucesso uma vez que conseguiu uma melhora de 16,5% na redução do setup quando o estimado inicial era de 10%. Pode observar o gráfico 01 o ganho com a aplicação do smed.

Gráfico 01: comparação dos tempos.

Na figura 05 fica mais evidente observar os quadros check list preenchido pelos operadores que participaram do estudo.

Figura 05: comparação dos check lists.

Observa se que no item 4 do check list, colocar o olhal no molde se encontra zerado, uma vez que o molde utulizado no estudo permite manter o olhal fixo no molde sem atrapalhar o processo de injeção.

A metodologia SMED (Single-Minute Exchange of Die) oferece vantagens significativas, como a redução do tempo de troca de ferramentas em máquinas e processos de produção, resultando em menor tempo de parada entre lotes e aumento da capacidade produtiva. Além disso, o SMED ajuda a eliminar atividades sem valor agregado, reduzir desperdícios e otimizar o fluxo de trabalho.

Com os resultados positivo desse estudo o grupo de gestores da empresa transmitira os conhecimentos a os colaboradores da empresa da unidade de injeção plástica a fim de otimizar o processo em sua totalidade, buscando uma melhora continua em seu processo de produção. Também abre margem para busca de novas melhorias nas linhas de produção uma vez que o processo ficou mais visível após as análises realizado o que possibilita a realização de estudos futuros na área.

7 REFERÊNCIAS

______. Gestão da qualidade, produção e operações. São Paulo: Atlas, 2012.

LIMA, H. C. D. et al. Aplicação da metodologia Lean Six-Sigma em uma indústria de injeção plásticas. Encontro de Iniciação Científica, 209. Disponível em: http://intertemas.toledoprudente.edu.br/index.php/ETIC/article/view/7877/67648596. Acesso em: 15 nov. 2022.

RAMOS, A. V.D.; PINTO, F.R. A ferramenta Lean Manufacturing como processo de otimização na produção de auto peças. Editora Amazônia Et Al, 2022. Disponível em: https://fametro.edu.br/storage/2022/04/e-book-engenharia_final.pdf. Acesso em: 13 de nov. 2022.

SANTOS, L. R. D.. Aplicação da metodologia Lean Six Sigma no processo de troca de matéria prima em uma indústria de injeção de plásticos do polo industrial de Manaus. Universidade Estadual do Amazonas, 2021. Disponível em: http://repositorioinstitucional.uea.edu.br/bitstream/riuea/3432/1/Aplica%c3%a7%c3%a3o%20da%20metodologia%20LEAN%20SIX%20SIGMA%20no%20processo%20de%20troca%20de%20mat%c3%a9ria%20prima%20em%20uma%20ind%c3%bastria%20de%20inje%c3%a7%c3%a3o%20de%20pl%c3%a1sticos%20do%20Polo%20Industrial%20De%20Manaus.pdf. Acesso em: 14 de nov. 2022.

TUBINO, D. F. Planejamento e controle da produção: Teoria e prática. São Paulo: Atlas, 2007. 78-79 p.

SATOLO, E. G.; CALARGE, F. A. Troca Rápida de Ferramentas: estudo de casos em diferentes segmentos industriais. Exacta, São Paulo, v. 6, n. 2, p. 283-296, jul./dez. 2008

SHINGO, S. Sistema de Troca Rápida de Ferramenta: Uma Revolução nos Sistemas Produtivos. Porto Alegre: Bookman, 2000.

KANNENBERG, G. Proposta de Sistemática para Implantação de Troca Rápida de Ferramentas. Porto Alegre. Dissertação (Mestrado em Engenharia de Produção). Escola de Engenharia, Programa de Pós-graduação em Engenharia de Produção, Universidade Federal do Rio Grande do Sul, 1994.

ALMEIDA, R. T.; M. J. Utilização da ferramenta Kaizen em uma indústria de alimentos e seus ganhos. GEPROS,Gestão da Produção, Operações e Sistemas, v.15, n.1, 2020.

FERREIRA, T, D.Applicação da metodologia Single Minute Exchange of Die. A Uma Produção de Poliestireno Expandido. Universidade do Estado do Amazonas, 2021.

1Acadêmico de Engenharia de Produção da Faculdade Isepe/Rondon e-mail: fabiomaldaner@hotmail.com.br

2giselejusten@hotmail.com