REAR TRUCK UNLOADING PLATFORM PROJECT

REGISTRO DOI: 10.5281/zenodo.7964039

Flavio Bispo Mendonça

Leandro Pampolini Gomes

Lucas Zujenas Ribeiro

Luís Henrique Caires Silva

Pedro Paulo Santos Sarrico

Alexandre Iartelli

Resumo: As plataformas de descarregamento traseiro são utilizadas pela indústria agro no Brasil e no mundo com a finalidade de otimizar o processo de descarga de grãos dos caminhões, reduzindo o tempo de descarga e a quantidade de pessoas necessárias para realizar o descarregamento. Esse trabalho tem como objetivo desenvolver um projeto utilizando cálculos, simulações e protótipos para ajudar a ampliar os conhecimentos a respeito do tombador de grãos, visto que é um projeto pouco difundido no Brasil e com apenas algumas empresas especializadas no assunto. O projeto foi feito considerando que a plataforma ficará em um galpão fechado, desprezando as forças do vento, e abrangendo uma gama de caminhões simples de até 4 eixos com o peso máximo de 29 toneladas. Foram verificados todos os cálculos da estrutura da plataforma, dos eixos e dos cilindros hidráulicos utilizados, e posteriormente foi feita a simulação dos mesmos. Por fim, foi construído um protótipo em software 3D buscando validar todas as contas e análises.

Palavras-chave: Plataforma, descarga de grãos, Simulação

Abstract: The rear unloading platforms are used by the agriculture industry in Brazil and in the world in order to optimize the process of unloading grain loads in trucks, reducing the unloading time and the number of people needed to unload the truck. This work aims to develop a project using calculations, simulations and prototypes to help expand knowledge about the grain tumbler since it is a project little widespread in Brazil and with only a few companies specialized in the subject, the project was made considering that the platform will be in a closed shed without considering the forces of the wind and covering a range of simple trucks up to 4 axles and weighing maximum 29 tons. It was verified all the calculations of the structure of the platform of the axles and the hydraulic cylinders used, later the simulation of the same was made and finally built a prototype in a 3D software seeking to validate all the accounts and analyzes.

Keywords: Plataforms, grain unloading, simulation

1 Introdução

Podemos descrever a engenharia como um ato de utilizar conhecimentos para simplificação de tarefas complexas e resolução de problemas em diversas áreas e setores. (BEER; JOHNSTON JR, 1991).

Para realizar a descarga de caminhões graneleiros tem-se duas alternativas: A primeira é da forma tradicional, na qual o caminhão descarrega sobre a moega abrindo a carroceria lentamente, sendo que parte da carga se descarrega pela gravidade e o restante manualmente com pás e rodos. A segunda forma é a descarga através de plataformas de descarga de caminhões, também chamadas de tombadores de grãos, que são máquinas projetadas para descarregar com rapidez, eficiência e segurança caminhões truck e carretas, bitrens e rodotrens (WEBER,2003).

Tombadores utilizam o princípio hidráulico para realizar trabalhos com cargas extremas, a fim de agilizar o processo e garantir mais segurança, além de maior capacidade de suportar tais objetos que não poderiam ser suportados com um trabalho manual (MOCELIN, 2012).

As plataformas tombadoras de grãos são máquinas amplamente utilizadas na agricultura e na indústria alimentícia para o recebimento de grãos a granel, como soja, milho, trigo e arroz. Essas plataformas têm como objetivo principal fazer o descarregamento de caminhões ou carretas que transportam esses grãos, agilizando o processo de descarga e tornando-o mais seguro. A tecnologia utilizada nesse tipo de plataforma varia de acordo com a necessidade do produtor ou indústria, mas, em geral, são utilizados eixos, vigas e cilindros hidráulicos e outros componentes para inclinar a plataforma e garantir sua estabilidade e a do caminhão durante a descarga. As plataformas tombadoras de grãos têm grande importância na cadeia produtiva, pois agilizam o processo de recebimento dos grãos e reduzem os custos de transporte, além de garantir a qualidade dos produtos recebidos. No entanto, é importante salientar que essas plataformas requerem manutenção constante e treinamento adequado dos operadores, para garantir a segurança e o bom funcionamento do equipamento.

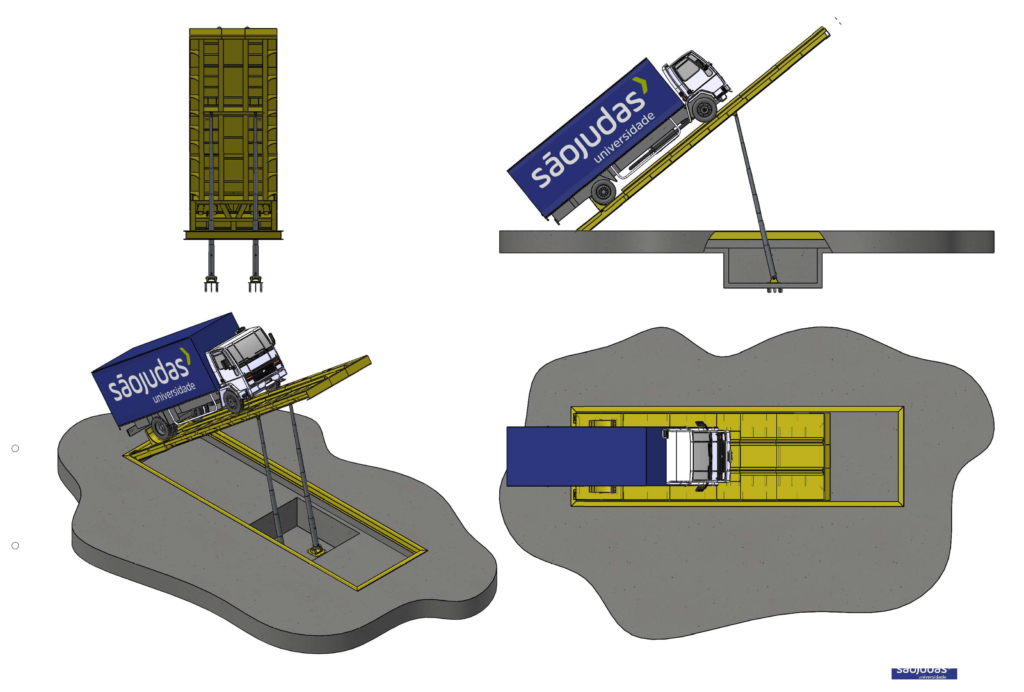

Figura 1 – Plataforma de Descarga para Granéis (Tombador de grãos)

Fonte: SAUR (2016)

1.1 Justificativa

Com o objetivo de disseminar o funcionamento e as boas práticas utilizadas no projeto de um tombador de grãos e promover o cálculo de todos os componentes de forma segura, surgiu a necessidade de ordenar todos os conhecimentos restritos que são utilizados por algumas empresas da área em um projeto único, para que futuramente possa ser utilizado como base de outros estudos. Pode ser usado, por exemplo, na automação e utilização de sensores, visando aprimorar a eficiência e segurança do processo. Além disso, possui a capacidade de atuar como um meio de divulgação de novas tecnologias e suas aplicações na área, fomentando o desenvolvimento e a adoção de soluções inovadoras.

1.2 Objetivo

Para dar continuidade à pesquisa em questão foi necessário definir as metas e finalidades do trabalho de pesquisa, de modo que conseguíssemos medir o êxito alcançado e verificar se as hipóteses propostas foram confirmadas ou refutadas de forma coerente.

1.2.1 Objetivo Específico

O projeto tem como objetivo descrever todas as etapas da criação de uma plataforma de descarregamento traseiro de caminhões, passando por cálculos e simulações da estrutura da plataforma, do atuador hidráulico da estrutura e do sistema de travamento de rodas, a fim de que, ao final do estudo tenhamos todas as definições necessárias para criar um tombador de grãos que tenha pleno funcionamento.

1.2.2 Objetivo Geral

O objetivo geral deste artigo científico é realizar uma revisão sistemática sobre as plataformas tombadoras de grãos, com o intuito de compreender seu funcionamento, as normas e regulamentações que regem seu uso, bem como os desafios de seu projeto. Além disso, pretende-se fornecer informações relevantes e atualizadas sobre as plataformas tombadoras de grãos, que possam servir como base para futuros estudos e pesquisas na área.

2 Revisão Bibliográfica

Nesta seção relataremos as premissas consideradas no presente trabalho.

2.1 Fabricantes de Plataformas de descarga de grãos

O projeto busca seguir algumas fabricantes já consolidadas de tombadores, como é o caso da SAUR e a JOSCIL, empresas brasileiras que atuam há mais de 50 anos no mercado fabricante de equipamentos para movimentação de cargas, incluindo tombadores de grãos. A linha de tombadores de grãos da SAUR é composta por modelos de diferentes capacidades, que atendem às necessidades de diversos tipos de produtores rurais e agroindústrias. Esses equipamentos são projetados para agilizar o processo de descarga de grãos, e por serem empresas já consolidadas no mercado, serão utilizadas como referência algumas informações fornecidas em seus catálogos e imagens publicadas pelas mesmas, como por exemplo, comprimento da plataforma, posicionamento dos atuadores e ideias para a criação do sistema de travamento de rodas.

2.2 Legislação

O CONTRAN (Conselho Nacional de Trânsito) é um órgão vinculado ao Ministério da Infraestrutura, que tem como objetivo coordenar e normatizar o trânsito no Brasil. É responsável pela regulamentação do Código de Trânsito Brasileiro (CTB), e define as características técnicas dos veículos e equipamentos de segurança. O DENATRAN (Departamento Nacional de Trânsito) é um órgão executivo do Sistema Nacional de Trânsito (SNT), que tem como função implementar e coordenar as políticas de trânsito definidas pelo CONTRAN. É responsável por gerenciar o registro e licenciamento de veículos.

2.3 Deslocamento máximo em vigas

A “NBR 8800” (ABNT, 2008) foi utilizada por ser uma norma brasileira que estabelece critérios e procedimentos para o projeto de estruturas de aço e de estruturas mistas de aço e concreto.

2.4 Coeficiente de majoração para equipamento de levantamento e movimentação de cargas

A “NBR 8400” (ABNT, 1984) foi utilizada por ser uma norma brasileira que estabelece diretrizes para o dimensionamento das partes estruturais para equipamentos de levantamento e movimentação de cargas, independente do grau de complexidade ou tipo de serviço da máquina.

2.5 Projeto de vigas e eixos

O livro “Resistência dos materiais” foi utilizado pois desenvolve métodos para projetar vigas e eixos para que possam resistir a solicitação de esforços exigidos no projeto.

3 Materiais e Métodos

Para o desenvolvimento do projeto foi necessário partir de algumas premissas.

3.1 Considerações de projeto

Com o intuito de projetar uma plataforma de descarga de grãos, optou-se pelo modelo de descarga traseira, dispondo de plataforma com comprimento de 13 m e 3,5 m de largura composta por 4 vigas prismáticas longitudinais principais, vigas prismáticas transversais, chapas e barras chatas em aço, travamento de rodas composto de chapas e barras chatas de aço, cabo de segurança e atuadores.

O acionamento será feito por dois cilindros hidráulicos telescópicos de 6 estágios com extremidades articuladas fixas na estrutura da plataforma.

A plataforma será alocada em local livre de cargas de vento e intempéries

3.2 Dimensionamento de componentes

3.2.1 Dimensionamento de plataforma

A plataforma de um tombador de grãos é responsável por suportar o peso dos grãos e caminhão enquanto eles estão sendo elevados para o descarregamento. Além disso, a plataforma também garante um processo de descarga mais seguro.

O dimensionamento adequado da plataforma é fundamental para garantir que ela suporte todo o peso sem ceder ou se deformar. Se a plataforma não for dimensionada corretamente, ela pode se deformar e se romper, causando sérios danos à estrutura e, potencialmente, acidentar as pessoas que estão trabalhando no local.

A plataforma é constituída de perfis estruturais, barras chatas e chapas de materiais de alta qualidade e resistentes à corrosão, pois estará continuamente exposta a grãos e outros abrasivos. Para que a plataforma seja segura e durável a longo prazo, a manutenção regular também é essencial.

Concluindo, a plataforma é parte essencial de um tombador de grãos, devendo ser dimensionado e construído adequadamente para garantir a segurança do trabalhador e a

eficácia da operação de descarga de grãos. Portanto, é crucial que aqueles que projetam e produzem tombadores de grãos considerem o significado da plataforma e a necessidade de dimensões adequadas ao criar essas peças de maquinário.

3.2.1.1 Limites de dimensões e pesos

Para o desenvolvimento da plataforma foi utilizado como referência a Resolução do Contran Nº 882, elaborada em 2021, que estabelece os limites de pesos e dimensões para veículos que transitem por vias terrestres (BRASIL, 2021).

Abaixo são descritos conceitos e definições importantes para o entendimento do projeto, (BRASIL, 2021):

- Peso Bruto Total (PBT): Peso máximo que o veículo transmite ao pavimento, constituído da soma da tara mais a lotação;

- Lotação: Carga útil máxima, incluindo condutor e passageiros, que o veículo transporta, expressa em quilogramas para veículos de carga, ou número de pessoas, para veículos de passeio;

- Tara: Peso próprio do veículo, acrescido dos pesos da carroceria e equipamento, do combustível, das ferramentas e acessórios, da roda sobressalente, do extintor de incêndio e do fluido de arrefecimento, expresso em quilogramas.

As dimensões regulamentares para veículos, com ou sem carga, que não necessitam de AET ou AE, são as seguintes:

- Largura máxima: 2,6 m;

- Altura máxima: 4,4 m;

- Comprimento máximo para veículos não articulados: 14,00 m.

E o limite máximo de PBT, PBTC e peso bruto transmitido por eixo de veículos nas superfícies das vias públicas, para veículos não articulados é de 29 tf.

Para a distribuição dos pesos sob os eixos dianteiros e traseiros do caminhão foi utilizado a Portaria do Denatran Nº63, elaborada em 2009, que estabelece os pesos limites para eixos dianteiros e traseiros em função do PBT de caminhões não articulados (BRASIL, 2009):

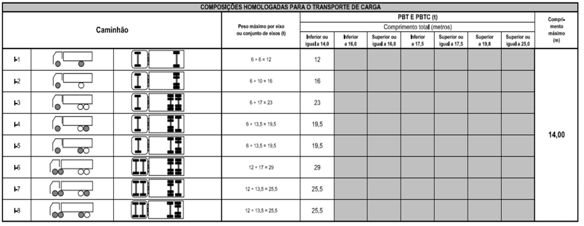

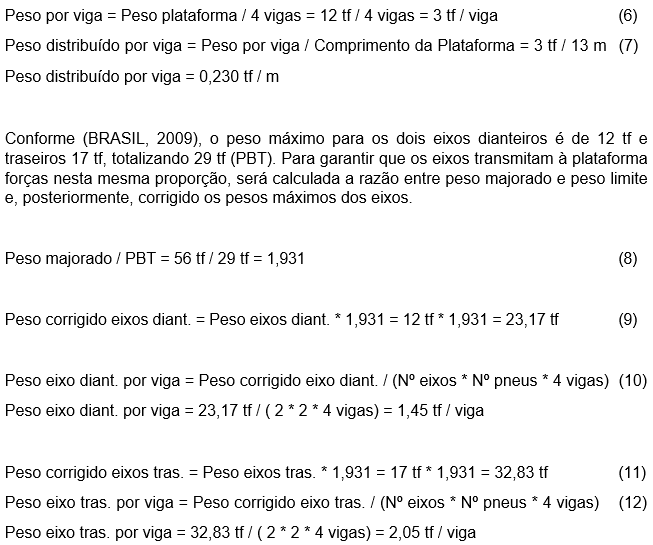

Figura 2 – Composições homologadas para o transporte de carga

Fonte: Adaptado de Denatran (2009)

Para que o tombador de grãos tenha capacidade de elevar todos os caminhões não articulados descritos na Figura 2 o dimensionamento da plataforma será feito utilizando o

caminhão que apresenta o maior PBT, sendo 29 tf, distribuídos em 12 tf para os eixos dianteiros e 17 tf para os eixos traseiros.

3.2.1.2 Dimensionamento de estrutura

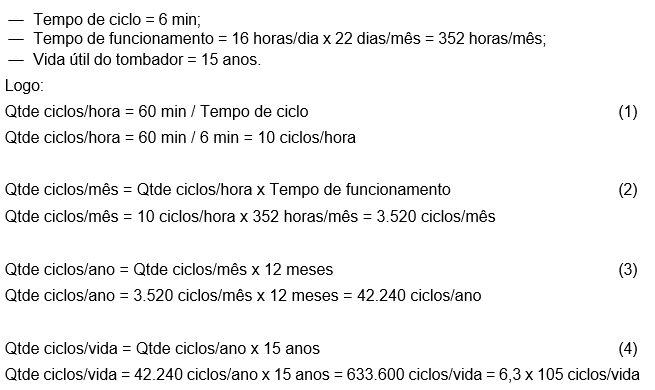

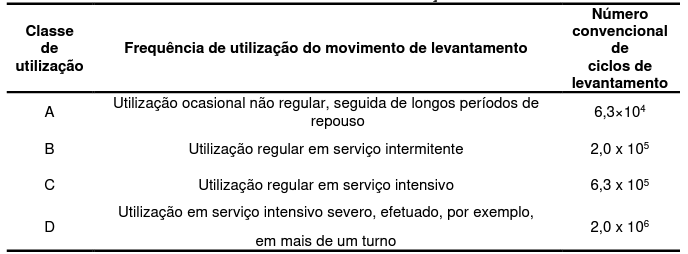

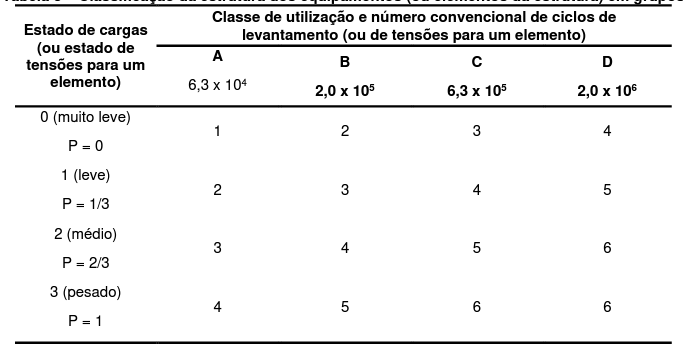

De acordo com (ABNT, 1984) A classe de utilização caracteriza a frequência de utilização dos equipamentos. Para facilitar a classificação, a estrutura dos equipamentos é dividida em quatro classes, baseadas na utilização do movimento de levantamento. Essas classes são usadas como base para o cálculo das estruturas dos equipamentos.

As seguintes considerações foram feitas para a determinação da classe do equipamento:

O tombador de grãos efetuará 633.600 ciclos ao longo de sua vida, sendo possível determinar a classe em que o equipamento se enquadra através da Tabela 1 – Classes de utilização.

Tabela 1 – Classes de utilização

Fonte: Adaptado de ABNT (1984)

Portanto, a classe de utilização será “C – Utilização regular em serviço intensivo”.

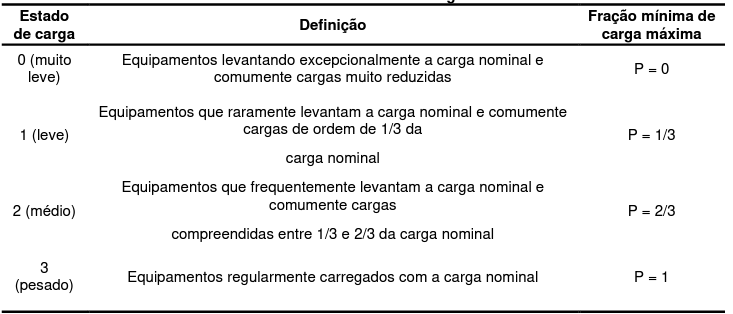

Em seguida, deve-se determinar o estado de carga de um equipamento, que indica a proporção em que ele pode levantar uma carga máxima ou reduzida ao longo de sua vida útil. Existem quatro estados convencionais de cargas que são definidos pela Tabela 2 (ABNT, 1984).

Tabela 2 – Estados de carga

Fonte: Adaptado de ABNT (1984)

Considerando a variedade de caminhões graneleiros existentes, dentro do limite de PBT de 29 tf, será utilizado o estado de carga “2 (médio) – Equipamentos que frequentemente levantam a carga nominal e comumente cargas compreendidas entre 1/3 e 2/3 da carga nominal”.

Utilizando a classe de utilização e o estado de carga obtidos é possível classificar a estrutura através da Tabela 3, determinando o grupo para obtenção do valor do coeficiente de majoração Mx (ABNT, 1984).

Tabela 3 – Classificação da estrutura dos equipamentos (ou elementos da estrutura) em grupos

Fonte: Adaptado de ABNT (1984)

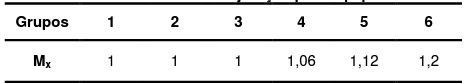

Portanto, o grupo que classifica a estrutura do equipamento é o “5”. Através da Tabela 4, verifica-se o coeficiente de majoração Mx.

Tabela 4 – Valores do coeficiente de majoração para equipamentos industriais

Fonte: Adaptado de ABNT (1984)

Logo, o coeficiente de majoração a ser utilizado será “Mx = 1,12”.

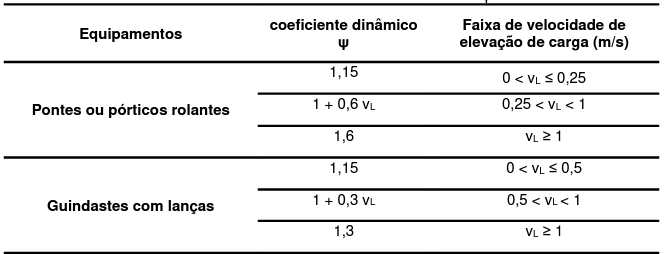

De acordo com (ABNT, 1984), as solicitações que ocorrem nos movimentos verticais de uma carga em um equipamento de levantamento. Essas solicitações são geradas pelo içamento brusco da carga durante o levantamento e pelos choques verticais durante o deslocamento. Para calcular essas solicitações, é necessário levar em conta as oscilações provocadas pelo levantamento brusco da carga, multiplicando as solicitações da carga pelo coeficiente dinâmico (ψ) dado pela Tabela 5.

Tabela 5 – Valores do coeficiente dinâmico

Fonte: Adaptado de ABNT (1984)

Devido à ausência de equipamentos similares a plataforma de descarga de grãos, foi considerado o coeficiente dinâmico (ψ) de “1,3”.

Para o cálculo das solicitações em equipamentos de levantamento em serviço normal sem ação de cargas de vento (Caso I) considera-se as solicitações estáticas devido ao próprio peso da estrutura (SG), dinâmicas devido a cargas de serviço (SL) multiplicadas pelo coeficiente dinâmico (ψ) e os efeitos horizontais mais desfavoráveis (SH), excluindo os efeitos de choque. O conjunto de solicitações é multiplicado pelo coeficiente de majoração (Mx) (ABNT, 1984).

Foram utilizados os seguintes valores para o cálculo das solicitações:

- SG = 12 tf, conforme modelagem;

- SL = 29 tf, conforme peso máximo para o carregamento da plataforma;

- SH = 0, pois a plataforma de descarga só efetua movimentos verticais.

Mx ( SG + ψ * SL + SH ) = 1,12 ( 12 tf + 1,3 * 29 tf + 0 ) = 56 tf (5)

Portanto, a estrutura para a plataforma do tombador de grãos deve suportar 56 tf.

Devido à complexidade de projetar uma plataforma, sua estrutura será dimensionada considerando que 4 vigas principais sustentarão seu peso próprio e peso majorado transmitido à plataforma pelo caminhão, igualmente dividido entre elas. A plataforma terá comprimento de 13 m, as vigas são fabricadas em ASTM A-572 e o travamento de rodas será posicionado à 2 m do início da plataforma.

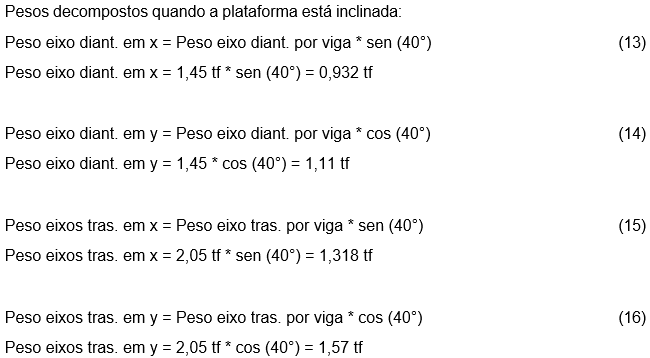

Para a localização das forças transmitidas pelo caminhão à plataforma utilizou-se as dimensões do caminhão FORD CARGO 3031, conforme Figura 3. Em função da deformação da viga, os atuadores telescópicos foram alocados à 8 m do início da plataforma.

Figura 3 – Dimensões de caminhão FORD CARGO 3031

Fonte: Adaptado de FORD (2023)

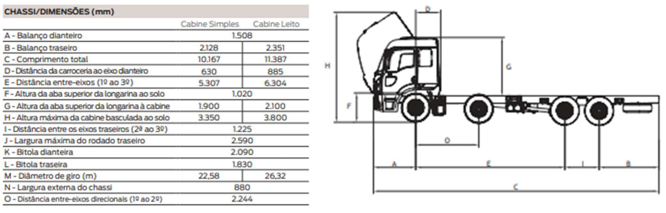

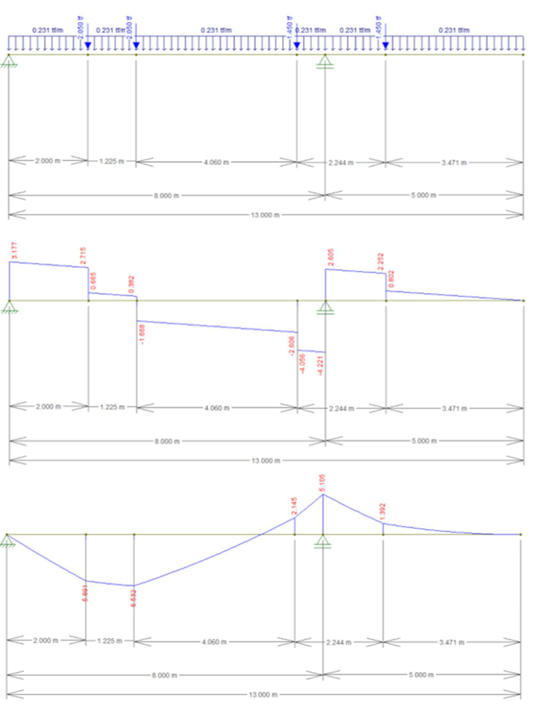

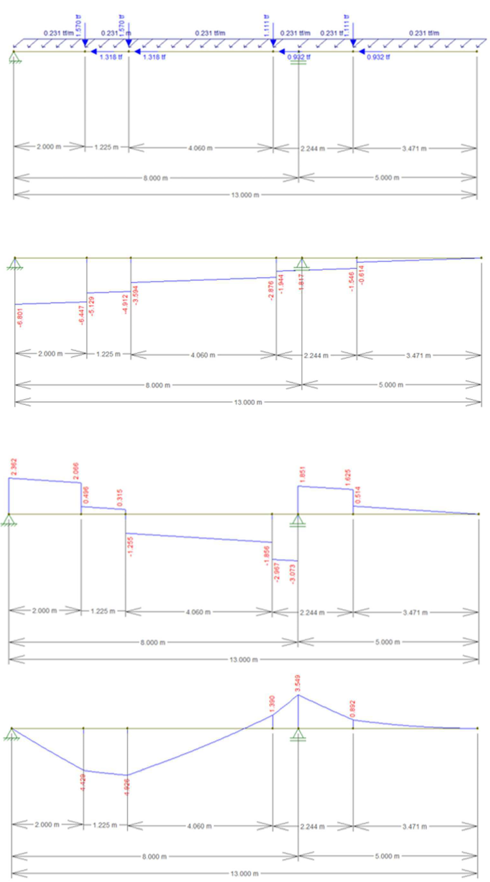

Utilizando estes valores, é possível, através do software FTOOL, montar o diagrama de corpo livre da plataforma para 0° e 40° e calcular força cortante e momento fletor, respectivamente, conforme Figuras 4 e 5.

Figura 4 – Distribuição de cargas, força cortante e momento fletor da plataforma à 0°

Fonte: Os autores (2023)

Figura 5 – Distribuição de cargas, forças horizontais, força cortante e momento fletor da plataforma à 40

Fonte: Os autores (2023)

Conforme Figuras 5 e 6, os máximos valores de Força cortante e Momento fletor estão descritos abaixo, sendo necessários para a escolha do perfil estrutural utilizado para a construção da plataforma.

- Força Cortante Máxima à 0° = -4,221 tf;

- Força Cortante Máxima à 40° = -3,073 tf;

- Momento Fletor Máximo à 0° = 6,532 tfm;

- Momento Fletor Máximo à 40° = 4,926 tfm.

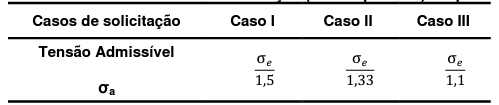

Para determinar o perfil estrutural a ser utilizado é necessário, inicialmente, valores de Tensões de tração/compressão admissível (σa) para equipamentos de serviço normal sem vento (Caso I) e Tensão de cisalhamento admissível (τa), conforme (ABNT, 1984).

Tabela 6 – Tensões admissíveis à tração (ou compressão) simples

Fonte: Adaptado de ABNT (1984)

Segundo (GERDAU, 2023), o limite de escoamento do aço ASTM A 572 Grau 50 é de 345 Mpa, logo:

De acordo com (HIBBELER, 2010), o projeto de vigas prismáticas será feito escolhendo a dimensão de sua Seção Transversal (Sreq) e a conferência de Momento Fletor Máximo (Mmáx) e Tensão de Cisalhamento Média no interior da Alma(τmáx).

Vigas que apresentem Wx = Sreq > 278,6 cm3 estão aptas a serem utilizadas.

Logo, conforme (GERDAU, 2023), verifica-se que o perfil W200 x 31,3 é o primeiro que atende ao valor de seção transversal, com d = 210mm e tw = 6,4mm portanto será conferida a tensão de cisalhamento em sua alma.

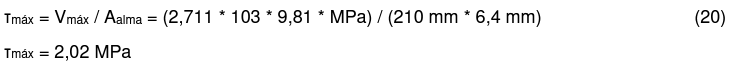

A tensão de cisalhamento na alma da viga apresenta valor inferior a Tensão de cisalhamento admissível (20), portanto a viga pode ser utilizada.

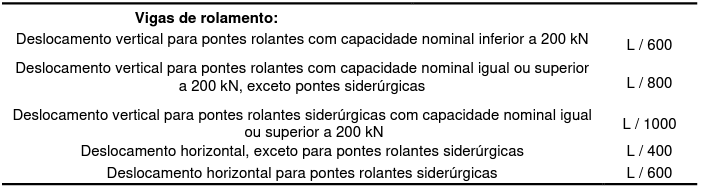

Contudo, através da (BRASIL, 2008) confere-se a necessidade de verificação do deslocamento máximo da viga. A Tabela 7 descreve os deslocamentos máximos em função das situações usuais da estrutura.

Tabela 7 – Deslocamentos máximos Vigas de rolamento:

Fonte: Adaptado de ABNT (2008)

Devido à ausência de equipamentos similares à plataforma de descarga de grãos, foi considerado “L / 800”, sendo L o vão teórico entre apoios. Vide Figura 4 confere-se que a distância para o trecho bi apoiado é de 8000 mm e para o trecho em balanço é de 5 m, logo:

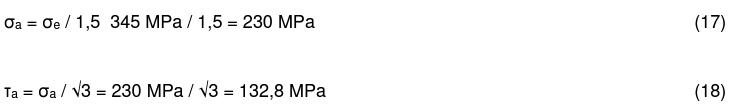

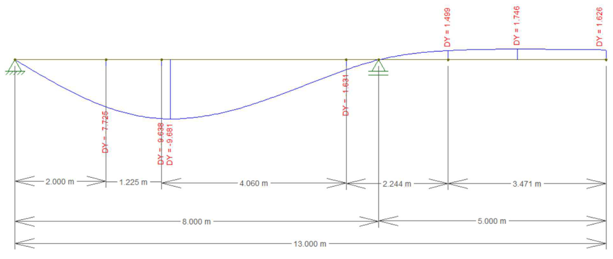

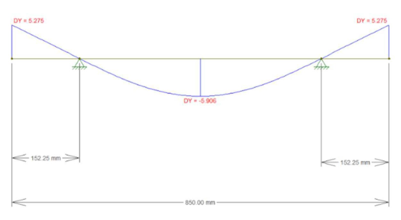

Utilizando o software FTOOL foi testado alguns perfis estruturais e o primeiro que atende aos valores de deslocamentos máximos indicados é o perfil W360 x 58, conforme Figuras 6 e 7.

Figura 6 – Deslocamentos verticais à 0°

Fonte: Os autores (2023)

Deslocamento bi apoiado = 9,681mm < 10mm

Deslocamento balanço = 1,626mm < 6,25mm

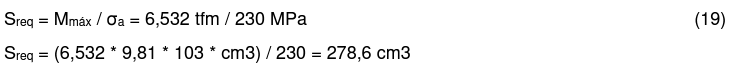

Figura 7 – Deslocamentos verticais à 40°

Fonte: Os autores (2023)

Deslocamento bi apoiado = 7,368 mm < 10 mm

Deslocamento balanço = 2,426 mm < 6,25 mm

Portanto, a plataforma para o descarregador de grãos terá vigas W360 x 58 em aço ASTM A 572 Grau 50 como parte principal de sua estrutura. Além das vigas principais longitudinais a plataforma será composta por chapas metálicas e barras chatas em aço ASTM A 36 e vigas transversais.

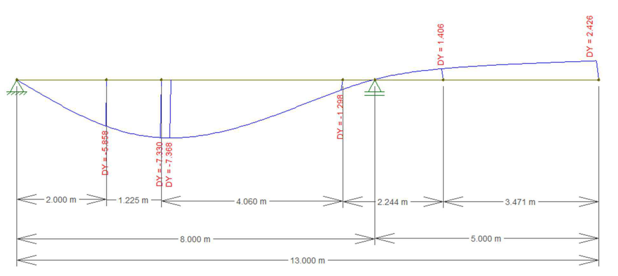

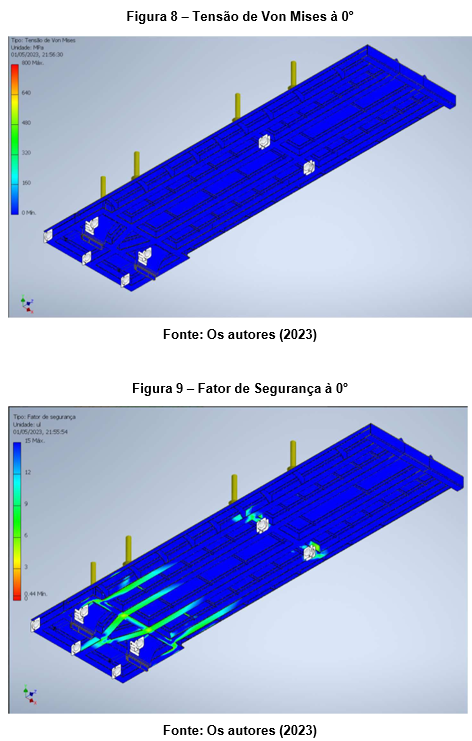

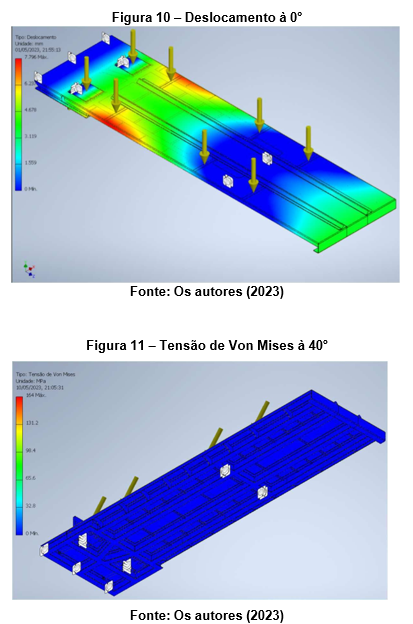

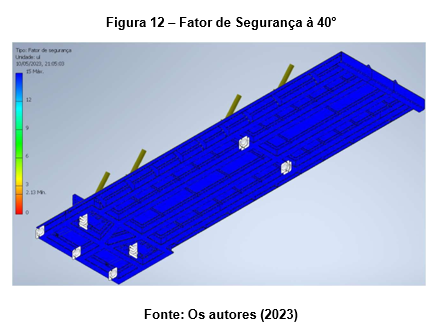

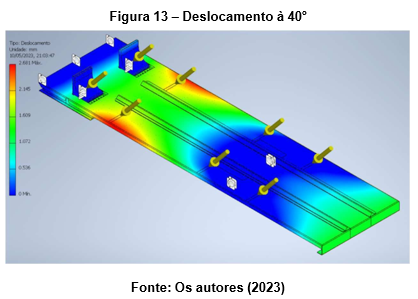

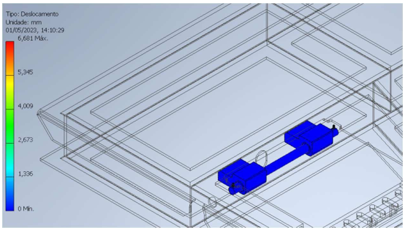

Para a construção da plataforma foram utilizadas referências de plataformas existentes como a da empresa Saur. Através do software Inventor foi efetuada a modelagem e simulação dos esforços totais em 0° e 40° permitindo a análise de tensões de Von Mises, coeficiente de segurança e o deslocamento da plataforma, conforme Figuras 8, 9, 10, 11, 12 e 13.

Em suma, a plataforma apresentou resultado esperado, resistindo as solicitações de esforços do maior caminhão da categoria escolhida com tensões máximas de 160 MPa, as deformações não ultrapassaram o limite determinado dos trechos bi apoiado e em balanço e o coeficiente de segurança mínimo foi de aproximadamente 6.

3.2.2 Travamento de rodas

O sistema de travamento de rodas é uma parte essencial das plataformas de descarregamento traseiro de caminhões, pois garante a segurança do processo de descarga e evita acidentes. Porém, é importante que esse sistema seja projetado e construído de forma adequada, considerando as características do equipamento e os requisitos de segurança. Abaixo foi discorrido sobre os principais aspectos do sistema de travamento de rodas, abordando os cálculos das forças atuantes no sistema de travamento, o estudo das forças em diferentes angulações, simulações e até as considerações práticas envolvidas em sua implementação.

3.2.2.1 Análise de forças envolvidas

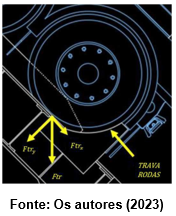

O sistema de travamento de rodas foi feito através de um sistema de articulação, o qual foi guiado por um fuso robusto com catraca e ativado por um atuador. O travamento aconteceu devido ao peso da própria roda ao se abrir uma arranca. Para montar esse sistema, foi necessário um atuador elétrico em cada lado, acoplado a um guia em uma extremidade e a um suporte soldado à plataforma que permitiu que o atuador fosse inclinado. Quando o operador da plataforma aciona o sistema, a trava articulada se levanta facilmente, permitindo que o caminhoneiro a apoie no mesmo.

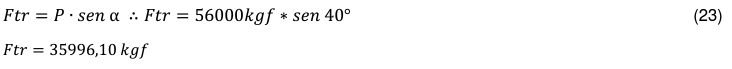

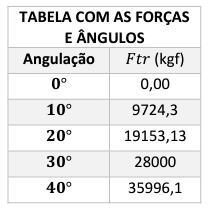

A força do travamento de rodas (Ftr) é a componente horizontal da força peso do caminhão

(P) quando a plataforma estiver inclinada no seu limite de 40º. Com isso, temos:

Figura 14 – Ilustração em AUTOCAD da decomposição das forças do sistema de travamento de rodas

Tabela 8 – Distribuição das forças na trava rodas em diferentes angulações

Fonte: Os autores (2023)

Como a trava rodas é um componente móvel, as forças exercidas nela foram transmitidas para seu eixo principal, e para a viga de apoio que fica em contato com a parte posterior da trava rodas. Por conta disso, foram feitas as análises das tensões através do software Ftool, conforme abaixo:

Figura 15 – Análise de deformação do eixo da trava rodas através do Ftool

Fonte: Os autores (2023)

Note que o aço escolhido foi o SAE 1045, pois possui elevada resistência.

Analisando a NBR16200, notamos que não é definido um deslocamento máximo que o eixo pode sofrer, apenas é exigido que a tensão solicitante seja menor que a tensão de escoamento, a qual podemos ver no teste de von Mises abaixo:

Figura 16 – Análise de von-mises do eixo da trava roda

Fonte: Os autores (2023)

Com a análise realizada, garantimos que o eixo suportou a carga, pois a maior deformação sofrida nele foi de -1,319 mm.

3.2.2.2 Modelagem e Simulação do componente

Dispondo dos dados conforme indicado, é possível iniciar a modelagem do sistema, começando pela seleção dos componentes a serem modelados e simulados. No caso da unidade de potência analisada nesta pesquisa, optou-se por analisar os principais componentes que são essenciais para o funcionamento, e desta forma, afunilar o conteúdo analisado e assim aumentar a assertividade da pesquisa. (TEIXEIRA, 2015).

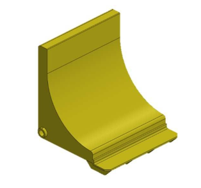

Após o cálculo dos componentes da trava rodas, foram modelados todos os componentes do mesmo para que posteriormente fosse feita a simulação através do software AUTODESK Inventor. Os componentes modelados ficaram conforme abaixo:

a) Trava rodas: Esse elemento foi o que entrou em contato direto com a roda, seu formato é de um triângulo retângulo, sendo a hipotenusa no formato seção-circular de ¼ de diâmetro. Foram considerados pneus padrões aro 22,5 polegadas, comumente utilizados em caminhões da indústria agro. Sua largura total é de 600mm para comportar tanto caminhões com eixos de pneus únicos, quanto eixos de pneus duplos, e o material utilizado foi aço SAE 1045. Na parte inferior da trava rodas foi soldado um mancal que serviu para efetuar o acionamento e retorno do sistema. O componente possui um furo que transpassa o mesmo onde foi posicionado o eixo principal;

Figura 17 – Vista frontal e isométrica da modelagem da trava rodas

Fonte: Os autores (2023)

b) Eixo: O eixo é o componente fixo no qual a trava rodas faz o movimento de rotação. Ele possui diâmetro de 50mm e comprimento total de 550mm. Foi feito de aço SAE 1045 para ter grande resistência à tensão, visto que grande parte das forças verticais atuam sobre ele. A fixação dele foi feita por 2 mancais há 62,5 mm de cada extremidade do eixo;

Figura 18 – eixo da trava rodas

Fonte: (Os Autores – 2023)

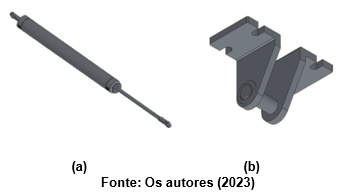

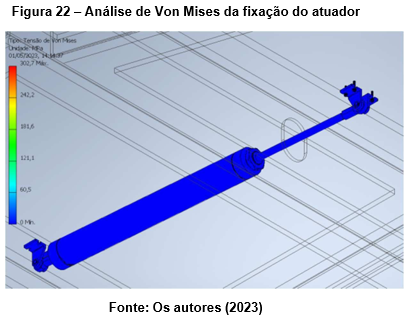

c) Atuador: Foi escolhido um atuador hidráulico para fazer a movimentação da trava rodas que será detalhado posteriormente no capítulo 3.2.3.3. Para a fixação foram utilizadas anteparas feitas de aço SAE 1020, o que mantém o atuador paralelo a plataforma, garantindo assim o perfeito funcionamento do sistema.

Figura 19 – (a) Atuador com (b) antepara frontal e traseira

Fonte: Os autores (2023)

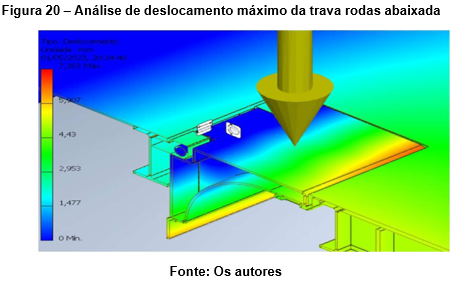

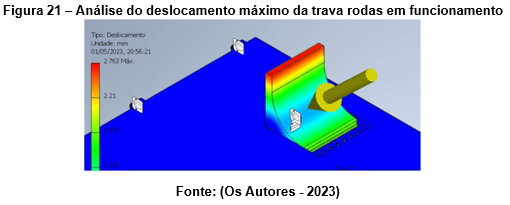

Algumas simulações realizadas do funcionamento da trava rodas.

Foi verificado se o sistema suportaria a carga do caminhão no momento em que o mesmo estivesse se deslocando em cima da plataforma, e não houve problemas com carga ou excesso de solicitação no componente.

Analisando também a solicitação de carga da trava rodas em relação a plataforma e ao eixo principal, quando a plataforma estiver em sua carga máxima e com inclinação de 40º, obtém-se os seguintes resultados:

Verificando agora a fixação do atuador na viga da plataforma, conseguimos certificar a integridade do sistema quando o atuador é acionado e o trava rodas é locomovido.

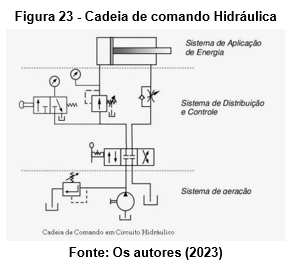

3.2.3 Sistemas hidráulicos e atuadores

Para Andrighetto (1996 apud RETZLAFF, 2007), os sistemas hidráulicos são utilizados para o controle de grandes potências com rapidez, confiabilidade e eficiência e, por meio de sinais de baixa potência, é possível exercer o controle da velocidade, posição ou força de um atuador hidráulico. A cadeia de comando hidráulico deve ser representada na disposição do fluxo de sinais. A alimentação é um fator importante e deve ser representada. É recomendável representar elementos necessários à alimentação na parte inferior e distribuir a energia.

Sistemas de geração de energia é composto de Unidades Hidráulicas que são máquinas destinadas a comprimir o óleo até uma pressão de trabalho desejada.

Sistema de distribuição e controle são válvulas que servem para orientar os fluxos de óleo, impor bloqueios, controlar suas intensidades de vazão ou pressão.

Sistemas de aplicação de energia são os atuadores cuja função é transformar a energia hidráulica em movimento e força. Esses movimentos podem ser lineares, rotativos e oscilantes dessa forma e através das simulações e cálculos da elevação da plataforma feitas no projeto foram constatados os seguintes aspectos que o cilindro da plataforma terá que atender:

- Curso: 6,9 metros;

- Força retraído projeto: 23 toneladas;

- Força estendida projeto: 13 toneladas.

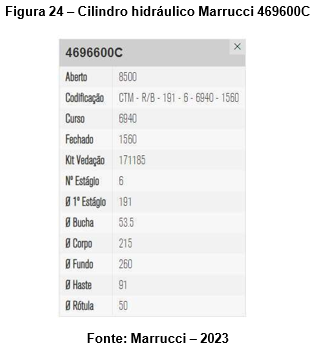

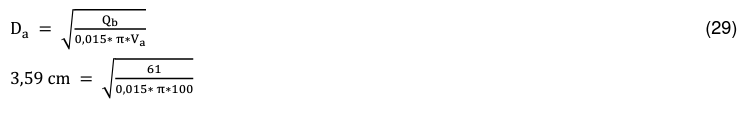

Com isso, foram selecionados dois cilindros MARRUCCI 469600C que apresentam as seguintes características:

Com os dados de catálogo do cilindro podemos calcular a área utilizando o diâmetro do primeiro estágio para enfim definir a pressão:

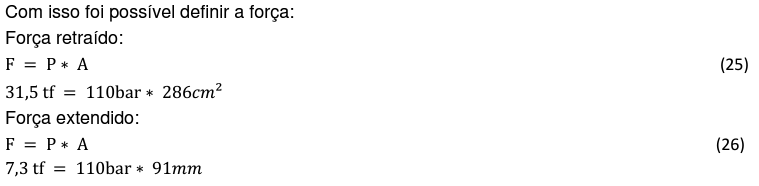

Para o cálculo do volume do cilindro e a vazão foi considerado conforme abaixo: Tempo de acionamento 3 minutos

- Pressão máxima: 110 bar;

- Força retraído: 31,5 tf;

- Força estendida: 7,3 tf.

Apesar de apenas 1 cilindro aguentar com folga a plataforma na posição retraída, são necessários 2 para atender toda a força exercida na posição estendida, além de que tendo um curso de 6940 mm atende exatamente às nossas necessidades de projeto.

3.2.3.1 Bomba Hidráulica e reservatório

Conforme Linsingen (2003), a conversão de energia em um sistema hidráulico é realizada por meio de bombas hidráulicas, transformando energia mecânica em hidráulica e após isso, é transmitida para os atuadores, onde então é convertida em energia mecânica para a produção de trabalho útil.

Fialho (2011) informa que as funções do reservatório são basicamente de armazenamento, resfriamento por condução e convecção. No ponto de vista do dimensionamento, o reservatório parece ser o elemento mais trivial de um circuito 8 hidráulicos, porém, na realidade, por não estar sujeito a nenhum critério prévio de unificação, pode causar ao projetista algumas dificuldades quanto ao seu dimensionamento e posicionamento de seus elementos e acessórios.

Para o dimensionamento da bomba hidráulica e motor utilizamos como referência o modelo HSD0038 com reservatório RR120 que atende nossas necessidades de vazão, pressão de trabalho e potência:

- Pressão de trabalho 110 bar;

- Vazão 65,6 l/min;

- Motor 20 hp.

3.2.3.2 Válvula

Depois de receber energia mecânica através da bomba, o fluido deve ser controlado, o que é feito através das válvulas. Este controle pode ser pela variação da vazão, pressão e sentido do fluxo, porém, nesse caso será utilizado válvulas direcionais, que definem o fluido a diferentes pontos do sistema, promovendo desvios ou interrompendo o escoamento quando necessário. Podem ser do tipo pistão ou esfera; tipo carretel deslizantes ou do tipo carretel rotativas, (Palmieri, 1994).

Para o dimensionamento das válvulas utilizamos as válvulas da fabricante PARKER com as seguintes dimensões:

- VÁLVULAS ELEVAÇÃO: Parker 4/3 vias centro fechado Q = 83l/m D1VW1CNTP

- VÁLVULAS RODAS: Parker 4/3 vias centro aberto Q = 45l/m D1VW4CNTP

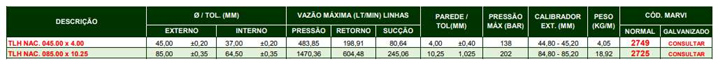

3.2.3.3 Tubulações

Uma característica de deslocamento dos fluidos em tubulações, é que o fluido sempre irá percorrer o caminho mais fácil. O mesmo autor reforça que é necessário calcularmos o diâmetro teórico da tubulação em relação à vazão da bomba, para em seguida encontrarmos o diâmetro comercial a ser utilizado.

Segundo Linsingen (2003), todo o escoamento de fluidos em tubulações é acompanhado de dissipação de energia, que se dá em relação à função da forma geométrica dos componentes, ao tipo de fluido e à forma de escoamento.

Equação de dimensionamento para tubulações, Fialho (2018)

Figura 25 – Tubo de aço trefilado de precisão para circuito óleo-hidráulico

Fonte: Marvitubos (2023)

Com o diâmetro da tubulação principal de pressão escolhido (37mm), é preciso a verificação do tipo de escoamento neste conduto obtendo assim o número de Reynolds. É desejável que o óleo tenha um comportamento próximo de 2000, garantindo assim um escoamento laminar Fialho (2013).

3.2.4 Dimensionamento de cabo de segurança

Segundo (MELCONIAN, 2000) cabos de aço são elementos de construção mecânica, utilizados para transporte de cargas. Neste projeto, será utilizado um cabo de aço que terá a função de suportar o peso de caminhão e granéis caso ocorram problemas com o travamento de rodas, garantindo segurança no processo de descarga dos grãos.

O cabo será tracionado pela componente horizontal do peso de caminhão e granéis conforme Equação 31.

Conforme (MELCONIAN, 2000) para elevadores de carga de baixa velocidade o fator de segurança (k) utilizado é 8 < k < 10, portanto, a favor da segurança foi adotado k = 10, sendo agora possível o cálculo da carga mínima nos cabos (F mín ), conforme Equação 32.

Para a carga mínima calculada foi selecionado o cabo de diâmetro 2.3/8” e classificação 6 x 37 A.F. IPS, cuja carga mínima de ruptura é de 1960 kN.

4 Resultados e discussões

Esse capítulo será dividido em resultados conceituais do projeto, no qual serão detalhados as pesquisas, cálculos e simulações feitas durante a elaboração do projeto, e também serão discutidas possíveis limitações e causas de falhas que podem ocorrer em um modelo real do projeto.

4.2. Resultados Conceituais

Para o sucesso do projeto conceitual da plataforma de descarga traseira do caminhão, foram realizadas pesquisas em catálogos de fabricantes e normas técnicas que tratam sobre equipamentos de movimentação de carga. O objetivo foi identificar os principais requisitos e especificações técnicas necessárias para a construção de uma plataforma que atendesse às normas de segurança e qualidade exigidas.

Com base nessas informações, foram estabelecidos os principais parâmetros de projeto, tais como capacidade de carga, dimensões, geometria, sistemas de atuação e dispositivos de segurança, após essa etapa foi iniciado os cálculos de distribuição de forças verticais exercidas na plataforma

e as forças longitudinais exercidas na trava rodas e no cabo de segurança. Após a definição desses 3 elementos obtivemos por fim o peso total do sistema em conjunto com o peso máximo do caminhão que serviram para enfim realizar dimensionamento dos pinos de fixação da plataforma e a definição do cilindro hidráulico utilizado para fazer a elevação do sistema.

Após isso, para assegurar a qualidade do projeto foi feita a análise FEA da plataforma simulando em software 3D a descarga traseira de um caminhão e todos os elementos do sistema concluindo com sucesso o projeto.

Figura 26 – Plataforma de Descarga para Granéis (Tombador) com Deslocamento

Fonte: Os autores

4.2. Limitações do estudo

No presente estudo sobre a plataforma de descarregamento traseiro de caminhões estão sendo contempladas uma série de análises visando avaliar o desempenho e a segurança do equipamento. Entretanto, é importante ressaltar algumas limitações do estudo que podem divergir dos resultados obtidos em relação a aplicação prática.

Uma das limitações do estudo que podemos ressaltar é que embora as simulações por meio da análise de elementos finitos (FEA) avaliem as tensões e deformações sofridas pela estrutura da plataforma, não foram consideradas para análise as variações nas condições de carregamento, as propriedades mecânicas dos materiais e o desgaste e a fadiga dos componentes. Por conta disso, os resultados obtidos podem apresentar algumas discrepâncias em relação ao comportamento real da estrutura em operação.

Outra limitação do estudo é a análise isolada da plataforma, desconsiderando os fatores externos que podem influenciar o seu desempenho, como por exemplo, condições ambientais, a manutenção adequada dos equipamentos, a qualificação dos operadores e a utilização de acessórios e dispositivos de segurança. Esses fatores podem afetar significativamente a operação da plataforma e comprometer a sua eficiência e segurança.

Vale ressaltar também que o presente estudo foi desenvolvido com base em normas técnicas e padrões utilizados por fabricantes nacionais (ABNT e NBR), e caso o estudo se expanda para outras regiões do mundo, poderá sofrer algumas alterações para seguir a recomendação da legislação local. Portanto, é fundamental que as empresas e os profissionais envolvidos na utilização da plataforma tombadora de grãos sigam as normas e regulamentações aplicáveis em cada contexto.

Por fim, é necessário ressaltar que este estudo não abrange todos os aspectos relacionados à plataforma de descarregamento traseiro de caminhões, sendo possível a existência de outros fatores que não foram contemplados. Dessa forma, é importante que futuros estudos aprofundem ainda mais a análise deste equipamento, visando sempre a melhoria da sua eficiência, segurança e qualidade.

5 Considerações finais

5.1 Conclusões

A proposta do trabalho desenvolvido foi demonstrar todos os processos de cálculo, modelagem e simulação de uma plataforma de descarregamento traseiro de caminhões, seguindo as orientações das normas ISO para a realização dos cálculos, modelando todos os componentes de maneira independente através de software 3D, e realizando simulações por meio da análise de elementos finitos FEA.

No início do trabalho foi definido o objetivo de descrever através de cálculos todas as etapas para a criação de uma plataforma de descarregamento traseiro de caminhões, e alcançamos esse objetivo com êxito, não somente demonstrando como fundamentando as fórmulas através de normas e livros já consolidados. Na etapa de modelamento foram criadas todas as peças da plataforma separadamente e fixadas posteriormente no processo de montagem, e o sistema um pouco mais complexo do travamento de rodas foi executado de maneira análoga aos sistemas já desenvolvidos por outros fabricantes. Durante a simulação apenas foram validados os cálculos feitos e verificado qualquer tipo de problema estrutural.

Com base nos resultados obtidos, conclui-se que a plataforma de tombamento de grãos apresenta um projeto robusto e seguro, capaz de suportar as cargas impostas pelos caminhões durante as operações de descarregamento. A escolha dos materiais e a disposição dos componentes foram criteriosamente pensadas, de forma a garantir a estabilidade e a segurança da plataforma.

Por fim, é importante destacar que o conhecimento adquirido durante o desenvolvimento deste trabalho pode ser aplicado em outros projetos de estruturas para equipamentos industriais, contribuindo para a melhoria da qualidade e segurança das operações em diferentes setores.

5.2 Recomendações para futuras pesquisas

Considerando a profundidade do estudo realizado sobre a plataforma de descarregamento traseiro de caminhões, é importante destacar algumas recomendações para futuras pesquisas que possam expandir ainda mais o conhecimento sobre o assunto.

Uma possibilidade de melhoria do trabalho seria a validação dos modelos simulados em softwares de análise estrutural através de testes experimentais. Dessa forma, seria possível verificar as diferenças entre os resultados obtidos na simulação em relação aos resultados obtidos em testes reais, com o objetivo de verificar as análises de tensões e deformações sofridas pela estrutura da plataforma e confirmar a precisão dos modelos.

Além disso, seria interessante realizar estudos sobre a otimização e viabilidade do projeto através da utilização de novos materiais e tecnologias para a fabricação da plataforma, visando aprimorar a sua eficiência, durabilidade e segurança. Essa pesquisa poderia envolver a avaliação de materiais mais resistentes, de modo que fosse possível a diminuição da estrutura resultando assim em uma possível redução no custo de fabricação.

Outra recomendação é a análise do desempenho da plataforma em diferentes condições de operação e carga. Essa análise pode ser realizada por meio de sensores e dispositivos inteligentes para o monitoramento da operação da plataforma, o que permitiria analisar as variações nas condições ambientais e de carregamento, bem como a influência desses fatores no desempenho e segurança do equipamento.

Por fim, seria importante uma expansão do estudo incrementando outros componentes à plataforma de descarregamento traseiro de caminhões, como por exemplo, uma esteira inferior a plataforma que fizesse a movimentação da carga para outro compartimento. Esses estudos poderiam envolver a utilização de tecnologias de inteligência artificial e machine learning para a automação da operação da plataforma, bem como a análise de dados para aprimorar a tomada de decisão em relação ao processo de descarregamento.

Diante dessas recomendações, é possível perceber que há diversas possibilidades de pesquisa e aprimoramento do estudo, visando sempre o aumento da sua eficiência, segurança e qualidade.

Portanto, é fundamental que os profissionais e pesquisadores da área estejam atentos às demandas e necessidades do mercado, a fim de contribuir para o desenvolvimento contínuo deste componente tão importante para o setor agrícola e logístico.

6 Referências Bibliográficas

ANDRIGHETTO, P. L. Posicionador Electro-Hidráulico Controlado por Válvula Proporcional Direcional. Florianópolis, 170p. 1996. Dissertação (Mestrado em Engenharia Mecânica) – Universidade Federal de Santa Catarina.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8400: Cálculo de equipamento para levantamento e movimentação de cargas. Rio de Janeiro, 1984.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8800: Projeto de estruturas de aço e de estruturas de mistas de aço e concreto de edifícios do Rio de Janeiro, 2008.

BRASIL, Arquivo Nacional. Resolução Nº 882, de 13 de dezembro de 2021. Estabelece os limites de pesos e dimensões para veículos que transitem por vias terrestres. Diário Oficial da União. Brasília, 24 de dezembro de 2021.

BRASIL, Arquivo Nacional. Portaria Nº 63, de 31 de março de 2009. Homologar os veículos e as combinações de veículos de transporte de carga e de passageiros, constantes do Anexo desta Portaria, com seus respectivos limites de comprimento, peso bruto total – PBT e peso bruto total combinado – PBTC. Diário Oficial da União. Brasília, 24 de dezembro de 2021. Diário Oficial da União. Brasília, 31 de março de 2009.

CASTRO, R. M.; BINATTI, C.I. Análise para otimização do projeto hidráulico de um tombador de grãos com auxílio de simulação de sistemas dinâmicos. http://repositorio.satc.edu.br/handle/satc/406Criciúma, 33p.,2020. Artigo (TCC) – SATC – Associação Beneficente da Indústria Carbonífera de Santa Catarina.

FIALHO, A. B. Automação Hidráulica, Projetos dimensionamento e análise de circuitos. Ed.2, São Paulo: Érica LTDA, v.1, 2013.

FORD, Ford 3031 Especificações Técnicas. Disponível em: <http https://fordcaminhoes.com.br/storage/pdfs/c-3031-8×2-especificacoes-tecnicas.pdf>. Acesso em: 10 mai. 2023.

GERDAU, Perfis estruturais Gerdau. Disponível em: <http:// https://api.aecweb.com.br/cls/catalogos/28792/22314/catalogo-gerdau-perfis-estruturais.pdf/>. Acesso em: 10 mai. 2023.

HIBBELER, R. C. Resistência Materiais. 7° ed., São Paulo: Pearson, 2010.

LINSINGEN, I. V. Fundamentos de Sistemas Hidráulicos. Florianópolis: ED. da UFSC, 2001.

MOCELIN, L. G.; MOCELIN, D. A. S. Dimensionamento de um Tombador Hidráulico. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 03, Ed. 11, v. 08, p. 82-92, 2018.

MELCONIAN, S. Elementos de Máquinas. 9° ed., Érica, 2000. PALMIERI, A. C. Manual de Hidráulica Básica, 1997. ed.10 P.329

SAUR, 2013, Plataforma de descarga de grãos. Disponível em: https://www.saur.com.br/pt/agricola/plataformas-de-descarga-tombadores/plataforma-de-descarga-traseira- com-deslocamento Acesso em: 10 maio. 2023.

TEIXEIRA, P. L. Análise teórico experimental de prensa dobradeira hidráulica controlada por bomba- motor com velocidade variável, 2015.B