IMPLEMENTATION OF AN ERGONOMIC AUTOMATION PROJECT – CASE STUDY- IN A TV PRODUCTION LINE OF A COMPANY IN THE INDUSTRIAL POLE OF MANAUS

REGISTRO DOI: 10.5281/zenodo.7891974

Jefte dos Santos Silva 1

Roger Santos Koga 2

Érika Cristina Nogueira Marques Pinheiro 3

RESUMO

O presente trabalho destaca-se a implantação de um projeto de automação ergonômico em uma linha de produção de TV. o objetivo é identificar e analisar a implantação de um projeto de automação ergonômica em uma linha de embalagem final de TV de uma empresa do polo industrial de Manaus, visando a melhoria, o conforto e a saúde do trabalhador, e prevenir de futuras lesões físicas mais graves. A metodologia aplicada será de forma qualitativa, exploratória e descritiva e estudo de caso. Os resultados da pesquisa identificou que no setor de embalagem final na linha de produção de TV, os funcionários reclamavam de dores e desconforto no região do ombro devido aos movimentos repetitivos em colocar o painel na forma vertical para a realização de teste LED BAR, então, para solucionar o problema foi sugerido um projeto de automação ergonômico de uma nova máquina chamada Lifiter Machine. Conclui-se que depois da implantação da máquina Lifiter Machine na linha de embalagem final, obteve um eficiência e eficácia na solução do problema observados na linha de produção de TV, não mais havendo reclamações dos funcionários, prevenindo possíveis lesões mais graves e mostrando que a automação ergonômica faz grande diferença, resguardando assim os ativos, melhorando a confiabilidade do sistema, diminuindo os custos, garantindo um tempo maior de produção sem prejuízos e lesões ocasionados com movimentos repetitivos.

Palavras chave: Projeto. Automação. Ergonômico. Linha de produção.

ABSTRACT

The present work highlights the implementation of an ergonomic automation project in a TV production line. the objective is to identify and analyze the implementation of an ergonomic automation project in a final TV packaging line of a company in the industrial center of Manaus, aiming at improving the comfort and health of the worker, and preventing future physical injuries more serious. The applied methodology will be qualitative, exploratory and descriptive and case study. The research results identified that in the final packaging sector in the TV production line, employees complained of pain and discomfort in the shoulder region due to repetitive movements in placing the panel vertically to perform the LED BAR test, so, to solve the problem, an ergonomic automation project of a new machine called Lifter Machine was suggested. It is concluded that after the implantation of the Lifter Machine in the final packaging line, it obtained an efficiency and effectiveness in the solution of the problem observed in the TV production line, with no more complaints from the employees, preventing possible more serious injuries and showing that the Ergonomic automation makes a big difference, thus safeguarding assets, improving system reliability, reducing costs, ensuring longer production time without losses and injuries caused by repetitive movements.

Keywords: Project. Automation. Ergonomic. Production line.

1 INTRODUÇÃO

Para Ferreira (2017) ressalta que a Revolução Industrial, iniciada na Inglaterra, tinha como finalidade mecanizar a produção, que até então utilizava a técnica de manufatura. Porém é importante fazer a distinção entre a mecanização e a automatização. A automação pode ser definida como um desenvolvimento posterior à mecanização onde um sistema em que os processos operacionais em fábricas são controlados e executados por meio de dispositivos mecânicos ou eletrônicos, substituindo o trabalho humano (HOUAISS, 2018).

A modernização das industrias, ocorrida durante a segunda guerra mundial, fez com que a disponibilidade e confiabilidade dos equipamentos ganhassem importancia. Passaram a ser estudados e desenvolvidos sistemas que não apenas corrigissem as falhas, mas que as evitassem. Independente do formato laboral, as empresas estão cada vez mais dedicadas a criação de um dinamismo facilitador para sua economia e produtividade, ou seja, criar meios que propiciem o alcance de suas metas. Neste contexto, um dos fatores de grande importância e influência é a ergonomia (IIDA, 2015).

Moraes e Castrucci (2017) definem automação como sendo qualquer sistema que, se apoiando em computadores, é capaz de substituir o trabalho humano, agregando valor à qualidade do produto, reduzindo custos no processo e aumentando a produtividade sem afetar a segurança das pessoas, aperfeiçoando processos industriais, serviços ou bem estar humano. O desempenho produtivo de uma empresa depende das condições ergonômicas que oferece e isso se traduz em redução de fadiga, estresse, erros e acidentes, proporcionando aos colaboradores um ambiente seguro, satisfatório e saudável (MARQUES et al., 2019).

No cenário atual de intensa concorrência econômica, as organizações enfrentam grandes dificuldades para continuarem ativas no mercado. Diante de tantos desafios buscam aplicar a automação ergonômico em seus processos produtivos, principalmente pela sua comprovada contribuição para redução de despesas de produção, eficácia e respostas rápidas às solicitações do mercado. A economia globalizada traz consigo acesso a diferentes produtos, advindos dos mais diversos locais do mundo, neste sentido, o consumidor está cada vez mais exigente no que diz respeito à qualidade e agilidade do processo (VASCONCELLOS, 2012).

2 OBJETIVOS

2.1 OBJETIVO GERAL

Identificar e analisar a implantação de um projeto de automação ergonômico em uma linha de embalagem final de TV de uma empresa do polo industrial de Manaus, visando a melhoria, o conforto e a saúde do trabalhador, e prevenir de futuras lesões físicas mais graves.

2.2 OBJETIVO ESPECÍFICO

- Descrever e apresentar conceitos sobre automação industrial e ergonomia, os níveis, as fases e as características;

- Analisar e demostrar a implantação de um projeto de automação ergonômico, as melhorias na prática necessária e suas características no benefício físico dos funcionários, ao invés do trabalho manual;

- Relatar no estudo de caso o diagnóstico dos resultados e da solução do problema depois da implantação do projeto de automação ergonômico na linha de embalagem final de produção de TV.

2.3 JUSTIFICATIVA

A evolução global, contribuiu para uma atenção especial em melhoria na qualidade da produção, em relação a agilidade e a busca de eficiência no setor de produção e no interesse da automação ergonômico. Temos a automação ergonômica na participação da atividade humana focado no processo de trabalho em linha de produção. A redução de perdas e dos custos no processo produtivo é fundamental para as empresas se manterem competitivas e atender a demanda do mercado com qualidade e saúde do trabalhador.

Para a comunidade de engenheiro de segurança do trabalho, a proposta do tema estudado, garante uma visão atualizada e moderna sobre a automação ergonômico em uma nova perspectiva nos casos de lesões por esforços repetitivos. A ergonomia é uma ferramenta perfeita para as empresa prevenir lesões físicas aos colaboradores e identificar e planejar novas ações que auxiliam ao trabalhador na execução com mais facilidade, sem desconforto e com mais produtividade.

3 METODOLOGIA

O presente estudo, em termos de abordagem do seu problema, caracteriza-se como uma pesquisa qualitativa, analisando e interpretando os dados dos depoimentos dos funcionários com as reclamações de dores na região do ombro e para solucionar o problema foi aplicado uma ferramenta de análise de automação ergonômico na prática.

Foram utilizados na pesquisa quanto aos objetivos os métodos exploratório e dedutivo. Esses métodos foram escolhidos para levantamento de dados através das observações do comportamento da rotina dos colaboradores nos movimentos repetitivos em uma linha de embalagem final de TV, onde proporcionou maior familiaridade com o problema e tirar conclusões particulares.

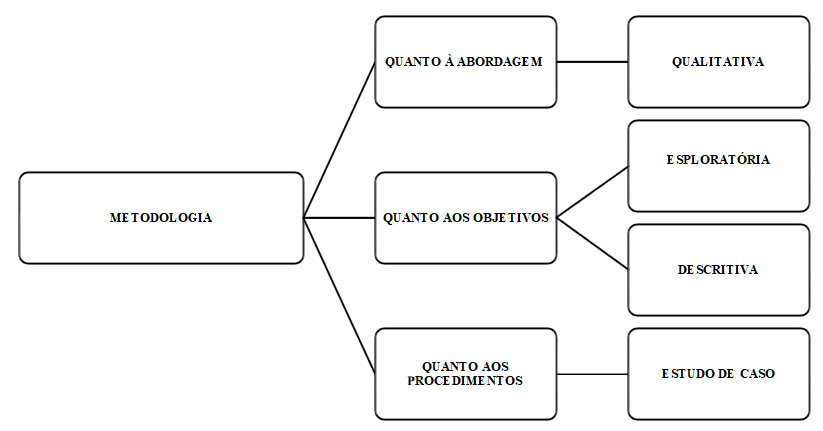

O procedimento metodológico utilizado foi o estudo de caso. Esse método foi escolhido para tirar conclusões depois da implantação de um projeto de automação ergonômico para solucionar o problema dos funcionários em adaptar o corpo ao posto de trabalho e na solução do problema do desconforto no ombro. Elucidando as condições ergonômica na linha de produção e no bem-estar no ambiente de trabalho. Conforme a figura 1 do fluxograma da metodologia.

Figura 1 – Fluxograma da Metodologia

4 REFERENCIAL TEÓRICO

A tecnologia de hoje é resultado de ações realizadas por grandes empresas que financiam pesquisas para capturar o mercado e criar processos que aumentem a produtividade e reduzam os custos de produção (PINO; ROMERO; MENDOZA, 2019). Além da influência da tecnologia nas fábricas, também podemos notar este novo cenário nas relações de trabalho. A evolução tecnológica sempre foi um dos principais fatores para a determinação das formas de trabalho e do modo de produção. As novas tecnologias modificarão o trabalho do modo que o conhecemos hoje, podendo até extingui-lo (FRIEDMAN, 2019).

Atualmente, existem inúmeros métodos e ferramentas que facilitam a identificação de situações que prejudicam a saúde e o bom desempenho do trabalhador no seu local de trabalho, sejam elas: posturais, organizacionais ou ambientais (SHIDA; BENTO, 2012).

4.1 AUTOMAÇÃO INDUSTRIAL

Iniciada na Inglaterra, a Revolução Industrial tinha como intenção mecanizar a produção, que até o momento era voltada para a técnica de manufatura. Porém é importante fazer uma distinção entre a mecanização e a automatização. [FERREIRA, 2017]

Automação, do latim Automatus, que significa mover-se por si, é a aplicação de técnicas, softwares e/ou equipamentos específicos em uma determinada máquina ou processo industrial, com o objetivo de aumentar a sua eficiência, maximizar a produção com o menor consumo de energia e/ou matérias primas, menor emissão de resíduos de qualquer espécie, melhores condições de segurança, seja material, humana ou das informações referentes a esse processo, ou ainda, de reduzir o esforço ou a interferência humana sobre esse processo ou máquina (AMÉRICO; AZEVEDO; SOUZA, 2015).

Definimos como automação qualquer sistema, apoiado em computadores, que substitui o trabalho humano, em favor da segurança das pessoas, da qualidade dos produtos, da rapidez da produção ou da redução de custos, desta forma melhorando os complexos objetivos das indústrias e dos serviços (MORAES E CASTRUCCI, 2017). Há vários exemplos de automação que são identificados nas linhas de produção industriais, são eles: máquinas de montagem mecanizadas e sistemas de controle de produção industrial com realimentação (PAZOS, 2012). A automação industrial difere da automação em contexto geral, pois ela requer algumas estratégias e técnicas que consiste na escolha entre diversas tecnologias disponíveis no mercado, para selecionar uma que atenda ao processo produtivo em questão e que garanta o aumento da eficiência da produção e que melhor se adaptam ao processo. Isso faz com que os produtos oferecidos sejam padronizados (MOREIRA, 2018).

Segundo Martins (2012), a automação é resultado de diversas necessidades da indústria, como maior nível de qualidade dos produtos, maior flexibilidade de modelos para o mercado, menores custos e perdas de materiais e de energia, mais disponibilidade e qualidade da informação sobre o processo e melhor planejamento e controle da produção. O autor ainda destaca que a automação é capaz de manter o homem no domínio da situação no que se refere à produção industrial, porém em uma melhor posição. O homem nesta situação necessita cada vez mais usar o seu cérebro e esta mudança faz com que os profissionais necessitem se especializar mais, buscando competência para realizar as suas atividades.

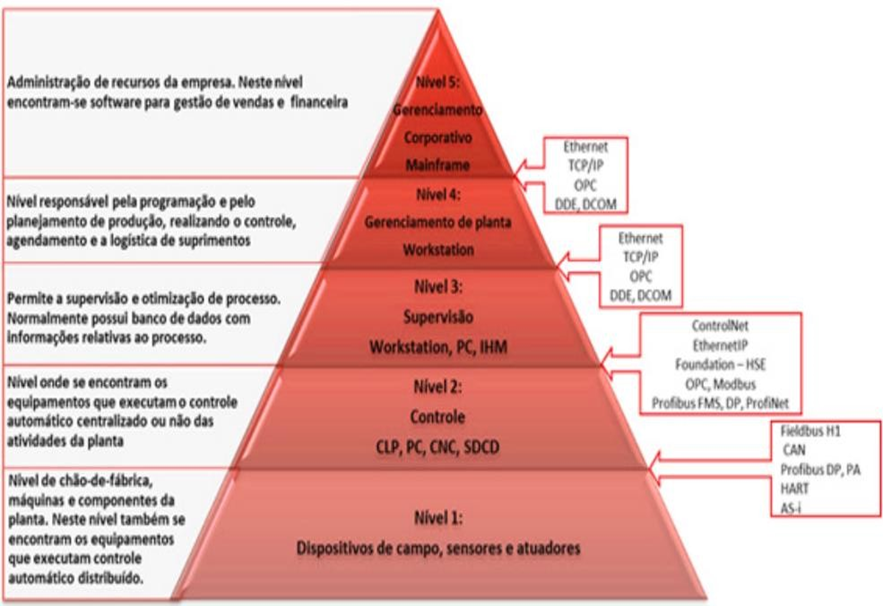

Para Capelli (2017) também argumenta que qualquer que seja o segmento industrial, a automação tornou-se necessária à sobrevivência em mercados dinâmicos e flexíveis, onde a presença humana é cada vez mais rara e bem remunerada. A necessidade de atender a demanda do mercado, onde as decisões sobre prazos e custos partem do consumidor e não do fornecedor, a automação industrial vem trazendo grandes diferenças para os resultados de grandes e pequenas empresas. Como o crescimento e o desenvolvimento de novas tecnologias, as novas formas de automação foram sendo divididas em diversos níveis de atuação, onde cada nível é responsável por uma função dentro de um sistema complexo de automação. Criou-se então a pirâmide de hierarquia a automação. Figura 2 ilustra a pirâmide hierárquica:

Figura 2 – Pirâmide Hierárquica de Automação.

Segundo MORAES e CASTRUCCI (2017), a automação pode ser dividida em cinco níveis de hierarquia, os quais são:

- Nível 1 – Aquisição de Dados e Controle Manual: O primeiro nível é majoritariamente composto por dispositivos de campo. Atuadores, sensores, transmissores e outros componentes presentes na planta compõem este nível, que é conhecido como o chão de fábrica;

- Nível 2 – Controle: O segundo nível compreende equipamentos que realizam o controle automatizado das atividades da planta Aqui se encontram os CLP’s (Controlador Lógico Programável), SDCD’s (Sistema Digital de Controle Distribuído) e relés;

- Nível 3 – Controle de Célula, Supervisão e Otimização do Processo: O terceiro nível destina-se a supervisão dos processos executados por uma determinada célula de trabalho em uma planta. Na maioria dos casos, também obtém suporte de um banco de dados com todas as informações relativas ao processo;

- Nível 4 – Controle Fabril Total, Produção e Programação: O quarto nível é responsável pela parte de programação e também do planejamento da produção. Este auxilia tanto no controle de processos industriais, quanto também na logística de suprimentos. Pode- se encontrar o termo Gerenciamento da Planta para este nível;

- Nível 5 – Planejamento Estratégico e Gerenciamento Corporativo: O quinto e último nível da pirâmide da automação industrial se encarrega da administração dos recursos da empresa. Neste nível encontram-se softwares para gestão de venda, gestão financeira, para ajudar na tomada de decisões que afetam a empresa como um todo.

4.2 ERGONOMIA

O nascimento da ergonomia ocorreu oficialmente por volta do século XX, sabe-se que, desde a pré-história os seres humanos buscavam técnicas para adequar o trabalho as circunstâncias humanas (IIDA & WIERZZBICKI, 2015). A adequação de armamentos para a sobrevivência e a ação de amolar uma lança para simplificar a caçada ou aperfeiçoar a pegada de um utensílio já seria capaz de ser apontada como conceito tão utilizado nos dias atuais. Em vista disso a ergonomia surgiu da indispensabilidade da supervivência e de contornar ocorrências adversas (CEZAR PERES, 2016).

Para a Associação Brasileira de Ergonomia (ABERGO), a ergonomia é uma ciência que procura entender a influência mútua entre pessoas, máquinas e sistemas no ambiente de trabalho, além de aplicar teorias, dados, princípios e métodos para aumentar a carga de trabalho

sem afetar o bem-estar humano e performance do sistema. Para a Ergonomics Society, organização sem fins lucrativos criada em 1957, a ergonomia é o estudo do relacionamento entre o homem, seu trabalho, equipamento, ambiente e particularmente a aplicação dos conhecimentos de anatomia, fisiologia e psicologia na solução dos problemas que surgem dessa relação (PINTO; ALEXANDRE, 2019).

A ergonomia indica a distância entre o trabalho prescrito e o trabalho real, indicando que, para os trabalhadores, as condições físicas, ambientais e organizacionais muitas vezes exigem desempenhos mentais diferentes, nova pressão de tempo que nem sempre são previsíveis durante a fase de planejamento (SANTANA, 2016). Na prática, a ergonomia pode ser caracterizada por um equilíbrio de todos os fatores que possam eventualmente prejudicar o trabalho, sendo capazes de gerar danos ao trabalhador na sua saúde e/ou desempenho (CARVALHO, 2017).

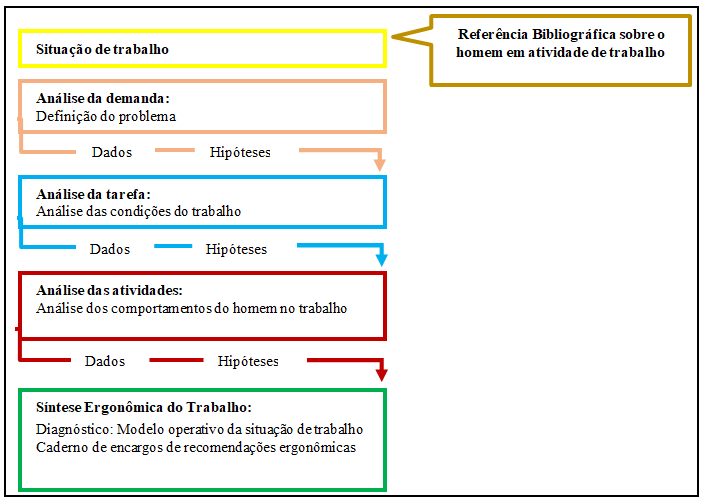

O estudo ergonômico de um posto de trabalho comporta três fases: 1ª) análise da demanda que é a definição do problema a ser estudado, a partir do ponto de vista dos diversos atores sociais envolvidos; 2ª) a análise da tarefa que avalia as condições ambientais, técnicas e organizacionais de trabalho e a 3ª) análise das atividades que analisa o comportamento do ser humano no trabalho (gestuais, informacionais, regulatórios e cognitivos) (IIDA, 2015; MORAES; MONT’ALVÃO, 2013; KROEMER; GRANDJEAN, 2013). De acordo com a Figura 3.

Figura 3 – Visão geral das etapas da AET.

Cada vez mais, vem crescendo o número de dirigentes, equipes de multiprofissionais e gestores que já perceberam a ineficácia de programas de Qualidade de Vida no Trabalho. Isto porque as abordagens, não estão voltadas para o ponto de vista do trabalhador e nem tem um caráter sustentável que atue primordialmente, no foco das ocorrências que causam mal-estar do trabalhador (FERREIRA, 2014).

4.3 EFEITOS DA ERGONOMIA NO AMBIENTE DE TRABALHO

O princípio da ergonomia implica que trabalho deve-se adaptar ao homem fazendo com que possa-se produzir um ambiente de trabalho humanizado, facilitando a aplicação das habilidades mais refinadas dos trabalhadores e proporcionando um ambiente em que os permitam a desenvolver suas atividades (ERGOTRÍADE, 2016).

A análise ergonômica do trabalho (AET) propõem o emprego de estudos da ergonomia para averiguar, diagnosticar e corrigir uma circunstância real de trabalho. Seja qual for a situação que venha ser necessário uma análise do trabalho humano, a utilização de métodos apropriados para alcançar objetivos esperados, visando a existência dos inúmeros fatores que afetam o trabalho (DE ABREU CYBIS et. al., 2015).

No ambiente de trabalho há fatores atuantes na sua constituição que podem ser denominados como principais e secundários, sendo que os fatores principais seriam: ruídos, temperatura e vibrações. Os fatores secundários seriam: arquitetura do local de trabalho, as relações humana, remuneração, estabilidade empregatícia e o apoio social (VERDUSSEN, 2018).

Completamente voltada para análise do ambiente de trabalho dos colaboradores, a ergonomia direcionada para a qualidade é uma base importante para o processo de produção de uma empresa, pois pode trazer inúmeros benefícios, diminuição de erros, aumento da qualidade das entregas e aumento da produtividade (LIMA; ASSUNÇÃO; MENDES, 2016).

Os aspectos do comportamento humano do trabalho estudado pela Ergonomia, segundo Lida (2015) apud Barros (2017, p. 7) são:

- O homem – características físicas, fisiológicas e sociais do trabalhador; influência do sexo, idade, treinamento e motivação.

- Máquina – entende-se por máquina todas as ajudas materiais que o homem utiliza no seu trabalho, englobando os equipamentos, ferramentas, mobiliários e instalações.

- Ambiente – estuda as características do ambiente físico que envolve o homem durante o trabalho, como a temperatura, ruídos e vibrações, luz, cores, gases e outros.

- Informação – refere-se às comunicações existentes entre os elementos de um sistema, a transmissão de informações, o processamento e a tomada de decisões.

- Organização – é a conjunção dos elementos acima citados no sistema produtivo, estudando aspectos como horários, turnos de trabalho e formação de equipes.

- Consequências do trabalho – aqui entram mais as questões de controles como tarefas de inspeções, estudos dos erros e acidentes, além dos estudos sobre gastos energéticos, fadiga e stress.

O homem é superior à máquina, porque tem a capacidade de decidir, julgando e resolvendo situações imprevistas; poder de resolver situações não codificadas não se restringe ao previsível e não requer programação, desenvolvendo seus próprios programas, à medida que se fazem necessários. Já a máquina é superior ao homem, pelo fato de não estar sujeita à fadiga nem a fatores emocionais; as decisões de rotina são mais confiáveis, pois são programadas; seleciona muito mais rapidamente as informações e os dados necessários e pode memorizar, com exatidão, o maior números de dados. (FIALHO, 2012, p. 98).

4.4 ERGONOMIA E SAÚDE DO TRABALHADOR

O objetivo da ergonomia é encontrar um equilíbrio entre o trabalho e os limites físicos de capacidades humana. Com as demandas do mundo moderno, as empresas buscam aumentar a produtividade para atender o mercado mantendo-se competitivas, impõe a seus colaboradores tarefas repetitivas, posturas desfavoráveis e excesso de força (COIMBRA et al., 2015).

Para Iida (2015), o objetivo base da ergonomia é identificar os fatores que influenciam no ciclo produtivo e reduzir os efeitos prejudiciais à saúde do trabalhador. Desta forma, se reduz o cansaço, as dores e o estresse, o que consequentemente reduz os erros e acidentes, impulsionando a produtividade.

As lesões por LER/DORT são “um conjunto de doenças que afetam músculos, tendões, nervos e vasos dos membros superiores […] e inferiores […] e que tem relação direta com as exigências físicas das tarefas, ambientes físicos, e com a organização do trabalho” (CHIAVEGATO FILHO & PEREIRA JR., 2014, p. 150).

No Brasil tais lesões receberam a denominação de LER a partir da portaria 4.062 do INSS (6/8/87) levando a muita complicação no meio médico principalmente porque (COUTO, 2020):

1) O quadro de dor nos membros superiores é composto de uma série de lesões, cada qual com um tratamento específico e cada qual com um prognóstico específico, o que é anulado quando se firma o diagnóstico de LER;

2) O termo LER no Brasil assumiu um outro significado problemático, que foi o de ser utilizado indistintamente como o nome de uma doença, e isso, naturalmente, ocasionando confusão entre médicos e trabalhadores; denominou-se LER como um mecanismo de lesão e não uma doença;

3) A aceitação de repetitividade como mecanismo causador das lesões induz à conclusão de que a redução na incidência de novos casos seria obtida com a redução da repetitividade do movimento, sendo uma grande simplificação de algo muito mais complexo.

Quanto os fatores de riscos para o desenvolvimento de LER estão relacionados ao posto de trabalho, manutenção de posturas inadequadas, carga osteomuscular, carga estática, invariabilidade da tarefa, exigências cognitivas e fatores organizacionais e psicossociais. Em termos psicossociais a LER está associada atualmente ao medo de perder o emprego provocado pela atual instabilidade mundial, dessa forma, o sofrimento físico e mental oriundo do adoecimento torna-se uma dor moral impossibilitando projetos de vida gerando um comprometimento da vida pessoal e familiar (GRAVINA, 2019).

4.5 A NORMA REGULAMENTADORA DE ERGONOMIA – NR17

A NR17 é uma das normas regulatórias formuladas pelo Ministério do Trabalho e Emprego e pertence a um conjunto de normas que devem ser seguidas em âmbito nacional, que estabelece parâmetros para melhorar a segurança, saúde e condições de trabalho dos funcionários e é conhecida como NR da ergonomia. A NR17 foi criada em 1978 e atualizada nos anos de 1990, 2007 e 2018, sendo elaborada para que auxilie no nível de desempenho das atividades laborais diárias, passando por regras de ergonomia em diversos aspectos. A NR17 pode ser organizada em 6 pontos de observância (BRASIL, 2020):

1. Se as condições de trabalho da empresa abrangem aspectos relacionados à movimentação, transporte e descarga de materiais, móveis, equipamentos utilizados, condições de trabalho e métodos de organização do trabalho, a empresa tem a responsabilidade de analisar a ergonomia do trabalho de acordo com as características ambientais, o tipo de funções desempenhadas e as características psicofisiológicas dos trabalhadores, para que os trabalhadores possam se adaptar plenamente ao seu ambiente.

2. Levantamento, transporte e descarga individual de materiais, onde o transporte manual de carga é definido como qualquer tipo de transporte em que apenas um trabalhador suporta totalmente o peso da carga, o que inclui também o levantamento e armazenamento desta carga. A NR17 estabelece como sendo de 60 kg o peso máximo que um empregado pode remover individualmente. A NR17 ainda estabelece uma graduação de acordo com gênero e a frequência com que uma pessoa pode se submeter a determinadas cargas.

3. A NR17 determina que, desde que se possa trabalhar na posição sentada, o ambiente de trabalho deve ser adequado ou planejado para que os trabalhadores possam exercer as atividades em posições sem prejuízo ou que possam causar doenças futuras.

4. Todas as tarefas manuais realizadas em pé, devem ser planejadas por meio de bancos, mesas, painéis e escrivaninhas para facilitar a boa postura, operação e visualização dos trabalhadores.

5. A condição ambiental deve ser cuidadosamente analisada por um profissional habilitado de acordo as seguintes condições:

- Condições acústicas;

- Condições térmicas;

- Condições de luminosidade.

6. Quanto a organização do trabalho a NR17 de uma forma subjetiva, cita a importância de alguns aspectos sem detalhar um roteiro ou checklist a ser seguido devido à complexidade e diversidade de atuações das empresas. De uma forma abreviada, a norma prevê o mínimo da organização laboral:

- Modo de produção;

- Modo de operação;

- Delimitação de Tempo;

- Conteúdo das Tarefas.

4.6 IMPLANTAÇÃO DE PROGRAMA DE AUTOMAÇÃO ERGONÔMICO

Em relação ao programa de ergonomia piloto Tomasini (2021) apresenta uma série de etapas para a sua implantação:

1) Identificar o problema: as razões para iniciar os programas de ergonomia são as mais diversas possíveis e se diferem em fatores de produtividade e saúde humana, entretanto, existem algumas técnicas para auxiliar na identificação dos problemas, tais com, fotos e vídeos e brainstorming não devendo se restringir somente aos aspectos físicos, mas também, a análise dos métodos de trabalho, fluxo de produção, manutenção de ferramentas, meio ambiente, e todos os aspectos de uma abordagem macro ergonômica;

2) Analisar o problema: inclui a análise de todos os componentes do problema, incluindo, a análise das consequências caso o problema persista e os obstáculos remanescentes para a solução. A análise da tarefa é muito importante nesta etapa para relatar os problemas do trabalho como para o futuro desenvolvimento do produto. A análise deve conter um objetivo e um critério para solução, os objetivos devem, melhor, ser expressos quantitativamente e operacionais;

3) Desenvolver soluções: as soluções serão mais facilmente encontradas quanto mais corretamente à análise for realizada, as soluções podem ser subdivididas em abordagens da engenharia e da administração. Na abordagem da engenharia acontece pelo redesenho de uma máquina, de uma estação de trabalho ou de uma ferramenta, na abordagem administrativa decorre do enriquecimento do processo de trabalho, rodízio de funções e/ou tarefas, condutas que influenciam a tarefa e capacitação;

4) Implantar soluções: em alguns casos esta fase é a mais crítica necessitando de tempo e condições especiais, todos os projetos incluem mudanças organizacionais que muitas vezes não são bem aceitas por ameaçar a segurança do trabalho, o nível social, as relações sociais e a liberdade de ir e vir. Por isso, elas devem ser consideradas para não provocar o fracasso do programa;

5) Avaliar os resultados: a avaliação dos resultados na ergonomia deve incluir produtividade, economia e os aspectos de saúde, esta avaliação será facilitada por um departamento de ergonomia responsável pelo programa e por um sistema de monitoramento. O equilíbrio dos custos de implantação das mudanças, dos investimentos, da redução dos acidentes e afastamentos, o aumento da produtividade e da qualidade e a redução do turn over é o caminho mais fácil para esta análise;

6) Utilizar os resultados e experiências para o próximo processo: o enorme banco de dados criados pelo processo de intervenção deve ser utilizado para processos futuros, onde todas as sugestões e soluções devem ser arquivadas para ser facilmente encontradas para uma futura tarefa.

A prática ergonômica isolada, em que um ergonomista realiza a análise do trabalho e recomenda as soluções para que posteriormente sejam implantadas, geralmente não se concretiza pelo não envolvimento dos trabalhadores no primeiro momento (diagnóstico), torna- se muito difícil envolvê-los em um segundo momento (a implantação). Pode-se dizer que a prática ergonômica não ocorre sem o estabelecimento de um processo participativo (DUARTE et al., 2017).

A demanda de um programa de ergonomia pode ser classificada como sendo macro ergonômica, uma vez que esta trata de questões organizacionais visando promover uma gestão participativa, com objetivos de melhoria de resultado e consequente aumento de competitividade (CAMPOS, 2020).

A participação dos cargos de direção é fundamental para a motivação e o envolvimento das pessoas servindo de exemplo para que todos percebam a importância do programa. Um programa de ergonomia deve caracterizar-se por uma visão sistêmica e uma abordagem multidisciplinar, além de levar em consideração a produtividade e os aspectos humanos. A abordagem multidisciplinar deve ser considerada para a formação do time que irá atuar no processo, bem como deve levar em conta as experiências e conhecimentos de cada um de seus componentes (TOMASINI, 2021).

5 ESTUDO DE CASO

5.1 LOCALIZAÇÃO

A pesquisa e análise deste estudo foi realizada no Polo Industrial de Manaus, em uma linha de embalagem final de uma empresa de TV, demostrada no mapa satélite na (figura 4). A multinacional se instalou em Manaus em 1995 com a produção de TVs e videocassetes, empregando então 318 funcionários. A multinacional funciona para o mercado brasileiro de câmeras fotográficas, TVs, tablets, smartphones, home theaters, monitores, entre outros produtos eletrônicos.

Figura 4- Mapa de satélite da Empresa no Polo Industrial de Manaus

5.2 DIAGNÓSTICO

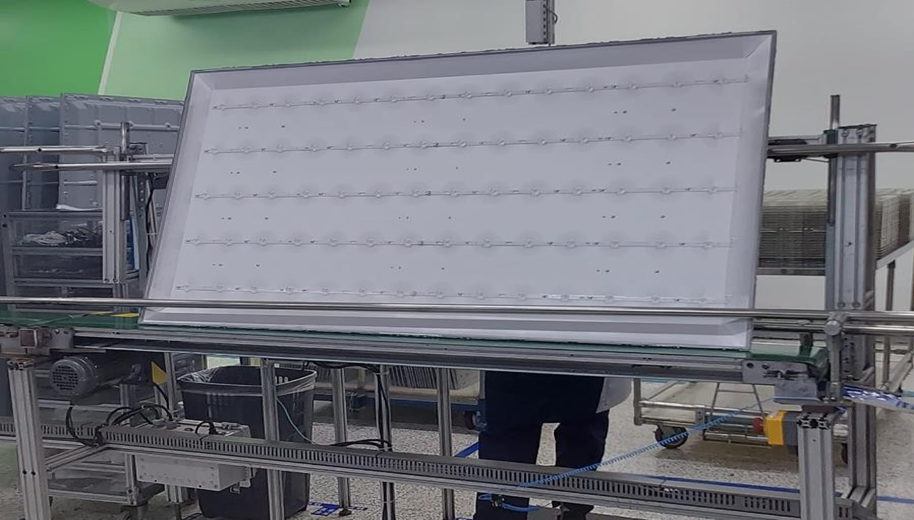

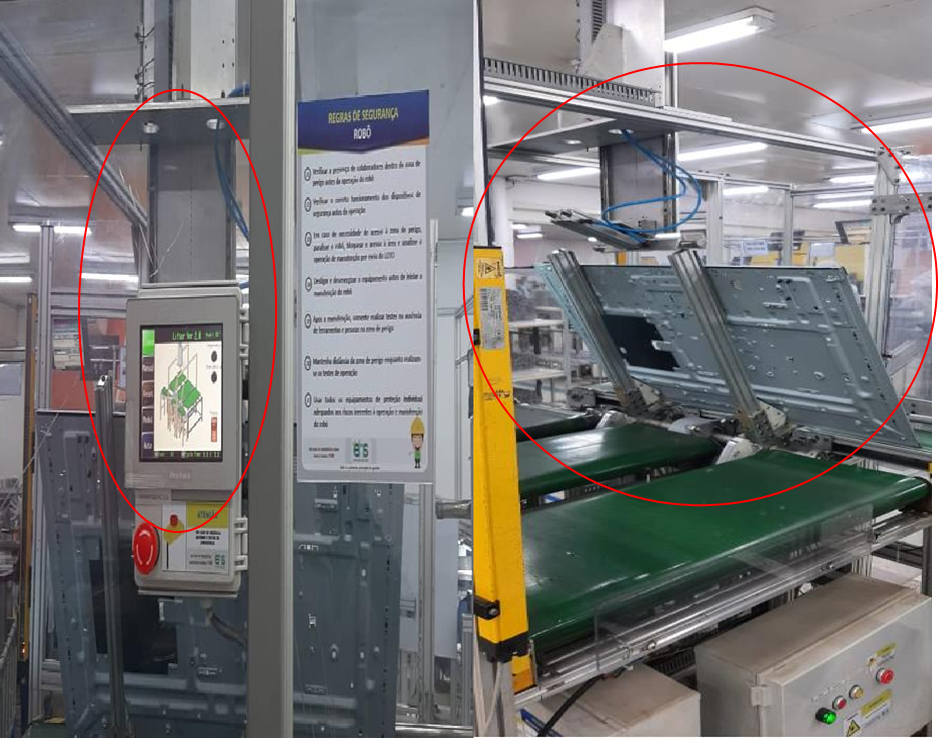

Os dados da pesquisa foram iniciados como primeira etapa: a realização de uma pesquisa exploratória para reconhecer o local do ambiente no caso da pesquisa em uma linha de produção na fase final de embalagem das TVs, que nesse caso era feito o procedimento todo manual. De forma que para fazer a parte da inspeção do teste do LED BAR, era necessário pegar a peça da esteira e colocar na forma vertical para conectar em um portal e realizar o teste (figura 5). Esse processo era feito manualmente pelos colaboradores da embalagem final. Devido a esse procedimento repetitivo os colaborares começaram a sentir dor na parte do ombro do esforço repetitivo em levantar as peças para o fazer o teste de LED BAR.

Figura 5- Linha de embalagem final (teste LED BAR)

Antes de realizar qualquer atividade de uma pesquisa que visa melhorias no processo de produção, também não se pode esquecer a parte de automação ergonômico para auxiliar na solução do problema para não ocasionar futuras lesões graves nos colaboradores. Para isso é preciso observar e colher os fatos que acontece no dia-a-dia em uma linha de produção no caso da pesquisa a embalagem final, em que requer um esforço maior por parte dos colaboradores. Podemos observar na (figura 6), que na parte em que o colaborador faz o teste de LED BAR era necessário pegar a peça da esteira e colocar no suporte sem nenhum tipo de apoio.

Figura 6- Setor para realização do teste LED BAR

Na segunda etapa da pesquisa foram coletados todas as reclamações dos funcionários e observações na forma executada das atividades no setor. Depois a gestão e a engenharia do setor, se mobilizou em criar um projeto de automação ergonômico (figura 7) para solucionar o problema exposto dos relatos dos colaboradores sobre o desconforto na região do ombro. Justamente para prevenir também de futuras lesões mais graves nesse processo repetitivo na linha final de embalagem. Então a implantação do projeto de automação ergonômico obteve sucesso na linha final de embalagem, resolvendo o desconforto das dores na região do ombro dos colaboradores.

Figura 7- Projeto Lifter Machine (painel)

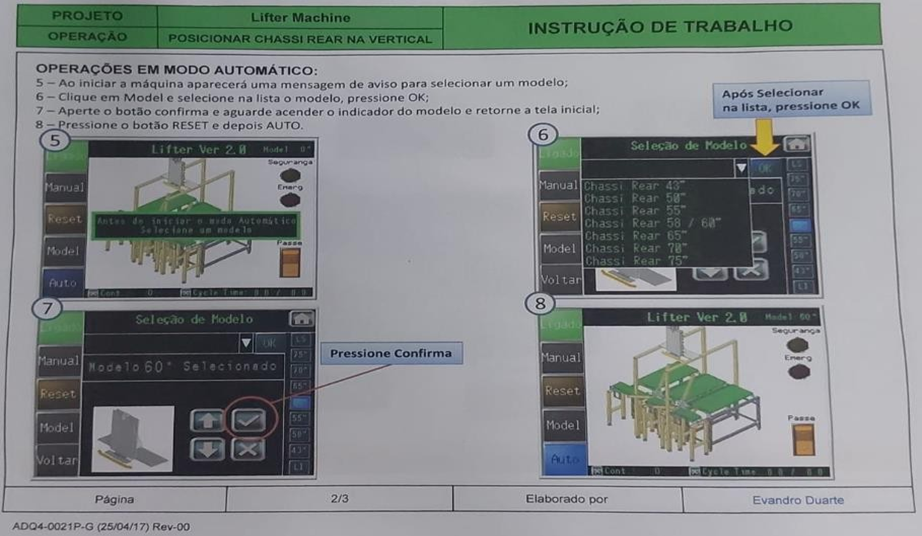

Na (figura 8) demostra o painel das instruções da realização dos procedimentos em colocar o painel na forma vertical de acordo com o projeto chamado Lifter Machine, implantado na linha de embalagem final sem o esforço do funcionário, onde era realizado com a movimentação dos ombro.

Figura 8- Projeto Lifter Machine (painel de operação da máquina)

Observa-se na (Figura 9, nas operações 1, 2, 3, e 4), o passo-a-passo das instruções exigidos para operar a máquina Lifter Machine. Na operação 1, corresponde a ligação da máquina através de uma chave geral e em seguida posicionar o botão verde para ligar a máquina. Na operação 2, no casso, se o relé de segurança estiver no modo de inicialização, um sinalizador amarelo será ligado em IHN, no qual significa que, algum botão de emergência esta acionado, ocorrendo a reiniciação da máquina na qual irá fazer um reset e a máquina irá ligar novamente. Na operação 3, está o botão de emergência, no caso se for acionado. Na operação 4, essa máquina possui um painel de contagem de peças, nessa parte é acionado uma chave de PASSE, e o modo AUTO é desativado e a máquina irá ignorar o motor de giro e funcionará apenas a esteira de entrada.

Figura 9- Projeto Lifter Machine (operações 1, 2, 3 e 4)

Na outra etapa ilustrado (Figura 10 com as operações 5, 6, 7, e 8), a operação 5, ao iniciar a máquina aparecerá uma mensagem de aviso para selecionar o tipo de modelo de TV e depois os procedimentos que a máquina realizará são conforme o modelo selecionado e especificado pelo operador. Na operação 6, clicar em MODEL e selecionar a lista o modelo e pressionar ok. Na operação 7, apertar o botão confirmar e aguardar acender o indicador do modelo e retornar a tela inicial. Na operação 8, é pressionar o botão RESERT e depois AUTO.

Figura 10- Projeto Lifter Machine (operações 5, 6, 7 e 8)

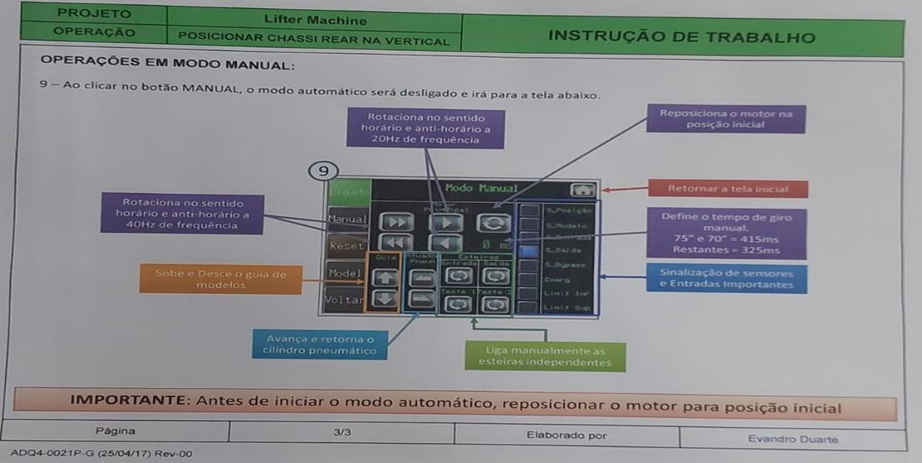

Na (figura 11, operação 9), encontra-se o botão manual, o modo automático que será desligado e irá para a tela seguinte. Nesse item o operador pode fazer todo o ajuste da máquina da posição inicial, o tempo de giro do ciclo, na colocação das peças vertical para levar para outra esteira e deslocamento das peças.

Figura 11- Projeto Lifter Machine (operação 9)

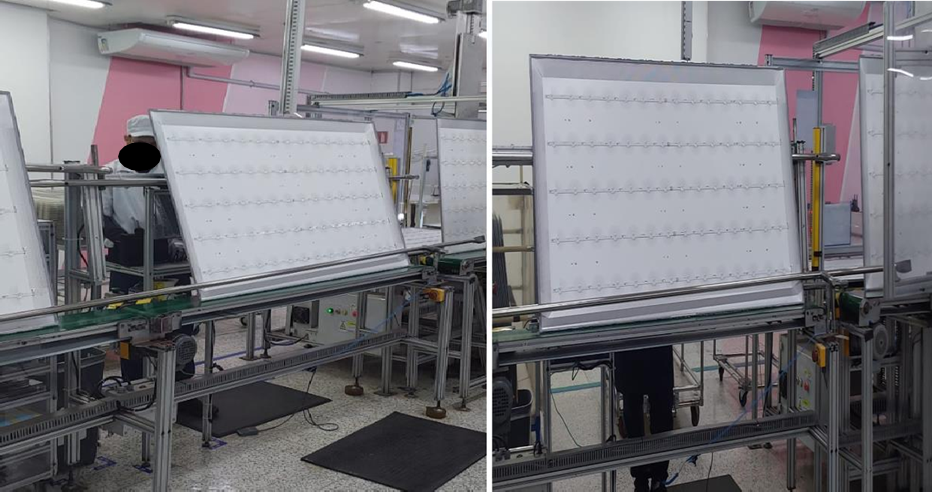

Depois da implantação da máquina no setor de embalagem final da linha de produção de TV (figura 12), constatou-se uma melhora significante nas reclamações de dores nos ombros dos colaboradores, solucionando o problema. Para chegar na solução foi importante a implantação do projeto de automação ergonômico no setor, na busca de melhorias eficientes, menores custos na linha de produção e da prevenção de futuras lesões físicas dos funcionários.

Figura 12- Processo da nova máquina

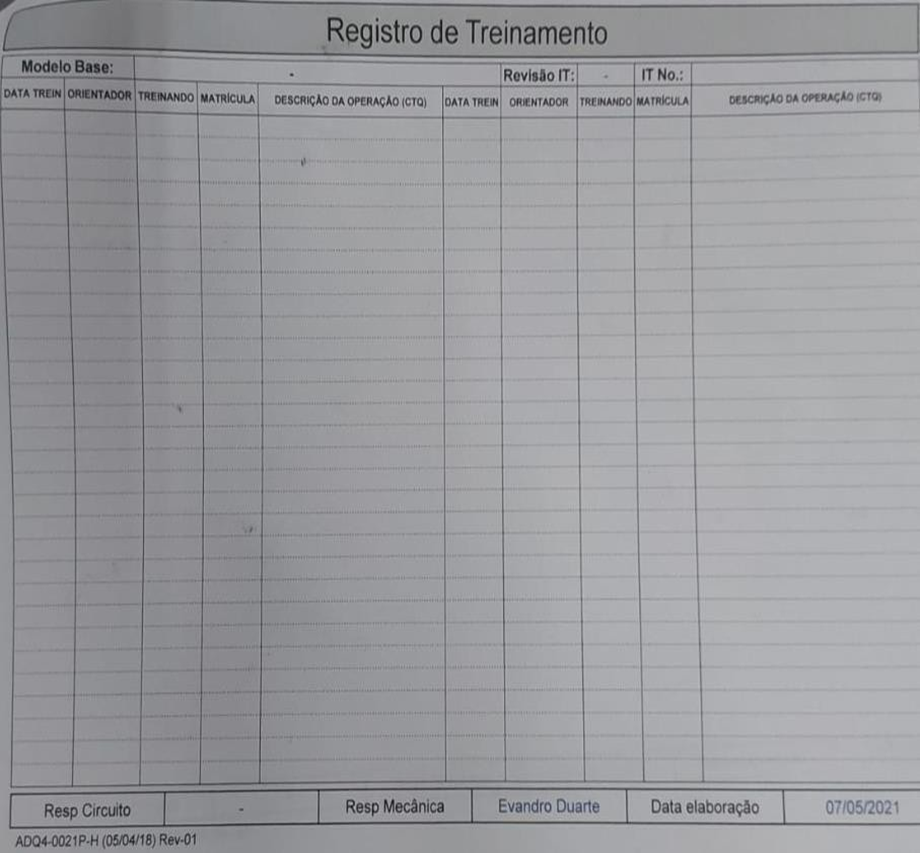

Assim o projeto Lifter Machine de implantação da nova máquina na empresa estudada foi eficaz na solução do problema observados na linha de embalagem final das TVs, não mais havendo reclamações dos funcionários, prevenindo em possíveis lesões mais graves. Os funcionários da embalagem para operar a máquina nova, foram necessários treinamentos de toda as operações e procedimentos de como operar a máquina. Os registro dos treinamentos dos funcionários são registrados em uma planilha (figura 13).

Figura 13- Registro de Treinamento

Também é realizado revisões na máquina (figura 14) preenchido diariamente e recolhido semanalmente pela manutenção, gestão e engenharia. Essas revisões são realizada diariamente para a verificação da necessidade de intervenção por parte da equipe. Pode-se observar que automação ergonômica na linha de produção fez grande diferença, resguardando assim os ativos, melhorando a confiabilidade do sistema, diminuindo os custos, garantindo um tempo maior de produção sem prejuízos e lesões ocasionados com movimentos repetitivos.

Figura 14- Histórico de Revisão

6 CONSIDERAÇÕES FINAIS

O propósito desta pesquisa foi em solucionar o problema dos relatos de dores na região do ombro dos funcionários na linha de embalagem final de uma empresa no polo industrial de Manaus na fabricação de TV, então para solucionar o problema a engenharia e a gestão do setor implantou um projeto de automação ergonômico em uma nova máquina Lifiter Machine necessária que possibilitou o controle da situação exposta do trabalhador conforme as atividades repetitivas na embalagem final das TVs.

Os objetivos foram alcançados inicialmente em descrever o processo de implantação de um projeto para solucionar problemas futuros e correção dos já existentes na linha de embalagem final de TV e a importância da aplicação da ergonomia nas industrias, garantindo maior confiabilidade, qualidade, redução dos custos financeiros de manutenção na linha produção com as paradas não programadas.

Com o resultado do diagnóstico do estudo de caso na linha de embalagem final da empresa estudada, as ações aplicadas fora necessária em identificar o problema de dores nos ombros dos colaboradores que trabalham na embalagem com atividades de movimentos repetitivos, no caso, os colaboradores colocavam o painel na forma vertical para fazer o teste de LED BAR para depois seguir para outra etapa.

Portanto a solução do problema foi obtido depois da implantação do projeto de uma nova máquina, para fazer o processo de colocar o produto na forma vertical que antes era feito manualmente. Com isso, não tiveram mais relatados de reclamações dos funcionários no desconforto e dores no ombro. Então, o projeto de automação ergonômico foi uma ferramenta importante na melhoria das condições de trabalho no setor, onde o sacrifício e o esforço humano são uma constante. Para trabalhos futuros, sugere-se o acompanhamento em outro setores na indústria na implantação da automação ergonômica preventiva para validação dos dados inferidos nesta pesquisa.

REFEÊNCIAS

AMÉRICO, I.; AZEVEDO, M. J. G.; SOUZA, A. de. Trabalho automação na metalurgia manual X automatização. 2015. Disponível em: <http://www.ebah.com.br/content/ABAAAekoAAJ/trabalho-automacao-na-metalurgia- manualx-automatizado>. Acesso em 08 abril. 2023.

BRASIL. NR17 – Ergonomia. 2020 Disponível em: <http://www.guiatrabalhista.com.br/legislacao/nr/nr17.htm>. Acesso em: 16 de Abril de2023.

BARROS, Isabel Falcão do Rego. Fatores antropométricos e biomecânicos da segurança do trabalho. Manaus: Editora da Universidade do Amazonas, 2017.

CAMPOS, Marcelo L. A gestão participativa como uma proposta de reorganização do trabalho em um sistema de produção industrial: uma estratégia de ampliação da eficácia sob a ótica da ergonomia. Florianópolis: UFSC, 2000. Dissertação (Mestrado em Engenharia de Produção), Programa de Pós-Graduação em Engenharia de Produção, Universidade Federal de Santa Catarina, 2020.

CAPELLI, A. Automação Industrial. Ed. Érica: São Paulo, 2017.

CARVALHO, S. S. DE. Uma visão geral sobre a reforma trabalhista. Mercado de trabalho – conjuntura e análise, n. 63, p. 81–94, 2017.

CEZAR PERES, Claudio et al. Uma construção social: o anexo da norma brasileira de ergonomia para o trabalho dos operadores de telemarketing. Revista Brasileira de Saúde Ocupacional, v. 31, n. 114, 2016.

CHIAVEGATO FILHO, L. G.; PEREIRA JR., A. Doenças osteomusculares relacionadas ao trabalho: etiologia multifatorial e modelos explicativos. Interface – Comunicação, Saúde, Educação, v.8, n.14, p.149-62, set.- fev. de 2014.

COIMBRA, I. V. et al. a Importância Da Ergonomia Para a Saúde Dos Colaboradores. I Seminário Científico da FACIG, p. 1, 2015.

COUTO, Hudson de A. Novas perspectivas na abordagem preventiva das LER/DORT – fenômeno LER/DORT no Brasil: natureza, determinantes e alternativas das organizações e dos demais atores sociais para lidar com a questão. Belo Horizonte: UFMG/FACE, 2020.

DE ABREU CYBIS, Walter; BETIOL, Adriana Holtz; FAUST, Richard. Ergonomia e Usabilidade 3ª edição: Conhecimentos, Métodos e Aplicações. Novatec Editora, 2015.

DUARTE, Francisco J. C. et al. Comitês de ergonomia e ergonomistas internos: o rumo da ergonomia nas empresas brasileiras. In: Anais do IX Congresso Brasileiro de Ergonomia, Salvador, setembro, 2017.

ERGOTRÍADE. 7 Princípios da Ergonomia para um melhor desempenho no trabalho. 2016 Disponível em: <https://www.ergotriade.com.br/single-post/2016/07/29/7-Princípios-da- Ergonomia-para-um-melhor-desempenho-no-trabalho>. Acesso em: 19 de Abril de 2023.

FERREIRA, Mário César. Qualidade de Vida no Trabalho: Uma abordagem centrada no olhar dos trabalhadores. Paralelo15: Brasília DF, 2ª edição revista e atualizada, 2017. Disponível em: <http://www.unb.br/noticias/unbagencia/artigo.php?id=581>. Acesso em: 15 de Abril de 2023.

FERREIRA, Ed’WilsonT. Segurança de Redes de Computadores em Ambiente Industrial. Universidade Federal de Uberlândia – UFU, Uberlândia – MG 2014.

FIALHO, Francisco e SANTOS, Neri dos. Manual de análise ergonômica no trabalho. Curitiba: Gênesis. 2012.

FRIEDMAN, T. L. A tecnologia se move em etapas. 2019 Disponível em: <https://www.mckinsey.com/featured-insights/future-of-work/thomas-l-friedman-technology- moves-in-steps#>. Acesso em: 12 Abril de 2023.

GRAVINA, Márcia E. R. LER – Lesões por esforços repetitivos: uma reflexão sobre os aspectos psicossociais. Revista saúde e sociedade, v. 11, n. 2, p. 65-87, 2019.

HOUAISS, Antônio. Dicionário Houaiss da língua portuguesa. Rio de Janeiro: Objetiva, 2018.

IIDA, Itiro. Ergonomia: projeto e produção, São Paulo: Blucher, 2055.

IIDA, Itiro; WIERZZBICKI, Henri AJ. Ergonomia. Projeto e produção. 2ª ed. São Paulo: Edgard Blücher, 2015.

KROEMER, Karl H. E.; GRANDJEAN, Etienne. Manual de Ergonomia: adaptando o tra- balho ao homem, Porto Alegre: Bookman, 2013.

LIDA, I. Ergonomia: Projeto e Produção. p. 95, 2015.

LIMA, F. DE P. A.; ASSUNÇÃO, A.; MENDES, R. A contribuição da ergonomia para a identificação, redução e eliminação da nocividade do trabalho. Rio de Janeiro. p. 1789, 2016.

MARQUES, A. et al. A Ergonomia como um fator determinante no bom andamento da produção: um Estudo de Caso. Revista Cientifica Interdisciplinar da Graduação, v. Edição 1, p. 1–14, 2019.

MARTINS, M. G. Princípios de Automação Industrial. [S.l.]: Universidade Federal de Santa Maria, 2012. Citado 5 vezes nas páginas 20, 31, 32, 34 e 37.

MENDES, Ana Magnólia, BORGES, Lívia de Oliveira, FERREIRA, Mário César. Trabalho em transição saúde em risco. Brasília: Editora Universidade de Brasília, 2016.

MORAES, Ana Maria de; MONT’ALVÃO, Cláudia; Ergonomia: conceitos e aplicações, Rio de Janeiro: iUsEr, 2013.

MORAES; CASTRUCCI. Engenharia de Automação Industrial. [S.l.]: Editora LTC. Citado 3 vezes nas páginas 21, 32 e 35, 2017.

MOREIRA, Daniel A. Administração da Produção e Operações. 2ª Edição. São Paulo. Cengage Learning Edições Ltda. 2018.

PAZOS, F., Automação de sistemas e robótica. Axcel Books, 2012.

PINTO, C. C.; ALEXANDRE, F. a Relação Entre Ergonomia E Qualidade De Vida No Trabalho: Uma Revisão Bibliográfica. Revista Ação Ergonômica, v. 13, n. 1, 2019.

PINO, D.; ROMERO, J. A.; MENDOZA, Y. E. Impacto da tecnologia de fabricação na qualidade da ração balanceada. Revista Cubana de Ciência Avícola Science, 2019.

SANTANA, A. M. C. A Abordagem Ergonômica como Proposta para Melhoria do Trabalho e Produtividade em Serviços de Alimentação. São Paulo. p. 124, 2016.

SHIDA, Georgia Jully e BENTO, Paulo Eduardo Gomes. Métodos e Ferramentas Ergo- nômicas que Auxiliam na Análise de Situações de Trabalho. Anais do VIII Congresso Nacional de Excelência em Gestão 8 e 9 de junho de 2012. Disponível em: <http://www.excelenciaemgestao.org/portals. ISSN 1984->. Acesso em: 20 de Abril de 2023.

TOMASINI, Arno. Desenvolvimento e aplicação de modelo de gestão ergonômica para uma empresa da indústria metalúrgica. Porto Alegre: UFRGS, 2001. Dissertação (Mestrado profissionalizante em engenharia de produção), Escola de engenharia, Universidade Federal do Rio Grande do Sul, 2021.

VASCONCELLOS, Marcos A. S.; GARCIA, M. E. Fundamentos de Economia. São Paulo: Saraiva, 5º edição, 2012.

VERDUSSEN, R. Ergonomia: a racionalização humanizada do trabalho. p. 161, 2018.

1 Jefte dos Santos Silva (Graduando em Engenharia Elétrica na Universidade Nilton Lins (UNL)), Endereço: Av. Prof. Nilton Lins 3259, Flores, Manaus –AM, Brasil, E-mail: jeftesantossilva4526@gmail.com.

2 Roger Santos Koga (Especialização em Engenharia de Controle e Automação (Universidade Gama Filho), E- mail: rogerkoga@yahoo.com.br.

3 Érika Cristina Nogueira Marques Pinheiro (Especialista em Didática no Ensino Superior e Teoria e Docente em EAD, professora na Graduação na Universidade Nilton Lins (UNL) e Estácio – Manaus –AM, E-mail: erikamarquespinheiro@gmail.com.