REGISTRO DOI: 10.5281/zenodo.7821765

Fernando Mattos Moreira

Soldagem dos aços inoxidáveis Duplex

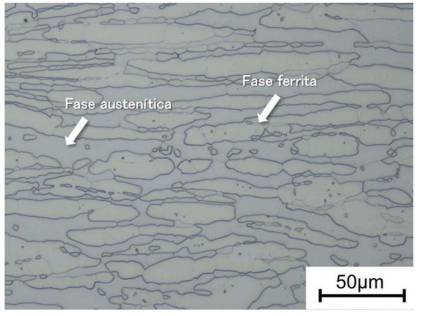

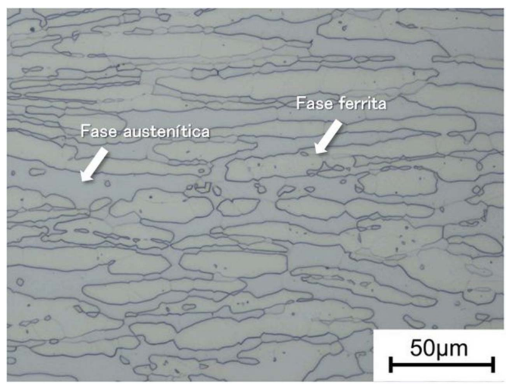

O aço inoxidável Duplex, que tem uma microestrutura de duas fases e é constituído por grãos ferríticos e austeníticos, como mostrado na Foto 1, vence as fraquezas associadas com os dois tipos de aço, oferecendo maior resistência à corrosão sob tensão do que o aço inoxidável austenítico e ductilidade melhorada do que o aço inoxidável ferrítico.

Foto 1: Microestrutura do aço inoxidável Duplex

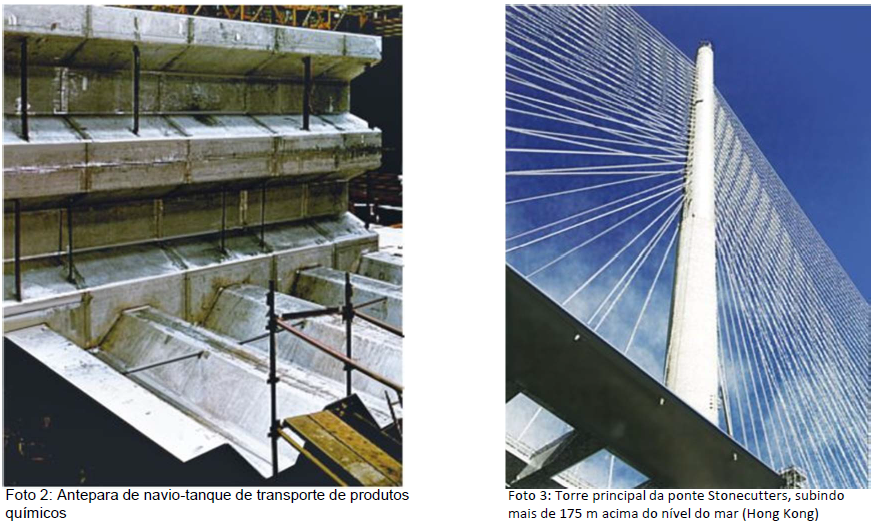

O aço inoxidável Duplex desempenha um papel importante em diversas aplicações, tais como instalações petroquímicas, transportadores de produtos químicos, estruturas offshore e pontes, como mostrado nas Fotos 2 e 3. Neste artigo serão discutidos as características dos aços inoxidáveis Duplex, bem como os seus consumíveis de soldagem mais adequados.

Características dos aços inoxidáveis Duplex

A microestrutura do aço inoxidável Duplex mostra que os grãos austeníticos ter precipitados completamente numa fase ferrítica com um equilíbrio de fase de aproximadamente 50% de ferrita e 50% de austenita. Como esta condição é a mais estável das microestruturas, as características do aço inoxidável Duplex podem ser destacadas.

Em comparação com o aço inoxidável austenítico, o aço inoxidável Duplex oferece as seguintes vantagens:

– Menor coeficiente de expansão térmica e maior condutibilidade térmica,

– Maior resistência à temperatura ambiente,

– Excelente resistência à corrosão por pite e estresse de corrosão sob tensão;

Mas apresenta também algumas desvantagens:

– Maior conteúdo de nitrogênio (N)

– Maior transformação de microestrutura causada pelo tratamento térmico e deterioração mais fácil de propriedades incluindo a resistência à corrosão

Os efeitos de transformação da microestrutura são particularmente visíveis na Zona Termicamente Afetada (ZTA) e serão discutidos mais tarde. O aço inoxidável Duplex é produzido principalmente em três graus em relação com as composições químicas: Standard, Super e Lean.

A – Aço inoxidável Duplex Standard: Composto por 22% de Cr-5% de Ni-3% de Mo-0,15% de N, é literalmente o padrão.

B – Aço inoxidável Duplex Super: As quantidade de Mo e N são adicionadas ao Standard, a fim de aumentar a resistência à temperatura ambiente e a resistência à corrosão por pite.

C – Aço inoxidável Duplex Lean: As quantidade de Ni e Mo são reduzidas a partir do Standard, a fim de reduzir o custo.

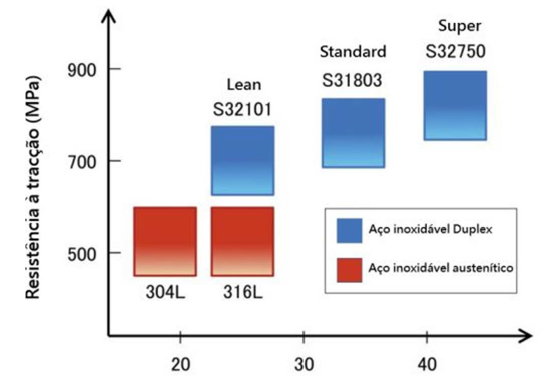

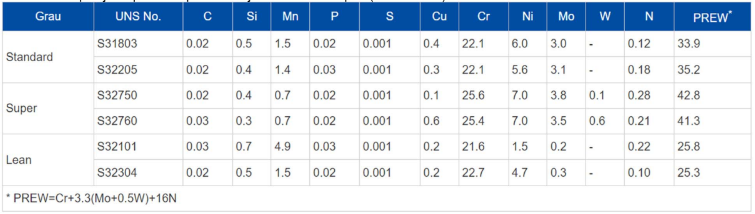

A Tabela 1 mostra as composições químicas típicas dos três tipos de aços inoxidáveis Duplex. A Figura 1 mostra uma comparação relativa entre a resistência à tração e o índice de resistência à corrosão por pite [PREW = Cr + 3,3 (Mo + 0,5 W) + 16N] dos vários aços inoxidáveis. Um índice PREW maior significa maior resistência à corrosão por pite.

Figura 1: Comparação relativa entre a resistência à tração e o índice de resistência à corrosão por pite (PREW) dos vários aços inoxidáveis

A Tabela 1 mostra as composições químicas típicas dos três tipos de aços inoxidáveis Duplex. A Figura 1 mostra uma comparação relativa entre a resistência à tração e o índice de resistência à corrosão por pite [PREW = Cr + 3,3 (Mo + 0,5 W) + 16N] dos vários aços inoxidáveis. Um índice PREW maior significa maior resistência à corrosão por pite.

Tabela 1: Composições químicas típicas dos aços inoxidáveis Duplex (% em massa)

Características da zona soldada do aço inoxidável Duplex

No aço inoxidável, as fases duplas dos grãos austeníticos e ferríticos são equilibradas no processo de tratamento térmico. Por outro lado, na ZTA do aço inoxidável Duplex, a resistência à corrosão por pite e as propriedades mecânicas podem deteriorar-se ocasionalmente, pois o equilíbrio de fase e as composições químicas das fases duplas mudam de acordo com a velocidade de arrefecimento, que é influenciada pelo aporte térmico da soldagem ou a espessura da chapa.

Para ser mais preciso, na ZTA a alta temperatura (HT-HAZ) perto da interface da solda, os grãos austeníticos dissolveram na fase ferrítica em primeiro lugar e, em seguida, precipitaram como grãos austeníticos durante o processo de arrefecimento e criaram as microestruturas duplas no final. No entanto, quando uma taxa elevada de arrefecimento elevada ocorre devido ao aporte térmico excessivamente baixo, a precipitação de grão austenítico é atrasada, e os carbonetos de Cr e/ou os nitretos de Cr precipitam em grãos ferríticos. Como resultado, uma camada de Cr empobrecido vai formar em torno da ZTA, conduzindo a uma deterioração da resistência à corrosão.

Por outro lado, na ZTA a baixa temperatura (LT-HAZ), para longe da interface de solda, uma taxa baixa de arrefecimento devido ao aporte térmico elevado pode causar um aumento do tamanho de grão ferrítico e uma precipitação da fase σ (Sigma), dos carbonetos de Cr, e dos nitretos de CR, diminuindo assim a resistência à corrosão e a ductilidade.

Para concluir, a HT-HAZ requer um arrefecimento relativamente lento, de modo a permitir que os grãos austeníticos precipitam suficientemente, enquanto a LT-HAZ precisa de muito mais rápido arrefecimento, de modo a suprimir a precipitação prejudicial. Assim sendo, é necessário controlar a taxa de arrefecimento para satisfazer os requisitos tanto da HT-HAZ e LT-HAZ através das temperaturas apropriadas do aporte térmico de soldagem, pré-aquecimento e interpasse.(1)

Metal de solda do aço inoxidável Duplex

Foto 4: Microestrutura do metal de solda de aço inoxidável Duplex

O metal de solda do aço inoxidável Duplex é ajustado para obter as propriedades requeridas na condição “As weld – Como “soldada”, como mostrado na Foto 4; em contraste com a distribuição estável das fases ferrítica e austenítica do aço inoxidável Duplex, são distribuídas muito mais ao acaso no metal de solda.

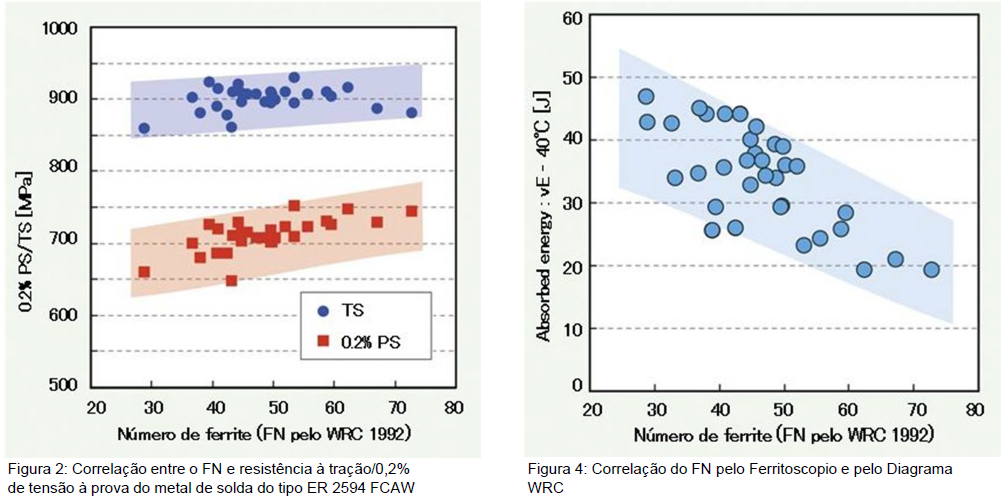

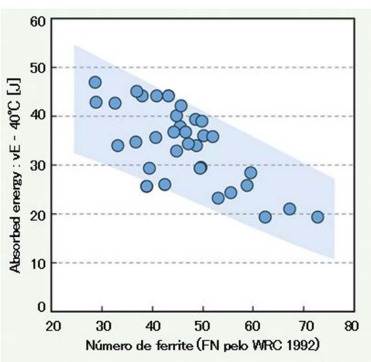

As Figuras 2 e 3 mostram a correlação entre o número de ferrita (FN), ou seja, o teor de ferrita, e resistência de tração/tensão à tração, e entre o FN e a ductilidade sobre o metal de solda do arame tubular do tipo AWS E 2594 (FCAW), respectivamente.

Pode ser visto em ambas as figuras que, quando o FN (número de ferrita) aumenta, a resistência à temperatura ambiente melhora, enquanto a ductilidade declina. À medida que o FN também influencia a resistência à corrosão por pite, boas propriedades mecânicas, bem como boa resistência à corrosão por pite podem ser obtidas escolhendo os consumíveis de solda mais adequados e controlando os procedimentos de soldagem, incluindo a diluição do metal de base e/ou a velocidade de arrefecimento, para colocar o FN do metal de solda dentro de uma gama de 30 a 65. Além disso, porque o metal de solda é menos resistente à corrosão do que o metal de base produzido através de um processo de refinação térmica, ele é projetado para manter quantidades ligeiramente mais elevadas de elementos de liga (PREW mais elevada) do que o metal de base. O teor em Ni do metal de solda é também concebido para ser mais elevado do que o teor do metal de base, a fim de otimizar a proporção de grãos austeníticos e ferríticos sob condições “As welded” (Como soldada), em muitos casos.(2), (3)

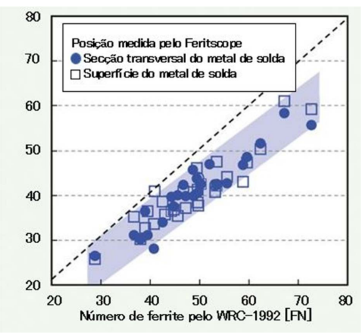

Porque o FN do metal de solda influencia as propriedades mecânicas, bem como a resistência à corrosão por pite, é É importante verificar e controlá-lo. Mas como se mede o FN? Três métodos estão disponíveis: contagem de pontos, que utiliza as microestruturas referindo-se ao Diagrama composto por composições químicas 1992 do Conselho de Pesquisa de Soldagem (WRC =Welding Research Council); ou usando um Feritoscopio, que aplica a corrente parasita e a indução magnética. Em locais de solda, o método de contagem de pontos é raramente aplicado, pois é difícil manuseio. Quando o controle do FN é necessário para a soldagem de junta de topo, o Feritoscopio é preferido para determinar a Aprovação/Reprovação da solda.

Figura 4: Correlação do FN pelo Feritscopio e pelo Diagrama WRC

A Figura 4 mostra a correlação de medição do FN pelo Feritoscopio e pelo Diagrama WRC. Pode ver-se que o FN pelo Feritoscopio não é exatamente igual ao do Diagrama WRC. Portanto, necessita de uma atenção especial, dependendo do tipo de método adotado.

Consumíveis de soldagem de aço inoxidável Super Duplex

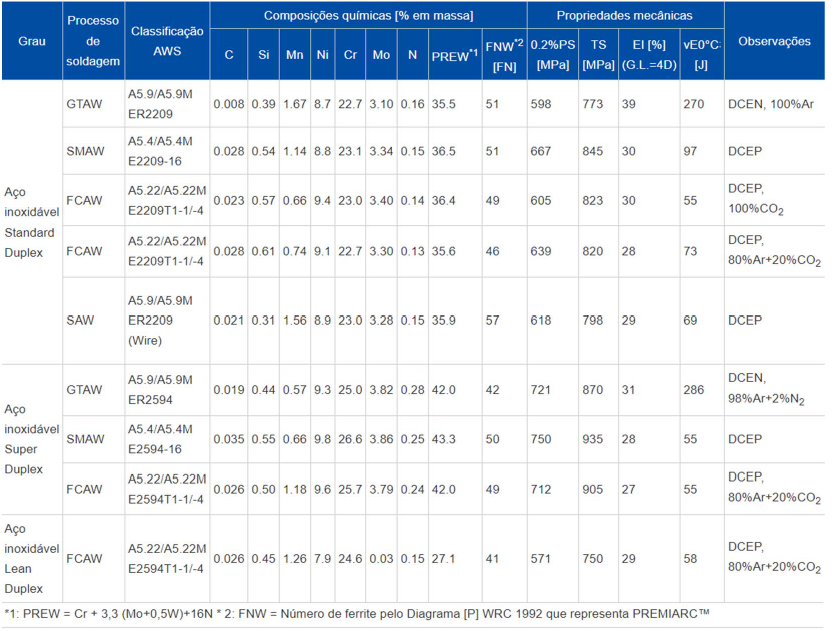

Os consumíveis de soldagem de aço inoxidável Duplex estão listados na Tabela 2, juntamente com as suas composições químicas e propriedades mecânicas.

Tabela 2: Propriedades típicas dos consumíveis de solda do aço inoxidável Duplex

Um fator-chave na concepção dos consumíveis de soldagem para aço inoxidável Duplex é como controlar a quantidade relativamente elevada de nitrogênio (N), que frequentemente causa problemas de porosidade, tais como bolhas, poros e porosidade alongada, bem como pobre remoção de escória.

A fim de combater os problemas de porosidade, alguns consumíveis são projetados para aumentar a solubilidade N ajustando as composições químicas de solda do metal e para otimizar a viscosidade e a temperatura de solidificação de escória. É necessária melhorar a remoção de escória pois N no metal de solda torna difícil, embora a escória gerada a partir dos componentes de formação de escória no fluxo de revestimento (em SMAW) ou no fluxo (em FCAW ou SAW) sobre o metal de solda durante a soldagem. A remoção inadequada de escória pode fazer com que a escória permaneça ali na superfície do cordão e pode impedir uma soldagem suave e/ou causar inclusões de escória. Portanto os consumíveis de soldagem são projetados para otimizar os componentes de formação de escória no revestimento dos eletrodos revestidos e no fluxo dos FCAW e da SAW para uma fácil remoção da escória.

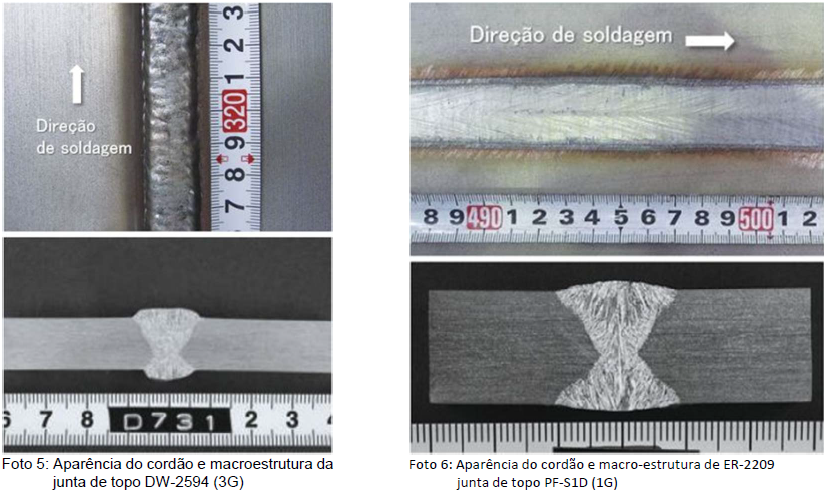

A Foto 5 mostra a aparência do cordão e a macroestrutura de uma junta de topo soldada através da FCAW com E-2594. A Foto 6 mostra o mesmo através da SAW com arame ER-2209. Os consumíveis de soldagem para aço inoxidável Duplex forneceram excelentes propriedades mecânicas (consulte a Tabela 2), uma elevada resistência à corrosão e uma resistência aos defeitos de porosidade, bem como uma excelente facilidade de remoção de escória.

Seleção de consumíveis de soldagem

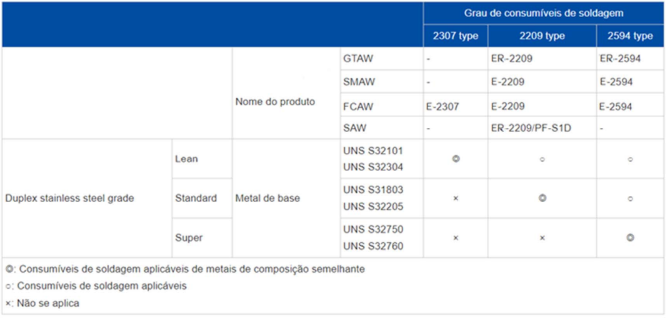

Ao executar a soldagem de aços inoxidáveis Duplex, recomenda-se que selecione os consumíveis de soldagem do mesmo grau ou de grau superior, de acordo com cada caso. Por exemplo, quando se solda um aço inoxidável Duplex standard, um consumível de soldagem equivalente a AWS E2209 ou E2594 (de um grau superior) pode ser escolhido. O guia de seleção é mostrado na Tabela 3.

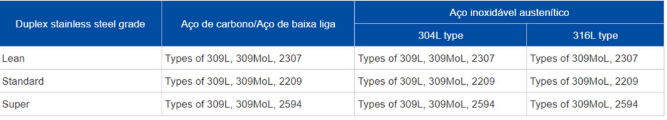

Em casos de soldagens dissimilares entre o aço carbono ou o aço inoxidável austenítico e aço inoxidável Duplex, os consumíveis de soldagem 309L ou 309MoL ou aqueles para os aços inoxidáveis Duplex são aplicáveis. O guia de seleção é mostrado na Tabela 4.

Tabela 3: Seleção de consumíveis de soldagem do aço inox Duplex

Tabela 4: Seleção de consumíveis de soldagem diferentes notas sobre o uso

Notas sobre o uso

Geralmente os procedimentos de soldagem para os aços inoxidáveis Duplex são semelhantes às dos aços inoxidáveis autênticos, mas deverá ser dada uma atenção especial, a fim de maximizar os seus pontos fortes.

Limitação do aporte térmico

A limitação do aporte térmico é comum em todos os processos de soldagem. No entanto, o aço inoxidável Duplex contém maiores quantidades de Cr e Mo do que o habitual. Se o metal de solda esfriar muito lentamente devido ao aporte térmico excessivo e mantém-se numa faixa de temperaturas de 700-800 ℃ por um longo período de tempo, forma-se a fase σ (Sigma), que deteriora a ductilidade. Por outro lado, quando a taxa de arrefecimento do metal de solda é muito alta devido ao aporte térmico extremamente baixo, o nitreto Cr precipita na ZTA perto da interface de soldadura e, como resultado, forma uma camada empobrecida de Cr. Isto causará a deterioração da resistência à corrosão. Pois a velocidade de arrefecimento também influencia a quantidade de FN do metal de solda, é necessário evitar um aporte térmico que é demasiado alto ou demasiado baixo. O Instituto Americano de Petróleo (American Petroleum Institute – API) recomenda uma aporte térmico de 5 a 25 kJ/cm como a sua orientação.(4)

Composição do gás de proteção em GTAW

A soldagem TIG adota geralmente 100% de Ar (Argônio) como gás de proteção para soldagem de passe de raiz circunferencial dos tubos de aço inoxidável. No entanto, se o gás de proteção de 100% de Ar é utilizado para a soldadura TIG com uma vareta de enchimento sólido para o aço inoxidável Duplex, a quantidade de N no metal de solda pode ser menor do que na vareta de enchimento TIG. Isto resulta em que o N na vareta de enchimento TIG não transfere completamente para o metal de solda; em vez disso, algum do N é descarregado como gás N2 a partir da poça de fusão para dentro.

Isto causará um excesso de ferrita no metal de solda e/ou uma queda de PREW, resultando na possível deterioração da ductilidade e resistência à corrosão por pite. A fim de evitar tais problemas, é recomendável adicionar cerca 2% de gás N2 para o gás de proteção, dependendo do teor de N no metal de solda e/ou no metal de base.

Prevenção da trinca a quente em SAW

Também deve-se notar que os consumíveis de soldagem de aço inoxidável Duplex são mais suscetíveis a trinca a quente do que os consumíveis de soldagem de aço inoxidável austenítico standard, exceto para os consumíveis de soldagem de aço inoxidável totalmente austeníticos. Neste sentido, há um alto risco de trinca a quente com a SAW, que aplica um elevado aporte térmico, em geral. Visto que a susceptibilidade à trinca a quente é influenciada também pelas formas do cordão, é recomendado evitar a soldadura com abertura estreita, elevadas correntes e altas velocidades de soldadura. Tais condições de soldagem devem ser confirmadas completamente antes de efetuar a soldagem real.

Referência

(1) Consumíveis de soldagem de aço inoxidável Super Duplex: Jornal do Japan Welding Society, Vol. 80 (2011), No.2

(2) Soldagem de aço inoxidável Duplex: Tecnologia da Soldagem, de fevereiro de 2011

(3) Soldabilidade dos aços inoxidáveis: Jornal do Japan Welding Society, Vol. 79 (2010), No. 6

(4) Relatório Técnico API 938-C: Uso dos Aços Inoxidáveis Duplex na indústria de refinação de óleo: American Petroleum Institute