REGISTRO DOI: 10.5281/zenodo.7818590

Hevila Braga Ribeiro1

Katharine Vale Santos Ferreira2

RESUMO – Trocadores de calor são equipamentos responsáveis pela troca térmica entre dois fluidos em diferentes temperaturas, sendo amplamente utilizados em diversas áreas industriais, por aproveitar a energia térmica de um fluido de processo. Perante a importância no processo que envolve este equipamento, fez-se um estudo para avaliar tecnicamente o desempenho de um trocador de calor do tipo casco e tubos em escala piloto, realizando análises experimentais, limpeza no equipamento e simulações computacionais objetivando comparar o desempenho desejado do cenário real, levando em consideração os valores de referência apresentados pela folha de dados do equipamento e fator de incrustação. A interferência da sujeira foi facilmente detectada nos resultados obtidos de calor trocado, coeficiente de troca térmica e na simulação, mostrando a importância da limpeza periódica no equipamento.

1. INTRODUÇÃO

O reaproveitamento de calor em sistemas de produção na área industrial é um método de grande relevância, devido a diminuição no gasto de energia e consequente aumento nos lucros do produto. A transferência de calor é o processo que ocorre entre corpos que se encontram em diferentes temperaturas, gerando um gradiente responsável pela direção e quantidade de energia em fluxo (Çengel, 2012).

Trocadores de calor são os equipamentos mais empregados para desempenhar essa função, suas diversas possibilidades de configurações propiciam um campo amplo de aplicabilidade. Dentre os diversos modelos disponíveis, o tipo casco e tubos é amplamente utilizado na indústria devido a sua flexibilidade de operação e condições operacionais, alcançando altas temperaturas e pressões.

De acordo com Çengel (2012), a transferência do calor neste equipamento primeiro ocorre por convecção do fluido quente para o tubo, posteriormente por condução através do tubo e novamente por convecção do tubo para o fluido frio.

O aumento do interesse das indústrias pela busca de otimização dos processos gera uma necessidade de desenvolvimento de estudos para avaliação da eficiência de equipamentos e condições ótimas de operação. Nesse contexto, este trabalho visa a análise do desempenho de um trocador de calor do tipo casco e tubos em escala piloto, com determinação de possíveis melhorias para uma troca térmica mais eficiente.

2. METODOLOGIA

O sistema em estudo, localizado no laboratório de Máquinas Elétricas, Térmicas e de Fluxo da Universidade Salvador, é composto por um trocador do tipo casco e tubo, que utiliza apenas água como fluido. O trocador em questão é do tipo tubo fixo, casco em aço carbono, tubos em cobre com ½ de diâmetro, dois passes e disposição do fluxo em contracorrente. O sistema é representado a partir do fluxograma da Figura 1.

A coleta de dados da vazão de entrada dos fluidos, bem como a temperatura de entrada e saída do fluido quente, foi aferida por instrumentos presentes no sistema. Já para o conhecimento das temperaturas de entrada e saída do fluido frio, utilizou-se um termômetro infravermelho, devido à falta de instrumentos para tal objetivo na linha.

Sabe-se que após um determinado período de operação a superfície de transferência de calor do trocador pode apresentar incrustações provenientes da precipitação, sedimentação, reação química, corrosão ou solidificação (Incropera, 2014). Dessa forma, para uma melhor eficiência no desempenho do equipamento, realizou-se uma limpeza através da técnica de hidrojateamento, gerando, posteriormente, nova coleta de dados.

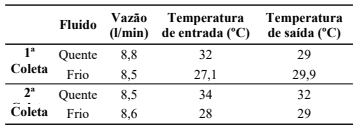

Tabela 1 – Dados coletados do trocador TST – 30.2.A

3. RESULTADOS E DISCUSSÃO

Para o equipamento estudado, considerou-se o conceito de volume de controle e regime permanente, permitindo afirmar que a variação de energia no sistema é nula (Çengel, 2014), possibilitando realizar o balanço de energia mostrado na Equação 1.

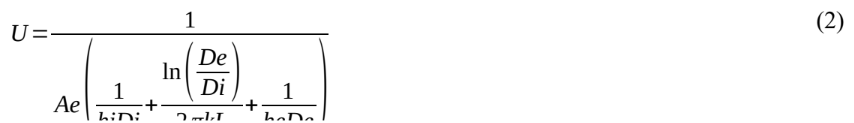

Na análise de um trocador de calor, é apropriada a junção das resistências encontradas na transferência de energia do fluido quente para o fluido frio em uma única resistência e consequentemente uma única equação (GARDENAL, 2016), como na Equação 2.

De acordo com Çengel (2012), tal coeficiente é definido principalmente pelo coeficiente convectivo, Equação 3, sendo dominado pelo fluido que possui maior resistência à convecção.

Para obtenção deste coeficiente é necessário o conhecimento do número de Reynolds, Nusselt e Prandtl, representados nas equações 4, 5 e 6, respectivamente.

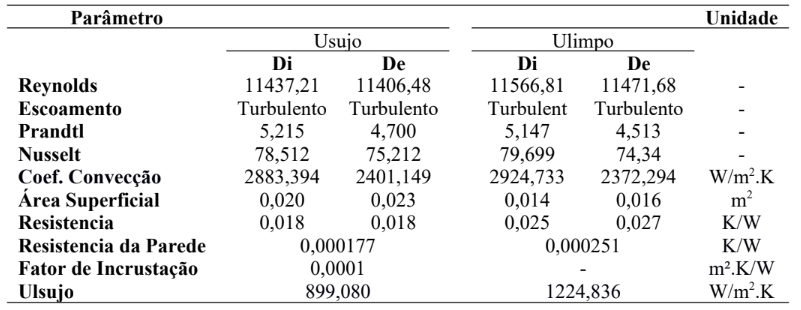

O efeito da resistência proveniente da incrustação foi adicionado ao coeficiente global de troca térmica a partir do acréscimo do fator de deposição, que nas palavras de Incropera (2014), para água tratada abaixo de 50ºC, pode ser considerado como 0,0001 m².K/W.

O procedimento para o cálculo do coeficiente global de calor baseou-se nas equações já apresentadas, nas propriedades encontradas na literatura do fluido envolvido e nas características dos tubos do trocador em estudo. Segundo Incropera (2014), os coeficientes de condutividade térmica da água e do cobre são, respectivamente, 0,68 e 372 W/m.K. A Tabela 3, a seguir, apresenta os resultados obtidos para as diferentes situações estudadas.

Tabela 3 – Parâmetros para cálculo do Usujo e Ulimpo do modelo TST-30

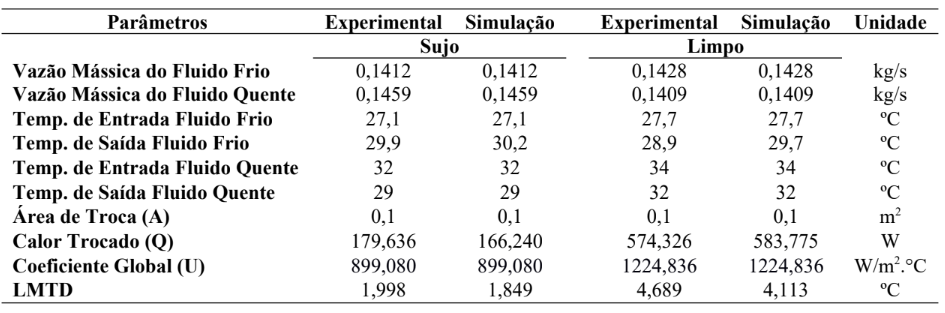

Com base nos dados operacionais obtidos e parâmetros calculados para o trocador de calor, foi realizada a simulação de cada processo no software Aspen Plus V8.8®, chegando aos resultados apresentados nas Tabela 4 abaixo, fazendo possível a comparação da eficiência real e teórica do trocador de calor estudado.

Tabela 4 – Resultados para o trocador TST-30.2

4. CONCLUSÃO

No estudo de caso proposto, foram utilizados parâmetros como vazão, temperatura e fator de incrustação para analisar a eficiência de troca térmica obtida em cada situação proposta. Inicialmente percebeu-se que os fluidos envolvidos não apresentavam uma variação significativa de temperatura após passarem pelo equipamento, mesmo em condições vazias de processo mínima.

Pensando no melhor desempenho do equipamento, realizou-se a limpeza pela técnica de hidrojateamento, onde foi detectada uma grande quantidade de depósito de sujeira. Tal incrustação foi levada em consideração ao se calcular o coeficiente global de calor, resultando em uma diferença de 899,080 para 1224,836 W/m², mostrando seus efeitos negativos na atuação.

A simulação no software Aspen Plus V8.8® possibilitou a comparação da condição teórica e real, comprovando que antes da realização da limpeza do equipamento, o fluxo de calor envolvido era maior do que o necessário, sugerindo perdas de calor no sistema e mais uma vez, confirmando sua eficácia.

Apesar dos possíveis erros de medição associados a imprecisão dos instrumentos utilizados na aferição das variáveis de temperatura e vazão, o trabalho apresentou resultados satisfatórios que validaram a consistência dos dados entre a condição experimental e simulada.

5. REFERÊNCIAS

ÇENGEL, Yunus A.; GHAJAR, Afshin J. Transferência de Calor e Massa: Uma Abordagem Prática. 4. ed. São Paulo: Editora AMGH, 2012.

GARDENAL, A.; SGUARIO, M., Avaliação do desemprenho de trocadores de calor. 2016. 60f. Trabalho de Conclusão de Curso – Universidade Tecnológica Federal do Paraná, Ponta Grossa, 2016.

INCROPERA, Frank P. et al. Fundamentos de Transferência de Calor e de Massa. 6. ed. Rio de Janeiro. Editora LTC, 2014.

1Universidade Salvador, Departamento de Engenharia Química

2Universidade Salvador, Departamento de Engenharia Química