REGISTRO DOI: 10.5281/zenodo.7811006

Jaciara Mendes de Brito[1]

Thiago Tenório Rodrigues[2]

Islayne Nayane Torres da Costa[3]

José Carlos Alves Roberto[4]

RESUMO

Introdução – A logística em administração de materiais é de fundamental relevância para o mundo globalizado, onde a maioria das empresas empregam todo recurso necessário para os mais exigentes stakeholders (grupos de interesse). Assim, esta pesquisa foi realizada no almoxarifado de uma Indústria de Produtos Eletrônicos, localizada no Polo Industrial da Cidade de Manaus-AM, onde foram detectadas algumas falhas no processo de recebimento de embalagem do produto acabado de monitores e televisores, sendo observado a falta de caixa de paletização do fornecedor, gerando várias paradas na linha de produção, ocasionando não somente um atraso na entrega do produto, mas também a perda da confiabilidade dos clientes e consequentemente a diminuição dos fatores de competitividade. Objetivo – Desse modo, esta pesquisa tem como objetivo realizar um estudo de caso sobre as melhorias no processo de recebimento de embalagens nesta empresa, tendo como objetivos específicos: realizar um levantamento bibliográfico sobre os modelos e ferramentas da qualidade e propor melhorias no setor de recebimento de embalagem utilizando como instrumento modelos de gestão da qualidade. Método – Trata-se de um estudo de caso, onde se utilizou de trabalhos, artigos e periódicos do CAPES para a construção do pensamento filosófico da pesquisa e sua posterior análise, utilizando-se da ferramenta de qualidade Diagrama de Ishikawa. Resultados – Por meio dos resultados obtidos verificou-se que alguns problemas encontrados são decorrentes de fatores externos, por conta de ser um material de um fornecedor com custo inferior aos outros, por esse motivo não se teve um cuidado que se deveria ter. Lembrando que, para o fornecedor esse material não possui uma máquina de contagem de caixa, ele é feito todo manual. Então esse seria um fator a ser estudado pela empresa, porém precisa ser resolvido dentro do processo de recebimento. Conclusão – Logo, por meio do uso da ferramenta de qualidade Diagrama de Ishikawa pôde-se encontrar medidas que sanassem o problema encontrado nesse trabalho de pesquisa, eliminando possíveis paradas de linha causadas por falta de caixa no final do processo de embalagens.

Palavras-chave: Logística. Administração de materiais. Ferramentas. Qualidade. Diagrama de Ishikawa.

1 INTRODUÇÃO

No panorama atual, observa-se que a organização empresarial não atua como um maquinário, sem vida ou sem percepções, mas como uma entidade viva. Por essa razão, diversos diretores mudaram suas empresas para modelos recentes de gerenciamento, com o objetivo de expandir o indicador de satisfação da relação existente entre clientela versus cooperador, evidenciando, principalmente, o condicionante da qualidade (MARTINS et al., 2016; NOVAES, 2021; ZIVIANI et al., 2019).

Na realidade, o capital continua sendo o alvo de todo empresário, entretanto, a essência da empresa está na gestão de conhecimento, pois sem o mesmo não existiria inovação e progresso. Nesse sentido, abre-se uma variedade de questionamentos sobre essa temática, englobando situações-problemas peculiares, tais como: É possível que o sistema de gestão conhecimento interfira diretamente na competitividade e na qualidade de uma organização empresarial? Qual a importância da implementação do sistema de gerenciamento do conhecimento em uma organização?

Embora esse modelo de gerenciamento de conhecimentos seja um modelo que apresente resultados plausíveis, mesmo assim, ainda existem empresas que estão direcionadas e focalizadas no poder, fazendo com que a implementação desse sistema passe por desafios e barreiras para poder atingir a alavancagem da organização. Mediante a isso, percebe-se a necessidade de se criar o conhecimento, e sistematicamente inovar para expandir o conhecimento (LIZARDO e RIBEIRO, 2020).

Nessa perspectiva, a temática desta pesquisa foi direcionada para a importância dos processos logísticos em meio às ferramentas de qualidade. Desse modo, verifica-se que a logística em administração de materiais é de fundamental relevância para o mundo globalizado, sendo nela onde a maioria das empresas empregam todo recurso necessário para os mais exigentes stakeholders (grupo de interesse).

Assim, esta pesquisa foi realizada no almoxarifado de uma indústria de Produtos Eletrônicos, localizada na Cidade de Manaus-AM, onde foram detectadas algumas falhas no processo de recebimento de embalagem do produto acabado de monitores e televisores, sendo observado a falta de caixa de paletização do fornecedor, gerando várias paradas na linha de produção, ocasionando não somente um atraso na entrega do produto, mas também a perda da confiabilidade dos clientes e consequentemente a diminuição dos fatores que envolvem sentimento de competição.

Logo, esta pesquisa tem como objetivo geral realizar um estudo de caso sobre as melhorias no processo de embalagens nessa Indústria de Produtos Eletrônicos, tendo como objetivos específicos: realizar um levantamento bibliográfico sobre os modelos e ferramentas da qualidade e propor melhorias no setor de recebimento de embalagem utilizando como instrumento modelos de gestão da qualidade.

2. FUNDAMENTAÇÃO TEÓRICA

2.1 Conceitos fundamentais de Logística

A definição de logística foi ampliada com o passar dos anos, podendo ser compreendida como uma combinação de diversas funções replicadas em um canal de suprimentos, por intermédio da conversão das matérias-primas em produtos terminados, onde o valor torna-se atrativo para os dos clientes (ARAÚJO, 2017; SILVA, 2020).

Inúmeros autores (BALLOU, 2012; ARAÚJO, 2017; SILVA, 2020) afirmaram que por meio da Logística é possível uma empresa atingir uma posição de superioridade por longo tempo sobre os concorrentes em relação aos clientes e suas preferências, sendo fundamental a Logística Empresarial que, através do processo logístico é que os produtos fluem a fim de suprir a capacidade produtiva de uma nação industrializada, onde produtos acabados são distribuídos para os consumidores.

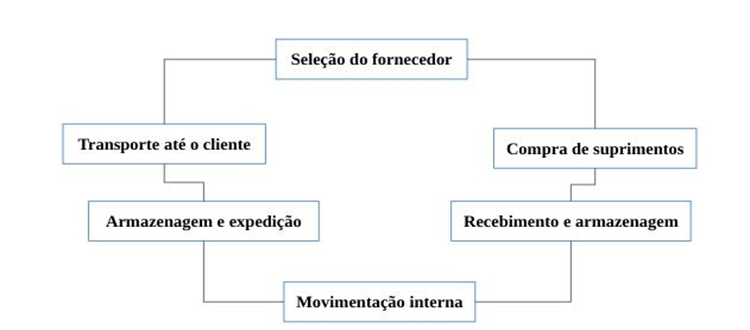

Na realidade, quando se refere ao processo de administração de materiais, observa-se que a logística vem crescendo consideravelmente, estendendo-se além das fronteiras do setor organizacional, sendo avaliada como um sistema que obedece os seguintes passos e funcionalidades: identificação do fornecedor, cotação de materiais em geral (matéria-prima), requisição e armazenamento de material, movimentação interna e armazenagem com expedição e transporte de produtos até a clientela, como pode ser observada na Figura 1(NOVAES, 2021).

Figura 1. Fluxograma operacional.

Desse modo, a fim de caracterizar as atividades especificadas na administração de materiais (atividades desenvolvidas na parte inicial da cadeia de suprimentos – supply chain), faz-se necessário a compreensão de algumas atividades e suas respectivas funcionalidades, sendo elas (NOVAES, 2021):

- Acompanhamento dos pedidos a fornecedores: quando o cliente não quer ou não pode executar as atividades de coordenar e executar os pedidos aos fornecedores, pode delegar essa incumbência ao operador logístico, o que implica desenvolvimento de várias outras atividades;

- Rastreamento dos pedidos: é a atividades que acompanha (follow up) dos pedidos a fornecedores, estando incluso o status atual do pedido e os prazos (datas) previstos para entrega;

- Rastreamento de veículos: monitora o local onde se localizam os veículos que realizam o transporte dos materiais, em uma realidade verdadeira, utilizando-se de sistemas de rastreamento via satélite ou rádio, objetivando o gerenciamento do processo logístico de maneira eficiente, observando a evolução de cada veículo. monitorar

- Recebimento: trata-se de operacionalizar a recepção física dos produtos solicitados pelos clientes;

- Conferência física: é a conferência/verificação da situação física dos materiais e produtos recebidos, em termos de sua integridade e da integridade das embalagens, além da conformidade em termos de qualidade de validade;

- Conferência quantitativa: trata-se de verificar se a quantidade entregue está conforme a quantidade pedida;

- Conferência documental: trata-se de verificar se os documentos que acompanham os produtos estão de acordo com o que foi solicitado e/ou atendem às exigências legais, a saber: notas fiscais, manuais, certificados, seguros, entre outros;

- Transporte primário: é a execução ou a contratação e gerenciamento/acompanhamento do transporte de produtos desde os fornecedores até as instalações do cliente ou do próprio prestador de serviços logísticos, realizando a verificação da conformidade e da qualidade do transporte (por meio da avaliação de desempenho);

- Controle e pagamento de fretes: é o controle de todo e qualquer transporte executado por terceiros, contratado pelo cliente ou pelo próprio operador logístico (por meio da autorização e execução do pagamento de frete);

- Paletização para movimentação interna e armazenagem: trata-se de consolidar os produtos em paletes, com o objetivo de agilizar movimentações internas, armazenagem e transbordo rápido e seguro no transporte externo (garantir utilidade de uso aos produtos);

- Etiquetagem: identificar de maneira correta e adequada os produtos colocando em caixa, sacos, fardos, paletes, etc. (que apresentem diversas unidades de um ou mais produtos), preferencialmente com uso de código de barras ou etiquetas.

Além desses parâmetros essenciais para o conhecimento de logística e qualidade, também se faz necessário o conhecimento de algumas ferramentas, tais como: Kanban diário e Just In Time (JIT).

2.1.1 Kanban diário

De acordo com Krakewski (2004) e Wanke (2008) o Kanban surgiu com a finalidade de realizar o controle do fluxo de material de uma organização, com estoques com tendência a zero. Na verdade, é uma ferramenta usada para informação manual, desenvolvido pela Toyota. Esse vocábulo tem origem japonesa, sendo traduzido como “cartão” ou “registro visual”. Logo, Kanban é um sistema que tem como objetivo a melhoria na produtividade, minimizando o tempo de espera, reduzindo o estoque, e, ainda, associando todas as operações de modo integral e contínuo (GONÇALVES, 2010).

Na visão de Mesquita e Castro (2008), tal como para Macedo (2011), a ferramenta Kanban pode ser aplicada em quaisquer estoques de uma organização, apresentando inúmeras vantagens bem atrativas. Dentre os seus benefícios estão: o controle eficiente dos estágios produtivos, as necessidades de reposição que são identificadas visualmente, os estoques próximos a zero e redução nos custos, a redução de refugos e retrabalhos, a eliminação da obrigação de controles por meio de documentos formais; o baixo custo de implantação e a simplificação dos mecanismos de administração.

2.1.2 Just In Time

O sistema Just In Time (JIT) tem como finalidade usar a matéria-prima ou até mesmo o produto no ambiente apropriado e no momento exato da problemática, sendo descrito de forma trivial, entretanto, quando é aplicado na indústria requer muita desenvoltura e quebra de paradigmas em todos os momentos da cadeia de suprimentos (GIANESI & CORREA, 1996).

É importante salientar que, no caso específico para o sistema JIT (Just In Time), a logística surge com extrema relevância, tendo a responsabilidade de obter um ciclo eficiente e sem nenhuma falha no decorrer do processo (fornecedor, produtor, distribuidor e clientela final). Dentre os benefícios do uso do sistema JIT podem ser destacados:

- Produzir o que é necessário, quando for conveniente e na quantidade precisa tem uma consequência fundamental: se reduzem os níveis de estoque e, com isso, os custos associados a ele.

- Diminuir o risco de obsolescência do inventário, uma vez que conta com níveis de estoque mínimo.

- A flexibilidade do sistema Just In Time proporciona à empresa uma maior capacidade de reação diante de mudanças imprevistas no mercado. Mesmo com todas essas vantagens, é importante ressaltar algumas exigências para o uso do método do JIT, tais como:

- Exigência uma coordenação adequada com os fornecedores e os clientes mantendo um fluxo de informação contínuo e controlado.

- Requerimento de uma empresa que adapte seus processos de abastecimento e critérios de seleção de fornecedores. Por exemplo, já não será possível ter acesso a preços especiais devido às compras em grande escala e, por outro lado, será essencial priorizar a confiabilidade do serviço oferecido pelos fornecedores.

- Apesar de oferecer mais flexibilidade à empresa para adequar os níveis de estoque à demanda, a metodologia Just In Time (JIT) também pode reverter-se negativamente caso a demanda aumente repentinamente.

Após o conhecimento sobre as funcionalidades que envolvem a administração de materiais, é essencial conhecer os mais variados modelos de gestão, bem como suas ferramentas aplicadas no setor de qualidade, sendo parte do objetivo desta pesquisa, a saber realizar uma revisão bibliográfica sobre as principais ferramentas da qualidade.

2.2 Modelos de Gestão e Ferramentas da Qualidade

No modelo de gestão o termo apresentado como codificado se refere ao conhecimento que pode ser preparado imediatamente para fins de transmissão, enquanto que o termo difuso é referente ao conhecimento que pode ser compartilhado prontamente.

Neste pensamento, as ferramentas da qualidade surgem como sendo as técnicas fundamentais para a preservação dos sistemas de gestão, onde a meta a ser alcançada no uso desses instrumentos é justamente a resolução de diversas problemáticas objetivando o aprimoramento dos processos operacionais de uma empresa ou organização (LIZARDO e RIBEIRO, 2020).

É importante ressaltar que, como a finalidade das ferramentas de qualidade está baseada na melhoria do processo, é recomendável o uso de um sistema esquematizado das situações-problemas enfrentadas, para que se possam clarificar as causas da problemática e assim produzir resoluções plausíveis.

Dentre as ferramentas básicas da qualidade se destacam: Gráfico de Pareto (é um gráfico de barras verticais que evidencia de forma objetiva os motivos de maior magnitude dos problemas), Estratificação (dispor em camadas, dessa forma, simplificando o problema e dividindo-o em outros pontos, a fim de proporcionar a identificação dos tópicos mais críticos do sistema), Histograma (um gráfico de barras, onde o eixo horizontal é fragmentado em diversas pequenas escalas, apresentando os valores revelados por uma variável de relevância), Diagrama de Dispersão (uma representação gráfica da possível conexão existente entre duas variávei) Folha de Verificação (um formulário de coleta de dados), Gráfico Sequencial e Diagrama de Causa e Efeito (NONAKA, 2008; CHIAVENATO, 2014). Entretanto, como esta pesquisa utiliza-se do Diagrama de Causa e Efeito, o mesmo será estudado, mesmo que de forma concisa, para auxiliar na discussão dos resultados obtidos.

2.2.1 Diagrama de causa e efeito

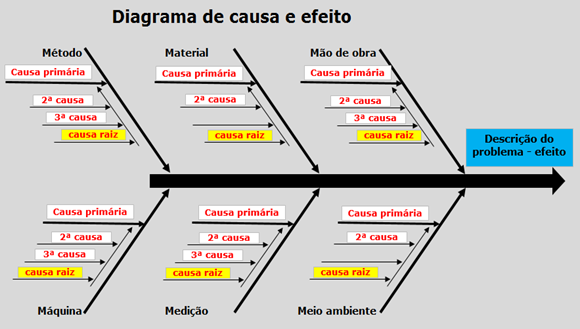

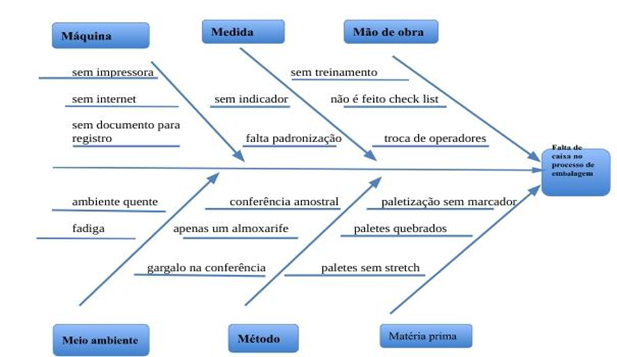

Essa ferramenta básica de qualidade é conhecida, devido a sua forma, como Diagrama Espinha de Peixe. Como esse diagrama foi construído pela primeira vez pelo mestre Kaoru Ishikawa, também é reconhecido como Diagrama de Ishikawa.

Na verdade, trata-se de uma ferramenta gráfica, com a finalidade de identificar mais precisamente as causas de um problema ou efeito. É importante ressaltar que para se confeccionar o diagrama, basta agrupar as causas, organizando-as de acordo com a problemática, levando-se em consideração: os materiais, os métodos, a mão-de-obra, as máquinas, o meio ambiente, as medidas, entretanto é necessário realizar uma varredura para se conhecer melhor a situação-problema.

De acordo com Leite (2006) e Bottentuit Junior e Azevedo (2021), o uso do diagrama de causa e efeito (Figura 2) permite o detalhamento da problemática, onde o efeito ou problema é posto no lado direito do gráfico e as causas são organizadas de acordo com as classes à esquerda. Dessa forma, ele é esboçado para elucidar as diversas causas que podem afetar um processo por classificação e relação das causas.

Figura 2. Diagrama de Causa e Efeito

Por meio da figura descritiva acima, observa-se que o diagrama é formado por uma linha central com ramificações na parte superior e inferior. O efeito (problema) é posicionado na extremidade direita da linha central e as diferentes classes de causas da problemática são anotadas nas extremidades das ramificações que são levemente inclinadas para o lado esquerdo, dando-lhe um formato de espinha de peixe.

3. METODOLOGIA

Primeiramente foi realizada uma pesquisa bibliográfica sobre logística e modelos e ferramentas da qualidade, baseada nos seguintes autores: Ballou (2012), Brito (2016), Araújo (2017), Ziviani et al., (2019), Lizardo e Ribeiro (2020), Silva (2020) e Novaes (2021)

Em seguida foi realizado um estudo de caso, escolhido por ser caracterizado como um estudo mais profundo sobre os objetos de investigação, possibilitando um maior conhecimento sobre a realidade dos fenômenos pesquisados.

De acordo com Vergara (2016), um estudo de caso é uma investigação empírica que elucida um fenômeno contemporâneo dentro do seu contexto real, principalmente quando os limites entre o fenômeno e o contexto não estão claramente definidos.

Para Pereira et al., (2018), o estudo de caso é uma categoria de pesquisa cujo objeto é uma unidade que se analisa intensamente, objetivando esclarecer uma decisão ou um conjunto de decisões: o motivo pelo qual foram tomadas, como foram implementadas e com quais resultados obtidos.

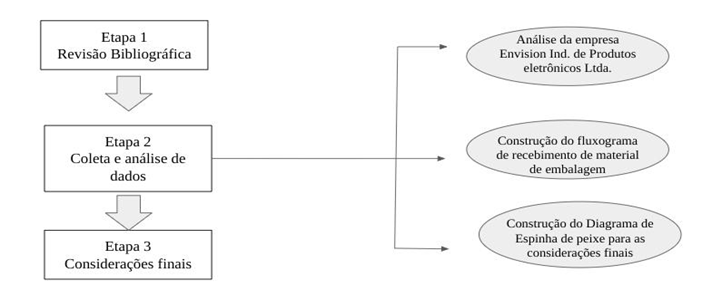

Logo, para atingir os objetivos desta pesquisa foi realizada uma divisão em três etapas: revisão bibliográfica, coleta e análise de dados na Indústria de Produtos Eletrônicos do Polo Industrial de Manaus e considerações finais, como pode ser visualizado na figura 3.

Figura 3. Fluxograma do método do estudo de caso

4. RESULTADOS E DISCUSSÃO

Nesta pesquisa realizada no almoxarifado da Indústria de Produtos Eletrônicos foram identificadas algumas falhas no processo de recebimento de embalagem de produto acabado de monitores e televisores. Na realidade, foi detectado falta de caixa na paletização do fornecedor, gerando parada de linha no processo de produção do produto final.

Para elucidar essa problemática, construiu-se um fluxograma a fim de visualizar a falha e poder aplicar um instrumento de intervenção para solucionar esse entrave organizacional, como pode ser observado na figura 4.

Figura 4. Fluxograma de recebimento de material de embalagem

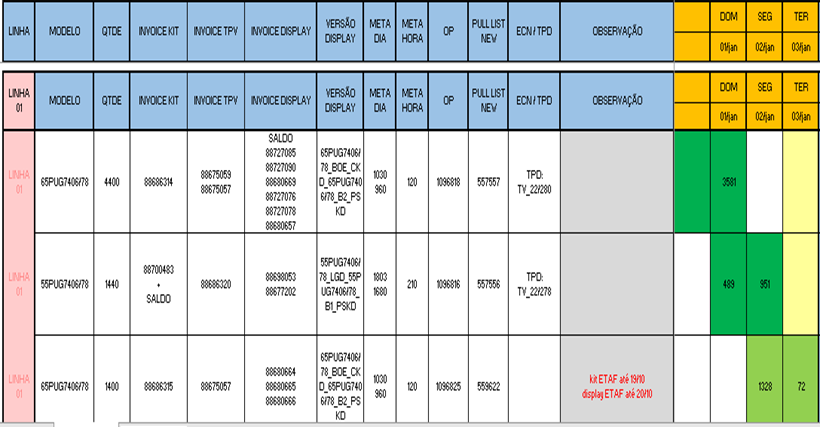

De acordo com o fluxograma, na etapa referente a receber materiais, o plano de produção foi programado a pedido dos clientes da indústria, bem como para projeção de vendas, podendo ser mudado a qualquer momento devido a fatores internos ou externos, seguindo o plano diário de produção, conforme pode ser observado na figura 5.

Figura 5. Plano diário de produção.

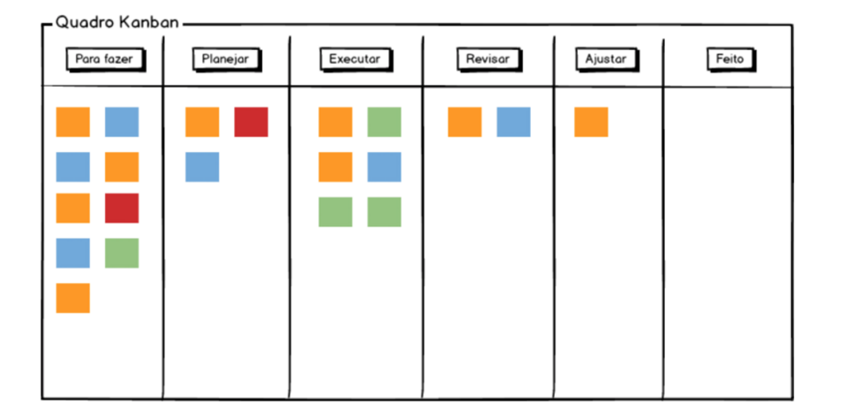

A referida indústria utiliza o Kanban diário para auxiliar na programação diária de cada linha, usando o sistema Just time, a fim de atender cada linha no seu devido horário, como pode ser visualizado na figura 6 descrita a seguir:

Figura 6. Kanban diário – Just time

É importante ressaltar que as docas de recebimento (Figura 7) do Kanban diário ficam na parte detrás da indústria, sendo que as docas são locais onde os container e caminhões se encostam para que sejam descarregadas as matérias-primas conforme a programação Just time.

Figura 7. Docas de recebimento.

No caso de descarregamento de container, este serviço é realizado pelos ajudantes de cada transportadora, sendo da responsabilidade de cada fornecedor, como pode ser observado na figura 8.

Figura 8. Descarregamento de container.

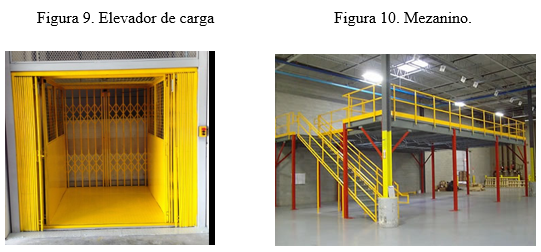

Outro fator importante para ser descrito é o uso de elevador de carga, usado para transportar os paletes e direcioná-los até o mezanino, onde são conferidos e alocados no local adequado, como mostram as figuras 9 (elevação de carga) e 10 (mezanino).

Fonte: (Dados do pesquisador, 2022).

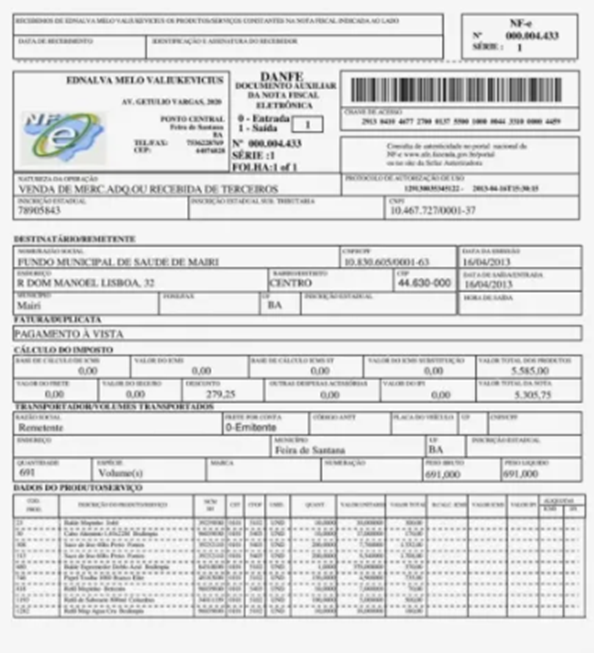

Mediante a isso, o risco de parada de linha ocorre quando o fornecedor deixa de entregar o que foi programado, seja por falta de material, seja por material com atraso na entrega ou mesmo por embalagem com código diferente na nota fiscal. Nesse caso, quando isso acontece, todos os stakeholders são informados via e-mail para que ações sejam tomadas e corrigidas, como observado na figura 11.

Figura 11. Risco de parada de linha.

Por essa razão, a etapa conferência documental (Figura 12) é de suma importância, pois, é justamente nessa etapa que é informado a quantidade de materiais, o código e a razão social que é pertinente ao material que está sendo entregue.

Figura 12. Conferência documental – nota fiscal.

Logo após isso, é feita a verificação da qualidade, onde o almoxarife, responsável pelo recebimento do material, sinaliza para o setor responsável, nesse caso, trata-se do setor de gestão da qualidade da empresa.

Por meio deste fluxograma fica visível a etapa onde a falha foi detectada (conferência física das embalagens), onde verificou-se justamente a falta de caixa que iria para o processo de embalagem do produto acabado. Nesse sentido, a construção do fluxograma auxiliou na identificação do melhor caminho que o produto ou serviço irá percorrer no processo, ou seja, mostra as etapas sequenciais do processo, utilizando símbolos que representam os diferentes tipos de operações. Dessa forma, foi possível detectar falta de caixa para embalagens, como demonstra a figura 13, onde a colaboradora do fornecedor da empresa dar suporte e constata a falha encontrada.

Figura 13. Paletização de caixa do fornecedor da empresa.

Haja visto essa problemática, foram tomadas medidas junto ao setor de qualidade da organização para que se pudesse resolver essa situação-problema. Então, tendo como base uma das sete ferramentas da qualidade descrita por Kaoru Ishikawa, foi usado o Diagrama Ishikawa (Figura 14), a fim de se compreender como esse paletes com quantidade inferior à que foi solicitado iria para o processo de embalagens gerando parada de linha. Esse diagrama, também conhecido como Espinha de Peixe (Causas e efeito) tem como objetivo identificar as possíveis causas de um problema e seus efeitos, relacionando o efeito a todas as possibilidades (causas) que podem contribuir para que o problema tenha ocorrido.

Figura 14. Diagrama de Ishikawa (Espinha de Peixe).

Ao analisar o Diagrama de Ishikawa (Espinha de Peixe) no item Máquina, verificou-se que a problemática em evidência foi justamente a falta do acesso a internet, sendo fundamental uma intervenção para a resolução dos outros entraves, tais como a falta da impressora e fadiga do trabalho. Nesse sentido, para fins de melhoria dessa problemática optou-se pela utilização de mesas com computadores e internet, onde fez-se o uso da ferramenta de gestão de projetos denominada Kanban (método simples que apresenta a visualização de resultados com uso de um quadro branco, pautada de uma forma organizada para tornar o workflow mais produtivo), oportunizando uma visão rápida e detalhada da entrega de cada fornecedor, como pode ser observado na figura 15.

Figura 15. Kanban diário.

Com relação a medida, observou-se que ao realizar a conferência amostral torna-se essencial a padronização de palete com material a ser inspecionado e conferido. Essa medida corretiva é justificada pelo fato de que no decorrer do processo de entrega de materiais pelos fornecedores, que não utilizavam marcadores de contagem, sempre havia uma falha na conferência desses materiais, sendo que o ideal era o alinhamento junto com os fornecedores desses produtos, sendo esta uma medida plausível, como pode ser vista nas figuras 16 (sem marcadores de contagem) e 17 (com marcadores de contagem).

Fonte: (Dados do pesquisador, 2022).

Já com relação a mão de obra, um dos problemas a ser solucionado era a troca de operadores, ou seja, a rotatividade de funcionários, isso acabava por prejudicar o andamento do processo, pois, era necessário a redução da produtividade para que se pudesse realizar o treinamento desses novos operadores. Nesse sentido, optou-se por montar um equipe já treinada a fim de reduzir a rotatividade e com isso realizar o revezamento entre o operadores para que conheçam todo o processo, estando aptos a qualquer etapa do mesmo, lembrando que outrora não havia o check list das operações, sendo implantando com sucesso antes do início de toda e qualquer atividade.

No quesito Meio ambiente, o qual se refere ao local de trabalho, é indispensável que o mesmo seja salubre, entretanto, existia o fator calor que era um entrave a ser vencido nesse estudo de caso. Dessa forma, como medida para melhorar o ambiente de trabalho, instalou-se novos climatizadores e mantas térmicas, tudo para deixar o ambiente mais apropriado e refrigerado possível, a fim de condicionar o operador a melhores resultados, como pode ser observado nas figuras 18 e 19.

Fonte: (Dados do pesquisador, 2022).

No quesito Método, o que era aplicado durante o processo era o conhecido como conferência, simplesmente pelo fato de que só havia um almoxarife, responsável pelo recebimento, movimentação e estocagem de matéria-prima e produtos, sendo fundamental que em sua inspeção não produzisse gargalos para as próximas entregas. Porém, esse método não garante se a quantidade está correta, logo há necessidade de outro operador que pudesse ajudar nessa função, sendo observado que todos os problemas identificados no diagrama de causa e efeito apresentavam relevância significativa, contudo, a contratação de mais um almoxarife melhorou até o ambiente de trabalho, pois apenas um operador para essa função causava fadiga.

E por fim, o quesito Matéria-prima revela que, realmente havia necessidade de um cuidado especial com relação aos paletes quebrados ou sem strech, pois paletes com essas avarias acabam por prejudicar ou dificultar a movimentação nos espaços determinados para o armazenamento, logo sua resolução e intervenção traz benefícios para todo o processo de produção, logística e qualidade.

Por intermédio desse diagrama de causas e efeitos observa-se que alguns problemas encontrados são decorrentes de fatores externos, por conta de ser um material de um fornecedor com um material com custo inferior a outros, por esse motivo não se teve um cuidado que se deveria ter. Lembrando que, para o fornecedor esse material não possui uma máquina de contagem de caixa, ele é feito todo manual. Então esse seria um fator a ser estudado pela empresa, porém ele precisa ser resolvido dentro do processo de recebimento. Logo, através dessa ferramenta de qualidade pode-se encontrar medidas que sanassem o problema encontrado nesse trabalho de pesquisa, eliminando possíveis paradas de linha causadas por falta de caixa no final do processo de embalagens.

5. CONSIDERAÇÕES FINAIS

Por meio desta pesquisa pôde-se inferir que esse estudo abriu um leque sobre conhecimentos produzidos dentro e fora da empresa, levando em consideração a importância de um desempenho eficiente na logística interna da organização e podendo aplicar os modelos e ferramentas da qualidade, a fim de se estabelecer vantagens competitivas no panorama de mercado no século XXI.

Como elucidado no referencial teórico, a maneira como ocorre o recebimento, a armazenagem e a expedição do material a ser utilizado, geram impactos evidentes no fator qualidade do produto, pois, caso a empresa não utilize os aparatos e procedimentos corretos, irá refletir na má qualidade de seus produtos e consequentemente na perda de lucros, perda de clientes e gerar processo de retrabalho.

A grande problemática e desafio estão em como implantar na empresa a cultura de conhecimento, pois isso contribuirá de maneira positiva para que todos os projetos desenvolvidos obtenham sucesso organizacional e possam ampliar a visão do colaborador na prática das ferramentas básicas de qualidade, como foi aplicado no estudo de caso a ferramenta Diagrama de Ishikawa (Espinha de Peixe), o qual proporcionou uma visão ampliada do processo e assim a resolução da problemática.

Nessa perspectiva, o gerenciamento de conhecimentos torna-se essencial para que ocorra a produção de valores e princípios, em meio ao aperfeiçoamento das operações e do avanço das atividades operacionais e do aperfeiçoamento do atendimento ao cliente final. Mediante a esses fatores é, realmente, importante sua aplicabilidade diretamente nas empresas.

Logo, esta pesquisa torna-se essencial para que futuras pesquisas possam ser direcionadas para essa temática, ainda pouco discutida, levando-se em consideração aos grandes projetos voltados para a gestão de empresas.

6. REFERÊNCIAS

ARAÚJO, F. Otimização de rota e redução dos custos logísticos: estudo de caso em uma empresa de contabilidade. Uberlândia – MG, 2017.

ARRUDA, A. I., SANTOS, E. C. A., MELO, L. S. S. (2016). Análise da Gestão da Qualidade em Uma Indústria de Alimentos: enfoque nos princípios em Caruaru – PE: Estudo Sobre a Utilização das Ferramentas da Qualidade. ENEGEP. Consultado em 20 de agosto de 2021 -http://www.abepro.org.br/biblioteca/TN_STO_227_328_29552.pdf.

BALLOU, Ronald. H. Logística empresarial. São Paulo. Atlas, 2012.

BOTTENTUIT JUNIOR, J. B., & AZEVEDO, A. M. de. (2021). Gestão do conhecimento: em busca da excelência em gerenciamento de projetos. Perspectivas Em Gestão &Amp; Conhecimento, 11(2), 26–41.

BRITTO, Eduardo. Qualidade Total. São Paulo. Cengage Learning Edições Ltda, 2016.

CARVALHO, F. C. A. Gestão do Conhecimento. São Paulo: Pearson, 2012.

CHIAVENATO, I. Gestão de Pessoas: O novo papel dos recursos humanos nas organizações. 4ª ed. São Paulo: Manole, 2014.

FIGUEIREDO, S. P. Gestão do Conhecimento: Estratégias Competitivas para a Criação e Mobilização do Conhecimento na Empresa, Qualitymark Editora, Rio de Janeiro. 2005.

GIANESI, I; CORREA, H. L. Just-in-Time, MRP II e OPT: um enfoque estratégico. São Paulo: Atlas, 1996.

GONÇALVES, P. S. Administração de materiais. 3. ed. Rio de Janeiro: Elsevier, 2010.

JANNUZZI, C. A. S. C.; TÁLAMO, M. F. G. M. A empresa e os sistemas humanos de informação: uma abordagem conceitual para a gestão da informação. Transformação, Campinas, v. 16, n. 2, p. 13-23, 2004.

LEITE, F. C. L. Gestão do conhecimento científico no contexto acadêmico: proposta de um modelo conceitual. 2006. 240f. Dissertação (Mestrado em Ciência da Informação) – Pós-Graduação em Ciência da Informação/Departamento de Ciência da Informação, Universidade de Brasília, 2006.

LIZARDO, C., & RIBEIRO, P. A importância da gestão da qualidade e aplicação das suas ferramentas na logística com vista à satisfação dos clientes. Gestão e Desenvolvimento, (28), 3-28. 2020.

MARTINS, G. et al. Aplicabilidade da metodologia de análise de soluções de problemas MASP através do ciclo PDCA no setor de Embalagens: Estudo de casos na “indústria de embalagens” no Brasil. Journal of Lean Systems, 2016, Vol 1, nº 4, pp 02 – 22, 2016.

NONAKA, I. Criação de conhecimento na empresa: como as empresas japonesas geram a dinâmica da inovação. 20. ed. Rio de Janeiro: Elsevier/Campus, 2008.

NOVAES, A. G. Logística e gerenciamento da cadeia de distribuição: estratégia, operação e avaliação. 5. Ed., ver. e atual., São Paulo: Atlas, 2021.

PEREIRA, A. S. et al. Metodologia da pesquisa científica. [recurso eletrônico] 1. ed. Santa Maria, RS: UFSM, NTE, 2018.

RITZMAN, L. P.; KRAJEWSKI, L. J. Administração da produção e operações. São Paulo: Person Prentice Hall, 2004.

SILVA, D. M Aplicação das ferramentas da qualidade em uma indústria eletrônica: um estudo de caso para redução de defeitos na montagem de placas de circuito impresso. Trabalho de Conclusão de Curso Superior de Tecnologia em Sistemas de Telecomunicações do Departamento Acadêmico de Eletrônica – DAELN, da Universidade Tecnológica Federal do Paraná – UTFPR. 2013.

SILVA, A. C. A tecnologia da informação na logística de suprimentos dos órgãos provedores do exército brasileiro: o caso do depósito de subsistência de Santa Maria. Salvador, 2020.

SLACK, N; CHAMBERS, S; JOHNSTON, R. Administração da produção. 2º Edição. São Paulo: Atlas, 2002.

VERGARA, S. C. Projetos e relatórios de pesquisa em administração. 16. ed. São Paulo: Atlas, 2016.

VERGARA, Sylvia Constant. Projetos e Relatórios de Pesquisa em Administração. São Paulo-SP: Editora Atlas S.A. 2017.

WANKE, P. Gestão de estoques na cadeia de suprimento: decisões e modelos quantitativos. 4. ed. São Paulo: Atlas, 20

WERKEMA, Maria C.C. Ferramentas estatísticas básicas para o gerenciamento de processos. Volume 2. Belo Horizonte: Fundação Christiano Ottoni, Escola de Engenharia da UFMG, 1995.

WILSON, T. D. A problemática da gestão do conhecimento. In: TARAPANOFF, K. Inteligência, informação e conhecimento em corporações. Brasília: IBICT; UNESCO, 2006. p. 37-55.

WILLIAMS, Richard L. Como implementar a qualidade total na sua empresa. Rio de Janeiro: Editora Campus, 1995.

ZIVIANI, Fabricio et al. O impacto das práticas de gestão do conhecimento no desempenho organizacional: um estudo em empresas de base tecnológica. Perspect. ciênc. inf., Belo Horizonte, v. 24, n. 1, p. 61-83, Mar. 2019.

[1]Graduanda em Administração – Centro Universitário FAMETRO. E-mail:jaciara05.mendes@gmail.com

[2] Graduando em Administração – Centro Universitário FAMETRO. E-mail: thiago.adm19@gmail.com

[3] Graduanda em Administração – Centro Universitário FAMETRO. E-mail: islaynetorres25@gmail.com

[4] Professor orientador – Centro Universitário FAMETRO. E-mail: jcaroberto1401@gmail.com