REGISTRO DOI: 10.5281/zenodo.7654401

Fabrícia de Lima Colares

RESUMO

Os indicadores de desempenho têm um papel muito importante nas análises dos processos produtivos de uma maneira geral, seja o produto final um serviço ou um bem. A utilização dessa ferramenta proporciona a visualização de maneira clara dos pontos fortes e fracos de um sistema de produção, podendo ser evidenciado os que estão dentro dos resultados esperados e propor melhorias àqueles que apresentam baixa performance. O setor de fabricação de móveis planejados no Ceará, a nível de micro e pequenas empresas, necessita da utilização de indicadores para acompanhar os seus processos produtivos. Por meio da fundamentação teórica, o estudo buscou o tipo de ferramenta mais adequada para aplicar a esse setor. Buscando atingir resultados significantes foram aplicados indicadores de produtividade e eficiência e após a análise dos primeiros resultados foram propostas melhorias para o processo, que resultaram em novos dados. Os novos resultados proporcionaram um melhor aproveitamento do tempo nos processos, aumentando dessa forma a produtividade e a eficiência desta empresa, e a possibilidade de atender um número maior de clientes em um espaço menor de tempo.

Palavras-chave: Indicadores. Móveis Planejados. Melhorias

ABSTRACT

Performance indicators play a very important role in the analysis of production processes in general, whether the end product is a service or a good. The use of this tool provides the clear visualization of the strengths and weaknesses of a production system, being able to show those that are within the expected results and to propose improvements to those that present low performance. The furniture manufacturing sector planned in Ceará, at the level of micro and small companies, needs the use of indicators to follow their production processes. Through the theoretical foundation, the study sought the type of tool most suitable to apply to this sector. In order to achieve significant results, productivity and efficiency indicators were applied and after the analysis of the first results, improvements were proposed for the process, which resulted in new data. The new results have resulted in better time utilization in the processes, thereby increasing the productivity and efficiency of this company, and the ability to serve a larger number of customers in a shorter period of time.

Keywords: Indicators. Planned Furniture. Improvements.

1 INTRODUÇÃO

Indicadores são instrumentos de gestão essenciais nas atividades de monitoramento e avaliação das organizações, assim como seus projetos, programas e políticas, pois permitem acompanhar o alcance das metas, identificar avanços, melhorias de qualidade, correções de problemas, necessidades de mudanças, entre outros aspectos.

De acordo com documento de indicadores de desempenho e gestão empresarial do SEBRAE/RS (2007), a gestão das micro e pequenas empresas por meio de indicadores de desempenho não é somente o gerenciamento de telas de computador, planilhas ou gráficos. Essencialmente, é uma escolha correta dos indicadores de desempenho de um processo de gestão em foco no resultado da empresa.

O sucesso de uma empresa depende do gestor saber se a saúde da empresa está boa ou ruim a tempo de poder tomar decisões para corrigir eventuais problemas. É preciso gerenciar a empresa com certeza de que se chegará salvo ao próximo destino.

A atual situação econômica em que o Brasil se encontra torna ainda mais forte a necessidade de melhoria no mercado nacional; e no Estado do Ceará não é diferente: a concorrência está cada vez mais acirrada tendo em vista a redução da demanda em diversos setores. Com isso só será possível se sobressair no mercado, ou até mesmo sobreviver, a empresa que apresentar mais vantagens para o cliente, proporcionar melhorias dentro das unidades de produção que possam acarretar redução de custos, otimização do tempo, e tornar assim viável a sua continuidade.

Segundo dados do IBGE (em agosto 2016), a produção industrial do Ceará teve uma queda de 2,4% em relação ao mês anterior, e a mesma redução percentual para o mesmo mês no ano de 2015. Já no acumulado de janeiro a agosto de 2016 caiu 4,7%.

Diante do exposto, é neste cenário turbulento, que se encontram as indústrias no Ceará, setor em que o trabalho será realizado. E com o intuito de proporcionar uma melhor adequação no setor de móveis planejados, que também foi atingido pelo cenário atual; foram aplicadas ferramentas adequadas para proporcionar uma maior produtividade e otimizar o tempo de produção.

Por meio do uso de indicadores de desempenho aplicado ao processo de produção de móveis planejados esse trabalho visualiza os problemas e suas causas, e desenvolve o melhor método de solucioná-los, visando reduzir os custos e maximizar os lucros.

A empresa escolhida para o desenvolvimento desse estudo de caso foi uma fábrica de móveis planejados, que atua no ramo de móveis exclusivos e sob encomenda. A mesma está no mercado desde agosto de 2014, e enfrenta problemas para aumentar, e até mesmo manter, o ritmo de produção. Apesar de não ocorrerem atrasos nas entregas, não existe uma evolução, e nem se quer uma constância em sua produção para que possa ser determinado um padrão.

1.1 Justificativa

Tendo como cenário a atual situação econômica do país, assim como a do estado do Ceará, verificou-se a necessidade de implementar melhorias no setor de móveis planejados de pequeno e médio porte, para torna-lo mais competitivo em relação aos seus concorrentes de maior porte. Dessa forma, com o intuito de encontrar e solucionar problemas, serão implantados indicadores de produtividade e eficiência numa fábrica de móveis planejados de pequeno porte, procurando tornar a mesma mais forte neste mercado.

1.2 Objetivos

Para o direcionamento do trabalho, são apresentados os objetivos geral e específico.

1.2.1 Objetivo geral

Propor a implantação de indicadores para o acompanhamento e controle de um sistema de produção em uma fábrica de móveis planejados do Estado do Ceará.

1.2.2 Objetivo específico

1. Estudar e mapear o processo de produção dos produtos contemplados no estudo;

2. Aplicar ferramentas de análise de processos adequadas para o obter dados e informações do processo no estado inicial;

3. Analisar resultados, propor e aplicar melhorias e indicadores no processo; 4. Levantar, analisar e apresentar resultados ao final do estudo.

1.3 Estrutura do trabalho

Este trabalho abordará aspectos teóricos e práticos da aplicação de indicadores de desempenho, e está apresentado em quatro seções e suas subseções:

a) Seção 1 – Introdução: apresenta, de maneira objetiva, os assuntos abordados no trabalho, justificando a aplicação da metodologia, relacionando seus objetivos (geral e específico) e apresentando a estrutura apresentada no trabalho;

b) Seção 2 – Revisão Bibliográfica: apresenta, de forma teórica, os conceitos históricos, como também a conceituação do método aplicado para a coleta de dados e ferramentas de indicadores de desempenho;

c) Seção 3 – Metodologia: Classifica o tipo de pesquisa utilizada e como foram elaborados os métodos para realização deste trabalho, buscando responder as problemáticas apresentadas no primeiro capítulo;

d) Seção 4 – Conclusões: apresenta os resultados obtidos e as considerações finais do trabalho.

2 REVISÃO BIBLIOGRÁFICA

Nesse capítulo serão abordados conceitos e fundamentos teóricos e científicos sobre o tema proposto neste trabalho afim de nortear o desenvolvimento do mesmo, como também possibilitar uma melhor escolha dos indicadores adequados a serem implantados no setor de produção de móveis planejados em uma fábrica de pequeno porte.

2.1 Sistemas de produção

Para Neumann (2013), todos os sistemas que produzem algo adicionando valor e atendendo aos objetivos predefinidos pela organização são denominados de sistemas produtivos. Dentre esses, existem os que produzem bens físicos, os que prestam serviços ou ambas as coisas. Os sistemas produtivos (sistemas de produção/sistemas de operação) são compostos por processos produtivos (processos de produção e processos de fabricação), razão pela qual essas expressões são encontradas, quase sempre, como sinônimos na vasta literatura disponível.

Segundo Tubino (2009), a classificação dos sistemas produtivos tem por finalidade facilitar o entendimento das características inerentes a cada sistema de produção e sua relação com a complexidade das atividades de planejamento e controle destes sistemas.

Tanto a manufatura de bens como a prestação de serviço são similares quanto ao aspecto de transformar insumos em produtos úteis aos clientes através da aplicação de um sistema de produção. Ambas devem projetar seus produtos, prever sua demanda, balancear seu sistema produtivo, trainar sua mão de obra, vender seus produtos, alocar seus recursos e planejar e controlar suas operações. (TUBINO, 2009, p. 5).

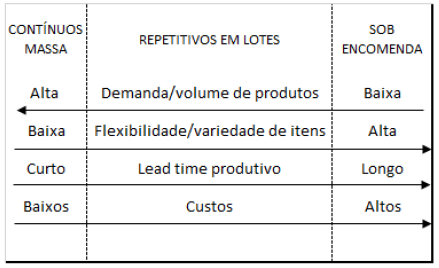

A classificação mais significativa para os sistemas de produção está relacionada com o grau de padronização dos produtos e o consequente como o volume de produção demandado pelo mercado. De maneira geral, os sistemas contínuos envolvem a produção de bens ou serviços que não podem ser identificados individualmente, e os sistemas discretos (em massa, em lotes e sob encomenda) envolvem a produção de bens ou serviços que podem ser isolados, como mostra a Figura 1, em lotes ou unidades, particularizando-os uns dos outros.

Figura 1 – Tipos de sistemas

Para Tubino (2009), uma empresa pode ter mais de um tipo sistema produtivo, como, por exemplo, um fabricante de geladeiras que as monta em uma linha de montagem (sistema em massa) e fabrica parte de seus componentes em lotes repetitivos, em departamentos de injeção ou de prensas.

2.1.1 Sistemas contínuos

Empregados em processo com alta uniformidade na produção e demanda de bens ou serviços, fazendo com que os processos produtivos sejam completamente interdependentes, o que favorece a sua automatização. É chamado de contínuo porque não se consegue facilmente identificar e separar dentro da produção uma unidade do produto das demais que estão sendo feitas.

Segundo Tubino (2009), nos sistemas contínuos, tendo em vista a sincronização e a automatização dos processos, pode-se dizer que o lead time produtivo é baixo, e, por serem produzidos poucos produtos que possuem demandas altas, a maioria das empresas coloca de antemão estoques destes produtos à disposição dos clientes, pois sua venda é garantida. Desta forma, com tempos de espera entre os processos praticamente nulos, se consegue carregar adequadamente os recursos produtivos de maneira a diluir os altos custos fixos aplicados, chegando-se a custos de produção baixos.

A estrutura de um sistema de produção contínuo é composta por estoque alto de matéria-prima, para atender a demanda da fábrica, na entrada do sistema, como também um grande estoque de produtos acabados na saída, apresentados na Figura 2, pois produz em grande escala. O processo produtivo consiste em um sistema de transformação no qual as várias etapas necessárias estão relativamente niveladas, não exigindo estoques reguladores entre eles.

Figura 2 – Sistema de produção continuo

2.1.2 Sistemas em massa

Segundo Tubino (2009), os sistemas de produção em massa, à semelhança dos sistemas contínuos, são aqueles empregados na produção em grande escala de produtos altamente padronizados; contudo, estes produtos não são passíveis de automatização em processos contínuos, exigindo participação de mão de obra especializada na transformação do produto. Podem-se classificar dentro destes sistemas as empresas que estão na ponta das cadeias produtivas, com suas linhas de montagem, como é o caso das montadoras de automóveis, eletrodomésticos, grandes confecções têxteis, abate e beneficiamento de aves, suíno, gado etc., e a prestação de serviços em grande escala, como transporte aéreo, editoração de jornais e revistas etc.

A estrutura de um sistema de produção em massa é composta por estoque alto de matéria-prima, ver Figura 3, tanto no setor de estoque, como também na linha de produção, para atender a demanda da fábrica desde a entrada até a saída do produto acabado.

Esse estoque próximo a linha de produção é chamado de supermercado de abastecimento, e por produzir em grande escala gera um grande estoque de produtos acabados. Conforme a Figura 3 apresenta o processo produtivo consiste em uma linha de montagem onde os colaboradores são encarregados de executar um conjunto de atividades produtivas dentro de um tempo de ciclo.

Figura 3 – Sistema de produção em massa

2.1.3 Sistemas em lotes

Esse sistema se caracteriza pela produção de um lote médio de bens ou serviços padronizados em lotes, de acordo com a Figura 4, e cada lote segue uma série de operações que necessita ser programado a medida que as operações anteriores forem sendo realizadas.

Figura 4 – Sistema de produção em lotes

Segundo Tubino (2009), em função da diversidade de produção e da baixa sincronização entre as operações, quando comparada aos sistemas em massa, este sistema produtivo trabalha com a lógica de manter estoques intermediários como forma de garantir o atendimento da etapa seguinte de produção. Estes estoques podem estar centralizados em almoxarifados ou espalhados dentro da fábrica na forma de supermercados de abastecimento.

2.1.4 Sistemas sob encomenda

Esse sistema produtivo é voltado para o atendimento de necessidades específicas dos clientes, com demandas baixas tendendo para unidade. Os produtos desse sistema são produzidos somente após a solicitação dos clientes. Esse sistema está ilustrado na Figura 5, com uma data específica negociada inicialmente.

Os produtos são concebidos em estreita ligação com os clientes, de modo que suas especificações impõem uma organização dedicada ao projeto, que não pode ser preparado com antecedência, principalmente com a geração de supermercados de estoques intermediários para acelerar o lead time produtivo.

Eventualmente, a compra de matérias-primas e peças componentes podem ser feitas com antecedência, isso quando o processo produtivo contém algum item em comum a maioria dos produtos executados, que geralmente não são muitos.

Para Tubino (2009), os sistemas sob encomenda organizam seus recursos produtivos por centros de trabalho ou departamentos com foco na função executada. A dinâmica do PCP começa com a negociação de um projeto específico com o cliente, que necessita saber em que data o sistema produtivo consegue elaborar seu projeto. Por exemplo, a encomenda de um motor elétrico de grande porte para trabalhar em uma usina hidrelétrica está atrelada a prazos de conclusão do projeto da usina.

Figura 5 – Sistema de produção sob encomenda

Pode-se citar, também como exemplo desse sistema de produção, a fabricação de móveis planejados, que inicia seu processo apenas após a concepção de um projeto detalhado que indica todo o material a ser utilizado e demais informações necessárias.

Para que a empresa consiga cumprir prazos, a mesma deve dispor de um sistema de informações baseado no conceito de capacidade finita, ou seja, com o calendário do carregamento dos recursos, que permita simular o novo pedido frente ao carregamento atual do sistema e visualizar a data de conclusão da nova encomenda. O atraso na entrega da matéria-prima pode acarretar atrasos futuros e comprometer a entrega no prazo estipulado.

2.2 Indicadores

Indicador de desempenho é um índice de monitoramento de algo mensurável. Indicadores de desempenho nos permitem manter, mudar ou abortar o rumo de nossas ações, de processos empresariais, atividades etc. São ferramentas de gestão ligadas ao monitoramento e auxiliam o desenvolvimento de qualquer tipo de empresa (NEUMANN, 2013).

Logo quando começou a surgir a ideia de que a sociedade deveria ter dados que permitissem uma imagem precisa de si próprio e de suas mudanças, na década de 1920 nos EUA foi criado um comitê presidencial com a tarefa de produzir um relatório detalhado que se chamava “Tendências Sociais Recentes” ou “Indicadores”, a ideia é que esses deveriam expressar um esforço ativo e deliberado para selecionar um conjunto de medidas de mudança social.

O relatório do comitê teve poucos impactos imediatos, mas levantou essas ideias e, a partir de então, alguns dados passaram a ser coletados e sistematizados segundo as preocupações apresentadas. Bem mais tarde, após a Segunda Guerra, consolidou-se o conceito de indicadores sociais, que deveriam representar uma alternativa ao foco exclusivo sobre o crescimento econômico e em 1953 já havia uma ampla coleção de dados estatísticos sobre taxas de desemprego, crimes, níveis de consumo etc.

Em seguida, na década de 1970 a pesquisa envolvendo indicadores sociais se disseminou para vários países e organismos internacionais. A OCDE e as Nações Unidas começaram a adotá-los e desenvolveram-se novos conceitos e metodologias para a sua elaboração.

Na década de 1980, principalmente em decorrência da globalização, a complexidade das empresas aumentou de modo sensível. Em razão de ter de se trabalhar visando alcançar melhores resultados, fez surgir a necessidade de se atingir, além da produtividade e da eficiência, também a eficácia nos processos produtivos, cujo processo passou a ser denominado de gestão. Atualmente, a concorrência se tornou bem mais forte, fazendo com que a atividade de gestão de uma empresa se tornasse ainda mais difícil (NEUMANN, 2013).

Nos dias de hoje os indicadores estão presentes em diversos setores no mundo, desde órgãos públicos a empresas privadas de portes variados. Indicadores não são apenas dados, mas uma balança que nos permite “pesar” os dados ou uma régua, que nos permite “aferir” os dados em termos de qualidade, resultado, impacto e muitas outras avaliações dos processos e dos objetivos de eventos.

Os indicadores têm diversas funções, que variam de acordo com a área de atuação, dentre essas funções podemos citar a possibilidade de estabelecer desdobramento de metas para uma atividade, embasar a análise crítica dos resultados do processo para tomada de decisão, como também contribuir para a melhoria dos processos organizacionais.

Segundo Tubino (2007), quanto mais rápido os problemas forem identificados, ou seja, quanto mais eficiente forem as ações do acompanhamento e controle da produção, menores serão os desvios a serem corrigidos, menor o tempo e as despesas com ações corretivas.

A ação de medir é realizada para que seja possível encontrar falhas existentes nos processos, dessa forma o quanto antes sejam essas falhas encontradas mais rapidamente elas serão resolvidas, conseguindo dessa forma minimizar as perdas e até elevar os ganhos.

Para Neumann (2013), em qualquer processo, é fundamental monitorar os resultados da gestão por meio da análise de indicadores de desempenho. A comparação dos resultados com os objetivos e as metas definidos nos planejamentos estratégico, tático e operacional resulta na verificação de indicadores dessa gestão e nas devidas ações de melhoria contínua, indispensáveis a qualquer processo organizacional.

As medidas de desempenho são, muitas vezes, usadas com o objetivo de mostrar aos investidores o comportamento da empresa (normalmente medidas relacionadas com contabilidade), mas também podem ser usadas para motivar e, de alguma forma, premiar o trabalho dos empregados. Não se deve esquecer que esse segundo objetivo se revela de grande importância nos sistemas produtivos mais competitivos. (NEUMANN, 2013, p. 117).

O estabelecimento de metas permite um melhor controle dos resultados, pois elas devem ser observáveis, quantificáveis por meio dos indicadores, conter prazos de execução e definição de responsabilidade. É importante frisar que a definição das metas deve estar focada na análise de necessidades, expectativas e satisfação do cliente (NEUMANN, 2013).

O padrão é o instrumento que indica a meta (fim) e os procedimentos (meios) para execução dos trabalhos, de tal maneira que cada um tenha condições de assumir a responsabilidade pelos resultados de seu trabalho. (FALCONI, 2013, p. 49).

Resumidamente, os indicadores são medidas que representam ou quantificam um insumo, um resultado, uma característica ou o desempenho de um processo, de um serviço, de um produto ou da organização como um todo. Um indicador pode ser simples ou composto; direto ou indireto; específico ou global e direcionadores ou resultantes:

a) Simples ou Composto: decorrente de uma única medição;

b) Direto ou indireto: em relação a característica medida;

c) Específico ou global: de acordo com atividades ou processos específicos; d) Direcionadores ou Resultantes: indicam os resultados que aconteceram.

Dessa forma, os indicadores podem ser divididos em grupos diversos de acordo com a área de atuação, e pode ser feita da seguinte maneira:

a) Indicadores Estratégicos;

b) Indicadores de Processo:

‒ Indicadores de Lucratividade,

‒ Indicadores de Produtividade,

‒ Indicadores de Eficácia,

‒ Indicadores de Eficiência.

Melhoria em processos devem ser atingidas a partir de abordagens estruturadas, que possibilitem o desenvolvimento e a implementação de mudanças que produzam efeitos benéficos e sustentáveis ao desempenho do processo. Devem ser utilizados indicadores de desempenho para avaliar e monitorar a performance dos processos. (NEUMANN, 2013, p. 197).

2.2.1 Indicadores estratégicos

Os indicadores estratégicos auxiliam na orientação de como a empresa se encontra com relação aos objetivos que foram estabelecidos. Esses indicadores informam um comparativo de como está o cenário atual em relação ao que foi predeterminado, ou seja, como deveria ser.

Informam também o quanto a organização se encontra na direção da consecução de sua visão. Refletem o desempenho em relação aos objetivos estratégicos da organização. São formulados de acordo com as dimensões e critérios estabelecidos no planejamento estratégico da organização.

2.2.2 Indicadores do processo

Os indicadores do processo ou KPI (do inglês: Key Performance Indicator) estão focados em como a tarefa é realizada, medindo seu desempenho e se conseguem atingir os objetivos determinados. Esse indicador deve ser quantificável por meio de um índice (normalmente representado por um número) que retrate o andamento do processo como um todo ou em parte.

Esses indicadores são a representação objetiva de características do processo que devem ser acompanhadas ao longo do tempo para avaliar a melhorar o seu desempenho. A seguir apresenta-se alguns deles.

I. Lucratividade

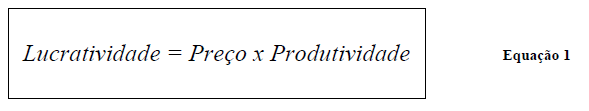

Lucratividade diz respeito ao ganho obtido com as vendas realizadas em relação aos gastos feitos para o consumo e funcionamento do processo.

Para Neumann (2013), a lucratividade é um dos principais objetivos de desempenho das empresas. A geração de riqueza serve como alicerce para o cumprimento das obrigações e permite um folego de caixa que justifica a sustentabilidade da empresa. A lucratividade, Equação 1, mede a relação entre o valor obtido (R$) pelas saídas geradas e o valor gasto (R$) com as entradas consumidas. É a medida de como as empresas ganham dinheiro para cobrir os investimentos realizados e gerar lucro para mantê-las operando.

De forma geral, a ligação lucro-produtividade dá-se por meio dos custos unitários dos produtos ou serviços: quanto maior a produtividade, menores os custos e consequentemente menores ou mais estáveis os preços e maior a competitividade da empresa no seu mercado. Nessa lógica, o lucro e a produtividade tenderão a crescer juntos, sendo direto e visível o seu relacionamento. (NEUMANN, 2013, p. 123).

Para aumentar a lucratividade existem seis formas fundamentais, que são elas:

a) aumento de preços;

b) aumento de volume de vendas;

c) novo projeto de produto ou serviço;

d) baratear o produto ou serviço;

e) aumentar a produtividade;

f) eliminar os desperdícios de trabalho, materiais e dinheiro.

Segundo Neumann (2013), aumentar os preços é mais fácil. É o que muitas empresas fazem em regimes inflacionários, mas corre-se o risco de perder competitividade, pois o preço menor do concorrente pode até significar inviabilidade do negócio.

Já melhorar a produtividade é mais difícil. Exige esforço para maximizar as saídas e reduzir as entradas, mas é mais estável e uma maneira sólida de ganhar competitividade.

II. Indicadores de Produtividade

Segundo Neumann (2013), ser produtivo é fazer certo as coisas certas, isto é, fazer aquilo que se considera importante e prioritário com a menor quantidade de recursos possível. O tempo é um recurso fundamental: nada pode ser feito sem tempo. Por isso ele é frequentemente escasso e caro.

Os indicadores de produtividade são muito importantes, uma vez que permitem uma avaliação precisa do esforço empregado para gerar os produtos e serviços. Além disso, devem andar lado a lado com os de qualidade, formando assim o equilíbrio necessário ao desempenho global da organização.

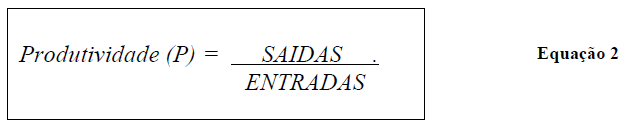

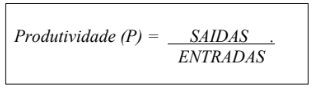

A produtividade da organização se caracteriza pela relação entre as quantidades de produtos e de insumos que são usados no seu processo produtivo, ou seja, mede as saídas geradas em relação as entradas consumidas, ou simplesmente, é o quanto se produz em relação aos recursos utilizados. (NEUMANN, 2013, p. 123).

A utilização adequada dos recursos na produção dos produtos e serviços está diretamente ligada a produtividade, ver Equação 2. Como são vários os recursos utilizados para se produzirem os produtos, então pode-se dizer que a produtividade P é definida analiticamente pelo quociente entre as entradas e as saídas de um sistema produtivo, Equação 2, sendo interpretada como a relação entre os recursos usados na produção e as unidades de produtos fabricados durante um período de tempo.

Onde as saídas são os produtos ou serviços resultantes do processo produtivo, e as entradas são os recursos utilizados para produzir as saídas. Torna-se necessário indicar qual a saída, produto ou serviço resultado do processo, como também a entrada que será relacionada a saída escolhida, ou seja, por meio de qual insumo será calculada a produtividade.

Por exemplo: na fabricação de portas de madeira são utilizados diversos insumos para se chegar ao produto final, que é a porta. Esses insumos vão desde mão de obra até os parafusos, mas em relação a qual insumos vamos medir a produtividade? Para isso podemos escolher MDF, ou cola, ou mão de obra, como entrada, e o resultado seria um número de portas para uma folha de MDF, ou um número de portas para um quilo de cola, ou um número de portas para cada operador.

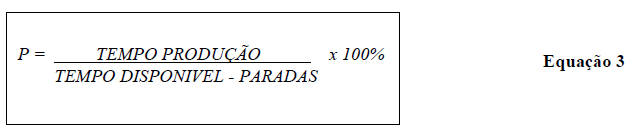

Conforme Santos Junior 2016, para calcular o percentual de produtividade, Equação 3, é necessário, saber o tempo disponível para a produção, o tempo de ciclo da operação, assim como as paradas acorridas no decorrer do processo.

Tempo disponível = Tempo calendário

III. Indicadores de Eficácia

Segundo Neumann (2013), o indicador de eficácia mede o grau de atingimento das metas programadas. A eficácia é externa ao processo e tende a variar no tempo. Trata do que fazer, de fazer as coisas certas, de fazer as coisas importantes, da decisão de que caminho seguir. Eficácia está relacionada à escolha e, depois de escolhido o que fazer, fazer algo de forma produtiva leva a lucratividade da UN.

Reflete a qualidade e adaptabilidade dos produtos e serviços, ou ainda, quão bem as expectativas do cliente estão sendo atendidas frente aos seus requisitos. A eficácia pode ser medida por meio dos resultados alcançados pela organização frente ao que foi planejado.

Para eficácia tem-se dois aspectos básicos a serem observados que são eles:

a) Sua capacidade de identificar as oportunidades e necessidades do ambiente;

b) A flexibilidade e adaptabilidade, visando usufruir dessas oportunidades e atender às necessidades identificadas no ambiente.

IV. Indicadores de Eficiência

A eficiência é inerente ao processo e tende a não variar com o tempo. Mede o grau de acerto na utilização dos recursos empregados. Trata-se de como fazer, de fazer as coisas corretamente, não do que fazer.

Para Neumann (2013), a eficiência está associada ao melhor equacionamento entre recursos utilizados para alcançar os resultados, ou seja, quando se utiliza adequadamente os recursos disponíveis. Ser eficiente é fazer as coisas certo, isto é, com a menor quantidade de recursos possível. Uma tarefa é eficiente quando minimiza a utilização de recursos ou quando produz um melhor desempenho usando os mesmos recursos.

Eficiência é resolver problemas, cumprir os deveres estipulados, fazer algo de maneira adequada, reduzir custo.

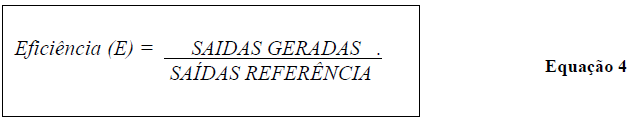

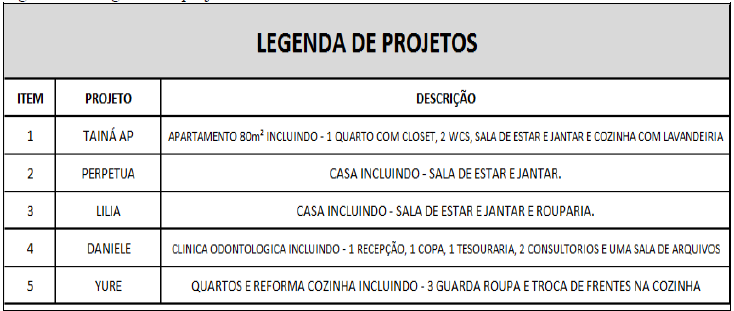

Medir a eficiência é comparar o que foi produzido, dado os recursos disponíveis, com o que poderia ter sido produzido com os mesmos recursos, Equação 4. Para sistemas com várias entradas, pode ser medido pelas saídas:

Quando se fala em eficiência, basicamente se refere ao treinamento e à educação dos funcionários na padronização para execução da tarefa e utilização de métodos estabelecidos. Alude à tarefa de um operador de um equipamento que executa a operação conforme os padrões estabelecidos, ou seja, cumpre exatamente os procedimentos estabelecidos. (NEUMANN, 2013, p. 119).

A eficiência pode ser expressa em percentual e em relação ao tempo, dessa forma deve ser usado a relação entre o tempo em que o produto ou serviço chegou ao final do processo com o tempo que ele deveria der sido realizado, Equação 5, SANTOS JUNIOR, 2016.

2.3 Móveis planejados e modulados

Móveis planejados são aqueles produzidos especificamente para um determinado cliente, nas medidas especificadas em projetos, com materiais estipulados pelo arquiteto ou designer. Esse produto possui uma qualidade elevada quando comparado a outros tipos de móveis produzidos em grande escala ou modulados.

Os móveis modulados são uniões de várias partes de móveis, estas partes, pequenas caixas com portas, também denominadas de nichos com medidas, têm funções, ferragens e sistemas de montagens pré-definidos. Existem vários nichos diferentes que podem ser unidos com grande facilidade por intermédio de dispositivos de montagem, formando o produto final. Diferenciados nas cores, puxadores, textura, portas com outros materiais como vidro e perfil de alumínio.

A principal diferença entre esses dois produtos é o processo de produção, onde os modulados são produzidos em lotes e os planejados são fabricados sob encomenda. Mais especificamente pode-se dividi-los da seguinte forma:

Móveis modulados

1. Composição a partir de módulos pré-estabelecidos;

2. O Projetista vai unir os módulos para compor o ambiente e traduzir os desejos dos clientes;

3. Podem aparecer espaços sem preenchimento;

4. Um produto mais comum com poucos diferenciais;

5. Produção em lotes das peças, padronizada;

6. Preço menos elevado, produto mais popular;

7. A limitação das medidas dos módulos pré-estabelecidos reduz a total utilização das medidas do espaço a ser mobiliado;

8. Nas lojas e centros de distribuição já encontra o produto pronto;

9. Os padrões de cores e brilhos e textura dos móveis são mais restritos;

10. Não é comum módulos com acabamentos diferenciados (pintura e laminas de madeira).

Móveis Planejados

1. Produção mais artesanal;

2. Grande diversificação de cores e matérias;

3. Utilização de laminas de madeira e pintura;

4. Peças especiais;

5. Total ocupação das medidas dos ambientes;

6. Móveis totalmente projetados;

7. Projetados por arquiteto e designe;

8. Moveis de alto padrão;

9. Móveis que realmente suprem os objetivos dos clientes;

10. Mão de obra especializada;

11. Preço mais elevado;

12. Tempo de entrega maior.

Em meio à crise financeira em que o Brasil se encontra, é visível que inúmeros setores foram atingidos. Houve queda nas vendas, aumento no custo da produção por conta do elevado valor das matérias-primas, e outros casos que problematizam o crescimento, e até, a estabilidade dos setores.

No setor de móveis planejados não foi diferente, com produtos que tem um custo elevado, a situação atual trouxe um aumento nos valores de produção e um recuo dos clientes, pois deve ser levado em consideração que móveis não são bens de primeira necessidade para os clientes e acabam ficando para segundo plano em caso de dificuldades financeiras.

Essa situação exige a necessidade de inovação, congelamento nos preços, otimização na produção, redução de custos e inúmeras soluções que possibilitem a aproximação do cliente e estabilidade no mercado.

3 METODOLOGIA

Segundo Cervo e Bervian (2002), método é a ordem que se deve impor aos diferentes processos necessários para atingir um certo fim ou um resultado desejado. A técnica, por sua vez, é a aplicação do plano metodológico e a forma especial para a sua execução. Comparando, pode-se dizer que a relação existente entre método e técnica é a mesma que existe entre estratégia e tática.

A metodologia se refere ao caminho escolhido para se chegar ao fim proposto pela pesquisa. Existem dois tipos de pesquisa, quantitativa e qualitativa que independem do tema escolhido.

A metodologia de pesquisa qualitativa não se preocupa com relação aos números, mas sim com relação ao aprofundamento e de como ela será compreendida pelas pessoas. Os pesquisadores que utilizam este método procuram explicar o porquê das coisas, explorando o que necessita ser feito sem identificar os valores que se reprimem a prova de dados, porque os dados analisados por este método não estão baseados em números.

Já a metodologia de pesquisa quantitativa, diferente da pesquisa qualitativa, busca por resultados que possam ser quantificados, pelo meio da coleta de dados sem instrumentos formais e estruturados de uma maneira mais organizada e intuitiva.

O estudo de caso é um método qualitativo que consiste, geralmente, em uma forma de aprofundar uma unidade individual. Ele serve para responder questionamentos que o pesquisador não tem muito controle sobre o fenômeno estudado.

3.1 Estudo de caso

O método escolhido foi o estudo de caso. Com o intuito de explorar problemas encontrados à primeira vista, foi realizada uma coleta de dados para avaliações quantitativas específicas.

Nesta seção serão apresentadas as etapas propostas, as quais tem como objetivo analisar o cenário da empresa estudada e propor um sequenciamento de ações que irão aplicar ferramentas como fluxograma dos processos, com o intuito de propor um plano de ação para alinhar o sistema de produção com a demanda de mercado e implantar os indicadores no processo.

Para a realização do estudo foram realizadas etapas de acordo com a figura 6:

Figura 6: Metodologia proposta de aplicação

Fonte: Elaborado pela autora.

3.1.1 Apresentação da empresa

A empresa do estudo se trata de uma fábrica de móveis planejados localizada no Eusébio, Região Metropolitana de Fortaleza – Ceará. Iniciou as atividades de fabricação de móveis em agosto de 2014 com 2 sócios e 3 funcionários, atualmente executa seus trabalhos com uma equipe de 6 colaboradores diretos e alguns trabalhos de mão-de-obra terceirizada em seguimentos complementares aos móveis.

Inicialmente fabricava apenas móveis em MDF e com acabamentos para esses materiais, hoje disponibiliza de um trabalho mais detalhado com acabamento em outros materiais como pinturas, vidros, espelhos, metais e outros, agregando mais valor aos produtos oferecidos, porém acarretando uma maior sobrecarga de trabalho a mão-de-obra.

A média de produção da fábrica é de 3 projetos por mês para projetos de médio porte, e 2 em uma escala maior. A fábrica possui uma demanda elevada, chegando muitas vezes a trabalhar em regime de hora extra para suprir as necessidades e atender aos prazos estabelecidos.

Existe uma necessidade de expansão da produção pois a demanda está aumentando, porém, o espaço físico não permite aquisição de mais máquinas, logo vê-se a necessidade de ampliação da capacidade produtiva com os recursos existentes e consequentemente otimização do tempo.

3.1.2 Acompanhamento da linha de produção

Nesse momento foram levantadas informações sobre o processo produtivo, como ele funciona, quais as ferramentas, matéria-prima, mão-de-obra e insumos envolvidos no processo.

Foi elaborado um fluxograma do processo, Figura 7, para ficar explícito o passo-a-passo da produção de cada item. Com o fluxograma foi possível observar as entradas e saídas do processo e também identificar os gargalos e trabalha-los para atingir os melhores resultados.

Avaliar o sistema de produção utilizado pela fábrica foi o primeiro passo para verificar em qual fase do processo seriam implantados os indicadores e, principalmente, apresentar resultados de coleta significativos para o estudo que possibilitem tomadas de decisão importantes.

Para isso foi realizado um desenho do fluxograma do processo desde o início, Figura 7 e Figura 8, a partir do primeiro contato com o cliente, até a montagem final, que ocorre no local especificado pelo cliente.

Figura 7 – Fluxograma: desenvolvimento e negociação de projetos

Fonte: Elaborado pela autora.

Figura 8 – Fluxograma: processo de fabricação de móveis planejados.

Fonte: Elaborado pela autora.

A partir do fluxograma da Figura 8 foi possível conhecer melhor o processo e mapeá-lo de forma a conhecer as etapas de produção, apontar atividades específicas a serem acompanhadas e buscar números de cada uma dessas ações.

3.1.3 Cronograma de acompanhamento

No cronograma foram datadas as atividades a serem realizadas de acordo com os acompanhamentos iniciais, em ordem de prioridades, buscando atender as necessidades encontradas.

Observar a Figura 9, onde são colocadas as atividades realizadas no estudo em ordem de datas, com determinação de início e fim de cada uma delas.

Figura 9 – Cronograma de atividades

3.1.4 Coleta de dados e análise dos resultados

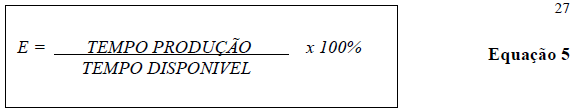

Para a coleta de dados foi inicialmente realizado um reconhecimento do projeto o qual foi acompanhada na produção, como também o desenvolvimento da legenda dos itens que estavam previstos para aquele projeto e dos projetos que seriam acompanhados no decorrer do período. Essa legenda contém a nomenclatura e a descrição de cada item, e projeto. Para tornar fácil a identificação dos mesmos na linha de produção, observar Figura 10.

Figura 10 – Legenda de produtos

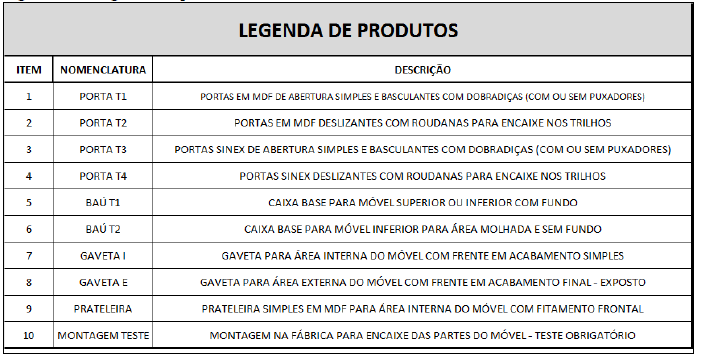

O segundo passo para a coleta de dados foi identificar os projetos que estavam em produção, Figura 11, ou seja, dar nome a cada projeto e identificar quais itens estavam sendo produzidos para qual projeto especificamente.

Figura 11 – Legenda de projetos

Com projetos e itens de cada um deles identificados, o terceiro passo foi explicitar a demanda da produção, ou seja, tornar claro quanto de cada item deveria ser produzido para cada projeto, e a partir de então acompanhar a produção e verificar a situação atual.

O levantamento da quantidade necessária de cada item por projeto foi realizado a partir da leitura técnica do projeto executivo onde são especificados todos os materiais envolvidos e medidas de cada componente.

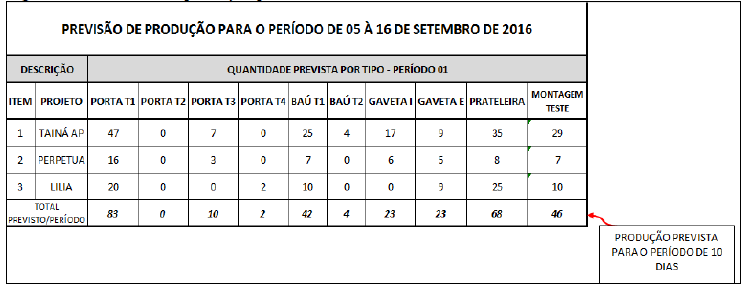

Os resultados obtidos foram apresentados em uma tabela com as quantidades previstas de produção para cada projeto envolvido no período de acompanhamento, Figura 12, destacando a previsão de produção por período.

Figura 12 – Previsão de produção período 1

Para a primeira análise de dados foram levados em consideração os seguintes itens: peças produzidas no período de 10 dias, tempo de produção, paradas programadas e métodos de trabalho. Para analisar esses dados, indicadores de desempenho foram utilizados para tornar claro os resultados encontrados e serem avaliados de maneira objetiva.

Os indicadores escolhidos para a análise foram os de produtividade e eficiência, com o intuito de otimizar a produção a partir de análises reais e proporcionar não só um aumento de produção, mas uma maior produção eficiente, com um melhor aproveitamento do tempo e recursos disponíveis.

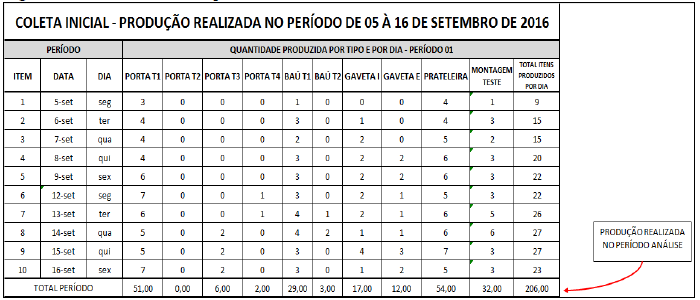

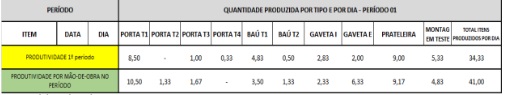

As coletas foram realizadas diariamente, no período de 10 dias, onde as quantidades produzidas de cada produto foram contabilizadas separadamente, para que dessa forma fosse possível uma visão mais ampla do processo, Figura 13, e uma melhor análise dos dados coletados.

Figura 13 – Coleta de dados período 1

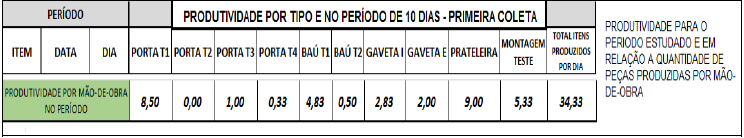

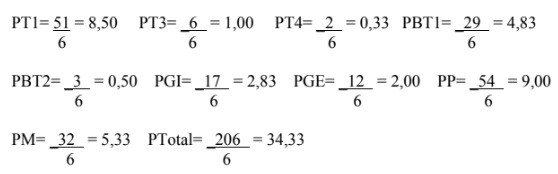

Com os dados coletados, pode-se calcular a produtividade simplesmente com relação a mão-de-obra aplicada a produção realizada, de acordo com Neumann 2013, que seria a razão entre o que saiu (produtos fabricados) e o que entrou (mão-de-obra utilizada). Nesse caso pode-se fazer o cálculo ao final do período de 10 dias, e dessa forma sabe-se quanto de cada item é em média produzido por cada colaborador, Figura 14. Que na fábrica de móveis planejados, onde a pesquisa foi realizada, são 6 colaboradores no setor de produção acompanhado.

Figura 14 – Produtividade período 1

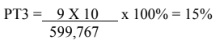

Esse cálculo foi feito a partir da aplicação da equação 2, apresentada na página 24:

Cálculos:

Chegando aos resultados de 8,5 portas T1 no período de 10 dias, por 1 colaborador, 1 porta T3 por dia por 1 colaborador e todos os resultados encontrados em relação a 1 colaborador e 10 dias de trabalho. Com esses resultados se fez necessário um cálculo que apresente um resultado em percentual, para que dessa forma seja possível uma avaliação compatível entre a situação inicial e a proposta. Utilizando a Equação 3, encontrada na página 25 desse trabalho.

Para os resultados produtividade em percentual tornou-se necessário a medição dos tempos do processo, para que se pudessem analisar, em relação ao tempo disponível para trabalho, o quanto a mão-de-obra foi produtiva. Para esse cálculo obtive-se os valores apresentados na Figura 15.

‒ Tempo padrão (TP): tempo durante o qual um operador qualificado e normal, executa um determinado trabalho segundo um método especificado e com tolerâncias aplicáveis.

Figura 15 – Tempo padrão

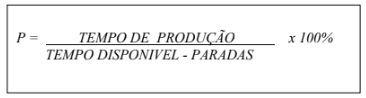

‒ Informações de jornada de trabalho e paradas previstas, Figura 16:

Figura 16 – Informações de tempo de produção 1ª coleta

Período: 10 dias

Jornada diária: 8,8 h/dia x 60 min = 528 min/dia

Jornada no período 10 dias: 10 x 528 = 5280 min/período

Horas extra = 2h e 38min x 60 = 158,4 min/dia

Horas extra período 10 dias = 158,4 x 60 = 1584 min/período

Total jornada de trabalho p/ 10 dias = 5280 + 1584 = 6864 min/período

Parada previstas no período = 565 min/período

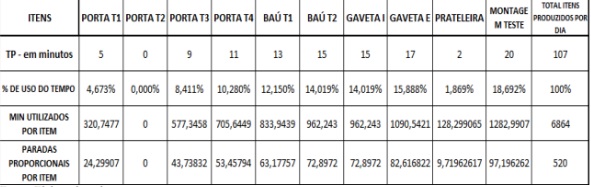

Para o cálculo de produtividade foi realizada uma proporção de tempo de acordo com o tempo padrão de cada item, Figura 17.

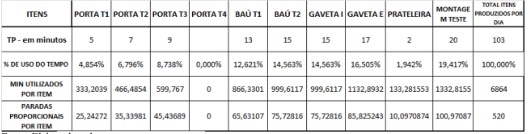

Figura 17 – Informações de tempo de produção por item, período 1.

% de uso do tempo: percentual referente ao uso do tempo para confecção de cada item no período de 10 dias.

Minutos utilizados por item: é o valor em minutos referente ao percentual de tempo para a confecção de cada item no período.

Paradas proporcionadas por item: é o valor em minutos referente ao percentual de tempo de paradas por cada item no período.

Ex.: 4,673% de 6864 min = 320,7477 min para a execução deste item no período de 10 dias.

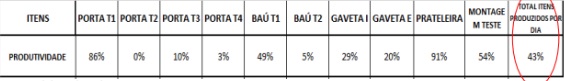

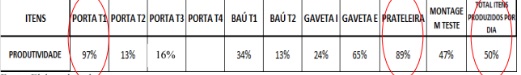

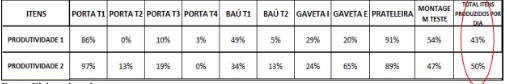

Os resultados obtidos de produtividade, Figura 18.

Figura 18 – Resultado da produtividade da primeira coleta

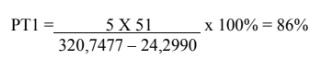

Ex.:

Tempo de produção = tempo padrão x demanda

Os resultados das produtividades por itens são baixos, como também o resultado da produtividade geral de 43%. Com esse resultado encontrado avaliou-se necessário desenvolver melhorias e elevar esses valores.

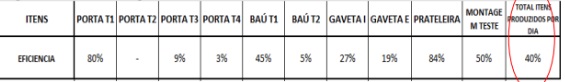

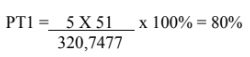

A eficiência foi calculada também com os dados da primeira coleta. Esse indicador é medido por meio do comparativo entre os resultados obtidos e os resultados previstos. Nesse caso esse resultado foi expresso em valor percentual, Figura 19, dado a melhor análise dos resultados quando apresentados dessa forma.

Figura 19 – Eficiência período 1

O valor encontrado de 40% de eficiência é muito baixo, tendo em vista a capacidade produtiva instalada e a mão-de-obra qualificada que desempenha as funções estabelecidas no processo.

Com indicadores baixos como os encontrados, apesar de estar cumprido os prazos de entrega, observou-se a possibilidade do aumento da produção, já que existe uma capacidade de produção além da praticada e mão-de-obra qualificada. Com essa visão foi desenvolvida uma proposta de melhoria para implantação no processo, a qual foi avaliada com uma coleta de dados e resultado de indicadores.

3.1.5 Implantação da melhoria

Com base nos dados encontrados e analisados, foi proposta uma melhoria para o sistema de produção em estudo. A sugestão apresentada teve como objetivo maximizar a produção otimizando a capacidade produtiva, reduzir os custos e principalmente, melhor utilizar os recursos existentes.

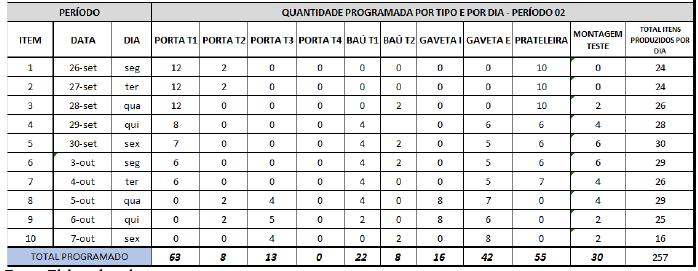

A melhoria implantada foi o Planejamento, Programação e Controle da Produção (PPCP). Com a formalização e utilização das ferramentas do PPCP foram estabelecidas metas diárias para cada item a ser produzido, e dessa forma os colaboradores acompanham seu trabalho e tem a visão de cumprimento ou não das metas, como também a supervisão pode aferir o trabalho dos colaboradores por intermédio do acompanhamento do número de peças produzidas por dia, conforme Figura 20 mostra o planejamento da produção e constata-se como foi realizada a organização dos itens a serem produzidos.

No planejamento são colocadas as datas que ocorreram a produção do projeto do cliente, e em cada dia a quantidade de itens a ser produzida por dia de trabalho, dessa forma, produção e supervisão podem acompanhar diariamente o alcance ou não das metas.

Figura 20 – Planejamento da produção

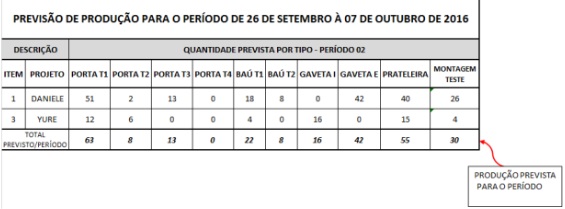

Os valores estipulados nesse planejamento foram calculados a partir da nova demanda de produção dos projetos para o segundo período 10 dias, quantidades essas que apesar de não serem iguais as da coleta do primeiro período, tem o mesmo nível de dificuldade. Na Figura 21 está a previsão de produção no período da segunda coleta.

Figura 21 – Previsão de produção período 2

Por meio da segunda previsão, foram comparados o planejado e o realizado de produção, compatível com a mão-de-obra existente e capacidade instalada, com o intuito de otimizar o processo.

Com a implantação da proposta, passou a ser possível medir o trabalho diário, podendo se estipular novas metas de produção, pois com metas a serem atingidas reduziu-se o quadro de ociosidade, que era elevado, devido à liberdade do colaborador fazer o seu ritmo de trabalho e determinar suas próprias metas.

Essa mudança no processo proporcionou um aumento na produção em um menor espaço de tempo, ou seja, com os mesmos recursos passou-se a produzir mais, otimizando dessa forma a capacidade produtiva.

A implantação foi feita em duas etapas, onde na primeira ocorreu uma reunião de apresentação, com explicação do novo planejamento, a divisão das atividades e a proposta de melhoria. Já na segunda fase da implantação foi realizado um treinamento que consistiu na explicação prática do próprio planejamento já com exemplos dos próprios projetos sendo produzidos e acompanhados ao mesmo tempo.

Após as etapas de implantação deu-se início a nova produção para acompanhamento e coleta de dados que resultaram em indicadores de produtividade e eficiência, que foram calculados de acordo com os indicadores da primeira coleta para haver uma compatibilidade nas informações.

Resultados obtidos

Para a essa coleta de dados, foram utilizadas as mesmas tabelas da primeira coleta, porém com os novos dados, pois nessa segunda situação são novos projetos, novos itens e quantidades a serem produzidas.

Já com projetos e quantidades de itens por projeto separados foi realizada a nova coleta de dados em campo.

Nessa etapa foram levados em consideração os seguintes itens: peças produzidas por dia, tempo de produção, paradas programadas, métodos de trabalho. Para analisar esses dados, indicadores de desempenho foram usados, para tornar claro os resultados encontrados e serem avaliados de maneira objetiva.

Novamente os indicadores escolhidos foram produtividade e eficiência, para equiparar aos resultados anteriores e possibilitar uma comparação direta e clara, e consequentemente chegar a uma conclusão sólida.

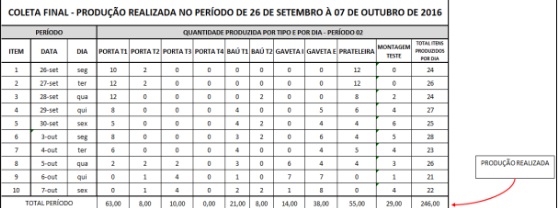

A segunda coleta de dados foi realizada em acompanhamento ao planejamento da produção, e a medida que a produção ia ocorrendo algumas informações iam sendo observadas para melhorias futuras em uma nova etapa. A coleta foi realizada durante a segunda previsão de demanda, Figura 22, feita a partir do estudo dos projetos a serem fabricados no período, e apresentou os seguintes resultados:

Figura 22 – Coleta de dados período 2

Nessa coleta podemos fazer um comparativo com a previsão da demanda para o segundo período, Figura 23, e perceber que houve um aumento na produtividade no mesmo período de tempo da produção da primeira coleta.

Figura 23 – Comparativo de produção

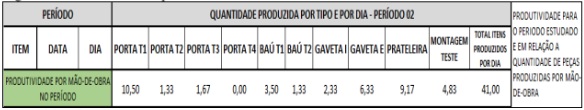

Com os dados coletados pode-se calcular a produtividade em relação a mão-de-obra aplicada a produção realizada, que seria a razão entre o que saiu (produtos fabricados) e o que entrou (mão-de-obra utilizada). Nesse caso pode-se fazer o cálculo do período acompanhado, e saber quanto de cada item é em média produzido por cada colaborador, Figura 24. Nessa fábrica de móveis planejados, onde a pesquisa foi realizada, são 6 colaboradores no setor de produção acompanhado.

Figura 24 – Produtividade período 2

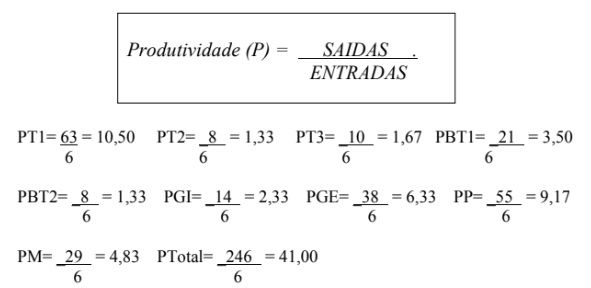

Esse cálculo foi feito a partir da aplicação da Equação 2, apresentada na página 24:

Chegando aos resultados de 10,5 portas T1 no período de 10 dias por 1 colaborador, 1,67 portas T3 no período de 10 dias por 1 colaborador e todos os resultados encontrados em relação a 1 colaborador e 10 dias de trabalho. Com esses resultados observam as melhorias alcançadas com a implantação do planejamento de produção e para melhorar a apresentação de resultados desse indicador será apresentado o cálculo da produtividade de forma percentual.

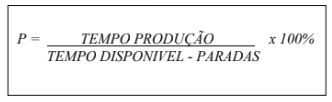

Para o resultado em percentual foi aplicada a Equação 3, encontrada na página 25 desse trabalho.

Para os resultados em percentual tornou-se necessário a medição dos tempos do processo, para que se pudessem analisar, em relação ao tempo disponível para trabalho, o quanto a mão-de-obra foi produtiva Figura 15 na página 40, deste trabalho.

‒ Tempo padrão (TP): tempo durante o qual um operador qualificado e normal, executa um determinado trabalho segundo um método especificado e com tolerâncias aplicáveis.

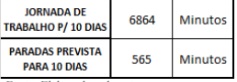

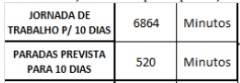

‒ Informações de jornada de trabalho e paradas previstas, Figura 25:

Figura 25 – Informações de tempo de produção 2ª coleta

Período: 10 dias

Jornada diária: 8,8 h/dia x 60 min = 528 min/dia

Jornada no período 10 dias: 10 x 528 = 5280 min/período

Horas extra = 2h e 38min x 60 = 158,4 min/dia

Horas extra período 10 dias = 158,4 x 60 = 1584 min/período

Total jornada de trabalho p/ 10 dias = 5280 + 1584 = 6864 min/período

Parada previstas no período = 520 min/período

‒ Para o cálculo de produtividade foi realizada uma proporção de tempo de acordo com o tempo padrão de cada item, Figura 26.

Figura 26 – Informações de tempo de produção por item, período 2

% de uso do tempo: percentual referente ao uso do tempo para confecção de cada item no período de 10 dias.

Minutos utilizados por item: é o valor em minutos referente ao percentual de tempo para a confecção de cada item no período.

Paradas proporcionadas por item: é o valor em minutos referente ao percentual de tempo de paradas por cada item no período.

Ex.: 4,854% de 6864 min = 333,2039 min para a execução deste item no período de 10 dias.

Os resultados obtidos de produtividade, Figura 27:

Figura 27 – Resultado da produtividade da segunda coleta

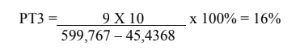

Ex.:

Tempo de produção = tempo padrão x demanda

Os resultados das produtividades por itens, em alguns casos, ainda são baixos, como também o resultado da produtividade geral de 50%, porém já vemos um ganho com a mudança. Com o resultado encontrado é possível verificar que o ganho ainda não é o máximo que se espera, porém deve-se salientar que trata-se de uma primeira mudança, e outras poderão ser implantadas.

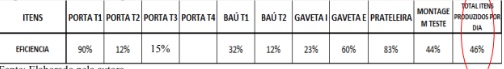

A eficiência foi calculada também com os dados dessa última coleta, nesse caso esse resultado foi expresso em valor percentual, dado a melhor análise dos resultados quando apresentados dessa forma, Figura 28.

Figura 28 – Eficiência período 2

Ex.:

Tempo de produção = tempo padrão x demanda

O valor encontrado de 46% de eficiência ainda é baixo, tendo em vista a capacidade produtiva e a mão-de-obra qualificada, mas observamos nesse caso um ganho de 6%, que levando em consideração a variedade de itens produzidos ao mesmo tempo é um ganho bom, mas que pode ser melhorado.

Com os novos resultados foi possível observar o quanto é importante a medição das tarefas realizadas por intermédio de indicadores, os quais proporcionaram uma visão mais ampla do processo, levando ao desenvolvimento e implantação de melhorias que consequentemente otimizaram a produção dessa fábrica de móveis planejados.

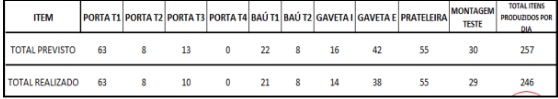

Após os resultados encontrados foi realizado um comparativo no qual é possível observar de maneira clara as melhorias alcançadas, esse comparativo foi exposto em forma de apresentação de resultados.

3.1.6 Apresentação e comparação dos resultados

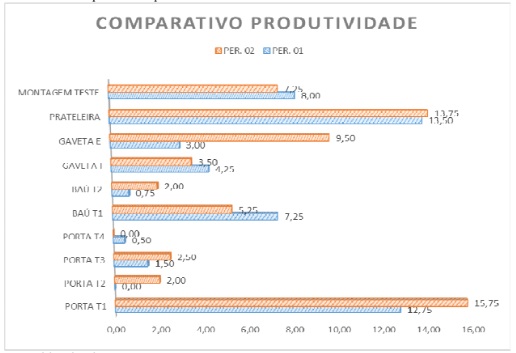

Os resultados foram expressos em forma de gráficos e relatórios, observar Figura 29, como também as Figuras 30 e 31, que tem o intuito de tornar claro, os resultados encontrados.

Primeiramente será colocado a comparação da produtividade entre o primeiro e o segundo período de coletas.

Figura 29 – Comparativo de produtividade

Com esse primeiro resultado podemos observar que em alguns itens a produtividade chega a dobrar de um período para outro, como também vale salientar que em três itens ela ficou um pouco abaixo no segundo período, isso ocorre devido a menor quantidade de peças desses itens no segundo período o que é colocado de maneira mais compatível quando apresentado de forma percentual.

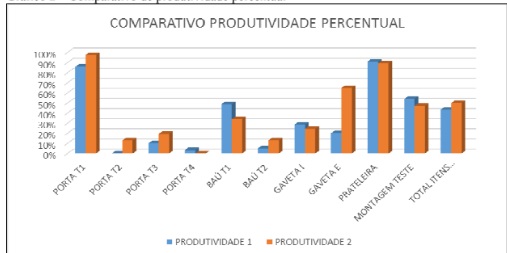

Os dados resultaram em um gráfico, gráfico 1, também comparativo, que apresenta de forma mais visível as diferenças entre os dois períodos.

Gráfico 1 – Comparativo de produtividade

Nesse gráfico pode-se observar a produtividade por itens produzidos e os comparar entre o primeiro e o segundo período de produção analisados.

Já no comparativo percentual de produtividade, Figura 30, pode-se verificar o seguinte fato alguns fatos.

Figura 30 – Comparativo de produtividade em percentual

Houve um crescimento de 7% do primeiro para o segundo período. Ainda não é o maior crescimento almejado, porém é o princípio de outros crescimentos maiores que podem ser alcançados. Para melhor exemplificar observar gráfico 2.

Gráfico 2 – Comparativo de produtividade percentual

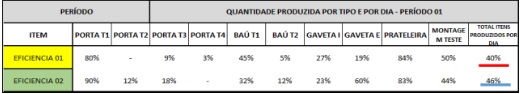

No comparativo das eficiências dos dois períodos foram obtidos valores, apresentados na Figura 31.

Figura 31 – Comparativo de eficiência

Com a eficiência expressa em percentual é possível observar o crescimento da produção no segundo período em relação ao primeiro, que foi de 40% de eficiência para 46%. Para melhor apresentar as melhorias foi elaborado um gráfico, gráfico 3, que apresenta de maneira claro os resultados.

Gráfico 3 – Comparativo de eficiência

Com esse gráfico podemos observar o crescimento na produção do segundo período em relação ao primeiro por item produzido.

A partir dos resultados vê-se a importância dos indicadores e os ganhos alcançados com a melhoria proposta após as análises dos resultados coletados na produção, proporcionando a analise adequada pelo gestor.

4 CONCLUSÃO

Como proposto no início deste trabalho foi realizada a implantação de indicadores em uma fábrica de móveis planejados no Estado do Ceará para acompanhamento e controle do sistema de produção lá existente.

A implantação dos indicadores de acordo com a proposta foi realizada após acompanhamento da produção e desenvolvimento de um PPCP, que foi seguido, como também a utilização de ferramentas como: fluxograma da produção, que permitiu visualizar os pontos de melhoria a serem implantados os indicadores, conforme apresentado no objetivo do trabalho.

A princípio foi realizado um estudo sobre indicadores que possibilitou o aprofundamento na teoria tornando mais fácil a escolha dos melhores indicadores a serem medidos. Em seguida foi feito um levantamento de dados do processo, para desenvolver o melhor método de coleta de dados para proporcionar uma melhor análise dos resultados coletados.

Após a primeira avaliação dos dados coletados foi proposta uma melhoria para o processo produtivo a qual foi implantada e proporcionou resultados positivos na produção, como sua otimização e o consequente aumento da capacidade produtiva.

Com a implantação da melhoria proposta uma segunda coleta de dados foi realizada para avaliar os novos resultados, e compará-los com os primeiros. O mesmo método de coleta utilizado no primeiro foi novamente aplicado no segundo período, para haver uma equiparação nos valores encontrados.

Na comparação dos dois resultados foram elaborados gráficos e planilhas para tornar claro os resultados atingidos, onde foi possível constatar a melhoria sugerida pois a mesma trouxe ganhos para a produção, desde a melhor utilização da mão-de-obra aplicada ao processo, até a otimização das atividades de uma maneira geral, proporcionando também um aumento na capacidade produtiva.

REFERÊNCIAS

ANTIGO. Disponível em: <http://antigo.enap.gov.br/downloads/ec43ea4fUFAM MariadasGraEstudoIndicadores-novo.pdf>. Acesso em: 2 set. 2016.

CERVO, A. L.; BERVIAN, P. A. Metodologia científica. 5. ed. São Paulo: Prentice Hall, 2002.

ENDEAVOR. Disponível em: <https://endeavor.org.br/indicadores-de-desempenho/?esvt=- b&esvq=_cat%3Aendeavor.org.br&esvadt=999999—1&esvcrea=75514462525&esvplace=&esvd=c&esvaid=50078&gclid=COD 6e6ur9ACFYEHkQodlLEMIw>. Acesso em: 2 set. 2016.

FALCONI, V. Gerenciamento da Rotina do Trabalho do Dia a Dia. 9. ed. Nova Lima: Falconi Editora, 2013.

IBGE. 2016. Disponível em: <http://saladeimprensa.ibge.gov.br/?view=noticias&id=1&paginar=0&quantidade=0&busca= 1>. Acesso em: 2 set. 2016.

NEUMANN, C. Gestão de Sistemas de Produção e Operações: Produtividade, Lucratividade e Competitividade. Rio de Janeiro: Elsevir, 2013.

PATRICIAROSSARI.BLOGSPOT. Disponível em: <http://patriciarossari.blogspot.com.br/2012/06/calculo-de-tempo-padrao-de-operacao.html>. Acesso em: 13 out. 2016.

PORTAL EDUCAÇÃO. Disponível em: <https://www.portaleducacao.com.br/pedagogia/artigos/50264/metodologia-cientifica-tipos de-esquisa>. Acesso em: 13 out. 2016.

PT.SCRIBD. Disponível em: <https://pt.scribd.com/document/67680991/Indicadores-de Eficiencia-e-Eficacia>. Acesso em: 13 out. 2016.

SANTOS JUNIOR, JA. Notas de aula disciplina: Engenharia industrial. Fortaleza, 2016.

SEBRAE/RS. 2007. Disponível em: <http://www.bibliotecas.sebrae.com.br/chronus/ARQUIVOS_CHRONUS/bds/bds.nsf/3881A DBD039142CB83257457004C0444/$File/NT00037986.pdf>. Acesso em: 2 set. 2016.

TÉCNICA DE MARCENARIA. Disponível em: <http://tecnicasdemarcenaria.blogspot.com.br/2013/07/qual-e-diferenca-entre-moveis modulados.html>. Acesso em: 13 out. 2016.

TUBINO, D. F. Planejamento e Controle da Produção: Teoria e Prática. 2. ed. São Paulo: Atlas, 2009.