ACOUSTIC ENCLOSURE ANALYSIS OF AIR COMPRESSORS

REGISTRO DOI: 10.5281/zenodo.7405041

Danilo Coelho Belarmino

Gabriel Oliveira Carmazen

Milena de Carvalho Galeza

Orientadora: Prof. Dra. Bruna Niccole Ramirez

RESUMO

O presente Trabalho de Conclusão de Curso apresenta o desenvolvimento de um estudo de caso de compressor de ar da empresa Temperos Zanatta, no qual o objetivo é de compreender a importância do enclausuramento desse equipamento para a saúde auditiva do trabalhador, de acordo com a Norma Regulamentadora NR-15 (1978). Foi desenvolvido o levantamento de dados referente à empresa, análises do compressor que utilizem, o nível de pressão emitido pelo compressor no ambiente laborativo, além de uma pesquisa de artigos científicos para a revisão bibliográfica. Realizamos um projeto em 3D no programa SolidWorks, de um enclausuramento ideal para o compressor da empresa Temperos Zanatta a fim de evitar que o nível de pressão sonora ultrapasse as prerrogativas legais. É apresentado o resultado obtido após a instalação do enclausuramento, o qual teve sucesso em sua aplicação.

Palavras chave: Compressor, Enclausuramento, NR15.

ABSTRACT

This Course Completion Work presents the development of a case study of an air compressor from the company Temperos Zanatta, in which the objective is to understand the importance of enclosing this equipment for the worker’s hearing health, in accordance with the Regulatory Standard NR-15 (1978). Data collection related to the company was carried out, analyzes of the compressor they use, the pressure level emitted by the compressor in the working environment, in addition to a search of scientific articles for the bibliographic review. We carried out a 3D project in the SolidWorks program, of an ideal enclosure for the compressor of the company Temperos Zanatta in order to prevent the sound pressure level from exceeding the legal prerogatives. The result obtained after installing the enclosure is presented, which was successful in its application.

Keywords: Compressor, Enclosure, NR15

1 INTRODUÇÃO

Consistindo na proposta de desenvolvimento de um estudo de caso, o presente Trabalho de Conclusão de Curso, que foi realizado por estudantes do curso de Engenharia Mecânica da Universidade São Judas Tadeu (USJT), desenvolveu-se com o propósito de colocar em prática os conhecimentos teóricos adquiridos durante os cinco anos de graduação. Para isso, foi selecionada a temática de segurança do trabalho da empresa Temperos Zanatta, com foco em realizar uma avaliação dos seus compressores de ar.

A Temperos Zanatta é uma empresa especializada em processamento de alho, onde parte de sua operação envolve descascar o alho com descascadores e, nesta etapa, são necessárias a utilização de pistola de compressores de ar. Essa empresa foi escolhida, pois esses compressores utilizados possuem um ruído excessivo acima do limite permitido pela Norma Regulamentadora NR-15. Os esforços empreendidos no desenvolvimento deste estudo de caso têm por finalidade reforçar que o enclausuramento desses compressores de ar beneficiará a saúde auditiva dos funcionários.

A estrutura deste trabalho foi elaborada da seguinte maneira: inicialmente, será apresentada justificativa e os objetivos. No primeiro capítulo intitulado como “Formatação geral” será explicado o que é o ruído, quais seus efeitos no corpo humano, quais são as legislações e as regulamentações no ambiente de trabalho, como neutralizá-lo, qual é a importância do enclausuramento, o que é o ar comprimido, como é a sua produção, como é a sua utilização, qual é o processo de um compressor de ar, o que é lã de vidro e quais suas vantagens e desvantagens.

No segundo capítulo, intitulado como “Revisão Bibliográfica” é possível visualizar temas que foram discutidos ao longo do trabalho, mas que são importantes para realizar observações já feitas anteriormente. No terceiro capítulo, intitulado como “Materiais e métodos”, será aprofundado maiores informações sobre os dados obtidos no estudo de caso da empresa Temperos Zanatta, juntamente com o projeto 3D do enclausuramento do compressor. No quarto capítulo será apresentado os resultados e discussões e, por fim, no quinto capítulo, as considerações finais.

1.1 Justificativas

Segundo o Ministério da Saúde “Saúde do Trabalhador Protocolos de Complexidade Diferenciada, DF 2006, p.15”, cerca de 25% da população trabalhadora exposta é portadora da PAIR – Perda Auditiva Induzida por Ruído. Com isto, reforça a necessidade de possuir no mercado engenheiros mecânicos preocupados com a emissão sonora dos seus projetos de máquinas e equipamentos industriais.

No curso de Engenharia Mecânica e, principalmente, nas atividades de operação da profissão, em que o engenheiro é o responsável pelo projeto das máquinas e equipamentos, deve-se atentar às questões em que envolvem as pessoas que irão manusear a referida máquina e equipamento projetados.

Apesar da resolução do problema de uma máquina ser da empresa proprietária, cabe ao engenheiro mecânico responsável cumprir com as Normas Regulamentadoras e atentarse às legislações trabalhistas, uma vez que projetou uma máquina como instrumento industrial. É dever da profissão “adequar sua expressão técnica às necessidades do cliente e às normas vigentes aplicáveis” (Código de ética Profissional, 4 – Dos Deveres, Art. 9, III, g.).

Com isto, projetar um equipamento que notoriamente pode prejudicar a integridade física e a saúde dos operadores próximos à área de operação, descumpre com o código de ética da profissão. Além de que, este feito não prejudica somente aos trabalhadores e operadores, mas também ao cliente final (proprietário da máquina) e ao meio ambiente.

Desta forma, medidas de engenharia são importantes para diminuir incidências nocivas no ambiente de trabalho, já que é possível atenuar o nível de pressão sonora ao qual os trabalhadores estão submetidos. Uma dessas medidas é o enclausuramento acústico da máquina, que consiste em confinar o equipamento gerador de ruído excessivo.

1.2 Objetivo

O enclausuramento acústico de uma máquina emissora de ruído excessivo em um ambiente fabril é a medida de ordem geral mais recomendada pelos profissionais da área da saúde e segurança do trabalho, com a finalidade de neutralizar a concentração do agente nocivo ruído. Assim, este trabalho está disposto a mensurar o ruído produzido por um compressor de ar localizado na empresa Temperos Zanatta e, consequentemente, um projeto de enclausuramento, com o objetivo principal: a prevenção da saúde e integridade físicas dos trabalhadores.

Desta maneira, o trabalho trará informações sobre a medição de pressão sonora, bem como o projeto de enclausuramento acústico, com a finalidade de eliminar ou neutralizar a concentração de ruído presente no ambiente de trabalho. Sendo assim, será exposta a medição do nível de pressão sonora antes e depois do enclausuramento, verificando o quanto o ruído sonoro foi atenuado.

1.3 Formatação Geral

1.3.1 Ruído

O ruído é o agente físico de maior incidência dentro de doenças no ambiente de trabalho, pois está presente na grande maioria desses ambientes e é considerado um dos maiores vilões que ataca o trabalhador, causando perdas irreversíveis ao aparelho auditivo humano.

O som é caracterizado como qualquer perturbação vibratória em meio elástico que produz uma sensação auditiva. O ruído é um agente físico formado por vibrações de ar propagado no espaço e essas vibrações são denominadas ondas, e o movimento dessas ondas é originado pela expansão e compressão do ar.

No modo técnico, o ruído é qualquer som indesejável e é uma forma de vibração que se conduz por meio de matérias líquidas, gasosas e sólidas.

1.3.2 Efeitos do ruído no corpo humano

O ruído é uma forma de energia que, no modo geral, manifesta efeitos geralmente desprezíveis em relação às consequências que pode provocar nos seres vivos e mais ainda no homem.

Apesar do ruído ser uma fonte de energia que transmite ondas sonoras ao ouvido humano, existe uma capacidade gigantesca de malefícios psicológicos, fisiológicos e físicos. A perda auditiva é um mal que afeta a humanidade há séculos.

Ademais, este mal está presente em todos os grupos sociais e causado por diversos fatores, por conseguinte, hoje, podemos empregar a maior responsabilidade de perda auditiva a instrumentos presentes no mercado. Em praticamente todos os países que priorizam a saúde e a integridade física do trabalhador, a perda auditiva faz parte do conjunto de normas e leis sobre acidente e doença do trabalho.

O agente físico ruído está atrelado à indústria em geral. Segundo (VENDRAME, 2017), nos anos 50 foi feito um estudo de que o ruído estava acima dos 90 decibéis em 75% das indústrias, com isto, a prolongada exposição a intensidade alta de concentração do agente ruído pode lesionar os órgãos sensoriais do ouvido interno, reproduzindo de maneira permanente e até mesmo irreparável a sensibilidade auditiva.

Entretanto, a perda auditiva não é a única patologia associada a exposição excessiva do ruído, pois os níveis altos de concentração deste agente podem ocasionar efeitos sobre o sistema nervoso, como a hipertensão, perda de memória, irritabilidade, stress.

Além de, efeitos psicológicos, como a alteração do sono, concentração mental e o descanso, podem contribuir com alterações emocionais como ansiedade, desconforto, nervosismo, etc. Ainda segundo Vendrame (2017 p. 108), acima dos 120 dB, o som pode desencadear efeitos físicos sobre as pessoas, causando um grande número de sensações orgânicas desagradáveis como vibrações dentro da cabeça, dor agudo no ouvido, perda de equilíbrio e náuseas. Além disso, até mesmo a visão pode ser afetada pelo som muito intenso, devido à vibração.

Quando o ruído atinge próximo a casa dos 140 dB, pode ocorrer inclusive a ruptura do tímpano, e em medições mais elevadas, como cita o (Vendrame, 2017, p. 108), a explosão de uma partida de foguete espacial pode chegar a 175 dB, o que danifica o mecanismo do ouvido interno, causando convulsões e até óbito imediato.

Inclusive, de acordo com Andrade, Pinto e Oliveira (2002 p. 150), existem experiências feitas em animais que demonstraram que sons muito intensos podem provocar queimaduras superficiais da absorção da energia sonora, transformada em energia térmica na pele e nos pelos.

1.3.3 O ruído no ambiente de trabalho – Avaliação

O audiodosímetro é um aparelho utilizado para aferir a intensidade e concentração do ruído no ambiente, sua unidade de medida é decibéis (dB) e pode ser utilizado a medição em diversas frequências.

Os níveis de ruído contínuo e intermitente, conforme o item 1 do anexo 1 da NR15, serão medidos por instrumentos de nível de pressão sonora, operando no circuito de compensação “A”, entendendo-se como ruído contínuo ou intermitente como aquele que não seja de impacto.

Ao que se refere à medição no circuito de compensação “A”, deve-se esclarecer que o ouvido humano possui sensibilidade diferente para diversas frequências, assim, com a tentativa de aproximar a impressão do aparelho com o ouvido humano, foram desenvolvidas e parametrizadas internacionalmente as curvas de compensação “A, B, C e D” (SALIBA; CORRÊA, 2019, p. 43).

Com resultados nos estudos das respostas do ouvido ao som nas diversas frequências, as pesquisas mostraram que a curva de compensação “A” é a que mais se aproxima da resposta do ouvido humano. Por essa razão, ela foi adotada, pela maioria das normas para a medição da exposição do ruído contínuo ou intermitente.

1.3.4 As legislações e regulamentos do ruído no ambiente de trabalho

As legislações trabalhistas são regras que regulamentam a relação contratual entre a empresa e o funcionário, estabelecendo direitos e deveres para ambas as partes, a fim de garantir um bom funcionamento no mercado de trabalho. Criada no ano de 1943 por juristas e sancionada pelo presidente Getúlio Vargas durante o período do Estado Novo, a Consolidação das Leis do Trabalho (CLT) implantou, definitivamente, os direitos trabalhistas na legislação brasileira. Em uma das recomendações que estão nas disposições complementares do capítulo V da Segurança e da Medicina do Trabalho, observa-se que há uma preocupação com níveis de ruídos nos ambientes de trabalho, estabelecendo um limite de decibéis toleráveis de acordo com determinadas horas de trabalho na tabela abaixo:

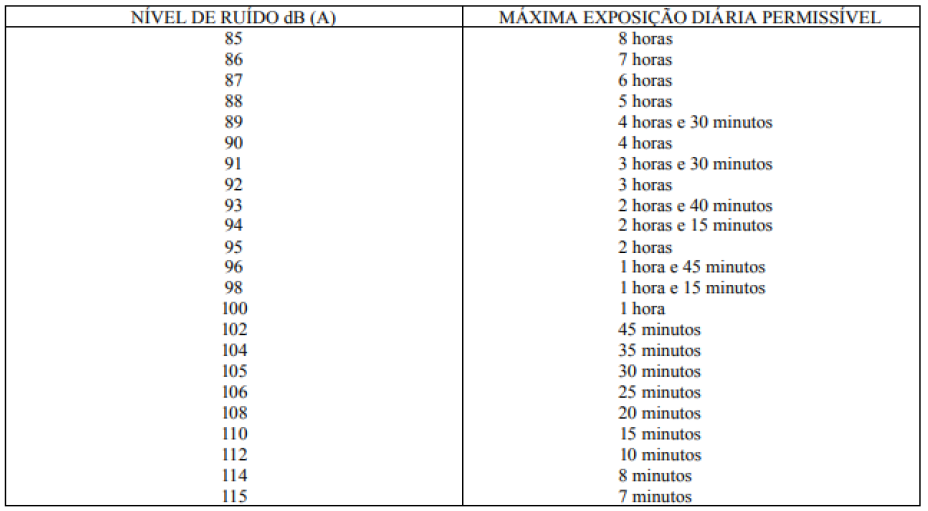

Tabela 1: Limite de ruído permitidos

Fonte: Anexo 1 da NR15 (1978)

Com isso, é possível evidenciar que o tempo de exposição aos níveis de ruídos não devem exceder os limites de tolerância demarcados na tabela acima, não sendo permitido os ruídos acima de 115 decibéis (dB) sem a devida proteção necessária, pois caso isso ocorra, pode trazer grandes danos à saúde dos indivíduos. Os compressores, se não estiverem enclausurados, fazem barulhos que prejudicam a audição depois de determinado tempo. O compressor a pistão, por exemplo, emite um ruído de 95 (dB) aproximadamente, sendo permitida a exposição apenas no período de duas horas, o que foge da realidade do nosso país, pois a maioria das pessoas, se estiverem no ambiente de trabalho, devem cumprir uma carga horária de pelo menos 8 horas por dia, conforme descrito no artigo 58º da CLT: ”A duração normal do trabalho, para os empregados em qualquer atividade privada, não excederá de 8 (oito) horas diárias, desde que não seja fixado expressamente outro limite”.

Como consequência à exposição continuada a um ruído superior do que é permitido, o trabalhador pode apresentar a Perda Auditiva Induzida por Ruído (PAIR), que é a perda auditiva neurossensorial, normalmente bilateral, irreversível e progressiva com a quantidade de tempo exposta ao ruído. Seus sintomas são de acordo com o Brasil (2006, p. 22 – 23):

a) Auditivos: • Perda auditiva. • Zumbidos. • Dificuldades no entendimento de fala. • Outros sintomas auditivos menos frequentes: algiacusia, sensação de audição “abafada”, dificuldade na localização da fonte sonora.

b) Não-auditivos: • Transtornos da comunicação. • Alterações do sono. • Transtornos neurológicos. • Transtornos vestibulares. • Transtornos digestivos. • Transtornos comportamentais.

c) Outros efeitos do ruído: • Transtornos cardiovasculares • Transtornos hormonais

Além disso, neste mesmo protocolo, são relatados que não existe tratamento para a PAIR, somente reabilitação que são feitas por meio de terapias individuais e em grupo com fonoaudiólogo. Sua prevenção se baseia em, primeiramente, melhorar o ambiente de trabalho, identificando quais são os locais que mais apresentam riscos auditivos e, posterior a isso, estabelecer medidas que combatam os ruídos. Nesse sentido, alguns fatores como gerenciamento audiométrico, treinamentos, proteção auditiva e auditoria podem ser eficazes para redução deste problema. No caso do tema deste trabalho, o enclausuramento dos compressores é uma alternativa válida, tendo em vista que desta maneira os ruídos diminuem consideravelmente.

1.3.5 Eliminação e/ou neutralização do ruído

Existem três maneiras de eliminar ou neutralizar o ruído no ambiente, seguindo a ordem de prioridade: na fonte, na trajetória (medidas no ambiente) e no homem. Desta maneira, a prioridade é a eliminação e neutralização do ruído na fonte e no trajeto, sendo a última medida (e menos eficaz), a proteção do trabalhador (protetor auricular).

Ao estudarmos o ruído, devemos sempre levar em consideração que o som se propaga pelo ar e nos sólidos em forma de vibração. Logo, a grande maioria das ondas sonoras são propagadas simultaneamente ruídos aéreos e ruídos transmitidos por vibrações dos sólidos.

Para controlar ou diminuir o nível de ruído em máquinas e equipamentos, e em especial o compressor de ar, devemos nos atentar a alguns procedimentos: equipar com silenciadores a saída de ar, a entrada do compressor de ar e o condutor do sistema de ventilação, bem como realizar a blindagem de partes ruidosas da máquina.

Por se tratar de uma medida de proteção na propagação do som (trajetória), devemos construir blindagens de barreiras. A blindagem pode ser opção natural quando a redução na fonte for inviável e para essa execução, pode-se utilizar chapa metálica na com revestimento interno em lã de vidro, lã de polietileno e borracha, devendo se atentar a portas de visitas para a manutenção preventiva.

1.3.6 Necessidade do enclausuramento e riscos de um compressor a ar

O enclausuramento de uma máquina é extremamente importante por questões de segurança em uma indústria, evitando acidentes de trabalho e compondo barreiras que impeçam os trabalhadores a circularem próximos ao equipamento. Ao enclausurar o equipamento, o nível de ruído também diminui, fazendo com que os barulhos internos não agravem e se tornem prejudiciais às pessoas. A poluição sonora em um ambiente industrial é um item prioritário, devendo ser levado muito a sério. Os profissionais que exercem sua atividade nesses ambientes podem sofrer de perda auditiva decorrente do alto nível de ruído (SIEMBRA, 2021). Ademais, os trabalhadores expostos a um alto nível de ruído precisam obter os devidos equipamentos de segurança, sem eles, existe a chance de ocasionar graves danos à audição que podem se tornar permanentes (PRESSURE, 2022).

Quando um compressor de ar se encontra sem isolamentos e proteções, o risco de graves acidentes é exponencialmente maior, pois como em todo equipamento, exige cuidado ao manusear ou até mesmo a questão da proximidade. Por essa causa, é necessário realizar manutenções preventivas com certa frequência a fim de evitar problemas. As medidas possíveis para evitar as falhas, segundo manual de segurança (ISATUR, 2010) são:

a) o equipamento deve ser utilizado apenas por pessoas qualificadas;

b) certificar-se de que as revisões periódicas obrigatórias foram realizadas;

c) verificar se o equipamento dispõe de dispositivos limitadores de pressão e de válvulas de segurança;

d) verificar a existência de ligação de aterramento das massas metálicas, associada a interruptores diferenciais no circuito de fornecimento;

e) verificar a existência de dispositivo de controle e regulação da temperatura do ar na saída da câmara de combustão.

f) verificar a existência de dispositivo de controle e regulação da temperatura do óleo de arrefecimento.

g) o equipamento deve ser desligado no caso de paragem da bomba de óleo;

h) sinalizar adequadamente a localização do equipamento e garantir a iluminação adequada;

i) verificar a inacessibilidade das partes sob tensão. Os riscos maiores, seguindo o manual de segurança, são:

j) explosão por falta de resistência do material ou excesso de pressão no cilindro de armazenamento do ar;

k) explosões por auto inflamação do óleo de lubrificação na compressão ou por descarga eletrostática;

l) incêndios por curtos-circuitos elétricos, por temperatura excessiva do ar comprimido ou por temperatura excessiva do óleo de arrefecimento;

m) pancadas contra objetos por presença de obstáculos ou por iluminação inadequada;

n) entalamento ou esmagamento pelos órgãos móveis;

o) contatos elétricos;

p) ruído ambiental e/ou vibrações.

1.3.7 Ar comprimido

Ar comprimido é a mistura de gases atmosféricos pressurizados, que possuem uma pressão superior à pressão atmosférica. De acordo com (ELETROBRÁS, 2009), a necessidade de se utilizar o ar comprimido é muito antiga, desde o velho testamento são encontradas evidências de seu uso para tarefas da época, com isso, houve o surgimento dos foles manuais que eram utilizados nas fundições de ferro, estanho, chumbo e prata para manter as chamas acesas e aumentar a potência do fogo. Com o avanço da tecnologia, esses foles ganharam pedais para se obter maior precisão na usinagem de tubos em ferros fundidos e, somente a partir do século XIX, o ar comprimido passou a ser considerado de grande importância na indústria, pela necessidade de automatizar e racionalizar os processos de trabalho, se tornando a fonte de energia mais consumida na indústria da transformação depois da energia elétrica.

1.3.8 Produção e preparação do ar comprimido

A compressão do ar ambiente resulta em uma fonte de energia conhecida como ar comprimido. Consequentemente, o ar é puro, incolor e sem cheiro, e sua composição resulta de uma mistura de oxigênio (21%), nitrogênio (78%) e alguns gases raros (1%) (METALPLAN, 2010).

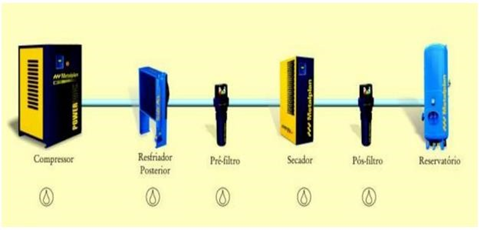

De acordo com Jesus (2012), para o ar comprimido chegar a ser utilizado, ele passa por diversas etapas. Estas etapas são imprescindíveis para o correto funcionamento dos equipamentos pneumáticos e o aumento da durabilidade dos componentes, a mesma está relacionada com a produção e o tratamento do ar a ser distribuído. A figura mostra um 1 sistema típico de ar comprimido. O sistema citado na imagem contém os equipamentos necessários para se ter um ar comprimido de qualidade.

Assim, o ar comprimido é produzido na unidade de geração e distribuído na fábrica. Depois da compressão, o ar passa por um tratamento envolvendo a remoção de impurezas e umidade com a intenção de atender as exigências de qualidade que o sistema a que ele se destina (SILVA, 2002).

Figura 1: Produção, distribuição e tratamento do ar comprimido

Fonte: Silva (2022)

Conforme explicado na figura 1, o ar aspirado pelo compressor passa por um filtro que tem a função de reter as impurezas existentes no ar com a função de proteger o compressor. Após a filtragem, o ar é comprimido pelo compressor. Logo depois, a temperatura do ar se eleva, sendo necessário o processo de resfriamento do ar com auxílio de um resfriador. O próximo passo é o processo de secagem que tem o propósito de retirar a umidade existente no ar. Logo depois o ar é armazenado no reservatório, com o intuito de garantir um estoque de ar, assegurando uma pressão constante na linha durante as flutuações, evitando o funcionamento ininterrupto do compressor. A última etapa consiste na distribuição do ar comprimido pela rede, onde ele será ajustado com a necessidade de cada equipamento (JESUS, 2012).

1.3.9 Utilização do ar comprimido

Como o ar comprimido progressivamente ganhou espaço na indústria, Rollins (2004) pontua as diversas possibilidades de se usá-lo em uma fábrica de médio porte, evidenciando que sua função não se limitava apenas a fundir ferro, mas também em outras aplicações diferentes, onde ele se fez extremamente importante nos setores, como:

a) montagem fabril: o ar comprimido era utilizado em ferramentas pneumáticas como martelo pneumático, e rompedores de concretos;

b) linha de montagem, ele é amplamente usado em parafusadeiras e apertadeiras pneumáticas por conta da fadiga humana;

c) motores pneumáticos: por conta da velocidade de partida e parada;

d) automatização e estações automáticas de montagem como por exemplo acionamentos e transportes de materiais, e nas limpezas de máquinas e de uniformes dos operários.

Como citado acima, o termo pneumática se refere à matéria dos movimentos e fenômeno dos gases, a palavra pneuma, que significa fôlego e vento, segundo os antigos gregos, se caracteriza como uma outra denominação de ar comprimido. A pneumática conseguiu se expandir em um curto período de tempo, pois não surgiu nenhum outro elemento que fosse capaz de solucionar os diversos problemas de automação. Por isso será citado agora algumas vantagens e desvantagens que o ar comprimido pode proporcionar.

1.3.10 Processos de um compressor a ar

Jesus (2012) afirma que o compressor se define como uma máquina de fluxo, onde a energia elétrica ou mecânica é transformada em energia de pressão (ar comprimido), por meio da compressão do ar ambiente.

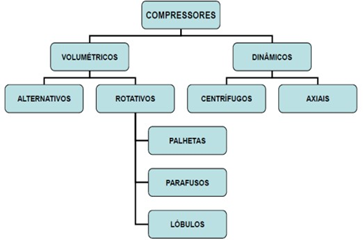

O compressor possui a função de aumentar a energia dos gases ocasionada pelo aumento da pressão. O compressor pega ar atmosférico e o comprime, elevando sua pressão até um valor exigido nos trabalhos realizados pelo ar comprimido (CORADI, 2011). A figura 2 apresenta a classificação dos compressores

Figura 2: Classificação dos compressores

Fonte: Adaptado de Parker Training (2006)

Um compressor a ar é um equipamento que converte energia elétrica em energia mecânica e energia mecânica em pneumática. Ou seja, quando o conjunto é energizado, produz energia elétrica que transfere essa energia ao motor ou motores que estejam acoplados no equipamento. Quando o motor é acionado, é gerado energia mecânica que, por sua vez, é transmitida ao compressor através das polias, absorvendo o ar da atmosfera para o cilindro de armazenamento de ar. Sendo assim, o ar que está armazenado em alta pressão pode ser transferido a algum equipamento ou ferramenta específica. Pode ser utilizado em: pinturas; calibragem de peças e equipamentos; ferramentas de furação e aparafusamento; odontologia; entre outros.

1.3.11 Lã de vidro

Lã de vidro é um processo de isolamento acústico onde absorve boa parte do ruído interno por conta da porosidade da lã. Quando o ruído de determinado equipamento entra em contato com a lã, é rapidamente absorvido (FERNANDES, 2017).

Dessa maneira, o processo de fabricação da lã de vidro é obtido em alto forno de resinas sintéticas juntados com sílica e sódio (CATAI; PENTEADO; DALBELLO, 2006). Seguindo o mesmo autor, na obtenção da lã de vidro, estas são separadas por tipos de mantas: manta ensacada com polietileno, aluminizada, revestida com feltro para construções metálicas e do tipo fibro-cerâmica, para tubulações e equipamentos com temperaturas elevadas.

Segundo (LIMA; ZENERATO, 2016), para obter sucesso ao empregar lã de vidro para absorver determinado ruído, deve se considerar vários fatores, dentre eles: o tamanho dos poros do material; porcentagem de abertura dos poros comparados com a área total; densidade do material absorvente; espessura do material absorvente; e profundidade do espaço atrás do material absorvente.

2 REVISÃO BIBLIOGRÁFICA

Ao que se refere às propriedades do ruído e seu efeito no corpo humano, (VENDRAME, 2017), o autor contribuiu com seus estudos ao explicitar o entendimento das nocividades deste agente no ambiente de trabalho e, principalmente, na saúde do trabalhador exposto.

Ao falar de ar comprimido, Karmouche (2009) explica que é uma de energia armazenada, utilizada para operar equipamentos pneumáticos. O ar comprimido é empregado em processos de fabricação industriais, exercendo funções de acionamento mecânico, transporte de materiais e propulsão de ferramentas pneumáticas.

Quando se trata de enclausuramento acústico, utilizando lã de vidro como processo de isolamento, Fernandes (2017) usa seus estudos para abordar o tema de eficiência acústica com lã de vidro e lã de rocha em sistemas drywall, estudando técnicas de aprimoramento ao tratar de assuntos de absorção de ruídos em construções civis e entendendo que o método utilizando lã de vidro é extremamente interessante nesse tipo de conceito.

Modelo acadêmico com o tema semelhante, Kuyava (2020) analisa o enclausuramento acústico local de uma trituradora industrial como monografia, realizando estudos que geram absorção acústica através do enclausuramento, diante da instalação de uma capota antirruído na motriz central do triturador. Assim, este compara os níveis de ruído sem e com enclausuramento, utilizando o sistema de enclausuramento mencionado, a lã de vidro, tratando de assuntos específicos referentes ao isolamento. Nos resultados encontrados pelo autor, os níveis de ruídos obtidos após o enclausuramento tiveram uma redução de 22,9%.

3 MATERIAIS E MÉTODOS

3.1 Descrição do objeto de estudo

Enclausuramento de um compressor a ar comprimido emissor de ruído excessivo, com a finalidade de eliminar o agente nocivo do ambiente de trabalho de uma indústria de alho.

3.2 Descrição da avaliação de ruído

A medição do nível de pressão sonora foi realizada através do audiodosímetro modelo SmartdB e o calibrador acústico modelo SmartCal, ambos da marca Chrompack. Os aparelhos são devidamente calibrados em laboratório credenciado pela RBC – Rede Brasileira de Calibração.

Figura 3: Audiodosímetro SmartdB e calibrador acústico SmartCal

Fonte: Dos autores (2022)

A medição foi realizada após a ajustar o aparelho a 94.0 dB@1kHz, o aparelho de medição de pressão sonora foi posicionado próximo ao ouvido do trabalhador, e teve aproximadamente 6 horas de duração.

O ruído avaliado é classificado como contínuo, devido a pouca variação (até 5 dB) do período observado. Conforme os parâmetros de avaliação da NR-15 (1978), o audiodosímetro foi configurado para operação em circuito de compensação A e resposta lenta (SLOW).

3.3 Empresa avaliada

A empresa Temperos Zanatta está sediada no Embu das Artes em São Paulo, presente no mercado desde 2010. É uma empresa especializada em processamento de alhos e sua operação consiste em importar alho com casca a granel, descascar, debulhar, embalar e distribuir. Ela está presente em um galpão industrial de 156m², o qual possui três máquinas descascadoras de alho a ar e o processo de descascamento deste produto é feito através de uma pistola de ar comprimido. Para alimentar essas máquinas, a empresa conta com dois compressores.

3.4 Medidas de controle do ruído

As medidas de controle do ruído se enquadram em três grupos distintos: intervenção na fonte emissora, intervenção na propagação e intervenção no receptor (operador/trabalhador).

A intervenção na fonte geradora é a medida de controle principal a ser observada e verificada a possibilidade de implantação, pode ser desde a substituição por máquinas menos ruidosas ao aumento da distância entre a fonte emissora e o receptor.

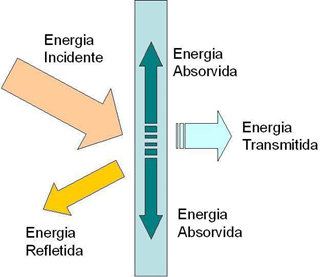

Equipar a máquina com abafadores sonoros diretamente no componente mais ruidoso é a medida de controle mais eficaz para a segurança do trabalho, segundo Vendrame (2017). Quando o som (propagado pelo ar) encontra com uma parede, somente uma parte desta energia ultrapassa o obstáculo e grande parte desse fator é refletida seguindo um ângulo de reflexão igual ao ângulo de incidência (Figura 4 – Comportamento do som).

Figura 4: Comportamento do som

Fonte: Vieira (s.d.)

3.5 O projeto de enclausuramento do compressor a ar

Observando que o valor do ruído exposto pelo manual de operações é próximo dos limites pré estabelecidos pela norma, foi de interesse da empresa realizar um projeto de enclausuramento do compressor como medida de prevenção. Esse interesse também decorreu por conta da ocorrência de constantes problemas gerados pelo ruído com os funcionários.

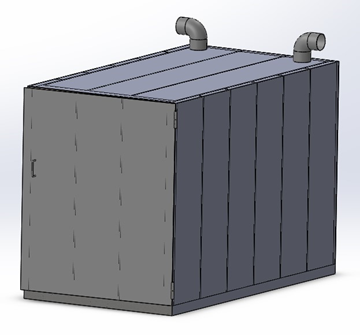

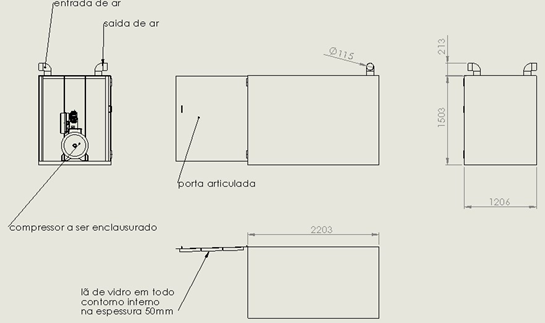

O enclausuramento, então, se trata de uma cabine acústica antirruído de cinco faces, sendo uma delas uma porta articulada, e a geometria foi estabelecida conforme o espaço fornecido pela empresa (1500mm X 2200mm x 1450mm). O projeto consiste em uma cabine metálica com chapas de 3mm e todas as paredes desta cabine são revestidas com lã de vidro de espessura 50mm, enclausurando-a acusticamente. Ademais, os materiais e espessuras são definidos para que tenham atenuação adequada. A figura 5 apresenta a modelagem em CAD 3D da cabine acústica.

Figura 5: Modelagem em CAD 3D da cabine antirruído

Fonte: Dos autores (2022)

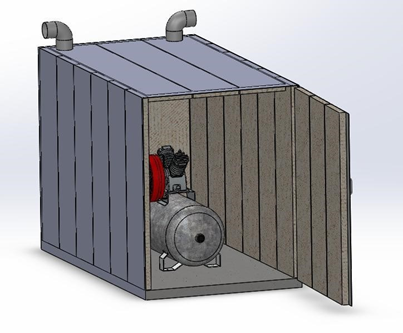

A geometria da cabine antirruído é modelada em CAD 3D e é apresentada através da figura 6. Na figura também é mostrado o compressor a ser enclausurado, tudo nas dimensões reais do projeto desenvolvido junto com a empresa.

Figura 6: Modelagem em CAD 3D da cabine antirruído com o compressor a ser enclausurado

Fonte: Dos autores (2022)

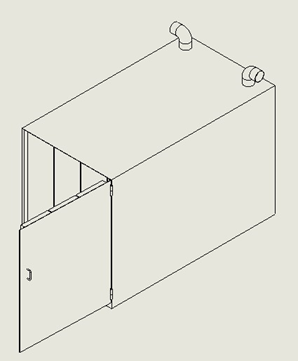

A cabine possui uma altura total de 1716 mm mm de 1206 mm e 2203 mm de profundidade, com uma porta articulada na frente. Todas as medidas e parâmetros utilizados para a sua adequação na empresa.

A figura 7 mostra a cabine antirruído instalada junto com o compressor, omitindo detalhes da máquina para facilitar a visualização do enclausuramento.

Figura 7: Vista em perspectiva da cabine antirruído

Fonte: Dos autores (2022)

A figura 8 mostra as vistas para melhor entendimento do projeto, sendo eles vista frontal, lateral esquerda, lateral direita e vista inferior.

Figura 8: Vista frontal, lateral esquerda, lateral direita, vista inferior com dimensões em milímetros e anotações para melhor entendimento

Fonte: Dos autores (2022)

3.6 Cálculo de atenuação do nível de pressão sonora

O método de atuação simplificado é realizado com base na Norma ANSI 12.6 – 1997 – Método do Ouvido Real, que consiste num fator de atenuação global. O cálculo da atenuação é a Eq. (1):

NPSC = NPS em dB (A) – NRRsf (1)

Em que: NRRsf é o Nível de Redução de Ruído Subject fit (colocação pelo ouvinte) e NPS é Nível de Pressão Sonora.

O NRRsf é resultado da aplicação da fórmula Eq (2) :

NRR = 4,9 – 10 log T (2)

Sendo que:

T = antilog (0,1.Q1) + antilog (0,1.Q2) + antilog (0,1.Q3) + antilog (0,1.Q4) + antilog (0,1.Q5) + antilog (0,1.Q6) + antilog (0,1.Q7) E onde:

Q1 = média de atenuação em 125 Hz + fator de ponderação para dB(A) (16,1) – 2 vezes o desvio padrão.

Q2 = média de atenuação em 250 Hz + fator de ponderação para dB(A) (8,6) – 2 vezes o desvio padrão.

Q3 = média de atenuação em 500 Hz + fator de ponderação para dB(A) (3,2) – 2 vezes o desvio padrão.

Q4 = média de atenuação em 1.000 Hz + fator de ponderação para dB(A) (0) – 2 vezes o desvio padrão.

Q5 = média de atenuação em 2.000 Hz + fator de ponderação para dB(A) (-1,2) – 2 vezes o desvio padrão.

Q6 = média de atenuação em (3.000 + 4.000) Hz + fator de ponderação para dB(A) (-1,0) – 2 vezes o desvio padrão.

Q7 = média de atenuação em (6.000 + 8.000) Hz + fator de ponderação para dB(A) (1,1) – 2 vezes o desvio padrão.

4 RESULTADOS E DISCUSSÕES

4.1 Nível de pressão sonora obtido

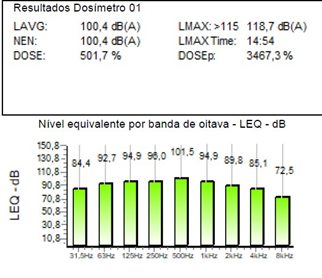

A Figura 9 apresenta o resultado do dosímetro, bem como o Nível equivalente por banda de oitava LEQ – dB da medição realizada com 6 horas de duração, resultando em 80% da carga horária total dos trabalhadores da empresa Temperos Zanatta.

Figura 9: Resultado Dosímetro 01 – Nível equivalente por banda de oitava – LEQ – dB

Fonte: Dos autores (2022)

Lavg – Average Level – é a média do nível de pressão sonora num período de medição baseada num incremento de dose de 4, 5 ou 6 dB. Leq – Equivalente Continuous Sound Level -, sendo a média do nível de pressão sonora num período de medição baseada num incremento de dose de 3 dB. LMAX é o valor máximo permissível de ruído no ambiente.

A Norma Regulamentadora NR-15 (1978), anexo nº 1, determina que a exposição média ao ruído de um trabalhador que tenha carga horária de trabalho de oito horas diária é de 85 dB(A). A avaliação da exposição média se dá através do cálculo dos ruídos apresentados no ambiente de trabalho proporcionalmente ao tempo de exposição àquele ruído.

Por outro lado, para proteger o colaborador de possíveis picos de barulhos que podem afetar sua saúde, a NR-15 (1978) também estabelece um limite para ruído pontual, que no caso é no valor de 115 dB(A). Ou seja, um funcionário não pode ser submetido a ruídos que ultrapassem a média de 85 dB(A) diários ou a um ruído que ultrapasse os 115 dB(A), mesmo que de forma pontual, isto é, em poucos segundos.

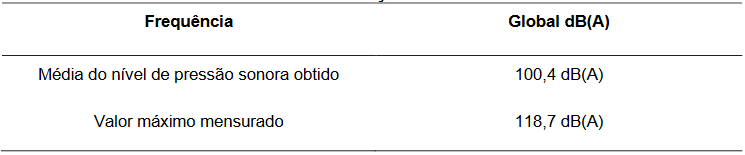

É possível observar que a média de pressão sonora obtida na avaliação foi de 100,4 dB(A), ficando acima em 15,4 dB do limite de tolerância estabelecido pela NR-15 (1978). O valor máximo obtido na avaliação foi de 118,7 dB(A), ficando 3,7 dB acima do valor máximo permissível pela legislação, que é 115 dB (A).

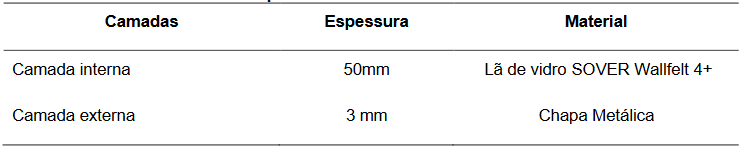

4.2 Cabine antirruído

A cabine antirruído é construída por material absorvente em sua camada interna, e revestida por uma superfície plana. Os materiais escolhidos para a utilização desse projeto são apresentados na tabela 2.

Tabela 2: Espessura e materiais da caixa abafadora

Fonte: Dos autores (2022)

O material da camada interna da caixa abafadora foi selecionado devido ao seu baixo custo e alta qualidade no quesito atenuação de ruído em enclausuramento de máquinas. A camada externa da casa abafadora é composta por uma parede simples e a escolha do material se deu devido a suas propriedades se adaptarem ao ambiente fabril.

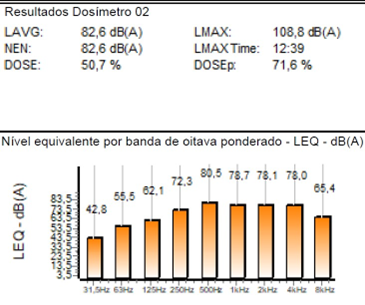

Com base no material disponibilizado pela Universidade de São Paulo (USP), “Tabela de Coeficientes de Absorção Sonora dos Materiais”, a tabela 3 representa o coeficiente de absorção da lã de vidro de 50 mm, 16 kg/m³.

Tabela 3: Coeficiente de absorção da lã de vidro de 50mm, 24 kg/m²

Fonte: Dos autores (2022)

Com base nessas informações, é calculado o nível de atuação sonoro absorvido pela cabine antirruído. De acordo com as especificações técnicas do fabricante da lã de vidro, este é de 21 dB. (ISOVER, 2022).

4.3 Nível de pressão sonora atenuado

Após a instalação da cabine antirruído, ocorreu uma nova medição de nível de pressão sonora no ambiente laboral. A nova avaliação foi realizada com os mesmos parâmetros da primeira. Assim, o audiodosímetro foi devidamente ajustado pelo calibrador em 94.0 dB@1kHz, configurado para operação em circuito de compensação A e resposta lenta (SLOW), colocado próximo ao ouvido do trabalhador.

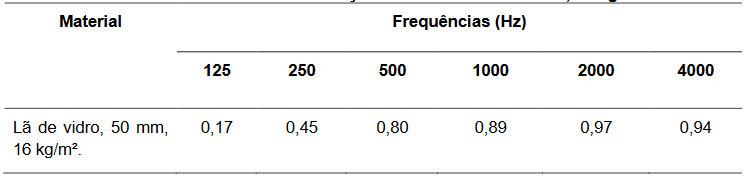

A figura 10 apresenta o resultado da dosimetria realizada após a instalação da cabine antirruído no compressor de ar, com o Nível equivalente por banda de oitava LEQ – dB da medição também realizada com 6 horas de duração, resultando em 80% da carga horária total dos trabalhadores da empresa Temperos Zanatta.

Figura 10: Resultado do dosímetro 2 após a instalação da cabine antirruído

Fonte: Dos autores (2022)

4.4 Cálculo da atenuação obtida

Através do valores de isolação acústica e a potência sonora, é calculado o nível de atenuação após a instalação do enclausuramento. A tabela 4 apresenta os valores das medições realizadas antes do enclausuramento.

Tabela 4: Resultados obtidos na medição de ruído sem o enclausuramento

Fonte: Dos autores (2022)

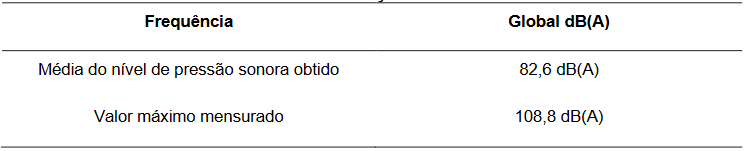

A tabela 5 apresenta os valores obtidos após a instalação da cabine antirruído no compressor de ar.

Tabela 5: Resultados obtidos na medição de ruído com o enclausuramento

Fonte: Dos autores (2022)

O cálculo da atenuação é apresentado pela Eq (3).

NPSC = NPS em dB (A) – NRRsf (3)

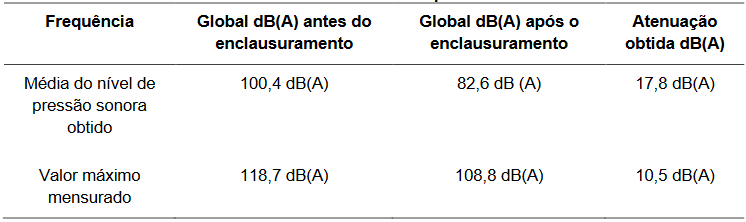

Ao que se refere à média do nível de pressão sonora, o resultado da atenuação obtida é apresentado pela Eq (4):

100,4 dB(A)= 82,6 – NRRsf

NRRsf = 100,4 dB(A) – 82,6 dB(A)

NRRsf = 17,8 dB(A) (4)

Em relação ao valor máximo apresentado durante a medição do nível de pressão sonoro, a Eq. (5) apresenta o resultado obtido atenuado:

118,7 dB(A)= 108,2 – NRRsf

NRRsf = 118,7 dB(A) – 108,2 dB(A)

NRRsf = 10,5 dB(A) (5)

A Tabela 6 apresenta os valores obtidos de atenuação após o enclausuramento comparando a medição realizada antes do enclausuramento com os resultados obtidos após o enclausuramento do compressor de ar.

Tabela 6: Resultados obtidos antes e depois do enclausuramento

Fonte: Dos autores (2022)

4.5 Interpretando os resultados obtidos

A NR-15 (1978), anexo nº 1, delimitada uma tolerância média de exposição de 85 dB(A). Od enclausuramento do compressor de ar obteve o valor de 82,6 dB(A) de média de exposição, ficando abaixo do limite de tolerância determinada na legislação.

Ao que se refere em possíveis picos de barulho que podem afetar a saúde do trabalhador, a NR-15 (1978) estabelece um limite para ruído pontual, que é no valor de 115 dB(A). Antes do enclausuramento, o valor máximo obtido durante a medição do nível de pressão sonora foi de 118,7 dB(A) (acima do limite permitido pela legislação), após o enclausuramento o resultado obtido foi de 108,2 dB(A) (abaixo do limite permitido pela legislação).

Com isso, os resultados obtidos foram bem sucedidos e o problema encontrado (emissão de ruído excessivo acima das prerrogativas legais) foi solucionado, ficando a empresa Temperos Zanatta com um ambiente laborativo saudável aos seus operadores, bem como dentro dos limites de tolerância.

5 CONSIDERAÇÕES FINAIS

Este presente trabalho estudou a influência de um enclausuramento acústico – realizado através de uma cabine – na redução de ruído de um compressor utilizado em uma empresa para a produção de ar comprimido. Por meio da medição do ruído do compressor, foi possível obter a LAVG para o período do seu ciclo de trabalho e analisar em quanto o nível de pressão sonora deveria ser reduzido. Então, foi apresentado o projeto de enclausuramento criado como medida preventiva para diminuir o nível de pressão sonora do compressor.

As etapas estratificadas preencheram todas as expectativas de atendimento a NR-15, tanto a sequência de compreensão sobre compressor de ar quanto a conscientização da necessidade de produzir ambientes de trabalho mais seguros e saudáveis através de futuros projetos mecânicos, que se revelou transparente e eficaz.

Consequentemente, o desenvolvimento obtido é significativo ao que diz respeito à aplicação de medidas de segurança dentro de uma organização, onde conseguimos atuar justamente na questão prioritária da prevenção: a fonte.

Com isso, destaca-se a importância da segurança dos trabalhadores na operação em lugares nocivos, bem como a necessidade de conscientizar engenheiros mecânicos a projetarem máquinas e equipamentos adequados às normas trabalhistas vigentes.

O objetivo deste trabalho foi atingido com bom resultado em sua aplicação, adequando o ambiente de trabalho às prerrogativas das normas e legislações trabalhistas brasileiras.

REFERÊNCIAS BIBLIOGRÁFICAS

ANDRADE, A.; PINTO, S. C.; OLIVEIRA, R. S. Animais de laboratório: criação e experimentação. Rio de Janeiro: Editora FIOCRUZ, 2002.

BOSH. Tecnologia de ar comprimido. Campinas: Robert Bosch Limitada, 2008.

BRASIL. Decreto Lei nº 5.452 de 01 de maio de 1943. Aprova a Consolidação das Leis do Trabalho. Lex: JusBrasil, Brasil, 1943.

BRASIL. Ministério da Saúde. Perda auditiva induzida por ruído (pair). Brasília, DF: Secretaria de Atenção à Saúde, 2006.

BRASIL. Ministério do Trabalho e Previdência. Norma Regulamentadora No. 15 (NR15). Brasil: Governo do Brasil, 2020.

BRASIL. Ministério do Trabalho e Previdência. Norma Regulamentadora No. 12 (NR12). Brasil: Governo do Brasil, 2020.

CORADI, F. E. Análise energética e econômica na rede de distribuição de ar de uma indústria de autopeças. Dissertação (Mestrado em Engenharia da Energia) – Centro Federal de Educação Tecnológica de Minas Gerais, Universidade Federal de São João Del Rei, São João Del Rei, 2011.

CREA. Código de ética. São Paulo: CREA, 2002.

ELETROBRÁS. Compressores: guia básico. Brasília: IEL/NC, 2009.

FERNANDES, D. et al. Eficiência acústica: lã de vidro e de lã de rocha como isolantes para o sistema drywall. Anais de Engenharia Civil, v. 1, n. 1, 2018.

Ferramentas e equipamentos. Isatur, 2010. Disponível em: < https://www.isastur.com/external/seguridad/data/pt/2/2_9_9.htm#:~:text=RISCOS%20DECORRENTES%20DA%20UTILIZA%C3%87%C3%83O%20DO,compress%C3%A3o%20ou%20por%20descarga%20electrost%C3%A1tica >. Acesso em: 28 nov. 2022.

Isover. 2022. Disponível em: <https://www.isover.com.br/?gclid=Cj0KCQiAm5ycBhCXARIsAPldzoXzfJ6ObziQSHyBZTd jl8TM4hgx4dHq3q_ZQouG3kK6V3OnQh0n0wUaAqocEALw_wcB>. Acesso em: 28 nov. 2022.

JESUS, C. S. A. D. Otimização energética em uma unidade industrial – O caso da Cerutil. Dissertação (Mestrado em Engenharia Eletrotécnica / Energia e Automação Industrial) – Escola Superior de Tecnologia e Gestão de Viseu, Instituto Politécnico de Viseu, 2012.

KARMOUCHE, A. R. Análise da eficiência energética em compressores a pistão em sistemas de ar comprimido. Dissertação (Mestrado em Engenharia Elétrica) – Universidade Federal do Mato Grosso, Campo Grande, 2009.

METALPLAN. Manual de ar comprimido. 4 ed. Airpower, 2010.

PARKER TRAINING. Dimensionamento de redes de ar comprimido. Jacareí: Parker Training, 2006.

ROLLINS, J. P. Manual de ar comprimido e gases. São Paulo: Prentice Hall, 2004.

SALIBA, T. M.; CORRÊA, M. A. C. Insalubridade e periculosidade: aspectos técnicos e práticos.17 ed. São Paulo: LTr, 2019.

SILVA, E. C. N. Apostila de pneumática. São Paulo: Departamento de Engenharia Mecatrônica e de Sistemas Mecânicos da Poli (USP), 2002.

VENDRAME, A. C. Perícias judiciais de insalubridade e periculosidade. 4 ed. São Paulo: Edição do Autor, 2017.

VIEIRA, F. M. Especialização em desempenhos das edificações habitacionais. Goiás: PUC, [s.d.].