REGISTRO DOI: 10.5281/zenodo.7386511

Diogo Martins; Felipe Nogueira Raimundo; Fred Sonsin; Juliana Yuri Eguti; Lucas Pazeli;

Orientador: Nilson Yukihiro Tamashiro

Resumo:

Neste trabalho abordaremos a implementação do sistema de contrapeso e de avanço integrado ao braço principal em um robô articulado, o objetivo disso é melhorar o alcance de trabalho sem perder seu rendimento (peso máximo suportado) durante seu tempo de trabalho, dessa forma a máquina consegue operar em um raio maior, o que elimina a necessidade da inclusão de esteiras transportadoras ou robôs em série. Em nosso projeto os sensores responsáveis por realizar a distinção dos elementos de entradas são embutidos na própria garra, excluindo a necessidade de mais equipamentos e para realizar tais funções, sendo um sistema conectado à rede, pode enviar e receber dados simultaneamente, permitindo a organização e controle do estoque de produtos recebidos e enviados.

Palavras-chave: articulado, avanço, robô, sistema, manufatura aditiva.

Controlled advance system inserted in articulated robotic arms

Abstract:

In this work we will approach the implementation of the counterweight and advance system integrated to the main arm in an articulated robot, the objective of which is to improve the working reach without losing its performance (maximum supported weight) during its working time, in this way the machine can operate over a larger radius, which eliminates the need to include conveyor belts or robots in series. In our project, the sensors responsible for distinguishing the input elements are built into the gripper itself, excluding the need for more equipment and to perform such functions, being a system connected to the network, it can send and receive data simultaneously, allowing the organization and Inventory control of incoming and outgoing products.

Keywords: articulated, advancement, robot, system, additive manufacturing.

1. Introdução

Nos últimos anos, os robôs vêm ganhando cada vez mais espaço nos mais diversos segmentos industriais, exercendo diversas funções de maneira rápida, precisa e com maior qualidade. Dentre os diversos tipos encontrados no mercado, um dos que possui maior destaque são os robôs do tipo articulado, esse tipo de robô trabalha de forma precisa, rápida e com maior liberdade.

Após uma análise dos elementos e da anatomia que compõem o sistema, foi observado que uma das limitações desse tipo de robô é o seu alcance de trabalho, em situações que necessita o seu deslocamento, se faz necessário o uso de trilhos ou bases móveis que permite a movimentação de todo o conjunto, ocupando uma área que poderia estar sendo utilizada para outra finalidade.

No trabalho desenvolvido como proposta de melhoria, foi desenvolvido um conceito de braço robótico com sistema de avanço integrado aumentando o alcance de trabalho sem necessitar do deslocamento do conjunto para preencher uma necessidade de mercado.

1.1. Justificativa

Os mais diversos setores industriais já perceberam a necessidade e importância de se ter bons investimentos em seus maquinários e equipamentos, novas tecnologias garantem melhores rendimentos na produção e qualidade dos produtos fabricados, diminuindo os preços de fabricação e ganhando competitividade no mercado nacional.

Um dos maquinários que mais vêm atraindo a atenção dos investidores são os robôs do tipo articulado, eles podem simular movimentos semelhantes ao de humanos com maior precisão e agilidade, um robô articulado pode executar diversas tarefas apenas trocando sua ferramenta principal e reprogramando seus movimentos.

Buscamos com esse projeto desenvolver um sistema mecânico simples e eficiente que permita um robô articulado aumentar sua área de trabalho, possibilitando a realização de trabalhos mais elaborados com maior facilidade e liberdade de movimentação.

1.2. Objetivos (Geral e específicos)

Objetivo principal: Desenvolver um sistema de avanço integrado ao braço em um robô articulado, utilizando componentes mecânicos simples e de baixo custo, além de construir um protótipo e apresentar os conceitos utilizados.

Objetivos secundários: Estudar sistemas de transmissões e selecionar os melhores para o propósito do trabalho, realizar uma análise estática dos componentes do robô em relação a situação mais crítica e propor sugestões de melhoria futura.

2. Referencial teórico

No livro automação de processos e de sistemas, no trecho “um robô é um manipulador reprogramável, multifuncional, projetado para mover materiais, peças, ferramentas ou dispositivos especiais em movimentos variáveis programáveis para a realização de uma variedade de tarefas”. Pode-se dizer que, os robôs são programados e podem realizar diversas funções, desde as funções mais simples como as mais complexas, são muito utilizados na aplicação industrial, possuindo agilidade e precisão. (Filho, 2014, P. 64). De acordo com Robert L. Norton “Uma vez que as tensões são função dos esforços aplicados e de inércia, assim como da geometria da peça, uma análise das forças, momentos, torques e dinâmica do sistema deve ser feita antes de as tensões e deflexões poderem ser completamente calculadas”. Podemos afirmar que durante o desenvolvimento do robô, deve ser realizada uma análise dos esforços atuantes, para validar se o mesmo atenderá os valores desejados. (Norton, 2013, P. 4).

No trecho do livro elementos de máquinas os autores dizem: “projeto é um processo repetitivo no qual passamos por várias etapas, avaliamos os resultados e, então, retornamos a uma fase anterior do procedimento”. Ou seja, durante o desenvolvimento do projeto é necessário voltar às etapas para se otimizar o processo, buscando o melhor aproveitamento dos recursos e das funcionalidades da máquina sendo projetada, até atingir o ponto de satisfação desejado. (Shigley, 2016, P. 4).

“Estratégia empresarial é o conjunto dos grandes propósitos, dos objetivos, das metas, das políticas e dos planos para concretizar uma situação futura desejada, considerando as oportunidades oferecidas pelo ambiente e os recursos da organização”. Pois os investimentos nos maquinários é algo crescente no mercado, uma estratégia utilizada pelas empresas, pois com as novas tecnologias, permite a otimização de processos, equipamentos podem desempenhar funções mais avançadas, como a melhoria proposta em nosso protótipo, um sistema de avanço e o contra peso, permitindo que o braço tenha um maior alcance na área de trabalho, eliminando a necessidade da utilização de mais equipamentos como dois braços robóticos, esteiras transportadoras e colaboradores. (Fernandes, Berton, 2017, P. 4).

“No caso brasileiro, a maior parte dos fluxos de carga (cerca de 70%) é transportada pelo modo rodoviário. Assim, se aplicarmos uma classificação ABC aos fluxos de carga de um modo geral, iremos concluir que o grupo A é constituído pelo rodoviário”. (Alvarenga, N. Novaes, 2000, P. 80).

“Quando a intensidade dos fluxos comporta esse tipo de transporte, há vantagens em adotá-lo: pode-se utilizar veículos maiores, de custo unitário mais baixo; aumenta-se a velocidade comercial entre a origem e o destino, com maior utilização de frota, etc.”. (Alvarenga, N. Novaes, 2000, P. 86).

“Outro aspecto que reflete a relação do subsistema transporte com o meio ambiente é o da interface entre veículo e armazém. Já vimos que é nas pontas, ou seja, nas operações de carga e descarga, onde ocorrem com mais frequência as quebras e avarias nas mercadorias transportadas”. (Alvarenga, N. Novaes, 2000, P. 89).

“Auxiliar na redução de mão de obra, no controle de materiais de produção e conferir mais conhecimento na gestão são apenas alguns dos benefícios que podem ser conquistados quando uma fábrica é automatizada seguindo os preciosos preceitos da Indústria 4.0”. (Revista Industrial, 2022, P.14).

3. Materiais e métodos

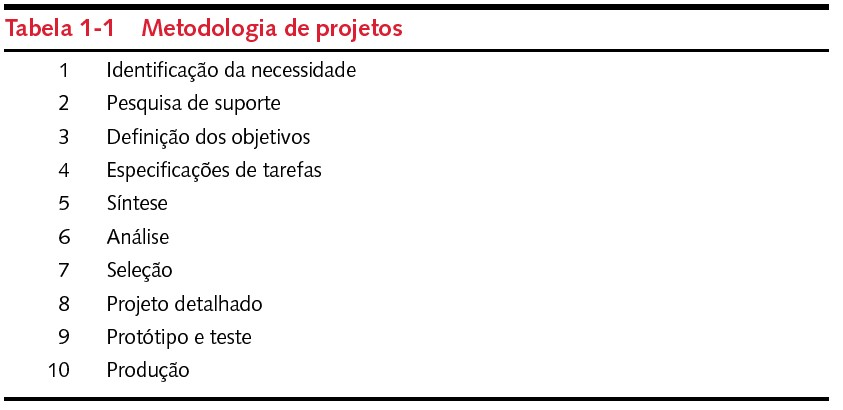

Para o desenvolvimento do projeto, foi utilizada uma tabela encontrada no livro de projetos de máquinas de Robert L. Norton, como pode ser visto na tabela abaixo, Norton propõe um sistema de desenvolvimento de projetos que se inicia de uma necessidade, passando por etapas de pesquisas, definições mais específicas, desenvolvimento de protótipos, análises e produção/aplicação dos projetos.

Tabela 1 – Metodologia de projetos

Fonte: (Norton, 2013 P. 6)

Inicialmente, foi simulado cenários possíveis onde um robô do tipo articulado poderia estar trabalhando, nesse ponto foram levados em consideração as aplicações, layout dos equipamentos e as deficiências das máquinas.

Foi visto que por mais liberdade que as máquinas possuem, elas apresentam limitações no seu alcance de trabalho, deixando de atender áreas específicas, e em alguns casos isso poderia acarretar a necessidade da compra de mais de um equipamento para suprir as necessidades dos empresários, daí surgiu a definição de melhoria do equipamento.

3.1. Modelos e CAD

A primeira etapa no desenvolvimento do projeto, foi estudar os produtos utilizados no mercado, nesta pesquisa, foi coletado informações quanto às dimensões e aspectos visuais, e dessa forma os primeiros modelos com design próprios foram desenvolvidos, respeitando as limitações das cotas definidas e passado por uma aprovação unânime dos integrantes do grupo.

Com os primeiros croquis em mãos, os desenhos foram sendo modelados no software (Solid Edge) e estudados, passando por diversas alterações que melhoraram os sistemas de movimentação, montagem e fabricação, sendo necessário realizar essas alterações diversas vezes, até chegar ao modelo ideal.

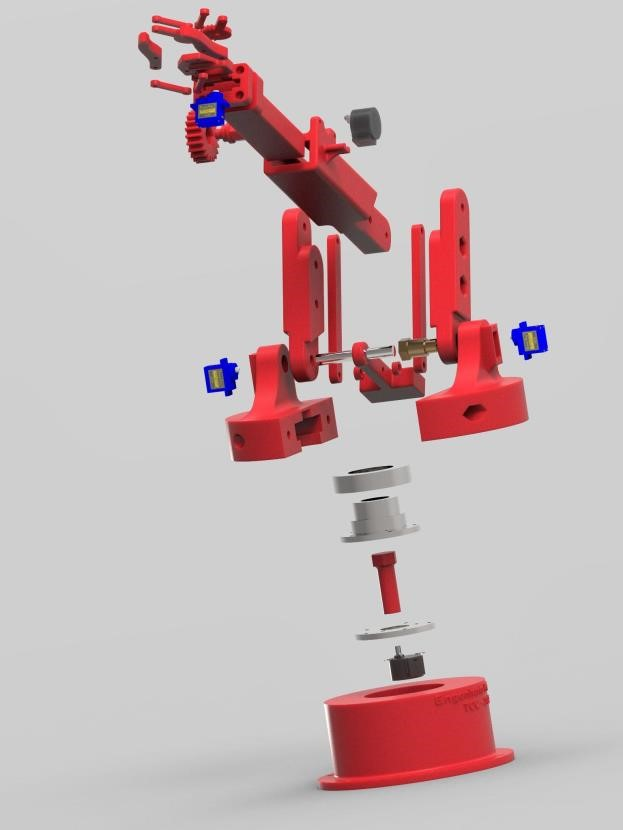

Figura 1 – Projeto do robô articulado

Fonte: Autores

Após a definição do design e das dimensões, o modelamento 3D realizado ficou com as dimensões de 140 mm de largura, 280 mm de altura e 245 mm de comprimento, sendo que ele trabalha em um raio máximo de 230 mm, com o sistema de avanço controlado, esse alcance de trabalho chega a ser de 330 mm de raio.

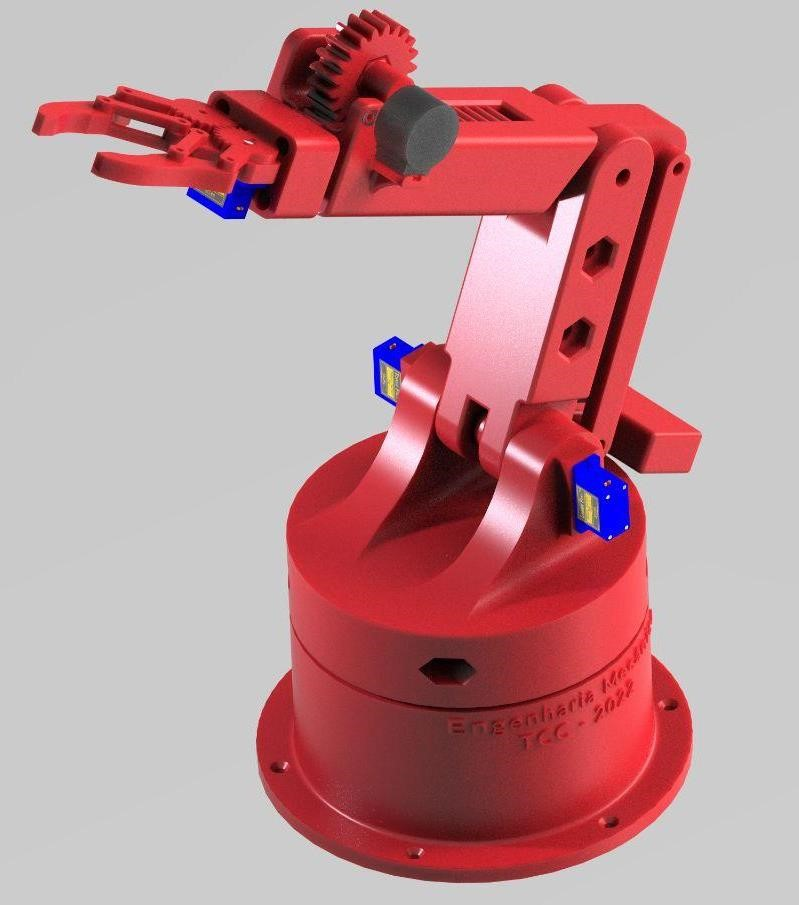

3.2. Lista de Material

Com o protótipo feito no software de modelagem, conseguimos realizar a construção da ficha técnica do projeto, mostrando a quantidade de peças utilizadas com suas respectivas descrições, sendo assim, foi possível realizar um estudo de mercado a fim de comprar os componentes necessários com o menor custo e prazo de entregas.

Figura 2 – Vista detalhada e lista de material

Fonte: Autores

3.3. CAM

3.3.1. Máquina e material

Para esta aplicação foi utilizado a impressora 3D Biqu B1 com volume total de impressão de 235 x 235 x 270 mm.

O material utilizado foi o filamento de 1 Kg de PLA (poliácido láctico) do fabricante GtMax3D de 1,75 mm de espessura, o PLA não só possui uma facilidade para o seu manuseio e uma alta qualidade, como também é um material biodegradável produzido a partir do amido de milho.

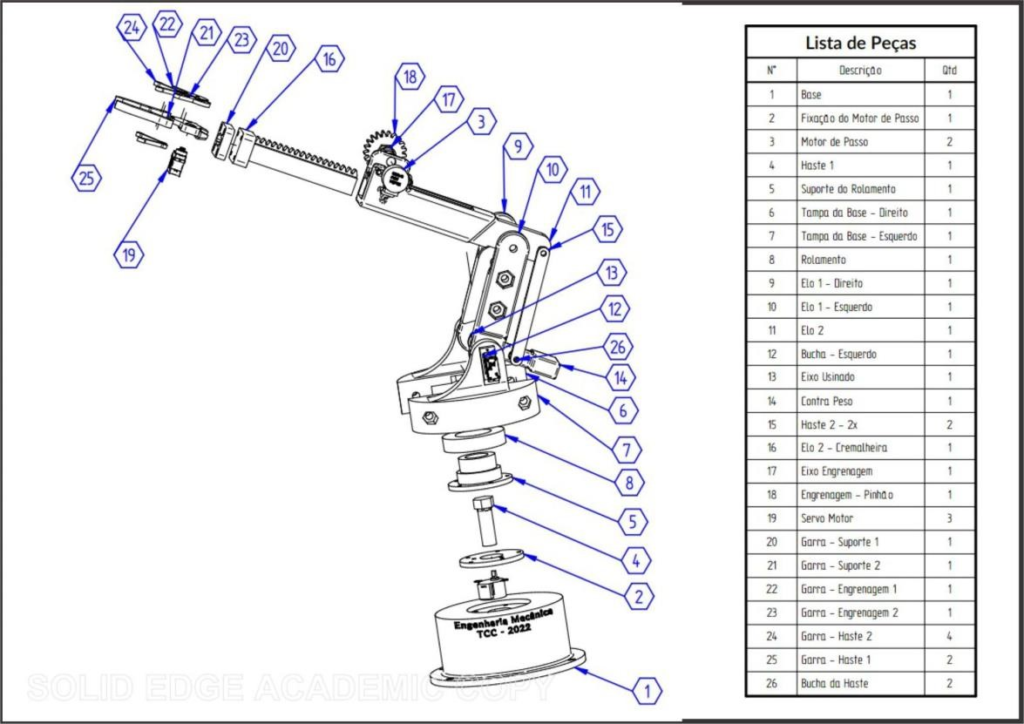

3.3.2. Manufatura aditiva

A construção da maior parte das peças foi feita a partir da manufatura aditiva, desta forma é possível desenhar peças através de um software CAD, fazer a conversão para STL (Standard Triangle Language) para que seja feita a configuração da peça no geral (temperatura, quantidade de camadas, % de preenchimento, altura de camada, expansão horizontal, suportes, aderência, etc.), chamado fatiamento e gerando por fim um arquivo do tipo “.gcode”, o qual a máquina interpreta e realiza a construção dos mesmo (figura 3).

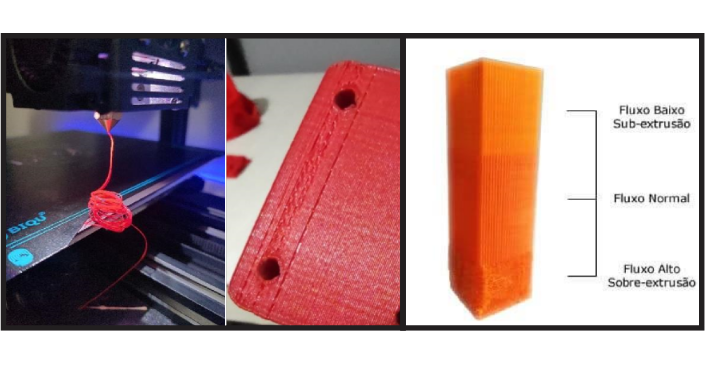

Figura 3 – Componentes fabricados pelo processo de manufatura aditiva

O processo de manufatura por adição é um processo demorado, o que fez ser necessário um controle do tempo estimado de impressão dos componentes (tabela 2) em conjunto com o planejamento que foi realizado, a fim de concluir dentro das datas esperadas.

Tabela 2 – Tempo de fabricação das peças impressas na 3D

Fonte: Autores

3.3.3. Calibração de Fluxo

Com a finalidade de obter peças com melhor acabamento algumas calibrações devem ser feitas antes de imprimir as peças. Neste exemplo, mostra o teste de fluxo de filamento que calibra a extrusora para que a quantidade correta de filamento seja empurrada ao bico. Esta calibração é necessária pois em casos de sub-extrusão deixa marcas de falhas, e casos de sobre extrusão o polímero fica com aspecto derretido.

Figura 4 – Calibração de fluxo de material

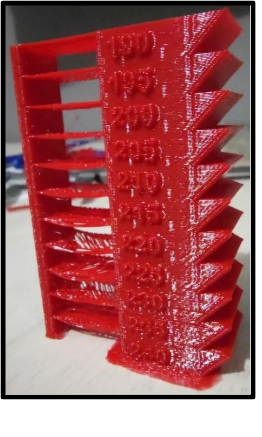

3.3.4. Calibração de Temperatura

Foi realizado um teste de calibração de temperatura para o filamento utilizado, visto que mesmo sendo o mesmo material, as características de comportamento variam bastante de fabricante para fabricante. Desta forma, no material da GtMax, como mostra a torre de teste impressa uma temperatura ideal entre 195° a 205°.

Figura 5 – Teste da torre de temperatura

3.3.5. Calibração de Altura de Camada (Qualidade)

A altura de camada está estritamente ligada a qualidade final da peça e o tempo estimado para sua impressão. É notável verificar que quanto menor a camada, maior será a qualidade final, tornando o tempo de impressão inversamente proporcional à qualidade do produto.

Como pode ser visto no exemplo abaixo, as linhas de impressão interferem na aparência, dando um aspecto quebradiço e com menor resistência mecânica. O ideal é encontrar um equilíbrio entre ambos, em nosso protótipo foi utilizado altura entre 0,2 mm e 0,25 mm.

Figura 6 – Qualidade em relação à altura de impressão

Fonte: Google imagens

3.4. Construção do Protótipo

Os primeiros croquis foram desenhados com base nos modelos estudados de outros equipamentos encontrados no mercado, por meio de vídeos, catálogos e avaliações diretas nos equipamentos. O principal objetivo desse processo foi levantar o máximo de informação possível, como dimensões, pontos estruturais, funcionais e o design dos componentes.

Após os croquis sendo entregues, alguns desenhos em softwares de modelagem auxiliaram na validação de requisitos funcionais, como os espaços para os dispositivos, os tipos de elementos de fixação, discussão das limitações do robô, e etc. permitindo possuir uma melhor visualização do projeto em geral.

Estando todos os componentes dispostos e modelados as primeiras análises de esforços foram realizadas, o que possibilitou a verificação dos esforços atuantes e a visualização dos pontos que necessitam ser alterados a fim de se comportarem de modo mais eficiente.

O mesmo processo se repetiu ao longo do trabalho, se fazendo necessário o replanejamento de vários pontos, principalmente nas juntas e partes móveis. Após todos os alinhamentos, o modelamento foi finalizado e as primeiras análises por meio do método de elementos finitos foram realizadas, mostrando de uma maneira mais precisa os valores de tensões e deformações atuantes no projeto.

Com a modelagem 3D do conjunto de peças do braço robótico com o sistema de avanço e as análises de esforços, foi realizada a etapa de impressão dos componentes do protótipo. As peças foram exportadas para o software Ultimaker Cura, em que foi executada a programação das peças para poder ser realizada a impressão 3D de cada componente. Após ser configurado, foi realizada a impressão 3D das peças utilizando o material PLA.

Após a análise criteriosa e a validação dos resultados, verificamos os pontos a serem retrabalhados e melhorados e uma vez que o protótipo se mostrou funcional, a implementação de novos componentes e funções pode ser estudada e ser apresentada em projetos futuros.

3.4.1. Painel de Acionamento

Foi desenvolvido um painel onde se encontram os botões de acionamento do robô: o de energia, que ao ser virada a chave, acende uma LED para sinalização, e o de ação, que ao ser pressionado dá o comando de início da demonstração do protótipo.

3.4.2. Lógica de Programação

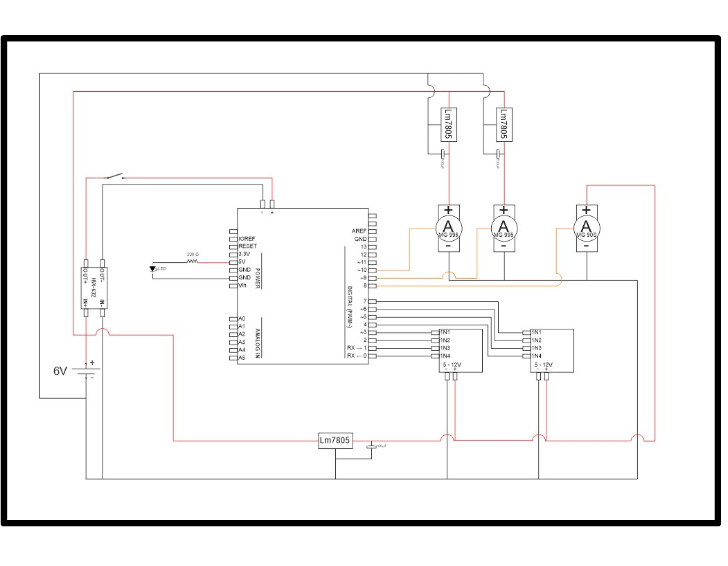

A demonstração da lógica de programação se dá através do acionamento de componentes eletrônicos em que um microcontrolador envia sinais digitais e analógicos para os componentes do protótipo, a fim de executar movimentos coordenados transferindo corpos de prova de um lugar ao outro.

Quando seu comprimento primário chega em seu limite, o sistema da cremalheira passa a entrar em funcionamento, por meio do acionamento do motor de passo, fazendo com que esse comprimento aumente até seu limite máximo.

Figura 7 – Diagrama elétrico

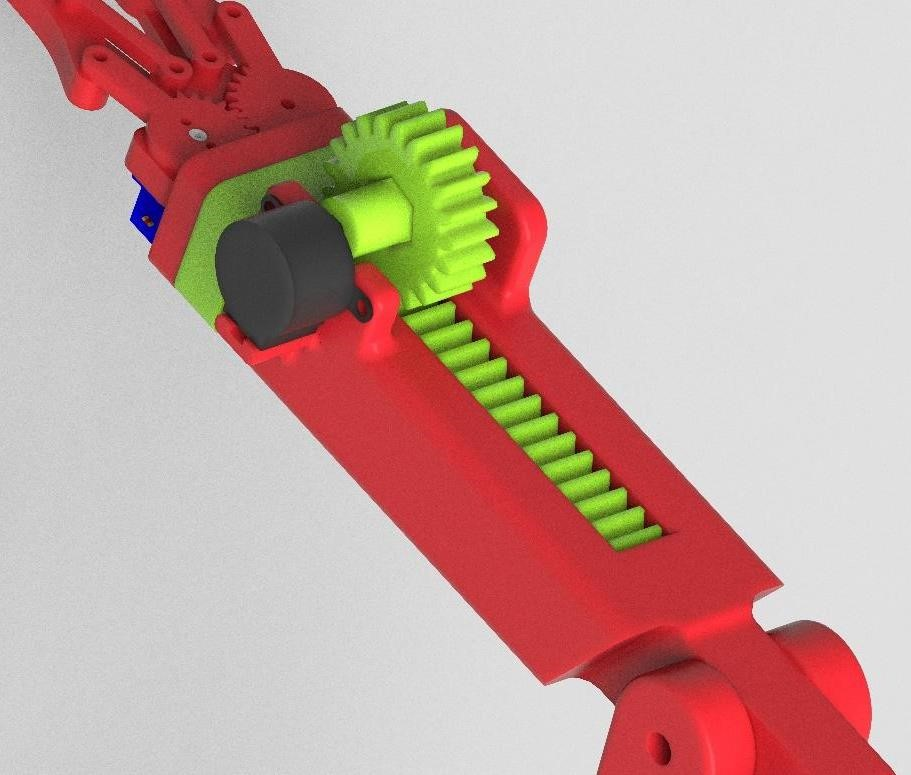

3.4.3. Estudo da cremalheira

O protótipo utiliza como método de avanço o sistema de cremalheira e pinhão, o qual a própria estrutura do último elo acopla uma peça com os dentes da cremalheira e o restante da estrutura acopla o motor de passo, que foi escolhido para gerar o avanço de forma controlada, por possuir mais precisão nos movimentos.

A ideia surgiu ao comparar modelos do mercado, pois foi visto que os braços robóticos costumam evoluir com sensores novos, robustez da estrutura, velocidade de movimento, porém foi notado a oportunidade de criar um braço que articula em seu próprio eixo com a finalidade de alcançar locais menos convencionais, devido a limitação física. Desta forma, o sistema de cremalheira supre a necessidade de fábricas e distribuidores logísticos.

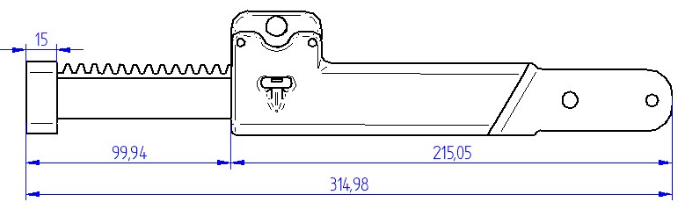

Figura 8 – Sistema de cremalheira e pinhão

Fonte: Autores

O elo em que o mecanismo atua possui um comprimento total de 230,05 mm quando contraído, e quando está em seu alcance máximo, considerando a engrenagem no trilho, esse alcance passa a ser 314,98 mm. Este acréscimo de 99,94 mm é muito significante em um protótipo de escala reduzida, visto que se fabricado em escala proporcional à necessidade do cliente, o alcance adicional gerado pelo produto pode economizar tempo e investimento em melhorias de adequação de layout de fábrica, já que o braço por si, utilizará seu sistema embutido para compensar a limitação de tamanho original mediante a ação a ser executada.

Figura 9 – Sistema de cremalheira e pinhão em seu alcance máximo

Fonte: Autores

4. Resultados e Discussões

Com a impressão finalizada, foi realizado os ajustes nas peças para melhor ser realizada a montagem do protótipo, finalizando a montagem mecânica do conjunto de forma satisfatória, podendo verificar na prática quais as vantagens do sistema de avanço e contrapeso que foi implementado, proporcionando maior abrangência da área de trabalho do braço robótico.

Na etapa de realizar a automação do protótipo, foi executado o desenvolvimento eletrônico do projeto, realizando a simulação de Arduino no Tinkercad para os motores da base, sistema de avanço e garra. Inicialmente, o motor utilizado na base foi o modelo Servo Motor – MG90S, com o objetivo de reduzir custos no projeto. Em teoria, o motor funcionou, porém na prática, o motor não suportou devido a carga elevada, pois foi necessário realizar alguns ajustes de projeto durante a elaboração do protótipo.

4.1. Principais Dificuldades

O desenvolvimento de um projeto traz uma série de desafios, nas primeiras etapas foram estudadas formas de se utilizar equipamentos mais baratos e que realizassem tarefas mais complexas, fazendo necessário a implementação de diversos componentes e sistemas de transmissão.

Uma vez que os sistemas elaborados gastariam mais tempo e custo em mão de obra e projeto, foi realizado alterações com componentes que atenderiam nossas necessidades, dessa forma os problemas relacionados a componentes e matéria prima foram resolvidos, nos deixando apenas com as questões de encaixes e montagem.

Outro ponto que levou um maior esforço, foi na construção da base do protótipo, uma vez que o mesmo sofreria maior esforço (cargas atuantes sobre o mesmo) e ao mesmo tempo sofreria com os atritos entre as partes móveis. A solução encontrada foi a utilização de um rolamento e um suporte metálico, uma vez que a carga se concentraria no rolamento permitindo a utilização de um motor menos potente para realizar o movimento desejado.

Figura 10 – Vista explodida

Fonte: Autores

4.2. Exemplo de aplicação

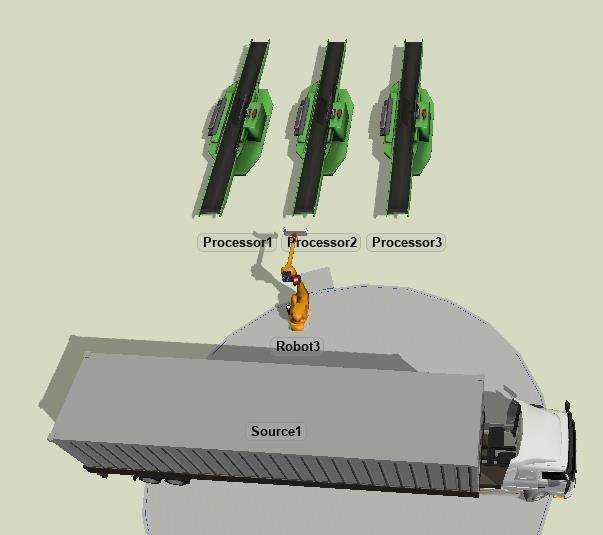

Uma vez que o principal meio de transporte de mercadorias no Brasil é o rodoviário, a utilização de carretas e caminhões se tornou comum, além de atenderem locais mais remotos, esse tipo de transporte também possui um menor custo com relação aos demais.

Entretanto, seu principal problema está no tempo de separação e carregamento das mercadorias, já que ainda se utiliza, na maior parte, a mão de obra humana, tornando não só o tempo de carregamento maior como também aumenta o número de ocorrências de avarias durante o manuseio.

Hoje, os empresários começaram a entender as necessidades de melhores investimentos no setor de logística, fazendo com que equipamentos e máquinas específicas sejam desenvolvidas para tais aplicações, pensando nisso, foi desenvolvido um robô articulado que atenda as mais diversas necessidades desse setor, com o melhor custo benefício, sendo utilizado para realizar as devidas separações e carregamentos de forma rápida, precisa e segura.

Figura 11 – Simulação do carregamento automático

Fonte: Autores

No caso apresentado, o robô só consegue alcançar as mercadorias de diversas esteiras e carregá-las ao longo do caminhão devido às modificações que foram realizadas, incluindo um sistema de avanço por cremalheira que permite o aumento significativo do alcance e o balanceamento por contrapeso, que faz com que o sistema consiga suportar cargas mais pesadas.

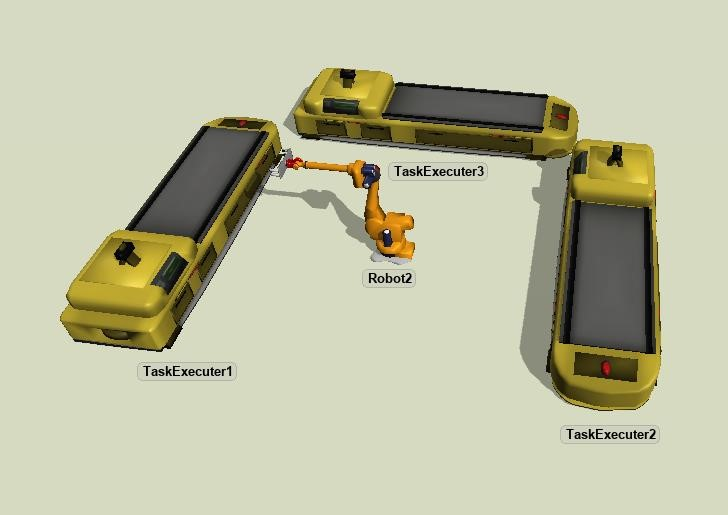

Figura 12 – Simulação da automatização de centros de usinagem

Fonte: Autores.

Já neste outro estudo de caso, o robô articulado consegue atender as três máquinas devido ao alcance de trabalho ter sido aumentado e o layout otimizado, isso sem a necessidade de instalação de outros equipamentos, como base móvel, esteira ou até mesmo a inclusão de outra máquina.

Mesmo com a otimização do maquinário, sem o sistema de melhoria, não seria possível o robô atender as três máquinas devido ao alcance do braço ser limitado. Dessa forma, seria necessário a instalação de uma base móvel para que o robô se deslocasse de uma máquina a outra gerando maior custo de instalação e manutenção.

4.3. Análise dos esforços atuantes

Outro ponto importante no desenvolvimento do projeto, foi o estudo dos esforços atuantes, o robô sofre esforços principalmente nos pontos de apoio, uma vez que a carga do objeto a ser levantado se soma com a do contrapeso utilizado para anular os momentos resultantes.

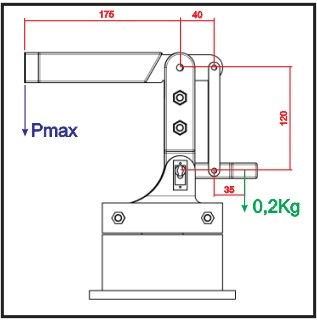

Figura 13 – Forças atuantes no sistema

Fonte: Autores

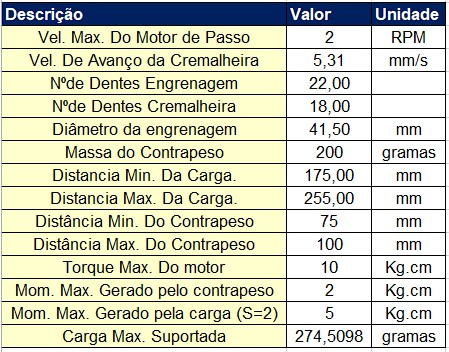

Para entender melhor o funcionamento do braço, foram atribuídos alguns valores ao diagrama de corpo livre e realizados os cálculos para verificar a carga máxima suportada com os valores estabelecidos, também é possível calcular a carga que o ponto de apoio sofrerá.

O servo motor utilizado é o modelo MG995 que possui um torque de 10 Kg.cm, consideramos um fator de segurança de 2, sendo assim, o motor consegue movimentar uma carga que gere um momento de no máximo 5 Kg.cm, esse valor foi somado junto ao auxílio que o contrapeso exerce no sistema, permitindo a carga máxima suportada ser aumentada.

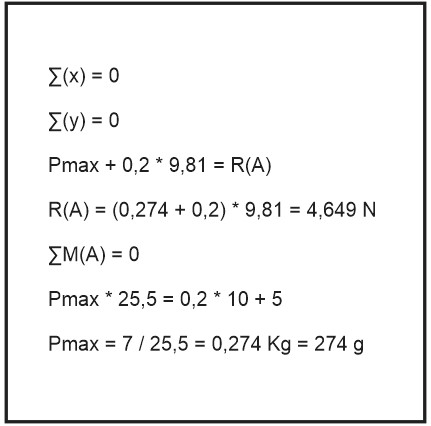

Figura 14 – Cálculo das forças atuantes

Fonte: Autores

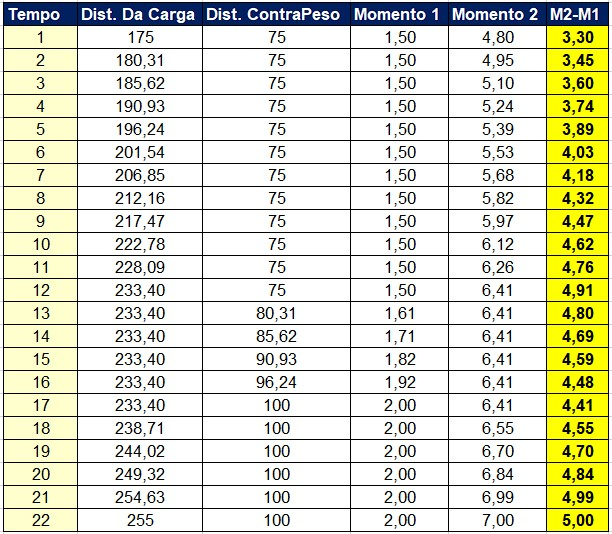

Com a ferramenta do Excel, foi colocado em uma planilha os valores calculados, vale ressaltar que no estudo apresentado foi incluído uma posição máxima que o contrapeso deveria atingir, entretanto não foi possível realizar a inclusão desse sistema no protótipo, uma vez que o mesmo não possui espaço suficiente para a implementação, logo o sistema foi compensado utilizando cargas auxiliares colocadas de forma manual no contrapeso.

Tabela 3 – Valores calculados

Fonte: Autores

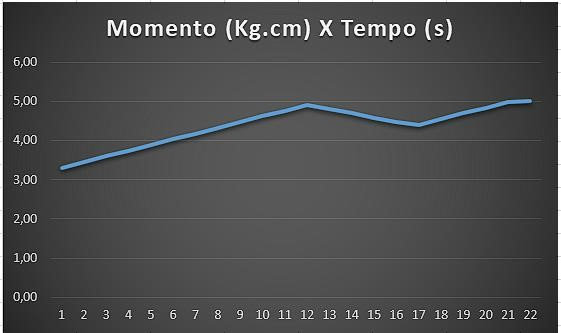

Como foi utilizado o controlador Arduino no protótipo, os movimentos do equipamento ocorrem de maneira sequenciada, uma vez que o mesmo não executa duas tarefas simultâneas, logo conforme avança a posição da carga para frente, o momento aumenta até o limite estabelecido e aguarda o contrapeso ser acionado para efetuar o balanceamento, gerando o gráfico de momento em relação ao tempo, conforme apresentado abaixo.

Tabela 4 – Valores calculados

Fonte: Autores

Gráfico 1 – Momento x tempo

Fonte: Autores

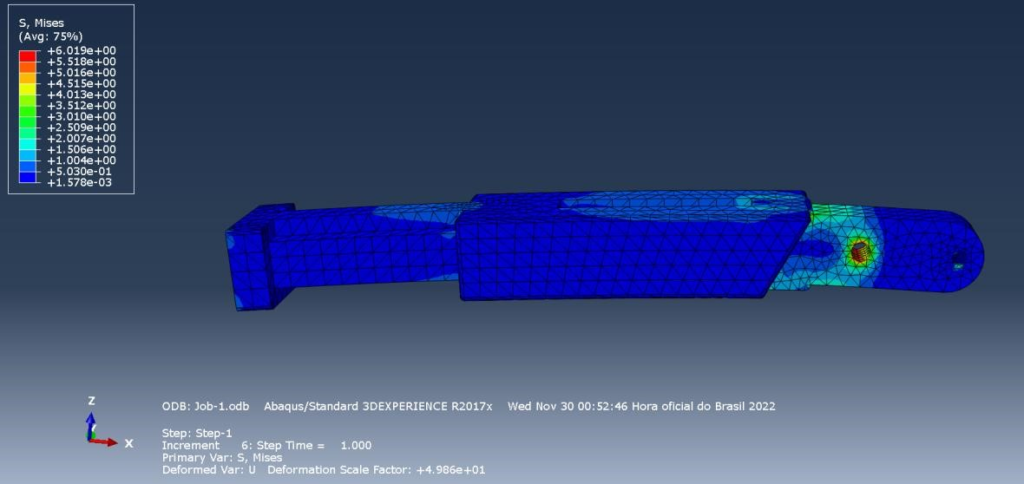

4.5. Análise por elementos finitos

Outra forma de analisar os componentes desenvolvidos, e se eles aguentam os esforços atuantes, é pela análise de elementos finitos, que consiste em atribuir parâmetros de matérias, restrições, esforços e a malha, em um componente modelado via software (CAD), após as definições, o programa realiza uma série de cálculos matemáticos fornecendo os valores de tensões, máximas, deformações, condução térmica e etc. permitindo executar diversas análises.

Para avaliarmos se o projeto desenvolvido atende às necessidades de uso, coletamos as informações principais do material utilizado:

• Módulo de young: 4.460 MPa;

• Coeficiente de Poisson: 0,36;

• Densidade: 1,24 g/cm³;

• Tensão máxima de escoamento: 20,53 KPa.

Prosseguimos realizando as definições de restrições e aplicado os valores das cargas nas extremidades, representando o valor do contrapeso e do corpo de prova a ser levantado, por fim geramos a malha e simulamos o processo:

Figura 15 – Análise de elementos finitos

Fonte: Autores

Como pode ser observado, o material sofreu maiores esforços no ponto de apoio, uma vez que é onde ocorre a somatória das forças no eixo (Y), entretanto os valores observados estão muito abaixo da tensão máxima de escoamento do material.

Logo podemos concluir que a carga máxima do protótipo fica limitado pela carga que o motor aguenta e não pelos esforços atuantes.

4.6. Vantagens e Desvantagens

A implementação do sistema de avanço garante um aumento significativo do alcance de trabalho do maquinário, fornecendo uma maior liberdade de movimentação ao equipamento, já com a otimização da disposição dos motores e do design do robô articulado, o seu centro de massa ficou mais baixo, garantindo maior estabilidade ao projeto.

Pensando nos lados negativos, a programação do robô se torna um pouco mais complexa, uma vez que necessita de fórmulas elaboradas para a compensação da carga trabalhar de forma contínua, mantendo o equilíbrio do sistema.

5. Considerações Finais

O conceito apresentado se mostrou muito promissor, o protótipo ajudou a reforçar ainda mais o desempenho que os robôs articulados possuem com o sistema de avanço e contrapeso implementados, servindo de base para projetos mais elaborados e com aplicações mais específicas, como também o projeto desenvolvido auxilia na aplicação dos conhecimentos que foram adquiridos ao longo do curso.

De forma geral, o objetivo deste trabalho foi concluído, sendo que o mesmo era comprovar o funcionamento do sistema desenvolvido na prática, abrindo um novo estudo para esse campo de pesquisa.

5.1. Projetos futuros

Uma vez que a ideia principal foi elaborada e concluída, foi realizado um debate visando melhorias nos sistemas e aplicações de uso, ficando como base para projetos de melhorias futuras.

Um dos pontos que podem ser melhorados, seria no sistema de avanço que o braço articulado possui, excluindo a utilização da cremalheira e incluindo um eixo sem fim, o rolamento de esferas também auxiliaria na precisão e na manutenção gerada, aumentando a qualidade e vida útil do equipamento.

No sistema elétrico é necessário realizar melhorias para que a fiação fique menos exposta e com menos interferências, além de que o equipamento utilizado (Arduino) poderia ser substituído por um programador lógico controlado (CLP), o que permitirá o movimento simultâneo de dois ou mais motores, garantindo liberdades de movimentação e precisão.

O material empregado, foi escolhido de forma a ser realizado apenas para uma simples demonstração, mas poderia ser construído utilizando outros métodos de fabricação, o que poderia reduzir o custo de fabricação ou aumentar a qualidade do produto como um todo.

Bibliografia

Antônio Carlos Alvarenga, A. G. (2000). Logística aplicada 3ªedição. Blucher.

Bruno Henrique Rocha Fernandes, L. H. (2017). Administração Estratégica. Saraiva.

Filho, G. F. (2014). Automação de Processos e de Sistemas. Érica, Saraiva.

Norton, R. L. (2013). Projetos de Máquinas. Bookman.

Richard G. Budynas, J. K. (2016). Elementos de Máquinas de Shigley.

Revista Indústria e Tecnologia. Manutenção industrial, São Paulo, 526, Ano 50, Julho, 2022.