RATIO OF WEAR ON CIRCULAR KNIVES IN THE LONGITUDINAL CUTTING PROCESS (SLITTER CUTTING)

REGISTRO DOI: 10.5281/zenodo.7381359

Gustavo Henrique Cavaleti¹

Lucas de Lima Figueiredo¹

Thaina Silva Pinheiro¹

Vinicius Pereira Furlan¹

Vitor Gimenes de Oliveira¹

Profº Alexandre Iartelli²

RESUMO

Este trabalho busca realizar um estudo, visando à apresentação do desgaste que ocorre no processo longitudinal de corte de bobinas de aço (Slitting). Esse processo é caracterizado pela realização do corte através do comprimento do material a ser cortado, sendo que o corte está sujeito a todas as variações da matéria-prima (bobinas), as variações do equipamento e as variações na forma como o equipamento está operando. Os desgastes do processo de corte podem estar ligados a fatores internos ao processo de corte (fatores diretamente ligados ao processo) ou a fatores externos (defeitos de matéria-prima ou equipamento). Assim, a caracterização do tipo de desgaste, pode facilitar a identificação da causa de seu aparecimento, e assim promover ações para sua correção.

Palavras-chave: Corte. Longitudinal. Desgastes. Bobinas. Processo de Corte.

ABSTRACT

This work seeks to carry out a study, aiming at the presentation of the wear that occurs in the longitudinal cutting process of steel coils (Slitting). This process is characterized by the realization of the cut through the length of the material to be cut, and the cutting is subject to all variations of the raw material (coils), the variations of the equipment and the variations in the way the equipment is operating. The costs of the cutting process may be linked to factors internal to the cutting process (factors directly linked to the process), or to external factors (defects of raw material or equipment). Thus, the characterization of the type of wear, can facilitate the identification of the cause of its appearance, and thus promote actions for its correction.

Keywords: Cut. Longitudinal. Wear. Coils. Cutting Process.

1 INTRODUÇÃO

No Brasil, o processo de corte longitudinal de bobinas de aço, é o grande responsável pela transformação de uma bobina de aço em rolos para que seja usado de forma mais fácil pelos setores da indústria. Apesar deste processo ser de suma importância para o funcionamento da indústria no Brasil, ele é pouco conhecido em seus detalhes.

1.1 JUSTIFICATIVA

A cada dia que passa o mercado fica cada vez mais exigente, sempre requisitando menores tolerâncias, melhor qualidade aliado ao um melhor tempo de entrega, ou seja, os processos de fabricação mecânica sempre devem estar evoluindo todos os dias em todos os aspectos.

O processo longitudinal de corte de bobinas de aço, é um processo muito importante para preparar a matéria prima para o restante do mercado consumir de forma mais fácil e eficiente. Porém o mercado de indústrias deste ramo, é um mercado onde informações de processo são tratadas como sigilosas, sendo assim a literatura sobre o processo acaba sendo de difícil acesso.

Por esses motivos acima, decidimos estudar mais afundo o processo e com isso alimentar a literatura sobre o processo no Brasil para que haja um maior conhecimento futuro dos interessados no assunto.

1.2 OBJETIVOS

O Objetivo do nosso trabalho é mostrar tanto o processo de corte longitudinal de bobinas de aço quanto o processo de afiação de facas circulares e tentar evidenciar e mostrar os defeitos provenientes do desgaste das facas. Com base nisso estipular uma relação entre o desgaste das facas com a qualidade de corte do material e evidenciar as causas dos defeitos causados pelo desgaste das facas e mostrar através de cálculos matemáticos o esforço de corte das facas em diferentes situações de corte.

2 REVISÃO DA LITERATURA

A história do aço teve início a cerca de 4500 anos. Naquela época a humanidade começou a perceber que o ferro era mais resistente do que o bronze, passando a empregá-lo amplamente para a confecção de armas e ferramentas.

Até aquela época a utilização do ferro ainda era muito rudimentar e não se conhecia muito sobre as suas características.

Mas, em 1856 houve um grande avanço em direção ao ferro que conhecemos hoje. Isso devido ao Engenheiro Metalúrgico inglês, Henry Bessemer que descobriu uma forma eficiente de reduzir o teor de carbono presente no ferro.

A principal matéria-prima para a produção do aço é o Ferro Gusa líquido que vem do beneficiamento do minério de ferro nos altos fornos das grandes siderúrgicas.

Como a história nos conta, o aço vem sendo trabalhado pelo homem a milhares de anos, devido ao conhecimento adquirido durante este tempo os processos de produção evoluíram e o aço hoje ocupa posição de destaque na economia mundial. (Monferrato-Soluções em Aço)

3 REVISÃO BIBLIOGRÁFICA

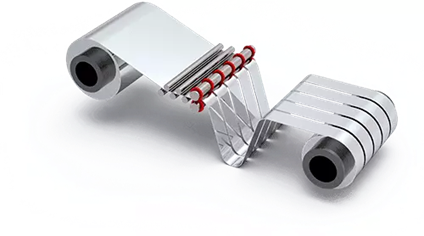

O corte longitudinal é um processo de fabricação industrial que consiste no cisalhamento (corte) de uma bobina metálica em várias tiras com larguras menores, no mesmo sentido do fluxo de processamento da bobina. Estas tiras serão rebobinadas, formando vários rolos com larguras menores.

A imagem abaixo ilustra de forma simplificada o processo de corte longitudinal. A partir de uma bobina metálica, a tira é processada em uma máquina chamada Linha de corte longitudinal (LCL), também chamada de máquina de corte slitter, produzindo vários rolos de tiras com larguras menores, mais estreitas.

FIGURA 1: Exemplificação do processo de corte longitudinal de bobinas de aço

Fonte: Esquadros (2020)

Os materiais processados através do corte longitudinal normalmente têm espessura entre 0,20 e 10,00 mm, com bobinas de entrada cujo peso varia entre 5 e 35 toneladas e larguras de até 2.000 mm. Materiais com características diferentes desse padrão também podem ser processados. (Esquadros).

3.1 PROCESSO DE CORTE DE CHAPAS METÁLICAS

O corte de chapas planas ou de bobinas geralmente é realizado através de duas ferramentas de cortes posicionadas paralelamente entre si, uma na parte superior e outra na parte inferior. Desta forma empregando um movimento relativo entre elas.

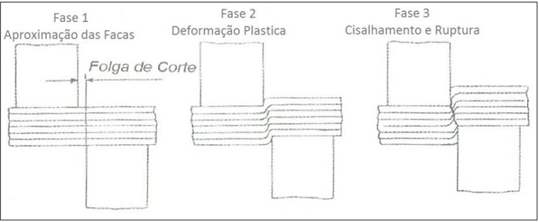

Quando o Material passa por essas ferramentas de corte, ele passa por dois processos até ser totalmente separado, o primeiro é a fase que a ferramenta está se aproximando do material, a segunda fase é quando a ferramenta entra em contato com o material e se inicia a fase de deformação plástica e a terceira e última fase é a que ocorre a ruptura ou cisalhamento do material. Podemos visualizar melhor essa situação nas figuras a seguir.

FIGURA 2: Etapas do processo de corte

Fonte: Divimec (2010)

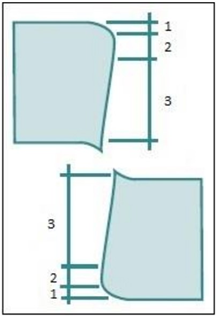

De acordo com alguns fabricantes de Slitter como a Red Bud industries e a Divimec, consideram que há 4 fases de no corte a primeira seria o amassamento da camada superficial da chapa, a segunda fase seria o processo de corte propriamente dito, essa fase é formada visivelmente uma região brilhante na peça e com superfície bem acabada. A terceira fase seria a fase da ruptura do material formando uma região opaca e de acabamento inferior em relação a área de corte. A última fase, é quando a rebarba é formada, a Rebarba é algo indesejável no processo, porém ela ocorre e deve ser controlada para uma maior qualidade do processo.

FIGURA 3: Etapas do processo de corte (Simplificado)

Fonte: Blue Scope Stell (2003)

3.2 FERRAMENTAS ESSENCIAIS PARA EXECUÇÃO DO CORTE SLITTER

Para que o corte através de uma máquina slitter seja executado, devemos conhecer um pouco sobre o ferramental utilizado para a execução do corte. Basicamente temos três elementos essenciais para que o corte seja feito com a maior qualidade possível.

O primeiro elemento responsável direto pelo corte são as facas circulares, são elas as responsáveis pela ação de corte (Já citada no item 2.2).

FIGURA 4: Faca circular

Fonte: Grupo KF-Alekha (2019)

O segundo elemento bastante importante são os anéis expulsadores, eles têm a função de ajudar a tracionar as fitas e também dar estabilidade para que o corte seja feito com a maior precisão possível, não existe uma quantidade certa de expulsadores a utilizar, apenas uma recomendação de quanto mais fino o material mais expulsadores devem ser utilizados.

FIGURA 5: Expulsador

Fonte: Arquivo Pessoal (2022)

O último elemento é bastante importante são os calços separadores de nylon, eles são responsáveis pela separação das fitas para que ocorra o rebobinamento em rolos logo em seguida, se caso esses calços estiverem com os seus canais gastos há um grande risco de ocorrer um rebobinamento desalinhado.

FIGURA 6: Separador de Nylon

Fonte: Star Tecnologia (2022)

FIGURA 7: Calço metálico

Fonte: Zorrotz (2021)

3.3 DEFEITOS PROVENIENTES DO DESGASTE DAS FACAS

3.3.1 Rebarba

Conforme o desgaste da faca vai ficando mais acentuado, a rebarba que faz parte do processo do corte, vai ficando cada vez maior até chegar a um nível que dependendo do cliente pode haver uma rejeição do material.

Também tem um detalhe importante sobre esse tópico, geralmente é usado dois jogos de faca em cada máquina, um focado em materiais mais grossos e outro focado em materiais mais finos. O material que corta material fino, com o passar do tempo ele vai desgastando e não sendo possível mais cortar material fino sendo assim passado a cortar só material grosso. O jogo de corte de material grosso é afiado e passado a cortar material fino e assim é feita a estratégia dos jogos de faca para que haja uma maior eficiência no processo.

FIGURA 8: Rebarba do material

Fonte: Arquivo Pessoal (2022)

3.3.2 Perda da precisão dimensional das fitas

As fitas que são cortadas geralmente atendem uma especificação passada pelo cliente ou seja elas devem atender as tolerâncias estipuladas. Um ferramental de facas sem a certa afiação tende a ter mais dificuldades na hora de atender as tolerâncias dimensionais.

3.3.3 Diminuição da vida útil dos componentes da máquina.

Devido ao desgaste da faca é necessário cada vez mais força para realizar o corte do aço em relação a faca afiada ou com o fio de corte ainda bom, devido essa força a mais necessária, os componentes mecânicos da máquina têm a sua vida útil diminuída.

3.4 Processo de afiação de facas.

O processo de afiação de facas é o processo em que o fio de corte é recuperado, sendo assim possível cortar com eficiência materiais com todas as espessuras especificadas de fábrica pelo determinado ferramental.

Esse processo de afiação é realizado por empresas focadas no ramo de fabricação e afiação de facas. A primeira etapa desse processo consiste em passar as facas em retíficas de alta precisão e lapidadoras, para que a tolerância nominal seja a menor possível e assim garantindo que o seu processo de corte também tenha uma grande precisão nominal.

No processo de afiação geralmente é retirado entre 0,3 mm a 0,7 mm para que o fio de corte seja normalizado novamente.

FIGURA 9: Retifica de afiamento de facas

Fonte: Made in china (2020)

FIGURA 10: Lapidadora

Fonte: Operatrix (2020)

3.5 FACAS DESGASTADAS

Conforme a faca é utilizada os esforços no fio de corte faz com que o material se deforme, assim causando a formação de raios no fio de corte fazendo com que a mesma comece a perder a eficiência do corte.

Figura 11: Faca com fio de corte normalizado

Fonte: Arquivo Pessoal (2022)

Figura 12: Faca com fio de corte desgastado

Fonte: Arquivo Pessoal (2022)

4 MATERIAIS E MÉTODOS

A sessão a seguir apresentará os Materiais e Métodos utilizados na construção do estudo. Foi necessário quase que um ano de acompanhamento dos processos, o ferramental que tomamos como base foi um conjunto de 82 facas de aço VF800, de medida 280×10, a máquina em que elas foram utilizadas é uma linha de corte longitudinal da Servomaq, com velocidade de corte de 60m/m , 1780mm de capacidade de largura de uma bobina, 25t de capacidade de entrada e 15t de saída, corta aço laminado a frio de espessura 0,40mm a 2,00mm , sendo que metade do conjunto de facas cortam 1,00mm para cima e o outro 1,00mm para baixo. Também foi acompanhado visualmente o fio de corte e experiência dos operadores na hora de cortar.

5 RESULTADOS E DISCUSSÕES

Através de estudos de acompanhamento do histórico de afiações, obtivemos uma média de uma afiação a cada 6 meses do ferramental, isso vai depender do tipo do material e espessura a ser cortada, um ferramental que cortar materiais mais finos tem a tendência a perder o fio de corte mais rápido. Ou seja, podemos chegar a conclusão que um ferramental bem cuidado tende a causar menos problemas ou retrabalhos.

6 CONSIDERAÇÕES FINAIS/CONCLUSÕES

O estudo da ferramenta não foi de tanta facilidade devido à falta de literatura, no entanto com o aprofundamento do estudo fabril e de inúmeras pesquisas, é possível afirmar que o ferramental de uma slitter é super importante para o processo, ainda mais as facas, que são as responsáveis diretas pelo corte sair bem sucedido.

Através deste estudo sobre os defeitos provenientes do desgaste de facas de uma slitter, podemos ter ciência da importância de manter o ferramental com as afiações em dia. Um ferramental bem cuidado sempre irá compensar mais ao dono da empresa e ou operários, pois eles irão ter menos retrabalho e com isso aumentando a eficiência do processo em si.

Do ponto de vista qualitativo do processo, os ganhos que são obtidos com um ferramental afiado são muito superiores em relação a um já desgastado, isso falando em relação à materiais finos, já para materiais grossos o ferramental que já não servia mais para realizar o corte do material fino pode ser útil para realizar o corte do material de espessura grossa pois a quantidade de rebarba formada é menor nos materiais grossos.

Do ponto de vista econômico, um material com a afiação em dia, poupa o processo de grandes retrabalhos ou reprovações de clientes, o que pode gerar um custo a mais para o projeto e ainda um desgaste na relação com o mesmo, assim, tendo um ferramental adequadamente afiado, o projeto sairá correto e os componentes mecânicos da máquina não irão sofrer grandes esforços além do normal, poupando o conjunto e evitando manutenções corretivas.

REFERÊNCIAS BIBLIOGRÁFICAS

SCHAEFFER, L. Conformação de Chapas Metálicas. Porto Alegre: Imprensa Livre Editora ltda, 2004.

INSTITUTO AÇO BRASIL. acobrasil, 2013. Disponível em: https://acobrasil.org.br/site/produtos/ Acesso em: 22 out. 2022.

BRITO, O. D. Técnicas e Aplicações dos Estampos de Corte. [S.l.]: Hemus livraria, Distribuidora e Editora, 2004.

ENEGEP. otimização da montagem de corte do tipo slitter em chapas de aço: uma proposta de aplicação da programação linear. Disponível em: https://abepro.org.br/biblioteca/TN_STP _263_509_35467.pdf

DIELSAT INDUSTRIA BRASILEIRA. Slitter corte longitudinal. Disponível em: https://www.dialsat.com.br/slitter-corte-longitudinal

GRUPO KF-ALEKHA. Faca circular. Disponível em: https://www.grupokfalekha.com.br/faca-circular.php

KDB INDUSTRIAL. Slitter. Disponível em: https://kdbindustrial.com.br/produto/slitter/

BLOG ESQUADROS. O que é corte longitudinal. Disponível em: https://esquadros.com.br/informacoes/o-que-e-corte-longitudinal#:~:text=O%20corte%20lo ngitudinal%20%C3%A9%20um,v%C3%A1rios%20rolos%20com%20larguras%20menore s..

LINKEDIN. O processo de corte de bobinas de metais em linhas de corte longitudinal. Disponível em: https://www.linkedin.com/pulse/o-processo-de-corte-bobinas-metais-em-linhas-edson-cipri ano/?originalSubdomain=pt

MUNDO LATAS. Controle de qualidade em linhas de corte de bobinas. Disponível em: https://mundolatas.com/pt-br/nas-linhas-de-corte-em-cadeia/

DIVIMEC. Linha de corte longitudinal. Disponível em: https://www.divimec.com.br/produtos11.php BLUESCOPE. Disponivel em: https://www.bluescope.com/

STAR TECNOLOGIA. Anel separador de Nylon Disponível em: https://startecnologia.com.br/anel-separador-de-nylon/

¹Autor(a)

²Orientador