REGISTRO DOI: 10.5281/zenodo.7362594

Eric Biscalquim

Jozias Tomaz da Silva Junior

Sara Cardozo Ringhofer Speranza

Orientador: Prof. Tiago Lopes de Lima

RESUMO

A produtividade é um conceito que ganha cada vez mais importância e pode ser aplicado nos diversos segmentos, ramos e indústrias. Desta forma, este presente estudo tem o objetivo de apresentar propostas de melhoria na produtividade em uma empresa fabricante de tubetes de papel, visando entender as particularidades e propor melhorias para o processo da empresa.

Para que seja possível, primeiro foi feito um mapeamento das ferramentas que poderíamos utilizar como auxiliares na investigação da causa raiz do problema. Após realizado um estudo, foi identificado que a matriz do problema é a baixa produtividade do sistema produtivo.

Nessa fábrica, o fator crítico que mais limita a capacidade produtiva foi a falta de planejamento no momento de escolha do layout. Tendo em vista o cenário apresentado, este artigo irá apresentar sugestões de melhorias que visam o aumento da eficiência produtiva.

Temos como objetivo, com esse processo de avaliação, tanto auxiliar no aumento da satisfação dos consumidores, quanto facilitar os processos dentro da fábrica, desta forma reduzindo dissipação de materiais e otimizando os tempos de trabalho.

ABSTRACT

Productivity is a concept that is gaining more and more importance and can be applied in different segments, branches, and industries. In this way, this present study aims to present proposals for improvements in a company that manufactures paper tubes, aiming to understand the particularities and propose improvements for the company’s process.

To make this possible, first a mapping of the tools that we could use as auxiliaries in the investigation of the root cause of the problem was made. After carrying out a study, it was identified that the matrix of the problem is the low productivity of the production system.

In this factory, the critical factor that most limited production capacity was the lack of planning when choosing the layout. In view of the scenario presented, this article will present suggestions for improvements aimed at increasing production efficiency.

With this evaluation process, our objective is both to help increase consumer satisfaction and to facilitate processes within the factory, thus reducing material dissipation and optimizing work times.

1. INTRODUÇÃO

Alcançar grandes níveis de produtividade e qualidade, nos últimos anos, se tornou algo muito além do que apenas um diferencial competitivo. Atualmente, a competitividade entre as empresas é tão grande que estes fatores se tornaram essenciais para a sua sobrevivência (SLACK, 1999).

Ao tratar deste princípio, falamos diretamente sobre a satisfação e aceitação do cliente. Uma empresa com altos padrões de qualidade tem a tendência de se consolidar, tendo em vista que se torna bem-vista aos olhos do mercado com a possibilidade de atrair maior número de clientes que, por sua vez, estarão mais dispostos a consumir e pagar bem pelo produto ou serviço, logo a produtividade poderá ser positivamente acrescida (CAMPOS, 1999).

Sendo assim, foram desenvolvidas diversas ferramentas relacionadas à gestão da produção que podem favorecer os índices de produtividade, dentre essas condições, existem as Ferramentas da Qualidade, Gestão de Estoque, Layout da Fábrica, Indicadores-Chave de Desempenho (KPI), que se utilizados de forma correta, podem otimizar a produção do produto analisado, verificando as diversas etapas do processo (MOREIRA, 2011). Essa otimização pode ser aplicada em diversos tipos de indústrias, incluindo as de papel.

O Brasil é considerado um dos maiores produtores de papel e celulose do mundo, pois além de ser responsável pela criação de uma área florestal que possui cerca de 2,9 milhões de hectares, possui neste setor mais de 500 mil brasileiros empregados em aproximadamente 220 empresas em seu mercado (IBA, 2021).

Um dos principais produtos desenvolvidos por este segmento, é o tubo de papel, conhecido popularmente como tubete, este item está presente de forma contínua em nosso cotidiano, é possível encontrá-lo em rolos de papel toalha, papel higiênico, papel alumínio, papel filme, canetas esferográficas, porta-canetas, entre outros.

Diante deste cenário, o presente artigo visa analisar o estado atual da cadeia produtiva de uma fábrica de tubetes e com os conceitos de gestão da produção e qualidade, apresentar propostas de melhorias para a empresa, visando elevar o índice de produtividade.

1.1 Justificativa

O nível de competitividade entre as empresas exige cada vez mais preparo, planejamento, estudo e organização. Para isso, busca-se aprimorar os processos de produção através de diferentes fatores, como a qualidade e a produtividade.

A qualidade é um setor que cresce cada vez mais em sua importância, pois através de seu controle e do uso de suas ferramentas é possível detectar as maiores dificuldades dentro do sistema de produção.

Outros elementos também são de extrema relevância no momento de análise, como a gestão do estoque, a previsão de demanda, o planejamento e escolha do melhor layout. O grau de produtividade da empresa é impactado diretamente por todos esses fatores.

Entendemos que este trabalho se justifica, pois ele ofereça a fábrica analisada oportunidade de elevar a produtividade, afetando positivamente sua lucratividade, seu lead time e a segurança da produção.

Ele deve ser realizado para que falhas passíveis de melhoria não continuem acontecendo e desgastando o projeto, resultando num melhor ambiente de trabalho para com os colaboradores, para a gerência e os clientes.

1.2 Objetivos

1.2.1 Objetivo Geral

O artigo tem como objetivo apresentar propostas para elevar a produtividade de uma indústria de tubetes de papel.

1.2.2 Objetivos Específicos

– Identificar fatores da gestão da produção que favorecem o aumento da produtividade;

– Realizar mapeamento de causas através das ferramentas da qualidade;

– Analisar possíveis falhas na realização das etapas de fabricação do produto acabado;

2. REVISÃO BIBLIOGRÁFICA

2.1 História do Papel

Desde o seu surgimento, o papel sempre se mostrou uma matéria prima de grande valor na sociedade. O seu surgimento começou na necessidade de comunicação que o povo egípcio, tendo em vista que o seu território era abundantemente grande, esta primeira forma de papel se chamava “papiro” que era derivada de uma planta, muito utilizada para a confecção de cordas.

Vendo essa facilidade desta planta para desenvolver cordas, os egípcios logo tiveram a ideia de transformá-la em papel. O seu processo de produção partia em retirar pequenas fatias do caule da planta, formando assim uma trama, que logo em seguida, seria prensada, colocada junto ao sol para a secagem e, logo após, polida até obter uma forma de pergaminho, com uma espessura semelhante ao tecido, em que já fosse possível redigir algum texto (RECICLOTECA, 2017).

Figura 01 – Trama de papiro

Esta forma de papel se mostrou de grande utilidade para a época, pois se mostrava um material de boa qualidade, tanto em maleabilidade quanto em sensibilidade à tinta. Anos após a descoberta do papiro, foi realizada a construção da grande biblioteca de Alexandria, que fazia com que diversos povos pudessem ter acesso ao material.

Segundo (ROTH, 1983), o papel que conhecemos hoje teve a sua origem na China, no ano de 105 d.C., quando o chinês T’sai Lun realizava experimentos em uma tela de pano esticada com bambu e aplicação de fibras maceradas. Durante seu experimento, Lun viu que este conjunto absorvia muito melhor a tinta sendo assim, veio a criação do papel.

Após a descoberta, a produção de papel para a época era realizada com a extração de cascas de árvores e trapos de tecidos que, depois de molhados, eram batidos até se obter a consistência de uma pasta. Essa pasta era colocada em diversas peneiras para que o excesso de água pudesse escorrer. Depois que a pasta estivesse totalmente seca, se tornava a folha de papel. Tal descoberta revolucionou grandemente o mercado chinês, sendo utilizado por centenas de anos à frente.

Além do papel que conhecemos hoje, que utilizamos, na maioria das vezes, para escrever e nos comunicar, existem alguns outros tipos com diversas aplicações:

Tabela 01 – Tipos de papel

TIPOS APLICAÇÕES Cartões Perfurados Cartões utilizados para a computação de dados. Brancos Papel comum, manuscrito, impresso, usado em cadernos Kraft Papel utilizado em sacos de cimento, sacos de pão, tubetes Jornais Utilizado na impressão de jornais. Cartolina Utilizado em cartões e banners Ondulado Caixas de papelão Revistas Utilizado na impressão de revistas. Mistos Papel com diversas composições, exceto plástico. Muito utilizado em banners, cartazes, panfletos etc. Tipografia Utilizado em aparas gráficas e material tipográfico

2.1.1 As Indústrias de Papel

A indústria do papel e celulose brasileira é uma das maiores do mundo, pois é responsável pela criação de uma grande área florestal. Adquirindo assim, a posição de um dos 10 maiores países produtores do setor. A celulose é um produto florestal essencial para diversos setores do mercado utilizados em vários produtos do dia a dia, como os papéis, fraldas, absorventes, tecidos, dentre outros produtos do tipo.

Por se tratar de um produto vindo do ramo ambiental, o setor de papel pode se tornar um tanto complexo, porém, ainda assim, consegue impactar positivamente.

Os impactos positivos acontecem por conta das grandes áreas particulares, onde o setor mantém grande parte das matas nativas (IBA, 2021).

Este tipo de fabricação é altamente ecológico, pois os refugos utilizados na produção, podem ser reutilizados como adubo no plantio de novas árvores, e também para deixar o solo mais saudável.

Durante o processo produtivo, algumas propriedades precisam de maior atenção, tais como: a textura, que refere-se ao grau de rigidez, sendo de extrema importância identificar o tipo de material para evitar possíveis erros; o peso dos papéis, que quando mais finos e levemente opacos, tornam-se transparentes, enquanto os mais pesados têm características opostas; o formato, que é importante para evitar refugo e, tomando o cuidado de saber qual o melhor formato para cada tipo, é possível reduzir custos de forma considerável.

Atualmente as indústrias do setor buscam cada vez mais aperfeiçoar o seu sistema de gestão da qualidade, assim aumentando a capacidade produtiva de suas fábricas.

2.2 Qualidade

A gestão da qualidade surgiu por volta de 1920 ganhando visibilidade na Segunda Guerra Mundial, tinha o objetivo de garantir a indústria bélica qualidade e eficiência, eliminando erros para diminuir prejuízos (MAXIMIANO, 2004).

Uma coisa que mudou foi o CEP – Controle Estatístico do Processo, como era chamado a gestão da qualidade, mas agora passou a ser somente uma das etapas do processo de gestão

A qualidade ganhou muita atenção para as organizações, se tornando muito importante tanto para clientes, quanto para fornecedores. Quando falamos das definições de qualidade, surge perspectivas diferentes, Genichi Taguchi, engenheiro e estatístico da década de 1950, determinava a qualidade de um produto baseado na perda que ele gera para toda uma sociedade durante a vida útil dele, Genichi valorizou essa perda em valores numéricos e em dinheiro, dando à empresa uma ideia melhor do nível de produção e de qualidade (FILHO, 2010).

A Qualidade e produtividade, estarão sempre ligadas e são fatores chave para a competitividade e sempre foram preocupação dos setores produtivos, (MARINO, 2006) sendo as vezes em maior ou menor escala em diferentes setores, em especial nos países com economia aberta.

2.2.1 As Ferramentas da Qualidade

Com o tempo o foram desenvolvidos métodos que auxiliam as empresas alavancarem sua performance relacionada a qualidade e produtividade, estes conceitos foram denominados de ferramentas da qualidade que, segundo Paladini (2007) são métodos estruturados que visam viabilizar o Controle de Qualidade Total. Dentre as principais ferramentas, pode-se destacar:

2.2.1.1 Brainstorming

O brainstorming também é conhecido por tempestade de ideias. Meireles (2001) evidencia que é um método para gerar que seja gerado ideias, dentro de um grupo que todos contribuam em pouco espaço de tempo, assim será possível obter resultados criativos e inovadores, para o problema discutido. Quando envolvemos todo um grupo, cria-se a segurança da qualidade nas decisões tomadas, além de criar uma atmosfera de comprometimento e responsabilidade em todos

Essa ferramenta pode ser usada por qualquer pessoa, em uma organização ou não, em qualquer etapa de um processo de solução de problemas, porém a aplicação deve ser conduzida por uma única pessoa para que se mantenha a ordem durante o processo, como na identificação e seleção das questões a serem tratadas.

2.2.1.2 Diagrama de Ishikawa

O diagrama causa e efeito como também é conhecido o diagrama de Ishikawa é uma ferramenta que permite visualizar de forma fácil uma seleção de causas e efeitos do problema.

Com o diagrama é possível ver a relação entre as características e os fatores e a relação entre o efeito em suas possibilidades de causas. Para cada um dos efeitos vão existir inúmeras causas dentro das seguintes categorias que são elas divididas em 6 M’S: método, mão-de-obra, materiais, máquinas, medição e meio ambiente (JC Marques, 2012).

O diagrama de causa e efeito é montando começando pelo título, logo após se escreve o efeito que se quer analisar as causas, ele é colocado do lado direto ao meio da folha, um eixo é desenha na horizontal para que dali venham as causas até chegar no efeito, acompanhando o eixo, mas inclinadas vem as retas representando cada categorias que vão ser os fatores, embaixo das categorias por fim temos as causas, sempre colocadas dentro da categoria em que ela pode contribuir para o efeito.

O objetivo do diagrama de causa e efeito é auxiliar na identificação e solução de falhas.

2.2.1.3 PDCA

É uma ferramenta de qualidade de quatro fases, amplamente utilizada para controle e melhoria contínua de processos e produtos.

Ele pode ser usado para direcionar a tomada de ações e garantir a solução de um problema, suas etapas são:

Plan (planejar): etapa onde se definem objetivos, como alcançá-los e como será medido seu progresso.

Do (fazer): A organização coloca em prática as implementações em pequena escala, de modo a testar a eficácia das soluções e avaliando dados.

Check (checar): Nesta etapa você verifica se a solução está funcionando, avaliando os resultados, documentando o aprendizado e determinando se problemas ou oportunidades adicionais precisam ser abordados Act (agir): É hora de refinar e finalizar as mudanças a serem implementadas

É necessário avaliar se as ações definidas no plano de ação serão realmente capazes de solucionar o problema, ou seja, se elas agirão de fato na causa raiz do problema ao invés de não trazer resultado algum ou pior, gerar novos problemas.

As formas mais usuais de verificar a eficácia de uma ação corretiva são basicamente três. Considera-se eficaz uma ação corretiva implementada se:

Em um determinado espaço de tempo, a situação que a ação tem para corrigir não voltar a acontecer na organização.

A situação que a ação corretiva foi colocada para corrigir for monitorizada por um indicador e esse indicador melhorar num determinado espaço de tempo. Ao realizar uma nova auditoria, verifica-se que a não conformidade não se repete, ou seja, a situação foi resolvida.

Nota: O espaço de tempo pode variar para diferentes ações corretivas.

2.3 Planejamento e Controle da Produção (PCP)

De acordo com (TUBINO, 2017), transformar insumos em bens ou serviços, através de um sistema produtivo, requer um planejamento de prazos, nos quais são feitos planos e ações são realizadas para que, ao término dos prazos, os eventos planejados sejam praticados. O sucesso na conciliação entre a passagem de estratégias para táticas e de táticas para operações de produção impacta diretamente na eficiência do sistema produtivo.

O departamento de Planejamento e Controle da Produção, conhecido por PCP, surge na intenção de organizar a tomada de decisões e a montagem dos dados relacionados às atividades de produção de acordo com o tempo. Ele é criado com a responsabilidade de coordenar e aplicar os recursos produtivos, para que atenda os planos estabelecidos nos níveis estratégico, tático e operacional. Para que os objetivos sejam alcançados, o PCP deve receber informações de diversas áreas do sistema produtivo, como Compras, Marketing, Engenharia de Produto, RH, financeiro, entre outros. Cada setor é responsável por enviar os dados corretos para o setor de PCP, para que a coordenação de apoio ao setor produtivo seja feita corretamente.

Ainda segundo (TUBINO, 2017), o PCP é realizado em três níveis: estratégico (definição de políticas de longo prazo e formulação do Plano de Produção), tático (planos de médio prazo de produção e desenvolvimento do PMP – Plano Mestre de Produção) e operacional (programas de curto prazo de produção e atividades como controle de estoques, layout, emissão de ordens de compra, fabricação e montagem, avaliação de desempenho, entre outros). O gerenciamento dessas atividades pode alavancar os índices de produtividade.

2.3.1 Produtividade

Para entendermos o conceito de produtividade, primeiramente precisamos entender o significado de eficácia e eficiência. Segundo (MAXIMIANO, 2005), a eficácia é alcançada quando se atinge o objetivo. Já uma empresa eficiente trata os recursos da melhor forma, ou seja, de maneira econômica e produtiva. A utilização correta dos insumos aumenta a eficiência da organização e, consequentemente, eleva seu grau produtivo.

Produtividade, segundo (CAMPOS, 2004), é o ato de se produzir mais simultaneamente à utilização de menos recursos. Para chegarmos no resultado do grau de produtividade, dividimos os produtos e serviços (saídas) pelos insumos (entradas), que são compostos pelos custos de salário, equipamentos, matéria-prima etc. Podemos concluir que, quando se usam os insumos de modo mais eficiente, mais produtiva é a empresa.

Dentre os meios para se obter uma melhor utilização dos insumos em uma fábrica, a disposição das máquinas exerce grande influência. Segundo (FERREIRA, 2021), um estudo e planejamento adequado do layout pode levar uma empresa a ter ganho em vários fatores produtivos, como: ergonomia, através da valorização da segurança e conforto dos colaboradores; otimização de processos, com a melhor utilização do espaço de trabalho e a adequação física de máquinas e pessoas de acordo com suas respectivas funções; fiscalização, permitindo o controle da qualidade de uma forma mais facilitada; organização mais produtiva das máquinas, funcionários e estoque de matéria-prima; entre outros pontos.

Para (PANSONATO, 2020), erros no momento de elaboração de um arranjo físico industrial podem vir a causar danos futuros enormes, como a perda de competitividade da empresa e até mesmo a inativação de filiais, prédios e galpões.

2.3.2 Layout

Layout, também conhecido como arranjo físico, é a definição do local de disposição de máquinas, pessoal, equipamentos, instalações e demais componentes da empresa, para que se consiga a maior eficiência e economia na relação entre colaboradores, máquinas e materiais que se movimentam. Dentro de um espaço disponível, o layout busca a otimização e harmonização dos equipamentos, instalações, estocagem, mão de obra e demais itens que envolvem a atividade industrial. A elaboração do arranjo físico deve visar a ligação entre equipamentos, homens e processos, permitindo mais produtividade (PAOLESCHI, 2019).

2.3.2.1 Tipos de Layout

Os tipos de layout, segundo (NEUMANN, 2015), são descritas a seguir: O Layout Posicional é o tipo mais básico de layout, onde o produto é a referência e quem se move são os equipamentos, os colaboradores e a matéria-prima. Geralmente utilizado quando o material que será produzido possui grandes dimensões e dificuldade de deslocamento.

O Layout por Produto é o tipo onde as estações de trabalho são dispostas como linhas de montagem, com o objetivo de organizar os maquinários de forma linear. É utilizado geralmente em processos contínuos, de modo que cada item tenha uma estação exclusiva a ele. Os equipamentos e a mão-de-obra ficam fixos em suas respectivas áreas de trabalho.

O arranjo físico por produto é utilizado quando um mesmo produto tem a necessidade de ser fabricado em grandes escalas.

Temos também o Layout por Processos, que visa o agrupamento de máquinas que possuem a mesma utilidade. Este tipo de arranjo físico contempla a criação de setores especializados, onde todos os equipamentos e processos de mesma funcionalidade são dispostos próximos um ao outro. Nessa modalidade de layout, é o produto que se desloca, enquanto as máquinas ficam estacionadas. Indicado para sistemas de produção descontínuos ou por lote.

Já o Layout Celular é utilizado para atender empresas que não possuem características para instaurar um arranjo físico por produto e nem por processos. Este tipo de layout geralmente é indicado para variedade e volume médios. Células são criadas com o objetivo de colocar itens ou materiais similares entre si agrupados. O último tipo de arranjo físico é o Layout Misto, que é usado quando uma empresa possui diversos tipos de produção, com alta variedade de volumes, o arranjo físico híbrido é bastante indicado, pois é caracterizado por utilizar mais de um tipo de layout clássico em um mesmo sistema de produção. Por diversas vezes as empresas podem concluir que apenas um tipo de layout não atende às expectativas de seu sistema produtivo, levando à escolha de um layout misto, onde haja uma combinação de alguns dos quatro tipos de arranjo físico.

A escolha do layout adequado é estratégica e de extrema importância, pois impacta diretamente em questões como custos, segurança, eficiência e impacto visual. Essa decisão também vai influenciar na maneira de conduzir outro fator que está ligado diretamente à questão da produtividade: a gestão do estoque.

2.3.3 Estoque

A definição de estoque, segundo (MOREIRA, 2004), é: uma quantidade de itens físicos armazenados, de modo improdutivo, por certo intervalo de tempo. Para exercer uma atividade comercial, é necessário que se tenha em estoque produtos para atender às demandas dos clientes, seja ele um produto acabado ou matériaprima.

De acordo com (CORRÊA, 2022), o estoque envolve temores e preocupações de muitos departamentos: financeiro, por causa do valor empregado e atribuído no momento no qual o produto se encontra armazenado; comercial, na preocupação se o atendimento ao cliente será realizado, ou seja, se o produto será fabricado a tempo da entrega ser feita de modo que seu cliente fiquei satisfeito; operações, que temem pela ociosidade de equipamentos no caso de alguma matéria-prima não ter disponibilidade; entre outros problemas que um estoque mal gerido acarreta.

2.3.3.1 Gestão de Estoque

A gestão de estoque tem por objetivo o planejamento do estoque, controle (quando e quanto) de produtos que entram e saem, os pontos de pedidos de suprimentos, evitar falta de materiais, entre outros (CHING, 2010).

O cuidado com a gestão de estoques, segundo (PAOLESCHI, 2019), tem papel fundamental no planejamento estratégico e operacional. Quando feito corretamente, o controle do estoque influi diretamente na produtividade, através de questões financeiras, de espaço e de tempo, resultando num bom atendimento ao cliente.

Um número elevado de itens em estoque não significa eficiência no atendimento. Uma gestão de estoque realizada de forma equivocada pode resultar em um alto número de itens estocados que possuem baixa demanda, enquanto os produtos de mais saída estão em número insuficiente. Com os itens certos armazenados em quantidade correta, a chance de ruptura é muito menor, aumentando a capacidade de atendimento da empresa e, consequentemente, gerando maior satisfação por parte dos clientes (CORRÊA, 2022).

2.3.3.2 Cálculos de Estoque

Segundo (TAYLOR, 2005), o ciclo que compreende a quantidade consumida, ponto de pedido e estoque restabelecido pode ser realizado através da reposição periódica e da reposição contínua.

Na reposição periódica é estabelecido um período ideal (semanal, mensal etc.), onde um pedido de material é colocado com o objetivo de abastecer o estoque até seu nível máximo. Já na reposição contínua, um pedido de compra é inserido apenas quando se atinge um ponto crítico de estoque, o chamado estoque de segurança. Deve-se levar em conta também o lote de compra, que consiste na quantidade otimizada economicamente no momento de compra junto ao fornecedor. A fórmula de estoque máximo segue abaixo:

Estoque máximo = Lote de compra + Estoque de segurança

O estoque mínimo, também conhecido como estoque de segurança, é a quantidade mínima de material que se precisa ter armazenado para que a produção não seja afetada e, consequentemente, a empresa não deixe de atender os clientes. Essa quantidade servirá para que a empresa não fique exposta diante de imprevistos como atraso de fornecedores, alterações repentinas no consumo, rejeição de algum lote por parte do cliente em relação à qualidade, entre outros. Segundo (PAOLESCHI, 2019), seu custo é permanente, portanto, deve ser calculado cuidadosamente, atentando-se a todos os fatores, para que os custos do produto ou serviço e do inventário não sejam tão onerados.

Para que se consiga chegar às quantidades de estoque proximamente ideais, tanto mínimo como máximo, uma variável tem extrema importância: a previsão de demanda.

2.4 Previsão de Demanda

Para manter o gerenciamento do estoque o mais alinhado possível, é necessário obter informações sobre a previsão de demanda, pois ela está inserida dentro do Planejamento Estratégico da produção. Um sistema de previsão de demanda consiste na coleta, tratamento, e estimação dos dados de maneira histórica, para que assim seja possível realizar a análise dos dados referente à demanda futura, seja este um produto ou uma cadeira de produtos específicos. Este tipo de estudo tem como objetivo gerar estimativas precisas, sendo assim, é de extrema importância que as empresas saibam utilizar corretamente essa ferramenta, para que sua eficácia seja a mais alta possível (CORRÊA; GIANESI; CAON, 2013).

Segundo Bermúdez, Segura e Vercher (2006) e Krajewski, Ritzman e Malhotra (2007), a maior parte das decisões tomadas pelas empresas com relação ao futuro, são estabelecidas com base na análise de previsão da demanda. No setor industrial, por exemplo, a mensuração da quantidade de vendas que certo item é mais que essencial para que o Gerente consiga programar a sua produção e assim atender as expectativas de entrega do seu cliente. Além disso, com a previsão de demanda, é possível analisar toda a questão de custos do processo produtivo e entender a sazonalidade que o seu setor possui, sendo possível programar as compras futuras com o preço mais acessível.

2.4.1Técnicas de previsão de demanda

A previsão de demanda possui dois tipos de técnicas, que nos permitem ter análises diferentes, seriam elas:

Qualitativas: são muito utilizadas em dados subjetivos, onde são mais difíceis de serem representados numericamente. Esses dados estão ligados diretamente na opinião e no julgamento de pessoas chaves, especialistas na área ou no mercado em questão.

Quantitativa: se refere a uma análise de dados históricos, onde se encontram os dados sobre as transações de venda e produção da empresa. Esses dados, diferente da primeira forma de previsão, são simples e fáceis de se obter, mesmo se a empresa não houver o histórico de maneira organizada, a construção de um banco de dados por via das Notas Fiscais, por exemplo, é muito complicada. Dentro desta técnica, podemos classificar dois outros grupos para a previsão: As séries temporais e as séries causais, também chamadas de Regressão Simples e Múltipla).

Para o presente estudo de caso, serão utilizadas as Técnicas Quantitativas, pois neste, iremos analisar o comportamento estatístico da fábrica, sendo assim, utilizaremos algumas ferramentas, tais como:

Média Móvel Simples (MMS);

Média Móvel Dupla (MMD);

Amortecimento Exponencial Simples (AES);

Amortecimento Exponencial Duplo (Verificar método).

3. METODOLOGIA

Para atingir os objetivos propostos, inicialmente foi realizada a análise do processo do setor de produção da fábrica de tubetes. Para isso foram realizadas visitas técnicas, e com isso, foi elaborado o fluxograma do processo conforme a seguir:

Figura 02 – Fluxograma do Processo

Dentre as atividades essenciais para o funcionamento da empresa, pode ser destacada as seguintes fases:

Contato do Cliente: Atualmente, a fábrica de tubetes realiza o seu contato com os clientes e sua prospecção por meio de telefone fixo, Aplicativo de Mensagens e Email, sendo o maior número de contatos concentrado maiormente no telefone fixo. O cliente realiza o contato com a empresa por meio de um desses contatos, onde é realizado o apontamento do pedido, demonstração de orçamento e negociação da entrega com o cliente. Também nesta etapa, é alinhado com o cliente a forma de entrega, se ele irá até a fábrica retirar o produto ou se ela irá emitir o romaneio de entrega para o cliente.

Emissão da Ordem de Produção: Após negociado e alinhado com o cliente sobre a efetivação do seu pedido, é emitida a ordem de produção. Este documento busca enquadrar todas as informações do pedido para que o operador do maquinário possa estar ciente do material a ser elaborado.

Abaixo, podemos ver como a empresa emite a Ordem de Produção:

Figura 3 – Ordem de Produção

Estoque de Matéria-Prima: Tendo a Ordem de Produção em mãos, o operador do maquinário realiza a separação do material a ser utilizado. O processo consiste, basicamente, em separar o rolo de papel que contém as especificações necessárias, posicionar no eixo para o mesmo no maquinário e realizar o processo de Setup, caso seja necessário realizar a troca da ferramenta que será utilizada para a criação do produto.

Setup do Equipamento: Após posicionado os rolos contendo a matéria-prima, o setup é iniciado. O processo de setup, também conhecido como troca de ferramenta, neste setor, corresponde a troca do eixo central da máquina, onde é formado o tubo de papel. Este tubo de papel possui um tamanho maior, que geralmente vai para o processo de recorte conforme à medida que o cliente encomendou, porém há a possibilidade de que o tubo também saia para a venda, ou seja, em relação ao produto, tudo depende diretamente do pedido do cliente com base no portfólio de produtos. Após confeccionado o tubo de papel, é realizado um pequeno teste de qualidade, para saber se ele está conforme a especificação.

Verificação da Qualidade: Nesta etapa do processo, é realizada uma pequena verificação do produto onde o operador realiza um teste onde o produto é levemente pressionado, em um leve movimento de aperto com as mãos, com intuito de verificar se a cola dele está devidamente seca ou não. Após realizada a verificação, se o produto não estiver de acordo com as especificações, ele é separado para a etapa de descarte, onde todas as peças são armazenadas em um enorme saco de fibra, que após atingir determinada quantidade de refugo, a fábrica solicita para uma empresa terceirizada que coleta todo o refugo de papel e o transforma novamente em papel reciclado totalmente preparado para ser reutilizado até mesmo na linha de produção.

Recorte: Após a avaliação da qualidade, o produto que for aprovado segue para a etapa de recorte, onde ele recebe a sua forma e tamanho final. Para esta etapa, o operador realiza o setup da máquina de recorte. O processo de setup deste maquinário consiste apenas em trocar as lâminas que são utilizadas para recortar o material e ajustar o tamanho que desejamos obter do produto final. Este mesmo processo passa por outra verificação da qualidade, onde caso haja rebarba no tubete, o mesmo é descartado e segue para reciclagem, conforme descrito anteriormente. Com o produto já devidamente cortado e no tamanho requerido, ele já segue para a etapa de empacotamento e pesagem.

Empacotamento: O processo de empacotar é realizado após a criação do lote do processo anterior, conforme as peças são cortadas, elas já são despejadas em sua embalagem, aonde ela vai para a balança digital. Nesta etapa, é conferido se o peso em que indica a balança está aproximado do valor já calculado pelos gerentes. O cálculo basicamente é realizado multiplicando os fatores:

Kg por Corte x Quantidade de Tubete = Peso final

Também, com este cálculo é possível verificar se o lote está com a quantidade correta de tubetes. Após pesar e embalar o produto, é realizado o lacre. Por se tratar de sacos plásticos, a empresa possui uma máquina com lâminas aquecidas que possuem o movimento de apertar, similar a um alicate. Quando o saco plástico entra em contato com a máquina, em instantes o material é lacrado e selado, ficando pronto para a retirada ou entrega ao fornecedor

Expedição: Com o produto finalizado e empacotado, é realizada a emissão da Nota Fiscal do produto, que acompanha o produto e faz parte do sistema de rastreio do produto para a empresa. Após a emissão da Nota Fiscal, é elaborado o romaneio de entrega. Caso haja mais de uma entrega no mesmo dia, os gerentes analisam minuciosamente qual será a melhor rota de entrega, emitem o Romaneio de entrega e liberam a saída da carga.

Após o conhecimento do sistema produtivo e entendimento das principais atividades, foi realizado um brainstorming entre os integrantes do grupo para identificar as principais causas que interferem para o bom funcionamento da produção, surgiu então as seguintes situações:

– Falta de planejamento na produção

– Acúmulo de matéria prima

– Utilização indevida dos espaços

– Baixa produtividade

– Falta de segurança

– Deslocamento excessivo entre os postos de trabalho Lead time elevado

Dentre as possibilidades mencionadas o grupo decidiu apresentar propostas de melhoria para a causa baixa produtividade, tendo em vista que esta situação interfere diretamente nos resultados da empresa. Para mapear a origem da causa Baixa Produtividade, foi utilizado o Diagrama de Ishikawa como ferramenta da qualidade, no qual, proporcionou a seguinte análise:

Figura 4 – Diagrama de causa e efeito

Com as causas identificadas para o efeito de baixa produtividade, percebeu-se que as maiores oportunidades são: layout incorreto, espaço limitado para a circulação dos colaboradores e a falta de controle de estoque, visto que a empresa não realiza atualmente nenhum controle.

4. RESULTADOS E DISCUSSÃO

Neste artigo, foi apresentado ferramentas, controle e métodos, para que uma maior produtividade seja alcançada pela empresa de tubetes de papel.

Para que pudéssemos dar as sugestões de melhorias, foram utilizadas ferramentas da qualidade, como o Diagrama de Ishikawa e o Brainstorming. Através deles, identificamos que a causa raiz da empresa é a baixa produtividade, onde se notou relação do layout da fábrica para esta condição.

Tendo em vista que o layout era organizado conforme a figura a seguir, foram observados diversos pontos de melhorias. O deslocamento dos colaboradores era realizado de maneira arriscada, pois havia pouco espaço disponível para a circulação, devido à proximidade entre as máquinas e o local onde a matéria-prima estava sendo estocada.

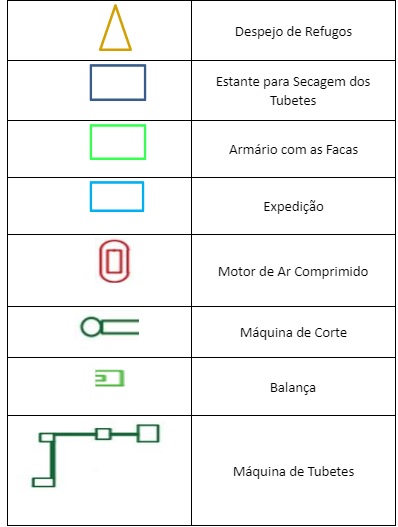

Figura 4 – Layout antigo

Legenda Figura 4

A área onde eram armazenados os produtos acabados tinha o seu espaço bastante limitado, que por diversas vezes, era extrapolado devido à alta demanda. Outro problema está relacionado a dispersão entre as matérias-primas. Os rolos de papel utilizados para a produção estavam sendo estocados separadamente, esta ausência de planejamento e organização do layout afeta diretamente o desempenho produtivo.

Ainda foi possível notar que a movimentação entre a última máquina e a expedição com o material acabado era devidamente elevado, influenciando diretamente o lead time e impactando negativamente a produção.

Após esta análise realizada, foi elaborada a seguinte proposta de melhoria no layout da fábrica:

Figura 6 – Layout novo

Com base nos tipos de Layout descritos por (NEUMANN, 2015), o arranjo físico mais adequado para a fábrica de tubetes de papel seria o Layout por Produto, pois neste setor é importante que a máquinas estejam dispostas linearmente, visando obter um processo em linha.

Os maquinários e os colaboradores possuem suas respectivas áreas de trabalho, dispersando qualquer volatilidade, onde apenas o produto se movimenta entre as áreas. Tal arranjo físico é adequado também, devido ao alto volume de produção de um único produto.

Com o novo arranjo físico podemos observar que toda a dispersão das matérias-primas foi eliminada, organizando-as em um só lugar, visando deixálas próximas as máquinas onde elas serão utilizadas. É essencial ressaltar a importância de uma boa gestão de estoque, utilizando os conceitos de Estoque Máximo e Mínimo, para que o espaço destinado ao armazenamento sempre atenda à demanda dos clientes.

A nova disposição das máquinas produtivas foi alterada, de modo que a distância entre elas foi aumentada e foram deslocadas para um único lado, de forma a otimizar o espaço e aumentar a segurança dos operadores. As máquinas de corte também passaram por alterações em seu layout, sendo dispostas próximas uma da outra. Visando maior eficiência, elas foram posicionadas ao lado dos equipamentos de Empacotamento.

Também foi proposto que a nova área responsável pelo armazenamento da matéria acabada seja maior e em um diferente espaço, evitando assim, que a mesma seja sobrecarregada e, ao mesmo tempo, otimize o tempo de carregamento.

Outra melhoria proposta é a criação de um espaço livre para a movimentação dos colaboradores junto ao transporte de matérias-primas e produtos acabados.

Consequentemente, diminui a possibilidade de acidentes durante o percurso.

Em relação ao layout antigo, onde o refugo era acumulado em lugares próximos, causando assim um maior desperdício de espaço útil, foi sugerido que, para a otimização, era necessário que este espaço destinado ao descarte de produto irregular fosse segmentado próximo das estações de trabalho para que posteriormente seja despejado em um único lugar consolidado, resultando assim, em maior aproveitamento da área útil.

Segundo (PAOLESCHI, 2019), um layout realizado com planejamento, aumenta consideravelmente a eficiência dos processos. As melhorias apresentadas acima, visam auxiliar a empresa a atingir maiores níveis de produtividade.

Também foi constatado que não era realizado nenhum tipo de controle de estoque, o que resultava em altos níveis de matéria-prima estocados, sem previsão de utilização, o que ocasionava perda do espaço útil da fábrica. Sendo assim, para essa condição, sugere-se a utilização de um sistema ERP, que, segundo (LOBO, 2014), surge na necessidade de abranger toda a cadeia de suprimentos e passou a considerar fornecedores, clientes, finanças, entre outros fatores, o que os sistemas anteriores, chamados MRP, não realizavam. Esse sistema integrado ERP seria o mais indicado para a empresa, pois através da inserção da entrada e saída de materiais, ele forneceria dados relevantes para o cálculo do estoque máximo e do estoque de segurança.

Como a empresa não possui condições financeiras para esse investimento, será sugerida uma planilha de controle de estoque, criada através do software Microsoft Excel. A planilha contará com 4 abas, chamadas: Cadastro de materiais, Entradas, Saídas e Estoque Consolidado. A seguir, podemos verificar como seria a utilização, conforme exemplo:

Figura 7 – Cadastro de materiais

Cód. Item Descrição do Item Unidade Fornecedor 1 Fornecedor 2 Fornecedor 3 KR01 Papel kraft 30g – 60cm x 140m KG Kalunga BR Supply Gimba KR02 Papel kraft 30g – 90cm x 120m KG Kalunga BR Supply Gimba C01 Cola amido de milho 10kg UNID Inovacola Colamid Ricla

A aba cadastro de materiais é de extrema importância, pois como se trata de uma empresa que utiliza matérias-primas muito parecidas, diferenciando-se entre si apenas nas dimensões, atribuir um código para cada item evitará possíveis erros no controle de estoque. Também é importante indicar alguns fornecedores, para, em casos de urgência, inserir um pedido em outro fornecedor.

Figura 8 – Entradas

Cód. Item Descrição do Item Unidade Quant. Valor Unit. Valor Total Nota Fiscal Local Data Fornecedor KR01 Papel kraft 30g – 60cm x 140m KG 200 R$ 4,50 R$ 900,00 55601 Matriz 10/10/2022 Kalunga KR02 Papel kraft 30g – 90cm x 120m KG 250 R$ 5,60 R$ 1.400,00 56113 Matriz 15/10/2022 Kalunga C01 Cola amido de milho 10kg UNID 20 R$ 47,00 R$ 940,00 2539 Matriz 03/11/2022 Ricla

A aba de Entradas corresponde a alimentar a planilha em todos os momentos de recebimento de novos materiais via fornecedor ou via outra filial (no caso a empresa não tem filial, mas caso isso venha a ocorrer futuramente, a planilha atenderá).

Figura 9 – Saídas

Cód. Item Descrição do Item Unidade Quant. Data Cliente Local KR01 Papel kraft 30g – 60cm x 140m KG 60 05/11/2022 Kimberly-Clark Matriz KR02 Papel kraft 30g – 90cm x 120m KG 81 08/11/2022 Unilever Matriz C01 Cola amido de milho 10kg UNID 3 14/11/2022 Unilever Matriz

A última aba é a de Saídas, onde indicaremos todas as quantidades de materiais que foram utilizados para atender ao pedido do cliente.

Figura 10 – Estoque consolidado

Cód. Item Descrição do Item Unidade Quant. Estoque Est. Mín. Est. Máx. Valor Unit. Local Situação KR01 Papel kraft 30g – 60cm x 140m KG 600 300 800 R$ 4,50 Matriz OK KR02 Papel kraft 30g – 90cm x 120m KG 150 100 300 R$ 5,60 Matriz OK C01 Cola amido de milho 10kg UNID 10 20 40 R$ 47,00 Matriz COMPRAR

Na aba de Estoque consolidado, serão exibidos dados relevantes para o controle do estoque: o código do item, a descrição do item, a unidade, a quantidade atual em estoque, a quantidade mínima que se deve ter em estoque para aquele item, a quantidade máxima que se pode ter para aquele item, o local de armazenamento e a situação, que indicará, de acordo com a quantidade atual, se é momento de fazer um novo pedido de compra ou se o nível em estoque está satisfatório. Essa aba é a mais importante, pois será alimentada através das outras três abas e será a referência principal para controlar os materiais armazenados.

O uso correto da planilha de controle de estoque interferirá na quantidade de produtos armazenados e, consequentemente, no melhor uso do espaço físico da fábrica, o que, como demonstrado acima, interfere diretamente no nível de produtividade da empresa.

5. CONSIDERAÇÕES FINAIS

Neste artigo, foi apresentado através das ferramentas, visitas, controles e conceitos da gestão da produção, propostas para elevar a produtividade de uma indústria de tubetes de papel.

Através da utilização de ferramentas da qualidade, como o Brainstorming e o Diagrama de Ishikawa, pode ser identificado fatores da gestão da produção que influenciam no nível de produtividade da empresa, identificar causas raízes e formular as propostas de melhorias.

Falhas no processo de fabricação também foram percebidas, com o mapeamento das causas raízes fazendo uso das ferramentas da qualidade, pode ser identificados fatores da gestão da produção que influenciam o desempenho da produtividade.

Sugere-se que a empresa aplique futuramente as propostas mencionadas, para não só elevar a produtividade e rentabilidade, mas garantir a satisfação dos clientes e a segurança de seus colaboradores.

REFERÊNCIAS

BERMÚDEZ, J. D.; SEGURA, J. V.; VERCHER, E. A decision support system methodology for forecasting of time series based on soft computing. Computational Statistics & Data Analysis, v. 51, p.177-191, 2006.

CAMPOS, Vicente Falconi. Qualidade total: padronização de empresas. Nova Lima: Falconi, 2004.

CHING, Hong Yuh. Gestão de estoques na cadeia de logística integrada: supply chain. São Paulo: Atlas, 2010.

CORRÊA, Henrique L. Administração de produção e operações: manufatura e serviços: uma abordagem estratégica. São Paulo: Atlas, 2022.

MARINO, Lúcia Helena Fazzane de Castro. Gestão da qualidade e gestão do conhecimento: fatores-chave para produtividade e competitividade empresarial. Bauru, 2010. Disponível em: https://simpep.feb.unesp.br/anais/anais_13/artigos/598.pdf. Acesso em: 11 out. 2022.

FERREIRA, Leonardo. Gestão da qualidade e produtividade. São Paulo: Platos Soluções Educacionais, 2021.

FILHO, Hayrton Rodrigues do Prado. Genichi Taguchi. [S.I.], 2010. Disponível em: https://qualidadeonline.wordpress.com/2010/07/01/genichi-taguchi. Acesso em: 10 nov. 2022.

IBÁ – Indústria Brasileira de Árvores. Relatório Anual IBÁ 2021. [S.I.], 2021. Disponível em: https://www.iba.org/datafiles/publicacoes/relatorios/relatorioiba2021compactado.pdf. Acesso em: 12 nov. 2022.

JC Marques – Universidade da Madeira. Ferramentas da Qualidade. [S.I.], 2012. Disponível em: www.mccpconsultoria.com.br/wp-content/uploads/arquivos/downloads/11-Ferramentas_da_Qualidade.pdf. Acesso em: 10 nov. 2022

KRAJEWSKI, L.; RITZMAN, L; MALHOTRA, M. Operations Management: Processes and Value Chain, Eight Edition, Pearson Prentice Hall, 2007.

LOBO, Renato Nogueirol. Planejamento e controle da produção. São Paulo: Erica, 2014.

MACIEL, Júlia Lobato. História sobre papel. Minas Gerais: UFMG – Universidade Federal de Minas Gerais, 2021. Disponível em: https://www.ufmg.br/espacodoconhecimento/historia-sobre-papel/. Acesso em: 30 set. 2022.

MAXIMIANO, Antonio Cesar Amaru. Teoria geral da administração: da revolução urbana à revolução digital. São Paulo: Atlas, 2017.

MEIRELES, Manuel. Ferramentas administrativas para identificar, observar e analisar problemas: organizações com foco no cliente. São Paulo: Arte e Ciência, 2001.

MOREIRA, Daniel. Administração da Produção e Operações. São Paulo: Cengage Learning, 2008.

NEUMANN, Clóvis. Projeto de fábrica e layout. Rio de Janeiro: GEN LTC, 2015.

PALADINI, E. P. Qualidade Total na Pratica – Implantação e Avaliação de Sistemas de Qualidade Total. 2 ed. São Paulo: Atlas S.A., 1997. 217p

PANSONATO, Roberto. Projeto de fábrica e arranjo físico. Curitiba: Contentus, 2020.

PAOLESCHI, Bruno. Almoxarifado e Gestão de Estoques. São Paulo: Erica, 2019.

RECICLOTECA. Papel: história, composição, tipos, produção e reciclagem. [S.I.], 2017. Disponível em: http://www.recicloteca.org.br/?post_type=materialreciclavel&p=72. Acesso em: 04 out. 2022.

ROTH, Otávio. O Que É Papel. São Paulo: Ed. Brasilienses, 1983.

SLACK, Nigel et al. Administração da produção. São Paulo: Atlas, 1999.

TAYLOR, David A. Logística na cadeia de suprimentos: uma perspectiva gerencial. São Paulo: Pearson Addison-Wesley, 2005.

TUBINO, Dalvio Ferrari. Planejamento e controle da produção: teoria e prática. São Paulo: Atlas, 2017.