REGISTRO DOI: 10.5281/zenodo.7369219

Alex Araújo Belfort

Igor Almeida de Oliveira

Pedro Henrique Kanasawa Costa

Vinicius Sonnewend

Maria Elisa Pereira Berzaghi

Resumo

O ambiente industrial possui um cenário de alta competitividade, onde diariamente são desenvolvidas ideias que possam impulsionar a produção e o negócio como um todo. Para tanto, o layout fabril tem um forte papel no desenvolvimento de uma produção, de forma que a disposição física de equipamentos, máquinas, estoques, áreas de circulação e fluxo de pessoas influenciam ativamente na criação de gargalos que atrasam a linha de produção. Assim, o presente artigo tem como propósito a apresentação de uma proposta de otimização da produção de uma indústria de fabricação de escadas, no qual foram utilizadas ferramentas e metodologias de pesquisa operacional além do estudo de layout. O objetivo deste estudo surgiu após uma visita técnica na empresa quando, a partir de uma avaliação da atual situação, observou-se que os fluxos produtivos estavam desordenados e sem padronização, gerando assim perdas de tempo e produtividade. Através da coleta de dados operacionais e simulação pelo software Arena®, foi possível identificar os atuais gargalos da produção e a consequente elaboração de propostas de melhoria, redistribuindo os funcionários e alterando o layout da fábrica, melhorando a curto prazo a produção em 7,5%

Palavras-chave: Layout Fabril. Arranjo Físico. Otimização de Processos. Pesquisa operacional

Abstract

The industrial environment has a highly competitive scenario, where ideas of boosting production and the business are constantly developed. Therefore, the factory layout has a strong role in the production development, since the physical arrangement of equipment, machines, stocks, circulation areas and people flow actively influences the creation of bottlenecks that delay the production line. Given that, this article has the objective to present a proposal of production optimization in a stair industry, which uses tools and methodologies of business analytics and layout study. This study objective surged after a technical visit into this company where, by the current evaluation, it was seen that productive flows were disorderly and did not have a pattern, creating a waste of time and productivity. By the operational data and simulation using Arena® software, it was possible to identify the current production necks and the consequent elaboration of improvement, redeploying employees and changing the factory layout, improving short-term production by 7.5%.

Keywords: Factory layout. Physical arrangement. Process optimization. Business analytics.

1. INTRODUÇÃO

A proposta de um estudo de layout é encontrar o melhor arranjo físico que flexibilize e otimize o processo produtivo (HANS et al, 2012). Os problemas no layout ocorrem devido a fatores tais como a falta de espaço, as limitações do produto e a falta de um fluxo de produção coerente com os processos necessários, entre outros. O estudo deste tópico procura encontrar os arranjos físicos mais eficientes, levando em consideração as interações entre instalações, fluxo de materiais, pessoas e informações relevantes do ambiente estudado (HANNE et al, 2009). Todos estes pontos foram levados em consideração para o desenvolvimento deste trabalho.

A simulação se baseia na coleta de dados de um modelo real para a projeção de um modelo computacional com o intuito de entender o comportamento da operação e avaliar possíveis estratégias para a produção (PEDGEN, 1990). Os dados obrigatórios neste trabalho são os tempos de deslocamento dos funcionários para o transporte de peças, os tempos de operações e a distância das mesas de trabalho; estes dados serão inseridos no software de simulação Arena®.

2. DESENVOLVIMENTO

A engenharia de produção é datada no final do século XIX, início do século XX, com os cientistas Frederick W. Taylor, o casal Frank e Lillian Gilbreth, Henry Gantt e Harrington Emerson dando início aos estudos de aumento da produtividade e métodos de redução de tempos e movimentos dos operários na fabricação de peças (CAMPOS, 2020). A engenharia de métodos é uma grande aliada da otimização de processos e seus resultados mais importantes são: a melhoria de produtividade, desempenho e organização da produção. Um dos temas mais antigos e importantes da Engenharia de Produção é o estudo de tempos e movimentos que está incluso na Engenharia de Métodos (FERREIRA et al, 2018).

2.1 Arranjo físico fabril (Layout)

O arranjo físico preocupa-se com a distribuição e o posicionamento físico dos recursos de transformação de um processo, desde o maquinário, postos de trabalho e funcionários, até as áreas de circulação e de apoio de uma empresa. Essa é uma das principais etapas da formulação e definição da estratégia de produção, a qual deve estar delineada de acordo com a estratégia corporativa, sendo fundamental no gerenciamento dos processos e cadeias de valor (PANSONATO, 2020, p. 9). Para Klaes e Erdmann (2013, p. 123-124):

“(…) esses elementos devem ser dispostos de forma a minimizar os transportes, eliminar os pontos críticos da produção, assim como suprimir as demoras desnecessárias entre as diversas operações de fabricação.”

Segundo Slack, 2009, esse estudo tem como objetivo principal a obtenção de operações econômicas, a fim de utilizar racionalmente o espaço físico disponível, reduzir ao mínimo as movimentações de materiais, produtos e pessoas, obter um fluxo coerente do processo, oferecer melhores condições de trabalho aos empregados, obter a qualidade tanto profissional quanto produtiva e obter soluções flexíveis, ou seja, possíveis de serem modificadas. Existem quatro tipos de arranjo físico industrial (SLACK et al., 2009):

I. Funcional: Os processos similares são reunidos próximos uns dos outros. Sendo assim, as necessidades dos recursos transformadores dominam a decisão sobre o arranjo físico; II. Em linha: Maquinário e/ ou estações de trabalho são colocados de acordo com a sequência de operações, não havendo a possibilidade de caminhos alternativos. Este processo é indicado para produções em que não haja nenhuma ou, no máximo, pouca diversificação; III. Celular: Diferentes máquinas e processos definidos em um único local, o que facilita o trabalho e deixa o processo mais flexível quanto ao tamanho dos lotes por produto; e IV. Posicional: O material permanece fixo no local e as máquinas se movimentam ao redor dele executando as operações necessárias. Recomendado para produtos únicos, de pequena variedade e produção.

2.2 Fluxo do processo

Segundo KLAES et al, 2013, o fluxograma, ou fluxo do processo, é uma técnica para se registrar um processo de maneira compacta e tem o objetivo de tornar a compreensão dos procedimentos mais claras e passíveis de melhoria. Ainda segundo o autor: “O fluxograma é uma representação esquemática da sequência de todas as operações, transportes, inspeções e armazenamentos que ocorrem durante o processo ou procedimento. Ele deve incluir informações consideradas úteis para a análise, tais como tempos requeridos e distâncias percorridas.” (KLAES et al., 2013, p. 94)

Como todo processo é passível de melhoria, o fluxograma, além de registrar o andamento do procedimento, ajuda a demonstrar os impactos que mudanças em parte do processo produtivo podem vir a ter (KLAES et al, 2013, p. 94).

Segundo KLAES, 2013, apud BARNES, 1963, existem alguns símbolos de identificação da etapa do processo:

Tabela 1: Símbolos utilizados nos fluxogramas de processo seria bom citar as normas internacionais

Símbolo Identificador ⃝ Operação ◊ Inspeção ⇨ Transporte D Espera ▽ Estoque

Fonte: KLAES, 2013, apud BARNES, 1963, p. 94

2.3 Software Arena® O software Arena® é uma das ferramentas de simulação de processos mais utilizadas no mercado. Este é um sistema que se baseia na pesquisa operacional (PO) e é capaz de integrar todos os processos e recursos, fazer a modelagem e entregar uma análise do processo com desenhos, gráficos, análise e a estatística dos resultados (ZUMBA et al, 2019, p. 3).

Criado pelo grupo Paragon Software®, o sistema oferece a possibilidade criação de um ambiente de simulação por pessoas que não necessariamente possuam conhecimentos de linguagens de programação, já que baseia sua plataforma em fluxogramas de processos (ZUMBA, 2019, apud FÁBREGAS, 2003). Neste artigo, foram utilizados os seguintes módulos da ferramenta:

● Create: Utilizado no início do fluxograma, responsável por parametrizar a frequência de entrada das peças na produção.

● Process: Usado para simular alguma operação interna da produção (tempo gasto para uma determinada atividade com recurso).

● Leave: Utilizado para simular o transporte de uma peça entre processos. ● Station: Utilizado em conjunto com o bloco Leave, ele será responsável em realizar a ponte entre processos, sendo a estação a qual o Leave irá ser direcionado.

● Dispose: Utilizado no final do fluxograma, assim que inserido no fluxograma será automaticamente entendido que a produção da peça finalizou.

3. METODOLOGIA

3.1 Coleta de dados

Para o desenvolvimento deste artigo, foram coletados os dados de produção de uma indústria fabricante de escadas, a qual denominamos como “Indústria X”, localizada na região sul da cidade de São Paulo. As análises foram realizadas de maneira quantitativa e qualitativa, baseadas nos dados de produção coletados na empresa. Para a coleta de dados, foram realizadas algumas visitas técnicas na indústria no período de junho a agosto de 2022. Neste estudo foi considerado o modelo de escada trepadeira com 5 degraus, conforme a Figura 1.

Figura 1: Escada trepadeira com 5 degraus

Fonte: Disponibilizado pela Indústria X

A Indústria X busca melhorar a produtividade da sua linha de produção, visto que sua demanda tem aumentado, e o processo atual não dá a vazão necessária. De acordo com o proprietário, a produção ideal média para atender a quantidade de pedidos é de 40 escadas de modelos variados por semana, o que nem sempre é possível devido a alguns motivos, como: o tamanho das escadas, que no caso das articuladas e de dupla função podem ter mais de 9,0m de altura, o que impacta diretamente na movimentação interna e na disposição do maquinário, além de gerar retrabalho no processo de montagem já que é necessário montá-la e desmontá la pelo menos três vezes para o término da fabricação. O espaço interno disponível também é um fator limitante, bem como o fato de todas as etapas de fabricação serem manuais além da alta demanda de trabalho por empregado. Por todos os motivos acima citados, o processo não segue nenhum dos tipos de arranjo físico industrial mencionados no item 2.1 deste artigo

A fim de obter-se os dados de capacidade produtiva no cenário atual, foi necessário coletar dados e informações relativos à escada trepadeira, tais como: arranjo físico e fluxograma atual do processo, movimentações e tempo gasto em cada etapa da produção. Para o correto entendimento do arranjo físico atual e do fluxo produtivo, foram realizadas reuniões

com o chefe da produção, que forneceu todos os dados necessários para a pesquisa e mostrou, etapa a etapa, como acontece o processo de fabricação dos modelos de escada produzidos pela Indústria X. Após prévia autorização do proprietário, foram coletados 15 (quinze) tempos de realização de cada etapa do processo (movimentações e etapas de manufatura), com o intuito do Arena® gerar a distribuição estatística para cada etapa do processo a fim de obter-se um estudo de tempo com embasamento estatístico significativo.

O software Arena® é capaz de analisar graficamente os recursos necessários para a realização dos serviços, sejam eles equipamentos ou pessoas, assim como avaliar o processo de produção como um todo, integrando os dados para realização de estudos de previsão financeira, projeção de produção, análise estatística de possível criação de gargalos e filas, fazendo com o que os funcionários trabalham excessivamente para entrega de acordo com a demanda.

Para seguir o método atual de produção da escada trepadeira, o processo está sendo avaliado separadamente através de quatro componentes: (i) estrutura principal (parte lateral das escadas, responsável por segurar os degraus e corrimãos); (ii) corrimão; (iii) chapa do degrau (chapa plana de contato direto com o pé dos usuários); e (iv) degrau tubular (responsável por sustentar as chapas dos degraus como uma viga). Para tanto, foi montado no Arena® o fluxo individual de cada componente para análise dos dados, considerando uma parametrização de uma semana de produção com 5 dias e 8 horas diárias por período de trabalho e unidade de tempo base em segundos. O fluxo de trabalho atual é para uma produção semanal de 40 escadas, que devem ser produzidas na seguinte distribuição: 80 unidades da estrutura principal (2 unidades/ escada), 200 unidades do degrau tubular (5 unidades/ escada), 80 unidades do corrimão (2 unidades/ escada), 200 unidades da chapa do degrau (5 unidades/ escada). Explicando o processo:

i. Estrutura Principal: O processo começa através do bloco “início”, onde ocorre a entrada de uma peça na produção a cada 1700 segundos. Em seguida, a peça é transportada para a realização do processo de corte padronizado da matéria prima através do bloco “processo“ com a utilização do recurso “Serralheiro 1“, para deixar o material no tamanho exato da escada. Após o corte padrão, é realizada a marcação dos chanfros, para que em seguida seja feito o corte dos mesmos. Finalizados os processos de corte, a peça é transportada para furação, processo que utiliza o recurso do “Ajustador 2”. Em seguida, esse componente da estrutura principal é montado nos degraus tubulares (fluxo realizado em paralelo). A estrutura e os degraus já montados são levados para a prensa, onde será feita a prensagem dos dois componentes para que seja garantido seu encaixe. Finalizado esse processo, é realizada a soldagem dos componentes, para que o degrau não fique girando dentro da estrutura. Para finalizar, é realizado o processo de montagem final da escada, onde será feito o encaixe dos outros dois componentes (corrimão e chapa do degrau), os quais foram fabricados em paralelo e, além disso, serão encaixadas as sapatas de borracha aos pés. Feito isso, é realizado um teste de nivelamento na escada para que possa ser transportada ao estoque. A Figura 2 ilustra o fluxo do processo mencionado acima, parametrizado no Arena ®, e a Tabela 2 a função estatística que melhor descreve os tempos de movimento e processos de produção, os recursos utilizados e tempo médio:

Figura 2: Fluxo produtivo do componente (i), montado no Arena®

Fonte: autoria própria

Tabela 2: Sequências das atividades, os módulos, recursos utilizados, tempo médio e expressões estatísticas do componente (i)

Item Atividade Tempo Médio (s) Expressão RECURSO 1 Transporte estoque → corte 50,975 NORM(51, 0.476) Serralheiro 1 2 Operação de Corte 607,332 UNIF(600, 615) Serralheiro 1 3 Transporte corte → marcação 10,492 10 + 1 * BETA(1.1, 1.14) Serralheiro 1 4 Operação de marcação dos chanfros 304,420 300 + 8 * BETA(0.85, 0.688) Serralheiro 1 5 Transporte Marcação → Corte 10,420 10 + 1 * BETA(0.402, 0.556) Serralheiro 1 6 Operação de corte dos chanfros 606,717 600 + 16 * BETA(1.06, 1.46) Serralheiro 1 7 Transporte corte → Furação 25,520 25.1 + 0.95 * BETA(0.764, 0.779) Serralheiro 1 8 Operação de Furação 304,820 300 + 8 * BETA(1.17, 0.773) Ajustador 1 9 Transporte Furação →Montagem 18,507 18 + 0.97 * BETA(0.806, 0.834) Ajustador 1 10 Operação de Montagem dos degraus 1218,25 6 1.2e+03 + 25 * BETA(0.783, 0.727) Montador 1 11 Transporte Montagem → Prensa 16,457 16 + 1 * BETA(0.785, 0.73) Montador 1 12 Operação de prensagem dos degraus nos perfis 91,162 90 + 3 * BETA(0.696, 1.1) Ajustador 1 13 Transporte Prensa → Soldagem 24,545 24 + 1 * BETA(1.41, 1.15) Ajustador 1 14 Operação de Soldagem nos degraus 609,263 602 + 14 * BETA(0.722, 0.684) Soldador 1 15 Transporte Soldagem para → Montagem Final 20,376 20 + 1 * BETA(0.869, 1.44) Soldador 1 16 Operação de Montagem Final 303,386 300 + 7.7 * BETA(1.18, 1.5) Montador 2 17 Transporte montagem → estoque 28,536 28 + 0.98 * BETA(1.27, 1.05) Montador 2

Fonte: autoria própria

ii. Degrau Tubular: O processo de produção do degrau tem a entrada de uma peça na produção a cada 700 segundos, em seguida a peça é transportada para a realização do processo de corte padronizado. Após o corte padrão, a peça é transportada para fresa, onde as pontas dos degraus serão fresadas para o encaixe nos perfis. Em seguida, será realizada a montagem dos degraus na estrutura principal, e, por fim, a peça é transportada ao estoque. A Figura 3 ilustra o fluxo do processo mencionado acima, parametrizado no Arena ®, e a Tabela 3 a função estatística que melhor descreve os tempos de movimento e processos de produção, os recursos utilizados e tempo médio:

Figura 3: Fluxo produtivo do componente (ii), montado no Arena®

Fonte: autoria própria

Tabela 3: Sequências das atividades, os módulos, recursos utilizados, tempo médio e expressões estatísticas do componente (ii)

Item Atividade Tempo Médio (s) Expressão RECURSO 1 Transporte estoque → corte 35,489 35 + WEIB(0.549, 1.75) Serralheiro 1 2 Operação de Corte Padronizado 611,189 28 + 0.98 * BETA(1.27, 1.05) Serralheiro 1 3 Transporte corte → fresa 30,491 UNIF(30, 31) Serralheiro 1 4 Operação de Fresa na ponta dos degraus 607,709 600 + 15 * BETA(0.695, 0.603) Ajustador 2 5 Transporte Fresa → montagem final 23,523 UNIF(23, 24) Ajustador 2 6 Montagem final dos degraus na estrutura 303,684 300 + 8 * BETA(0.559, 0.654) Montador 1 7 Transporte da montagem final → estoque 23,523 UNIF(23, 24) Montador 1

Fonte: autoria própria

iii. Corrimão: O processo de produção do corrimão tem a entrada de uma peça na produção a cada 1800 segundos, em seguida a peça é transportada para a realização do processo de corte padronizado. Em seguida, a peça é transportada para dobra, onde será feita a dobra manual dos tubos de alumínio em uma angulação padrão para cada tipo de escada. Em seguida, será realizada a montagem dos corrimões na estrutura principal, e para finalizar a peça é transportada ao estoque. A Figura 4 ilustra o fluxo do processo mencionado acima, parametrizado no Arena ®, e a Tabela 4 a função estatística que melhor descreve os tempos de movimento e processos de produção, os recursos utilizados e tempo médio:

Figura 4: Fluxo produtivo do componente (iii), montado no Arena®

Fonte: autoria própria

Tabela 4: Sequências das atividades, os módulos, recursos utilizados, tempo médio e expressões estatísticas do componente (iii)

Item Atividade Tempo Médio (s) Expressão RECURSO 1 Transporte estoque → corte 35,515 UNIF(35, 36) Serralheiro 1 2 Operação de Corte Padronizado 609,370 TRIA(603, 610, 615) Serralheiro 1 3 Transporte corte → dobra 30,558 30 + 1 * BETA(0.768, 0.645) Serralheiro 1 4 Operação de dobra dos tubos de alumínio em angulagem padrão 91,883 90.3 + 2.55 * BETA(1.49, 0.987) Ajustador 2 5 Transporte → montagem final 19,517 19.1 + 0.86 * BETA(1.03, 1.32) Ajustador 2 6 Montagem final dos corrimões na estrutura 304,271 300 + 8 * BETA(0.986, 0.861) Montador 1 7 Transporte montagem final → estoque 19,517 19.1 + 0.86 * BETA(1.03, 1.32) Montador 1

Fonte: autoria própria

iv. Chapa do Degrau: O processo de produção da chapa do degrau tem a entrada de uma peça na produção a cada 700 segundos, em seguida a peça é transportada para a realização do processo de corte padronizado. Após o corte padrão, a peça é transportada para o esmeril, onde a chapa será limada após o corte para que sejam retiradas as rebarbas de alumínio dos cantos. Em seguida, será realizada a montagem das chapas na estrutura principal, e para finalizar a peça é transportada ao estoque. A Figura 5 ilustra o fluxo do processo mencionado acima, parametrizado no Arena ®, e a Tabela 5 a função estatística que melhor descreve os tempos de movimento e processos de produção, os recursos utilizados e tempo médio:

Figura 5: Fluxo produtivo do componente (iv), montado no Arena®

Fonte: autoria própria

Tabela 5: Sequências das atividades, os módulos, recursos utilizados, tempo médio e expressões estatísticas do componente (iv)

Item Atividade Tempo Médio (s) Expressão RECURSO 1 Transporte estoque → corte 41,011 40.1 + 1.88 * BETA(1.42, 1.47) Serralheiro 1 2 Operação de Corte Padronizado 607,080 600 + 15 * BETA(0.704, 0.773) Serralheiro 1 3 Transporte corte → acabamento 25,513 25.1 + 0.85 * BETA(1.18, 1.59) Serralheiro 1 4 Operação de acabamento 607,709 600 + 15 * BETA(0.695, 0.603) Ajustador 1 5 Transporte acabamento → montagem final 19,500 19 + 1 * BETA(1.2, 1.26) Ajustador 1 6 Montagem final das chapas na estrutura da escada 304,683 TRIA(300, 306, 308) Montador 1 7 Transporte montagem final → estoque 19,500 19 + 1 * BETA(1.2, 1.26) Montador 1

Fonte: autoria própria

3.2 Resultados e discussão

Após realizar a simulação com a parametrização dos processos no Arena®, indicados no item 3.1 deste artigo – fluxos, funcionários, funções estatísticas que descrevem os tempos de movimentação de peças e pessoas, além de processos – verificou-se que a fábrica produz as 40 escadas semanais, conforme informado pelo |Chefe de Produção. No entanto, é notado que:

i. Estrutura Principal: 97,6% de peças produzidas semanalmente, ou seja, 83 peças são produzidas das 85 que dão entrada na produção;

ii. Degrau Tubular: 99,5% das peças são produzidas semanalmente, ou seja, 205 peças são produzidas das 206 que dão entrada na produção;

iii. Corrimão: 98,75% das peças são produzidas semanalmente, ou seja, 80 peças são produzidas das 81 que dão entrada na produção;

iv. Chapa do Degrau: 99,0% das peças são produzidas semanalmente, ou seja, 204 peças são produzidas das 206 que dão entrada na produção.

Não existe criação de fila de espera para nenhum dos componentes. Essa produção abaixo de 100% ocorre devido a parametrização de 8 horas diárias: com a entrada de novas peças na linha produtiva, ao final do dia, não há tempo hábil para finalização de todos os processos.

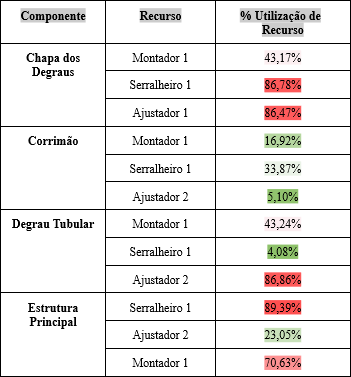

Além das análises acima, pode ser avaliado a taxa de utilização dos recursos, ou seja, da mão de obra da fábrica, para verificar a sua distribuição a fim de localizar profissionais que estejam com excesso de demanda, ou com ociosidade, conforme Tabela 6:

Tabela 6: Taxa de utilização dos recursos do processo produtivo no fluxo original

Fonte: autoria própria

Diante dos resultados obtidos, pode ser verificado ao analisar os componentes individualmente que existem alguns profissionais que estão sobrecarregados, ou seja, com a taxa de utilização acima de 80%, enquanto outros estão ociosos, representando um custo para a empresa. Sendo assim, conclui-se que a produção e a distribuição de atividades da fábrica precisam ser redesenhadas, de forma que a fábrica possa atingir uma melhor eficiência.

4. PROPOSTAS DE SOLUÇÃO

Para este estudo, será trabalhado como meta uma utilização máxima por profissional de 80% (essa meta de utilização foi definida junto ao chefe de produção, levando em conta que diariamente existem pausas na produção para refeições ou ociosidade natural devido a espera de novas peças na linha ou tempo de transporte). Assim, o objetivo será que a fábrica produza as 40 escadas semanais de maneira saudável sem sobrecarregar nenhum profissional, mas aproveitando o potencial de todos os trabalhadores. Para tanto, será feito um mapeamento do fluxo de produção, para transformar o processo atual em uma linha produtiva com embasamento estratégico, que possa reduzir os tempos de transportes entre os processos. Além disso, será analisada a viabilidade de compartilhamento de atividades para que os profissionais que hoje estão ociosos possam aliviar a carga dos sobrecarregados.

Como segunda proposta, será feita a readequação de layout da indústria seguindo as teorias de Slack, o pai da administração moderna, de modo que, juntamente com a melhor utilização dos profissionais, os recursos fabris possam ter um melhor aproveitamento, reduzindo, assim, os tempos de movimentação e deixando a produção mais alinhada, sem cruzamento de profissionais e/ou materiais.

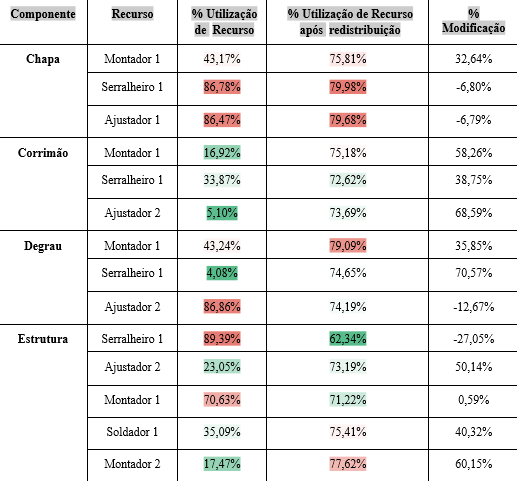

4.1 Proposta 1 – redistribuição de funções

Uma proposta alternativa foi elaborada remanejando os recursos ilustrados na Tabela 6. A modificação foi feita através do fluxo atual de produção, utilizando o bloco de recursos Process, redistribuindo os profissionais que estavam ociosos e tinham a capacidade de executar atividades extras, além daquelas às quais foram designados. Agora, após simulação no Arena® e sem alterar o processo produtivo em si, é legitimado que a fábrica tem uma produção eficiente de 40 escadas semanais, e com uma utilização de recursos abaixo de 80% e sem ociosidade, conforme a Tabela 7.

Tabela 7: Taxa de utilização dos recursos do processo produtivo no fluxo otimizado

Fonte: autoria própria

Além disso, com o remanejamento dos recursos, foi notado o aumento geral de +7,5% no potencial de produção semanal, de no máximo 40 para 43 escadas, conforme abaixo: i. Estrutura Principal: A capacidade de produção semanal desse componente aumentou +9,7%: de 83 peças (41 escadas) para 92 peças (46 escadas);

ii. Degrau Tubular: A capacidade de produção semanal desse componente aumentou +19,9%: de 205 peças (41 escadas) para 256 peças (51 escadas);

iii. Corrimão: A capacidade de produção semanal desse componente aumentou +21,5%: de 80 peças (40 escadas) para 102 peças (51 escadas); e

iv. Chapa do Degrau: A capacidade de produção semanal desse componente aumentou +5,5%: de 204 peças (40 escadas) para 216 peças (43 escadas).

Além disso, é possível observar que os funcionários que mais estavam ociosos faziam parte do processo de manufatura dos corrimões. Com a nova proposta, a taxa de utilização média destes funcionários aumentou +55,2%, enquanto os que mais estavam ocupados diminuíram em média -10,7%, deixando seu trabalho mais fluido e respeitando o limite de utilização máxima proposto de 80% e diminuindo assim a probabilidade de um acidente de trabalho devido ao cansaço.

4.2 Proposta 2 – Readequação do layout

Além da proposta acima, sugeriu-se também que haja a readequação do arranjo físico do processo. Como é possível observar na Figura 6, o fluxo original possui diversos caminhos que se cruzam, além de o maquinário não estar disposto de maneira estratégica, ou seja, devido ao tamanho das escadas, o chefe de produção propôs uma distribuição que, apesar de estar funcionando, não entrega a melhor eficiência ao processo e não possibilita o aumento da taxa de produção semanal de acordo com a demanda. Os fluxos estão separados em 5 (cinco) cores diferentes: Preto: Estrutura principal; Verde: Degrau; Rosa: Chapas; Azul: Corrimões; e Vermelho: Saída para distribuição.

Figura 6: Comparação entre os arranjos físicos original e proposto

Fonte: autoria própria

Na proposta, verifica-se algumas alterações: a redistribuição do maquinário de maneira estratégica, inclusive separando a grande área de duas serras em dois pontos distintos da fábrica. Além disso, foi adicionado ao layout uma área de montagem secundária, para que os processos de montagem diferentes da final sejam ali realizados. A fábrica foi dividida ao meio, criando duas grandes células: do lado direito o processo em linha para a Estrutura Principal da escada, enquanto do lado esquerdo foi alocado o restante dos processos que agregam componentes à Estrutura Principal, também de maneira linear. Desse modo, é possível observar que a fábrica possui um arranjo físico misto celular e linear. Para realizar as mudanças aqui sugeridas, não seria necessário nenhum investimento, visto que o maquinário utilizado continua sendo o mesmo. Além disso, os pontos de ar comprimido e solda não foram alterados, justamente para que, a curto prazo, as mudanças possam ser feitas com o menor custo possível. Para realizar tal mudança, seria necessário investir o tempo de um dia de trabalho de 8h que, com a nova produção descrita no item anterior, teria seu custo pago em três semanas de trabalho.

Como próximos passos para a comprovação do método adotado, é sugerido que seja feita uma nova análise incluindo no Arena® a diminuição do tempo de movimentação e a menor distância percorrida pelos funcionários na fábrica, juntamente com a redistribuição dos funcionários, como foi feito no item 4.1 deste artigo.

5. CONCLUSÕES

As análises realizadas demonstram que os problemas identificados quanto à organização fabril da Indústria X são: os tamanho/dimensões das escadas, a distribuição das funções de acordo com a demanda de trabalho dos empregados e o posicionamento do maquinário, não seguindo nenhum padrão de layout.

Na primeira proposta, que está alocada no item 4.1 deste artigo, foi mostrado após realizar a simulação de remanejamento das funções pelo Arena® que é possível otimizar a produção em pelo menos +7,5% comparado ao que a fábrica consegue produzir hoje através da redistribuição das atividades dos funcionários atuais, já que alguns estão trabalhando excessivamente, aumentando o risco de ocorrência de incidentes/acidente de trabalho, enquanto há outros que estão ociosos, o que acaba por ser um custo desnecessário para a empresa. Sem adicionar nenhum custo de maquinário e/ou serviço, foi possível organizar o trabalho dos empregados de maneira mais saudável, reduzindo em média -7,7% a ocupação do Serralheiro 1 e dos Ajustadores 1 e 2, retirando os funcionários da estrutura principal e degrau tubular do ócio, de forma que deixem de representarem um custo à empresa, conforme demonstrado na Tabela 7.

Para a segunda proposta, conforme o item 4.2 deste artigo, seria necessário uma alteração do posicionamento das máquinas. Para isso seria necessário o investimento de tempo relativo a (um) dia de trabalho de 8 horas e, com a nova produção, o custo disso seria pago em 3 (três) semanas conforme descrito no item anterior. Sendo assim, pode-se concluir que é possível otimizar os processos e que estas duas ações, a curto prazo, resolveriam parte dos problemas sem ter nenhum custo significativo para a empresa.

Os conhecimentos de gestão e de layout permitem olhar por outro ângulo o método de distribuição de maquinário e funções dos empregados da Indústria X. Apesar de até o presente momento, o layout analisado não ter sido alterado, o artigo propõe um rearranjo do processo, para que seja realizado de maneira mais fluida, eliminando gargalos como, por exemplo, tempo de deslocamento e distância percorrida na fábrica por peças e empregados, visto que tal modificação traria melhoria para o processo produtivo. Sugere-se, para estudos futuros, a aplicação prática do que foi proposto nos itens 4.1 e 4.2 deste artigo, juntamente à uma pesquisa, após um tempo de teste a ser determinado, para que sejam comprovadas as melhores condições de trabalho. Sugere-se como base de estudo um teste A/B com os funcionários maior taxa de utilização, sendo parte deles alterado o processo e a outra parte sem alterar, para que seja possível ter uma base comparativa.

6. AGRADECIMENTOS

Agradecemos primeiramente aos nossos pais e familiares, que acreditaram no nosso potencial e nos apoiaram em nossa escolha de carreira. Agradecemos também à nossa orientadora Profa. Mestre Maria Elisa Pereira Berzaghi, que nos ajudou com a elaboração deste trabalho, nos direcionando, respaldando e compartilhando seu vasto conhecimento em consultorias e processos de melhoria contínua dentro do ambiente industrial. Agradecemos também ao Prof. Dr. Fernando Mori, que nos auxiliou com a utilização do sistema Arena® e nos direcionou muito bem nos quesitos de elaboração do estudo e análise com foco em otimização utilizando a pesquisa operacional. Agradecemos também ao Prof. Mestre Rafael Nunes, que nos disponibilizou tempo e recursos durante suas aulas de Modelagem Virtual e Prototipagem para que pudéssemos também focar no desenvolvimento deste artigo. Por fim, agradecemos a todos os funcionários e a diretoria da Indústria X, por ter permitido que fossem realizados os estudos dentro de sua planta, bem como por ter compartilhado e permitido a coleta de dados para a realização deste trabalho.

7. REFERÊNCIAS BIBLIOGRÁFICAS

CAMPOS, Larissa Souza. Histórico da engenharia de produção. Universidade Federal de Viçosa. Rio Paranaíba – MG, 2020. Disponível em <https://epr.crp.ufv.br/historico/>. Acesso em 13 de novembro de 2022

FERREIRA, Letícia Ali Figueiredo; DIAS, Josinaldo de Oliveira; PESSANHA, Luiz Phillipe Mota. Engenharia de métodos: uma revisão de literatura sobre o estudo de tempos e movimentos. Rafas-Revista Fatec Zona Sul, v. 4.3, p. 31-46, 2018

HANNE, T.; MELO, T.; NICKEL, S. Bringing robustness to patient flow management through optimized patient transports in hospitals. Interfaces, v. 39, n. 3, p. 241-255, 2009.

HANS, E. W. VAN HOUDENHOVEN, M. HULSHOF, P. J. H. A framework for healthcare planning and control. In: Handbook of healthcare system scheduling. Springer US, 2012. p. 303-320.

KLAES, Luiz Salgado S.; ERDMANN, Rolf Hermann. Administração da Produção. Universidade Federal de Santa Catarina, UFSC. Santa Catarina – SC, 2013. Disponível em <http://arquivos.eadadm.ufsc.br/EaDADM/UAB_2011_1/Modulo_6/Adm_Producao/material _didatico/adm_de_producao%202ed%20Final%20Grafica.pdf>. Acesso em 01 de outubro de 2022.

MORI, V. V et al. Productivity Improvement by use of Time Study, Motion Study, Lean Tool’s and Different Strategy for Assembly of Automobile Vehicles. International Journal for Scientific Research & Development, v. 3, n. 2, p. 2321–613, 2015.

PANSONATO, Roberto. Projeto de Fábrica e Arranjo Físico. Edição 1. São Paulo, São Paulo – SP, 2020.

PEGDEN, C.D., SHANNON, R.E., SADOWSKI, R.P. Introduction to Simulation Using SIMAN. McGraw-Hill, New York, USA. v. 2, 1990.

SOUSA, I. C. et al. A engenharia de métodos como uma ferramenta de melhorias processuais e redução de custos: um estudo exploratório no setor. INOVAE – Journal of Engineering and Technology Innovation, v. 3, n. 2, p. 90–100, 2015.

ZUMBA, Letícia Angelina; BRAGUINI, Roberto; TALLACH, Vanderlei. O software Arena® aplicado na otimização dos processos produtivos de telas soldadas em uma indústria siderúrgica paulista. Faculdade de Tecnologia, FATEC, Departamento de Logística. Guarulhos, São Paulo – SP. Disponível em <https://fateclog.com.br/anais/2019/O%20SOFTWARE%20ARENA%20APLICADO%20NA%20OTIMIZA%c3%8%c3%83O%20DOS%20PROCESSOS%20PRODUTIVOS%20DE %20TELAS%20SOLDADAS%20EM%20UMA%20IND%c3%9aSTRIA%20SIDER%c3%9 aRGICA%20PAULISTA.pdf>. Acesso em 08 de outubro de 2022