REGISTRO DOI: 10.5281/zenodo.7302083

Lívia Leite Santos*

Vânius Garcia Paiva**

RESUMO

O presente artigo visa o estudo comparativo da resistência de aderência à tração das argamassas colantes industrializadas utilizadas para assentamento de placas cerâmicas. O objetivo geral é analisar através do teste de arrancamento a aderência à tração de 03 (três) tipos de argamassas colantes industrializadas, sendo elas: a ACI, a ACIII e a de Especificações para Porcelanato e Cerâmica de uso Interno, aplicadas por método de colagem simples e dupla aos mesmos tipos de revestimento cerâmico e substrato padrão, com intuito de obter o comparativo entre elas. A metodologia a ser aplicada será uma abordagem dedutiva, através do um estudo de caso com objetivo de gerar novos conhecimentos para outros trabalhos de pesquisa cientifica. Desse modo, o estudo foi desenvolvido com finalidade de obterem-se dados e informações relevantes através de diferentes fontes de artigos, normas, dissertações, etc., relacionadas a argamassas colantes industrializadas. Sendo assim, foi realizado um estudo de caso sobre a resistência de aderência à tração das argamassas colantes industrializadas, demonstrando metodologia de aplicação, as principais características dos tipos de rupturas, e, sobretudo, viabilidade de custo. Por fim, escolher os tipos que apresentarem resultados respaldos pela norma em vigor, e fazer o comparativo de custo entre estas.

Palavras-chave: Argamassa colante. Resistência de aderência à tração. Comparativo.

- INTRODUÇÃO

O mundo está em constante evolução e inovações rápidas, e com isso a construção civil está sempre ativa, diante a tantas tecnologias inovadoras começamos a repensar em tudo que já foi dito e visto antes, em meio a tantas variedades e diversidades de produtos oferecidos no mercado. Se a população do mundo cresce, o desenvolvimento precisa acontecer e os setores da construção civil precisam de rapidez, agilidade, facilidade, etc. Para isso é preciso de tecnologias aplicadas, como exemplo disso, é o setor imobiliário. As pessoas precisam de moradias, mas não tão somente um lar para morar, e sim moradias acessíveis, de qualidade e na grande maioria, econômica.

No entanto, o mercado comercial e as construtoras vêm buscando cada vez mais essas qualidades para se destacarem e satisfazerem as necessidades de seus clientes. O revestimento do piso é um dos itens de grande valia em uma residência, no Brasil, é comum o sistema de revestimento cerâmico (SRC).

O país é hoje o 2º maior consumidor de revestimentos cerâmicos do mundo, o 3º maior produtor e ocupa o ranking mundial de 7º colocado em exportação, conforme dados obtidos através do site da Associação Nacional dos Fabricantes de Cerâmica para Revestimento (ANFACER, 2022).

Para Lima et al (2003 apud SOARES e ANTUNES, 2017, p. 02):

O sistema de revestimento cerâmico (SRC) deve ser tratado como um sistema, composto pelo conjunto do revestimento cerâmico (placa cerâmica, argamassa colante e argamassa de rejuntamento) e por todas as camadas anteriores até a base. Sendo assim tem capacidade de aderência, resistência mecânica, capacidade de absorver deformações entre outros.

Ainda para os autores “a resistência de aderência entre as diferentes camadas de um sistema de revestimento é uma das propriedades mais importantes do conjunto, quanto à qualidade e durabilidade” (GASPAR, 2011 apud SOARES e ANTUNES, 2017, p. 02).

A argamassa colante é um dos principais componentes deste sistema. As argamassas colantes são definidas, como, segundo a Associação Brasileira de Normas Técnicas (ABNT) em sua Norma Brasileira Regulamentadora (NBR) 14.081-1:2012 que dispõe sobre Argamassas colantes industrializada para assentamento de placas cerâmicas, parte 1: Requisitos “Produto industrial, no estado seco, composto de cimento Portland, agregados minerais e aditivos químicos, que, quando misturado com água forma uma massa viscosa, plástica e aderente, empregada no assentamento de placas cerâmica para revestimento”. (ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, 2012, p.01)

A história da argamassa vem dos tempos antigos, apesar de não existir confirmações acredita-se que a argamassa tenha sido surgida no Irã nos tempos de Pérsia, entretanto, foi em Roma durante o Império Romano, que ocorreu o desenvolvimento tornando-a como um sistema construtivo.

Segundo Fiorito et al (1994 apud MARTINS, 2016, p. 16) “o surgimento das argamassas colantes ocorreu através do desenvolvimento de pesquisas em busca de técnicas mais racionalizadas para fixação de componentes cerâmicos, as quais foram iniciadas nos Estados Unidos no final da II Guerra Mundial, em 1945”.

No Brasil, antes da introdução da argamassa colante no mercado, o assentamento de placas era feito com argamassa convencional misturada em obra, sem aditivos. A argamassa convencional utilizada para assentamento de placas cerâmicas, com o método de aplicação da época envolvendo uma camada média de 20,00 mm de espessura, sofria grande desidratação por sucção para o substrato e por evaporação para o meio ambiente. No entanto, como o surgimento patologias em revestimentos de pisos e paredes decorrentes de deslocamentos era crescente, isso motivou o país em meados da década de 1960, a aderir às pesquisas para industrialização de argamassa colante.

Para Martins et al (2016, p. 17):

Em um estudo realizado por Détriché et al (1985) foi verificado que o tempo para perder água por evaporação está diretamente ligada a espessura da argamassa sem aditivo, assim quanto maior a espessura da argamassa maior seria o tempo para desidratar a argamassa por evaporação, porque o teor total de água livre é maior. Nesse sentido, para reduzir a perda de água por sucção era comum imergir a placa de cerâmica em água, assentando-a úmida sobre o substrato, de modo que a elevada espessura e umidade presente na placa cerâmica garantiam a existência de água para hidratar o cimento da argamassa, suprindo as perdas de água desta para a base, para o meio ambiente e para a placa cerâmica.

Ainda para o autor a primeira argamassa colante para assentamento de placas cerâmicas foi desenvolvida na mesma década em que o Brasil aderiu às pesquisas, 1960 “sendo utilizado como aditivo o polímero Metil Celulose que promovia grande capacidade de retenção de água” (WAGNER, 1973 apud MARTINS, 2016, p. 17).

Contudo, no Brasil, o surgimento da argamassa colante industrializada ocorreu quase 10 anos mais tarde, na década de 1970, com a principal característica a técnica camada fina de argamassa utilizada em assentamento de revestimentos.

Na década de 1980, segundo Bucher e Nakakura et al (1999 apud VIEIRA, SILVA e TORALLES-CARBONARI, 2003, p. 260):

Foram colocadas a disposição dos consumidores diversas marcas de argamassa colante, nas quais os fabricantes formulavam o seu produto atendendo a critérios próprios. No início da década de 90, o Comitê Brasileiro de Cimento, Concreto e Agregados da ABNT, em consequência da falta de padrão na fabricação das argamassas colantes, promove a realização de estudos e ensaios de laboratório para alcançar o ordenamento neste campo. Como resultado deste trabalho, em 1998, foram editadas cinco.

Na época foram classificas 04 (quatro) tipos argamassas colantes, como sendo dos tipos: AC I – Interna; AC II – Externa; AC III – Alta resistência; e, AC III-E similar a AC III.

No entanto, no decorrer das alterações, a norma classificou mais um tipo sendo ela a AC III-D totalizando 05 (cinco) tipos de argamassas caracterizadas pela norma vigente.

A industrialização de argamassas colante está cada vez mais inovada e opcional, buscando competitividade em ofertas de produtos novos, existe atualmente no mercado sendo comercializados diversos tipos de argamassas colantes prontas com mesma/similar ou diferente finalidade, o mercado está bem mais além do comum. Algumas indústrias fabricam argamassas com formulações aditivas inovadas e com especificações exclusivas para alguns trabalhos, como por exemplo, a argamassa colante de uso específico interno de revestimento porcelanato e cerâmico da Quartzolit.

Logo, surgem a seguintes problemáticas:

1- Qual a influência para o desempenho do sistema SRC, a resistência de aderência das argamassas colantes industrializadas dos tipos: ACI, ACIII e Argamassa para Porcelanato e Cerâmica uso interno, aplicadas no mesmo substrato e ambiente interno com placas de porcelanato cerâmico de tamanho 59,00 cm × 59,00 cm × 8,00 mm e baixa absorção?

2- Qual custo econômico de aplicação x funcionalidade de cada um dos tipos?

A norma especifica argamassas colantes industrializadas para cada tipo de revestimento, a indústria vem cada vez mais inovando e colocando no mercado diversos tipos de argamassas com propriedades aditivas diferentes e com promessas de melhoria e até mesmo soluções para problemas patológicos como o desplacamento.

No entanto, este problema não está tão somente relacionado à argamassa colante. Problemas decorrentes da falha humana, como, erro de execução, placas cerâmicas com defeitos de fabricação, etc., tem sido grandes inimigos para o setor.

Estudos mostram que não adianta preocupar-se apenas com o tipo de argamassa, como por exemplo, optar pelo uso de uma AC III, argamassa de maior resistência de aderência à tração, da marca com custo mais elevado do mercado comercial encarecendo o custo orçamentário de uma obra e não ter cuidado com a execução optando por uma mão de obra mais barata e menos qualificada no mercado para compensar o custo da obra gasto com a argamassa mais cara, ou querer economizar em ferramentas de aplicação e mão de obra de controle técnico para fiscalizar e fazer cumprir as exigências normativas no processo de execução do SRC.

Segundo Farias et al (2018, p. 13) há vários relatos de desplacamento relacionados a ao tipo de fabricação da placa:

Atualmente, existem vários relatos de problemas de descolamento de revestimentos cerâmicos que foram associados ao tipo de fabricação da placa – por via seca. Há indícios de que esses problemas começaram a ocorrer no Brasil com mais frequência a partir de 2010 e, daí em diante intensificaram-se. Segundos dados da pesquisa “Desplacamento do revestimento interno cerâmico”, citada na matéria publicada no site do SindusCon-SP (2016), “20,7%, das construtoras participantes tiveram problemas de desplacamento cerâmico em suas obras e 100% dos casos foram empregadas placas fabricadas por via seca”. Ainda de acordo com a pesquisa, mais de 80% dos casos surgiu até o segundo ano após a aplicação.

Recentemente outros trabalhos de pesquisas surgiram afirmando que os problemas de desplacamentos de revestimentos cerâmicos não estão relacionados principalmente à resistência aderência à tração das argamassas.

Segundo Resende, Braga e Pereira et al (2021, p. 13):

Foi possível concluir que o fator humano tem relação principal com a qualidade do serviço entregue, pois estaria diretamente ligado na produção das placas e escolha da qualidade dos materiais empregados na obra, uso das corretas ferramentas e seguimento dos procedimentos para execução de tais atividades evidenciadas em normas e meio que estaria sendo inserido. Tais conhecimentos e uso correto das normas evitariam assim apresentar anomalias sem gerar custos desnecessários e insatisfação por parte dos usuários e para tais patologias apresentadas pode se constatar que em um revestimento o desplacamento seria o mais grave.

A argamassa colante industrializada desempenha o principal papel do sistema de revestimento cerâmico independentemente do tipo de placa, segundo Roscoe et al (2008 apud

SOARES e ANTUNES, 2017, p. 02) “para que o sistema de revestimento cerâmico possa desempenhar funções de impermeabilidade, resistência e facilidade de manutenção fazem-se necessário que a placa cerâmica esteja bem aderida ao substrato”. Ainda segundo os autores:

Devido ao seu elevado nível de aderência e trabalhabilidade, a argamassa colante é um dos principais materiais que irá proporcionar o assentamento apropriado ao revestimento e a aderência necessária para suportar as tensões e fatores climáticos em que estará em contato constantemente (OLIVEIRA, 2004, apud SOARES e ANTUNES, 2017, p. 02).

O presente trabalho tem como objetivo geral analisar através do ensaio de arrancamento a resistência de aderência à tração de 03 (três) tipos de argamassas colantes industrializadas ofertadas no mercado comercial, aplicadas em um tipo de revestimento cerâmico no intuito de obter o comparativo entre os tipos testados. Por fim, escolher as que apresentarem resultados respaldos pela norma em vigor e fazer o comparativo de custo entre estas.

- MATERIAL E MÉTODOS

A natureza desta pesquisa é do tipo básica e o método é dedutivo, pois tem como objetivo através de um estudo de caso gerar novos conhecimentos gerais para novos trabalhos, não se aplicando a prática, buscando soluções imediatas para um novo produto.

Desse modo, o trabalho foi desenvolvido em 06 (seis) etapas, sendo:

- Foi feito pesquisas bibliográficas (artigos e normas) sobre a temática os quais serviram de embasamento para justificar este trabalho;

- Deu-se na escolha dos materiais utilizados para ensaio (tipo de argamassas colantes e tipo de placa cerâmica) foram optadas por 03 (três) tipos sendo elas: a do tipo I – AC I, a do tipo III – AC III e, a do tipo Específica para Porcelanto e Cerâmica de uso Interno e placas de porcelanato cerâmico para revestimento de piso e parede do grupo Ia;

- Realização da pesquisas de argamassas no mercado local (custos, variedades de tipos), o critério de escolha foi baseado na oferta do mercado local, foram realizadas 03 (três) cotações em lojas diferentes entre duas marcas similares e foi adotado o custo médio entre as argamassas das marcas escolhidas.

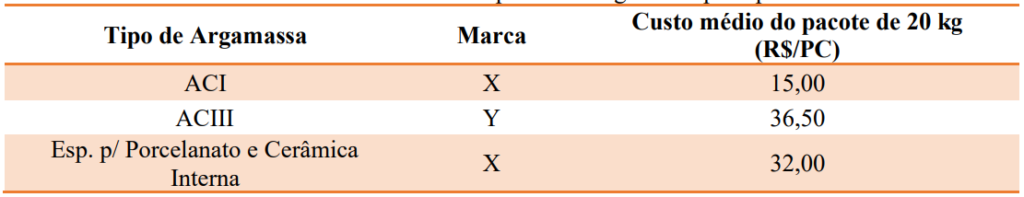

Tabela 1: Custo médio do pacote de argamassa por tipo.

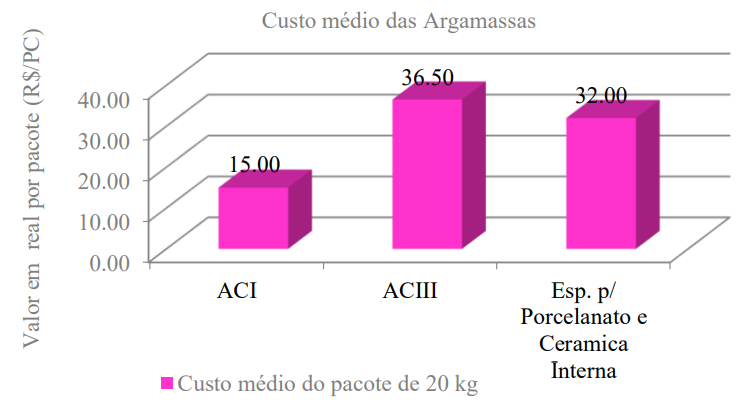

Figura 1: Gráfico de custo médio regional do pacote de argamassa por tipo. Custo médio das Argamassas

A Figura 1 representa o custo médio regional do pacote de 20 kg de argamassa por tipo;

- Ocorreu-se na execução do assentamento das placas no substrato padrão conforme a parte 2: Execução do substrato-padrão e aplicação da argamassa para ensaios ABNT NBR 14081-2:2015;

- Nesta etapa foram realizados os ensaios de arrancamento conforme especificações da ABNT: NBR 14.081-4:2012 parte 4: Determinação da resistência de aderência à tração e NBR 13.528:2010 e com isso, foram feitas as análises e comparativos dos resultados;

- Por fim, nesta última etapa foi concluído o comparativo de custo entre essas argamassas.

Os resultados serão apresentados em tabelas e gráficos no item resultados deste artigo.

2.1 MATERIAIS

2.1.1. Placa de cerâmica

As placas utilizadas foram as de porcelanato cerâmico para revestimento de piso e parede do grupo Ia com percentual de absorção maior que 0% menor ou igual que 0,5%, de acordo com a ABNT NBR 13.817:1997, com dimensões de 59,00 cm 59,00 cm, espessura de 8,00 mm e área igual a 3.481,00 cm².

2.1.2. Argamassa de assentamento

As argamassas utilizadas no estudo foram as industrializada dos tipos: ACI, ACIII e Específica para Porcelanato e Cerâmica de uso Interno.

De acordo com a ABNT NBR 14081-1:2012 a argamassa do tipo I – AC I possui características de resistência às solicitações mecânicas e termo-hidrométricas típicas de revestimentos internos, com exceção daquelas aplicadas em sauna, churrasqueira, estufa e outros revestimentos especiais; e, a argamassa do tipo III – AC III (comum) possui característica que apresenta aderência superior em relação às argamassas do tipo I e tipo II.

Já a argamassa do tipo Específica para Porcelanato e Cerâmica de uso Interno não possui caracterização padrão especificada por norma. Segundo o fabricante este tipo de argamassa possui características de alta aderência, pode ser utilizado em áreas de alto tráfego, em revestimentos de até 100,00 cm × 100,00 cm, especificada para pisos e paredes de porcelanatos, cerâmicas, ladrilho hidráulico e placas de pedras naturais de área internas.(QUARTZOLIT, 2022).

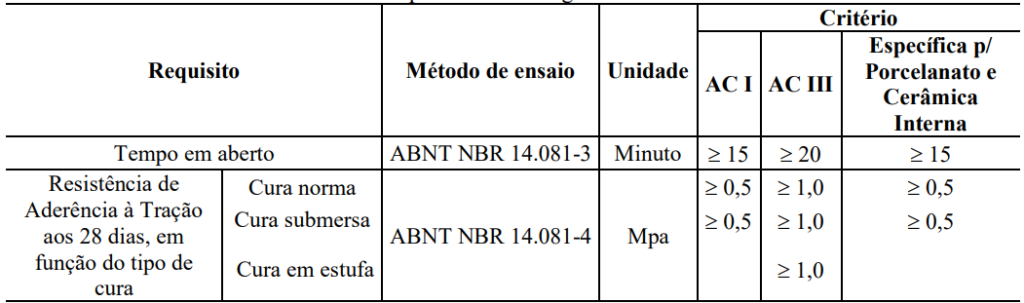

A Tabela 2: Propriedades fundamentais das argamassas colantes industrializadas, mostra como fica determinado estas características de propriedades das argamassas.

Tabela 2: Propriedades das Argamassas Colantes.

2.1.3. Substrato padrão

O substrato padrão utilizado para executar o assentamento das placas foi um contra – piso já existente no local, padrão comum encontrado nas construções e reformas locais, sendo composto por cimento e agregados miúdos. Não foram realizados ensaios deste substrato. A área foi suficiente para caber as 06 (seis) placas amostrais utilizadas no estudo de acordo com o padrão normativo exposto na ABNT NBR 14.081-2: 2015.

Segundo a parte 2 da NBR 14.081-2 (ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, 2015, p. 03):

O substrato-padrão deve ter uma espessura mínima de 20 mm e dimensões mínimas de 25 cm × 50 cm, de modo que as placas cerâmicas de cada série completa de ensaio caibam em um mesmo substrato, para os ensaios de tempo em aberto, resistência de aderência à tração na cura normal e cura submersa e deslizamento. Para o ensaio de resistência à tração na cura em estufa, o substrato-padrão deve ter espessura mínima de 40 mm e dimensões mínimas de 25 cm × 50 cm.

Foi utilizado o laboratório de ensaios BETONTECH localizado na cidade de Porto Velho – RO, o local serviu como base nos ensaios das argamassas colantes industrializadas.

2.2. Métodos

2.2.1. Preparo da argamassa

O preparo das argamassas foram feitos de acordo com as diretrizes normatiza da ABNT NBR 14081-2:2015 e as recomendações das fabricantes bem como a quantidade de argamassa e água para as misturas foram seguidas as instruções das fabricantes. As mesmas recomendam ± 4,00 kg/m² por camada. Desta forma, adotou-se a quantidade de 3,80 kg/m² para uma camada e calculou-se pela área da placa. Após, pesou-se as quantidades necessária para cada amostra e realizaram-se as misturas.

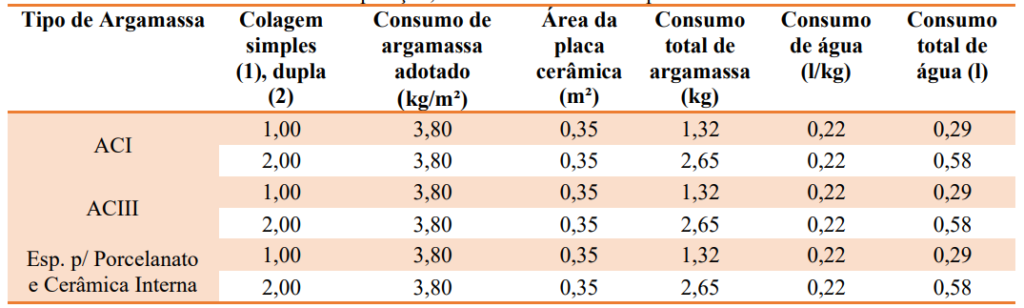

A Tabela 3: Preparação, e consumo de material por peça de amostra, demonstra a quantidade de água e argamassa utilizada para cada amostra colada de acordo com os métodos adotados.

Tabela 3: Preparação, e consumo de material por amostra.

O tempo em aberto mínimo foi respeitado, às argamassas dos tipos ACI e ACIII em acordo com as instruções da norma expostas na parte 3: Determinação do tempo em aberto da ABNT NBR 14.081-3:2012. Segundo a norma, a argamassa do tipo ACI possui tempo mínimo em aberto de 15 minutos, e, a argamassa do tipo ACIII possui tempo mínimo em aberto de 20 minutos.

Já à argamassa Específica para Porcelanato e Cerâmica de uso Interno, o tempo em aberto mínimo foi obedecido em conformidade com a especificação técnica do fabricante.

Segundo Quartzolit (2022) está argamassa possui tempo mínimo em aberto de 15 minutos.

Para Gaspar et al (2011 apud SOARES e ANTUNES, 2017, p. 02), o processo de execução respeitado o controle de tempo é de extrema importância:

Um dos pontos que se deve ter rigoroso controle durante a execução do sistema de revestimento cerâmico é o monitoramento do tempo em aberto das argamassas colantes industrializadas, pois a ultrapassagem desse tempo pode ser uma possível causa de menor resistência, e assim ocasionar desplacamentos.

Segundo Póvoas et al (1999 apud ZEFERINO e ANTUNES, 2018 p. 03):

O tempo em aberto refere-se a uma das propriedades mais importantes da argamassa colante, sendo que, trata-se do período de tempo após o espalhamento da argamassa sobre o substrato, em que é possível o assentamento da cerâmica obtendo-se a resistência de aderência adequada.

2.2.2. Assentamento das placas

O assentamento das placas, primeiramente, o contra-piso foi limpo eliminando quais quer tipo de resíduos ou partículas de poeira, foi umedecido e por fim, as placas com área de 3.481,00 cm² foram assentadas. Para cada tipo de argamassa foram assentadas 02 (duas) peças, sendo uma com colagem dupla e a outra simples.

As Figuras 2 e 3 respectivamente demonstram o processo de colagem bem como, o método.

Figura 2: Processo de assentamento da placa por colagem simples.

Figura 3: Processo de assentamento da placa por colagem dupla.

2.2.3. Condições de cura

Após o fim dos assentamentos das placas no interior do laboratório, o substrato ficou em cura normal com temperatura ambiente do laboratório de 25º C, umidade relativa do ar em 62 % e ventilação ambiente por um período de 28 dias – 12 horas, conforme recomendações da ABNT NBR 14081-2:2015, então foram feitos os ensaios de arrancamento das amostras nas placas conforme as prescrições das normas referenciadas nas etapas deste artigo.

Segundo a parte 4 da norma “o conjunto deve ser submetido, durante 28 dias, às condições ambientais do laboratório descrita na ABNT NBR 14.081-2”. (ASSOCIAÇÃO…, 2012, p. 03).

Ainda segundo a norma, o período de tolerância para a cura de 28 dias é de +- 12 horas.

2.2.4. Ensaio de resistência de aderência à tração

Para a execução do ensaio, em cada placa cerâmica com auxilio de uma furadeira acoplada a uma broca (serra copo) foram realizados furos para extrações dos corpos de prova de seções circulares de Ø 50,00 mm e colada uma pastilha metálica com adesivo epóxi de fibra poliéster em cada corpo de prova com o mesmo diâmetro do furo feito na placa cerâmica. Ao total foram feitos 10 furos aleatórios em cada placa.

As Figuras 4 e 5 demonstram o processo de extração do corpo de prova, sendo extração e corpo de prova extraído, respectivamente.

Figura 4: Extração do corpo de prova. Figura 5: Corpo de prova extraído.

Com a utilização de um dinamômetro da marca Dinateste com capacidade de 5,00 kN, sensível a 0,01 kN, e velocidade de 250 ± 50 N/s até a ruptura, foram realizados os ensaio de arrancamento por tração. No ensaio é indicado o valor da força de tração exercida para arrancar a amostra.

As Figuras 6 e 7 demonstram o equipamento dinamômetro utilizado para arrancamento, sendo aparelho do dinamômetro e dinamômetro digital, respectivamente.

Figura 6: Aparelho do dinamômetro. Figura 7: Dinamômetro digital.

- RESULTADOS

3.1 Ensaio de resistência de aderência à tração.

Durante a realização dos ensaios os valores obtidos em todos os corpos de provas foram anotados em planilhas de Excel. Para realização do cálculo, o aparelho apresenta os resultados de tensão em kgf/cm², que foram calculados para tensão em Mpa. Posteriormente obtidos todos os resultados foram calculados as médias aritméticas dos corpos de provas das amostras.

Os tipos de rupturas foram avaliados, classificadas de acordo com a parte 3 da NBR 14081- 3:2012 como:

- Ruptura na interface argamassa e substrato (A/S);

- Ruptura da argamassa de revestimento (A);

- Ruptura do substrato (S);

- Ruptura por falha de colagem da pastilha metálica (F);

- Ruptura na interface argamassa e placa de revestimento (A/P);

- Cisalhamento da placa cerâmica (P).

Foram descartados para critério de cálculo de média, os valores obtidos pelas rupturas no substrato (S) e por falha de colagem (F), conforme orientação normativa.

As análises dos resultados obtidos nos ensaios de resistência de aderência à tração foram realizadas de acordo com a norma referida para ensaios, segundo a ABNT NBR 140814:2012 para médias iguais ou superiores a 0,30 MPa é necessário descartar todos os resultados que se distanciam mais de 20% da média, e para médias inferiores descartar os resultados que se distanciam da média mais que 0,06 Mpa.

Ainda segundo a norma para obter a média final deve-se arredondar o valor encontrado para o décimo mais próximo em acordo com a ABNT NBR 5891:97. Assim, foram feitas as análises e calculados a nova média de cada amostra, os valores são apresentados na Tabela 4.

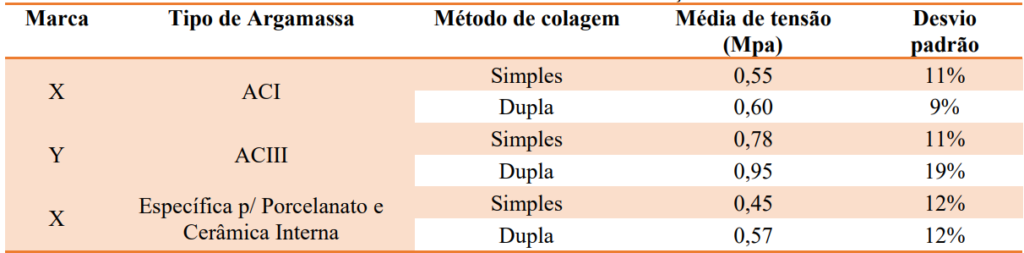

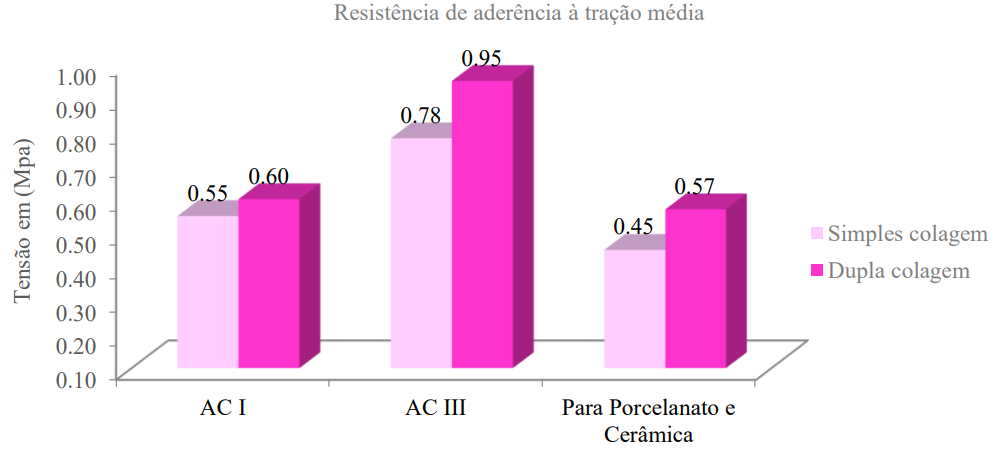

Tabela 4: Resistência de aderência à tração.

Fazendo-se a comparação entre colagem simples e dupla para os 03 (três) tipos de argamassas em estudo aplicadas na placa cerâmica de baixa absorção, ou seja, absorção de 0 % a 0,5 %. Com base nos valores encontrados é possível verificar que a argamassa do tipo para Porcelanto e Cerâmica de uso Interno da marca X com aplicação de colagem dupla se encontra dentro do padrão de resistência mínima em acordo com as especificações técnicas do fabricante. Mas, a colagem simples não atendeu neste teste realizado; pois segundo o fabricante a resistência mínima para este tipo de argamassa é de 0,50 Mpa aos 28 dias de cura normal.

A argamassa ACI da mesma marca tanto a aplicação da camada dupla quanto da simples os resultados estão em acordo com a ABNT NBR 14.081-4:2012, pois a mesma estabelece a resistência mínima de 0,50 MPa aos 28 dias de cura normal.

No entanto, para a argamassa ACIII da marca Y os resultados por método de aplicação neste ensaio não estão de acordo, pois a norma referenciada estabelece para o tipo III a resistência mínima de 1,00 Mpa aos 28 dias de cura normal. Porém, vale ressaltar que houve um desvio padrão relevante de 19% para colagem dupla obtido no resultado desta amostra.

A Figura 8 representa o comparativo das resistências médias alcançadas por argamassa.

Figura 8: Comparativo das resistências médias alcançadas por argamassa.

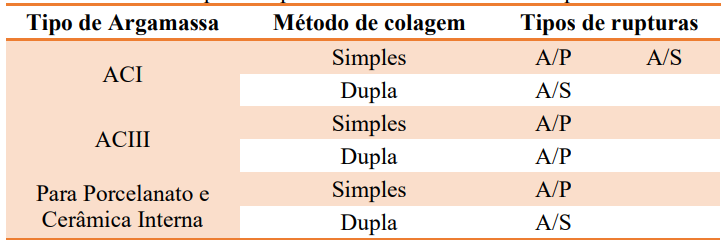

3.1.1 Tipos de rupturas ocorridas com mais frequências.

Ao realizar as análises dos corpos de provas por tipos de rupturas foi possível observar que houve rupturas por 05 (cinco) tipos: na interface argamassa e substrato (A/S), ruptura da argamassa de revestimento (A), ruptura do substrato (S), na interface argamassa e placa de revestimento (A/P) e por falha de colagem da pastilha metálica (F). No entanto, as dos tipos S e F foram descartadas conforme indicação da norma.

A Tabela 5 apresenta os tipos de rupturas ocorridos com mais frequência por tipo de argamassa e método de colagem.

Tabela 5: Tipo de rupturas ocorridas com mais frequência.

Conforme a tabela 5, em todas as argamassas testadas com colagem simples obtiveram-se ocorrências com mais frequência, rupturas na interface argamassa e placa (A/P) e em um tipo ocorreu na interface argamassa e substrato (A/S) com mesma frequência.

Com relação à dupla colagem, observou-se que as argamassas ACI e Específica para Porcelanato e Cerâmica ocorreram rupturas na interface argamassa e substrato (A/S). Já a ACIII, ocorreu na interface argamassa e placa (A/P).

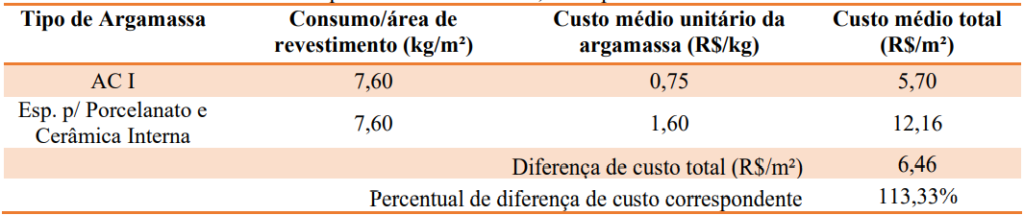

3. 1.2 Comparativo de custo entre as argamassas ACI e Específica para Porcelanato e Cerâmica de uso Interno.

Conforme resultados de resistência de aderência à tração obtidos nos ensaios das argamassas ACI e Específica para Porcelanato e Cerâmica em acordo com o valor mínimo referenciado por norma, conclui-se que, as duas argamassas podem ser aplicadas em placas de cerâmica porcelanato do grupo Ia, ou seja de baixa absorção. De mediato não foram evidenciados resultados que comprovem uma eficiência melhor da argamassa Especifica em relação para a ACI.

Os ensaios comprovaram que, a argamassa ACI aderiu melhor que a Específica tanto na aplicação da colagem simples quanto na colagem dupla, pois há, entretanto dois resultados que comprovaram uma eficiência melhor da ACI, primeiro a colagem simples da argamassa Específica não apresentou aderência mínima referenciada pela norma e segundo o resultado da colagem dupla é intermediário aos dois resultados da ACI.

Assim, foram calculados os custos médios da colagem dupla e comparado o custo x a funcionalidade entre as duas argamassas, conforme a Tabela 6. Adotando para critério de cálculo, o consumo gasto para colagem de uma peça em camada dupla realizado no ensaio considerando a espessura mínima de 10,00 mm conforme recomendação da NBR 13.753:1996, o valor calculado é para 1,00 m² de piso assentado.

Tabela 6: Custo médio para assentamento de 1,00 m² piso de revestimento cerâmico.

- DISCUSSÃO

A Associação Brasileira de Normas Técnicas recomenda como alternativa para diminuir as patologias relacionadas ao desplacamento no sistema SRC é a dupla colagem em placas com área igual ou superior a 900,00 cm², segundo a NBR 13.753 (1996, p. 13) “deve-se espalhar e pentear a argamassa colante no contra piso e no tardoz das placas cerâmicas”.

Para Pereira et al (2012 apud TEIXEIRA, WATERKEMPER e ANTUNES, 2018, p. 28) a aplicação da colagem simples em placas de baixa adsorção e área superior a 900 cm² pode sofrer influência “a resistência de aderência neste tipo de aplicação, para placas com dimensões muito grandes, pode ser prejudicada caso não se obtenha uma extensão de aderência satisfatória na interface formada pela argamassa colante e as placas cerâmicas”.

Ainda para os autores, em experimentos comparando a aplicação dos métodos de colagem em placas de baixa e alta absorção, obtiveram influência significativa de 34,43% na resistência de aderência quando aplicou a colagem dupla na placa de baixa absorção.

No entanto, conforme resultados obtidos em relação à ACI, a argamassa com melhor desempenho apresentado nos ensaios de resistência e com menor variância, verificou-se que o percentual de diferença de resistência entre as duas colagem é de apenas 9% e o desvio padrão variou em 2% pra mais. Portanto, pode-se concluir que a colagem dupla é apenas para dar respaldo maior e compensar possíveis falhas na execução de assentamento.

4.1 Análise dos fatores de rupturas.

Correlacionado os tipos de rupturas ocorridas com o método de colagem, concluí-se que a patologia proveniente de desplacamento não está relacionada ao método de colagem, ambos os casos houveram rupturas na interface argamassa colante e placa de revestimento (A/P). O tipo de argamassa também não está relacionado, visto que, o mesmo ocorreu nos três tipos. Neste caso, o fato das rupturas terem ocorridas desta forma está relacionado ao substrato, pois, como a placa é de baixa absorção de água e o substrato é mais poroso e absorvente, ou seja, tem teor de absorção e aderência maior que a placa, consequentemente, houve mais aderência na interface do substrato.

Em estudos similares realizados anteriormente por Teixeira, Waterkemper e Antunes et al (2018, p. 29) esta conclusão corrobora para o método da colagem simples, segundo os autores:

Na colagem simples, houveram rupturas diferentes, sendo que nas placas com EPU e absorção baixa, a ruptura com maior frequência ocorreu na interface argamassa e placa cerâmica. Isso pode ocorrer devido ao substrato ter maior porosidade e absorção que a placa cerâmica, portanto, a argamassa colante teve maior aderência ao substrato e por isso a ruptura na interface argamassa/placa (A/P).

Outro fato observado nos tipos de rupturas foi o ocorrido com frequência na argamassa ACI, nestas amostras houveram rupturas na interface da argamassa e substrato (A/S) tanto na colagem simples quanto na dupla. Assim, confirma-se a eficiência do produto, porque principalmente na colagem dupla ela aderiu bem na placa de baixa absorção e não provocou desplacamento. A ação pôde ser comprovada através da resistência obtida e atestada pela norma, e apresentada na seção de resultados deste artigo através da figura 6.

Ainda relacionado ao desplacamento, a resistência da argamassa e o tipo não são os principais fatores influentes, pois com base neste estudo pode-se observar que até mesmo a argamassa ACIII sofreu a ação quando realizou se os ensaios de arrancamento por tração, a mesma sofreu rupturas ocorridas com frequências na interface argamassa e placa (A/P). Todavia, por se tratar de uma ACIII, tal fato pode ter ocorrido porque a aderência do substrato foi maior que a da placa, desta forma ao se aplicar a tração para arrancar houve fratura, primeiro na interface da placa e argamassa colante.

4.1.1 Comparativo entre as argamassas ACI e Específica para Porcelanato e Cerâmica de uso Interno.

Correlacionado os dois tipos de argamassas, ambas da mesma fabricante, os ensaios comprovaram que não existe eficiência imediata diferente entre as duas, ao contrário do que é propagado e o custo elevado da argamassa Específica no mercado. Segundo a fabricante do produto, a argamassa resiste ao mínimo 0,5 Mpa, no entanto, a ACI também tem especificado e requisitada pela ABNT NBR 14.081-1 a resistência de aderência mínima de 0,5 Mpa.

Em ensaios a ACI obteve resultados melhores que a Específica e não apresentou desplacamento na interface da placa de cerâmica porcelanato, significando que a argamassa aderiu bem na placa de absorção menor que 5%. Assim, com base nos resultados conclui-se que não existe justificativa para se usar um produto de custo correspondente a 113,33% mais caro por metro quadrado.

- CONSIDERAÇÕES FINAIS

A da evolução, as necessidades de desenvolver-se rápido e de melhorias no setor da construção civil, principalmente no que diz respeito ao mercado imobiliário, que a uma grande necessidade de melhorias e crescimento elevado, desde uma pequena casa padrão popular a um grande edifício. E por outro lado, as indústrias de matérias buscando cada vez mais competição, criando produtos novos ou aumentando a produtividade do existente para atender a demanda de mercado, começam a ser questionado se tal produto é eficaz e qual custo benefício em relação ao existe. Como é o caso do SRC, que vem crescendo no país nos últimos anos, e com isso as indústrias de argamassas colantes aumentaram, automaticamente tornando-se competitivas.

Diante disso, o presente artigo buscou analisar através do ensaio de arrancamento por tração e comparar a resistência de aderência à tração das argamassas executadas no mesmo tipo placa e mesmo substrato, utilizando a simples e a dupla colagem. Em seguida, buscou a correlacionar o custo benefício das argamassas correspondente aos resultados de ensaio requisitados pela norma.

Decorrente a realização dos ensaios, chegou-se nos resultados de resistência média de cada argamassa, estando em acordo como requisitos normativos, a resistência mínima das argamassas: ACI através da simples e dupla colagem e Específica […] apenas através da colagem dupla, porém, abaixo do esperado.

Por tanto, os resultados obtidos para a argamassa ACIII não foram os valores esperados em nenhuma das colagens. Todavia, tal fato pode estar relacionado a ocorrências no substrato como, por exemplo, diferenças de umidade nos pontos onde formam instalas as amostras, ou falhas humanas na execução do processo de preparação da mistura ou de assentamento das amostras; pois, não foram realizados ensaios no substrato. Assim sendo, fica como sugestão para próximos trabalhos realizar este ensaio em um substrato mais novo, testar o teor de umidade retido no substrato e ensaiar a consistência da argamassa misturada.

Conclui-se, mediante o exposto, que o desplacamento no SRC não está diretamente relacionado à resistência da argamassa e sim, em um conjunto de fatores de falhas humana no processo de execução, como: mão de obra desqualificada, ausência de mão de obra de controle técnico para fiscalizar e fazer cumprir as exigências normativas, ou até mesmo a falta de costumes em verificar-se a base, ou economizar perdendo a qualidade da base, o grande erro de não atestar a qualidade dos produtos ou serviços.

No que diz respeito a custo benefício, foi comprovando que a argamassa Específica para Porcelanato e […] não corresponde ao esperado quando comparado a ACI que se mostrou eficaz e obteve resultados melhores. A argamassa ACI chegou a um percentual de 113,33% em economia de custo, isto no orçamento de uma obra imobiliária significa muito, visto que o SRC é curva A na planilha orçamentária.

A CASE STUDY THROUGH INDUSTRIALIZED GLUE MORTAR PULLING TEST ABSTRACT

The present article aims at the comparative study of the tensile bond strength of industrialized adhesive mortars used for laying ceramic tiles. The general objective is to analyze, through the pullout test, the adhesion to traction of 03 (three) types of industrialized adhesive mortars, namely: ACI, ACIII and Specifications for Porcelain and Ceramics for Internal Use, applied by gluing method single and double to the same types of ceramic coating and standard substrate, in order to obtain a comparison between them. The methodology to be applied will be a deductive approach, through a case study with the objective of generating new knowledge for other scientific research works. Thus, the study was developed in order to obtain relevant data and information through different sources of articles, standards, dissertations, etc., related to industrialized adhesive mortars. Therefore, a case study was carried out on the tensile bond strength of industrialized adhesive mortars, demonstrating application methodology, the main characteristics of the types of ruptures, and, above all, cost feasibility. Finally, choose the types that present results supported by the standard in force, and make a cost comparison between these.

Keywords: Adhesive mortar. Tensile bond strength. Comparative.

REFERÊNCIAS

ANFACER, Associação Nacional dos Fabricantes de cerâmica para revestimento, São Paulo, 2022. Disponível em https://www.anfacer.org.br/ Acesso em: 31 ago. 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 13.753: revestimento de piso interno ou externo com placas cerâmicas e com utilização de argamassa colante – procedimento. Rio de Janeiro, 1996.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 13.817: placas cerâmicas para revestimento – classificação. Rio de Janeiro, maio 1997.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 13.528: revestimento de paredes de argamassas inorgânicas – determinação da resistência de aderência à tração. Rio de Janeiro, set. 2010.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14.081-1: argamassa colante industrializada para assentamento de placas cerâmicas – parte 1 requisitos. Rio de Janeiro, abr. 2012.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14.081-2: argamassa colante industrializada para assentamento de placas cerâmicas – parte 2 execução do substrato. Rio de Janeiro, abr. 2015.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14.081-3: argamassa colante industrializada para assentamento de placas cerâmicas – parte 3 determinação do tempo em aberto. Rio de Janeiro, abr. 2012.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14.081-4: argamassa colante industrializada para assentamento de placas cerâmicas – Parte 4 determinação da resistência de aderência à tração. Rio de Janeiro, abr. 2012.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10.520: apresentação de citações em documentos. Rio de Janeiro, ago. 2002.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6022: informação e documentação – artigo em publicação periódica científica impressa – apresentação. Rio de Janeiro, maio 2018.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6023: informação e documentação – referências – elaboração. Rio de Janeiro, nov. 2018.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5891: regras de arredondamento na numeração decimal. Rio de Janeiro, dez. 2014.

FARIAS, Vanessa Gonçalves. Desplacamento de revestimento cerâmico interno em edifícios residenciais – Estudo de caso. Artigo UFGO – Universidade Federal de Goiás. Goiânia, 2018.

JOFEGE MIX, Empresa de Argamassas e Rejuntes. Como surgiu a argamassa. Itaituba, 2022.

Disponível em: https://www.jofegemix.com.br/artigo/como-surgiu-aargamassa#:~:text=Uma%20hist%C3%B3ria%20para%20revestir%20e,Durante%20o%20Im p%C3%A9rio%20Romano. Acesso em: 07 de Set. de 2022.

REZENDE, Stênio Sales; BRAGA, David Cristóvão de Carvalho e PEREIRA, Everton Henrique. Manifestações patológicas em revestimento de piso cerâmico em ambientes interno, 2021.

SOARES, Elaine Manenti e ANTUNES, Elaine Guglielmi Pavei. Avaliação da resistência de aderência a tração de argamassas colantes industrializadas com adição de inibidor de hidratação, Artigo, UNESC – Universidade do Extremo Sul Catarinense, Criciúma, 2017.

TEIXEIRA, Guilherme T.; WATERKEMPER, Ângela e ANTUNES, Elaine G. P. Resistência de Aderência à Tração de Placas Cerâmicas, com Variação da Expansão por Umidade e Absorção de Água, Utilizando Simples e Dupla Colagem. Cerâmica Industrial, Criciúma, 2018. Disponível em: https://doi.org/10.4322/cerind.2018.012.

VIEIRA, Jucélia Kuchla; SILVA, Maria Carolina Rodrigues e TORALLES-CARBONARI, Berenice Martins. Argamassas Colantes – Características, Propriedades E Cuidados Na Aplicação. ENTECA 2003 – IV Encontro Tecnológico Da Engenharia Civil E Arquitetura, Maringá, 2003.

WEBER SAINT-GOBAIN. Argamassa para Porcelanato e Cerâmica de uso Interno Quartzolit. Site da Empresa Weber Saint-Gobain, 2022. Disponível em: https://www.quartzolit.weber/search-content/content_type/product/activities/argamassas-paraporcelanatos-quartzolit-13. Acesso em: 02 set. 2022.

ZEFERINO, Tiago da Silveira e ANTUNES, Elaine Guglielmi P. Tempo em aberto das argamassas colantes: uma análise da interferência do emboço e dos tipos de exposição. Artigo, UNESC – Universidade do Extremo Sul Catarinense, Criciúma, 2018.

*Acadêmica de Engenharia Civil. E-mail: livialeitty@hotmail.com. Artigo apresentado a Faculdade de Educação de Porto Velho/UNIRON, como requisito para obtenção do título de Bacharel em Engenharia Civil, Porto Velho, 2022.

**Professor Orientador (Especialista). Professor do curso de Engenharia Civil. E-mail: vanius.paiva@uniron.edu.br