Application of Six Sigma methodology in the disposal process in a LED lamp company

REGISTRO DOI: 10.5281/zenodo.7295436

Iris Aparecida Pereira de Souza

Isabela Bispo Vieira

Michel Santana Giacomasi de Barros

Juliana Mendes da Silva

Paula Regina Mendes

Orientador: Alexandre Iartelli

Resumo

Este artigo será dedicado ao estudo e implantação do programa Six Sigma no processo de descarte, com foco na introdução de práticas de melhoria contínua deste programa em uma empresa de fabricação de lâmpadas Led.

Além de abordar o tema de forma a abranger os componentes conceituais e as principais ferramentas do programa Six Sigma, utilizando-se do método DMAIC que possibilita conduzir as etapas bem estruturadas, a ideia principal deste trabalho é a implementação desta metodologia utilizando de suas principais ferramentas para melhorar o desempenho do processo na empresa, trazendo assim um melhor resultado, com a diminuição do impacto financeiro ao descartar as lâmpadas LED.

Uma vez que o sistema é implementado, as variações de processo são reduzidas e o desempenho é constantemente aprimorado, trazendo assim maior qualidade no processo e reduzindo não conformidades.

Palavras-chave: Six Sigma, DMAIC, Melhoria contínua, Descarte.

Abstract

This article will be dedicated to the study and implementation of the Six Sigma program in the disposal process, focusing on the introduction of continuous improvement practices of this program in a company that manufactures LED lamps.

In addition to approaching the topic in order to cover the conceptual components and the main tools of the Six Sigma program, using the DMAIC method that makes it possible to conduct well-defined and structured steps, the main idea of this work is the implementation of this methodology using its main tools to improve the performance of the process in the company, thus bringing a better result, with the reduction of the financial impact when discarding the lamps.

Once the system is implemented, process variations are reduced and performance is constantly improved, thus bringing higher quality to the process and reducing non-conformities.

Keywords: Six Sigma, DMAIC, Continuous improvement, Discard.

1. Introdução

A Light Emitting Diode conhecida popularmente como LED, consiste em um dispositivo que quando percorrido por corrente elétrica é capaz de emitir luz, dessa forma a emissão de luz em uma lâmpada led é diferente de como ocorre em uma lâmpada incandescente que usam filamentos metálicos ou emissão de gases.

A história do LED se inicia em 1963, onde o Engenheiro inventor Nick Holonyak criou o primeiro dispositivo que era capaz apenas de emitir a luz vermelha. Com o passar dos anos e com o desenvolvimento das novas tecnologias as cores foram surgindo. Ao contrário do laser, o LED não emite luz monocromática, mas sim uma pequena faixa de determinadas cores.

Esses aparelhos são feitos de materiais semicondutores, normalmente operam com tensões elétricas entre 1,5v e 3,3v. Hoje o LED encontra-se em diversos aparelhos eletrônicos, como por exemplo em TVs, onde tal recurso proporciona uma economia de energia significativa.

A maior vantagem do LED em relação a lâmpadas convencionais é o seu tempo de vida útil, geralmente o aparelho entra em falha após cerca de 50.000 horas, enquanto que a lâmpada convencional entra em falha após 1.000 horas em média. Isso permite algumas qualidades como, baixo custo de consumo de energia elétrica, alto rendimento e maior vida útil.

Para esse artigo, vamos otimizar o processo de descarte de uma fábrica localizada na cidade de São Bernardo – SP que atua com foco exclusivo no setor de iluminação em estado sólido (LEDs) desde 2012. Nessa proposta vamos analisar e melhorar o processo de descartes na linha de produção e propor redução dos gastos dos produtos com defeitos através de um plano de ação utilizando práticas do six sigma.

O Six Sigma é uma metodologia estratégica e gerencial disciplinada para reduzir variabilidade dos processos, ao decorrer vamos apresentar os dados conforme a metodologia DMAIC. O principal objetivo é eliminar a ocorrência da variabilidade do processo, para que controle de qualidade seja efetivado.

1.1 Justificativa

Procurando reduzir o número de refugos do processo produtivo da linha de lâmpada LED da empresa estudada, este estudo de caso vai contribuir com o conhecimento sobre a utilização da técnica Six Sigma e a necessidade de a empresa manter as atividades de Melhoria Contínua, aumentando as oportunidades de identificação de melhoria em todos os processos da empresa minimizando problemas de má qualidade e desperdício.

A empresa sofre com a falta de padronização de defeitos específicos da lâmpada de LED, e não há execução de análise ou informações numa plataforma. Devido a essa falta, o equipamento com defeito é descartado sem uma especificação ou relatório.

A aplicação correta e a gerência de forma a assegurar no longo prazo os resultados desejados dos métodos será um fator determinante para o sucesso da organização principalmente no setor de qualidade reduzindo desperdícios e custos desnecessários.

1.2 Objetivo

O estudo tem por objetivo identificar dentro do processo de fabricação da lâmpada de LED, os principais defeitos, estabelecendo uma análise e mapeamento dos defeitos.

Será necessário mapear os processos do departamento de qualidade da empresa e identificar possíveis falhas nos procedimentos desenvolvidos e implantar melhorias através de um plano de ação e planejamento com prazos de evolução e conclusão.

2. Revisão Bibliográfica

2.1. Seis sigmas

Para Slack (2009, p. 457) “O poder de controle de processos e, em particular, a importância de reduzir variação em desempenho de processo forneceram a base para o que se tornou um importante conceito de melhoria.”

A metodologia Seis Sigma (Six Sigma) é um conjunto de práticas desenvolvidas que visam maximizar o desempenho dos processos dentro de uma organização e, com isso, eliminar os defeitos e as não conformidades de acordo com as especificações de fábrica. Trata-se, portanto, de uma ferramenta que busca o defeito zero. Segundo a revista exame (2008)

O grande engano é supor que o Seis Sigma trate de controle de qualidade e de fórmulas estatísticas. Em parte, é isso, mas não fica só nisso. Vai muitíssimo além. Em última instância, impulsiona a melhoria da liderança, ao fornecer instrumentos para que se raciocine sobre assuntos difíceis. No âmago do Seis Sigma, agita-se uma ideia capaz de virar uma empresa pelo avesso, deslocando o foco da organização para fora de si própria e convergindo-o no cliente. (Exame.com, 2008, Apud Welch, J. 2001)

Porém o Seis Sigma (Six Sigma) não é uma forma revolucionária de pensar, nem oferece um conjunto de ferramentas da qualidade completamente novo, e sim um avanço da ciência da melhoria contínua, combinando os melhores elementos de várias iniciativas da qualidade anteriores.

2.2. DMAIC

O ciclo DMAIC (Define, Measure, Analyse, Improve, Control), é uma ferramenta que constitui o arranjo de técnicas da metodologia seis sigmas e a finalidade de sua implementação é a obtenção de melhorias contínuas dentro de um processo de uma organização.

Assim, cada letra da sigla DMAIC representa uma etapa do processo de melhoria: “Um projeto DMAIC é efetivo também para o aumento da produtividade, redução de custos, melhoria em processos administrativos e outros afins”. (Silveira, 2013)

Figura 1 – Ciclo DMAIC

Fonte: Citisystems (2013)

– Define: nesta etapa é definido as expectativas do projeto, avaliando o problema, e as necessidades da empresa. é importante formar um o time capacitado e engajado;

– Measure: a medição consiste na coleta dos dados, identificação e medição de seu desempenho;

– Analyse: durante essa etapa do projeto, deve-se analisar os dados que foram colhidos na etapa anterior, e identificar as causas raízes que afetam o processo;

– Improve: nessa etapa do projeto deve-se desenvolver um plano de ação para cada causa raiz identificada, implementar as medidas estudadas a fim de obter as melhorias almejadas;

– Control: tendo em vista a melhoria contínua, a etapa de controle foca no monitoramento e controle dos resultados obtidos durante a execução do projeto.

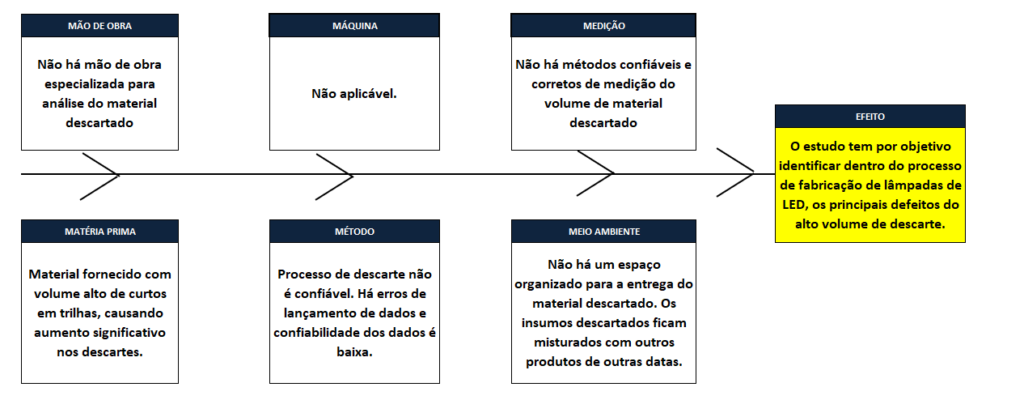

2.3. Diagrama de Ishikawa

O diagrama de Ishikawa, também chamado de diagrama de causa e efeito ou diagrama de espinha de peixe, é uma ferramenta que tem como objetivo identificar as causas de um problema utilizando como base em 6 classificações que são conhecidas como 6M (método, máquina, medida, meio ambiente, material e mão de obra).

De forma resumida, esse diagrama é desenhado para ilustrar, de modo claro, várias causas que afetam um processo por classificação e relação das causas (Lobo, 2020, p. 55).

Figura 2 – Espinha de peixe

Fonte: Napratica.com (2022)

2.4. Diagrama de Pareto

O diagrama de Pareto é uma ferramenta de representação gráfica para classificar as ocorrências ordenadas por relevância de um determinado processo com o intuito de priorizar os principais ofensores.

Seu fundamento parte da consideração de que uma pequena porcentagem das causas (20%) produz a maioria dos defeitos (80%) (Toledo, Borrás e Mergulhão, 2012, p. 206), conhecida como relação 80/20. Ou seja, o gráfico de Pareto dispõe a informação de forma a permitir a concentração dos esforços para melhoria nas áreas onde os maiores ganhos podem ser obtidos (Werkena, 2014, p. 68). É composto por dois grupos de dados, o primeiro que ordena em barras (do mais relevante para o menor) os problemas e o segundo que representa a porcentagem acumulada da frequência dos problemas.

2.5. Brainstorming

O brainstorming é uma técnica que consiste na troca de ideias entre pessoas com o intuito de enxergar um problema ou assunto de diversos modos de vista. Ou seja, com o brainstorming pretende-se gerar ideias sobre os problemas ou sobre todas as causas possíveis de um problema (Toledo, Borrás e Mergulhão, 2012, p. 208).

2.6. Fluxograma

O fluxograma é uma ferramenta de baixo custo e de fácil utilização (Toledo, Borrás e Mergulhão, 2012, p. 111) e que é usada para visualização das etapas e características (complexidade, geração de retrabalho e refluxo, por exemplo) de um processo (Werkena, 2014, p.198).

2.7. 5W2H

O 5W2H é uma ferramenta de produtividade que possui como objetivo auxiliar na organização e planejamento de tarefas. O 5W corresponde às iniciais das palavras em inglês, what (o quê), why (porquê), where (aonde), when (quando) e who (quem) e o 2H representa as palavras how (como) e how much (quanto custa). Em outros termos, é um checklist de atividades, prazos e responsabilidades e que auxilia no desenvolvimento do diagrama de causa e efeito (Lobo, 2020, p.57 ).

Figura 3 – Parâmetros do plano de ação

Fonte: Publi.com.br (2021)

2.8. Matriz Causa e Efeito

Segundo Domenech (2015), a matriz causa e efeito é uma ferramenta que leva em consideração a importância dos requisitos estabelecidos pelos clientes, relacionando as entradas chaves às saídas chaves. É uma ferramenta que auxilia na identificação, priorização de causas e definição, muito utilizada como ferramenta de análise, em conjunto com outros métodos, como por exemplo Brainstorming e matriz de Força x Impacto para alcançar uma conclusão mais eficaz e satisfatória.

A maneira mais comum de utilizar a matriz de causa e efeito é a aplicação após o levantamento de variáveis que podem ser ofensores no processo, sempre sendo necessário identificar as variáveis mais significativas.

Para aplicá-la devemos seguir algumas premissas, tais como: desenhar as linhas e colunas da matriz; definir as saídas do processo (Y´s) que serão utilizados; Definir um peso de 5 a 10 para cada saída; Escrever todas as entradas do processo (X´s), para isso:

– Estabeleça a relação entre cada entrada e cada saída utilizando a seguinte legenda: 0 (não existe correlação), 1 (correlação fraca), 3 (correlação moderada) e 5 (correlação forte.);

– Multiplique o valor de cada célula pelo peso de cada saída;

– Some os valores da linha para obter a nota final;

– Definir as causas mais importantes com base nos maiores valores finais.

Figura 4 – Parâmetros do plano de ação

Fonte: Elaboração dos autores

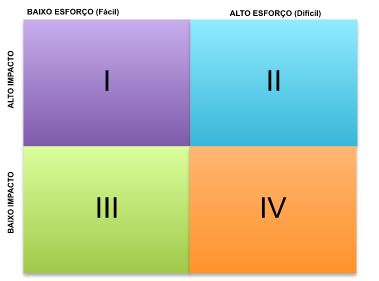

2.9. Matriz Esforço x Impacto

Para D’Avillar (2018), a matriz esforço impacto é uma ferramenta de gestão que serve para priorização de atividades e problemas. Ela é uma espécie de grade composta por quatro áreas para a categorização das tarefas e ações, identificadas após uma análise da situação em questão, uma ferramenta dividida em quatro quadrantes, sendo desmembradas conforme o tempo cada ação e o impacto que ela trará. Ela possui dois eixos principais, o vertical e o horizontal.

O eixo vertical refere-se ao impacto que a ação vai trazer ao seu processo levando em consideração fatores como eficiência, lucro, vendas e satisfação do cliente. O segundo eixo, o horizontal, refere-se ao esforço da ação, levando em consideração fatores como tempo gasto e número de pessoas envolvidas.

Por ser uma forte ferramenta de gestão de tempo, ela é utilizada na etapa de medição do DMAIC, sendo um complemento da Matriz Causa e Efeito. Ela é utilizada também na integração entre os projetos, desenvolvedores e canais de vendas.

Figura 5 – Matriz esforço x impacto

3. Metodologia

A metodologia utilizada para a elaboração desse artigo consiste em levantamento de bibliografias voltadas para os conceitos e ferramentas da qualidade, práticas da abordagem Six Sigma e o funcionamento dos projetos de melhoria aplicados dentro do ciclo DMAIC (Define, Measure, Analyse, Improve, Control) para a busca de um melhor entendimento e aprofundamento sobre o tema.

4. Resultados e Discussão

4.1. PARTE 1 – DMAIC: FASE DE DEFINIÇÃO

4.1.1. Problema

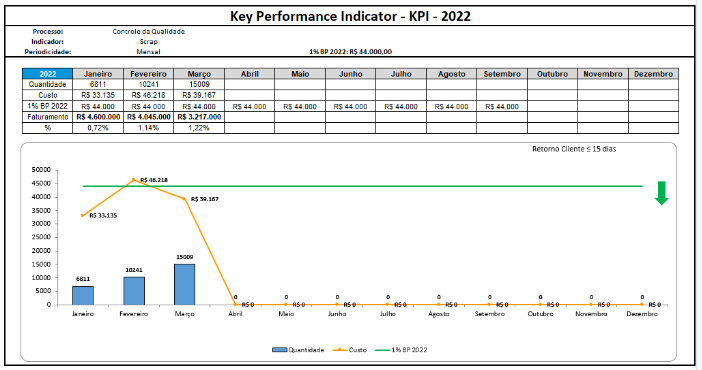

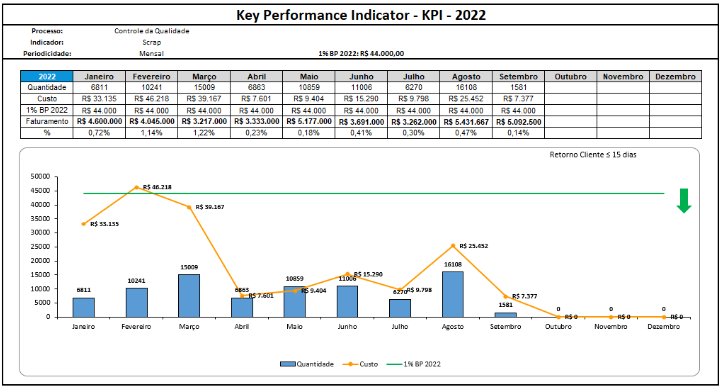

Em um levantamento de descarte de placas de LED de uma determinada empresa, foi identificado em seu KPI de scrap que os materiais descartados entre janeiro de 2022 a março de 2022 estão causando um grande prejuízo à organização, devido ao seu alto volume.

Apesar do número de descartes por mês estar dentro da meta, a empresa enxergou a necessidade de diminuir esse número para que impacte positivamente no seu faturamento mensal, tendo em vista, que a empresa está em crescimento constante e que a meta nesse atual cenário é consideravelmente exagerada.

Sabendo-se que não existe um padrão estruturado a respeito dos descartes das lâmpadas, decidiu-se aplicar os conceitos Six Sigma para atingir melhores resultados.

4.1.2. Meta

Com base no método DMAIC, o grupo pode ajustar e definir uma nova meta.

A meta de descarte estipulada pela empresa é 1% da média do seu faturamento anual, estimando-se um limite de R$ 44.000,00 de impacto financeiro com descartes. Há pequenas oscilações nos valores, como pode ser observado na tabela abaixo, contudo, a empresa vem conseguindo se estabelecer dentro dos parâmetros antes assumidos por ela.

Tabela 1 – KPI descarte de placas LED

4.2. PARTE 2 – DMAIC: FASE DE MEDIÇÃO

4.2.1. Levantamento de dados

4.2.1.1. Brainstorming

A equipe realizou um brainstorming para a medição do processo, elencando quais os possíveis caminhos para se atingir o objetivo, redução da meta de 1%. Para este estudo, foi proposto, devido às necessidades e oportunidades de ganho, a diminuição em 60%. Sendo assim, é esperado que ao final da implantação a nova meta a ser sustentada seja de 0,40% do faturamento anual da empresa.

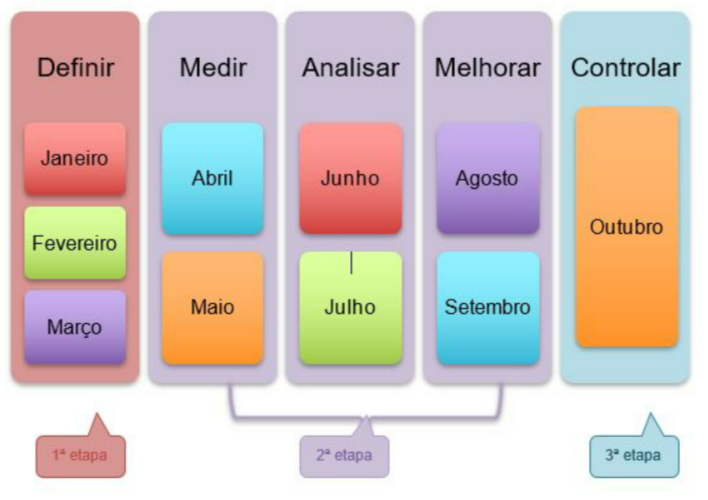

4.2.1.2. Cronograma do projeto

Para a organização do projeto, foi definido um cronograma conforme as etapas do DMAIC, que possibilitou identificar as melhorias dos processos e seus ofensores.

A definição foi separada em 3 etapas, sendo a primeira de Janeiro à Março com a identificação dos ofensores e estudo do caso (Definir), entre Abril à Setembro a utilização e execução das ferramentas de melhoria contínua (Medir, analisar e melhorar), como: Diagrama de Ishikawa, Diagrama de Pareto, Fluxograma, 5W2H, Matriz de Causa e efeito e Matriz de Esforço x Impacto. Finalizando na última etapa em Outubro, obtenção dos resultados e controle do processo (controlar). A seguir, ilustração do cronograma.

Figura 6 – Cronograma de etapas

4.2.1.3. Aplicação do diagrama Ishikawa

Com metas e informações definidas, foi possível a aplicação do diagrama de Ishikawa e o mapeamento de processos para verificação das potenciais causas da raiz, como é possível visualizar no detalhamento a seguir.

Figura 7 – Diagrama de Ishikawa

Nota-se uma série de potenciais causas encontradas com a aplicação do Ishikawa, como mão de obra não especializada, métodos de medição não confiáveis, ambiente desorganizado e sem identificação, erros em lançamentos de dados e problemas na confiabilidade do fornecimento.

Este levantamento de informações contribuiu para estruturar as demais etapas de melhoria.

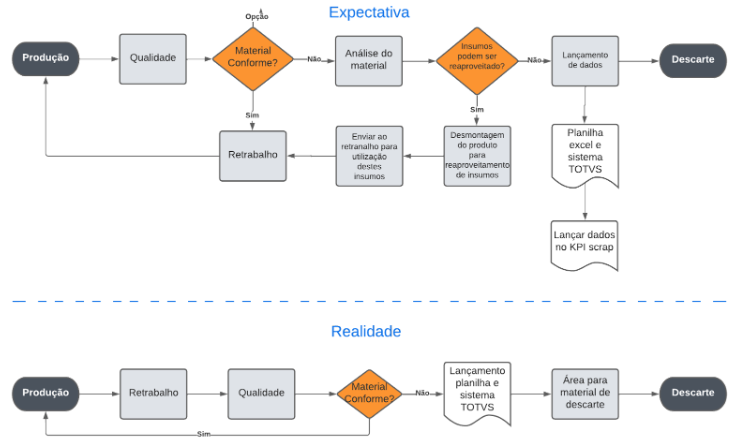

4.2.1.4. Mapeamento do processo

Para melhor compreensão na dinâmica de descartes, houve a necessidade de verificar como o processo funcionava a fim de confrontar com o que se esperava, possibilitando enxergar possíveis gaps.

Foi utilizado a ferramenta de mapeamento de processo, fluxograma, para verificação das etapas, e confrontar com o que era esperado.

Figura 8 – Processo de descarte expectativa x realidade

Observa-se que não há nenhuma análise do material destinado para descarte, o que possibilita estudar a fundo os problemas identificados e poder então atacá-los. Outro ponto importante é que devido a ausência de análise, oportunidades de reaproveitamento do material são perdidas, ou seja, todos os materiais são descartados sem nenhum tipo de análise, inclusive materiais que possivelmente poderiam ser retrabalhados e vendidos normalmente ao invés de serem descartados.

4.3. PARTE 3 – DMAIC: FASE DE ANÁLISE

Após as aplicações das ferramentas, a equipe confeccionou a matriz de esforço e impacto e a matriz de causa efeito, para definir as prioridades de melhoria no processo.

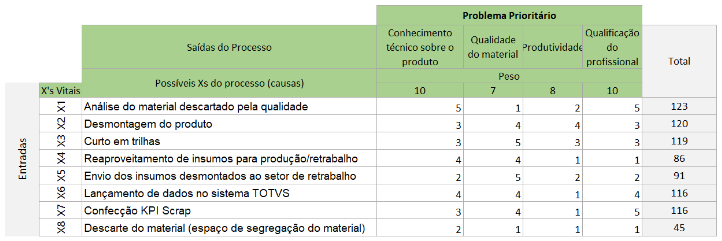

4.3.1. Matriz causa e efeito

Foi aplicado a matriz de causa e feito para definição, identificação e priorização das causas anteriormente encontradas.

Abaixo, segue o detalhamento.

Tabela 2 – Matriz causa e efeito

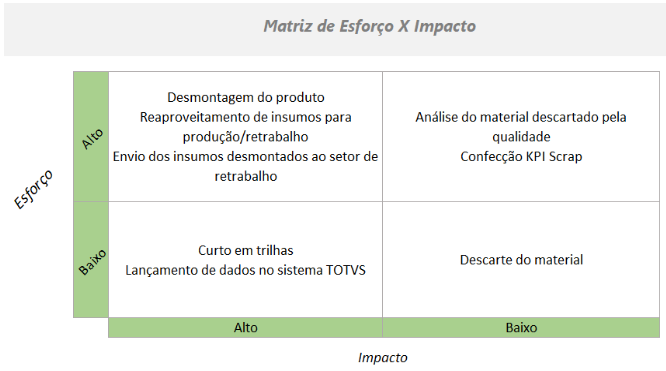

4.3.2. Matriz esforço x impacto

A matriz esforço x impacto foi aplicada para a priorização das causas, classificando-as de acordo com o impacto gerado e o esforço despendido.

Tabela 3 – Matriz esforço x impacto

4.3.3. Resultado das análises

Ao analisar as matrizes esforço x impacto e causa e efeito, a equipe definiu as seguintes prioridades de melhoria nas causas.

– Análise do material descartado pela qualidade – 123 pontos:

Esta causa é o X processo que obteve a maior pontuação na matriz causa e efeito. E na matriz esforço x impacto está no quadrante 2 (complexo), demonstrando que é uma causa importante e de difícil execução, devido necessitar do conhecimento técnico do profissional.

– Desmontagem do produto – 120 pontos:

Esta causa é o X processo que obteve a segunda maior pontuação. E na matriz causa x impacto está no primeiro quadrante (ver e agir), demonstrando que esta causa deve ser executada imediatamente, pois geram maiores resultados em pouco tempo.

Reaproveitamento de insumos para produção/retrabalho – 86 pontos.

Envio dos insumos desmontados ao setor de retrabalho – 91 pontos.

Embora estes X’s processos não estão no topo como maiores pontuadores na matriz causa e efeito, eles estão no primeiro quadrante (ver e agir), e precisam ser executadas imediatamente.

4.4. PARTE 4 – DMAIC: FASE DE MELHORIA

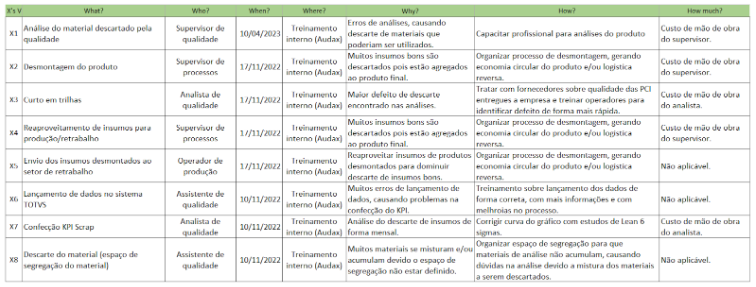

4.4.1. Aplicação 5W2H

Para cada X vital do processo de análise, a equipe utilizou a ferramenta 5W2H, para priorizar e identificar as melhorias em cada ação.

Abaixo, segue a aplicação da ferramenta 5W2H.

Tabela 4 – Aplicação 5W2H

4.5. PARTE 5 – DMAIC: FASE DE CONTROLE

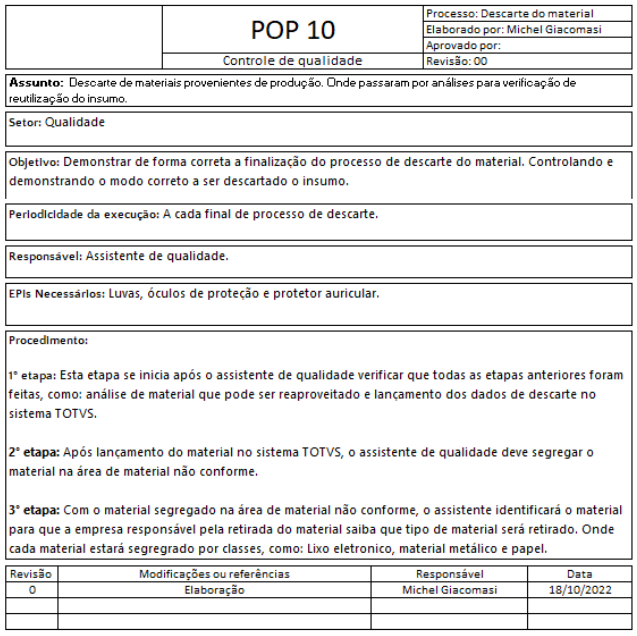

4.5.1. Procedimento operacional padrão – POP

O procedimento operacional padrão foi utilizado para controlar cada etapa do fluxograma de processo. Ou, cada X vital da matriz causa e efeito.

Foi utilizado o POP para cada etapa do processo com finalidade de controlar o método a ser utilizado em cada fase do processo de descarte.

Abaixo, segue exemplo da ferramenta POP utilizada no processo de descarte

Figura 9 – Procedimento operacional padrão

5.Considerações Finais/Conclusões

O presente trabalho procurou abordar o tema: aplicação da metodologia Six Sigma no processo de descarte em uma empresa de lâmpada LED, tendo como seu foco principal a implementação das práticas de melhoria contínua do programa Six Sigma.

Diante dos dados apresentados no decorrer desse trabalho, percebeu-se que depois de finalizadas as etapas, identificadas as causas, e implantadas as tratativas, foram alcançadas melhorias significativas, tornando-se perceptível ao longo dos meses em que a metodologia foi aplicada para melhoria do processo com quedas no custo destinado aos descartes.

A meta estipulada em 1% do faturamento da empresa destinada a descartes de lâmpadas LED veio em uma decrescente ao longo dos meses, conforme as etapas avançavam as lacunas iam sendo preenchidas, e consequentemente as perdas diminuíram chegando a alcançar em alguns meses valores abaixo de 0,40% que foi a meta definida para o presente estudo.

É possível ver a seguir, KPI que acompanhou as mudanças no processo ,e registrou o impacto das mudanças que foram feitas durante esse período.

Tabela 5 – KPI descarte de lâmpada LED

Com os devidos ajustes, e mudanças significativas que possibilitou a empresa enxergar que a meta antes sustentada era muito alta, para o próximo ano a meta de 0,40% comprovadamente atingível e ultrapassável será o novo parâmetro dedicado aos descartes de lâmpadas LED.

Acreditamos que esse artigo evidencia propostas que trouxeram melhoria no desempenho da qualidade do descarte por meio da redução das variáveis que impediam o seu alcance.

6. Referências Bibliográficas

CAMPOS, Vicente Falconi. Como definir os seus problemas. Em: Gerenciamento da rotina do trabalho do dia a dia. Novo Lima: INDG Tecnologia e Serviços Ltda., 2004.

D’AVILLAR, Priscila. O que a matriz esforço x impacto pode fazer por você e pelo seu trabalho? Disponível em: < https://dinamicatreinamentos.com/blog/conheca-a-matriz-deesforco-e-impacto/> Acesso em: 20 de Setembro de 2022.

DOMENECH, C. Estratégia Lean Seis Sigma. 1ª Edição. São Paulo: M. I. Domenech, 2015.

LOBO, Renato N. Gestão da Qualidade. 2ª edição. Editora Saraiva, 2020.

LANDIVA, Talita H. Gestão da qualidade total. Editora Saraiva, 2021.

MIGUEL, P.A.C. Qualidade: enfoques e ferramentas. 1 ed. São Paulo: Artliber, 2006.

SILVEIRA, C. DMAIC: definir, mensurar, analisar, melhorar e controlar, 2013;

SLACK, Nigel. CHAMBERS, Stuart. JOHNSTON, Robert. Administração da Produção. São Paulo: Atlas, 2009;

TOLEDO, José Carlos D.; BORRÁS, Miguel Ángel A.; MERGULHÃO, Ricardo C.; et al. Qualidade – Gestão e Métodos. Grupo GEN, 2012.

VERGARA, Sylvia Constant. Gestão da Qualidade. Editora FGV. 3º Edição. Rio de Janeiro. 2006.

WERKEMA, Cristina. Ferramentas Estatísticas Básicas do Lean Seis Sigma Integradas. Grupo GEN, 2014.

LIKER, Jeffrey K.; FRANZ, James K. O Modelo Toyota de Melhoria Contínua. Grupo A, 2013.

PEZZATTO, Alan T.; AFFONSO, Lígia M F.; LOZADA, Gisele. Sistema de controle de qualidade. Grupo A, 2018.

Administradores.com,Disponível em: <https://administradores.com.br/noticias/abusca-pela-excelencia-atraves-do-seis-sigma.> Acesso em: 02/08/2022.

Brainengenharia.com, Disponível em: <https//brain[1]engenharia.com/brain/3/155/six-sigma—origem-e-aplicacao.html> Acesso em: 02/05/2022.

Citisystems.com, Disponível em: <https://www.citisystems.com.br/fmea-processo-analise-modos-falhas-efeitos/> Acesso em: 10/08/2022.

Exame.com.br, Disponível em: <https://exame.abril.com.br/negocios/alem-do-seis-sigma-m0040529/> Acesso em: 02/08/2022.

Napratica.org.br, Disponível em <https://www.napratica.org.br/diagrama-de-ishikawa/> Acesso em 20/10/2022.

Publi.com.br, Disponível em <https://www.publi.com.br/5w2h-o-que-e-e-como-aplicar-no-seu-planejamento/> Acesso em 20/10/2022.

Siteware.com.br, Disponível em <https://www.siteware.com.br/metodologias/o-que-e-5w2h/> Acesso em 21/09/2022.