REGISTRO DOI: 10.69849/revistaft/ni10202506151027

Valdir Alves de Assis

Jeff Dervil

José Luiz Rodrigues Costa de Oliveira

Orientador: Professor. Gilberto de Paiva

RESUMO

A manutenção preditiva tem se destacado como uma estratégia essencial para aumentar a eficiência operacional no setor industrial, especialmente diante de um cenário competitivo e em constante evolução. Este estudo visa destacar sua importância, abordando os impactos positivos na disponibilidade, confiabilidade e produtividade dos equipamentos. São exploradas técnicas como a manutenção baseada na condição e em Machine Learning, além dos benefícios trazidos pela transformação digital. A escolha do tema se justifica pela necessidade de evitar falhas que geram prejuízos operacionais significativos. Os resultados mostram que a manutenção preditiva contribui para a redução de custos, melhoria da segurança e da qualidade dos serviços. O estudo foca no setor industrial, com base em práticas aplicadas nos últimos cinco anos.

Palavras-chave: Manutenção Preditiva. Eficiência Operacional. Confiabilidade Industrial. Transformação Digital

ABSTRACT

Predictive maintenance has emerged as an essential strategy for increasing operational efficiency in the industrial sector, especially in a competitive and constantly evolving scenario. This study aims to highlight its importance, addressing the positive impacts on equipment availability, reliability, and productivity. Techniques such as condition-based maintenance and Machine Learning are explored, in addition to the benefits brought by digital transformation. The choice of the topic is justified by the need to avoid failures that generate significant operational losses. The results show that predictive maintenance contributes to cost reduction, improved safety, and improved service quality. The study focuses on the industrial sector, based on practices applied in the last five years.

Keywords: Predictive Maintenance. Operational Efficiency. Industrial Reliability. Digital Transformation

1. INTRODUÇÃO

A manutenção tem experimentado profundas transformações, impulsionadas pelo aumento da diversidade e complexidade dos equipamentos e instalações, que requerem novas técnicas e enfoques organizacionais. Essa evolução demanda uma postura mais proativa da equipe de manutenção, que deve estar atenta ao impacto das falhas nos equipamentos em termos de segurança, meio ambiente e qualidade do produto. A crescente pressão para aumentar a disponibilidade e confiabilidade dos equipamentos, ao mesmo tempo em que se reduz custos, torna a manutenção uma função estratégica dentro das empresas. Nesse contexto, a manutenção preditiva, ou “condition monitoring“, se destaca por permitir a definição de parâmetros e limites toleráveis, possibilitando ações preventivas que minimizam falhas graves, reduzem o tempo de inatividade e os custos de reparo (BALDISSARELLI e FABRO, 2019).

Na contemporaneidade, a inserção no mercado globalizado exige que a manutenção seja abordada sob uma perspectiva de investimento, e não como uma mera despesa. Essa mudança de paradigma é muito importante, pois a manutenção não apenas garante o funcionamento adequado dos equipamentos, mas também é determinante para a continuidade dos processos produtivos. No contexto da Marinha do Brasil, o aprestamento operativo das unidades é um exemplo claro da importância da manutenção para a eficácia organizacional (PESSANHA, 2018).

Os processos de manutenção impactam diretamente a produtividade e o desempenho da instituição, refletindo-se nos resultados direcionados aos objetivos estratégicos. Ao atuar nas operações produtivas e logísticas, a manutenção promove o aumento da disponibilidade e da prontidão, resultando em um desempenho aprimorado. Tal incremento na eficiência da organização gera um impacto positivo sobre os custos operacionais, contribuindo para a otimização do uso de recursos públicos ou para a ampliação da margem de lucro em ambientes empresariais (PESSANHA, 2018).

Dessa forma, o estudo apresenta uma descrição sobre a importância da manutenção no contexto organizacional, evidenciando sua relevância como um fator estratégico para a eficiência operacional. A investigação ressalta como a adoção de práticas de manutenção adequadas não apenas garante a disponibilidade dos equipamentos, mas também contribui para a otimização dos processos produtivos. Além disso, são discutidos os impactos que a manutenção exerce sobre a produtividade e o desempenho global da organização, com ênfase em setores que exigem alta eficiência na indústria (PEREIRA et al., 2023).

1.1 OBJETIVO GERAL

O objetivo geral deste estudo é descrever a importância da manutenção preditiva como uma estratégia importante para a eficiência operacional nas organizações, destacando seu impacto na disponibilidade, confiabilidade e produtividade dos equipamentos. O trabalho buscou demonstrar como a implementação de práticas de manutenção adequadas pode resultar em melhorias nos processos produtivos, além de contribuir para a redução de custos operacionais.

1.2 OBJETIVOS ESPECÍFICOS

– Descrever as principais técnicas de manutenção preditiva e sua aplicabilidade em diferentes setores, com ênfase na indústria.

– Avaliar a relação entre a adoção de práticas de manutenção e a melhoria na eficiência operacional das organizações.

– Descrever os impactos da manutenção na redução de falhas e no aumento da disponibilidade dos equipamentos.

1.3 JUSTIFICATIVA

A escolha do tema é justificada pela crescente importância da manutenção no contexto das organizações contemporâneas, especialmente em um ambiente competitivo e globalizado. A necessidade de garantir a operação contínua e eficiente dos equipamentos é fundamental para o sucesso das empresas, uma vez que falhas podem resultar em prejuízos significativos e comprometimento da qualidade dos produtos ou serviços oferecidos (BALDISSARELLI e FABRO, 2019; PESSANHA, 2018).

Além disso, a manutenção preditiva se destaca como uma abordagem inovadora que permite não apenas a redução de custos, mas também a melhoria da segurança e a proteção do meio ambiente, ao minimizar os riscos associados a falhas nos equipamentos. Este estudo, portanto, visa contribuir para a compreensão da relevância da manutenção como um fator estratégico e promover práticas que possam ser aplicadas em diferentes setores, fortalecendo a cultura de manutenção dentro das organizações (BALDISSARELLI e FABRO, 2019; PESSANHA, 2018).

1.4 DELIMITAÇÃO DO PROJETO

Este estudo foi delimitado à descrição da manutenção preditiva no contexto das organizações industriais, com foco especial na aplicação de técnicas que visavam a eficiência operacional. A pesquisa abordou práticas de manutenção preditiva, suas principais ferramentas e metodologias, além dos resultados obtidos em termos de disponibilidade e confiabilidade dos equipamentos. As análises foram restritas a casos práticos e à literatura relevante disponível nos últimos cinco anos, com ênfase em estudos que demonstraram a relação entre a manutenção preditiva e a eficiência operacional. Além disso, o trabalho não incluiu a discussão de outros tipos de manutenção, como a corretiva ou a preventiva, concentrando-se exclusivamente nas implicações da manutenção preditiva para a produtividade e redução de custos operacionais nas organizações.

2. METODOLOGIA

O tipo de pesquisa que será realizada trata-se de uma Revisão de Literatura, onde serão pesquisados livros, dissertações e artigos científicos selecionados através de uma pesquisa eletrônica de forma sistemática nas bases de dados: Catálogo de Teses e Dissertações da CAPES, Google Acadêmico e Scientific Electronic Library Online – SciELO. Onde serão utilizadas as seguintes palavras-chaves: Com base no título “A aplicação da Manutenção Mecânica Preditiva em diferentes setores industriais”, aqui estão cinco palavras-chave: Manutenção Preditiva; Setores Industriais; Manutenção Mecânica; Eficiência Operacional; Tecnologias de Monitoramento.

O estudo será baseado em obras secundárias que abordam o tema em questão, em que serão priorizadas fontes de autores conceituados. Através deste método, é buscado estudar toda a problemática relacionada à gestão da manutenção baseada na condição. As seguintes etapas foram delimitadas: identificação do problema; busca ou amostragem na literatura; coleta de dados, análise crítica dos estudos incluídos, discussão dos resultados e apresentação da revisão integrativa. É uma ampla abordagem metodológica no que diz respeito às revisões, a qual permite a inclusão tanto de estudos experimentais como não-experimentais para promover uma melhor compreensão do fenômeno estudado (SOUZA; SILVA; CARVALHO, 2010).

Como critérios de elegibilidade foram selecionados os estudos que atendiam os seguintes requisitos: artigos disponíveis na íntegra de forma gratuita, publicados em periódicos internacionais e nacionais reconhecidos, livros publicados por bons editores, teses, dissertações, anais de conferências internacionais e nacionais. E como critérios de exclusão, revisões narrativas, artigos duplicados, aqueles que não respondessem à pergunta de pesquisa após a leitura do resumo e/ou texto na íntegra, e artigos pagos.

3. REVISÃO DA LITERATURA

3.1 A MANUTENÇÃO MECÂNICA PREDITIVA

O conceito de Manutenção Preditiva pode ser dividido em dois níveis: Manutenção Preditiva baseada na Condição e Manutenção Preditiva baseada em Machine Learning 1 (SEEBO, 2018). Souza (2008) ressalta que a adoção da manutenção preditiva implica uma intervenção condicional nas máquinas, ou seja, a intervenção ocorrerá apenas quando os parâmetros de controle apresentarem variações importantes que os levem a níveis inadequados. As principais vantagens dessa abordagem incluem a redução dos custos de produção, uma vez que elimina a necessidade de interrupções periódicas, além da diminuição da probabilidade de surgimento de novos defeitos nas operações sistemáticas, tanto durante a montagem quanto na desmontagem. As outras vantagens seriam, de acordo com Souza (2008), p. 15:

– Aumento do tempo médio entre cada revisão;

– Eliminação de panes não atendidas;

– Diminuição do estoque de peças de reposição;

– Diminuição do custo de cada intervenção;

– Eliminação da substituição de componentes em estado operacional;

– Minimização de paradas não programadas decorrentes de quebras de componentes durante o serviço.

Franco (2020) destaca como principais objetivos da manutenção preditiva: antecipar a necessidade de reparos em componentes específicos de uma máquina, maximizando seu uso; analisar os fenômenos utilizando instrumentos, o que torna desnecessária a desmontagem do equipamento; aumentar a disponibilidade do sistema como um todo, uma vez que a evolução dos defeitos é monitorada e detectada; evitar paradas imprevistas, que são características da manutenção corretiva; impedir a ocorrência de defeitos graves decorrentes de falhas menores; além de reduzir custos e assegurar a qualidade do produto (ALMEIDA, 2015, apud FRANCO, 2020, p. 19).

3.1.1 Tipos de Manutenção Preditiva

Conforme mencionado anteriormente, existem duas categorias de Manutenção Preditiva: a baseada na condição e a baseada em Machine Learning. A compreensão de cada uma delas é fundamental. A Manutenção Preditiva baseada na condição envolve a instalação de sensores que realizam a coleta contínua de dados sobre os ativos. Com base em regras previamente definidas, o sistema emite alertas quando algum limite estabelecido é alcançado. Embora esse tipo de manutenção apresente um certo nível de automação, ainda requer que os profissionais de manutenção compreendam quais variáveis elétricas ou ambientais precisam ser monitoradas, assim como sua capacidade de prever potenciais quebras ou defeitos (SEEBO, 2018).

Por outro lado, a Manutenção Preditiva baseada em Machine Learning também necessita de sensores para a coleta de dados em tempo real, mas, além disso, utiliza conjuntos de dados históricos dos ativos monitorados. Esses dados são combinados com algoritmos personalizados de aprendizado de máquina, que simulam diferentes cenários e podem prever falhas, além de gerar alertas (SEEBO, 2018). Este tipo de manutenção está impulsionando a Indústria 4.0 e implementando suas ferramentas, podendo ser denominado “Manutenção Preditiva 4.0” (PWC, 2018, apud RIGHETTO, 2020).

3.1.2 Transformação digital na manutenção preditiva

Os sistemas industriais evoluíram para se tornarem adaptativos, aprendendo a controlar a produção de maneira autônoma. Essa mudança impactou tanto gestores quanto operadores da área industrial, que agora enfrentam novas rotinas operacionais e assumem um espectro mais amplo de responsabilidades (ROMERO; VERNADAT, 2016).

Atualmente, a manutenção é programada diretamente na máquina, permitindo que o sistema notifique e emita alertas sobre as ações que devem ser tomadas. Após a decisão ser realizada pelo usuário, o sistema, apoiado por algoritmos de inteligência artificial, aprende como proceder em cada situação. Essa transformação digital na manutenção preditiva proporciona uma série de benefícios, incluindo a redução de custos, diminuição do risco de acidentes, e a prevenção de quebras e paralisações prolongadas e desnecessárias nas linhas de produção. A seguir, serão apresentados os marcos dessa transformação (GORECKY et al., 2014, apud JUSTUS et al., 2019).

3.1.2.1 Internet das Coisas

Faccioni Filho (2016) destaca que a “internet das coisas” (IoT) surgiu recentemente e introduz um novo conceito de “rede”, abrangendo as comunicações e o processamento de diversos equipamentos. O termo “internet” possui um forte simbolismo para a população mundial e serve para dar suporte à nova expressão “internet das coisas”, proporcionando a está um entendimento sobre magnitude, tecnologia e perspectivas futuras.

Santos et al. (2016) complementam essa visão, afirmando que a “internet das coisas” é resultado dos avanços em áreas como sistemas embarcados, microeletrônica, comunicação e sensoriamento. A IoT tem atraído considerável atenção tanto na academia quanto na indústria, devido ao seu potencial de aplicação em diversas áreas da atividade humana. Os autores ressaltam que:

A Internet das Coisas, em poucas palavras, nada mais é que uma extensão da Internet atual, que proporciona aos objetos do dia a dia (quaisquer que sejam), mas com capacidade computacional e de comunicação, se conectarem à Internet. A conexão com a rede mundial de computadores viabiliza, primeiro, controlar remotamente os objetos e segundo, permitir que os próprios objetos sejam acessados como provedores de serviços. Estas novas habilidades, dos objetos comuns, geram um grande número de oportunidades tanto no âmbito acadêmico quanto no industrial. Todavia, estas possibilidades apresentam riscos e acarretam amplos desafios técnicos e sociais (SANTOS et al., 2016, p. 2).

3.1.2.2 Machine Learning

Franco (2020, p. 20-21) destaca que o sistema de manutenção preditiva adota uma abordagem mais avançada, utilizando tecnologias computacionais para estimar a vida útil dos equipamentos. Entre os benefícios associados a essa gestão, conforme mencionado por Almeida (2015), está o maior aproveitamento da vida útil do equipamento, que permite que ele mantenha seu melhor desempenho por um período mais prolongado. Além disso, há uma melhor organização no planejamento das paradas de manutenção, o que resulta em um controle aprimorado sobre a programação das manutenções e a gestão de aquisição e estoque de peças. A redução nos custos de reparos é outra vantagem, uma vez que a manutenção é direcionada a locais específicos e em momentos que não prejudicam o fluxo de produção.

O aumento da eficiência das máquinas é notável, pois elas operam em condições ideais, garantindo melhores desempenhos. A manutenção preditiva também contribui para a melhoria nas condições de segurança no trabalho, minimizando falhas imprevistas e, consequentemente, promovendo um ambiente de trabalho mais seguro. Outro aspecto positivo é a credibilidade do produto final, já que o sistema permite a detecção eficaz de falhas, evitando que defeitos comprometam a qualidade do produto. Por fim, a inserção de novas tecnologias resulta em um aprimoramento contínuo das habilidades da equipe de manutenção e na evolução da cultura profissional da empresa.

3.1.2.3 Big Data

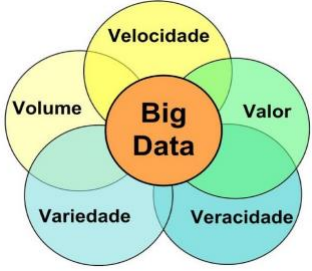

Dentre as tecnologias que empregam dispositivos conectados e inteligentes, capazes de se comunicar e fornecer informações de maneira ágil, o Big Data destaca-se como o catalisador desse processo, uma vez que está diretamente associado à coleta e análise de grandes volumes de dados (TADIM, 2018). Righetto (2020) explica que o termo “Big Data” refere-se a conjuntos de dados tão extensos, rápidos ou complexos que se tornam difíceis ou mesmo impossíveis de processar por métodos tradicionais. Embora o ato de acessar e armazenar grandes quantidades de informações para análise já exista há bastante tempo, o conceito de Big Data ganhou destaque no início dos anos 2000, quando o analista do setor, Doug Laney, definiu a noção atual, composta pelos cinco Vs: volume, velocidade, variedade, veracidade e valor. A ilustração dos cinco Vs pode ser visualizada na Figura 2.

Figura 2. Os cinco Vs do Big Data.

3.1.2.4 TOTVS Manutenção de ativos

A Equipe TOTVS assegura que o TOTVS Manufatura é uma ferramenta ideal para a implementação da manutenção preditiva nas indústrias. Este módulo, integrante do ERP voltado para o setor industrial, tem como proposta possibilitar que as empresas alcancem níveis elevados de gestão. Com o suporte de alta tecnologia e soluções desenvolvidas pela principal empresa de tecnologia do Brasil, a iniciativa visa transformar as operações do escritório diretamente no chão de fábrica. Por meio do módulo de Manutenção de Ativos, é possível conectar e modernizar toda a operação de manufatura, proporcionando controle abrangente sobre as informações dos ativos, além de uma metrologia completa do maquinário.

3.2 ÁREAS DE APLICAÇÃO DA MANUTENÇÃO MECÂNICA PREDITIVA

3.2.1 Análise de vibração

A análise de vibrações é uma técnica utilizada em ambientes industriais, uma vez que a maioria dos equipamentos apresenta elementos rotativos com eixos (motores) que podem vibrar de maneira irregular quando ocorre alguma falha no sistema (ALMEIDA, 2015). O princípio desta técnica baseia-se na ideia de que as estruturas das máquinas, quando excitadas por esforços dinâmicos, emitem sinais vibratórios com frequências correspondentes a esses esforços. A medida global realizada em um ponto específico é a soma das respostas vibratórias da estrutura em função dos diferentes esforços excitadores (WANG e WILLIANG, 1995, apud LAGO e GONÇALVES, 2016).

Por meio de captores posicionados em locais estratégicos, é possível registrar as vibrações transmitidas pela estrutura da máquina, permitindo, através da análise desses dados, identificar a origem dos esforços a que a máquina está submetida (MIRSHAWKA, 1991; DIANA e CHELI, 1995, apud LAGO e GONÇALVES, 2016). Assim, ao se obter uma “assinatura” vibratória de uma máquina nova ou em bom estado de funcionamento, é possível, por meio de comparação, monitorar sua evolução e identificar o surgimento de novos esforços dinâmicos ou diferentes, que indicam um processo de degradação em desenvolvimento (AZOVTSEV e BARKOV, 1998, apud LAGO e GONÇALVES, 2016).

3.2.2 Ultrassom

Os fundamentos do ensaio por ultrassom são baseados em fenômenos simples do cotidiano, como os sons que se produzem em qualquer ambiente e se refletem ou reverberam nas paredes, podendo ser transmitidos a outros locais. Esses sons, no entanto, passam despercebidos pelo aparelho auditivo humano, pois são inaudíveis devido às suas características de frequências extremamente graves (infra-som) ou muito altas (ultrassom), variando de até 20 Hz a acima de 20 kHz, respectivamente (ANDREUCCI, 2011).

A técnica que utiliza ultrassom, assim como a gamagrafia, é aplicada para avaliar as condições físicas dos equipamentos. A análise estrutural realizada com essa técnica visa detectar trincas, descontinuidades em soldas, avarias por choques mecânicos, vazamentos, entre outros problemas (ALMEIDA, 2015). Dentre as diversas aplicações do ultrassom, destacam-se a avaliação da lubrificação de rolamentos de motores elétricos, a inspeção do casco de navios e a verificação da resistência à flexão de telhas cerâmicas (SEVERO, TROJAN e KOVALESKI, 2013).

3.2.3 Termografia

Pacholok (2004) descreve a tecnologia conhecida como termografia, que foi desenvolvida para verificar simultaneamente o espectro térmico de um corpo ou sistema inteiro, ou seja, obtendo dados de todos os pontos em uma mesma base de tempo. Ele ilustra o processo de medição, que consiste em utilizar vários medidores sem contato, apontando simultaneamente para uma malha de pontos previamente estabelecida. Após a coleta dos dados, é necessário elaborar uma tabela que define cores por faixa de temperatura, compatíveis com as cores padrão do espectro térmico. Em seguida, o contorno do corpo deve ser desenhado com a malha e cada segmento pintado com a respectiva cor da tabela. Contudo, essa abordagem seria inviável economicamente e imprecisa em suas aplicações práticas.

O princípio físico da termografia se baseia na radiação eletromagnética, especificamente na radiação do corpo negro, que é corrigida pela emissividade do material. Para realizar essas medições, é necessário um hardware específico chamado termovisor. A termografia é amplamente aplicada na manutenção preditiva de diversos sistemas elétricos, bem como na verificação da integridade e eficiência de isolamentos térmicos internos em chaminés e em situações de pressão variadas (PACHOLOK, 2004).

3.2.4 Análise de óleo

A técnica de análise de lubrificantes é fundamental para verificar a qualidade do óleo lubrificante utilizado nas máquinas. O desgaste das peças gera resíduos que contaminam o óleo, alterando o comportamento das componentes e podendo causar falhas operacionais (ALMEIDA, 2015). Nesse contexto, o óleo lubrificante atua como vetor das partículas de desgaste geradas por uma máquina. A análise da evolução da concentração dessas partículas no lubrificante, observando a natureza de sua constituição, dimensões e morfologia, se mostra um método eficaz para identificar e prevenir problemas (LAGO e GONÇALVES, 2016). Dessa forma, a análise da natureza das partículas é indicativa de sua origem, o que é crucial para compreender qual componente da máquina está sendo monitorado. O estudo das dimensões das partículas permite identificar os diferentes níveis de desgaste, enquanto a morfologia contribui para identificar o modo de desgaste. Assim, pode-se afirmar que a análise dos óleos possibilita detectar os primeiros sinais de desgaste de um componente, sendo essa identificação realizada por meio do estudo das partículas sólidas que permanecem misturadas aos óleos. As análises são conduzidas através de técnicas laboratoriais, destacando-se a ferrografia, considerada uma das mais importantes (LAGO e GONÇALVES, 2016).

4 CONSIDERAÇÕES FINAIS

Este estudo evidenciou a importância da manutenção preditiva como uma estratégia importante para a eficiência operacional nas organizações contemporâneas, especialmente no contexto industrial. A análise das práticas e técnicas de manutenção preditiva mostrou que sua implementação não apenas minimiza o risco de falhas graves, mas também otimiza a disponibilidade e confiabilidade dos equipamentos, fatores que são cruciais para o desempenho organizacional e a satisfação do cliente.

Os resultados indicaram que a manutenção preditiva, ao integrar tecnologias como a Internet das Coisas, Machine Learning e Big Data, transforma a abordagem tradicional de manutenção, permitindo intervenções mais informadas e programadas, resultando em uma gestão mais eficaz dos recursos. Isso é particularmente relevante em um cenário em que as organizações enfrentam pressões crescentes para aumentar a produtividade e reduzir custos, sem comprometer a qualidade.

Além disso, a pesquisa destacou que a manutenção preditiva deve ser vista como um investimento estratégico e não como um custo a ser evitado. As organizações que adotam essa mentalidade podem observar uma melhoria significativa não apenas na performance operacional, mas também na segurança dos processos e na proteção ambiental. Portanto, a promoção de uma cultura de manutenção preditiva deve ser uma prioridade nas estratégias organizacionais, visando a sustentabilidade e a competitividade no mercado.

Por fim, as práticas de manutenção preditiva apresentadas neste estudo devem ser continuamente avaliadas e aprimoradas, à medida que novas tecnologias e metodologias emergem. A evolução constante no campo da manutenção, aliada a uma abordagem proativa e informada, será fundamental para garantir que as organizações permaneçam eficientes e competitivas em um ambiente de rápidas mudanças. A manutenção preditiva, assim, não é apenas uma ferramenta operacional, mas um componente vital na estratégia de longo prazo das organizações, alinhando-se com os objetivos de excelência operacional e inovação.

1Em português: aprendizado de máquina.

REFERÊNCIAS

ALMEIDA, Paulo Samuel. Manutenção mecânica industrial: conceitos básicos e tecnologia aplicada – 1ª edição. Editora: Érica. 2015.

ANDREUCCI, R. Ensaio por ultrassom: aplicação industrial. 1ªed. Jan/2011. Disponível em: https://pt.scribd.com/document/115147083/Ensaio–Por–Ultrassom Acesso em: 25 set. 2024.

BALDISSARELLI, Luciano; FABRO, Elton. Manutenção Preditiva na indústria 4.0. Scientia cum industria, v. 7, n. 2, p. 11-22, 2019. Disponível em: https://www.academia.edu/download/114653118/pdf.pdf Acesso em: 25 set. 2024.

FACCIONI FILHO, Mauro. Internet das coisas : livro digital. Design instrucional Marina Cabeda Egger Moellwald. – Palhoça : Unisul Virtual, 2016. Disponível em: https://www.researchgate.net/profile/Mauro-Fazion-Filho/publication/319881659_Internet_das_Coisas_Internet_of_Things/links/59c038d545851 5e9cfd54ff9/Internet-das-Coisas-Internet-of-Things.pdf Acesso em: 25 set. 2024.

FRANCO, Igor Tedeschi. Manutenção preditiva utilizando técnicas de machine learning em um sistema embarcado. 2020. Disponível em: http://repositorio.jesuita.org.br/bitstream/handle/UNISINOS/11237/Igor%20Tedeschi%20Fra nco%20(1).pdf?sequence=1 Acesso em: 25 set. 2024.

GARCIA, Marco. Big Data: Conceito e Definição. In: Cetax, [S.I.], 10 jun. Disponível em: https://www.cetax.com.br/blog/big–data/ . 2017.

JUSTUS, ALVARO DOS SANTOS et al. Modelo de avaliação de tecnologias para a Indústria 4.0 aplicadas em manutenção preditiva. XXVI Simpósio de Engenharia de Produção (SIMPEP), Bauru, 2019. Disponível em: https://www.researchgate.net/profile/Alvaro-Justus/publication/339383996_TECHNOLOGY_EVALUATION_MODEL_FOR_AN_INDU STRY_40_APPLIED_IN_PREDICTIVE_MAINTENANCE/links/5e4e8c20a6fdccd965b419 c8/TECHNOLOGY-EVALUATION-MODEL-FOR-AN-INDUSTRY-40-APPLIED-INPREDICTIVE-MAINTENANCE.pdf Acesso em: 25 set. 2024.

LAGO, Daniel, GONÇALVES, Carlos Aparecido. Manutenção preditiva de um redutor usando análise de vibrações e de partículas de desgaste. 16° POSMEC. FEMEC / UFU, Uberlândia-MG, 2022. Disponível em: https://www.academia.edu/download/34398445/pm16–0087.pdf Acesso em: 25 set. 2024.

PACHOLOK, Mariano. Uso da Termografia para Avaliação do Desalinhamento de Eixos de Máquinas Rotativas: Um Ferramenta Auxiliar à Análise de Vibrações. Curitiba/PR: 2004. Disponível em: https://archivum.grupomarista.org.br/pergamumweb/vinculos/tede/marianopacholok.pdf Acesso em: 25 set. 2024.

PEREIRA, Marcelo Nunes et al. Inovações Em Manutenção Industrial E Sua Evolução. 2023. Disponível em: https://repositorio.pgsscogna.com.br/bitstream/123456789/55881/1/Marcelo+Nunes.pdf Acesso em: 25 set. 2024.

PESSANHA, Carlos Eduardo Nunes. A manutenção preditiva. Revista Marítima Brasileira, v. 138, n. 04/06, p. 164-164, 2018. Disponível em: https://portaldeperiodicos.marinha.mil.br/index.php/revistamaritima/article/view/358 Acesso em: 26 set. 2024.

RIGHETTO, Sophia Boing. Manutenção Preditiva 4.0: Conceito, Arquitetura e Estratégias de Implementação. TCC (graduação) – Universidade Federal de Santa Catarina. Centro Tecnológico. Engenharia Elétrica. 2020. Disponível em: http://repositorio.jesuita.org.br/bitstream/handle/UNISINOS/11237/Igor%20Tedeschi%20Fra nco%20(1).pdf?sequence=1 Acesso em: 25 set. 2024.

ROMERO, David; VERNADAT, François. Enterprise information systems state of the art: Past, present and future trends. Computers in Industry, v. 79, p. 3-13, 2016. Disponível em: https://www.sciencedirect.com/science/article/abs/pii/S0166361516300483?via%3Dihub Acesso em: 25 set. 2024.

SANTOS, Bruno P. et al. Internet das coisas: da teoria à prática. Minicursos SBRCSimpósio Brasileiro de Redes de Computadores e Sistemas Distribuıdos, v. 31, p. 16, 2016. Disponível em: https://homepages.dcc.ufmg.br/~mmvieira/cc/papers/internet–dascoisas.pdf Acesso em: Acesso em: 25 set. 2024.

SEEBO. Why Predictive Maintenance is Driving Industry 4.0: The definite Guide. In: Seebo. [S.I.], 20 out. 2018. Disponível em:https://www.seebo.com/predictive–maintenance/ Acesso em: 25 set. 2024.

SEVERO, Bernardo Borba; TROJAN, Flávio; KOVALESKI, João Luiz. Manutenção preditiva por ultrassom. III CONGRESSO BRASILEIRO DE ENGENHARIA DE PRODUÇÃO. Ponta Grossa, PR, Brasil, 04 a 06 de dezembro de 2013. Disponível em: http://anteriores.aprepro.org.br/conbrepro/2013/anais/artigos/gestaoproducao/4.pdf Acesso em: 25 set. 2024.

SOUZA, Marcela Tavares de; SILVA, Michelly Dias da; CARVALHO, Raquel de. Revisão integrativa: o que é? Como fazer isso?. Einstein (São Paulo) , v. 8, p. 102-106, 2010. Disponível em: https://www.scielo.br/j/eins/a/ZQTBkVJZqcWrTT34cXLjtBx/?lang=pt&%3A~%3Atext=A Acesso em: 25 set. 2024.

SOUZA, Rafael Doro. Análise da gestão da manutenção focando a manutenção centrada na confiabilidade: estudo de caso MRS Logística. 2008. 54 f. Universidade Federal de Juiz de Fora, 2008. Disponível em: https://www2.ufjf.br/engenhariadeproducao/files/2014/09/2008_1_Rafael.pdf Acesso em: 25 set. 2024.

TADIM, Kelvis. Big Data: Tudo que você precisa saber. In: Indústria 4.0, [S.I.]. Disponível em: https://www.industria40.ind.br/artigo/16816–big–data–tudo-o-quevoceprecisa–saber . 2018. Acesso em: 25 set. 2024.