REGISTRO DOI: 10.69849/revistaft/ar10202504262248

Gustavo Henrique Santos Faria1

Maria Elena Walter2

RESUMO: Processos de beneficiamento mineral geram toneladas de resíduos após as etapas de concentração mineral. Para se obter a pelota um material aglomerado com alta concentração de Fe, é necessário flotar a fração fina. Porém, este processo acaba causando impactos de forma direta nos efluentes. Portanto, há necessidade do desenvolvimento de novos materiais que agreguem estes resíduos, o que vai de encontro ao Objetivo de Desenvolvimento Sustentável (ODS) número 12 da Organização das Nações Unidas (ONU), que prima por reduzir substancialmente a geração de resíduos por meio da prevenção, redução, reciclagem e reuso. Desta forma, é justificado o desenvolvimento deste projeto que objetiva a produção de um novo material com valor agregado a sustentabilidade econômica, obtido pela aglomeração da fração fina da mineração do minério de ferro e o Poliestireno expandido, através do método de briquetagem. Na metodologia utilizada o EPS foi solubilizado com uma solução Acetona e diclorometano (1:1) até atingir uma maleabilidade, possibilitando a homogeneização com o minério de ferro (PFF), e posterior formação das esferas de 4 à 5,5 mm de raio. Os resultados dos parâmetros químicos: (ICP dos teores químicos, umidade, PPC, cinzas, materiais voláteis, carbono fixo, carbono total e enxofre) e os físicos: (resistência à compressão, tamboramento e abrasão) do novo material foram comparados aos da pelota queimada. Os briquetes apresentaram teor de carbono total 6,3% e 4,23% de carbono fixo, o que gera um aumentando na eficiência da redução dos insumos no alto-forno, diminuindo a injeção do CO e uma resistência mecânica de 13,6 daN para a proporção 10:1 de PFF/EPS, que pode ser alterada nas variações de proporções. PALAVRAS-CHAVE: Novo material. Sustentabilidade econômica. Aglomeração mineral. EPS

ABSTRACT: Mineral processing generates tons of waste after ore concentration stages. To produce iron ore pellets with high Fe content, fine particles must be floated, which negatively impacts effluent quality. Therefore, it is necessary to develop new materials that incorporate these residues, in line with the United Nations Sustainable Development Goal (SDG) 12, which promotes waste reduction through prevention, recycling, and reuse. This work proposes the development of a new economically sustainable material, obtained by agglomerating iron ore fines and expanded polystyrene (EPS) via the briquetting method. The EPS was dissolved in a 1:1 acetone-dichloromethane solution until malleable, enabling homogenization with the iron ore (PFF) and subsequent sphere formation (4–5.5 mm radius). The briquettes showed 6.3% total carbon and 4.23% fixed carbon, increasing blast furnace efficiency by reducing CO injection. The mechanical resistance of 13.6 daN (10:1 PFF/EPS) can vary with proportion adjustments. KEYWORDS: New material. Economic Sustainability. Mineral agglomeration. EPS.

1 INTRODUÇÃO

O setor que mais movimenta o Brasil é o de extrativismo mineral, mais especificamente a exploração de minério de Ferro. Segundo Silva (2012), cerca de 80% dos utensílios do dia-a-dia contem ou são gerados a partir de minérios. Cada vez mais as siderurgias exigem das mineradoras um minério com um alto valor agregado e, como consequência, são geradas toneladas de resíduos após o processo de beneficiamento mineral.

A necessidade do desenvolvimento de novos materiais que agreguem estes resíduos vai ao encontro do Objetivo de Desenvolvimento Sustentável (ODS) número 12 da Organização das Nações Unidas (ONU), que prima por reduzir substancialmente a geração de resíduos por meio da prevenção, redução, reciclagem e reuso (SOUSA, 2006). Desta forma, é justificado o desenvolvimento de um novo material com valor agregado a sustentabilidade econômica, obtido pela aglomeração da fração fina da mineração do minério de ferro e o Poliestireno expandido, através do método de briquetagem.

Atualmente,F para se obter a pelota um material aglomerado com alta concentração de Fe é necessário que a fração fina seja flotada (AUGUSTO, 2013). Porém este processo acaba causando impactos de forma direta nos efluentes. Outra forma de aglomerar é a briquetagem, que pode ser uma alternativa viável para melhor aplicação da sustentabilidade econômica nas mineradoras e siderurgias.

Para obter um briquete com alta resistência à compressão e ao impacto é necessária a aplicação de um aglomerante. Segundo Andrade, Costa e Sampaio (2004), os aglomerantes são desmembrados, de acordo com seu ofício, tipo película em aglomerantes, tipo matriz e aglomerantes químicos. O Poliestireno expandido (EPS) pode ser enquadrado nesta última classificação. Por apresentar propriedades de conformação e endurecimento quando submetido, respectivamente, ao aquecimento e ao resfriamento, o EPS é considerado um composto termoplástico. Embora reciclável, o EPS possui baixo valor de mercado para reciclagem. Segundo a Associação Brasileira dos Fabricantes de Isopor – ABRAPEX (2018), a produção mundial é de 2,95 milhões de toneladas anuais, sendo 3% desta na América do Sul e no Brasil. Por esse motivo é interessante sempre estar buscado novas aplicações a fim de diminuir os impactos ambientais originados dos mesmos e agregar valor de mercado aos resíduos.

Pelo fato do briquete ser gerado através de duas matrizes com propriedade distintas, as propriedades do compósito serão provenientes das propriedades das fases constituintes, das suas quantidades relativas e da geometria da fase dispersa. Os compósitos possuem um grande potencial para substituição de materiais já existentes, com o objetivo de melhorar o desempenho dos polímeros em aplicações tecnológicas, (NETO & PARDINI, 2006).

O objetivo deste trabalho é o desenvolvimento de um novo material com valor agregado a sustentabilidade econômica, obtido pela aglomeração da fração fina da mineração e o Poliestireno expandido através do método de briquetagem. Tendo como objetivos específicos, analisar os resultados obtidos comparandoos com normas aplicáveis aos materiais convencionais, indicando aas possibilidades técnicas de aplicação do novo material na siderurgia. Relacionar a redução dos resíduos e viabilidade econômica.

1.1 MINERAÇÃO

O Brasil é um grande produtor de bens minerais, ocupando a sexta colocação mundial de grandes reservas, com uma variedade de minerais metálicos e não metálicos, fazendo – o um importante fornecedor de minério de ferro na oferta mundial. Seguido dele vem a Austrália, que apresenta uma reserva de minério de ferro mais representativa, mas com menor percentual de Fe, o que faz com que as indústrias de todo o mundo invistam em novas tecnologias no processo de beneficiamento mineral, (CHAVES et al., 2001).

O único modo de adquirir o minério de ferro (Fe) é através de substâncias minerais. O minério de ferro explorado comercialmente no Brasil apresenta um pequeno número de substâncias indesejadas nos processos na siderurgia. A sua classificação é realizada através do conteúdo mineral e da textura do minério. O minério se subdivide de acordo com sua classificação geológica e sua granulometria, (CARVALHO et al., 2014).

1.2 AGLOMERAÇÃO

Na mineração ou em qualquer outro ramo industrial, onde se deseja obter o melhor aproveitamento de finos gerados (inferiores a 20 µm) após a aplicação de operações unitárias precedentes, nas etapas seguintes do processo, são aplicados métodos a esses finos conhecidos na mineração e metalurgia como Aglomeração. Este procedimento que consiste na aplicação de mecanismos físicos e/ou químicos, na confecção de um corpo, ou fragmento coeso, com tamanho e formas adequados ao processo, (CARVALHO & BRINCK, 2010).

Os três principais métodos de aglomeração são a sinterização briquetagem e a pelotização, que geram respectivamente, o sínter, o briquete e a pelota, (ANDRADE, COSTA & SAMPAIO, 2004).

1.2.1 BRIQUETAGEM

A briquetagem consiste na aglomeração dos finos através do uso de baixa pressão e, dependendo do material e aglutinante a serem compactados, a temperatura. A aplicação do aglutinante se dá quando o resultado esperado do briquete é de um material de alta resistência à compressão e ao impacto. Bem como se a briquetagem é feita sem aglutinante, seu sucesso depende da configuração como a cominuição ou deformação plástica das frações finas ocorreu, na ocasião de sua geração. Os aglomerantes são desmembrados, de acordo com seu ofício, tipo película em aglomerantes, tipo matriz e aglomerantes químicos, (ANDRADE, COSTA & SAMPAIO, 2004).

Para não aumentar de forma excessiva a pressão, no instante da briquetagem das frações finas é aplicada a briquetagem a quente. Usada quando a fração fina apresenta elevada resistência mecânica. Os particulados finos de minério de ferro são briquetados a 1.000°C. Esta temperatura é definida pela capacidade de fundir as partículas em conjunto, (ANDRADE, COSTA & SAMPAIO, 2004).

1.3 POLIESTIRENO EXPANDIDO RECICLADO

O EPS é um homopolímero produto resultante da polimerização do Estireno. É um composto termoplástico, pois apresenta propriedades como possibilidade de conformação e endurecimento, quando é submetido respectivamente, ao aquecimento e resfriamento. O EPS é conhecido popularmente como isopor ®, marca patenteada. É composto por aproximadamente 2% de poliestireno e 98% de ar, (GROTE & SILVEIRA, 2002).

Segundo a ABRAPEX (2018), a produção mundial é de 2,95 milhões de toneladas anuais, sendo 3% desta na América do Sul e no Brasil, onde o segmento que mais consome é o de recipientes, com 50% da produção total, seguido da construção civil com 35% e utilidades domésticas com 15%.

Os resíduos do EPS possuem baixo valor de mercado para reciclagem, pelo fato de não existir uma forma apropriada de destinação dos mesmos. Eles são depositados em aterros, que cada vez mais carecem de maiores áreas para disposição deste resíduo (POLLETO et al., 2008). O resíduo também se caracteriza por apresentar um grande volume, o que dificulta o seu transporte (COUTO, 2001).

Por esse motivo é interessante sempre buscar novas alternativas de descarte dos resíduos de EPS gerados e novas aplicações, a fim de diminuir os impactos ambientais originados dos mesmos, e agregando valor de mercado aos resíduos.

1.4 GERAÇÃO DE RESÍDUOS NA MINERAÇÃO

Hoje em dia um contexto de bastante destaque no mundo é o equilíbrio ecológico, suas alterações e o impacto ambiental através da atividade humana. Não há como implementar um projeto sem que este apresente um planejamento sobre as medidas a serem tomadas para eliminar ou minimizar os impactos ambientais (SILVA, 2007).

Na mineração são exploradas e movimentadas toneladas de minerais que geram, consequentemente grande quantidade de resíduos, que depende de forma direta do processo empregado na extração do minério, da concentração da substância mineral e localização da mina. Existem dois tipos de resíduos provenientes da mineração, os estéreis e os rejeitos. Os resíduos que merecem atenção são aqueles gerados após o beneficiamento mineral, processo que tem como finalidade igualar o tamanho dos fragmentos e aumentar a concentração do produto final (flotação); neste o principal impacto gerado são nos efluentes. Segundo os dados levantados pelo Estado de Minas Gerais, através de inventários dos resíduos sólidos das atividades minerais, cerca de 80% da massa é resultado da atividade mineral (SILVA et al., 2012)

1.5 NOVOS MATERIAIS

Materiais compósitos podem ser definidos como materiais formados de dois ou mais constituintes, com diferentes composições, estruturas e propriedades, que estão separados por uma interface. Muitos materiais compósitos são compostos por apenas duas fases, uma chamada de matriz contínua, que envolve a outra fase, chamada frequentemente de fase dispersa. As propriedades dos compósitos são oriundas das propriedades das fases constituintes, das suas quantidades relativas e da geometria da fase dispersa.

Nesse contexto, por “geometria da fase dispersa” subentende-se a forma das partículas, seu tamanho, sua distribuição e sua orientação. Existem diversos tipos de compósitos como as ligas metálicas, as cerâmicas e os polímeros multifásicos. Existe também uma variedade de compósitos que ocorre na natureza (SILVA, 2007).

Os compósitos possuem um grande potencial para substituição de materiais já existentes, com o objetivo de melhorar o desempenho dos polímeros em aplicações tecnológicas (NETO & PARDINI, 2006).

1.6 PROPRIEDADES MECÂNICAS

As características dos briquetes são consideradas por meio de algumas de suas propriedades especificas, ou fundamentada em algumas de suas características de comportamento durante o uso. Segundo Quirino e Brito (1991), os aglomerados pelo método de briquetagem podem ser avaliados quanto a sua reatividade, resistência a absorção de umidade, mas os testes mais aplicados para caracterização são os que avaliam as propriedades mecânicas.

A resistência à compressão, o teste de tamboramento, ou índice de quebra e abrasão, todos ensaios em escala laboratorial, medem os aspectos de qualidade dos briquetes, seus comportamentos e capacidades no empilhamento ou estocagem, a abrasão provocada durante o manuseio ou transporte. Os resultados destes ensaios devem ser analisados com cautela, pois parâmetros como tamanho, forma e as propriedades dos materiais dos quais são produzidos influenciam de forma direta (PAULA & TRUGILHO, 2011).

Existem avaliações específicas a serem realizadas em briquetes para que se obtenham melhores resultados. É importante a obtenção de padrões que indicam as condições de uso (BALLARIN & NOGUEIRA, 2005).

1.7 SUSTENTABILIDADE ECONÔMICA

A sustentabilidade econômica é conjunto de atividades econômicas, financeiras e administrativas que tem como objetivo o desenvolvimento econômico de um país ou empresa, preservando o meio ambiente e garantindo a manutenção dos recursos naturais para as futuras gerações (BARRETO, 2001).

O Brasil sustenta suas necessidades através do extrativismo mineral, pois apresenta uma vasta extensão territorial. Parte de sua atuação reside em uma “fábrica a céu aberto”, que afeta de forma direta a sustentabilidade sob o impacto ambiental. A mineração está presente em cerca de 80% das coisas que se utiliza nos dias de hoje, desde o material que compõem as estruturas dos prédios e casas, até as sacolas plásticas usadas nas compras do dia a dia. Todos esses produtos contêm minerais em sua composição ou são gerados a partir de minérios, o que deixa claro a necessidade da mineração em nosso planeta (MILIOLI & MCALLISTER, 2004).

O aspecto econômico da sustentabilidade pela interação com a sociedade, seja através de reflexos diretos ou indiretos, faz com que o aspecto social se torne relevante para os estudos que têm esse enfoque. Organizações apresentam metas, estabelecendo programas de aconselhamento técnico às empresas mineradoras. Com isso, é feita uma ponte entre os produtores e os órgãos fiscalizadores, favorecendo o cumprimento da legislação (SILVA, 2012).

Como um dos campos mais significativos que representam uma grande percentagem na composição do mercado mundial, pode-se destacar a siderurgia e o meio ambiente, representado pelos subsetores do tratamento de águas residuais, tratamento de águas ácidas da mineração e tratamento dos gases de combustão de combustíveis ricos em enxofre com os mais significativos setores, de expressão quantitativa.

2 METODOLOGIA

2.1 OBTENÇÃO DE MATERIAIS

Para produção do material briquetado e das pelotas, foi utilizado o Pellet Feed (PFF), extraído da região do quadrilátero ferrífero na cidade de Nova Lima – Minas

Gerais. O mesmo passou pelo processo de beneficiamento mineral na mineradora e foi coletado no período de 05/08 a 12/08/2018, na etapa de descarga da prensa, etapa que visa a retirada de umidade do material antes de seguir para a próxima etapa de pelotização.

A aquisição do EPS pós uso se deu através do recolhimento de caixas de embalagens de eletrodomésticos descartados nos municípios de Belo Horizonte e Itabirito. O mesmo foi triturado de forma manual até uma granulometria de flocos de 10mm. Em seguida, o material passou por processo de solubilização com uma solução acetona e diclorometano (1:1) até atingir uma maleabilidade. Esta maleabilidade facilitou a etapa seguinte que consiste na homogeneização com o minério de ferro (PFF) nas proporções de 1:1 m/m e 1:10 m/m de EPS/PFF, respectivamente.

Foi projetada e utilizada uma forma, de cavidades esféricas de 4 a 5,5 mm de raio, para moldar as duas matrizes homogeneizadas. O material foi vertido em ambos os lados do molde para formação das esferas. Em seguida, desmoldadas para a cura a frio, em temperatura ambiente.

Os resultados dos testes das pelotas queimadas usadas para comparação foram obtidos por meio de doação de uma mineradora da região.

2.2 CARACTERIZAÇÃO

O PFF utilizado na comparação foi caracterizado pelos parâmetros de umidade, através da análise de peso constante segundo a norma regulamentadora (NBR ISO 3087:2011), granulometria a laser (NBR ISO 4701:2009). O FeTotal foi determinado através da análise química via úmida (PRESOTTI, 2002). Os demais óxidos e elementos foram determinados utilizando a espectrometria de emissão atômica (ICP – Plasma de acoplamento indutivo, da marca SPECTRO ARCOS) (Figura. 1).

Figura 1. Aparelho de ICP da SPECTRO ARCOS onde foram determinados os teores de óxidos e outros elementos via espectrometria de emissão atômica (ICP – Plasma de acoplamento indutivo).

Para o material briquetado obtido, foram feitas as análises químicas em triplicata de Plasma dos teores químicos, determinação de umidade, PPC, cinzas e materiais voláteis e carbono fixo por analisador termogravimétrico – TGA conforme a ISO NBR 8112:1983, os teores de carbono e enxofre foram determinados via espectrometria de infravermelho da marca LECO (Figura 2).

Figura 2. Analisador de espectrometria de infravermelho da LECO

Os parâmetros físicos para avaliar a degradação por produto durante o transporte e manuseio foram avaliados pelos ensaios de tamboramento e abrasão, este é feito utilizando o padrão mundial ISO 3271:2018 – Determinação dos índices de tamboramento e abrasão. O teste consiste em colocar uma massa de 15 kg da amostra, de granulometria de 6,3 mm e 19 mm, em um tambor circular de 1 metro de diâmetro interno e 0,5 metros de comprimento, com uma rotação de 25 rpm a 200 revoluções. Ensaio de resistência à compressão realizados conforme ISO 4700:1996, onde foram selecionados 120 briquetes que estão compreendidos em uma fração (>10,0 mm <12,5 mm), que sofreram a compressão por duas placas paralelas e submetidas à ação de uma força compressiva uniaxial, a uma velocidade específica (10 a 20 mm/min), até a ruptura da mesma. Teste executado na máquina de compressão elétrica da empresa automática tecnologia.

3 RESULTADOS E DISCUSSÃO

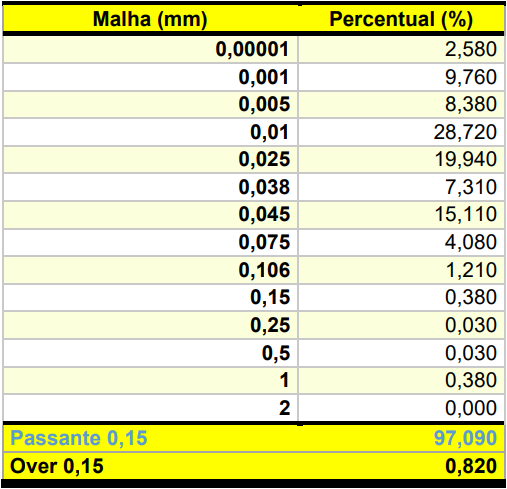

A amostra de PFF que foi utilizada para produção das pelotas e do briquete, apresentou teores aproximados de 66% de ferro, 2,9% sílica e 0,7% alumina (Tabela 1). A granulometria (Tabela 2) evidenciou um percentual passante de 97% na malha de 0,150 mm. Esses resultados são satisfatórios para geração de aglomerados para serem utilizados nos altos-fornos para a produção de gusa. Pois, segundo Pereira (2013), para produção de um material aglomerado os finos minério PFN (Pellet Feed de sílica normal) devem apresentar um teor alto teor de ferro entre 60% e 70% e possuir níveis baixos de alguns contaminantes como sílica (menor que 3,00%) fósforo (menor que 0,03%) e alumina (menor que 0,80%). E uma granulometria menor que 0,15mm (GURGEL, LIMA & OLIVEIRA, 2006).

Tabela 1. Composição química da amostra.

Tabela 2. Granulometria da amostra de PFF.

As pelotas obtidas para comparação com o novo material apresentaram teores químicos (Tabela 03), de acordo com o esperado para este tipo de produto comercializado. São apresentados teores próximos aos teores médios de 65% de Fe, 3% sílica e alumina e fósforo (0,040 a 0,080%). O que indica a usabilidade deste produto nos altos-fornos para a produção de gusa (PEREIRA, 2013).

Tabela 3. Composição química da amostra de pelotas queimadas.

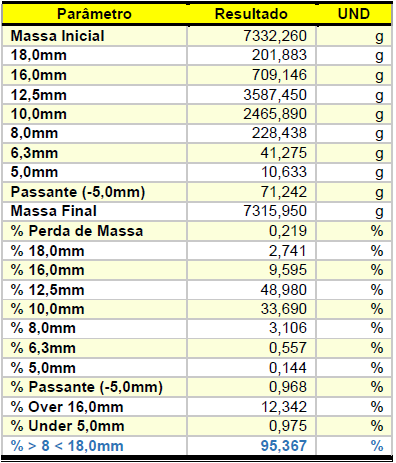

As pelotas apresentam um percentual próximo a 95%, com fração compreendida entre 8 a18 mm (Tabela 4).

Tabela 4. Granulometria das pelotas queimadas.

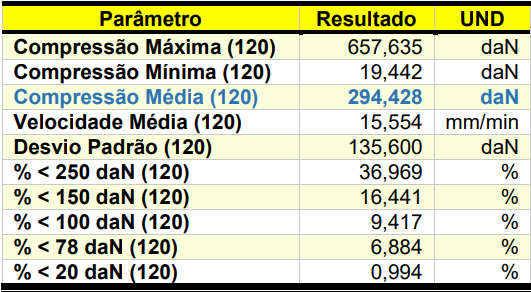

As pelotas apresentaram uma resistência mecânica média de 294 daN (Tabela 5), e percentuais aproximados de tamboramento de 94% e abrasão de 6% (Tabela 6). Este último corresponde as frações menores que 0,5mm geradas no teste e é antagônico ao percentual de tamboramento. Se o percentual de tamboramento aumenta a abrasão diminui, (FONSECA, 2004). As pelotas devem apresentar resistência mínima para transporte e aplicação (MOURÃO et al., 2007).

Tabela 5. Compressão das pelotas queimada

Tabela 6. Resultados de tamboramento e abrasão das pelotas queimadas.

Na confecção do novo material houve a dificuldade na conformação na proporção de 1:1, pois o material apresentou baixa viscosidade.

A composição química dos briquetes permaneceu semelhante à do PFF original, com exceção dos teores de carbono e enxofre, provenientes da adição de EPS (Gráfico 1), isto porque o EPS é resultante da polimerização do estireno em água e o estireno e um derivado do Etilbenzeno (ABRAPEX, 2018).

Tabela 7. Resultados da composição química da amostra do novo material.

Gráfico 1. Gráfico de linha para comparativo dos teores dos óxidos e elementos de acordo com os produtos.

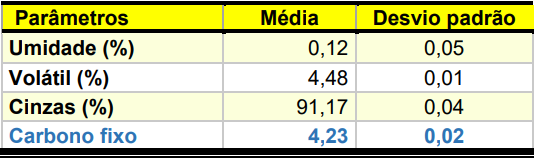

Após análise espectrometria de infravermelho para identificação do carbono e enxofre foi feita a análise de termogravimétria – TGA para confrontar o teor de carbono total com o teor de carbono fixo do material briquetado. No carbono total 6,3% (Tabela 7) temos um percentual de 4,23% de carbono fixo com desvio padrão de 0,02% (Tabela 8).

Os insumos facilitam a fabricação das pelotas, aumentam a sua eficiência na redução no alto-forno, fornecem boa resistência física e mecânica e modificam as propriedades metalúrgicas das pelotas (FONSECA, 2004). Com isso ao substituir os aglomerantes minerais e o carvão pelo EPS, temos a sustentabilidade econômica, pois teremos um baixo impactos ambiental gerado pelo EPS pós uso e a diminuição da injeção do CO usado no processo de redução no alto-forno, aproveitando o CO gerado com a queima do Poliestireno (AUGUSTO, 2013).

Tabela 8. Resultados análise de perda por calcinação do material briquetado.

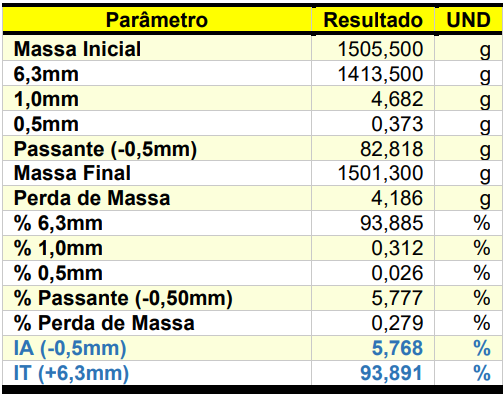

O material briquetado apresentou uma granulometria de 97,5% com fração compreendida entre 8 a18 mm (Tabela 9), semelhante a encontrada nas pelotas, o que facilita que os gases passam fluir em contracorrente com o leito formado (AUGUSTO, 2013).

Tabela 9. Resultados do teste de granulometria do material briquetado.

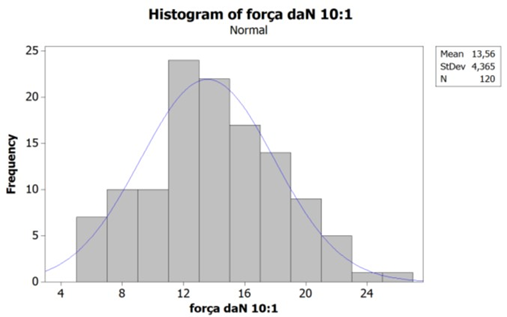

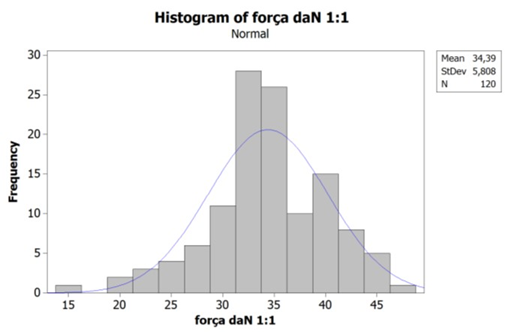

O produto oriundo da proporção 10:1 apresentou uma compressão média de 13,6 daN, bem inferior à do material de referência, dando ao novo material uma baixa plasticidade e menor rigidez mecânica. Desta forma foram confeccionadas 120 briquetes na proporção de 1:1 e testados, apresentando uma resistência a compressão mais elevada 33,4 daN (Tabela 10).

Tabela 10. Resultados do teste de compressão do material briquetado.

De acordo com a ISO 3271 – Determination of Tumble strength, o insumo de minério de ferro para aplicação em auto forno apresenta uma resistência mecânica elevada quando o material apresenta um maior diâmetro. É o que podemos evidenciar nos histogramas (Gráficos 2 e 3), a distribuição da força é decorrente do diâmetro do aglomerado.

Gráfico 2. Histograma da distribuição da resistência por briquetes na proporção 10:1

Gráfico 3. Histograma da distribuição da resistência por briquetes na proporção 1:1

Ao realizar o teste de tamboramento e abrasão na amostra de proporção 10:1, comprovamos o que foi constatado no teste anterior. A amostra apresentava uma estrutura elástica e não plástica como o desejado, caracterizando um material com alta abrasividade 34,6% em comparação com a pelota 5,8% (Tabela 11).

Tabela 11. Resultados do teste de tamboramento e abrasão do material briquetado.

3 CONCLUSÃO

O desenvolvimento do novo material, proposto neste trabalho, apresentou resultados que indicam que podemos substituir aglomerantes minerais e o carvão pelo EPS reciclado na aglomeração das frações finas.

Utilizando o método empregado no trabalho, percebese que na proporção de 10:1 o material apresentou resultados inferiores de compressão, tamboramento e abrasão, comparados aos da proporção de 1:1 PFF/EPS, contudo, se elevarmos a proporção do EPS para poder corrigir tais propriedades e atender as normas aplicáveis, não terá bom custo-benefício do ponto de vista da redução dos resíduos e viabilidades econômica. Ao invés de reduzir os impactos gerados por este resíduo nos aterros sanitários e/ou lixões aplicando-o na geração do novo produto agregado a sustentabilidade econômica, com a queima do material enriquecido de EPS haverá uma liberação elevada de CO2, que não será consumido nas zonas de redução do auto forno, contribuindo para o efeito estufa.

No entanto, é possível melhorar as condições de aglomeração deste novo material (10:1), através do método de briquetagem a quente, pois este método daria uma melhor conformação ao produto, aumentando as propriedades mecânicas.

É necessário destacar que para um material tenha validação no uso como insumo de auto forno, e até mesmo para um completo entendimento destes materiais, é preciso a realização de novos testes com variação de proporções, de métodos de aglomeração e aplicação dos testes metalúrgicos. Desta forma ter-se á averiguação completa das características mecânicas, químicas e metalúrgicas do briquete formado, tendo um laudo preciso sobre sua aplicação do segmento supracitado.

REFERÊNCIAS

ABNT – Associação Brasileira de Normas Técnicas. NBR 3087: Minérios de ferro — Determinação do teor de umidade de um lote. Rio de Janeiro: ABNT, 2012.

ABNT – Associação Brasileira de Normas Técnicas. NBR 3271: Minérios de ferro como insumo para alto-forno e redução direta – Determinação dos índices de tamboramento e abrasão. Rio de Janeiro: ABNT, 2018.

ABNT – Associação Brasileira de Normas Técnicas. NBR 4701: Minérios de ferro e pré-reduzidos – Determinação da distribuição granulométrica por peneiramento. Rio de Janeiro: ABNT, 2009.

ABNT – Associação Brasileira de Normas Técnicas. NBR 8112: Análise imediata: Material volátil, cinzas, carbono fixo. Rio de Janeiro: ABNT, 1983.

ABRAPEX – Associação Brasileira dos Fabricantes de Isopor. Disponível em: http://www.abrapex.com.br. Acesso em: 01 nov. 2018.

ANDRADE, C. M.; COSTA, N. S. L.; SAMPAIO, A. J. Aglomeração – Ensaios contínuos de briquetagem em bancada e piloto. In: LUZ, A. B.; SAMPAIO, J. A.; ALMEIDA, S. L. M. (eds.). Tratamento de minérios. 4. ed. Rio de Janeiro: CETEM/MCT, 2004. p. 379-389.

AUGUSTO, K. S. Identificação automática do grau de maturação de pelotas de minério de ferro. 2013. Dissertação (Mestrado em Engenharia Metalúrgica e de Materiais) – Pontifícia Universidade Católica do Rio de Janeiro, Rio de Janeiro, 2013.

BALLARIN, A. W.; NOGUEIRA, M. Determinação do módulo de elasticidade da madeira juvenil e adulta Pinus taeda por ultra-som. Journal of the Brazilian Association of Agricultural Engineering, v. 25, n. 1, p. 19-28, 2005.

BARRETO, M. L. Mineração e desenvolvimento sustentável: desafios para o Brasil. Rio de Janeiro: CETEM/MCT, 2001. 215 p.

CARVALHO, E. A.; BRINCK, V. Aglomeração: parte I: briquetagem. In: LUZ, A. B.; SAMPAIO, J. A.; FRANÇA, S. C. A. Tratamento de minérios. 5. ed. Rio de Janeiro: CETEM/MCT, 2010.

CARVALHO, P. S. L. de; et al. Minério de ferro. BNDES Setorial, Rio de Janeiro, n. 39, p. 197-233, mar. 2014. Disponível em: http://web.bndes.gov.br/bib/jspui/handle/1408/4802. Acesso em: 20 mar. 2018.

CHAVES, A. P.; et al. Mineração e desenvolvimento sustentável: desafios para o Brasil. Maria Laura Barreto. Rio de Janeiro: CETEM/MCT, 2001. Disponível em: http://livroaberto.ibict.br/handle/1/922. Acesso em: 20 mar. 2018. ISBN 85-7227-160-0.

COUTO, C. H. Produção, tratamento e destinação de resíduos sólidos no Distrito Federal e os possíveis impactos ambientais causados pelos processos de tratamento. 2001. Trabalho de Conclusão de Curso – Centro Universitário de Brasília – UNICEUB, Brasília. Disponível em: <www.unibh.br/revistas/exacta/>.

FONSECA, M. C. Influência da distribuição granulométrica do pellet feed no processo de aglomeração e na qualidade da pelota de minério de ferro para redução direta. 2004. 126 f. Dissertação (Mestrado em Engenharia de Materiais) – Escola de Minas, Universidade Federal de Ouro Preto, Ouro Preto.

GROTE, V. Z.; SILVEIRA, L. J. Estudo energético e econômico aplicado a um processo de reciclagem de poliestireno expandido. Congresso Brasileiro de Engenharia e Ciências Térmicas, Caxambu, 2002. Disponível em: http://docplayer.com.br/20713693-Ix-congresso-brasileiro-de-engenharia-e-ciencias-termicas-9th-brazilian-congress-of-thermal-engineering-and-sciences. Acesso em: 31 mar. 2018.

GURGEL, H. S.; LIMA, R. M. F.; OLIVEIRA, M. L. M. Concentração de itabirito silicoso da Mina do Sapecado/Complexo Pico – MBR, empregando o classificador hidráulico de fluxo transversal “crossflow”. REM: Revista Escola de Minas, Ouro Preto, v. 59, n. 3, p. 335-339, 2006.

MILIOLI, G.; MCALLISTER, M. L. Sustentabilidade da mineração: oportunidades para Canadá e Brasil. Rio de Janeiro: CETEM/MCT, 2004. Disponível em: http://www.cetem.gov.br/rio20/sustentabilidade.php. Acesso em: 20 mar. 2018. ISBN 85-7227-199-6.

MOURÃO, M. B.; et al. Introdução à Siderurgia. São Paulo: ABM, 2007.

PAULA, L. E. R.; TRUGILHO, P. F.; REZENDE, R. N.; ASSIS, C. O. Produção e avaliação de briquetes de resíduos lignocelulósicos. Pesquisa Florestal Brasileira, v. 31, n. 66, p. 103, 2011.

PEREIRA, B. M. O. Determinação dos parâmetros do carvão vegetal e da carga metálica para uso em altos-fornos. Dissertação (Mestrado em Engenharia Metalúrgica) – Universidade Federal de Minas Gerais, Belo Horizonte, [no prelo].

PEREIRA, L. H. C. S. Considerações sobre o processo de beneficiamento de minério de ferro: beneficiamento, pelotização e análise online de teores. 2013. Pós-Graduação em Engenharia de Recursos Minerais – Universidade Federal de Minas Gerais.

PRESOTTI, E. S. Influência do teor de ferro nos parâmetros de resistência de um rejeito de minério de ferro. 2002. 153 f. Dissertação (Mestrado em Geotecnia) – Escola de Minas, Universidade Federal de Ouro Preto, Ouro Preto.

QUIRINO, W. F.; BRITO, J. O. Características e índice de combustão de briquetes de carvão vegetal. Brasília: IBAMA, LPF, 1991. 18 p. (Série Técnica, 13).

SILVA, A. P. M. V.; et al. Diagnóstico dos resíduos sólidos da atividade de mineração de substâncias não energéticas. Instituto de Pesquisa Econômica Aplicada (Ipea), Brasília, 2012. Disponível em: http://repositorio.ipea.gov.br/handle/11058/7702. Acesso em: 20 mar. 2018.

SILVA, J. P. S. Impactos ambientais causados por mineração. Revista Espaço da Sophia, n. 8, 2007. Disponível em: <www.unibh.br/revistas/exacta/>.

SOUSA, A. C. C. Responsabilidade empresarial, social e desenvolvimento sustentável: incorporação dos conceitos à estratégia. 2006. Tese (Doutorado em Administração) – Universidade Federal do Rio de Janeiro.

¹Graduando em Engenharia Química, Centro Universitário de Belo Horizonte (UniBH), Belo Horizonte, MG. E-mail: eng.gustavofaria@gmail.com;

²Doutora em Química (UFSC, 2004). Professora do Centro Universitário de Belo Horizonte (UniBH), Belo Horizonte, MG. E-mail: mwalter@prof.unibh.br.