DESIGN OF A PLC FOR EDUCATIONAL AND INDUSTRIAL APPLICATIONS

REGISTRO DOI: 10.69849/revistaft/cs10202501200950

Felipe Delduque Guerche1

Marcos Vinicius Alves De Oliveira2

Resumo: Este estudo trata do desenvolvimento de um Controlador Lógico Programável (CLP) utilizando o microcontrolador PIC16F877A, com aplicações voltadas tanto para o ambiente didático quanto para a automação industrial. A ideia de desenvolver este projeto surgiu da necessidade de criar soluções mais acessíveis para o ambiente educacional, e industrial, permitindo que estas possam implementar sistemas automatizados de forma modular e de baixo custo.

Palavras-chave: Automação industrial. Microcontroladores. Controlador Lógico Programável (CLP).

Abstract: This project focuses on the development of a Programmable Logic Controller (PLC) using the PIC16F877A microcontroller, with applications aimed at both educational environments and industrial automation. The idea of developing this project arose from the need to create more accessible solutions for educational and industrial settings, enabling the implementation of automated systems in a modular and cost-effective manner.

Keywords: Industrial automation. Microcontrollers. Programmable Logic Controller (PLC).

1. Introdução

1.1 Histórico e Evolução dos CLPs

Segundo (PETRUZELLA, 2014), os controladores lógicos programáveis (CLPs) são hoje a tecnologia de controle de processos industriais mais amplamente utilizada. Um CLP é um tipo de computador industrial que pode ser programado para executar funções de controle; esses controladores reduziram muito a fiação associada aos circuitos de controle convencional a relé, além de apresentar outros benefícios, como a facilidade de programação e instalação, controle de alta velocidade, compatibilidade de rede, verificação de defeitos e conveniência de teste e alta confiabilidade.

Os CLPs surgiram na década de 1960, em resposta à necessidade da indústria automo bilística de um sistema mais flexível e eficiente para controlar processos de manufatura. Antes do advento dos CLPs, os sistemas de controle eram baseados em relés, o que resultava em fiação complexa e dificuldades na reconfiguração dos sistemas. O primeiro CLP foi desenvolvido pela Modicon (Modular Digital Controller), empresa fundada por Dick Morley, e rapidamente se tornou uma solução amplamente adotada devido às suas inúmeras vantagens.

De acordo com (PETRUZELLA, 2014), Controladores programáveis oferecem várias vantagens em relação aos controles a relé convencionais. Os relés precisam ser instalados para executar uma função específica; quando o sistema requer uma modificação, os condutores do relé precisam ser substituídos ou modificados. Em casos extremos, como em uma indústria automotiva, o painel de controle deve ser substituído completamente, considerando que não é economicamente viável refazer a fiação do painel antigo no modelo trocado. Com o CLP, a maior parte desse trabalho com fiação foi eliminada; além disso, ele tem dimensões e custo reduzidos. Sistemas de controles modernos ainda incluem relés, porém são raramente utilizados para a lógica.

Uma das principais vantagens dos CLPs é a facilidade de programação. Utilizando linguagens de programação específicas, como Ladder Diagram (Diagrama de Escada), que se assemelha aos esquemas elétricos tradicionais, os engenheiros podem facilmente criar e modificar programas de controle. Além disso, o ambiente de programação de CLPs frequentemente inclui ferramentas para simulação e teste, permitindo que os engenheiros verifiquem o funcionamento do sistema antes da implementação final.

Outra característica importante dos CLPs é o controle de alta velocidade. Graças ao processamento digital, os CLPs podem executar operações complexas em frações de segundo, o que é crucial para aplicações que requerem respostas rápidas e precisas. Isso contrasta fortemente com os sistemas baseados em relés, que são mais lentos devido à natureza mecânica de seus componentes.

Para (RIBEIRO, 2005), controlador lógico programável varia na complexidade da operação que ele pode controlar, mas ele pode ser integrado em redes de comunicação digital com outros CLPs,computadores pessoais, sistemas de análise, sistemas de monitoração de máquinas rotativas e sistemas digitais de controle distribuído (SDCDs), geralmente, mas nem sempre, estas redes são ponto a ponto, significando que um CLP pode falar com outro diretamente sem ir através de outro equipamento intermediário.

A verificação de defeitos e a conveniência de teste também são facilitadas pelos CLPs. Com a capacidade de monitorar continuamente o estado do sistema e diagnosticar problemas, os CLPs ajudam a minimizar o tempo de inatividade e a manutenção corretiva. Funções de autodiagnóstico e registro de eventos permitem que os engenheiros identifiquem e corrijam falhas rapidamente, aumentando a eficiência e a confiabilidade do sistema de controle.

Como (R.NEVES, 2009) diz, sistemas que utilizam lógica pneumática ou de relés comportam a substituição direta dos circuitos lógicos por um CLP, com vantagens imediatas em termos de confiabilidade, facilidade de manutenção, ocupação de menor espaço físico, diminuição do peso e versatilidade em nível de futuras alterações ou aperfeiçoamento da lógica de controle.

A alta confiabilidade dos CLPs é um fator crucial para sua ampla adoção na indústria. Projetados para operar em ambientes industriais adversos, os CLPs são robustos e capazes de funcionar de maneira confiável por longos períodos. Eles são menos suscetíveis a falhas mecânicas e podem ser facilmente atualizados ou substituídos, garantindo a continuidade operacional dos processos industriais.

Com o passar dos anos, os CLPs evoluíram significativamente, incorporando avanços tecnológicos como interfaces gráficas de usuário (GUI), conectividade com a Internet das Coisas (IoT) e capacidade de processamento distribuído. Essas inovações permitiram que os CLPs se adaptassem às crescentes demandas da automação industrial moderna, tornando-se uma peça fundamental na infraestrutura das fábricas inteligentes e na implementação de estratégias de Indústria 4.0.

1.2 Importância da Automação Industrial

“Quase toda planta industrial precisa de algum tipo de controlador para garantir uma operação segura e economicamente viável.”(R.NEVES, 2009). A automação industrial desempenha um papel crucial na modernização das plantas industriais, aumentando a eficiência, a segurança e a produtividade dos processos. A necessidade de controladores, como os CLPs, surge da complexidade e das exigências dos processos industriais que requerem supervisão contínua e precisa.

Uma das principais razões para a adoção da automação industrial é a melhoria na eficiência operacional. Sistemas automatizados podem operar continuamente sem a necessidade de pausas, aumentando significativamente a produção. Além disso, a automação reduz a variabilidade dos processos, garantindo que cada produto fabricado atenda aos mesmos padrões de qualidade.

A segurança é outra vantagem significativa da automação industrial. Como diria (PETRUZELLA, 2014): “Deve acrescentar à máquina algum tipo de inteligência para que ela execute sua tarefa de modo mais eficiente e com vantagens econômicas e de segurança.”já que ambientes industriais podem ser perigosos para os trabalhadores, com riscos como máquinas pesadas, produtos tóxicos e condições extremas de temperatura. A automação permite que muitas dessas tarefas perigosas sejam realizadas por máquinas, reduzindo o risco de acidentes e lesões. Além disso, sistemas de controle automatizados podem monitorar continuamente os processos, detectando e respondendo rapidamente a situações anormais ou perigosas, prevenindo acidentes antes que eles ocorram.

Do ponto de vista econômico, a automação industrial contribui para uma redução de custos. Embora a implementação inicial de sistemas automatizados possa ser cara, os benefícios a longo prazo, como a redução de desperdício, aumento da produtividade e diminuição de erros humanos, resultam em economias substanciais.

A flexibilidade e escalabilidade proporcionadas pela automação industrial são também importantes. Em um mercado globalizado e altamente competitivo, as empresas precisam ser capazes de adaptar rapidamente seus processos de produção para responder às mudanças na demanda. Sistemas automatizados podem ser reprogramados facilmente para fabricar novos produtos ou ajustar as quantidades produzidas, permitindo uma resposta rápida às necessidades do mercado.

1.3 Arquitetura de um CLP

O CLP ou Controlador Lógico Programável, é o equipamento que agrega recursos de entrada (I-input) e saída (O-Output) dentre outros, em que desta forma podemos, através de um computador, programar seu funcionamento. (SOUZA, 2013)

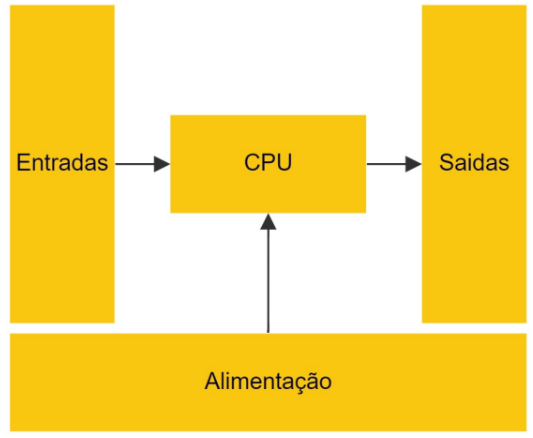

No fluxogramas abaixo, mostrado na figura 1, ilustra a estrutura básica de um CLP usando diagrama de blocos para ilustrar seu funcionamento, que se baseia em uma entrada (analógica ou digital), seguida do processamento desses dados pela CPU (Unidade Central de Processamento) e, por fim, a saída.

Figura 1: Diagrama de um CLP

Fonte: O próprio Autor

As entradas compreendem o meio que o CLP usa para receber dados dos sensores externos, podendo ser utilizados de forma analógica e digital. As entradas digitais, podem assumir apenas dois valores: ligado ou desligado. Como exemplo são as chaves de liga e desliga ou sensores de fim de curso. Já as entradas analógicas, podem assumir valores contínuos em uma faixa de valores, como por exemplo, sensores de temperatura e pressão.

O CPU é o principal componente do CLP, por ele passa todas as funções do programa que será executado, fazendo a leitura das entradas, o processamento dos dados e, por fim, quando solicitado, atua na saída emitindo um sinal para o atuador.

A fonte de alimentação tem a simples função de fornecer energia para o funcionamento do CLP, além de protegê-lo de surtos elétricos que podem ocorrer.

Por fim, as saídas são as responsáveis pela atuação dos dispositivos conectados no CLP, que, normalmente, são digitais.

1.4 Sensores e Atuadores

No estudo da automação em sistemas industriais, comerciais, automobilísticos, domésticos, etc., é preciso determinar as condições (ou variáveis) do sistema. É necessário obter os valores das variáveis físicas do ambiente a ser monitorado, e este é o trabalho dos sensores.(THOMAZINI; ALBUQUERQUE, 2020)

De acordo com (THOMAZINI; ALBUQUERQUE, 2020), sensores são um: Termo empregado para designar dispositivos sensíveis a alguma forma de energia do ambiente que pode ser luminosa, térmica, cinética, relacionando informações sobre uma grandeza que precisa ser medida, como: temperatura, pressão, velocidade, corrente, aceleração, posição, etc.

Os atuadores, por outro lado, “são dispositivos que modificam uma variável controlada. Recebem um sinal proveniente do controlador e agem sobre o sistema controlado”(THOMAZINI; ALBUQUERQUE, 2020). Eles podem transformar energia elétrica em movimento mecânico, calor ou outros efeitos físicos.

1.4.1 Tipos de Sensores

Existem diversos tipos de sensores utilizados na automação industrial, cada um com sua aplicação específica. Alguns dos mais comuns incluem:

• Sensores de Temperatura: Medem a temperatura do ambiente ou de objetos. Exemplos incluem termopares e sensores de resistência térmica (RTDs).

• Sensores de Pressão: Utilizados para medir a pressão de gases ou líquidos. Exemplos incluem manômetros e sensores piezoelétricos.

• Sensores de Proximidade: Detectam a presença ou ausência de um objeto sem contato físico. Exemplos incluem sensores indutivos, capacitivos e de ultrassom.

• Sensores de Nível: Monitoram o nível de substâncias líquidas ou sólidas em reservatórios. Exemplos incluem sensores de boia e sensores ultrassônicos.

• Sensores de Fluxo: Medem a taxa de fluxo de líquidos ou gases. Exemplos incluem medidores de vazão eletromagnéticos e de turbina.

• Sensores de Posição: Determinam a posição ou deslocamento de um objeto. Exemplos incluem encoders e potenciômetros.

1.4.2 Tipos de Atuadores

Da mesma forma, existem diversos tipos de atuadores utilizados na automação industrial:

• Motores Elétricos: Convertem energia elétrica em movimento mecânico. São amplamente utilizados em aplicações industriais.

• Cilindros Hidráulicos e Pneumáticos: Utilizados para gerar movimento linear a partir de fluidos pressurizados.

• Válvulas: Controlam o fluxo de líquidos e gases em sistemas de tubulações.

• Aquecedores e Resfriadores: Regulam a temperatura de processos industriais.

1.4.3 Integração de Sensores e Atuadores

Para que um sistema de automação funcione de maneira eficiente, é essencial que haja uma integração eficaz entre sensores e atuadores. Os sensores fornecem os dados necessários para o controle do sistema, enquanto os atuadores executam as ações necessárias para manter o sistema operando dentro dos parâmetros desejados.

1.5 Desenvolvimento de Software para CLPs

O desenvolvimento de software para Controladores Lógicos Programáveis (CLPs) é um aspecto essencial da automação industrial, pois define o comportamento do sistema ao interpretar sinais de entrada e controlar dispositivos externos. Para isso, são utilizadas linguagens de programação específicas que atendem às necessidades das indústrias, proporcionando eficiência, confiabilidade e facilidade de uso.

Entre as principais linguagens de programação para CLPs, destacam-se:

• Linguagem Ladder: Inspirada nos diagramas de relés eletromecânicos, a linguagem Ladder utiliza uma representação gráfica semelhante a uma escada, com linhas verticais representando os trilhos de energia e linhas horizontais simbolizando os circuitos de controle. Essa abordagem intuitiva facilitou a transição dos técnicos e engenheiros da era dos sistemas de relés para os CLPs, tornando-se rapidamente o padrão industrial. A simplicidade e a visualização clara dos circuitos lógicos são algumas das razões de sua ampla adoção.

• Texto Estruturado (Structured Text, ST): Uma linguagem textual baseada em lógica algorítmica semelhante a linguagens como Pascal e C. Ela oferece maior flexibilidade e capacidade para realizar cálculos complexos, sendo preferida em aplicações onde algoritmos mais avançados são necessários.

• Diagrama de Blocos de Função (Function Block Diagram, FBD): Utiliza uma abordagem gráfica onde funções ou operações são representadas como blocos conectados por linhas que indicam o fluxo de dados. Essa linguagem é ideal para sistemas modulares, em que cada bloco executa uma tarefa específica.

• Lista de Instruções (Instruction List, IL): Uma linguagem textual de baixo nível semelhante à linguagem Assembly, que permite maior controle do hardware, mas é menos intuitiva e, por isso, está em declínio em favor de alternativas mais visuais.

• Diagrama Sequencial de Funções (Sequential Function Chart, SFC): Uma linguagem baseada em grafos que divide o programa em etapas e transições, sendo especialmente útil para processos sequenciais.

1.6 Especificações Técnicas do PIC16F877A

O PIC16F877A é um microcontrolador amplamente utilizado da família PIC (Peripheral Interface Controller), desenvolvido pela Microchip Technology. Este dispositivo é bastante popular em aplicações de automação industrial, sistemas embarcados e projetos de eletrônica devido à sua robustez, flexibilidade e facilidade de uso. A seguir, são apresentadas as suas especificações técnicas, que destacam as principais características e funcionalidades:

1.6.1 Arquitetura e Processamento

O PIC16F877A possui um núcleo de CPU RISC (Reduced Instruction Set Computing) de 8 bits, que permite a execução de instruções em um único ciclo de máquina (exceto para instruções de salto). Ele opera com um clock máximo de 20 MHz, proporcionando um desempenho de até 5 MIPS (Milhões de Instruções por Segundo).

1.6.2 Memória

O microcontrolador possui diferentes tipos de memória, cada uma com uma função específica, que contribui para o armazenamento e manipulação de dados durante o funcionamento do dispositivo. Entre elas, destacam-se:

• Memória Flash: Com capacidade de 14 KB, essa memória é programável e é utilizada para armazenar o código do programa. A memória flash do PIC16F877A pode ser reprogramada até 1.000 vezes, o que permite atualizações e ajustes no firmware do dispositivo.

• Memória RAM: O microcontrolador conta com 368 bytes de memória RAM (Random Access Memory), responsável por armazenar dados temporários durante a execução do programa. Ela é essencial para o processamento e manipulação de informações dinâmicas.

• Memória EEPROM: Com 256 bytes de capacidade, a memória EEPROM (Electrically Erasable Programmable Read-Only Memory) permite o armazenamento de dados não voláteis, ou seja, informações que permanecem armazenadas mesmo após a perda de energia, sendo útil para manter configurações ou parâmetros importantes.

1.6.3 Periféricos e Interfaces

O PIC16F877A possui uma variedade de periféricos e interfaces integradas:

• Portas de E/S: Um total de 33 pinos de Entrada/Saída (I/O) distribuídos em cinco portas (PORTA, PORTB, PORTC, PORTD, PORTE). Estes pinos são configuráveis e podem ser utilizados para diversas funções.

• Conversor A/D: Um módulo ADC (Analog-to-Digital Converter) de 10 bits com 8 canais, permitindo a conversão de sinais analógicos em valores digitais.

• PWM: Dois módulos CCP (Capture/Compare/PWM) que podem ser utilizados para gerar sinais PWM (Pulse Width Modulation) para controle de motores e outros dispositivos.

• Timers: Três temporizadores (Timer0, Timer1, Timer2) que podem ser utilizados para várias funções temporizadas, como geração de delays e contagem de eventos.

• Comunicação Serial: Suporte para comunicação serial através de módulos USART (Universal Synchronous/Asynchronous Receiver/Transmitter) e MSSP (Master Synchronous Serial Port) para I²C e SPI, facilitando a comunicação com outros dispositivos.

1.6.4 Recursos Adicionais

Além dos periféricos mencionados, o PIC16F877A oferece:

• Watchdog Timer: Um Watchdog Timer que reinicia o microcontrolador em caso de falha no software, aumentando a confiabilidade do sistema.

• Brown-out Reset: Um circuito de reset por queda de tensão que protege o microcontrolador de oscilações de energia, garantindo que ele opere corretamente apenas quando a tensão estiver estável.

• In-Circuit Serial Programming (ICSP): Permite a programação do microcontrolador diretamente na placa do circuito, sem a necessidade de removê-lo, facilitando o desenvolvimento e a atualização de firmware.

1.6.5 Consumo de Energia

Para aplicações que exigem eficiência energética, o PIC16F877A oferece modos de operação em baixa potência, incluindo o modo de sleep, que reduz significativamente o consumo de energia.

O PIC16F877A, com suas amplias capacidades de processamento, memória e variedade de periféricos integrados, é uma escolha versátil e eficaz para uma ampla gama de aplicações em automação industrial e outros campos da eletrônica. Sua robustez e facilidade de uso continuam a torná-lo uma opção popular entre engenheiros e desenvolvedores.

1.7 Relés em Sistemas de Automação

Segundo (BRAGA, ), “Podemos definir um relé como um dispositivo computador eletromecânico”. Quando uma corrente é aplicada à bobina do relé, ela gera um campo magnético que atrai uma alavanca, fechando ou abrindo os contatos do relé. Isso permite o controle de um circuito de potência maior com um sinal de controle de potência menor. Relés são amplamente usados em sistemas de automação e controle industrial devido à sua capacidade de isolar circuitos eletricamente e de manejar correntes e tensões altas.

Existem vários tipos de relés, incluindo relés de estado sólido e relés eletromecânicos. Os relés de estado sólido utilizam componentes semicondutores, como transistores e tiristores, em vez de partes móveis, oferecendo maior durabilidade e menor desgaste. Em contraste, os relés eletromecânicos, embora mais suscetíveis ao desgaste mecânico, são preferidos em aplicações onde a robustez e a simplicidade são essenciais.

O uso de relés em automação industrial não se limita apenas ao controle de motores e outros equipamentos de alta potência. Eles também desempenham um papel crucial em sistemas de comunicação, onde podem ser usados para selecionar canais de sinal, controlar roteamento de dados e em muitas outras aplicações.

1.8 Componentes Passivos e Ativos

No âmbito da eletrônica, os componentes eletrônicos podem ser classificados em duas categorias principais: componentes passivos e componentes ativos.

1.8.1 Componentes Passivos

Componentes passivos são aqueles que não possuem a capacidade de amplificar ou gerar sinais elétricos. Eles simplesmente respondem ao fluxo de corrente elétrica, resistindo, armazenando ou dissipando energia sem fornecer ganho de energia ao circuito. Em outras palavras, componentes passivos não têm a capacidade de controlar o fluxo de corrente por meio de uma fonte externa de energia. Alguns dos exemplos mais comuns de componentes passivos incluem:

• Resistores: São componentes que oferecem resistência ao fluxo de corrente elétrica, convertendo energia elétrica em calor. Os resistores são utilizados para limitar a corrente, dividir tensões e proteger outros componentes em um circuito.

• Capacitores: São dispositivos que armazenam energia elétrica na forma de um campo elétrico. Os capacitores são utilizados em diversas aplicações, como filtros de sinal, circuitos de temporização e estabilização de tensões.

• Indutores: São componentes que armazenam energia na forma de um campo magnético quando uma corrente elétrica passa através de suas espiras. Indutores são utilizados em aplicações como filtros de frequência, transformadores e em circuitos de conversão de energia.

1.8.2 Componentes Ativos

Componentes ativos, por outro lado, são aqueles que possuem a capacidade de amplificar, gerar ou controlar sinais elétricos. Eles dependem de uma fonte de energia externa para operar e podem fornecer ganho de energia ao circuito. Componentes ativos são essenciais para o funcionamento de dispositivos eletrônicos modernos, permitindo a realização de funções complexas como amplificação, oscilação e comutação. Exemplos de componentes ativos incluem:

• Transistores: São dispositivos semicondutores que podem amplificar sinais elétricos e atuar como interruptores. Transistores são a base dos circuitos integrados e são usados em uma ampla variedade de aplicações, desde amplificadores até processadores de computadores.

• Diodos: São componentes que permitem o fluxo de corrente em uma única direção, sendo utilizados em retificadores, reguladores de tensão e circuitos de proteção. Alguns tipos específicos de diodos, como os diodos emissores de luz (LEDs), também podem emitir luz quando acionados.

• Circuitos Integrados (ICs): São dispositivos que combinam múltiplos componentes ativos e passivos em um único chip. Os ICs podem executar uma ampla gama de funções, incluindo processamento de sinal, controle de dispositivos e gerenciamento de energia.

2. Objetivos

2.1 Objetivo Geral

O objetivo geral deste trabalho é desenvolver um Controlador Lógico Programável (CLP) utilizando o microcontrolador PIC16F877A. O projeto visa a integração de sensores e atuadores digitais, permitindo que o sistema se adapte às diversas necessidades da indústria. Além disso, foi desenvolvido um software de simulação para validar o funcionamento do sistema.

2.2 Objetivos Específicos

• Realizar uma revisão bibliográfica sobre CLPs;

• Pesquisar e conhecer o hardware necessário para receber entradas digitais e fornecer saídas digitais;

• Estudar as linguagens computacionais utilizadas na automação industrial;

• Desenvolver um programa computacional para a comunicação entre sensores e atuadores;

• Criar um protótipo em simulador, com 8 entradas digitais e 8 saídas digitais.

3. Desenvolvimento

O desenvolvimento deste projeto foi dividido em etapas, conforme o plano de trabalho previamente estabelecido. Cada etapa foi cuidadosamente planejada e executada utilizando métodos de simulação, análise e validação, com o objetivo de garantir a funcionalidade e eficiência do Controlador Lógico Programável (CLP) baseado no microcontrolador PIC16F877A.

3.1 Escolha do Microcontrolador

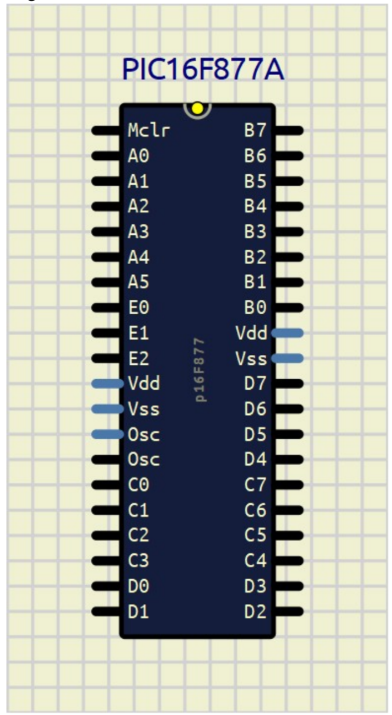

O microcontrolador PIC16F877A foi selecionado como base para o projeto devido às suas características didáticas e industriais, como baixo custo, ampla documentação e facilidade de programação. Além disso, sua compatibilidade com o software de simulação SimulIDE foi um fator determinante para a escolha.

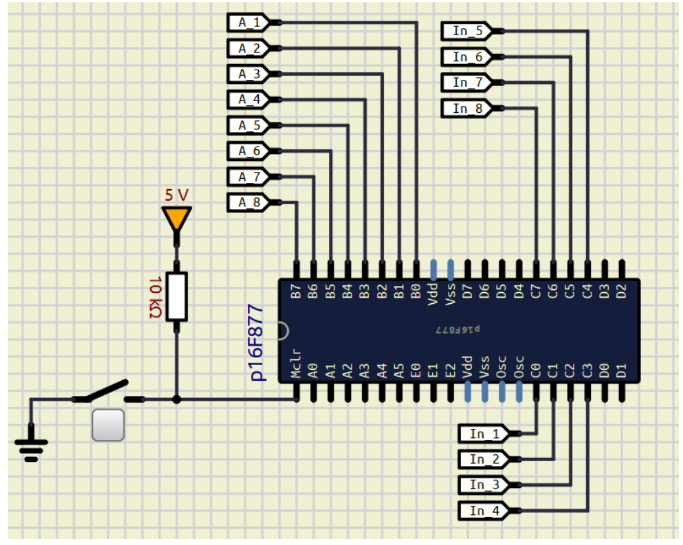

Figura 2: Diagrama funcional do PIC16F877A no software SimulIDE

Fonte: Elaborado pelo autor

3.2 Estudo dos Componentes e Sensores

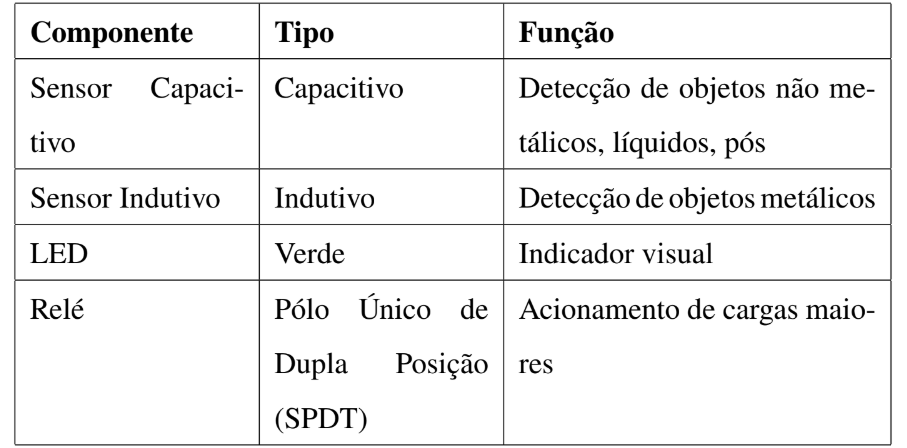

Foi realizada uma pesquisa sobre os componentes e sensores que seriam integrados ao CLP, priorizando aqueles compatíveis com uma alimentação padrão de 24 V, amplamente utilizada em indústrias. Sensores capacitivos, indutivos, relés e LEDs foram analisados, e suas funções no sistema foram determinadas.

Tabela 1: Componentes estudados para o desenvolvimento do CLP

Fonte: Elaborado pelo autor

3.3 Definição da Tensão de Alimentação

A escolha de uma fonte de 24 V foi definida com base nos padrões industriais. A tensão foi configurada nas simulações para verificar o comportamento dos componentes em um ambiente mais realista, garantindo a estabilidade e segurança do sistema.

É importante ressaltar que, no software SimulIDE, não há necessidade de alimentação para o microcontrolador, que seria de 5 V.

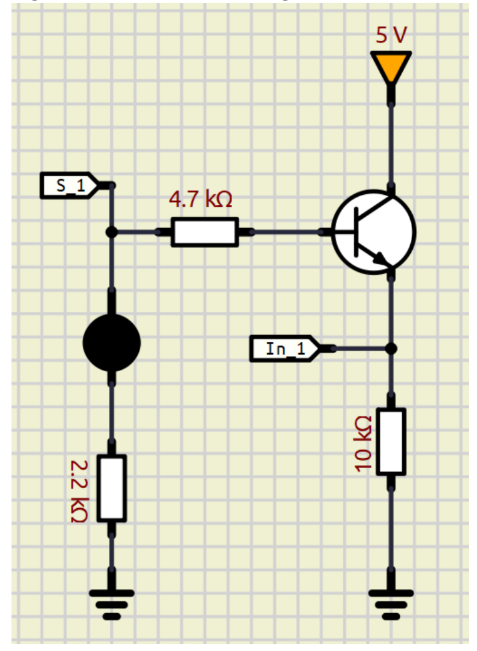

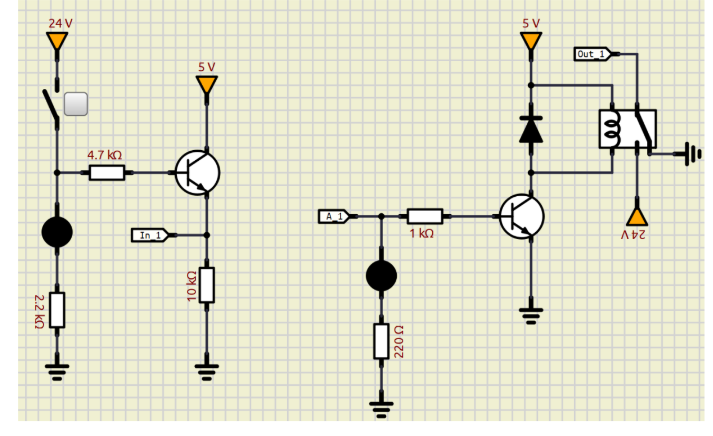

3.4 Simulação do Circuito de Entrada Digital

Para proteger o microcontrolador de possíveis picos de tensão, um circuito de entrada com optoacopladores garante o isolamento entre os sensores e o PIC16F877A. Contudo, devido à indisponibilidade de modelos de optoacopladores no software SimulIDE, foi necessário substituí-los por transistores BJT NPN no ambiente de simulação. Essa substituição permitiu validar o comportamento funcional do circuito, uma vez que os transistores conseguem replicar a função básica de isolamento no ambiente simulado.

Na simulação, ao fechar a chave, a tensão de 24 V ativa o transistor, que, por sua vez, alimenta a entrada digital do microcontrolador com 5 V. Essa configuração foi eficaz para verificar o funcionamento correto do circuito de entrada.

Na Figura 3, podemos ver o diagrama do circuito de entrada digital.

Figura 3: Diagrama do circuito de entrada digital com transistores no SimulIDE

Fonte: Elaborado pelo autor

Conforme apresentado na Figura 3, S_1 representa o sinal do primeiro sensor (com 24 V), enquanto In_1 representa o sinal de entrada de 5 V que será direcionado à porta RC0 do microcontrolador. Este circuito foi replicado até atingir o número de oito entradas digitais.

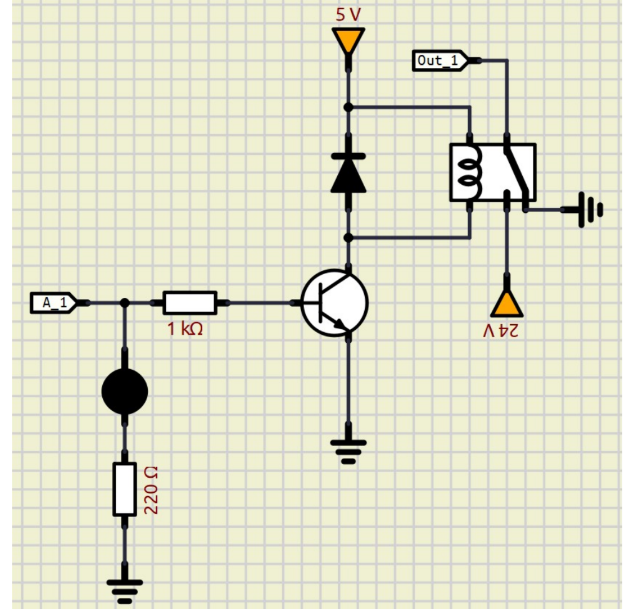

3.5 Simulação do Circuito de Saída

Para o circuito de saída digital, foram utilizados relés acionados por um transistor. Isso ocorre porque o microcontrolador não possui saídas de tensão e corrente compatíveis com os atuadores industriais. Dessa forma, visando atender à capacidade de acionar dispositivos externos, o transistor é utilizado para acionar a bobina do relé, que isola o sistema de controle de 5 V do sistema de potência que utiliza 24 V.

Figura 4: Diagrama do circuito de saída digital utilizando relés

Fonte: Elaborado pelo autor

Sendo:

• A_1: saída digital do microcontrolador (5 V);

• Out_1: tensão de 24 V para alimentação de um atuador.

Este circuito foi replicado até atingir o número de oito entradas digitais, com os nomes das entradas e saídas alterados de acordo com o número do circuito correspondente.

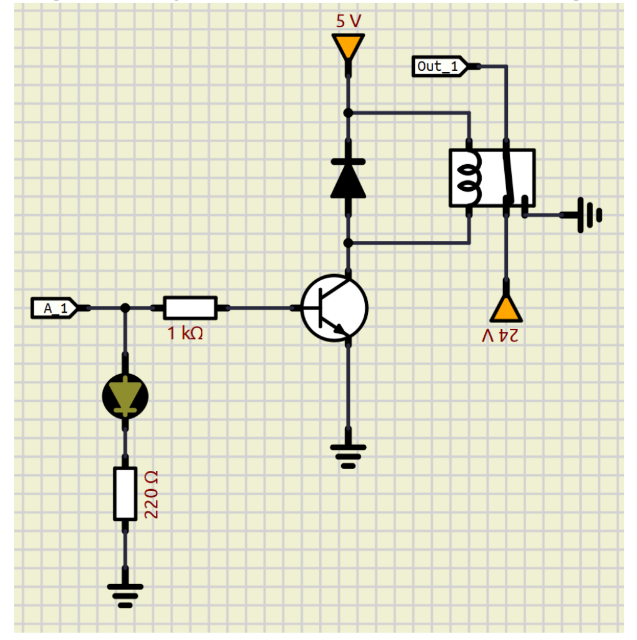

3.5.1 Implementação de LEDs Indicadores na Simulação

Os LEDs indicadores foram integrados à simulação para fornecer feedback visual do status das entradas e saídas do CLP. Este recurso é essencial para o monitoramento e diagnóstico, especialmente em ambientes industriais.

Na Figura 5, vemos que o circuito está acionado, indicada pelo LED, que funciona como um diodo luminoso de cor amarela, para facilitar a visualização no software.

Figura 5: Simulação do circuito com LEDs indicadores na saída digital

Fonte: Elaborado pelo autor

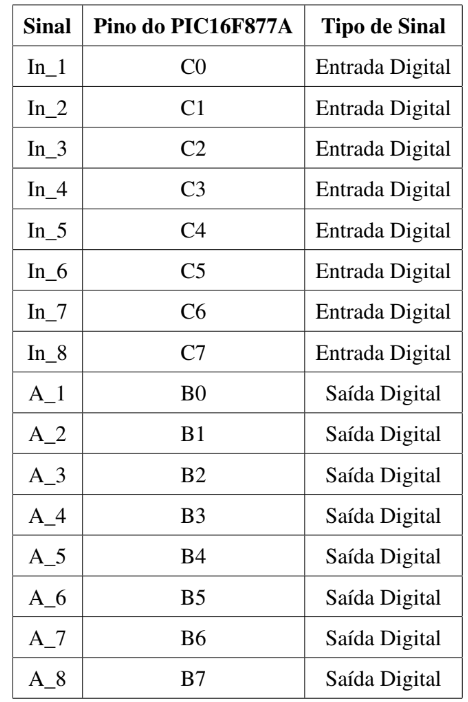

3.6 Definição dos Pinos do CLP

Para facilitar a conexão de sensores e atuadores ao microcontrolador, foram definidos os pinos de entrada e saída do PIC16F877A. Esta etapa considerou as especificações dos componentes e a comunicação serial necessária para o funcionamento do sistema.

Conforme apresentado na Tabela 2, é possível observar a correspondência entre os pinos do microcontrolador e os sinais de entrada e saída do CLP no software SimulIDE.

Tabela 2: Correspondência entre os pinos do PIC16F877A e os sinais de entrada e saída do CLP

Fonte: Elaborado pelo autor

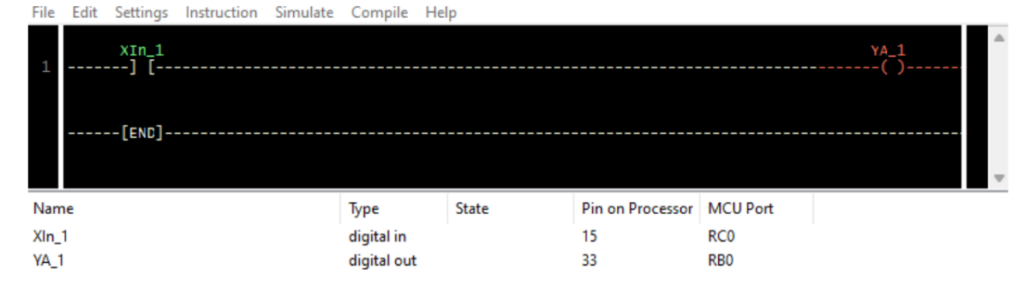

3.7 Programação do CLP

A programação do CLP foi realizada utilizando o LDmicro, em linguagem ladder, amplamente empregada na automação industrial. A lógica de controle foi desenvolvida para validar o controle de entradas e saídas digitais, onde o software ativa a entrada 1 ao receber o sinal do sensor 1, conforme apresentado na Figura 6.

Figura 6: Programa em Ladder utilizando LDmicro

Fonte: Elaborado pelo autor

3.8 Implementação dos Circuitos no PIC

Depois de desenvolvidos os circuitos de entrada e saída digital, o desenvolvimento prosseguiu com a integração dos mesmos ao controlador PIC. Além disso, para o correto funcionamento do microcontrolador, foi necessário desenvolver um circuito de pull-up para a porta MCLR, caso contrário, o microcontrolador não funcionaria corretamente. O resultado da implementação e do circuito para a porta MCLR pode ser observado na Figura 7.

Figura 7: Implementação dos circuitos no PIC usando o SimulIDE

Fonte: Elaborado pelo autor

Na Figura 7, podemos observar a implementação do circuito pull-up na porta MCLR, seguindo o datasheet. Esse circuito se faz necessário para evitar que o microcontrolador fique reiniciando ao ser alimentado. Dessa forma, ao adicionar um botão que, quando acionado, referência o pino MCLR para o terra, podemos reiniciar o microcontrolador quando necessário. Além disso, as portas agora estão ligadas aos seus respectivos sinais.

3.9 Testes

Para os testes iniciais, foram realizadas as seguintes etapas:

• Compilação do código apresentado na Figura 6, utilizando o LDmicro;

• Geração do arquivo .hex;

• Inserção do código no PIC16F877A no software SimulIDE.

O resultado dos testes pode ser observado nas figuras 8, 9, 10 e 11:

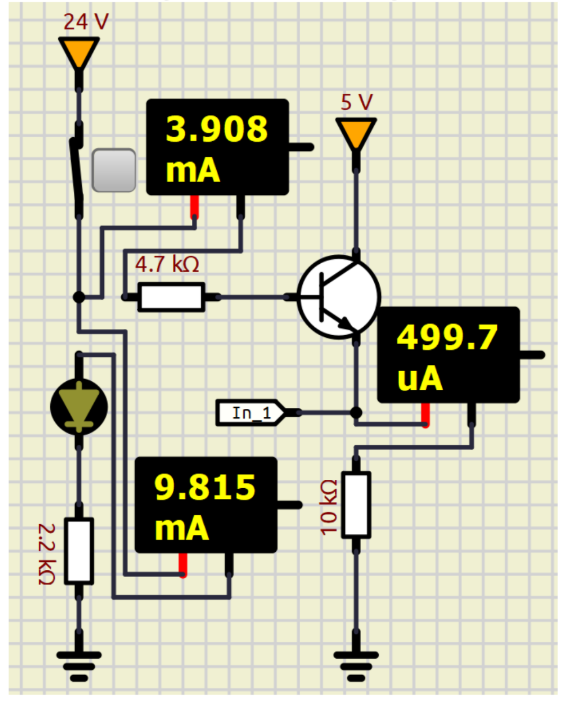

A figura 8, mostra o estado iniciado do circuito, com a chave na posição aberta e os LEDs desligados.

Figura 8: Chave desligada

Fonte: Elaborado pelo autor

Na Figura 9, temos a chave fechada e os LEDs acesos, indicando que tanto o circuito à esquerda (entrada digital), quanto o circuito à direita (saída digital), estão ligados. Conclui-se, assim, que o microcontrolador recebeu corretamente o sinal de entrada, processou o programa inserido e ativou corretamente a saída digital do circuito, alimentando a bobina do relé com corrente suficiente para ativá-lo, fazendo com que Out_1 passe a ser energizado com 24V .

Figura 9: Chave ligada

=

Fonte: Elaborado pelo autor

A Figura 10 apresenta todas as correntes que passam pelo circuito de entrada digital. Dessa forma, podemos observar que a corrente que passa pelo LED é de 9, 8 mA, a corrente no gate do transistor é de 3, 9 mA, e a corrente que passa pelo transistor é de 500 µA. Com isso, podemos observar que a corrente que passa pelo transistor é muito pequena, já que não temos carga conectada, e sim um referencial para o microcontrolador de que a entrada In_1 está em nível lógico alto.

Figura 10: Corrente na entrada digital

Fonte: Elaborado pelo autor

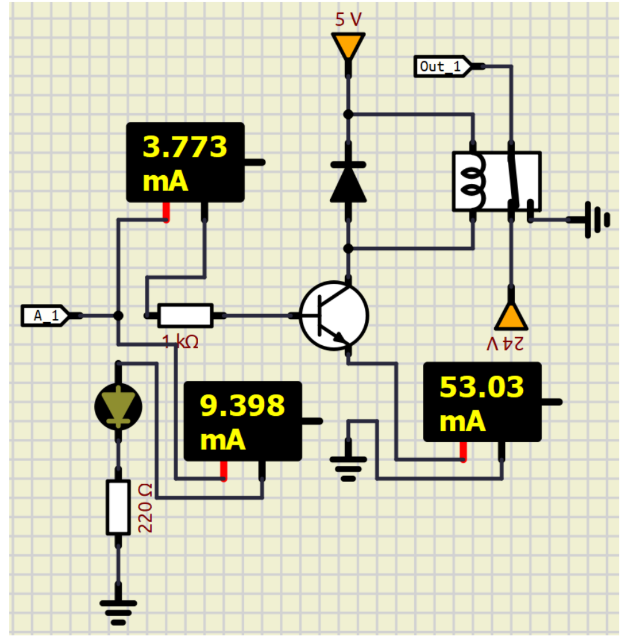

Já o apresentado na Figura 11 ilustra as correntes que passam pelo circuito de saída digital, onde é possível observar que a corrente dos LEDs, embora utilizando um resistor em série menor, obtemos praticamente a mesma corrente que no circuito de entrada digital. Isso acontece pelo fato de a tensão ser de 5 V, ao contrário dos 24 V da tensão de entrada do circuito digital. Além disso, ainda podemos observar que a corrente no transistor é relativamente maior, já que precisamos induzir uma corrente nas bobinas do relé para que ele possa comutar, alimentando o sinal Out_1 com 24 V, que pode ser utilizado para ativar um atuador digital na indústria.

Figura 11: Corrente na saída digital

Fonte: Elaborado pelo autor

Pelos testes, foi possível observar o correto funcionamento do circuito, com a saída digital atuando quando a entrada foi acionada. Além disso, podemos observar as correntes no circuito para concluir que nenhum componente sofreu sobrecarga. Os LEDs amarelos suportam 20 mA, em comparação aos 9, 8 mA registrados na entrada digital, enquanto os transistores BJT NPN utilizados suportam até 100 mA, em comparação aos 53, 03 mA registrados na saída digital.

4. Conclusão

O desenvolvimento do Controlador Lógico Programável baseado no microcontrolador PIC16F877A foi concluído atendendo a todos os objetivos inicialmente propostos. Analisando cada objetivo específico, obteve-se:

• A revisão bibliográfica sobre CLPs permitiu compreender os fundamentos e requisitos 23 necessários para o desenvolvimento do projeto;

• O estudo do hardware resultou na implementação bem-sucedida dos circuitos de entrada e saída digital, com capacidade de operar com tensões de 24V , compatível com padrões industriais;

• O conhecimento das linguagens de programação industrial levou à escolha da linguagem ladder, amplamente utilizada na indústria, tornando o sistema mais acessível para profissionais da área;

• O desenvolvimento do programa computacional possibilitou a comunicação eficiente entre sensores e atuadores, validada através de simulações;

• O protótipo foi desenvolvido com sucesso no simulador SimulIDE, contemplando as 8 entradas e 8 saídas digitais propostas.

Os testes realizados demonstraram que o sistema opera dentro dos limites de segurança, com correntes de entrada de 9, 8mA e saída de 53, 03mA, valores significativamente abaixo dos limites máximos dos componentes utilizados.

Referências

BRAGA, N. C. Relés – Conceitos e Aplicações. Instituto Newton C. Braga. Disponível em: <https://www.newtoncbraga.com.br/arquivos/reles\_previa.pdf>.

PETRUZELLA, F. Controladores Lógicos Programáveis – 4ed. AMGH Editora, 2014. ISBN 9788580552836. Disponível em: <https://books.google.com.br/books?id=hIo6AgAAQBAJ>.

RIBEIRO, M. A. Automaçao. [S.l.]: Tek Treinamento Consultoria, 2005. R.NEVES, L. F. de. Automação Industrial. [S.l.: s.n.], 2009.

SOUZA, V. Princípios De Automação Industrial Com Clp. Clube de Autores, 2013. Disponível em: <https://books.google.com.br/books?id=NFGKEAAAQBAJ>.

THOMAZINI, D.; ALBUQUERQUE, P. D. Sensores industriais : Fundamentos e aplicações. [s.n.], 2020. ISBN 9788536533247. Disponível em: <https://books.google.com.br/ books?id=1qgPEAAAQBAJ>.

1Graduando em Engenharia Elétrica, IFSP, Campus Votuporanga, felipe.guerche@aluno.ifsp.edu.br

2Mestre em Engenharia Mecânica, Docente, IFSP, Campus Votuporanga, marcos.oliveira@ifsp.edu.br