REPOWERING OF TRANSFORMERS: A CASE STUDY

REGISTRO DOI: 10.69849/revistaft/ar10202501171039

Tarciso Amaro Augustinho¹; Aurea Messias de Jesus²; Alan Kardec Candido dos Reis³; Emerson Carlos Guimaraes⁴; Daniela Freitas Borges⁵; Deives Ferreira Castilho⁶.

Resumo

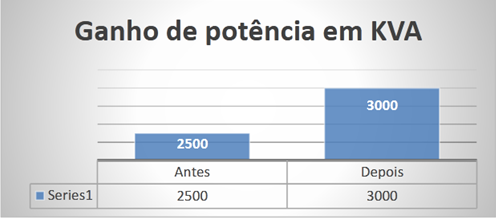

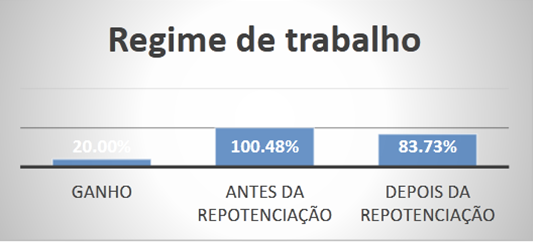

O presente artigo trata-se de um estudo de caso de repotenciação de um transformador de uma indústria do setor sucroenergético, localizada na cidade de Capinópolis-MG. O objetivo do estudo foi mostrar a importante economia obtida através da repotenciação de transformadores. O transformador repotenciado não estava atendendo mais a demanda de energia, visto que este já está defasado, quando comparado o custo da repotenciação com o custo da troca do transformador, foi decidido pela repotenciação do mesmo. Aplicando o método do levantamento de cargas no campo, foi analisado que seria possível o transformador ganhar de 20% a 25% de potência através de ventilação forçada. De acordo com os resultados obtidos através do levantamento de carga, optou-se por instalar um ventilador em cada aleta do transformador. Após a instalação, verificou-se a eficácia do sistema instalado, sendo muito satisfatórios os resultados e comprovando a eficiência dos transformadores com esse modelo de repotenciação. Então chegou-se a seguinte conclusão que o transformador que antes nos fornecia uma potência nominal de 2500 kVA, passou a nos fornecer uma potência nominal de 3000 kVA, isso gerou um ganho de 20% em relação a sua potência inicial.

Palavras-chave: Transformadores. Potência elevada. Repotenciação. Ventilação forçada.

1 INTRODUÇÃO

Transformadores são os principais componentes de qualquer sistema elétrico de alto rendimento, haja visto que a elevação e abaixamento de tensão elétrica se faz necessária para que seja possível atender todos os sistemas integrantes de uma malha energética (FITZGERALD et al., 2006).

Segundo a Primeira Lei da Termodinâmica, sabemos que energia não pode ser criada ou destruída, apenas transformada de uma forma em outra. Assim, podemos entender que o calor e ruído de um transformador são formas de energias que outrora eram energia elétrica e foram transformadas, respectivamente, em energia térmica e energia sonora (HELERBROCK, 2023).

O rendimento de um equipamento elétrico é dado pela razão da potência de saída pela potência de entrada. Como a energia pode ser apenas transformada, parte da potência que entra no transformador será convertida para as outras formas de energia, diminuindo assim sua potência de saída e consequentemente seu rendimento (MARTIGNONI, 1991).

A relação de energia dissipada nos transformadores é proporcional ao tempo de uso do mesmo, pois conforme o equipamento se deprecia,seus componentes perdem eficiência, como por exemplo o óleo usado para melhorar a troca de calor, perde sua capacidade térmica.

Quando um transformador não apresenta uma operação eficiente temos duas opções: podemos decidir por trocá-lo ou fazer uma repotenciação.

Segundo Pereira (2012, apud LUCIANO, 2011):

Repotenciação de Transformadores de Força e de Linhas de Transmissão é uma ação de eficiência energética. O processo de repotenciação envolve o emprego de novos materiais e novas ferramentas computacionais no “reprojeto” do equipamento.

A repotenciação é um método que se baseia em mudar componentes estruturais do transformador para modificar sua potência, aumentando sua eficiência. Neste caso fora escolhido a repotenciação por ventilação forçada, com isso foram adicionados dois ventiladores nas aletas de óleo do transformador.

Para que se possa repotenciar um transformador é necessário que se siga as normas vigentes, ABNT NBR 5440: 2014, ABNT NBR 5356: 2014, de forma se obter um equipamento com menor custo e que seja capaz de atender as especificações necessárias do usuário (FERREIRA; OLIVEIRA, 2018).

Martignoni (1991), em seu livro Transformadores, dispõe de alguns tipos de resfriamento de transformadores.

- LN – Resfriamento por circulação natural do líquido isolante.

- LCF – Resfriamento por circulação forçada de óleo, que é retirado do tanque e bombeado num cambiador de calor óleo – ar externo.

- LCF/ACF – Resfriamento por circulação forçada do óleo do tanque para um cambiador de calor óleo – água, externo, em que esta circula em regime forçado.

- LN – VF – Resfriamento por circulação natural de óleo e ventilação forçada sobre o tanque e radiadores.

Segundo Martignoni (1991), a ventilação forçada sobre os tanques e radiadores permite obter-se um aumento da potência nominal dos transformadores com resfriamento natural, de acordo com a Tabela 1.

Tabela 1: Ganho de potência após repotenciação

TIPO DE RESFRIAMENTO POTÊNCIA COM RESFRIAMENTO NATURAL EM kVA AUMENTO DA POTÊNCIA COM RESFRIAMENTO FORÇADO MONOFÁSICO TRIFÁSICO LN-VF Até 2500 Até 2500 15% LN-VF 2500/8333 2500/10000 25% LN-VF 8333 e mais 12000/e mais 30%

O processo de ventilação forçada é mais simples que os demais, ventiladores são acoplados nas aletas de óleo do transformador que ajudam na troca de calor do material refrigerante com o sistema interno do transformador.

As aletas de óleo atuam como dissipadores de calor, e ao serem adicionados os ventiladores, a movimentação da massa de ar melhora a dissipação do calor gerado, diminuindo a perda de potência do transformador para o ambiente por meio do calor.

O objetivo principal do trabalho foi a realização de um estudo de caso de repotenciação de um transformador, realizado em uma indústria do setor sucroenergético, localizada na cidade de Capinópolis.

2 METODOLOGIA

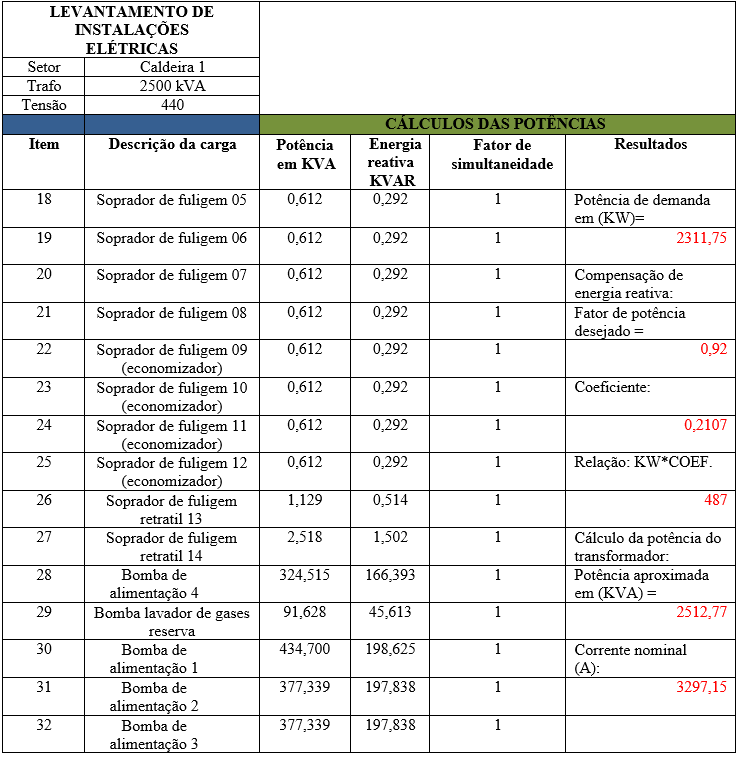

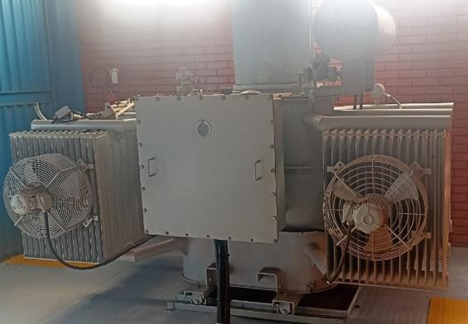

Este estudo de caso foi baseado nos eventos desenvolvidos na repotenciação de um transformador a óleo, que pode ser visualizado na Figura 1, nas dependências de uma empresa do setor sucroenergético, localizada no município de Capinópolis – Minas Gerais.

Figura 1: Transformador após a repotenciação

A repotenciação ocorreu após estudos realizados pelo autor Martignoni (1991), em seu livro Transformadores, onde o mesmo apresenta as diversas maneiras existentes de exercer a repotenciação assim como os cálculos envolvidos no dimensionamento.

Foram efetuadas análises nas instalações elétricas da empresa, através do levantamento de cargas em toda planta industrial, onde foi verificado que alguns transformadores estavam trabalhando acima de sua capacidade nominal, entre eles o do setor caldeira que é o transformador estudado neste artigo, como mostra a Tabela 2.

Tabela 2: Levantamento de carga da caldeira

O transformador estudado é fabricado pela WEG e possui o número de série 195189 e foi fabricado no ano de 2002. Suas demais especificações são:

- Potência: 2500 kVA trifásico;

- Frequência: 60 Hz;

- Impedância: 6,28% a 13,8 kV e 75 °C;

- Tipo de óleo isolante: A

- Volume de óleo: 1380 L.

Todas as demais especificações do transformador podem ser vistas na Figura 2.

Figura 2: Foto da placa de identificação do transformador

A escolha pela repotenciação ocorreu principalmente pela questão financeira, visto que o valor a ser gasto em um transformador novo é imensamente superior em comparação ao valor gasto na repotenciação.

Além da ventilação forçada, para os transformadores a óleo, temos ainda: repotenciação com ventilação natural, repotenciação com serpentina de água interna e repotenciação com serpentina de água externa.

O primeiro método por ventilação natural consiste em alterar as aletas de óleo do transformador, aumentando o espaçamento entre as ranhuras, permitindo assim a formação de uma maior corrente de ar que leva o calor embora mais facilmente.

No caso da repotenciação utilizando serpentina de água interna, como a nomenclatura diz, é colocado um sistema de serpentina contendo água refrigerante dentro do tanque de óleo, mais especificamente, nos pontos mais quentes do óleo, desta maneira o resfriamento do óleo se torna mais rápido, melhorando a troca de calor.

O método de serpentina de água externa é semelhante ao anterior, porém neste, o processo é invertido, devendo-se bombear o óleo do transformador através de tubos ou reservatórios contendo água refrigerante.

O processo de ventilação forçada é mais simples que os demais: ventiladores são acoplados nas aletas de óleo do transformador que ajudam na troca de calor do material refrigerante com o sistema interno do transformador.

A ventilação forçada utiliza do mesmo princípio da ventilação natural, porém se destaca como mais eficiente, pois os ventiladores são capazes de gerar uma vazão de ar muito maior que a ventilação natural, para esse trabalho foram usados ventiladores axiais.

A Figura 3 apresenta os ventiladores acoplados nas aletas de óleo.

Figura 3: Ventiladores acoplados nas aletas de óleo

Ambos os ventiladores são acoplados a motores do modelo 80493 fabricados pela WEG no ano de 2019. Cada ventilador tem potência nominal de 0.5 CV, operando a uma rotação máxima de 1140 rpm, tem corrente nominal de 1,3 A e sua alimentação é de 440V. A Figura 4 apresenta a placa de identificação do motor-ventilador.

Figura 4: Placa de identificação do moto-ventilador

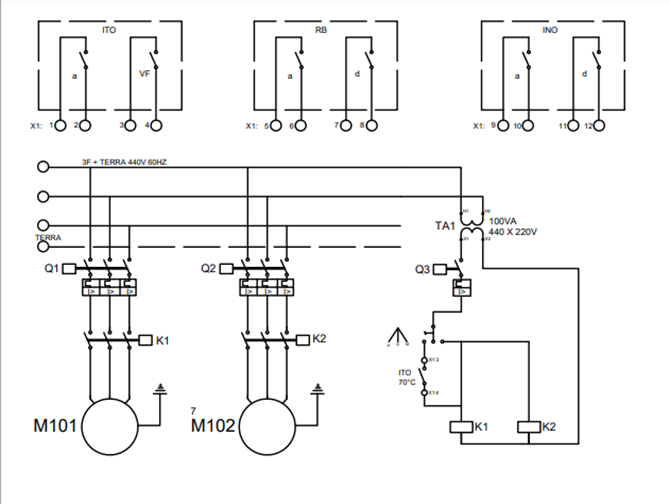

Os ventiladores são acionados através de uma partida direta como mostra o diagrama elétrico da Figura 5.

Figura 5: Diagrama elétrico de partida dos ventiladores

Como visto no diagrama da Figura 5, podemos ligar os ventiladores de duas maneiras, manual/automático, ligando os ventiladores na forma manual, os ventiladores ficam ligados independente da temperatura do óleo, quando mudamos para a forma automática, dependemos do indicador de temperatura do óleo (ITO), o indicador de temperatura tem dois contatos auxiliares, para esse projeto usamos os contatos normalmente abertos 3 e 4 para acionarmos os ventiladores, para esse projeto programamos o indicador de temperatura para acionar os ventiladores em 40°C, garantindo assim que o transformador mesmo trabalhando em potência nominal, não ultrapasse a temperatura de 45 °C.

3 RESULTADOS E DISCUSSÕES

Ao escolher o método a ser usado descartamos de primeira a ventilação natural, pois seria necessário abrir o transformador e trocar sua carenagem para realizar o aumento do espaçamento das aletas dos trocadores de calor. Tal abertura traria um prejuízo enorme para a empresa, haja visto que com a paralisação do transformador, toda a linha de produção ligada a ele também seria paralisada. Tal fato inviabilizou o processo de repotenciação por ventilação natural do transformador estudado.

Posteriormente também foi descartado o método usando serpentina de água interna devido também ser necessário a desmontagem do transformador para instalação da serpentina dentro do reservatório de óleo. Não obstante seria necessário um desembolso maior devido ao grande custo dos componentes envolvidos.

Por fim, o método de serpentina de água externa, apesar de ter sua montagem estrutural sendo mais simples que o anterior, foi descartado também pelos grandes custos envolvendo os equipamentos necessários para montagem da estrutura de resfriamento.

Com a acoplagem dos dois motoventiladores (nome dado ao conjunto ventilador-motor) de 0,5 CV, e utilizando os dados do livro Transformadores de Martignoni (1991), citados na seção anterior e dispostos na Tabela 1, era esperado uma melhora de 15% na potência do aparelho.

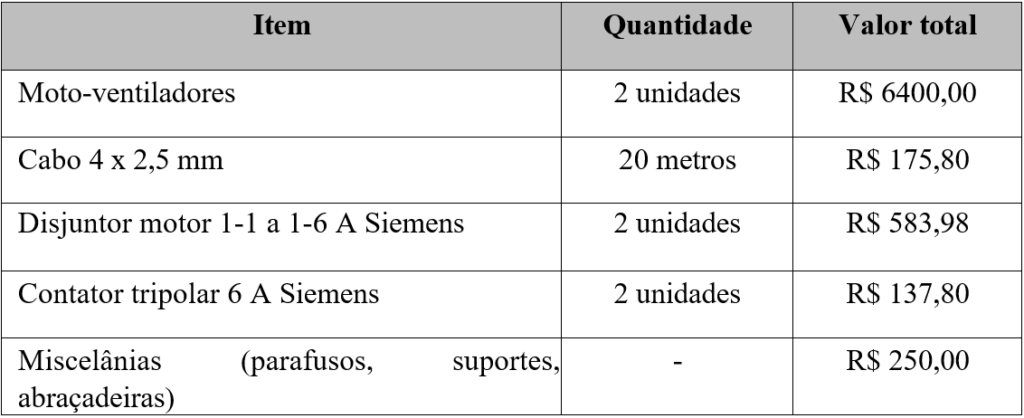

O desembolso financeiro para instalação do sistema de ventilação forçada, incluindo toda infraestrutura, pode ser visto na Tabela 3.

Tabela 3: Custos para aplicação do projeto

Ao somarmos todos os valores gastos chegamos a um total de R$ 7547,58, sendo os materiais mais caros os dois ventiladores axiais.

O resultado dessa ação fora que o transformador que antes operava em 2500 kVA agora opera em 3000 kVA. Este trabalho ajudou na alocação de recursos da empresa já que descartou a compra de outro aparelho e possibilitou que tais recursos fossem utilizados na melhoria de outros setores da empresa.

Os resultados superaram as expectativa, o modelo de repotenciação usado mostrou-se muito eficiente, o transformador de potência nominal de 2500 KVA e que outrora trabalhava sobrecarregado com 100% de sua capacidade nominal, passou a fornecer uma potência de 3000 kVA, com isso o transformador ganhou uma sobrevida, pois o mesmo passou a trabalhar com 83,3% de sua capacidade total, o aumento de 20% em sua potência, proporcionou um nível de eficiência muito grande para as atividades que dependiam deste transformador, e possibilitou que a empresa utilizasse os recursos financeiros, destinados a compra de outro transformador, em outro setor, melhorando algum outro processo de produção.

A Figura 5 mostra o gráfico do ganho de potência em kVA e a Figura 6 o regime de trabalho.

Figura 5: Ganho de potência em kVA

Figura 6: Regime de trabalho

Além dos resultados obtidos, houve uma economia de aproximadamente R$ 100.000,00, pois não foi preciso trocar o transformador por outro de maior potência, um valor exorbitante quando comparado com o gasto na instalação dos ventiladores axiais que proporcionaram o aumento de potência do transformador, sem levar em consideração todo o transtorno que seria gerado pelo desligamento do transformador antigo para instalação do novo.

4 CONSIDERAÇÕES FINAIS

É evidente que a repotenciação, seja por qualquer um dos métodos citados acima, é bastante benéfico para a empresa que o realiza, tanto na parte financeira quanto na parte de administração de processos. Além de revigorar o aparelho para padrões mais eficientes e prolongar sua vida útil, também ajuda na realocação de recursos para outros setores da empresa que poderão ser mais úteis para o caixa da mesma em relação à compra de outro transformador.

Apesar do custo dos ventiladores, à primeira vista, ser de um valor elevado, quando em comparação com os valores dos outros processos, serpentina d’água e ventilação natural, mostra-se um processo altamente eficiente, rápido e prático.

Tudo que fora necessário para a implementação deste método foi a parafusar dois ventiladores nas aletas de óleo do transformador, trabalho este que não requer muito tempo ou recurso financeiro.

Quando comparamos o resultado obtido com os estudados no livro de Martignoni, vimos que o ganho de potência foi equivalente ao da figura 4, pois obtivemos um aumento de 20% na potência nominal do transformador, mesmo sendo um transformador antigo, fabricado em 2002.

REFERÊNCIAS

FERREIRA, Alex Franco; OLIVEIRA, Guilherme Ferraz. (2018). Repotenciação de um Transformador de Potência Trifásico de 650 kVA / 750 kVA em Proveito do Aumento de Potência. Revista Eletrônica TECCEN. 11. 40-50. 10.21727/teccen.v11i2.1226.

FITZGERALD, A. E., KINGSLEY Jr. C. E UMANS, S. D. Máquinas Elétricas: com Introdução à Eletrônica De Potência. 6ª Edição, Bookman, 2006.

HALLIDAY, David, RESNIK Robert, KRANE, Denneth S. Física 3, volume 2, 5ª Edição. Rio de Janeiro: LTC, 2004.

HELERBROCK, Rafael. Primeira Lei da Termodinâmica. Brasil Escola. Disponível em: https://brasilescola.uol.com.br/fisica/primeira-lei-da-termodinamica.htm. Acesso em 04 jan. 2023.

LUCIANO, B. A. Gerenciamento de Energia. Campina Grande: UFCG, maio de 2011.

MARTIGNONI, Afonso. Transformadores. São Paulo, 8ª Edição, Editora Globo, 1991.

NBR 5440 – Transformadores para redes aéreas de distribuição – Padronização. Rio de Janeiro, 2014.

PEREIRA, Arthur Dantas. Eficiência energética e qualidade da energia em sistemas de distribuição de energia elétrica. 2012. 63f. (Trabalho de Conclusão de Curso – Monografia), Curso de Bacharelado em Engenharia Elétrica, Centro de Engenharia Elétrica e Informática , Universidade Federal de Campina Grande – Paraíba – Brasil, 2012. Disponível em: http://dspace.sti.ufcg.edu.br:8080/jspui/handle/riufcg/18229. Acesso em 13 jan. 2023.

PEREIRA, M. G. Artigos científicos: como redigir, publicar e avaliar. Rio de Janeiro: Guanabara-Koogan, 2011.

¹Bacharel em Engenharia Elétrica. Universidade do Estado de Minas Gerais. E-mail: tarciso.augustinho@gmail.com;

²Mestranda em Engenharia Química. Universidade Federal de Uberlândia. E-mail: aurea.jesus2021@gmail.com;

³Mestre em Engenharia Elétrica. Universidade Federal de Uberlândia. E-mail: alan.reis@uemg.br;

⁴Mestrando em Engenharia Mecânica. Universidade Federal de Uberlândia. E-mail: emerson.guimaraes@uemg.br;

⁵Mestra em Engenharia Elétrica. Universidade Federal de Uberlândia. E-mail: daniela.eng@hotmail.com;

⁶Graduando em Engenharia Elétrica. Universidade do Estado de Minas Gerais. E-mail: deivescastilho@gmail.com.