OPTIMIZATION OF REFRIGERATION SYSTEMS THROUGH PREVENTIVE MAINTENANCE

REGISTRO DOI: 10.69849/revistaft/ar10202501161958

Alberto Gabriel Silva Costa¹; Lucas Camargos dos Santos²; Daniela Freitas Borges³; Deives Ferreira Castilho⁴; Aurea Messias de Jesus⁵; Alan Kardec Candido dos Reis⁶; Emerson Carlos Guimaraes⁷.

Resumo

Este trabalho tem como objetivo investigar o impacto da manutenção preventiva na eficiência energética e na capacidade de retirada de calor de sistemas de refrigeração industrial. O foco será avaliar práticas e frequências de manutenção que maximizem o desempenho operacional do equipamento em virtude da execução de sua manutenção. Para alcançar esse objetivo, serão apresentados dados quanto a manutenção preventiva, incluindo a leitura de parâmetros operacionais, pressões, limpeza das máquinas e aferição de transdutores. A análise dessas práticas permitirá identificar as estratégias mais eficazes para otimizar o desempenho energético e térmico dos sistemas de refrigeração. Além disso, serão elaboradas diretrizes para a intervenção de práticas de manutenção preventiva, fornecendo orientações específicas para os profissionais responsáveis pela operação e manutenção desses sistemas. Espera-se que os resultados deste estudo contribuam para o desenvolvimento de melhores práticas de manutenção preventiva, resultando em sistemas de refrigeração mais eficientes e econômicos.

Palavras-chave: Manutenção Preventiva Eficiência Energética. Desempenho de Refrigeração.

1 INTRODUÇÃO

Para compreender plenamente a importância de cada aspecto abordado neste estudo, é essencial contextualizar o foco central do trabalho. Este estudo se concentra em uma empresa especializada na armazenagem de sementes genéticas de milho, destinadas à hibridização e subsequente venda aos agricultores. O tratamento de sementes em ambientes climatizados representa um avanço significativo na preservação da qualidade desses materiais. Em tais ambientes controlados, a temperatura e umidade são meticulosamente reguladas, impedindo variações extremas que podem comprometer a viabilidade das sementes e reduzir sua resistência a pragas e doenças. Além disso, a aplicação de tecnologias avançadas, como reguladores de crescimento, micronutrientes, polímeros e herbicidas, em armazéns climatizados, otimiza a eficácia dos tratamentos, assegurando que as sementes estejam em condições ideais para o plantio. Para culturas de alto valor econômico, como o milho, a utilização desses armazéns climatizados é fundamental para maximizar a produtividade e minimizar perdas, destacando-se como uma prática indispensável na agricultura moderna.

Ao mesmo tempo, a eficiência energética e a eficácia na remoção de calor dos sistemas de refrigeração industrial são vitais para o sucesso das operações industriais. A manutenção preventiva destes sistemas é uma estratégia chave para otimizar a performance, reduzir custos operacionais e prolongar a vida útil dos equipamentos. Contudo, a implementação efetiva da manutenção preventiva apresenta desafios notáveis, como a necessidade de constante atualização técnica e investimentos financeiros. Apesar desses desafios, é fundamental explorar e compreender o impacto da manutenção preventiva na eficiência energética e na capacidade de remoção de calor dos sistemas de refrigeração industrial. Este estudo visa identificar práticas e frequências de manutenção que otimizem o desempenho desses sistemas, garantindo alta eficiência e disponibilidade dos equipamentos.

Há um erro muito comum nas empresas em considerar a manutenção uma matéria estática, exclusivamente técnica, e que seu desenvolvimento se restringe a incorporar novas tecnologias. Para essas empresas o desenvolvimento da manutenção deve ir a reboque das demandas operacionais ou dos novos investimentos. Controlam o orçamento da manutenção de maneira a incrementar o lucro imediato, colocando em risco a operacionalidade futura, portanto o fluxo de caixa que manterá a empresa ativa (GURSKI, 2008).

Conceitualmente, a premissa fundamental deste trabalho é embasada na literatura sobre gestão de manutenção, que define a manutenção ideal como aquela que “garante alta disponibilidade para a produção durante todo o período operacional da máquina, a um custo justificável” (GESTÃO DA MANUTENÇÃO, 2008, p.8). Além disso, o estudo se baseia nos princípios estabelecidos pelo Plano de Manutenção, Operação e Controle (PMOC), exigido pela Portaria nº 3.523/98 do Ministério da Saúde no Brasil, que estabelece as diretrizes básicas para a manutenção de sistemas de climatização em ambientes de uso restrito.

Portanto, este estudo não apenas analisará a importância da padronização de práticas de manutenção, mas também destacará uma análise sobre a verificação de rendimento de um equipamento de refrigeração como um todo. Questões como o funcionamento em refrigeração, desumidificação, controladores automáticos e parâmetros estabelecidos para a manutenção eficaz do equipamento serão abordadas de forma adequada para melhor aproveitamento técnico.

A manutenção também tem que responder às crescentes exigências que lhe são feitas. A visão retrógrada da manutenção como um centro de custos, onde o corte de gastos, muitas vezes sem critérios, proporciona elevação rápida dos lucros, ainda persiste em muitas organizações.

Companhias de ponta, porém, percebem a manutenção como uma atividade que protege o fluxo de caixa futuro da empresa, necessária e estratégica, portanto, para a perpetuação do negócio (GURSKI, 2008).

Ao final, espera-se que este trabalho contribua para uma melhor compreensão dos desafios e oportunidades relacionados à manutenção preventiva em sistemas de refrigeração industrial, promovendo práticas mais eficazes e eficientes no campo da engenharia elétrica e dar mais visibilidade para a área da refrigeração.

O objetivo geral deste trabalho é avaliar o impacto da manutenção preventiva na eficiência energética e na capacidade de retirada de calor de sistemas de refrigeração industrial, através da coleta e comparação de dados antes e após a realização de intervenções de manutenção. Este estudo visa identificar as práticas e frequências de manutenção que efetivamente maximizam o desempenho dos sistemas, oferecendo uma visão prática e aplicada dos benefícios da manutenção preventiva. Ao focar na coleta de dados tanto pré quanto pós-manutenção, o estudo buscará demonstrar de maneira concreta os impactos diretos das intervenções de manutenção, contribuindo para uma compreensão mais robusta e embasada dos benefícios que estas práticas podem oferecer.

2 MATERIAIS E MÉTODOS

Este trabalho adotou uma abordagem descritiva e exploratória para avaliar a eficácia da manutenção preventiva em sistemas de refrigeração de baixa tensão. Inicialmente, foi realizada a análise da máquina no local de estudo para uma observação inicial dos componentes elétricos existentes, como soft-starter, sistemas de proteção e controladores, bem como a análise de tensões e correntes do sistema como um todo. Também foram analisados os componentes mecânicos, como válvulas, mangueiras, transdutores, compressor e etc. Durante essa visita, foram feitas anotações detalhadas e fotografias dos componentes, quando possível, para análises posteriores.

Posteriormente, foi realizada uma revisão bibliográfica no plano PMOC da empresa relacionados ao tema, buscando embasamento teórico para a pesquisa. Também foram consultados manuais técnicos e normas regulamentadoras para utilizar como base para a verificação direta em máquina, a fim de verificar se o equipamento está trabalhando de forma eficiente. Fatores como, superaquecimento, corrente, transdutores calibrados e vazamentos em tubulação foram pauta de análise crítica.

Dessa forma, foi realizado a manutenção e adequação da máquina utilizando os princípios mencionados na fundamentação teórica, posteriormente o acompanhamento geral do equipamento como acionar via controladores a refrigeração, desumidificação e degelo manualmente, afim de testar todos os módulos que são acionados e pressões coletadas. Tal forma de análise permite que seja verificado os estados atuais do maquinário, já que, se houver falhas, serão apresentadas durante os testes manualmente verificados.

2.1 FERRAMENTAS

Para o planejamento e elaboração deste trabalho, foi realizada a inspeção e manutenção em uma máquina de refrigeração “UNA3000DS” localizada no Armazém A da empresa contratante. A princípio, a análise se fundamenta em analisar externamente e via software os dados da máquina, verificando o histórico geral e funcionamento previsto. Para isso, o software utilizado se chama X-Web (um programa APM, será explicado posteriormente), que é utilizado como fonte de comunicação e armazenamento dos dados coletados diretamente das máquinas para um sistema em computador acessado via IP.

2.2 X-WEB (GESTÃO DE DESEMPENHO DE ATIVOS (APM))

A Gestão de Desempenho de Ativos (APM) desempenha um papel fundamental na manutenção preventiva de máquinas de refrigeração, proporcionando uma abordagem proativa para garantir a confiabilidade, disponibilidade e eficiência desses sistemas. Por meio do APM, é possível coletar, analisar e monitorar dados de desempenho das máquinas de refrigeração, permitindo a identificação precoce de possíveis problemas ou falhas iminentes. Isso é essencial para evitar paradas não programadas e garantir o funcionamento contínuo dos equipamentos.

Uma das principais utilidades do APM na manutenção preventiva de máquinas de refrigeração é o monitoramento do estado dos ativos. Utilizando técnicas como o monitoramento de condição, inspeção visual e avaliações de desempenho, é possível identificar sinais de desgaste, corrosão, vazamentos ou outros problemas que possam comprometer o desempenho do sistema.

Com base nos dados coletados e analisados pelo APM, as equipes de manutenção podem tomar decisões informadas sobre quando e como realizar a manutenção preventiva. Isso inclui a implementação de estratégias de manutenção preventiva, preditiva ou corretiva, dependendo das necessidades específicas de cada equipamento

2.3 FERRAMENTAS EM ÁREA

Manifold: medir e controlar o fluxo de refrigerante nos sistemas de refrigeração e ar condicionado.

Penta (Termômetro): medição e indicação da temperatura em até cinco pontos distintos.

Bomba de Vácuo: realizar o vácuo em sistemas de refrigeração e ar condicionado. Sua função principal é remover os gases e a umidade presentes no sistema, garantindo seu bom funcionamento e prevenindo danos ao compressor e à evaporadora.

Alicate amperímetro: medir corrente elétrica em um circuito sem a necessidade de interromper a conexão elétrica.

Bomba de lavar: limpeza de evaporadores e condensadores em sistemas de refrigeração e ar condicionado.

2.4 MATERIAIS PALIATIVOS

Alguns materiais citados podem ter sido utilizados em sequência ou não, dependendo da maneira como cada manutenção e inspeção foi realizada. Consequentemente, serão mencionados os itens utilizados e a forma adequada de manuseio de cada um. Isso assegura que todas as etapas do processo sejam executadas conforme as melhores práticas, garantindo a eficiência e segurança na manutenção do equipamento.

Cilindro de gás R410a: O R410A é um refrigerante amplamente reconhecido e utilizado na indústria de sistemas de ar condicionado e bombas de calor.

Produto de limpeza: FX 4000 ATIVADO é um produto especialmente formulado para a limpeza de máquinas de refrigeração, visando remover incrustações inorgânicas e outras sujidades que possam se acumular em seus componentes ao longo do tempo.

Limpa contato: elimina resíduos prejudiciais aos contatos elétricos e eletrônico e restaura a condutividade dos contatos.

2.5 IDENTIFICAÇÃO DO EQUIPAMENTO

Para iniciar a manutenção e inspeção do equipamento, é necessario em primeiro lugar ler todos os seus manuais entregues. É muito importante dar o devido cuidado e valor aos manuais entregues pelo fabricante, já que, nele, é possivel identificar todos os parâmetros e valores que a máquina deve apresentar em funcionamento, degelo ou qualquer estado de fabricação determinado.

A máquina em questão apresenta uma robusta capacidade frigorífica de 52 kW ou 44,71 kcal/h. Operando com fluído refrigerante R410A, é projetada para oferecer desempenho confiável e eficiente. Utilizando o método de desumidificação por gás quente e degelo natural (ar), garante um controle preciso do ambiente.

Com uma vazão de ar no evaporador de 20600 m³/h e uma flecha de ar de 37 metros, é capaz de manter espaços amplos e exigentes sob controle térmico adequado. Sua potência absorvida atinge 29,51 kW, assegurando um funcionamento consistente.

Para alimentação elétrica, requer uma tensão de 380V, operando em um sistema trifásico com neutro e proteção de terra (3F + N + PE) e frequência de 60 Hz. A corrente necessária nesse sistema de alimentação é de 51,52 A, sustentando assim a demanda energética dessa máquina de alto desempenho.

Essas especificações destacam não apenas a capacidade geral da máquina, mas também sua eficiência energética e capacidade de controle ambiental. Com esses atributos, ela se destaca como uma escolha confiável para aplicações que exigem desempenho superior em refrigeração e controle de umidade.

2.6 ANÁLISE DOS VALORES SOBRE OS CUIDADOS ELÉTRICOS NA MANUTENÇÃO PREVENTIVA

2.6.1 Medições Elétricas

Medir Tensão Elétrica (após a seccionadora geral)

Antes: R: 210,9 V, S: 209,8 V, T: 209,5 V

Depois: R: 211 V, S: 209,9 V, T: 209,8 V

A tensão elétrica manteve-se estável com pequenas variações, indicando um controle consistente da alimentação elétrica após a seccionadora geral.

2.6.2 Medir Corrente Elétrica (todas as fases)

Antes: R: 41 A, S: 42 A, T: 42 A

Depois: R: 39,9 A, S: 40,2 A, T: 39,1 A

Houve uma redução nas correntes em todas as fases, sugerindo uma operação mais eficiente dos componentes após a manutenção.

2.6.3 Verificar Funcionamento dos Componentes Elétricos

Dispositivos de proteção do compressor: (OK) antes e depois

Intertravamento: (OK) antes e depois

Botoeira de emergência: (OK) antes e depois

Todos os componentes elétricos verificaram-se em bom estado antes e depois da manutenção, garantindo a continuidade da segurança operacional.

2.6.4 Medir Tensão Elétrica dos Ventiladores e Compressor em Funcionamento

Ventiladores

Antes: R: 205,9 V, S: 206,8 V, T: 207,5 V

Depois: R: 205,6 V, S: 205,6 V, T: 206,3 V

Compressor

Antes: R: 205,6 V, S: 206,8 V, T: 206,7 V

Depois: R: 205,5 V, S: 206,8 V, T: 207,1 V

As medições de tensão dos ventiladores e do compressor mostram uma leve estabilização, especialmente na fase S dos ventiladores e na fase T do compressor, o que sugere uma melhoria no equilíbrio de carga.

2.6.5 Medir Corrente Elétrica dos Ventiladores e Compressor em Funcionamento

Ventiladores

Antes: R: 2,9 A, S: 3,1 A, T: 3,2 A

Depois: R: 3,0 A, S: 2,9 A, T: 3,0 A

Compressor

Antes: R: 37,2 A, S: 37,9 A, T: 36,2 A

Depois: R: 36 A, S: 36,4 A, T: 35,2 A

As correntes dos ventiladores e do compressor demonstraram uma leve redução,

particularmente no compressor, indicando uma operação mais eficiente e possivelmente menor esforço no motor.

2.6.6 Verificar e Comparar Leituras das Sondas de Umidade e Temperatura

Umidade: 0 % antes e depois

Temperatura: 1,5 °C antes e depois

As leituras de umidade e temperatura permaneceram constantes, refletindo a precisão e a estabilidade dos sensores após a manutenção.

2.6.7 Fazer Reaperto de Todos os Componentes do Painel Elétrico

Verificado e estava em funcionamento perfeito.

2.6.8 Verificar a Isolação Elétrica de Motores e Compressores

Verificado e estava em funcionamento perfeito.

2.6.9 Fazer Reaperto de Todos os Componentes do Painel Elétrico

Verificado e estava em funcionamento perfeito.

2.7 ANÁLISE GERAL

A análise dos valores antes e depois da manutenção indica melhorias e estabilizações significativas em vários aspectos críticos dos sistemas de refrigeração. A tensão elétrica manteve-se dentro dos limites esperados, e a corrente elétrica reduziu-se, o que é indicativo de uma operação mais eficiente. A verificação dos componentes elétricos mostrou que todos os dispositivos de proteção, intertravamentos e botoeiras de emergência funcionaram corretamente tanto antes quanto depois da manutenção, assegurando a segurança do sistema.

As medições de tensão e corrente dos ventiladores e compressores também sugerem uma operação mais equilibrada e eficiente após a manutenção. A estabilidade das leituras de umidade e temperatura confirma a precisão dos sensores, o que é crucial para o desempenho adequado dos sistemas de refrigeração.

Em suma, os resultados após a manutenção mostram um desempenho aprimorado e uma operação mais eficiente das máquinas de refrigeração, alinhando-se com os padrões de segurança e qualidade estabelecidos pela ABNT NBR 5410. A manutenção foi eficaz em garantir a segurança e otimizar o funcionamento dos equipamentos, refletindo boas práticas de gestão e controle elétrico.

2.8 INSPEÇÃO VISUAL DETALHADA

Análise completa da máquina para identificar possíveis vazamentos aparentes. Durante essa inspeção, foi detectado um vazamento em uma válvula Schrader. Essa válvula está localizada na região do evaporador, especificamente na linha de descarga utilizada quando a bobina de desumidificação está ativada.

Figura 1 – Válvula schrader corrigida

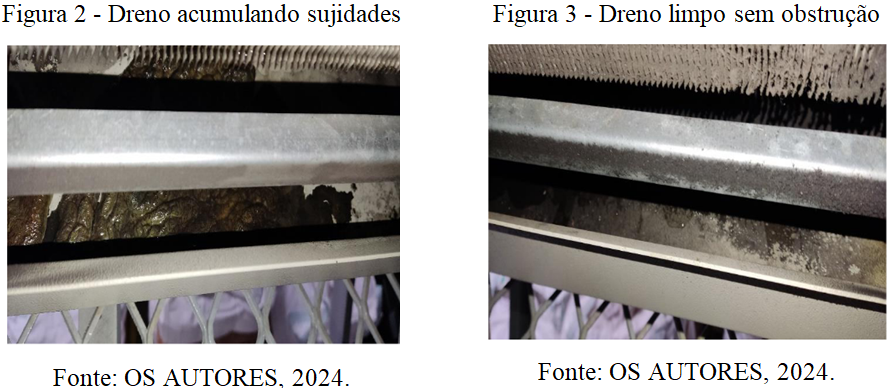

Verificação do dreno do equipamento devido à presença constante de água no evaporador. Essa condição pode levar ao acúmulo de sujeira, que, ao se aglutinar, forma camadas mais espessas. Como consequência, o dreno pode entupir, obstruindo a passagem de água. Esse entupimento pode fazer com que a bandeja do equipamento transborde, derramando água sobre materiais que não devem ser expostos a altos níveis de umidade ou água.

Ao realizar a inspeção, a UNA3000DS demonstrou estar em conformidade com todos esses itens mencionados anteriormente. Essas verificações finais são fundamentais para assegurar que a máquina tenha recebido a manutenção adequada e esteja pronta para operar com máxima eficiência, garantindo assim o funcionamento seguro e confiável do equipamento.

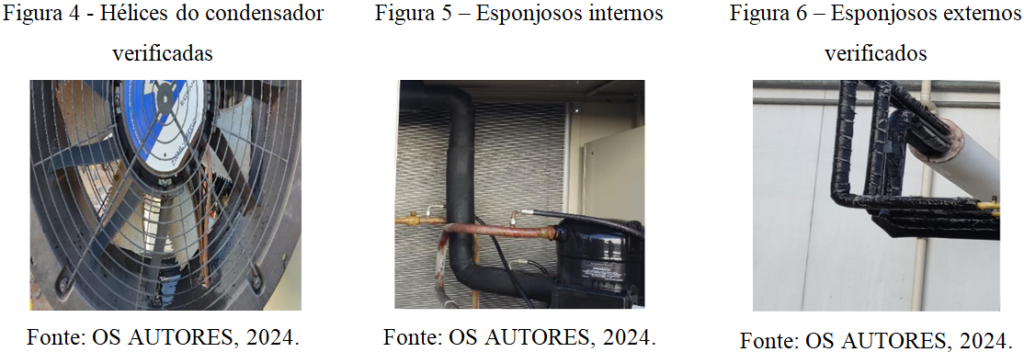

A inspeção visual detalhada realizada durante a manutenção preventiva resultou em melhorias significativas na operação e segurança do equipamento. Primeiramente, a verificação e o reaperto de parafusos e arrebites (Item 4) foram cruciais para evitar excesso de vibrações, assegurando que os ventiladores do condensador permanecessem firmemente fixados. Essa medida não só protege a integridade da máquina, mas também previne acidentes de trabalho, impedindo que as portas da máquina se abram abruptamente durante o funcionamento.

A coleta final de dados e as inspeções de componentes específicos, como hélices e esponjosos, asseguram que todos os aspectos críticos da máquina foram avaliados e estão em bom estado. Essas verificações finais garantem que a máquina opere em condições ótimas, com todas as partes limpas e funcionais.

Em conclusão, a inspeção visual detalhada elevou a segurança operacional, a eficiência e a durabilidade do equipamento. A identificação e correção de problemas menores antes que se tornem críticos preserva a integridade do sistema e reduz o risco de falhas dispendiosas e perigosas. A manutenção preventiva, com foco em inspeções visuais rigorosas, é essencial para a operação confiável e segura de máquinas complexas.

3 RESULTADOS E DISCUSSÕES

Este capítulo apresenta as melhorias alcançadas na máquina de refrigeração UNA3000DS após a realização de uma manutenção detalhada, destacando as correções implementadas, os dados observados e os benefícios resultantes para a eficiência e segurança do sistema. A eficiência energética experimentou um aumento substancial devido a várias ações específicas. A correção do superaquecimento para os valores adequados assegurou que o sistema operasse sem o retorno do gás em estado saturado, melhorando a transferência de calor no evaporador.

A calibração adequada dos pressostatos preveniu sobre-pressões e superaquecimentos, otimizando o funcionamento do compressor e evitando desperdícios de energia. Além disso, a limpeza e verificação dos componentes críticos, como o filtro secador e as áreas de troca de calor, permitiram uma remoção eficiente de sujeiras e umidade, prevenindo obstruções que comprometem o desempenho.

Correção do Superaquecimento: Inicialmente, observou-se que a máquina apresentava um superaquecimento médio entre 6,5K e 8K, abaixo do valor de projeto de 10K. Após a correção dos parâmetros no controlador XEV22D, as temperaturas se ajustaram, resultando em um superaquecimento útil verdadeiro. Isso evita o risco de retorno do gás em estado saturado, prevenindo possíveis danos ao compressor.

Verificação dos Pressostatos KP5 e KP15:

KP5: Configurado para desligar a máquina a 24 psig, prevenindo superaquecimento excessivo e protegendo o compressor.

KP15: Mantido para não ultrapassar 415 psig na rede de descarga, evitando pressões excessivas devido a obstruções, excesso de gás, ou falta de limpeza no condensador.

Avaliação da Força de Abertura (FOP) na Válvula de Expansão: Os testes demonstraram que a válvula se comportou adequadamente em diferentes porcentagens de abertura (100%, 50%, 0%), mostrando flexibilidade e controle na operação durante start-up e manutenções.

Análise do Filtro Secador: Utilizou-se um termômetro para verificar a diferença de temperatura entre a entrada e a saída do filtro secador. Não foram observadas diferenças significativas (maiores que 3ºC), indicando que o filtro não estava obstruído e não necessitava de substituição.

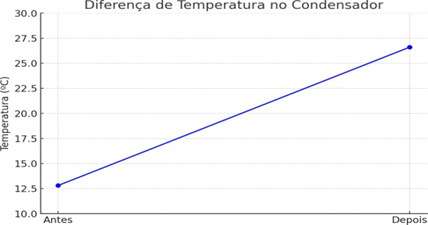

Medição de Temperatura e Eficiência Térmica: A medição da diferença de temperatura entre a entrada e a saída das áreas de troca de calor (evaporador e condensador) revelou uma diferença significativa após a manutenção. A diferença de temperatura no condensador foi de 12,8ºC a 26,6 ºC, uma diferença de 13,8 ºC indicando uma melhoria na eficiência do sistema de troca de calor, especialmente no condensador, que antes se encontrava sujo e com aletas obstruídas. A figura 7 demonstra a diferença entre ambas as temperaturas para melhor visualização.

Figura 7 – Gráfico 1 – Análise de temperaturas no condensador

Verificação Elétrica:

Tensão Elétrica: Mantiveram-se estáveis, com pequenas variações, assegurando um controle consistente da alimentação elétrica.

Corrente Elétrica: Houve uma redução nas correntes em todas as fases, sugerindo uma operação mais eficiente dos componentes.

Componentes Elétricos: Todos os dispositivos de proteção, intertravamentos e botoeiras de emergência funcionaram corretamente antes e depois da manutenção.

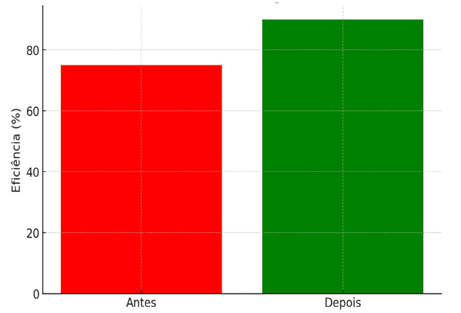

Em resumo a análise inicial demonstra uma eficiência entre 70% a 75% de eficiência energética, tendo um aumento de 15% a 17% se mantendo na faixa de 90% de eficiência energética. Abaixo estará a figura 8 demonstrando essa relação para melhor aproveitamento visual.

Figura 8 – Gráfico 2 – Ganho energético pré e pós manutenção

Inspeção Visual Detalhada:

Dispositivos Mecânicos: Verificação e reaperto de parafusos e arrebites, assegurando a fixação das portas do ventilador e evitando vibrações excessivas.

Tubulações e Mangueiras: Correção de vazamentos detectados, especificamente na válvula schrader.

Dreno do Evaporador: Limpeza do dreno para evitar obstruções e transbordamentos de água.

Componentes Específicos: Verificação do estado das hélices e esponjosos, garantindo bom estado e limpeza.

Benefícios das Melhorias:

Aumento da Eficiência Operacional: A correção do superaquecimento e a melhoria na troca de calor entre o evaporador e o condensador resultaram em uma operação mais eficiente, reduzindo o consumo de energia e aumentando a capacidade de refrigeração.

Prevenção de Danos ao Compressor: As verificações e ajustes nos pressostatos e a manutenção do filtro secador previnem condições operacionais adversas, protegendo o compressor de danos e prolongando sua vida útil.

Estabilidade e Segurança Elétrica: A manutenção elétrica detalhada garantiu a estabilidade das tensões e correntes, prevenindo sobrecargas e possíveis falhas elétricas.

Redução de Riscos Operacionais: A inspeção visual detalhada permitiu a identificação e correção de pequenos problemas antes que se tornassem críticos, minimizando o risco de falhas dispendiosas e perigosas.

Manutenção Preventiva Eficiente: A coleta de dados e a verificação minuciosa de todos os componentes asseguram que a máquina opera em condições ótimas, aumentando a confiabilidade do sistema de refrigeração.

6.1 RESULTADOS EM RETIRADA DE CALOR E CONTROLE DE UMIDADE

Quando trouxemos o ponto sobre capacidade de retirada de calor, é aqui que veremos os resultados de toda a coleta de dados, manutenção e anotações. Nesse momento, iremos realizar o que chamamos de média diária do armazém, onde acontece a coleta total dos pontos diários de temperatura e umidade estabelecida pela contratante afim de verificar todos os seus resultados e parâmetros.

As coletas são realizadas a cada 5 minutos via x-web e repassada a dados que após coletados são gerados gráficos e como já mencionado, a retirada da média dos valores totais. Para comparação, utilizaremos um dia de semana antes da realização da manutenção e iremos comparar um dia após a realização da mesma. Para que os gráficos não fiquem sujeitos a dias específicos, ou seja, a análise não sofra nenhuma mudança por controle de algum dia específico

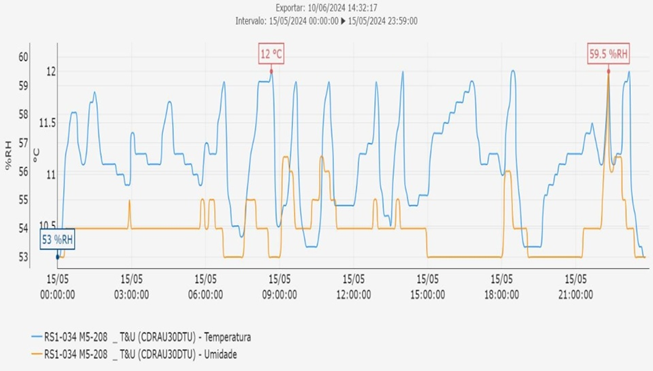

A Figura 9 apresenta o Gráfico 3, que exibe as médias de temperatura e umidade dentro do armazém, coletadas diretamente do equipamento “UNA3000DS”. Os valores são registrados a cada 15 minutos e, conforme mencionado anteriormente, a média final de um dia completo (24 horas) deve ser de 12ºC para a temperatura e 55% para a umidade. É importante notar que, durante momentos do dia com altas temperaturas ou com aberturas frequentes das portas do armazém, essas médias podem aumentar, e os valores coletados podem exceder o limite máximo permitido. No entanto, para a determinação final, considera-se apenas a média do dia completo, pois é essa que define se a máquina opera dentro da faixa aceitável para o cliente.

Figura 9 – Gráfico 3 – Média de temperatura e umidade 15/05/2024

Percebemos o valor máximo registrado a 12ºC e a umidade registrada com um valor máximo de 59,5%. Este valor não representa a média geral, mas pode demonstrar momentos em que pode haver pico de temperaturas ou abertura de portas dentro do armazém climatizado.

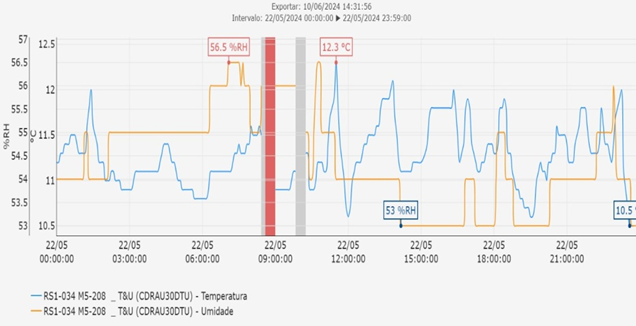

A figura 10 demonstra valores coletados após a manutenção, onde, os valores máximos registrados foram de 12,3 ºC e 56,5% de umidade, o que demonstra um melhor controle no sistema de umidade da máquina. Mas como mencionado, esse representa um valor dentre as 24 horas, e não pode representar todo o dia.

Para uma melhor representação o interessante é analisar o quadro de médias calculado integralmente voltado ao dia completo. Ambos os gráficos, demonstram uma faixa de temperatura (em azul) e umidade (em laranja) com os valores demonstrados do lado esquerdo da tela demonstrando sua variação conforme o tempo passa.

Figura 10 – Gráfico 4 – Média de temperatura e umidade 22/05/2024

A pequena tarja vermelha no gráfico 4 demonstra um pequeno desligamento no maquinário, talvez por pico de energia no local, ou alguma intervenção de curta duração. Porém, cabe lembrar que tal acontecimento foi por poucos minutos (menos de dez minutos), o que não impacta tanto no resultado final de retirada de calor do equipamento.

6.2 RESULTADOS QUANTO A EFICIÊNCIA ENERGÉTICA

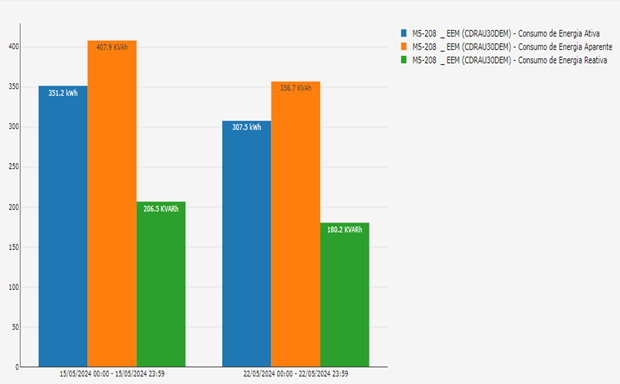

Para avaliar o consumo energético, utilizaremos dados coletados do sistema x-web, que monitora as potências ativa, reativa e aparente. Com base nesses dados, faremos a estimativa do consumo energético, aplicando uma taxa especulativa de mercado. Essa taxa será baseada na tarifa B2 da Companhia Energética de Minas Gerais (CEMIG), uma vez que não temos acesso aos valores reais de consumo e custo da empresa em questão. A escolha dessa abordagem se deve à falta de informações detalhadas sobre os custos reais e o consumo específico da empresa. Utilizando a tarifa BW da CEMIG, podemos obter uma estimativa aproximada, permitindo-nos entender melhor o impacto do consumo energético nas operações da empresa e identificar possíveis áreas de melhoria em termos de eficiência energética. Além disso, a análise dos dados de potência ativa, reativa e aparente nos ajudará a compreender melhor o perfil de consumo energético e a identificar oportunidades para a implementação de medidas de eficiência e redução de custos.

Figura 11 – Gráfico 5 – Consumo pré e pós manutenção

Durante a análise, foi considerado o funcionamento do maquinário M5-208 de refrigeração, que opera 24 horas por dia, com ciclos de 1 hora e 30 minutos de operação seguidos por 30 minutos de parada. Nesta análise especulativa, consideramos uma empresa de sementes que se enquadra no Grupo B2 – Rural de tarifas energéticas da Cemig. Este grupo é designado para empresas e indústrias rurais. Dentro deste grupo, os preços da energia variam conforme o horário de consumo.

Durante o horário de pico, que geralmente representa períodos de maior demanda na rede elétrica, os valores cobrados podem alcançar aproximadamente 1,53498 R$/kWh. Por outro lado, no horário fora de pico, quando a demanda é menor, os preços podem ser significativamente reduzidos, chegando a cerca de 0,63683 R$/kWh. Os dados fornecidos indicam que a máquina consumiu 351,2 kWh em um dia de operação (15/05/2024). Com base nisso, calculamos o custo diário de energia considerando apenas o horário fora de pico, onde o preço é de 0,63683 R$/kWh.

Durante o horário fora de pico, que compreende a maior parte do dia, a máquina de refrigeração opera por 18 horas, com pausas programadas de 30 minutos a cada ciclo de 2 horas.

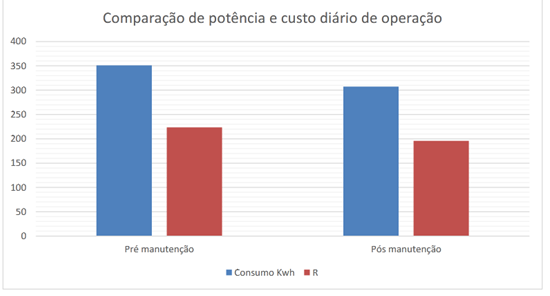

Esse padrão de operação resulta em um consumo diário de 351,2 kWh. O cálculo do custo de operação durante o horário fora de pico resultou em aproximadamente R$ 223,72 por dia, levando em conta o consumo de 351,2 kWh a um preço de 0,63683 R$/kWh. Esse enfoque estratégico visa minimizar os custos operacionais ao utilizar energia elétrica durante o período de tarifas mais baixas, otimizando assim os recursos financeiros da empresa.

Após a manutenção, o consumo de energia do equipamento foi reduzido para 307,5 kWh por dia. Mantendo o mesmo tempo de operação diário, o novo custo diário de operação do equipamento foi reduzido para aproximadamente R$ 195,83.

Portanto, a manutenção resultou em uma economia diária de cerca de R$ 27,89. Essa pequena redução demonstra que no custo de energia elétrica a eficácia da manutenção preventiva, os resultados se refletem em uma manutenção detalhada, e demonstra a importância de manter os equipamentos em condições ideais de operação, também reflete não só para garantir a eficiência energética, mas também para otimizar os custos operacionais da empresa.

Figura 12 – Gráfico 6 – Relação entre consumo diário.

Utilizando o mesmo grupo tarifário e considerando apenas o consumo ativo após a correção, podemos concluir que essa abordagem não só assegura a eficiência energética da máquina, mas também reflete um planejamento estratégico e consciente voltado para a redução dos custos operacionais em um ambiente industrial. Esse tipo de ambiente exige operações contínuas e apresenta uma demanda significativa de energia elétrica. A correção do consumo ativo resulta em uma operação mais eficiente e econômica, contribuindo para a sustentabilidade e a competitividade da empresa no mercado. Além disso, essa prática pode prolongar a vida útil dos equipamentos, reduzir a necessidade de manutenções corretivas e minimizar o impacto ambiental associado ao consumo excessivo de energia.

4 CONSIDERAÇÕES FINAIS

O objetivo geral deste trabalho que era avaliar o impacto da manutenção preventiva na eficiência energética e na capacidade de retirada de calor de sistemas de refrigeração industrial foi amplamente alcançado. Através da coleta e comparação de dados antes e após a realização de intervenções de manutenção na máquina de refrigeração UNA3000DS, foi possível demonstrar de maneira concreta os benefícios diretos dessas práticas.

A correção do superaquecimento útil para valores médios adequados, a calibração dos pressostatos, a análise do filtro secador e as medições de temperatura nas áreas de troca de calor resultaram em melhorias significativas na eficiência e segurança do sistema. Essas ações não apenas aumentaram a eficiência operacional, reduzindo o consumo de energia e elevando a capacidade de refrigeração, mas também protegeram o compressor contra danos, prolongando sua vida útil. O aumento na eficiência energética gerado por essas melhorias destaca a importância da manutenção preventiva na operação de sistemas de refrigeração industrial.

Em relação aos objetivos específicos, o estudo conseguiu identificar e explorar oportunidades de capacitação para técnicos ou graduandos em Engenharia Elétrica. O trabalho evidenciou a necessidade de habilidades e conhecimentos em áreas críticas do mercado de trabalho, como manutenção preventiva, eficiência energética e troca de calor. Além disso, mostrou que a área de refrigeração possui um amplo espaço para a entrada no mercado de trabalho, enfatizando a importância da formação contínua e do aprimoramento profissional.

Os dados coletados e analisados demonstram que, com a capacitação adequada, técnicos e formandos em Engenharia Elétrica podem se tornar profissionais qualificados e capacitados, capazes de atender às demandas atuais e futuras do setor. Este estudo proporciona uma visão prática e aplicada dos benefícios da manutenção preventiva e destaca como essas práticas podem contribuir para uma operação mais sustentável e eficiente.

Em suma, o trabalho não apenas atingiu seus objetivos gerais e específicos, mas também reforçou a importância da manutenção preventiva e da capacitação profissional contínua. Demonstrando os impactos diretos das intervenções de manutenção, este estudo oferece uma compreensão robusta dos benefícios que estas práticas podem oferecer, garantindo que os sistemas de refrigeração industrial operem de maneira eficiente e segura. Além disso, abre caminho para que novos profissionais se insiram e se destaquem no mercado de trabalho, contribuindo para o sucesso e a sustentabilidade das operações industriais.

REFERÊNCIAS

Brasil. Lei nº 13.589, de 4 de janeiro de 2018. Dispõe sobre a manutenção de instalações e equipamentos de sistemas de climatização de ambientes. Diário Oficial da União, Brasília, DF, 5 jan. 2018. Seção 1, p. 1. Disponível em: https://www.planalto.gov.br/ccivil_03/_ato2015-2018/2018/lei/l13589.htm. Acesso em: 05 de maio de 2024.

ABNT – Associação Brasileira de Normas Técnicas. ABNT NBR 5410: Instalações elétricas de baixa tensão. Rio de Janeiro: ABNT. 2004. 209 p.

ABNT – Associação Brasileira de Normas Técnicas. ABNT NBR 15848. Disponível em: https://www.melosrefrigeracao.com.br/manuais/abnt_nbr_15848-2010_-_procedimentos_de_construcao__reforma_ok.pdf. Acesso em: 5 maio. 2024.

HHCPAR. Calor Sensível e Latente. Disponível em: https://refrigeracao.net/topicos/calor_sen_lat#:~:text=Na%20refrigera%C3%A7%C3%A3o%20a%20f%C3%ADsica%20envolvendo>. Acesso em: 5 maio. 2024.

FELIPE, R.; LOYOLA. Tmec153 – Refrigeração e Climatização capítulo 01 -introdução. Disponível em: http://ftp.demec.ufpr.br/disciplinas/TMEC153/Aulas/(Aula%2002)%20Capitulo%2001%20-%20Fundamentos.pdf. Acesso em: 5 maio. 2024.

BOTINE, B. B. et al. Sistemas de refrigeração: Problemas operacionais comuns e possíveis soluções. Salão do Conhecimento, v. 8, n. 8, 18 out. 2022.

CHIQUITO, Anderson; VELOSO, Antônio Marcos Arouca. Elaboração de um plano de manutenção utilizando conceitos de manutenção produtiva total. Trabalho de Conclusão de Curso (Curso Superior de Tecnologia em Mecatrônica Industrial) – UTFPR, Departamento Acadêmico de Eletrônica e Mecânica, Curitiba, 2018. Acesso em: 05 de maio de 2024.

CARLOS, A.; GURSKI; Rodrigues, M. Planejando estrategicamente a manutenção. Disponível em: https://abepro.org.br/biblioteca/enegep2008_tn_sto_080_610_10863.pdf. Acesso em: 5 maio. 2024.

FreonTM 410A (R-410A) Refrigerant. [s.l: s.n.]. Disponível em: https://amazonasrefrilar.com.br/ohs/data/docs/1/FISPQ-DUPONT-FREON-R410A.pdf. Acesso em: 5 maio. 2024.

Entalpia R410A | PDF | Thermodynamic Properties | Chemical Product Engineering. Disponível em: https://pt.scribd.com/doc/45765200/entalpia-R410A. Acesso em: 5 maio. 2024.

PMOC, Técnica em Refrigeração Industrial. PMOC: Plano de Manutenção Operação e Controle. 2023

O que é APM – Asset Performance Management? Disponível em: https://www.fracttal.com/pt-br/guias-manutencao/o-que-e-asset-performance-management. Acesso em: 2 jun. 2024.

XH260L-V PT-BR – Manual Controlador | PDF | Umidade | Relé. Disponível em: https://pt.scribd.com/document/430250128/XH260L-V-Pt-BR-Manual-Controlador. Acesso em: 20 maio. 2024.

I/O Management Module XJM60D. [s.l: s.n.]. Disponível em: https://webapps.copeland.com/Dixell/Content/Pages/Manuals/XJAXJPXJRXJM/XJM60D/XJM60D-EN.pdf. Acesso em: 2 jun. 2024.

VIEIRA, W. Por dentro dos grupos de consumidores e bandeiras tarifárias no setor elétrico. Disponível em: https://energialivre.cemig.com.br/grupos-consumidores-bandeiras-tarifarias/. Acesso em: 18 jun. 2024.

Valores de tarifas e serviços. Disponível em: https://www.cemig.com.br/atendimento/valores-de-tarifas-e-servicos/. Acesso em: 26 jul. 2024.

¹Bacharel em Engenharia Elétrica. Universidade do Estado de Minas Gerais. E-mail: albertogabriel1.9@hotmail.com;

²Bacharel em Engenharia Elétrica. Universidade do Estado de Minas Gerais. E-mail: lcsantos.21@hotmail.com;

³Mestra em Engenharia Elétrica. Universidade Federal de Uberlândia. E-mail: daniela.eng@hotmail.com;

⁴Graduando em Engenharia Elétrica. Universidade do Estado de Minas Gerais. E-mail: deivescastilho@gmail.com;

⁵Especialista em Engenharia de Segurança do Trabalho. Universidade do Estado de Minas Gerais. E-mail: aurea.jesus2021@gmail.com;

⁶Mestre em Engenharia Elétrica. Universidade Federal de Uberlândia. E-mail: alan.reis@uemg.br;

⁷Especialista em Engenharia de Segurança do Trabalho. Universidade Candido Mendes. E-mail: emerson.guimaraes@uemg.br.