EFFICIENCY OF CORRECTIVE, PREVENTIVE AND PREDICTIVE MAINTENANCE EQUIPMENT DIAGNOSIS A CASE STUDY IN THE OPERATING PLANT AT THE SÃO SIMÃO UNIT

REGISTRO DOI: 10.69849/revistaft/ar10202501161912

Charles Oliveira dos Santos¹; Maria Rikelle dos Santos Silva²; Alan Kardec Candido dos Reis³; Emerson Carlos Guimaraes⁴; Daniela Freitas Borges⁵; Deives Ferreira Castilho⁶; Aurea Messias de Jesus⁷.

Resumo

O artigo aborda de forma abrangente o monitoramento e diagnóstico de equipamentos elétricos, destacando avanços recentes, desafios e aplicações práticas, com ênfase na manutenção preventiva, corretiva e preditiva. Inicia-se com o estudo de caso baseado em uma planta de operação na unidade de São Simão, onde é tratado os fundamentos teóricos e técnicas de detecção de falhas, pontuando o uso de ferramentas como a termografia e programa de check-point para identificação de sobreaquecimento dos componentes elétricos. Através da revisão crítica da literatura confrontado com o campo de pesquisa, apresentado a metodologia, que integra métodos tradicionais e tecnologias avançadas de monitoramento e diagnóstico. Para concluir a pesquisa é destacado os pontos cruciais do estudo e pontuado novas formas de desenvolver a eficiência e aplicações de métodos de monitoramento e diagnóstico para garantir a segurança e eficiência dos sistemas elétricos.

Palavras-chave: Monitoramento de Equipamentos. Manutenção Preventiva. Manutenção Corretiva. Manutenção Preditiva. Termografia.

1 INTRODUÇÃO

A manutenção de equipamentos dentro do contexto industrial é uma preocupação primordial para garantir a operação segura e eficiente dos sistemas elétricos e nos processos de confiabilidade de ativos. A eficácia das práticas de manutenção corretas desempenha um papel crucial na prevenção de falhas operacionais, na redução de tempo de inatividade e na otimização do desempenho dos equipamentos (VIANA, 2002).

Segundo a ABNT – NBR 5462 em como objetivo determinar a capacidade do equipamento combinado com o tempo de disponibilidade.

Na NBR 5462, a manutenção pode ser classificada como manutenção preventiva, quando a manutenção é feita em intervalos predeterminados, ou quando a uma programação com critérios, com o intuito de reduzir a probabilidade de falha ou a degradação do funcionamento de um equipamento. Manutençãopreventiva envolve a realização de inspeções e reparos programados para evitar falhas antes que ocorram (NBR ISSO 5462).

Por outro lado, a manutenção corretiva, como delineado por Viana (2002):

Qualquer processo, seja ele qual for, precisa de um Retrofitting constante; a “educação continua” nos mostra que o estudo e a verificação de atividades proporcionam uma melhoria imprescindível para um método de trabalho. A manutenção preventiva nos dá está condição de melhoramento de métodos; a partir do momento em que a atuação em um equipamento se repete, a visualização de seus pontos se torna mais nítida a cada preventiva, fazendo com que os métodos(pautas) sejam atualizados constantemente.

Além das abordagens diárias de manutenção, um ponto de partida significativos foram alcançados na aplicação de tecnologias de monitoramento para avaliar a eficiência e a condição dos equipamentos elétricos. Entre essas tecnologias, a termografia infravermelha emergiu como uma ferramenta aliada ao desempenho da manutenção eficiente. A termografia permite a detecção remota de anomalias térmicas, que muitas vezes são indicativas de problemas latentes em equipamentos elétricos (ABREU et al, 2012). Junto com a modernização da manutenção surgiu o checkpoint, um programa onde o intuito é apontar e notificar quando já um ponto de superaquecimento de componentes e equipamentos.

Nesta indústria de oleaginosas na unidade de São Simão, foi explorado os recentes avanços, desafios e aplicações práticas relacionadas ao monitoramento e diagnóstico de equipamentos dentro do contexto industrial. Ao sintetizar o conhecimento existente e destacar a importância da manutenção eficaz, esperamos contribuir para a melhoria contínua da gestão de equipamentos elétricos e, consequentemente, para a segurança e eficiência dos sistemas elétricos industriais.

Dentro de uma planta de operação que trabalha com recebimento e carregamento de oleaginosas como a unidade de São Simão, é muito comum ocorrer falhas de processo e até mesmo paradas operacionais por quebra de equipamentos e falhas de manutenção. Neste trabalho será abordado como deve seguir cada tipo de manutenção e apontar como o uso adequando de um cronograma, equipamentos e um software podem aumentar os níveis de eficiência quanto da parte de produção quando de equipamentos.

Será utilizado indicadores para confrontar e demonstrar o quanto a produção dessa empresa foi impactada antes do uso das manutenções corretas e após suas aplicações junto com o uso de termografia e checkpoint para identificação de superaquecimento..

2 FUNDAMENTAÇÃO TEÓRICA

Será apontado o conceito de manutenção, os quais manutenções devem ser realizadas dentro de uma industria, ferramentas de trazem oportunidade de melhoria, além disso será utilizados indicadores de KPI.

2.1 IMPORTÂNCIA DA MANUTENÇÃO NA PLANTA DE PROCESSOS DE OPERAÇÃO

O avanço industrial nas plantas de operação corre em ritmo acelerado, onde o foco principal é manter uma continuidade no processo sem gerar impactos nas metas e nós lucros, com isso as manutenções foram cada vez mais ganhado espaço e aperfeiçoamento dentro dos processos e equipamentos. Onde eram feitos apenas manutenções corretivas começaram a ser fazer preventivas e visto que isso trazia benefícios, adicionaram as preditivas.

2.2 MANUTENÇÃO

A manutenção é o ato de manter em estado de uso, dentro da indústria ao longo dos processos os equipamentos acabam se deteriorando e é onde entra a manutenção, para diminuição dos custos e aumento da vida útil do equipamento. Para um conceito técnico, as normas regulamentadoras apresentam manutenção como: “a combinação de todas as ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa executar a função desejada” (NBR-5462, 1994; BS EN-13306, 2001).

2.2.1 Manutenção Corretiva

A manutenção corretiva envolve intervenções para reparar falhas ou danos imprevistos que ocorrem durante a operação. Isso inclui substituição de componentes danificados, reparos emergenciais, soldas e ajustes para restaurar o funcionamento normal da máquina ou equipamento. Conforme dito por Viana (2002) em PCM:

A dita Manutenção Corretiva é a intervenção necessária imediatamente para evitar graves consequência aos instrumentos de produção, a segurança do trabalhador ou ao meio ambiente; se configura em uma intervenção aleatório, sem definição anteriores, sendo mais conhecidas nas fabricas como “apagar incêndios”.

Dentre a manutenção corretivas temos a corretiva programada, que ocorre quando o equipamento já demonstra alguma avaria e até baixo desempenho de eficiência, então é realizado uma OS (Ordem de serviço) para verificação e ajuste do que for necessário. Por outro lado, a manutenção corretiva não programada como o mesmo nome já diz, não tem uma programação é imprevista e os reparos para esse equipamento voltar ao processo muitas das vezes causa parada no processo e impacta a produtividade e aumento de custo.

2.2.2 Manutenção Preventiva

A manutenção preventiva é classificada como todo serviço de manutenção em equipamentos que não estão em falhas ou defeitos, com isso estão em estados em processo de operacional. Seu intuito é criar ações programadas e direcionadas a evitar falhas ou danificação dos equipamentos. Esse tipo de manutenção se torna um pacote completo pois conta com inspeções regulares, ajustes, lubrificações, substituições de peças desgastadas e outras medidas preventivas que ajudam a manter o equipamento em condições ideais de funcionamento (VIANA, 2002).

Um exemplo de descrição de manutenção preventiva pode ser encontrado na obra “Maintenance Fundamentals” de R. Keith Mobley (2004), onde ele afirma:

Manutenção preventiva é um programa de inspeções sistemáticas, ajustes e substituições, planejadas para minimizar a deterioração da operação de um item, seja ele um componente ou um sistema, com a expectativa de que prolongue sua vida útil, evite falhas inesperadas e reduza o custo total da manutenção.

Essa abordagem proativa visa não apenas evitar falhas e reduzir o tempo de inatividade, mas também prolongar a vida útil dos equipamentos e melhorar sua confiabilidade operacional.

2.2.3 Manutenção Preditiva

Manutenção preditiva: Esse tipo de manutenção é pontual, e é feito através das análises de desempenho dos equipamentos onde é possível se basear quando poderá ocorrer uma falha. Com isso é feito a monitorização contínua das condições do equipamento, como vibração, temperatura e desgaste, para identificar sinais com potencial de falhas.

Nesse contexto, Nepomuceno (1989, p. 898) explica que:

A manutenção preditiva baseia-se em medições, geralmente vibrações, análise do lubrificante, ferrografia, etc., que definem as condições reais do equipamento. As medições podem ser executadas de maneira contínua ou levantadas a intervalos periódicos, dependendo da criticidade do equipamento e da probabilidade e impacto do problema. No caso, quando um problema é detectado, a manutenção é executada, preferivelmente antes que a falha ou ruptura ocorra.

Esse método é eficaz para reduzir custos e aumentar a confiabilidade dos equipamentos, ao permitir intervenções no momento certo, maximizando a disponibilidade operacional e prolongando a vida útil dos ativos industriais.

2.2.4 Inspeção Sensitiva

A inspeção é um complemento da manutenção, onde o responsável por uma atividade que envolve o uso de máquinas e equipamentos realiza uma inspeção sensitiva para determinar a necessidade de manutenção, seja preditiva ou de outro tipo. Essa abordagem se fundamenta na utilização de um ou mais dos sentidos humanos como a visão, audição, tato, paladar e olfato, para identificar possíveis irregularidades em máquinas ou equipamentos. Entre esses sentidos, visão, audição e tato são frequentemente os mais úteis para essa tarefa.

2.3 PLANEJAMENTOS E CONTROLE DE MANUTENÇÃO

Para compreender efetivamente o monitoramento e diagnóstico de equipamentos elétricos, são utilizados fundamentos teóricos e práticos de deteção de falha. O monitoramento eficaz pode ser alcançado através da integração de métodos tradicionais de inspeção visual com tecnologias avançadas, como termografia infravermelha e ckeck-point, que são os mais utilizados dentro de uma planta de operação.

O uso de planos de manutenção são os métodos mais utilizados para apontar a necessidade de manutenção de um equipamento, a partir das informações se forma um conjunto de informações para que possam ser feitas as manutenções corretas e de forma que se encaixe em cada tipo de manutenção (VIANA, 2002).

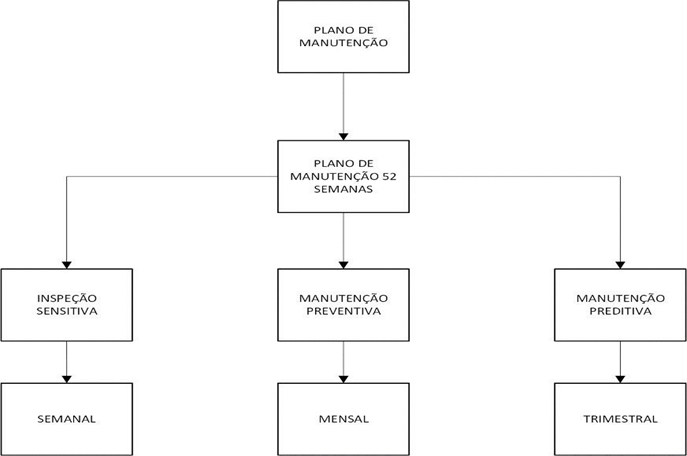

Dentro dos planos são distribuídos as seguintes categorias, segue figura 1 para detalhar o processo.

Figura 1: Fluxograma de manutenção

2.4 CONFIABILIDADE DE UM ATIVO

A confiabilidade de ativos é um conceito fundamental na engenharia e gestãode sistemas complexos, envolvendo a capacidade de um ativo ou sistema de desempenhar suas funções sob condições específicas durante um período determinado, conforme citado em Confiabilidade e Manutenção Industrial por Fogliato (2009, p. 6):

O termo confiança (ou dependabilidade) é utilizado para designar um coletivo que inclui a disponibilidade e seus fatores determinantes: o desempenho da confiabilidade, da mantenabilidade e do suporte técnico. Pode-se considerar os conceitos de confiança e confiabilidade como análogos; o termo confiança, todavia, estaria associado a uma definição mais ampla, não estritamente probabilística de confiabilidade.

Em termos práticos, isso significa garantir que máquinas, equipamentos ou estruturas possam operar de maneira consistente e previsível, minimizando o risco de falhas inesperadas que possam causar interrupções operacionais, perdas financeiras ou danos a segurança. A aplicação da confiabilidade de ativos abrange desde a análise de falhas e manutenção preventiva até a otimização de estratégias de substituição e aprimoramento contínuo da confiabilidade por meio de tecnologias avançadas de monitoramento e análise de dados. Em setores como na indústria, a confiabilidade de ativos desempenha um papel crucial na garantia da eficiência operacional e na segurança, proporcionando uma base sólida para decisões de investimento e gerenciamento de riscos.

2.5 FERRAMENTAS DE MELHORIA – TERMOGRAFIA E CHECK POINT

A termografia infravermelha, em particular, emergiu como uma ferramenta valiosa no diagnóstico de equipamentos elétricos (SNELL, 2016). Esta técnica permite a detecção remota de variações de temperatura em equipamentos elétricos, o que pode ser indicativo de problemas iminentes, como conexões soltas, sobrecarga ou desequilíbrio de corrente (LIU et al., 2020).

Além disso, a termografia infravermelha oferece vantagens significativas, como a capacidade de inspecionar equipamentos elétricos em operação, sem interrupção do processo, e a capacidade de identificar problemas latentes antes que se tornem críticos (BHOSALE et al., 2019; ABREU et al, 2012).

Figura 2: Mancal de uma planta de operação

Figura 3: Termografia de mancal na planta de operação

Figura 4: Motor de uma planta de operação em manutenção

Figura 5: Termografia de um motor em manutenção

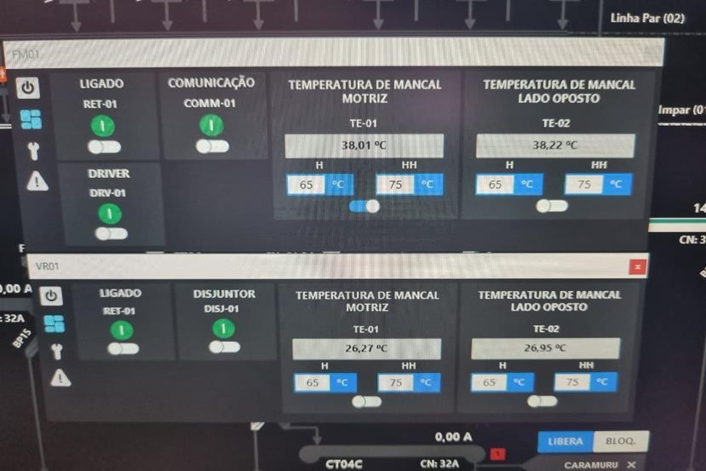

O check-point é um Software que atua em conjunto com sensores onde é realizado o monitoramento de mancais de um sistema de exaustão através de sensores, em caso onde atinja a temperatura máxima do equipamento é emitido um alerta para o CCO (Centro de Comando de Operações) através deste alerta o operador responsável pelo CCO pode acionar a manutenção para realizar a verificação visual como na figura 2 e 4 e realizar a termográfica como na figura 3 e 5.

O intuito do Software (Figura 6) é juntamente com a termografia diminuir o impacto de parada no processo da operação já que o time que realizam a manutenção iram ao ponto exato onde está sobreaquecido, sendo assim eliminam alguns testes que não indicariam o real motivo do aumento da temperatura, otimizando tempo e evitando paradas desnecessárias daoperação.

Figura 6: Check-point com demonstração de temperatura do mancal motriz

2.6 INDICADORES

Os indicadores de gestão ou KPI (Key Performance Indicator) são medidas quantitativas ou qualitativas utilizadas para avaliar o desempenho, a eficiência e a eficácia das atividades de manutenção em uma indústria, ele é muito importante já que através dele é possível identificar oportunidade de melhoria, tomadas de decisões da gestão e analise de eficiência das metas (PINTO, 2013).

Através dos indicadores é possível notar: Os equipamentos que tendem a terfalhas antes de se tornarem problemas críticos; otimizam os cronogramas de manutenções, reduzindo custos com reparos emergências e paradas não planejadas. Através de seus dados é possível montar uma estratégia de manutenção, aumentando a eficiência operacional e a confiabilidade dos equipamentos.

2.6.1 Disponibilidade Operacional

A disponibilidade operacional indica o verdadeiro estado de um ativo, pois leva em conta não apenas a confiabilidade e a facilidade de manutenção, mas também as deficiências nas estruturas e serviços de apoio nas áreas administrativa e logística. Ela resulta de todos os eventos ocorridos na organização, em todos os níveis, tanto operacionais quanto administrativos, e reflete a capacidade do bem de desempenhar sua função (BELTRAME, 2009). A NBR 5462-1994 afirma que a disponibilidade pode ser definida como:

Capacidade de um item estar em condições de executar certa função em um dado instante ou durante um intervalo de tempo determinado, levando-se em conta os aspectos combinados de sua confiabilidade, manutenibilidade e suporte de manutenção, supondo que os recursos externos requeridos estejam assegurados (NBR 5462, 1994, p. 2).

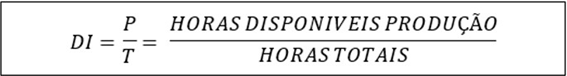

Figura 7: Cálculo de indicador de DI

2.6.2 MTBF – Tempo médio entre falhas

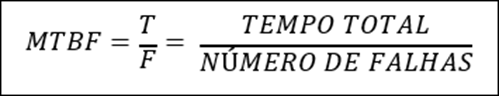

MTBF (Mean Time Between Failures), calcula o tempo médio entre falhas de um equipamento, calculado dividindo o tempo total de operação pelo número de falhas que ocorrem durante esse tempo. O resultado é um valor médio que pode ser usado para estimar a vida útil esperada do sistema ou componente. Esse indicador ajuda a prever a frequência de manutenções necessárias e a planejar recursos de forma mais eficiente (TELES, 2018).

Figura 8: Cálculo de indicador de MTBF

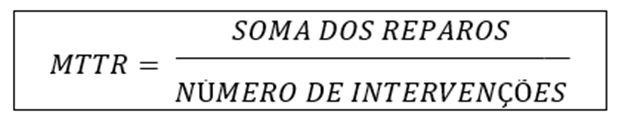

2.6.3 MTTR – Tempo médio entre reparo

MTTR (mean time to repare) é utilizado para calcular o tempo médio necessário para reparo de um equipamento, máquina ou sistema, após uma anomalia ou falha. Este indicador considera o tempo de detecção do problema, chamada, retorno e tempo real de reparo. Ou seja, todo o intervalo de tempo para que o ativo volte a operar como o esperado. Este cálculo é tão importante porque através dele é possível identificar se o tempo de inatividade foi normal ou anormal, e isso tem um resultado significativo no resultado final, pontuando locais e equipamentos que precisam de umaestratégia e um cronograma de manutenção melhor. Seu cálculo é feito através da soma de todo o tempo de reparo, dividido pelo número de intervenções realizadas (TELES, 2018).

Figura 9: Cálculo de indicador de MTTR

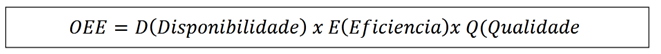

2.6.4 Eficiencia Global de Equipamentos – OEE

O OEE teve origem na TPM (Total Productive Maintenance), parte integrante do TPS (Toyota Production System) e o seu criador, Seiichi Nakajima, desenvolveu-o como meio de quantificar não apenas o desempenho dos equipamentos, mas também como métrica da melhoria contínua dos equipamentos e processos produtivos (SILVA, 2013).

A OEE é composta por três fatores: Disponibilidade, eficiencia, qualidade. Seu intuito é ser um dicador de desempenh para a insustria e demonstrar melhoria com o, planejamento de capacidade, controle de processo e calcular os custos e perdas (BELTRAME, 2009). Para calcular o OEE de uma indutria se utiliza a formula da imagem 10.

Figura 10: Cálculo de OEE

3 METODOLOGIA

Este trabalho é uma abordagem quantitativa, o qual abrange um estudo de caso realizado em uma indústria de recebimento e carregamento de oleaginosas com o intuito de diminuir o tempo de manutenção e aumentar a eficiência dos equipamentos. Este trabalho confronta a o resultados da analises coletadas com a revisão crítica da literatura utilizando o referencial teórico.

O trabalho apresenta a metodologia, descritiva e explicativas para realizar um apontamento de melhorias e justificadas das implementações de novos métodos de diagnósticos e equipamentos para manutenção na planta de operação. No uso de referencial fez-se o uso de indicadores para demonstrar com taxas e cálculos a eficiências da manutenção e o aumento de eficiência dos equipamentos. Utilizou-se os indicadores de MTTR, MTBF, DI e OEE.

Para abordagem de pesquisa e análise de desempenho das manutenções foram utilizados a termografia e o uso software para implementação de desempenho. Através desses itens foram realizados o objetivo descritivo e explicativos junto com os indicadores que fizeram a parte de referencial teórico.

Os dados coletados para análise foram referentes ao ano de 2023 onde havia altas taxas de manutenções corretivas e paradas operacionais, para análise de desenvolvimento utilizou-se o ano de 2024 até o mês de julho para verificação de melhoria e verificação de indicadores de desempenho.

O primeiro passo é pontuar o referencial teórico, utilizando os conceitos de manutenção, entendendo qual são os tipos de manutenção e onde cada uma se adequa, planejamento e controle de manutenção, indicadores e manutenção.

Segunda etapa é o estudo de caso da manutenção na indutora de oleaginosas e aplicação de ferramentas como termografia e software podem auxiliar no processo de identificação de manutenção.

Concluindo, a terceira etapa é analisar os resultados obtidos através dos resultados dos indicadores e melhorias no diagnósticos e eficiência no processos e equipamentos.

4 RESULTADOS E DISCUSSÕES

4.1 OBJETO DE ESTUDO

A empresa que foi objeto de pesquisa desse trabalho tem como objetivo principal realizar o carregamento e descarregamento de mercadorias com o transporte ferroviário. Além disso, realiza operações em terminais portuários. Sua rede é responsável pelo transporte de milhões de toneladas de produtos agrícolas, como grãos (milho, soja). Sua estrutura conta com grandes silos para armazenagem de grão.

4.2 PROCESSO DA INDÚSTRIA

4.2.1 Manutenção

As manutenções dentro de uma indústria são baseadas em atividades de inspeções diariamente, manutenções corretivas planejadas e não planejadas, preventivas e preditivas.

Os planejamentos são realizados junto com colaborados da manutenção avaliando os tipos de manutenções que devem ser feito de acordo com falhas e ocorrência no processo. O intuito do planejamento é realizar uma melhora noprocesso diminuindo o tempo de parada no processo para que não haja impacto nas metas, lucros e produtividade.

4.2.2 Método e aplicabilidade

Na indústria de oleaginosas é utilizados como base os indicadores para analisar os pontos de melhorias na manutenção para que possa haver menos impacto no processo.

O uso de indicadores nesse trabalho foi o ponto de partida da para diagnosticar onde poderia haver melhoria, já que a indústria que foi utilizada para estudo tem recebimento e carregamento. Os indicadores ajudam a calcular o tempo de falhas dentro de cada processo, assim pode-se adicionar uma inspeção com o uso de termografia e adicionar uma programação semanalpara preventiva daquele processo.

O uso de todas informações de manutenção são colocadas me gráficos para que possam demonstrar para os setores os pontos de melhorias dos processos.

4.2 RESULTADOS

O objetivo da indústria é diagnosticar as falhas e se tornar mais rentável para companhia, elevando seus lucros e diminuindo o tempo de paradas e falhas no processo que causam impacto nos volume de carregamento e recebimento.

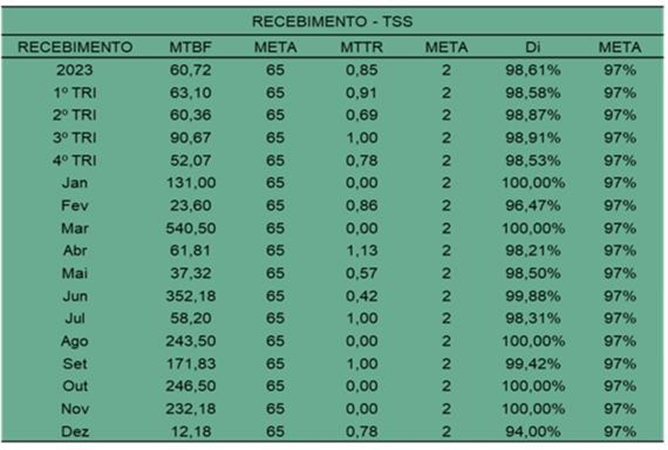

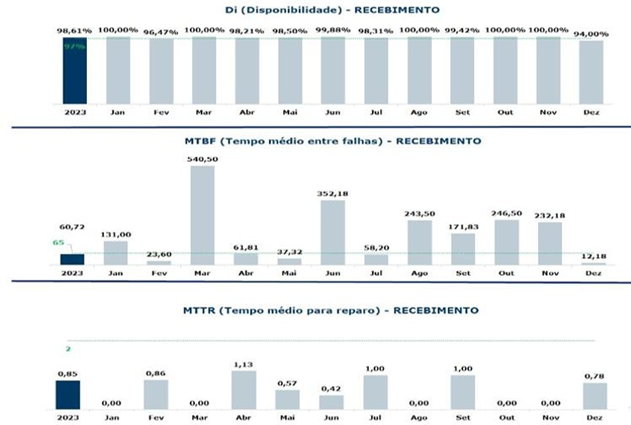

No ano de 2023 houve muitas paradas operacionais, dito isso realizou-se uma gestão de manutenção para buscar melhoria no processo para melhorar a eficiência dos equipamentos e da manutenção. Na figura 11, é possivel notar os indices de falhas e o tempo de parada operacional no processo de recebimento.

Figura 11: Indicadores de recebimento 2023

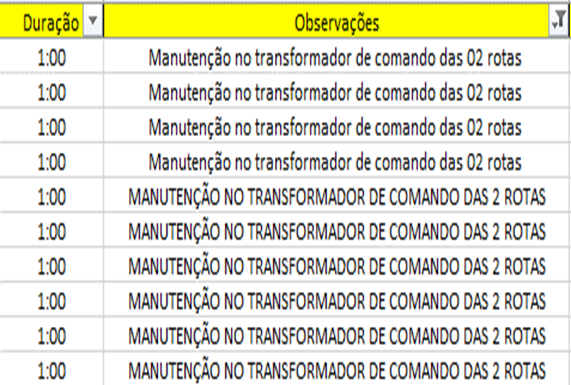

Ao identificar que no ano de 2023 havia 10 horas de manutenções recorrentes em transformadores (conforme figura 12) onde ocorreram percas de mais de R$395K para a unidade, instalou-se um programa para diagnostico de superaquecimento junto com um cronograma de manutenção. O resultado dessa aplicação foram a melhoria dedesempenho na eficiência dos equipamentos e baixo índice de paradas e falhas no processo. Utilizando os indicadores para realizar os apontamos e demonstrar que o processo teve progresso com acompanhamento do Di, MTBF e MTTR.

Tabela 1: Ocorrências de manutenção no transformador

Como demonstrado na tabela 1, a falta de termografia e um cronograma baseado na eficiência dos equipamentos resultou em 10 horas de manutenção corretiva em um equipamento, que poderia ter sido evitado. Então realizou-se um acompanhamento do transformador e todos os outros equipamentos com o aplicativo check-point e cronograma.

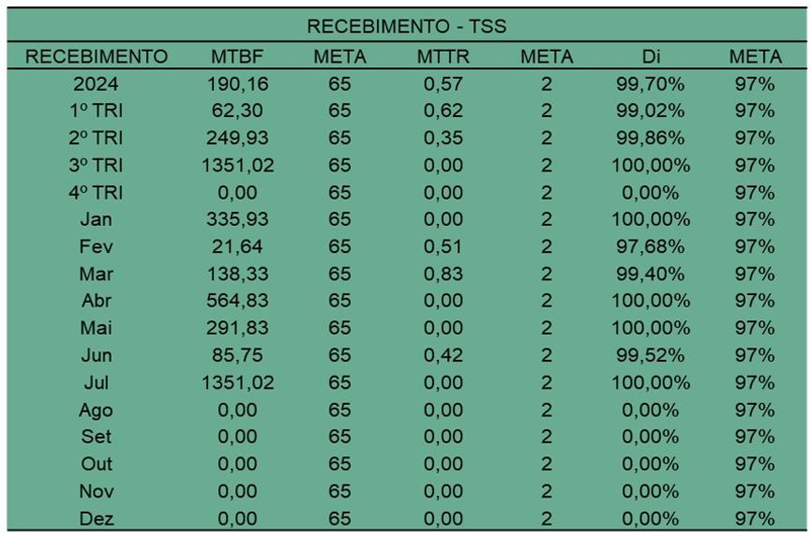

Comparando os gráficos referentes ao ano de 2023 (Figura 11) com os de 2024 (Figura 12) é possível notar uma diferença significativa onde é destacado a proporção da eficiência de diagnostico, as manutenções caíram e os equipamento estão exercendo sua eficiência em níveis acima de 95%, melhorando a produtividadee durabilidade dos ativos.

Figura 13: Gráfico de indicadores de recebimento 2023

Confrontando todas as manutenções feitas no ano de 2023 pode-se nota que foram realizadas 3839 manutenções e no ano de 2024 o índice de manutenções caíram significativamente após a implementação do checkpoint com o uso de cronogramas de manutenção e ferramentas como a termografia.

Figura 14: Indicadores de recebimentos 2024

O recebimento é a parte inicial da cadeia de processos de uma planta de produção de oleaginosas, onde é feito a recepção do produto. Nessa etapa falhas e baixo índice de eficiência nos equipamentos causam percas de metas e abaixam os resultados de carregamento, impactando no MTBF e no MTTR.

No ano de 2024 até o mês de julho, conforme mostra a figura 15 os indicadores já apontaram grandes mudanças em relação as paradas operacionais e falhas. Pode-se notar que a melhoria da eficiência de equipamentos foram crucias para de pudessemdiminuir os MTBF e o MTTR com isso permanecendo dentro das metas e diminuindoo tempo de inatividade dos equipamentos e aumentando a confiabilidade do ativo.

Figura 15: Gráfico de indicadores de recebimento 2024

5 CONSIDERAÇÕES FINAIS

O estudo apresentado oferece uma análise detalhada sobre o monitoramento e diagnóstico de equipamentos elétricos, com foco na manutenção preventiva, corretiva e preditiva, com especial atenção ao uso de tecnologias avançadas como a termografia e o software Check-Point. O trabalho evidencia que a integração de métodos tradicionais e novas tecnologias pode significar uma significativa melhoria na eficiência operacional e na confiabilidade dos sistemas elétricos.

O estudo de caso realizado na unidade de São Simão demonstrou que a adoção de práticas de manutenção mais estruturadas e o uso de ferramentas de diagnóstico modernas contribuem para a redução das falhas operacionais e dos períodos de inatividade. A implementação da termografia infravermelha e do software Check-Point permitiu identificar problemas de sobreaquecimento e realizar intervenções de forma mais precisa e eficiente, resultando em uma redução substancial no número de manutenções corretivas e no tempo de inatividade dos equipamentos.

A análise dos indicadores de desempenho, como o MTBF (Tempo Médio Entre Falhas), MTTR (Tempo Médio de Reparo) e OEE (Eficiência Global dos Equipamentos), corroborou a eficácia das novas estratégias de manutenção. A comparação entre os anos de 2023 e 2024 mostrou uma melhoria significativa na eficiência dos equipamentos e na redução das paradas operacionais, refletindo um impacto positivo nas operações da planta.

Em suma, a pesquisa conclui que a combinação de técnicas de manutenção proativas com o uso de ferramentas tecnológicas avançadas é essencial para garantir a segurança e a eficiência dos sistemas elétricos industriais. Os resultados obtidos indicam que a adoção dessas práticas pode não apenas minimizar os custos associados a falhas e paradas, mas também aumentar a longevidade e a confiabilidade dos equipamentos, promovendo uma gestão de ativos mais eficaz e sustentável.

REFERÊNCIAS

ABREU, A. M. DE; SOARES, Í. M.; SOUZA, S. T. Termografia em manutenção preditiva: conceitos aplicabilidades em máquinas e equipamentos industriais. Bolsista de Valor, v. 2, n. 2011, p. 89–94, 2012.

Associação Brasileira De Normas Técnicas (ABNT). In: NBR 5462. Rio de Janeiro: Confiabilidade e mantenabilidade; 1994.

BARAN, L. R. Manutenção Centrada Em Confiabilidade Aplicada Na Redução De Falhas : Um Estudo De Caso Na Redução De Falhas : Um Estudo De Caso. p. 102,2011.

BELTRAME, O. et al. INDICADORES CHAVE DE DESEMPENHO. p. 1–20, 2009.

BHOSALE, A. et al. Utilização de Termografia Infravermelha em Manutenção Preditiva. Journal of Electrical Engineering, v. 67, n. 4, p. 321-334, 2019.

DOHI, T. et al. Optimizing the repair-time limit replacement schedule with discounting and imperfect repair. Journal of Quality in Maintenance Engineering, v. 7, n. 1, p. 71-84, jan-abr 2001.

FOGLIATO, Flavio. Confiabilidade e Manutenção Industrial. Rio de Janeiro: Grupo GEN, 2009. E-book. ISBN 9788595154933. Disponível em: https://app.minhabiblioteca.com.br/#/books/9788595154933/. Acesso em: 04 ago. 2024.

KEITH MOBLEY, R. Maintenance Fundamentals. 2. ed. Houston: Gulf Publishing, 2004.

LEEMIS, L. Reliability: probabilistic models and statistical methods. In: Nova York: Prentice-Hall; 1995;384.

LIU, X. et al. Infrared Thermography for Electrical Equipment Inspection. IEEE Transactions on Industrial Electronics, v. 67, n. 2, p. 456-468, 2020.

NEPOMUCENO, J. M. Manutenção Preditiva e Análise de Falhas. Revista Brasileira de Engenharia, v. 42, p. 895-912, 1989.

PINTO, J. P. Manutenção Lean. 1. ed. Portugal: Lidel Editora, 2013.

SANTOS, R.; SANTOS, A. Eficiência Global de Equipamentos e Melhoria Contínua. Journal of Industrial Engineering, v. 15, n. 1, p. 45-60, 2007.

SNELL, J. Infrared Thermography for Industrial Applications. Industrial Maintenance Journal, v. 34, n. 5, p. 234-245, 2016.

SILVA, J. P. OEE – Overall Equipment Effectiveness – Eficácia Global do Equipamento. p. 1–16, 2013.

SOUZA, Rafael Doro. Análise da gestão da manutenção focando a manutenção centrada na confiabilidade: estudo de caso MRS Logística. Juiz de Fora (MG): UFJF, 2008.

TELES, J. Guia Prático para implantação de indicadores de manutenção. Brasília: Engeteles Editora, 2018.

VAZ, J.C. Manutenção de sistemas produtivos: um estudo sobre a gestão da disponibilidade de equipamentos. Dissertação (Mestrado em Engenharia de Produção) – Escola Politécnica da Universidade de São Paulo. 203 p. São Paulo, 2003.

VIANA, H. R. PCM planejamento e controle da manutenção. 2002.

¹Graduando em Engenharia Elétrica. Universidade do Estado de Minas Gerais. E-mail: charles.1593543@discente.uemg.br;

²Graduanda em Engenharia Elétrica. Universidade do Estado de Minas Gerais. E-mail: maria.1593546@discente.uemg.br;

³Mestre em Engenharia Elétrica. Universidade Federal de Uberlândia. E-mail: alan.reis@uemg.br;

⁴Especialista em Engenharia de Segurança do Trabalho. Universidade Candido Mendes. E-mail: emerson.guimaraes@uemg.br;

⁵Mestra em Engenharia Elétrica. Universidade Federal de Uberlândia. E-mail: daniela.eng@hotmail.com;

⁶Graduando em Engenharia Elétrica. Universidade do Estado de Minas Gerais. E-mail: deivescastilho@gmail.com;

⁷Especialista em Engenharia de Segurança do Trabalho. Universidade do Estado de Minas Gerais. E-mail: aurea.jesus2021@gmail.com.