REGISTRO DOI: 10.69849/revistaft/ar10202412161816

Alexandre Rugo Santos; Caio Midega Brum; Luís Fernando Miranda Mizuta; Luis Guilherme Barreto Silva; Felipe Comissário Ferreira; Orientador: Anderson Figueiredo da Costa

Resumo: Este artigo contém a análise da aplicação de ferramentas e metodologias de solução de problemas para o controle de qualidade da fabricação de peças para a indústria moveleira. Esta análise vem fundamentada em ferramentas de ampla validação no mercado utilizadas de maneira integrada e o estudo busca demonstrar a eficácia do controle técnico de processos de fabricação. O estudo traz um comparativo entre períodos com o intuito de demonstrar o aumento de assertividades a partir de um controle rigoroso dos métodos de fabricação e controle de produção bem como a eficácia da aplicação das ferramentas de melhoria.

Palavras-chave: Análise, ferramentas de solução de problema, controle de qualidade.

Summary: This article contains an analysis of the application of problem-solving tools and methodologies for quality control in the manufacturing of parts for the furniture industry. This analysis is based on widely validated market tools used in an integrated manner, and the study aims to demonstrate the effectiveness of technical control in manufacturing processes. The study provides a comparative analysis over different periods to show the increase in accuracy resulting from strict control of manufacturing methods and production control, as well as the effectiveness of applying improvement tools.

Keywords: Analysis, problem-solving tools, quality control.

1.Introdução

1.1. Introdução à Empresa Escolhida

É uma empresa brasileira renomada no segmento de móveis sob medida e soluções de marcenaria de alto padrão. Fundada em 1986, conquistou espaço no mercado graças à combinação de design contemporâneo, funcionalidade e excelência na escolha de materiais. A empresa é amplamente reconhecida por seus projetos personalizados para cozinhas, banheiros, closets e home theaters, que aliam estética e praticidade.

Com sede em São Paulo, expandiu sua atuação para os principais mercados do Brasil e para o cenário internacional, com showrooms em cidades como Miami, Dubai e Milão. Seus móveis planejados, elaborados com técnicas artesanais e materiais sustentáveis, atendem às necessidades de um público exigente que valoriza exclusividade e sofisticação. A marca também é referência em inovação, promovendo soluções adaptadas às tendências globais de design, o que a posiciona como uma das líderes no setor.

1.2. História e Evolução

Fundada há quase 40 anos, a empresa deu seus primeiros passos em São Paulo com o objetivo de oferecer móveis personalizados e de qualidade superior. Desde então, passou por várias etapas de expansão e inovação, consolidando-se como referência no mercado de móveis planejados de luxo. Em 1999, inaugurou uma nova fábrica que ampliou sua capacidade produtiva e diversificou ainda mais seu portfólio. A empresa também começou a ganhar reconhecimento internacional ao participar de eventos como o Salone del Mobile, na Itália, e estabeleceu presença em outros países com showrooms estrategicamente localizados.

A expansão internacional teve início em 2006, com a abertura da primeira loja nos Estados Unidos, em Miami, modelo que foi replicado em outras sete unidades no país. Posteriormente, a marca se expandiu para Dubai, consolidando sua reputação em mercados de alto padrão. Atualmente, a operação internacional representa cerca de 25% do faturamento da companhia. Em 2024, a empresa avançou para o mercado europeu com um showroom em Milão, no Palazzo Gallarati Scott, reafirmando sua aposta no design atemporal e nos serviços personalizados.

Além da sofisticação, a sustentabilidade é um pilar central da marca, com uso de matérias-primas certificadas e processos que minimizam impactos ambientais. Essa abordagem, combinada com uma ampla gama de acabamentos e materiais de alta qualidade, atrai consumidores exigentes e parcerias com renomados designers e arquitetos. Com 15 showrooms no Brasil e expansão contínua em mercados internacionais, a empresa continua a redefinir os padrões de móveis planejados, mantendo a exclusividade e a inovação no centro de suas operações.

1.3. Sede e Unidades

A sede principal da está localizada em São Paulo, onde também se encontra a fábrica que utiliza tecnologias avançadas de produção. Além da unidade de São Paulo, a empresa possui showrooms em várias cidades brasileiras e internacionais, incluindo:

• São Paulo: Sede principal e showroom.

• Cotia (SP): Fábrica, centro de produção e logística.

• Rio de Janeiro: Showroom.

• Brasília: Showroom.

• Florianópolis: Showroom.

• Goiânia: Showroom.

• Salvador: Showroom

• Miami (EUA): Showroom, ampliando a presença internacional na América do Norte.

• Dallas (EUA): Showroom.

• Los Angeles (EUA): Showroom.

• Nova York (EUA): Showroom, vitrine no mercado global.

• Dubai (Emirados Árabes Unidos): Showroom, reforçando a expansão no Oriente Médio.

• Cidade do México (México): Showroom, representando a marca na América Latina.

1.4. Atuação e Produtos

A empresa especializada na criação de móveis sob medida de alto padrão se destaca no mercado ao oferecer soluções personalizadas para diversos ambientes, com foco na funcionalidade, estética e qualidade dos materiais.

Sua Atuação Inclui:

• Cozinhas: Projetos exclusivos que buscam otimizar o espaço e integrar tecnologias modernas, criando ambientes sofisticados e práticos. As soluções equilibram estética e funcionalidade, priorizando a experiência do usuário no dia a dia.

• Closets: Oferece soluções que combinam design arrojado com organização eficiente. Com diversas opções de acabamento e personalização, os closets são projetados para atender às necessidades individuais de cada cliente, tornando os ambientes mais fluidos e harmoniosos.

• Banheiros: Desenvolve móveis que aliam beleza e praticidade, criando espaços sofisticados. Os projetos buscam oferecer conforto e elegância, com soluções modernas e funcionais.

• Home Theaters: Projetos completos para home theaters, integrando sistemas de áudio e vídeo de alta performance com um design inovador, proporcionando conforto e funcionalidade para os ambientes de entretenimento.

Além disso, a empresa atua em projetos comerciais, como lojas e escritórios, aplicando a mesma busca pela perfeição no design e na funcionalidade. Seu portfólio inclui parcerias com arquitetos renomados, destacando a capacidade de transformar espaços em experiências únicas, com alto nível de personalização e atenção aos detalhes.

Com compromisso com a excelência e inovação, a marca se consolidou como referência no mercado de móveis sob medida de alto padrão, tanto no Brasil quanto internacionalmente.

1.5. Design e Inovação

No setor de móveis planejados, a busca por inovação e design contemporâneo se reflete na incorporação de novas tecnologias e no trabalho de designers renomados, cujo foco é atender às expectativas do mercado e criar produtos exclusivos. As empresas especializadas nesse segmento têm investido em parcerias com grandes nomes do design, sempre com o objetivo de proporcionar aos seus clientes soluções únicas que aliam funcionalidade, estética e personalização.

Um dos principais aspectos do design dessas empresas é a personalização. Cada projeto é cuidadosamente desenvolvido de acordo com as necessidades específicas do cliente, considerando não apenas a funcionalidade dos espaços, mas também as preferências pessoais e o estilo de vida dos moradores. A customização é pensada para otimizar o uso do espaço sem perder a elegância e a sofisticação. Além disso, a inovação no design busca integrar tecnologia, ergonomia e sustentabilidade, garantindo que cada peça não apenas atenda a uma necessidade estética, mas também seja funcional e sustentável.

Essas marcas têm se destacado por adotar soluções tecnológicas avançadas na produção, o que garante precisão e rapidez na entrega dos projetos. A automação e o uso de máquinas de última geração são ferramentas que contribuem para a excelência no acabamento e na eficiência do processo produtivo.

Em termos de tendências, a fusão de design, inovação e sustentabilidade está em ascensão, com ênfase na ergonomia e na criação de ambientes que promovam bem-estar. Projetos como esses são constantemente valorizados e premiados, refletindo a constante evolução do setor, que está cada vez mais alinhado com as necessidades e desejos do consumidor moderno.

Portanto, ao procurar por móveis planejados, os consumidores não estão apenas adquirindo produtos, mas investindo em soluções criativas e personalizadas que oferecem praticidade e estilo para seu dia a dia.

1.6. Sustentabilidade

A empresa se dedica a práticas de sustentabilidade e responsabilidade ambiental, adotando várias iniciativas que minimizam o impacto ecológico de seus processos. A utilização de madeira de reflorestamento é uma das principais estratégias, já que essa madeira é cultivada de forma planejada, reduzindo a pressão sobre as florestas nativas e protegendo a biodiversidade. O uso de madeira proveniente de fontes responsáveis é certificado por organizações como o FSC (Forest Stewardship Council), que garante que o manejo das florestas seja sustentável e que as áreas reflorestadas possam ser repostas de forma contínua.

Além disso, a empresa investe em tecnologias que utilizam resíduos da produção para gerar energia, reduzindo o desperdício e aumentando a eficiência energética. Essas ações não só reduzem a pegada de carbono, mas também promovem o reaproveitamento de materiais, alinhando-se com as melhores práticas para a preservação ambiental. A adoção de processos de produção que priorizam a sustentabilidade e a escolha de fornecedores comprometidos com o meio ambiente refletem um compromisso contínuo com a redução do impacto ambiental em todas as etapas de sua operação.

Com essas práticas, a empresa busca não apenas atender às exigências do mercado, mas também contribuir ativamente para um futuro mais sustentável, respeitando os recursos naturais e promovendo a regeneração de áreas florestais.

1.1.2 Justificativa

Este estudo visa aprimorar os processos internos de fabricação de móveis, utilizando ferramentas validadas de solução de problemas, como o Diagrama de Ishikawa e o Princípio de Pareto, para promover um controle mais rigoroso da produção e garantir a qualidade das peças. A implementação dessas ferramentas tem o objetivo de aumentar a eficiência nos processos produtivos e a assertividade nos resultados, ao mesmo tempo em que gera economia para a empresa.

A análise comparativa entre os anos de 2023 e 2024 demonstrará o impacto direto dessas melhorias, especialmente em áreas como o controle de qualidade, a eficiência na utilização de materiais e a redução do desperdício. A adoção de práticas sustentáveis, como o uso de madeira de reflorestamento certificada e tecnologias que reaproveitam resíduos para gerar energia, também tem sido um foco importante, pois além de atender às exigências do mercado, reforça o compromisso da empresa com a sustentabilidade ambiental. A contínua inovação, aliada ao aprimoramento dos processos internos, busca não apenas reduzir custos, mas também proporcionar um ciclo de produção mais responsável, alinhado às tendências globais do setor e à demanda por soluções eficientes e sustentáveis.

Esses esforços não apenas promovem uma melhoria constante na qualidade do produto final, mas também reforçam a importância de um compromisso contínuo com a sustentabilidade e a responsabilidade ambiental, criando um modelo de negócios mais eficiente e alinhado com as expectativas dos consumidores modernos.

2. Referencial Teórico

Este estudo se baseia em teorias e conceitos amplamente aplicados no campo da Engenharia de Produção, em especial nas áreas de controle de qualidade e solução de problemas. O referencial teórico deste trabalho se fundamenta principalmente em dois conceitos chave: o Diagrama de Ishikawa e o Princípio de Pareto, ambos ferramentas reconhecidas no controle de processos e na melhoria contínua.

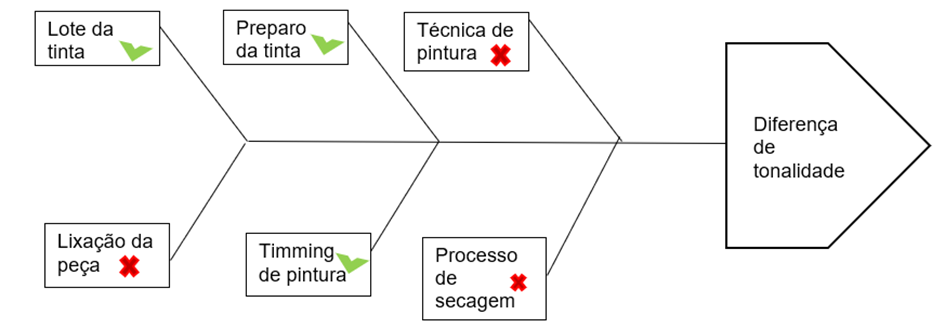

2.1- Diagrama de Ishikawa (ou Diagrama de Causa e Efeito)

O diagrama de Ishikawa, também conhecido como diagrama espinha de peixe, é uma ferramenta eficaz para identificar as causas raiz de problemas. Para utilizá-lo, é essencial primeiro definir o problema a ser analisado. Em seguida, devem ser considerados os parâmetros conhecidos como 6M: Máquina (equipamento utilizado), Mão de obra (funcionários), Método (procedimentos), Medição (formas de controle), Meio ambiente (layout) e Material (insumos).

Após a análise de cada um desses critérios, a equipe pode ter uma visão mais clara dos possíveis fatores que contribuem para o problema, o que facilita a formulação de soluções mais precisas.

No setor de qualidade, essa análise é crucial para identificar as principais causas de defeitos na produção. Uma vez que a falha é identificada, um relatório detalhado é enviado à equipe responsável pelo processo afetado, permitindo uma abordagem proativa na resolução do problema.

2.2- Conceito de Pareto na Engenharia de Produção

O Princípio de Pareto, também conhecido como a regra 80/20, é um conceito que se tornou fundamental em diversas áreas, incluindo a engenharia de produção e a gestão de qualidade. Esse princípio foi formulado pelo economista italiano Vilfredo Pareto no final do século XIX, quando ele observou que a distribuição de renda em sua época era desigual, com 20% da população possuindo 80% da riqueza. Essa observação inicial foi expandida para afirmar que, em muitas situações, cerca de 80% dos resultados são gerados por apenas 20% das causas.

Na prática, a análise de Pareto permite que as organizações identifiquem as áreas que merecem atenção priorizada. Um exemplo comum é encontrado em empresas que aplicam essa análise para a melhoria da qualidade. Segundo Juran (1992), a aplicação do Princípio de Pareto é crucial na identificação de problemas significativos dentro de um processo produtivo. Ao concentrar esforços nas causas que geram a maior parte dos defeitos, as empresas podem otimizar suas operações e reduzir desperdícios.

O gráfico de Pareto é uma das ferramentas mais eficazes para visualizar essa análise. Ele combina um histograma e uma linha cumulativa, facilitando a identificação das causas que têm o maior impacto nos resultados. Martins (2016) destaca que essa representação gráfica não apenas ajuda na priorização de problemas, mas também torna a comunicação dos dados mais clara e acessível para as equipes envolvidas.

Um exemplo prático da aplicação do Princípio de Pareto pode ser observado em uma fábrica de produtos eletrônicos. Ao realizar uma análise de qualidade, a equipe descobre que 80% das reclamações dos clientes são originadas de apenas 20% dos modelos de produtos. Com essa informação, a empresa decide focar em melhorias nesses modelos específicos, resultando em uma redução significativa no número de reclamações e, consequentemente, em um aumento na satisfação do cliente.

Pastore (2019) enfatiza que a implementação do Princípio de Pareto não se limita à melhoria de qualidade; ele também pode ser aplicado na gestão de projetos, na alocação de recursos e na definição de estratégias de marketing. Por exemplo, uma análise de vendas pode revelar que 80% do faturamento de uma empresa provém de apenas 20% dos seus clientes. Essa informação permite que a equipe de vendas direcione seus esforços para esses clientes mais valiosos, aumentando ainda mais a rentabilidade.

O Princípio de Pareto é uma ferramenta poderosa que pode transformar a forma como as organizações abordam problemas e oportunidades. Ao focar nas causas que realmente importam, as empresas podem melhorar sua eficiência, reduzir custos e aumentar a satisfação do cliente. Portanto, a aplicação desse princípio é essencial para a gestão moderna, especialmente em um ambiente competitivo, onde a eficiência operacional é crucial para o sucesso.

2.3- Controle de Qualidade e Melhoria Contínua

O controle de qualidade é uma abordagem sistemática que visa garantir que os produtos atendam aos padrões estabelecidos, por meio da monitorização e avaliação constante dos processos de produção. Ferramentas como controle estatístico de processos (CEP) e auditorias internas são fundamentais para esse controle. A melhoria contínua, conceito central em sistemas de gestão de qualidade, baseia-se no Kaizen, que enfatiza pequenas melhorias diárias e a eliminação contínua de desperdícios (Deming, 1986).

2.4- Sustentabilidade e Gestão de Processos Sustentáveis

A sustentabilidade é um princípio crescente na gestão da produção, especialmente em indústrias como a moveleira. No setor de móveis sob medida, a busca por práticas sustentáveis tem se intensificado, com foco no uso de matérias-primas responsáveis, como madeira de reflorestamento, e na adoção de processos produtivos mais eficientes e menos poluentes. O conceito de “produzir mais com menos” se reflete em estratégias que minimizam o desperdício e reduzem o impacto ambiental, com a implementação de práticas como a reciclagem de resíduos de madeira e o uso de tecnologias para a reutilização de energia (Elkington, 1997).

Esses conceitos teóricos fundamentam a análise dos processos produtivos e a implementação de soluções de melhoria contínua, com o objetivo de otimizar a produção e garantir produtos de alta qualidade e alinhados às demandas sustentáveis do mercado.

3. Metodologia

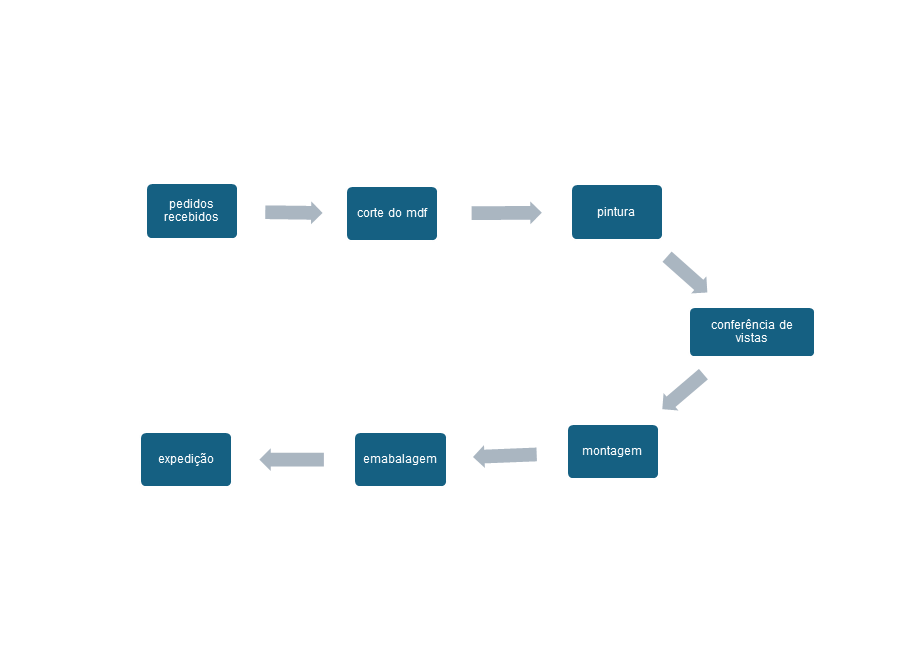

O presente artigo adota uma abordagem quantitativa para análise, utilizando parâmetros rigorosos que comparam a assertividade das inspeções realizadas com o número de inspeções que resultam em reprovações de produto. A análise é focada na eficiência do controle de qualidade a partir da comparação entre a quantidade de inspeções e o percentual de falhas detectadas. Os pedidos recebidos nas lojas são detalhadamente decompostos em peças individuais, marcando o início da fabricação, o que facilita o acompanhamento e a verificação da qualidade de cada item. O ponto central da inspeção ocorre após o processo de pintura, onde as frentes visíveis das peças são cuidadosamente avaliadas pelos conferentes. A imagem a seguir ilustra o fluxo de peças dentro da fábrica, destacando o ponto de inspeção e a análise das vistas que são o foco deste estudo. Este processo é essencial para garantir que as peças atendam aos padrões de qualidade antes de avançarem para as etapas subsequentes da produção.

A conferência das peças é realizada assim que elas são recebidas do setor de pintura, um processo crucial para verificar se os acabamentos atendem aos padrões estabelecidos. As peças são cuidadosamente organizadas de acordo com o projeto específico de cada pedido, facilitando a rastreabilidade e garantindo que todos os itens sejam inspecionados de maneira eficiente e conforme as especificações. Essa organização também ajuda a otimizar o fluxo de trabalho, evitando retrabalho e atrasos. Durante essa etapa, as frentes visíveis das peças são submetidas a uma análise minuciosa, permitindo que os conferentes detectem quaisquer irregularidades ou falhas antes que as peças avancem para a montagem. A precisão nesta fase é fundamental, pois garante que apenas as peças que atendem a todos os requisitos de qualidade prossigam no processo produtivo, assegurando a qualidade final do produto.

Quando as peças não apresentam irregularidades, elas seguem para a próxima etapa do processo produtivo, sendo encaminhadas ao setor de montagem para a finalização. Essa continuidade no fluxo de produção assegura que os prazos sejam cumpridos e que os produtos atendam às expectativas de qualidade e funcionalidade. Caso as peças apresentem defeitos ou falhas durante a inspeção, elas são imediatamente devolvidas à linha de produção para retrabalho, o que permite corrigir os problemas antes que as peças avancem. O retrabalho é realizado com rigor, buscando resolver qualquer não conformidade de acordo com os padrões estabelecidos. Esse processo contínuo de verificação e correção garante que as peças atendam aos requisitos técnicos e estéticos exigidos, minimizando a taxa de retrabalho no futuro e aprimorando a eficiência do processo produtivo ao longo do tempo. O foco no retrabalho também reforça o compromisso da empresa com a qualidade e a satisfação do cliente, garantindo que todos os produtos entregues estejam livres de defeitos.

3.1 Processos Internos

A fábrica se baseia em em semanas de produção. Todos os pedidos feitos por todas as lojas são enviados pelo sistema metron, e a partir daí são geradas as operações semanais de produção. Cada departamento tem em média uma semana de prazo para cumprir a sua meta produtiva. O tempo de referência nos setores internos se dá da seguinte forma:

- Semana de produção 1: pedidos recebidos;

- Semana de produção 2: peças cortadas e usinadas;

- Semana de produção 3: peças pintadas e acabadas;

- Semana de produção 4: Peças conferidas e montadas;

- Semana de produção 5: Pedidos embalados;

- Semana de produção 6: Pedidos expedidos.

Este cronograma semanal proporciona um controle rigoroso e eficiente, garantindo a entrega de produtos com qualidade e no prazo estipulado.

4. Materiais e Métodos

A metodologia de produção na indústria moveleira envolve uma integração meticulosa entre eficiência, controle de qualidade e práticas sustentáveis. Os processos de produção são organizados de forma sistemática, com um ciclo semanal de atividades, onde cada fase busca otimizar a utilização de recursos e reduzir desperdícios, seguindo um planejamento bem definido.

O ciclo de produção é segmentado em semanas, com a seguinte organização:

Semana de Produção 1: Recebimento e análise dos pedidos, que são decompostos em peças individuais para iniciar a fabricação.

Semana de Produção 2: As peças passam pelas etapas de corte e usinagem, com ênfase na precisão e qualidade da matéria-prima.

Semana de Produção 3: A pintura e o acabamento das peças são realizados, garantindo a durabilidade e o visual final.

Semana de Produção 4: Inspeção rigorosa e montagem, onde as peças são verificadas por conferentes e montadas conforme os padrões estabelecidos.

Semana de Produção 5: As peças montadas são embaladas de forma cuidadosa, preparando-as para o transporte seguro.

Semana de Produção 6: Expedição, com envio dos produtos finalizados para os clientes, atendendo às especificações acordadas.

A produção também é pautada por práticas de sustentabilidade, com um forte compromisso com o uso de materiais eco-friendly e a redução de impacto ambiental. A utilização de madeira de fontes controladas, recicláveis e a implementação de processos para reaproveitamento de resíduos são estratégias essenciais para garantir um processo produtivo responsável. Isso inclui a utilização de técnicas que minimizam desperdícios e a adoção de práticas como logística reversa para maximizar a vida útil dos materiais etapas, o uso de tecnologias avançadas e automação são implementados para garantir maior eficiência, melhor acabamento e redução de falhas. A integração de técnicas sustentáveis no processo de fabricação não apenas atende às demandas do mercado, mas também reflete uma preocupação com o futuro do meio ambiente.

4.1 Metron

O software Metron é uma ferramenta para projetos de design de interiores, arquitetua e marcenaria. Ele permite criar projetos detalhados em 3D, oferecendo uma visão realista de como os espaços ficarão após a execução. Aqui estão algumas das principais funcionalidades:

- Desenho e Modelagem 3D: Você pode desenhar móbiles e ambientes em 3D, criando representações virtuais detalhadas. É possível criar formas personalizadas, adicionar texturas, definir dimensões e visualizar o projeto em diferentes ângulos.

- Biblioteca de Objetos e Materiais: O Metron possui uma vasta biblioteca de objetos, como móveis, acessórios e elementos decorativos, que podem ser inseridos nos projetos com facilidade. Há também uma variedade de materiais disponíveis, permitindo a escolha de texturas e acabamentos para cada elemento do ambiente.

- Renderização de Alta Qualidade: Uma das grandes vantagens do Metron é a capacidade de criar imagens renderizadas de alta qualidade, tornando os projetos ainda mais realistas. Com iluminação, sombras e reflexos ajustados de forma precisa, é possível obter resultados impressionantes.

- Listas de Materiais e Orçamentos: O Metron permite a geração automática de listas de materiais e quantitativos, agilizando o processo de orçamentação dos projetos. Com base nos elementos inseridos no projeto, o software é capaz de calcular os materiais necessários, facilitando a etapa de compra e execução 1.

4.2 Intranet

O sistema intranet etiqueta e acompanha a movimentação de cada peça nos departamentos internos da fábrica, apontando sempre que a peça muda de setor, indicando que sofreu mais uma etapa de transformação.

Suas principais funcionalidades são:

- Registro de Horas: Os funcionários podem registrar suas horas de trabalho diretamente no sistema, seja manualmente ou automaticamente através de comandoscomo “iniciar” e “parar”.

- Relatórios e Análises: O sistema gera relatórios detalhados sobre o tempo gastoem cada projeto ou tarefa, permitindo uma análise precisa do desempenho e produtividade.

- Controle de Custos: Ajuda a monitorar os custos estimados versus os reais, permitindo ajustes e melhorias na gestão financeira.

- Acompanhamento de Projetos: Facilita o acompanhamento do progresso de projetos, verificando se as horas trabalhadas estão dentro do planejado.

- Acesso Remoto: Permite que os funcionários acessem o sistema de qualquer lugar, desde que tenham uma conexão à internet, o que é especialmente útil para equipesremotas.

- Segurança e Aprovações: Inclui recursos de segurança para garantir que apenas usuários autorizados possam fazer alterações, e permite a aprovação de apontamentos por supervisores.

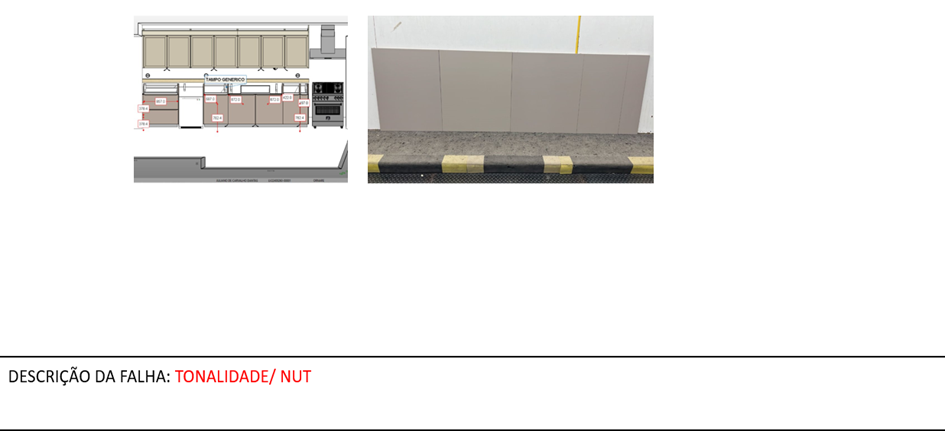

4.3 Power Point

O PowerPoint, um software desenvolvido pela Microsoft, é amplamente utilizado para criar relatórios visuais, incluindo os relatórios fotográficos das inspeções realizadas. Ele facilita a documentação de peças reprovadas, organizando evidências detalhadas sobre os motivos de reprovação. A ferramenta permite a integração de imagens, textos e gráficos, tornando os relatórios mais claros e eficazes na comunicação das falhas identificadas. Além disso, a flexibilidade do PowerPoint permite que os dados sejam apresentados de forma estruturada, proporcionando uma visão detalhada e fácil de entender sobre o status de produção e qualidade.

4.4 Excel

O Excel é uma ferramenta essencial para armazenar e organizar o grande volume de dados das vistas analisadas durante o processo de inspeção. Ele permite o registro detalhado das peças avaliadas, facilitando a categorização das falhas encontradas. Além disso, o software é amplamente utilizado para gerar indicadores chave, como a frequência dos problemas detectados, ajudando na análise de padrões e na tomada de decisões informadas. A flexibilidade do Excel também permite a criação de gráficos e tabelas dinâmicas, que visualizam rapidamente as áreas que necessitam de atenção, otimização e melhoria no processo produtivo. Isso contribui para o aprimoramento contínuo da qualidade e da eficiência na produção.

5. Análise e Discussão de Resultados.

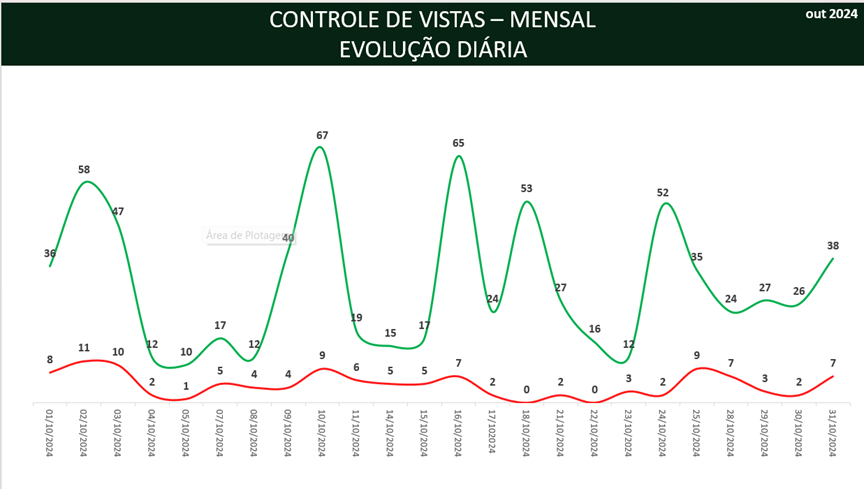

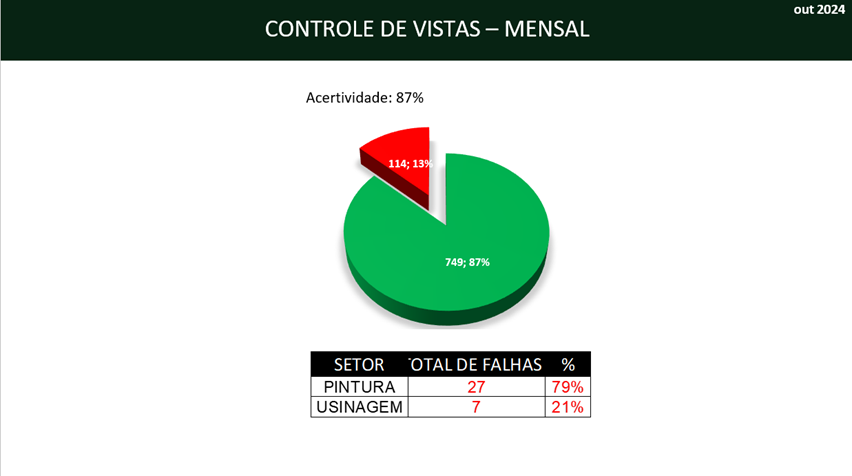

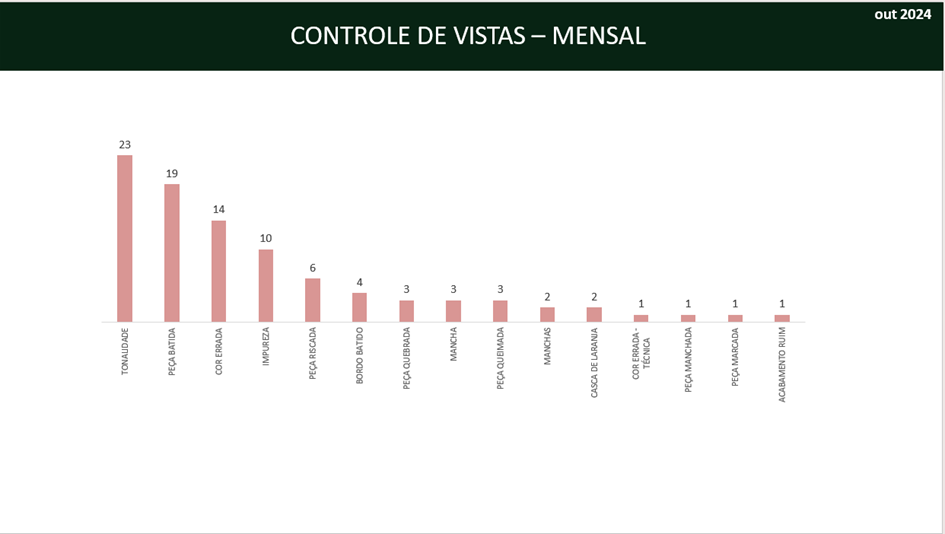

A análise será realizada por meio de um estudo comparativo entre o desempenho industrial de 2023 e um período amostral de 2024, com o objetivo de avaliar as diferenças na eficiência de uma linha produtiva que apresenta os problemas de qualidade mencionados neste artigo. Serão observadas as variações nos indicadores após a implementação das ferramentas propostas, destacando o impacto dessas ações como instrumentos de melhoria. O estudo incluirá a descrição detalhada dos cenários analisados, exemplificando as condições iniciais e os resultados obtidos. Além disso, serão apresentadas as principais dificuldades enfrentadas no processo de implementação, as estratégias para superá-las e uma análise crítica sobre a eficácia das ferramentas utilizadas. Essa abordagem permitirá identificar os fatores determinantes para a evolução dos indicadores e fornecer insights para futuras otimizações.

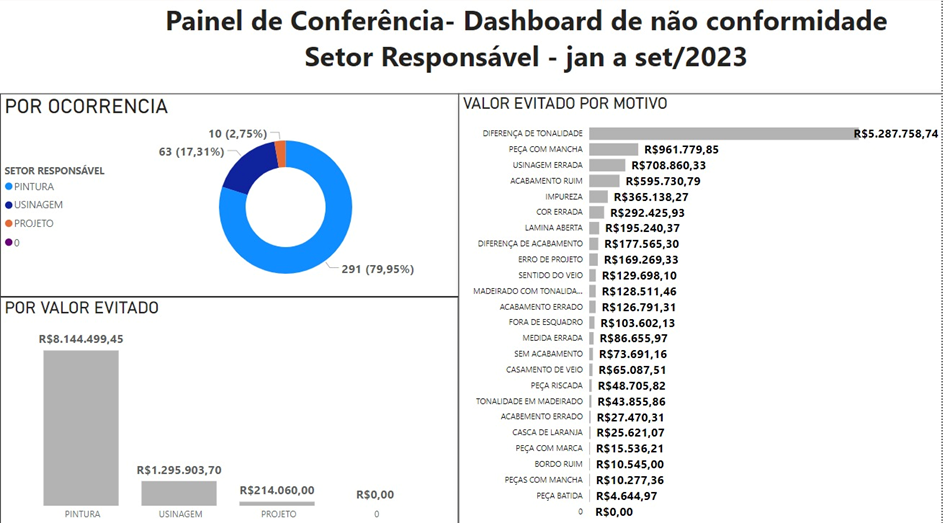

5.1 Análise do Ano de 2023.

Analisaremos a seguir a coleta de dados do ano de 2023, onde não houveram ações efetivas mediante aos parâmetros coletados.

Observando esta coleta, fica claro que o setor que necessita de maior atenção e medidas de melhoria é o setor de pintura.

O principal problema, responsável pela maior fonte de desperdício de recursos foi a diferença de tonalidade nas peças que compõem uma vista. O diagrama de ishikawa foi a ferramenta utilizada para buscar os motivos da recorrência deste problema

Ao elencarmos os motivos encontrados como geradores do problemas de diferença de tonalidade, sendo eles, a utilização da tinta de um mesmo lote recebido, preparar a tinta seguindo um mesmo padrão e pintar as peças de um mesmo conjunto ao mesmo tempo, a ação mais efetiva descoberta foi acertar o timing de pintura, pois ao garantir o recebimento das peças para o início do processo concomitantemente, já garantiremos a utilização de tintas do mesmo lote e um mesmo preparo.

5.2. Comparativo 2023 x 2024

Compararemos agora com um mês do ano de 2024 onde houve a implantação de ações direcionadas no setor mais crítico.

Ao compararmos os resultados dos anos 2023 x 2024, temos que 2023 o setor de pintura representou cerca de 80% dos problemas totais de reprovação de peças, com a diferença de tonalidade representando sozinha 55,4% do total de reprovas. Já em 2024 após a aplicação da ferramentas de análise e solução de problemas, temos temos que a diferença de tonalidade representa apenas 22,3% da reprovas, uma melhora de 33,1 pontos percentuais.

6.Considerações Finais

Concluímos que, para otimizar de forma eficaz os processos produtivos, é essencial garantir a rastreabilidade e o controle de cada etapa e setor dentro da indústria. As ferramentas e metodologias aplicadas só alcançam resultados significativos quando a linha de produção é mapeada de forma estruturada e as ações corretivas e de melhoria são baseadas em critérios bem validados. A análise do fluxo de peças evidenciou que este é o ponto de maior benefício, quando se compara o esforço ao impacto gerado. A principal vulnerabilidade identificada foi a irregularidade e desorganização no fluxo de recebimento e pintura das peças, o que afetou diretamente a eficiência e continuidade de todo o processo produtivo. Ao abordar essa fragilidade, é possível alcançar maior consistência e produtividade na linha de montagem, promovendo ganhos substanciais em qualidade e tempo.

7. Referências Bibliográficas

JURAN, J. M. Qualidade: A gestão da qualidade. 4. ed. São Paulo: Pioneira, 1992.

MARTINS, P. G. Administração da Produção e Operações. 1. ed. São Paulo: Atlas, 2016.

PASTORE, L. A. Gestão da Qualidade: Uma Abordagem Prática. 3. ed. Rio de Janeiro: Elsevier, 2019.

Ishikawa, K. (1982). What is Total Quality Control? The Japanese Way. Prentice-Hall.

Pareto, V. (1896). Cours d’économie politique. F. Rouge.

Deming, W. E. (1986). Out of the Crisis. MIT Center for Advanced Educational Services.

Elkington, J. (1997). Cannibals with Forks: The Triple Bottom Line of 21st Century Business. New Society Publishers.

The Overall Equipment Effectiveness (OEE) analysis in minimizing the Six Big Losses: An effort to green manufacturing in a wood processing company. M Rusman, S M Parenreng, I Setiawan, S Asmal and I Wahid

Application of Failure Mode and Effect Analysis (FMEA), Cause and Effect Analysis, and Pareto Diagram in Conjunction with HACCP to a Corn Curl Manufacturing Plant Theodoros H. Varzakas & Ioannis S. Arvanitoyannis, April 2017.

Improving the Performance and Quality of Processes by Applying and Implementing Six Sigma Methodology in Furniture Manufacturing Process. Wood Industry / Drvna Industrija, 2019.

Le diagramme d’Ishikawa: Les liens de cause à effet Por Ariane de Saeger, 50Minutes.

Diagrama de Pareto: verificação da ferramenta de qualidade por patentes, Silva, Sergio Barbosa, Nov 2019.

Modèle Ishikawa. Peter Lanore, 2023.

Ferramentas básicas da qualidade: folha de verificação, estratificação, fluxograma, diagrama de Ishikawa, diagrama de Pareto, matriz GUT e 5W2H.