MICROSTRUCTURAL CHARACTERIZATION OF DISSIMILAR WELDS STEEL ASTM A-240-13C AND USI-AR-400

REGISTRO DOI: 10.69849/revistaft/th102411251536

Marcos de Paula Cougo1

Leonardo Albergaria Oliveira1

Gilbert Silva1

Resumo

As soldas dissimilares (dissimilar metal welds – DMWs) são utilizadas em diversos segmentos da indústria. No caso específico de caldeiras para geração de vapor, tais soldas são necessárias para conectar tubulações de aço inoxidável com componentes fabricados em aços baixa liga. Estas soldas devem possuir baixa dureza e boa ductilidade ou poderiam fragilizar a solda e ocasionar trincas durante o resfriamento. Este trabalho consistiu na soldagem de uma junta dissimilar de aço baixa liga USI-AR-400 e aço inoxidável ASTM A240- 13C. A soldagem foi realizada manualmente empregando os processos de soldagem ao arco SMAW (Shielded Metal Arc Welding). Os corpos de prova foram caracterizados microestruturalmente utilizando-se microscópio óptico e ensaios de microdureza Vickers. Observou-se uma microestrutura constituída de dendritas de austenita com a presença de precipitados com formas e dimensões definidas pelo aporte térmico e pela direção de soldagem. Não houve variação significativa da dureza ao longo da junta soldada, demonstrando a adequação dos parâmetros de soldagem utilizados.

Palavras–chave: Aço baixa liga. Aço inoxidável. Soldas dissimilares, Caracterização microestrutural.

Abstract: Dissimilar welds (dissimilar metal welds-DMWs) are used in various industry segments. In the specific case of boilers for steam generation such welds are required to connect stainless steel pipes with components manufactured in low alloy steels. These welds must have low toughness and good ductility or could weaken the solder and cause cracks during cooling. This work consisted in the welding of a low alloy steel dissimilar joint USI-AR-400 and stainless steel ASTM A240-13 c. The welding was carried out manually using the arc welding processes SMAW (Shielded Metal Arc Welding). The specimens were characterized microestruturalmente using an optical microscope and Vickers microhardness tests. A microstructure consisting of dendritas of austenite with the presence of precipitates with shapes and dimensions defined by the heat supply and welding direction. There was no significant variation from hardness along welded joint, demonstrating the adequacy of the welding parameters used.

Keywords: low alloy Steel. Stainless steel. Dissimilar welds, microstructural characterization.

Introdução

Os processos de soldagem aparecem como um dos processos de fabricação mais empregados na indústria e sua importância está associada ao fato destes permitirem tanto a união de materiais similares quanto a de materiais dissimilares, para a fabricação de produtos simples como portões para residências até a produção de componentes necessários para aplicações com alto grau de responsabilidade como caldeiras industriais destinadas a produção de vapor e espaçonaves [1,2].

Vários processos de soldagem podem ser empregados para as operações de soldagem destes materiais, por exemplo os aços carbono com aços inoxidáveis. Portanto, casos empregando a soldagem MIG/MAG, TIG, entre outros, podem ser frequentemente encontrados.[3,4].

Os resultados deste processo têm tornado essa aplicação bastante atrativa, na medida em estas uniões são expostas à ambientes corrosivos ou sujeitos a desgastes, que podem ser produzidas se entendermos o efeito do ciclo térmico, a mudança de fases, incidência de defeitos e formas de distorções oriundas durante processo de soldagem de materiais dissimilares [1,5].

Embora o fato de que elevados níveis de temperatura e energia, necessários para provocar a fusão e união dos materiais dissimilares, sejam alcançados em curto espaço de tempo, isto pode tornar a operação de

soldagem muito instável e dependente de alguns parâmetros. Além disto este tipo de soldagem é um processo que apresenta vários parâmetros de controle do processo que sejam fundamentais para o alcance do resultado esperado na união desses materiais. Outra preocupação e a dureza resultande da soldagem uma vez que pode fragilizar a união[6].

No presente estudo tem o objetivo de entender os mecanismos envolvidos na solidificação dos materiais após o processo de soldagem de aço carbono USI-AR-400 (USIMINAS) com aço inoxidável ASTM A240- 13C, visando identificar as transformações de fases no estado sólido que permitam entender os diferentes processos físicos, químico e metalúrgico que ocorrendo devido a interação do calor imposto com os materiais envolvidos. Análises de microdureza Vickers e a caracterização microestrutural por microscopia óptica foram comparadas.

Materiais e Métodos

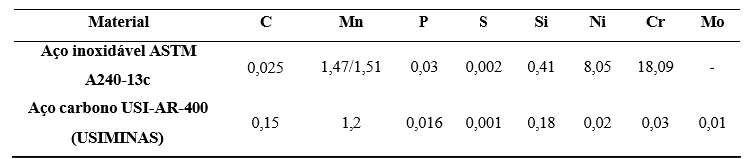

Os materiais utilizados foram aço carbono USI-AR-400 (USIMINAS) com aço inoxidável ASTM A240- 13C com espessura de 6,35mm. A composição química dos materiais esta apresentado na Tabela.1.

Tabela 1 – Composição química (%) do metal base e metal de adição A240-13c (USIMINAS)

Fonte: Fabricante USIMINAS.

Realizou as confecção de 10 corpos de prova para cada material onde de cada lado da junta era composto por um tipo de material, conforme Norma ASME IX.

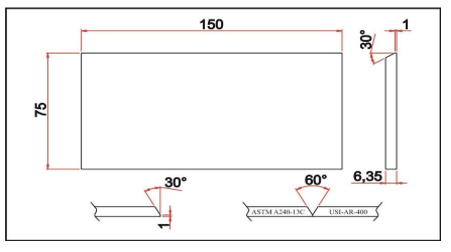

As dimensões das juntas e dos corpos de prova foram baseadas na Norma ASME IX conforme Fig. 1 onde estes formam cortados a laser e com utilização de uma fresadora ferramenteira Pimacle Machine para chanfrar os corpos de prova mostrados.

Figura 1. Dimensões da junta e corpo de prova.

Fonte. Própria Autoria

Para a soldagem utilizou fonte ESAB AristoPower 460 como um alimentador AristoFeed 30-4W MA6 e a utilização de gás de proteção CO2. Utilizou-se um arame tubular de dimentro 1,2mm, recuo do bico de contato de 5mm, angulo da tocha de 15° e vazão do gás 16 l/min.

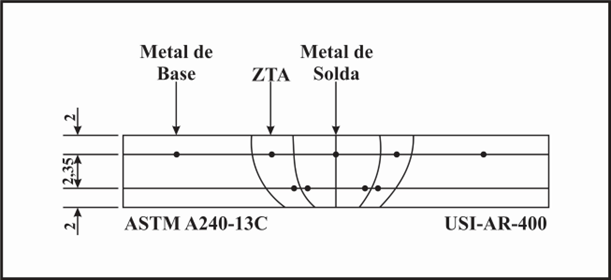

Foram realizados cinco ensaios, os corpos de prova foram divididos em dois grupos de prova, onde variou-se a velocidade alimentação entre 6m/mim e 8m/mim conforme a Tabela 02 apresenta os parâmetros analisados juntamente com níveis de trabalho. Durante todas as fases de soldagem foi mantido o mesmo “stick-out” e posição da tocha em 90°.

Tabela 2 – Parâmetros variáveis e níveis de trabalho.

Fonte: Catálogo de produtos ESAB

Tabela 03 – Parâmetros fixos de soldagem

Fonte: Catálogo de produtos ESAB

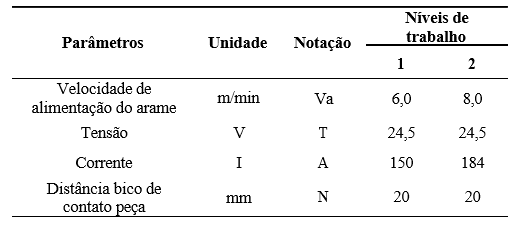

Foram realizadas 2 medições de dureza na ZTA do aço USI-AR-400 e 2 medições de dureza na ZTA do aço inoxidável ASTM A240-13C para cada corpo de prova e 03 mediçoes na região da solda. O ensaio de dureza foi realizado utilizado um durometro da marca OTTO WOLPERT WERKE.

Ainda realizou-se o ensaio de microdureza foi utilizado um equipamento alemão Heckert, sendo que a dureza foi medida em Vickers (Hv5), usando um penetrador em formato de pirâmide de 136° e carga de 200g/kg/seg. A localização das medições estão mostradas na Figura 2. Uma vez analisadas as microestruturas, os corpos-de-prova sofreram novas etapas de lixamento e polimento, voltando à condição polida.

Figura 2 – Indicação de pontos para ensaio de dureza

Fonte Próprio Autor

As amostras foram lixadas em uma máquina de lixamento e polimento acionada por correias, Struers DPA. Foram usadas lixas nas granas n° 400, 600 e 1200 de carboneto de silício em passos sucessivos. O polimento foi realizado com uma suspenção de alumina (Al2O3).Os ataques desenvolvidos altenadamente para revelear ambos os materiais, uma vez que as fases identificadas pelo reagente não são as mesmas encontradas nos aços. A solução de Nital (ácido nítrico com álcool etílico) não atacou a ferrita nem a cementita, mas apenas delineou os contornos e escureceu a perlita.A fim de conseguir maior identificação das fases presentes na microestrutura foi utilizado-o reagente de Beraha (KS2O5), misturado com Metabissulfito de Potássio (K2S2O5) no aço inoxidável ASTM A240-13C. Realizou-se a análise microscópica através de um microscópio ótico Olympus BM41M-LED.

Após foi realizada uma microscopia eletrônica de varedura utilizou-se microscópio eletrônico de varredura da marca Zeiss modelo EVOMA15, Nesse equipamento foram realizadas imagens de detalhe das microestruturas e a composição química de cada fase. As imagens foram obtidas com detector de elétrons retroespalhados.

Resultados e Discussão

As juntas apresentarão uma boa penetração em ambas as velocidade e não apresentou a formação de micro porosidades ou inclusões

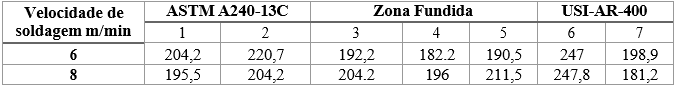

A Figura 2 apresenta a numeração referente aos pontos coletados no ensaio de microdureza. A Tabela 04 figura 3, mostra a microdureza em Vickers para os pontos apresentados na Fig. 3.1 Observa-se que a dureza do material de base é siginificativamente maior que a dureza do metal de solda. Quando compara-se os pontos 1, 4 e 7, observa-se que para a velocidade de solda de 6 m/min, a dureza medida no ponto 4 é menor que a microdureza obtida para os pontos 1 e 7. O mesmo não ocorre para a velocidade de soldagem de 8 m/min. Isso se deve ao fato de que para 8 m/min, maiores temperaturas são atingidas. Provocando assim um resfriamento mais rápido que para condição de 6 m/min.

Tabela 04 – Microdureza em HV para os pontos da Fig. 4.9

Fonte Próprio Autor

Figura 3 Grafico com as durezas.

Fonte Próprio Autor

Quando analisa-se os pontos no metal de solda (3, 4 e 5), observa-se uma outra vez que a condição de soldagem de 6 m/min apresenta menores níveis de dureza. Isso se deve novamente a taxa de resfriamento imposta no processo. Os pontos no metal de base tende a se resfriar lentamente em relação aos pontos da ZTA pois eles permanecem na fase liquida por mais tempo.

Os pontos da ZTA, 2 e 6, apresentam um nível de dureza muito maior que os pontos do restante da amostra. Esse comportamento era esperado visto que eles estão na zona de transição entre o material que está a temperatura ambiente, e o metal líquido do processo de soldagem. No entanto observa-se que a microdureza medida no aço inox (ASTM A240-13C) é inferior a do aço carbono (USI-AR-400). Isso indica que o resfriamento do aço inox foi feito de uma maneira mais uniforme do que a do aço carbono. Esse comportamento se deve a diferença entre as condutividades térmicas. Por possuir menor condutividade térmica o aço inox retem mais o calor na região da ZTA, reduzindo assim, o resfriamento por condução na amostra. Como o resfriamento é mais lento, a microdureza da ZTA do aço inox é menor que a do aço carbono que possui maior condutividade térmica. A alta condutividade térmica do aço carbono, aumenta a transferência de calor por condução na amostra. Como a condução é maior, o resfriamento da ZTA ocorre mais rapidamente. Aumentando assim a microdureza obtida. Portanto, os dados coletados são coerentes.

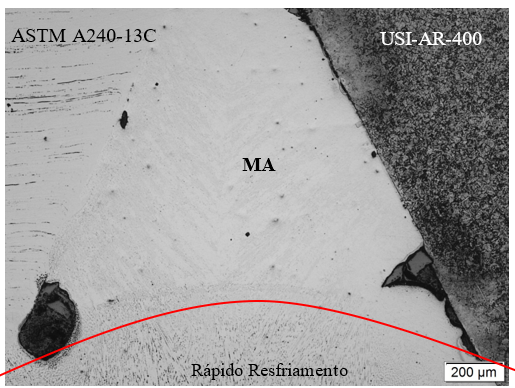

A Figura 4 apresenta a micrografia da região de encontro do cordão de solda com o aço USI-AR-400. Nessa figura, MA representa o metal de adição. Observa-se a formação da ZTA, que é delimitada na Fig. 4

Figura 4 – Micrografia da região da solda para condição 6 m/min

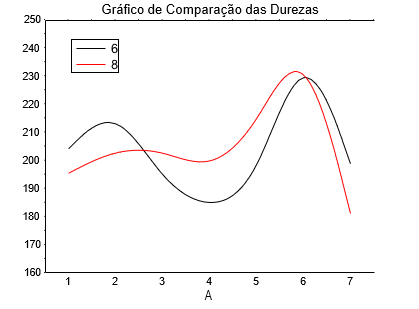

A Figura 5 apresenta a micrografia da região chamfrada do material soldado. Observa-se que existe uma maior iteração entre o metal adicionado e o aço inox. De fato, o cordão de solda tende a se difundir mais no aço inox devido sua baixa condutividade térmica. A menor condutividade térmica retém o calor na zona de fusão. Aumentando assim a penetrabilidade da solda.

Figura 5 – Solda na base do chanfro para condição de 6 m/min.

Como a difusão de calor na amostra de aço USI-AR-400 é mais uniforme, ela não afeta tanto o material de base. A Figura 6 mostra a micrografia a 3 mm da ZTA. Pode-se observar que não há alteração do metal de base. Nem foi verificado o crescimento de grão do mesmo.

Figura 6 – Micrografia a 3mm da ZTA para o aço USI-AR-400 para condição de 6 m/min.

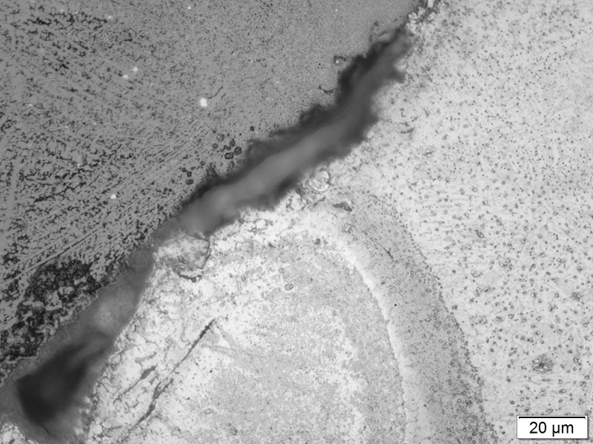

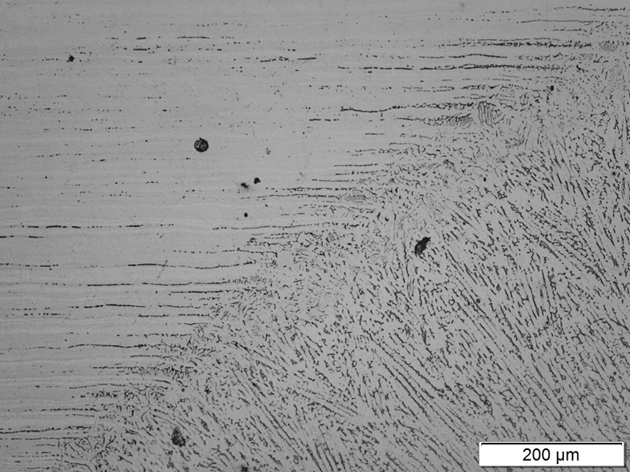

A Figura 7 mostra a interface de soldagem para condição de 8 m/min. Pode-se observar que existe uma linha de divisão entre o cordão de solda e o aço USI-AR-400. Pode-se então concluir que como a condutividade térmica do aço USI-AR-400 é elevada, o elevado resfriamento não é benéfico para soldagem. Visto que isso atrapalha a mistura entre o metal de adição e o cordão de soldagem. De outro lado, pode se observar que existe uma maior iteração entre o aço ASTM A240-13C e o metal de adição. Nesse caso o calor é retido na região de transição o que aumenta a penetrabilidade da solda. Como mostrado anteriormente, a temperatura nessa região é mais elevada, o que aumenta a fusão do material de base. A partir da Figura 4.12 pode-se também concluir que o resfriamento mais rápido ocorre na interface com o ambiente. Nessa região temos microestruturas dendriticas, isso pode ser explicado conforme apresentado por Kou (2003). Kou descreveu o efeito da solidificação com alta velocidade, mudando a microestrutura de planar para celular, celular para dendrita colunar e dendrita colunar para dendrita equiaxial. Nessa figura também é destacado a região de resfriamento rápido.

Figura 7 – Região do chafro de soldagem para condição de 8 m/min.

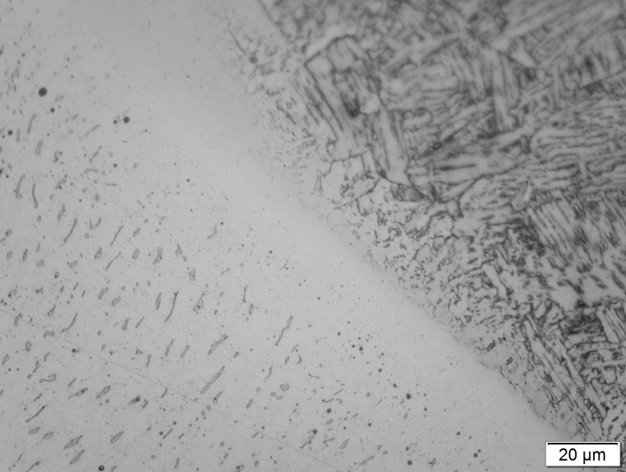

A interação entre o metal de adição e o aço inox pode ser vista na Fig. 8. A partir da analise dessa figura pode-se observar que existe uma iteração maior entre o Aço inox e o cordão de solda. Essa iteração é essencial para boa qualidade da soldagem. Uma iteração fraca pode levar a formação de trincas e a consequente ruptura do cordão de solda.

Figura 8 – Micrografia da ZTA para o aço ASTM A240-13C para condição de 8 m/min.

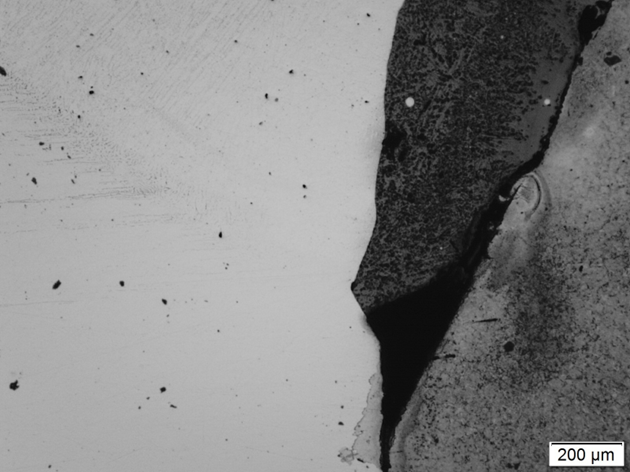

Essa iteração é significativamente diferente para o aço USI-AR-400. Ao analisar-se a Fig. 9, pode-se observar a mistura entre as fases do material de adição e o aço USI-AR-400 é bem fraca. O que pode gerar uma trinca nessa região.

Figura 9 – Micrografia da ZTA para o aço USI-AR-400 para condição de 8 m/min.

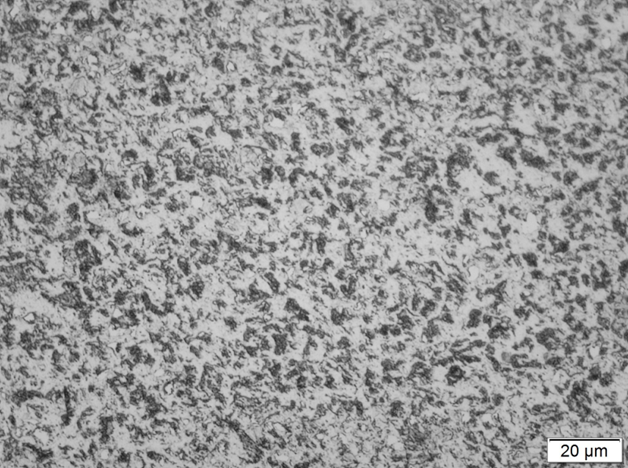

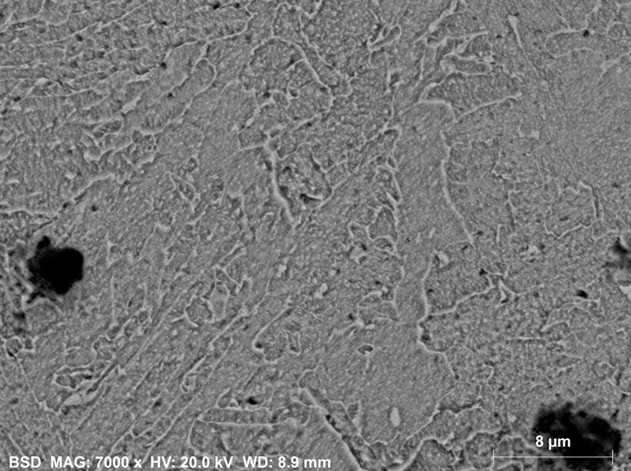

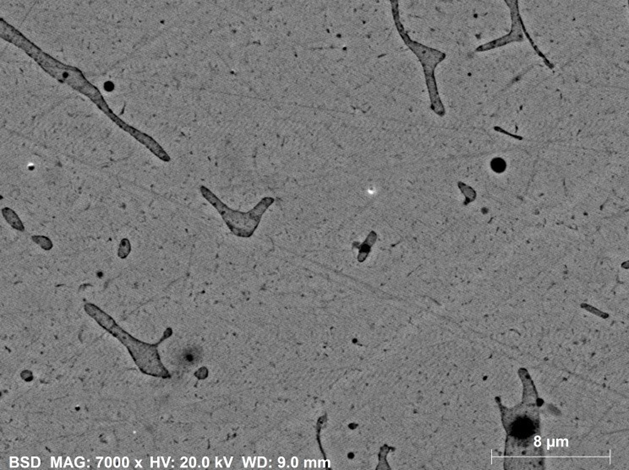

As condições experimentais de 6 m/min e 8 m/min apresentaram resultados similares nos ensaio no MEV. Portanto apenas os resultados obtidos para a condição de 8 m/min seram apresentados nessa seção. Na Figura

10 é apresentado a microestrutura obtida através do MeV para o ponto 1 no aço USI-AR-400. Observa-se que este é o material de base pois não apresenta uma direção predominante de resfriamento.

Figura 10 – Microestrutura do ponto 1 (Fig. 2) para a condição de 8 m/min.

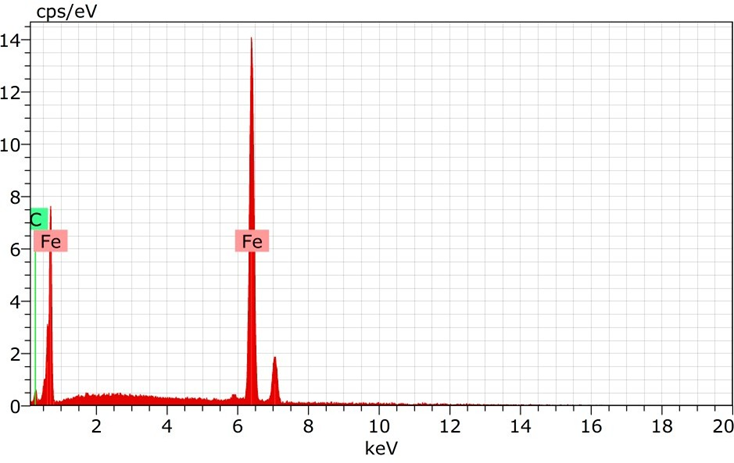

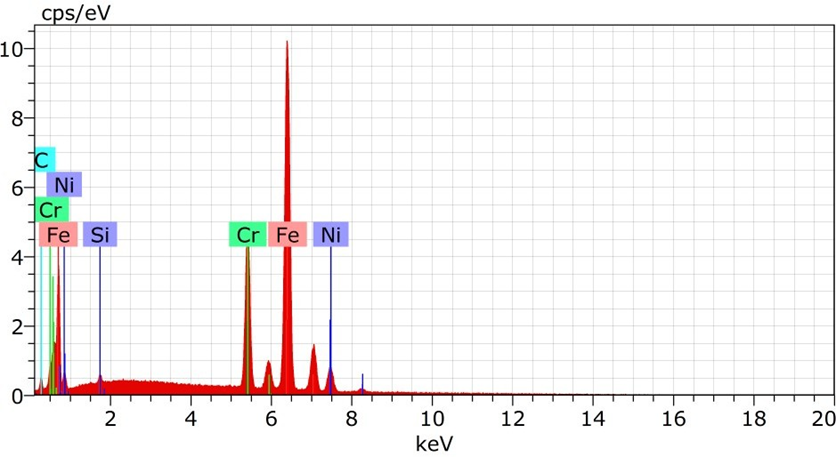

A Figura 11 apresenta a análise EDS realizada para identificação dos elementos químicos presentes neste ponto. Observa-se os picos que os picos predominantes encontrados estão relacionados ao ferro (Fe) e carbono (C). Os percentuais de atomos encontrados foram 75.12% de Fe e 24.88% de C. Portanto, para esse ponto foi identificada a estrutura predominando de Fe3C correspondente a fase ferritica α.

Figura 11 – Análise EDS do ponto 1 para a condição de 8 m/min.

Na Figura 12é apresentado a microestrutura encontrada para a ZTA no aço USI-AR-400, correspondente ao ponto 2 (Fig. 4.9). Como previsto no ensaio de difração por raio X, essa região não apresenta diferenças de estrutura cristalina em relação ao material de base. Os percentuais de atomos encontrados foram 74.99% de Fe e 25.01% de C. Portanto, para esse ponto foi identificada a estrutura predominando de Fe3C correspondente a fase ferritica α. O Grafico obtido no ensaio EDS é similar ao apresentado na Fig. 2.

Figura 12 – Microestrutura do ponto 2 (Fig. 2) para a condição de 8 m/min.

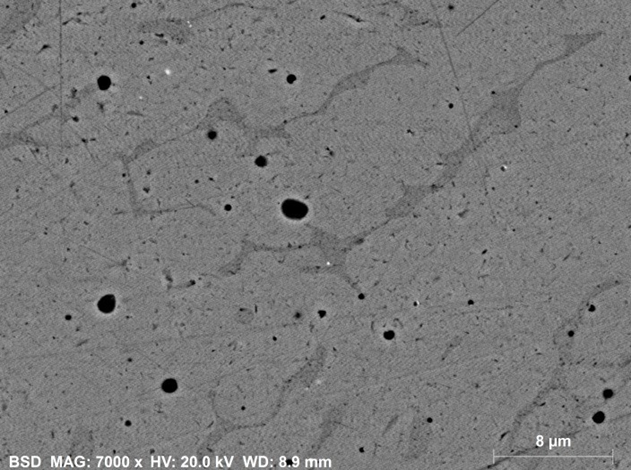

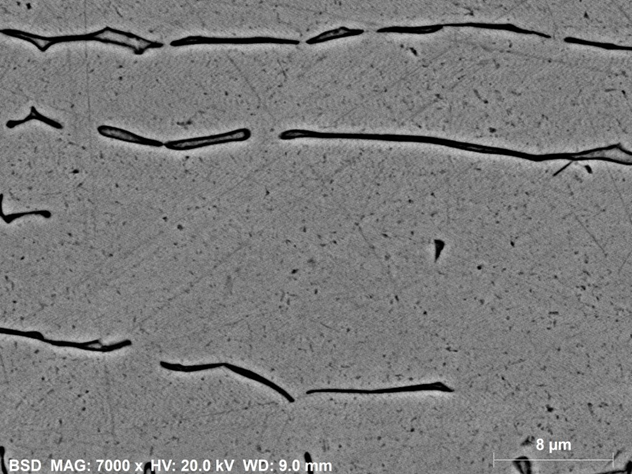

A Figura 13 apresenta a micrografia obtida no MeV para o ponto 3 (Fig. 9). Pode se observar que existe uma diferença em relação as microestruturas das Figs. 11 e 12. Isso se deve a composição do material de adição. Observa-se a existência de uma direção de resfriamento para a esquerda, devido a inclinação das estruturas dendriticas. O material de adição é o aço inoxidável ASTM A240-13C, portanto o ataque químico realizado não consegue destacar da mesma forma as microestruturas de diferentes materiais, pois eles reagem de maneiras diferentes.

Figura 13 – Microestrutura do ponto 3 (Fig. 4.9) para a condição de 8 m/min.

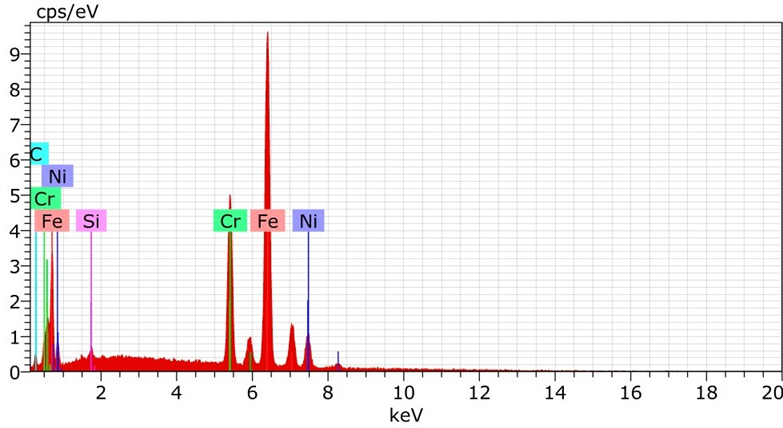

A análise no EDS revelou a presença dos elementos Fe, Cr, Ni, C e Si. A analise encontrou: Fe – 55.36%, Cr – 17.35%, Ni – 7.95%, C – 18.63%, Si – 0.72%. Essa é a composição predominante no metal de adição. A Figura 4.23 apresenta a análise EDS para o ponto 3. Observa-se os picos de Fe, Cr e Ni em torno de 5 a 8 keV.

Figura 14 – Análise EDS do ponto 1 (Fig. 4.9) para a condição de 8 m/min.

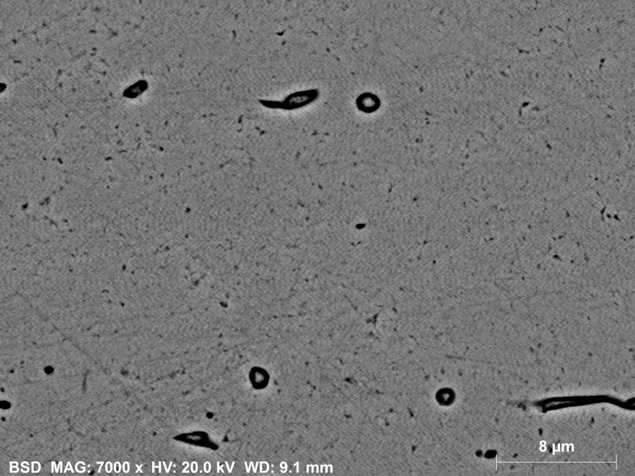

A Figura 15 apresenta a micrografia obtida no MeV para o ponto 5 . Pode se observar que a microestura é similar a apresentada na Fig. 13. Isso está relacionado a presença do mesmo material. A análise do EDS revelou elementos químicos similares aos obtidos para o ponto 3: Fe – 55.65%, Cr – 17.79%, Ni – 8.36%, C – 17.43%, Si – 0.77%. Isso indica que o material de adição não foi misturado ao metal de base.

Figura 15 – Microestrutura do ponto 5 (Fig. 4.9) para a condição de 8 m/min

.

Apresenta-se na Figura 16 a micrografia obtida para o ponto 6 que está na ZTA. Observa-se a formação de uma direção de resfriamento devido a inclinação horizontal das estruturas dendriticas. A análise do EDS (Fig. 15) revelou a preença dos elementos químicos: Fe – 58.32%, Cr – 15.80%, Ni – 6.11%, C – 19.34%, Si – 0.43%.

Figura 16 – Microestrutura do ponto 6 para a condição de 8 m/min.

Figura 17 – Análise EDS do ponto 6 para a condição de 8 m/min.

A Figura 18 apresenta a microesturura obtida para o ponto 7 (Fig. 4.9). Como este também é um aço inoxidável, observa-se que o ataque químico realizado não foi efetivo para revelar detalhes da microestrutura. No entanto a análise EDS não revelou a presença do silício em relação a Figura 4.27: Fe – 59.94%, Cr – 16.54%, Ni – 6.24%, C – 17.27%.

Figura 18– Microestrutura do ponto 7 para a condição de 8 m/min.

4 . Conclusões

Em função dos resultados obtidos e análises efetuadas para a soldagem do aço carbono USI-AR-400 (USIMINAS) com aço inoxidável ASTM A240-13c com a adição de arame tubular inoxidável austenítico.

Todos os parâmetros analisados apresentaram influência significativa sobre os resultados do processo de soldagem com arame tubular para o revestimento de aço carbono ABNT USI-AR-400 com aço inoxidável ASTM A240-13C. No entanto, o grau de importância entre eles varia de acordo com a resposta de interesse.

A análise das interações entre os parâmetros se mostrou como um elemento importante para o controle do processo, evidenciando que a ação conjunta de parâmetros com pouca influência sobre uma dada resposta pode conduzir a efeitos significativos. Portanto, esta análise não pode ser negligenciada.

A dureza ao longo da junta dissimilar não apresentou variações muito significativas, sendo que a região da zona fundida apresentou valores de microdureza ligeiramente maiores do que ambos os metais base.

Observou-se que existe uma diferença em relação as microestruturas, isso se deve a composição do material de adição. Observa-se também a existência de uma direção de resfriamento para a esquerda, devido a inclinação das estruturas dendriticas. O material de adição é o aço inoxidável ASTM A240-13C, portanto o ataque químico realizado não consegue destacar da mesma forma as microestruturas de diferentes materiais, pois eles reagem de maneiras diferentes.

Referências Bibliográficas

MESSLER, R. W., JR., Joining of advanced materials, Stoneham, MA, Butterworth-Heinemann, 1993.

JANG, C., LEE. J., KIM, S. J., JIN, E. T. Mechanical Property Variation Within Inconel 82/182 Dissimilar Metal Weld Between Low Alloy Steel and 316 Stainless Steel. International Journal of Pressure Vessels and Piping, 2007, N. 9, p. 635-646

MESSLER, R. W., JR. (1999) Principles of welding, New York, John Wiley & Sons, 1999.

SOEIRO JUNIOR, J. C. Estudo da Soldabilidade do Tubo API 5L X80 Utilizando os Processos de Soldagem Eletrodo Revestido, MAG com Transferência Controlada e Arame Tubular Auto-Protegido. Trabalho de Conclusão de Curso (Especialização) – PECE-Universidade de São Paulo. São Paulo. 121 p. 2012.

Oliveira, L. A. Influence Of Metal From Corrosion Susceptibility In Addition Under Tension From Dissimilar Welded Joints Stainless Steel Austenitic 316 Stainless Steel and Duplex 2304, Dissertation, Institute of Mechanical Engineering, Federal University of Itajubá, Itajubá, 2013,.

MODENESI, P. J., Introdução à física do arco elétrico e sua aplicação na soldagem dos metais. Belo Horizonte, UFMG, 172 p, 2012.

ESAB, (2012), Catálogo de soldagem MIG/MAG Disponível em <http://www.esab.com.br/br/por/Produtos/consumiveis/arames_solidos/upload/1901670- rev7_CatalogoSoldagemMIGMAG_ArameSolidos_pt.pdf>. Acesso em: 04 set. 2016.

1 Universidade Federal de Itajubá, Instituto de Engenharia Mecânica, Itajubá, Minas Gerais, Brasil, marcoscou@yahoo.com.br, leonardoeng1@gmail.com, gilbert@unifei.edu.br