REGISTRO DOI: 10.69849/revistaft/th102411211346

Mateus Feitosa Moreno

Raphael Aguiar Gomes

Yuri Mota Rodrigues

Orientador: Prof. Dr. Rogerio dos Santos Lobo

RESUMO

Devido à alta competitividade no mercado industrial hoje em dia, o tempo é um dos fatores de sucesso para se destacar. O tempo disponível de algum maquinário específico determina a quantidade de disponibilidade que se tem para a produção e consequentemente a performance da empresa na questão de faturamento e lucro. Com isso, a necessidade de se diminuir as perdas de tempo e aumentar a disponibilidade de equipamentos se fez totalmente necessária e muitas empresas têm aderido à utilização da ferramenta SMED para se trabalhar na redução dos desperdícios do setup, que por muitas vezes é considerado um tempo desperdiçado para a empresa, já que não gera resultados produtivos em si. Com base nisto, o presente trabalho apresenta um estudo real sobre a utilização do SMED para a redução dos desperdícios de tempo e atividades durante o processo de setup dentro da indústria farmacêutica. O desafio de cumprir os planos anuais da empresa se intensificou com o lançamento de um novo produto, o que exige a otimização do tempo de setup. Embora o volume produtivo desse novo produto seja relativamente baixo, seu alto potencial de faturamento torna imprescindível a maximização da disponibilidade da máquina ao longo do mês. O projeto SMED tem como objetivo central a redução significativa do tempo de setup da linha de compressão “A”, assegurando a viabilidade do plano de produção e o atendimento às metas estratégicas da empresa para garantir o faturamento necessário do ano vigente a esta proposta de melhoria.

Palavras-chave: SMED; setup; melhoria; redução de tempo; disponibilidade.

ABSTRACT

Due to the highly competitive nature of today’s industrial market, time is the biggest factor in standing out from the competition. The time available for a specific piece of machinery determines the amount of availability for production and, consequently, the company’s performance in terms of turnover and profit. As a result, the need to reduce wasted time and increase the availability of equipment has become totally necessary and many companies have been using the SMED tool to work on reducing setup waste, which is often considered dead time for the company, since it does not generate productive results in itself. In view of this, this paper presents a real study on the use of SMED to reduce wasted time and activities during the setup process in the pharmaceutical industry. The challenge of meeting the company’s annual plans has intensified with the launch of a new product, which requires the optimization of setup time. Although the production volume of this new product is relatively low, its high revenue potential makes it essential to maximize machine availability throughout the month. The main objective of the SMED project is to significantly reduce the setup time of the “A” compression line, ensuring the viability of the production plan and meeting the company’s strategic goals to guarantee the necessary turnover for the year.

Keywords: SMED; setup; improvement; time reduct; availability.

1 INTRODUÇÃO

O mercado atual no geral está cada vez mais competitivo e o setor farmacêutico, em especial, tem enfrentado desafios no setor produtivo para atender a demanda nacional/global. Para se manter competitiva, uma empresa farmacêutica necessita aumentar a disponibilidade dos seus equipamentos, utilizando técnicas operacionais e estratégicas para viabilizar certas demandas.

O tempo de setup, apesar de necessário pela ótica da produção, é considerado um tempo “desperdiçado”, pois neste período, em geral, não é possível manter as máquinas produzindo. Esse processo é necessário para atender diferentes produtos e clientes, porém o tempo em medidas quantitativas pode e deve ser estudado para entender a real necessidade e reduzi-lo, quando possível.

Neste estudo foi aplicado uma metodologia mista, combinando abordagens qualitativas e quantitativas para analisar e propor soluções ao problema, visando melhorar a capacidade produtiva de uma empresa farmacêutica que prevê a entrada de um novo produto. Inicialmente foram feitas coletas de dados e informações quanto a capacidade de produção atual, através da observação direta (conhecer visualmente o processo), que traz uma visão macro do processo de produção. Entrevistas com operadores e gestores, trazendo uma visão mais detalhada do processo e possibilitando compreender as percepções de problemas e até possíveis sugestões; análise de dados históricos quantitativos, para identificar os tempos de ciclos, capacidade de produção, interrupções no processo produtivo, tempo de setup, manutenções preventivas e corretivas.

Os dados foram analisados, para identificar a situação da produção desta empresa, nesta análise foi feito um mapeamento, que permitiu visualizar o fluxo de produção e identificar as etapas que impactam negativamente a capacidade produtiva e os principais gargalos, essa análise também levou em consideração os dados quantitativos. Fizemos uma comparação entre os dados atuais e os dados necessários para conseguir atender a nova demanda. Através dessas informações iniciamos nossos estudos para aplicar técnicas da metodologia SMED, “que é focada em eliminar ou reduzir o tempo de setup de máquinas envolvidas em processos de produção e é uma das melhores maneiras de tornar a produção mais eficiente” (SHINGO, 1996). Através da aplicação destas técnicas, teremos máquinas com disponibilidade produtiva maior. Foram realizadas simulações para validar esses conceitos e identificar quais modelagens geram impactos positivos. Fizemos uma análise de viabilidade, levando em consideração aspectos de tempo e impacto na capacidade produtiva. Com isto, foi possível buscar a melhor solução e apresentar os ganhos de eficiência produtiva que serão importantes para atender a nova demanda.

1.1 Estrutura de Trabalho

- Definição do problema

- Coleta de dados

- Revisão bibliográficaAnálise de diagnóstico

- Proposta de melhoria

- Avaliação dos resultados

2 REVISÃO BIBLIOGRÁFICA

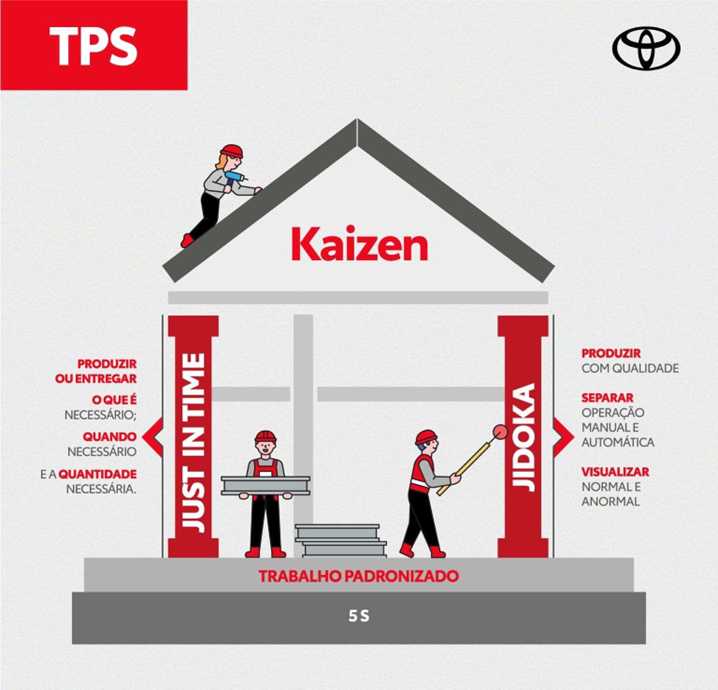

Fundamentos do Just in Time

Segundo Shingo, o Sistema Toyota de Produção (TPS), “foi fundamental na consolidação do conceito Just in Time (JIT), que visa a produção de bens no momento exato da demanda, eliminando estoques desnecessários e reduzindo desperdícios” (1981). O JIT se baseia em um fluxo contínuo de produção, onde cada etapa só inicia quando o cliente interno ou externo precisa, alinhando perfeitamente a produção à demanda real. De acordo com Shingo, “o objetivo principal é “eliminar qualquer atividade que não agregue valor” ao produto” (1981).

No contexto do TPS, o JIT é uma das bases que garante a alta eficiência e competitividade da Toyota. Ele permite a eliminação de desperdícios (muda) e a criação de um sistema mais enxuto e flexível, onde o foco está na melhoria contínua (kaizen) e na resposta rápida às variações de demanda. “Os problemas são oportunidades de melhoria, e a aplicação rigorosa do JIT permite a identificação e correção de gargalos no processo produtivo” (SHINGO, 1987).

Uma peça-chave para o sucesso do JIT foi o desenvolvimento do método Single- Minute Exchange of Die (SMED). O SMED reduz o tempo de setup das máquinas, possibilitando a troca rápida de ferramentas e a produção em pequenos lotes. Essa agilidade é essencial para o funcionamento eficaz do JIT, pois permite que a produção seja flexível e adaptável às mudanças, sem comprometer a eficiência. Shingo afirmou que, “o segredo do JIT está na flexibilidade da troca rápida” (1985). Ressaltando a importância do SMED como um facilitador dessa prática.

Em suma, o Just in Time é um dos pilares do sucesso da Toyota, promovendo a produção eficiente com o mínimo de desperdício, enquanto o SMED garante a flexibilidade necessária para atender à demanda variada com rapidez. Esses conceitos são interdependentes e formam a base de uma operação de manufatura moderna e competitiva.

2.2 Conceitos e Ferramentas do Just in Time

Abaixo será retratado alguns conceitos e ferramentas para o pleno funcionamento do Just in Time

Figura 1 – Os pilares do Sistema Toyota de Produção

Fonte: Toyota. Disponível em: https://www.linkedin.com/posts/toyota-do-brasil_tps-pilares- produ%C3%A7%C3%A3o-activity-7018882302327820289-zIg5/?originalSubdomain=ir. Acesso em: 24 out. 2024.

2.2.1 SMED

O conceito SMED, tem como objetivo reduzir o tempo de setup de máquinas para menos de 10 minutos, permitindo trocas rápidas de ferramentas e aumentando a flexibilidade da produção. O método separa o setup em atividades internas (realizadas com a máquina parada) e externas (realizadas com a máquina em operação), otimizando processos ao converter o máximo possível de atividades internas em externas. Isso minimiza o tempo de inatividade e permite a produção em pequenos lotes, fundamental para o sucesso do Just in Time (JIT).

O SMED não só reduz o tempo de preparação, como também diminui custos e melhora a qualidade, ao mesmo tempo que torna a produção mais ágil e responsiva às variações de demanda. Dessa forma, o SMED é crucial para a implementação eficiente do JIT, eliminando desperdícios e aumentando a competitividade das operações industriais.

2.2.2 Trabalho Padronizado e 5S

No Sistema Toyota de Produção (TPS), o trabalho padronizado e o 5S são elementos essenciais para garantir eficiência, qualidade e controle. Segundo Taiichi Ohno, o trabalho padronizado estabelece uma sequência ideal de operações, garantindo que todos os operadores sigam o mesmo método. Isso não só elimina variações na qualidade, como também facilita a identificação de problemas e permite melhorias contínuas (kaizen). A padronização é a base que sustenta a produção enxuta e o Just in Time (JIT), promovendo consistência e fluxo eficiente.

O 5S — Seiri (utilização), Seiton (organização), Seiso (limpeza), Seiketsu (padronização) e Shitsuke (disciplina) — visa criar um ambiente de trabalho limpo e organizado, fundamental para a segurança e produtividade. Shigeo Shingo e Ohno defendem que o 5S como um pré-requisito para eliminar desperdícios, melhorar a moral e aumentar a eficiência. Sendo aplicado corretamente, o 5S facilita a visualização de problemas e ajuda a manter a ordem no local de trabalho, agilizando os processos e reduzindo o tempo de inatividade.

A combinação de trabalho padronizado e 5S cria uma base sólida para a produção enxuta, sustentando o JIT ao promover ambientes organizados e operações estáveis. Juntos, esses métodos melhoram a previsibilidade e a qualidade, permitindo uma resposta ágil às mudanças de demanda e ao fluxo de produção.

2.2.3 Mapeamento de Processos

O Mapeamento de Processos é uma metodologia usada para identificar, documentar e analisar as atividades que compõem um processo dentro de uma organização. A ideia central é entender como o trabalho ocorre, identificar ineficiências, gargalos e encontrar oportunidades de melhoria através da eliminação de etapas ou padronização dos processos.

As mudanças tecnológicas e a inserção das organizações em um ambiente de competição globalizada tornam essa visão necessária, de modo a melhorar os processos às exigências do mercado, visando aumentar a competitividade e o valor da organização. “Quando os métodos tradicionais são analisados e colocados em questão, surgem oportunidades para desenvolver novos métodos mais eficientes e neste ponto o mapeamento de processos é essencial para realizar estudos” (SHINGO, 1996).

A eliminação de redundâncias, a simplificação de fluxos e o controle aprimorado aumentam a produtividade de uma empresa. Oferecendo uma visão clara para gestão, facilitando a capacitação de novos colaboradores e ajudando a identificar oportunidades de automação.

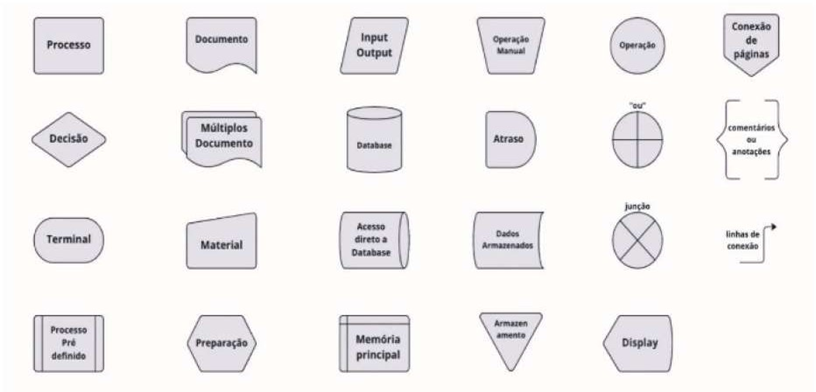

2.2.4 Fluxograma

O fluxograma é uma ferramenta utilizada para representar processos, de forma simples e clara, ela demonstra o fluxo de um processo, destacando suas etapas do início ao fim, decisões e resultados. Ela desempenha um papel fundamental para facilitar a leitura de um processo, através de símbolos padronizados, como retângulos para atividades, losangos para decisões e setas para o fluxo, o fluxograma oferece uma visão geral e detalhada de como as atividades são conectadas e como os recursos são utilizados.

Os fluxogramas utilizam uma série de formas padronizadas para representar diferentes etapas e elementos de um processo, tudo isto é fundamental para facilitar a análise do processo. Aqui estão as principais formas usadas e seus significados:

Figura 2 – Exemplo de fluxograma

Fonte: MIRO. Disponível em: https://miro.com/pt/fluxograma/o-que-e-fluxograma/. Acesso em: 24 out. 2024.

2.2.5 5 porquês

Os 5 porquês é um método criado para ser utilizado na análise e identificação da causa raiz de algum problema existente, ele tem como premissa o ato de perguntar diante de cada fato o porquê ele aconteceu por cinco vezes ou até que se encontre a verdadeira causa.

A técnica dos 5 porquês foi criada pela indústria automotiva Toyota, visando a busca da qualidade completa de seus processos, consolidando-se na década de 1970. É uma técnica que é amplamente utilizada em diversos seguimento diferentes, desde o ramo industrial até em serviços de escritório.

Como ferramenta é possível utilizá-la junto de outras, principalmente junto do diagrama de Ishikawa que torna o método ainda mais eficiente, com o Ishikawa se estratifica a análise e com os 5 porquês desdobra as causas.

2.2.6 5W2H

O 5W2H é um método criado para ser utilizado na conferência de atividades preventivas e corretivas que precisam ser desenvolvidos, organizando-se de uma forma pratica, simples eficiente e clara. Para isso, normalmente é designado a um time multidisciplinar para realizar a identificação das necessidades e propostas de solução dos problemas.

A ferramenta do 5W2H foi criada no Japão na década de 1950 por profissionais da indústria automobilística. O método foi aplicado inicialmente na Toyota.

Para a utilização o 5W2H transforma em ações práticas toda a análise e formulação de estratégias idealizadas para o plano de ação do problema. O significado das siglas são:

Tabela 1 – 5W2H

5W2H Pergunta Descrição What? O que? O que será feito? Why? Por quê? Por que será feito? Where? Onde? Onde será feito? When? Ǫuando? Ǫuando será feito? Who? Ǫuem? Por quem será feito? How? Como? Como será feito? How Much? Ǫuanto? Ǫuanto irá custar?

Fonte: Autoral. Disponível em: MELHORIA DE DISPONIBILIDADE DE MÁQUINA NA INDÚSTRIA FARMACÊUTICA PARA ATENDIMENTO DE DEMANDA ATRAVÉS DE SMED. Acesso em: 24 out. 2024.

A função desta ferramenta é definir o que será feito, por que, onde, por quem, quando, como e quanto isso custará. Desta forma auxilia na organização e planejamento de processos internos dentro do ramo.

3 METODOLOGIA

3.1 Contextualização da empresa

A empresa em estudo se trata de uma multinacional do ramo industrial farmacêutico na região da Zona Oeste do estado de São Paulo que está presente no mercado há mais de 50 anos, tendo como total objetivo fornecer e ser garantidor de medicamentos com qualidade e eficiência para diversos tratamentos contínuos ou parciais, agregando valor a sociedade e gerando riquezas com sustentabilidade.

A indústria conta com mais de doze mil (12.000) funcionários espalhados por diversas plantas em toda américa latina e parte do continente norte americano. A fábrica principal na região da Zona Oeste opera em três turnos durante todo o mês por se tratar de escala produtiva, com capacidade de mais de cinquenta e cinco milhões (55.000.000) de unidades de medicamentos por mês. Atualmente a empresa conta com uma vasta linha de medicamentos de forma solida, semissólida, liquida, utópica, injetável e cosmético.

3.2 Procedimentos metodológicos

Este estudo visa alcançar uma maior disponibilidade da máquina compressora de sólidos comprimidos reduzindo o seu SETUP. Este método se trata do SMED (Single Minute Exchange of Die ou Troca Rápida de Ferramenta). O SMED é dividido em basicamente três etapas: análise inicial, separação de tarefas e ajustes para otimizar as trocas.

- Análise inicial: Nesta etapa o objetivo é coletar dados do processo atual, registrando o máximo de informações possíveis e de forma bem detalhada, preferencialmente utilizando fluxogramas para elucidar as etapas do SETUP e classificando elas em etapas feitas com a máquina parada (internas) e etapas feitas com a máquina funcionando (externas). É importante anotar também as ferramentas utilizadas, possíveis problemas do processo, distâncias percorridas e demais desperdícios.

- Separação de Tarefas: Neste momento, após ter realizado toda a coleta de dados, faz-se uma separação de tarefas que podem ser feitas externamente e outras que somente é possível realizar internamente. O ideal é converter o máximo possível de etapas em externas, ou seja, sempre antecipar processos do SETUP para que quando a máquina parar para a realização da troca, estes processos já estejam prontos.

- Ajustes e Otimizações: Nesta etapa vamos simplificar o máximo possível de tarefas complexas, encurtar distâncias, criar dispositivos que facilitem o processo, melhorar disposição de ferramentas e treinar operadores para o novo padrão estabelecido de SETUP.

É importante continuar a registrar dados do SETUP para a verificação da eficácia do SMED realizado e implementar possíveis melhorias e ajustes.

3.3 Levantamento de dados

O primeiro passo abordado foi o mapeamento do processo, tendo como objetivo compreender e analisar todos os procedimentos que englobam na atividade de SETUP completo e para sua realização foi divido em duas etapas.

3.3.1 Etapa 1

Durante a primeira etapa, foi realizado o acompanhamento de todo o procedimento de setup na linha produtiva de produção de sólidos comprimidos em estudo junto de uma coleta de dados com o líder dela, questionando os seguintes pontos abaixo:

- A quantidade de operadores, técnicos e mecânicos envolvidos na troca de ferramental;

- A sequência de todas as atividades necessárias abordadas durante o processo de operação;

- Qual a frequência que essas atividades são desenvolvidas pelos colaboradores.

Desta forma foi possível realizar uma análise de todos os movimentos e como a equipe multidisciplinar se prepara e organiza as atividades e as formas que são desenvolvidas, após a reunião o setor disponibilizou o histórico dos dados já coletados dos tempos de parada da linha do ano de 2023.

3.3.2 Etapa 2

Nesta etapa foi realizado uma análise do processo em si com uma folha de verificação de fluxo, a qual é composta por quais atividades são realizadas, qual o tipo de setup será realizado, se é total ou parcial, e observações pertinentes. Após estes dados coletados foi aplicado as ferramentas da qualidade com o intuito de compreender e analisar a maneira com que o procedimento é realizado:

- Fluxograma

- Diagrama de causa e efeito.

- Mapeamento de processos.

- porquês

- 5W2H

3.4 Análise dos dados coletados

A análise dos resultados foi realizada após a aplicação das ferramentas e técnicas citadas anteriormente. A partir das análises foi iniciada a aplicação do método SMED.

De primeira etapa após as análises, aplicou-se cada estágio conceitual do método SMED para a compressão da situação atual do processo e do quadro de colaboradores envolvidos com este. Definido quais técnicas poderiam ser utilizadas na proposta de melhorias e quais seriam os impactos e ganhos ao aplicá-las.

Por fim, foi realizado a proposta de melhoria do processo de setup por completo, sendo assim, mostrando quais pontos o time pode melhorar/desenvolver para que isto garanta a redução do tempo de setup.

4 RESULTADOS E DISCUSSÃO

Para desenvolver a análise do processo de SETUP, a princípio foi feito um acompanhamento durante a rotina de produção para identificar onde era o “gargalo”, ou seja o processo que mais demorava a ficar pronto. Após isso, foi direcionada as análises para o processo identificado, anotando então quais eram as etapas de SETUP, quanto tempo levou e se era um SETUP interno ou externo. Após esse acompanhamento, tornou-se possível aplicar os quatro estágios de aplicação do SMED.

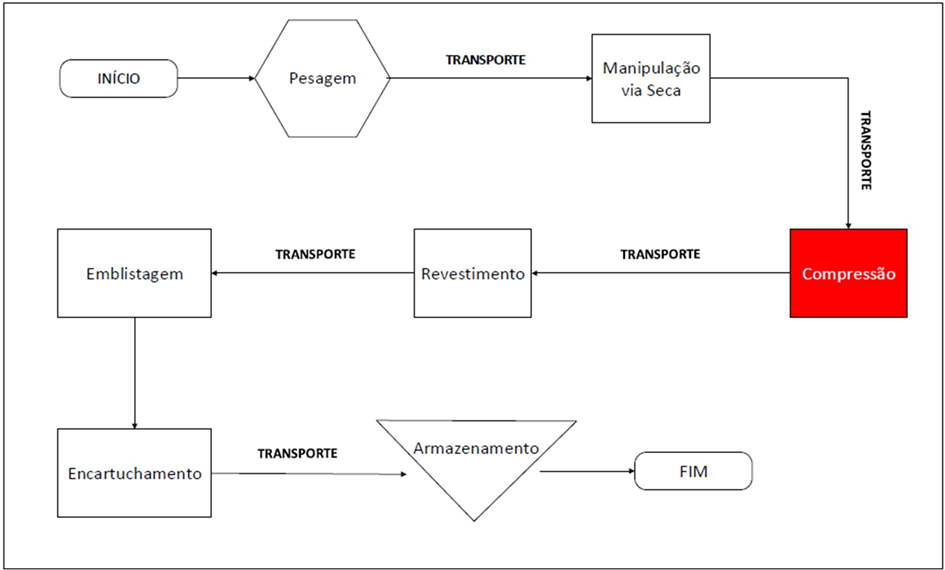

4.1 Análise da Empresa

A indústria farmacêutica em análise possui uma linha de produção que atualmente atende a dez produtos diferentes. Com a introdução de um novo produto, será necessário mais tempo para incorporá-lo ao processo. A coleta de informações permitiu a criação de um fluxograma conforme é possível observar na figura 3 que fornece uma visão macro do processo produtivo, resumindo cada etapa envolvida.

Figura 3 – Fluxograma de Produção

Fonte: Autoral. Disponível em: MELHORIA DE DISPONIBILIDADE DE MÁQUINA NA INDÚSTRIA FARMACÊUTICA PARA ATENDIMENTO DE DEMANDA ATRAVÉS DE SMED. Acesso em: 10 nov. 2024.

A partir dos dados coletados foi possível identificar que o ponto que possui gargalos é na etapa de Compressão, conforme destacado em “vermelho” no

fluxograma acima. Essa etapa foi analisada e as metodologias foram aplicadas para obter uma redução no tempo de SETUP e melhorar a disponibilidade da produção para introdução do novo produto.

4.2 Atividades do Setup

Após a análise da linha de produção, separamos em uma tabela as atividades realizadas com o levantamento do tempo de cada uma. Após isso, iniciamos a aplicação dos quatro estágios conceituais e técnicas.

Tabela 2 – Atividades do SETUP

# Atividades Tempo Etapa (min:seg) Descrições 1 Documentação 0:16:00 Encerra a documentação do produto 2 Paleteira + Strech Manual + Estacionar Corredor 0:05:00 Operador se desloca para retirar o material do produto atual e strechar 3 Buscar escada 0:02:00 Necessidade de buscar a escada para realizar o trabalho nas alturas 4 Desmontar o Y (14kg) q acompla o BIN 0:03:00 Utiiza um soquete para desacoplar a tubulação em formato de Y que escoa o produto 5 Levar para lavagem 0:01:00 Se desloca para a sala de lavagem com o Y 6 Ir para o mezanino desconectar o BIN 0:01:00 Deslocamento de um andar para desconectar o BIN 7 Desmontar BIN + Chave + Paleteira + RTA Altura 0:09:00 Utiliza chave de unha para desacoplar o BIN que armazenava o produto anterior 8 BIN Elevador + Saco + Perflex 0:02:00 Leva o BIN até o elevador o fechando com um saco e pano Perflex 9 Volta para máquina por escadas 0:02:00 Se desloca novamente para a sala do maquinário 10 Tirando peças para lavar 0:42:00 Começa e desmontagem da máquina (funil e guias) 11 Tira 150 punções, limpa e coloca na cx plastica 1:59:00 Desmonta os punções e retira o excesso de produto do ferramental 12 Buscar aspirador 0:08:00 Se desloca até a sala de equipamentos 13 Aspirando + Perflex + Alcool 0:19:00 Inicia a limpeza do equipamento para a retirada do excesso de produto 14 Limpa com escova cada cavidade punção 0:16:00 Limpeza do rotor da compressora 15 Passa ar comprimido no equipamento 0:18:00 Continua a limpea do equipamento 16 Limpar caixa de filtros SUPER Lotada 0:45:00 Continua a limpea do equipamento 17 Foi confirmar com lider o próx item e buscar guia ( guia 14mm sumiu!) – loogbok ferram. Incorreto 0:15:00 Teve que se deslocar para descobrir o proximo produto que entraria em linha 18 Acionou as moças da limpeza 0:03:00 Se deslocou para chamar a equipe da limpeza 19 Limpeza da sala – vidros e piso ( 2 pessoas – Serv. Ter) 0:00:00 20 Seca e monta as peças plásticas 0:52:00 Assepsia das peças e montagem no rotor 21 Colocar punções + retentores 0:29:00 Montagem de ferramental da proxima op 22 Monta peças lavadas no equipamento 0:36:00 Montagem de funil e guias 23 Montar o Y em cima da máquina 0:55:00 Montagem de tubulação de transporte do produto 24 Ida ao mezanino p/ conexão Y 0:07:00 Operador se desloca para o mezanino para acoplar o BIN 25 Acoplar abraçaceira + Y + conexão mezanino 0:09:00 Acopla O dispositivo do BIN para a descida do produto para a máquina 26 Lançamento retroativo Cogtive 0:01:00 Lança as horas manuais no sistema de monitoramento de OEE 27 Acopla saidas 0:06:00 Acopla as saidas de produto para o equipamento 28 Procurando o BIN na Manipulação 0:27:00 O operador teve que procurar o BIN do proximo produto pois não estava no local. 29 Acopla BIN no mezanino 0:24:00 O operador acomplou o BIN ao dispositivo 30 Inicio documentação 0:19:00 31 Reset máquina por erros 0:02:00 Problema de manutenção 32 Retira lixo / Residuo 0:05:00 O operador retirou os residuos ainda do produto anterior da sala e fez o descarte 33 Confere documento 0:37:00 Liberação de linha 34 Novo reset da máquina 0:07:00 Problema de manutenção 35 Busca paquimetro 0:13:00 O operador se deslocou para retirar o equipamento de controle dimensional 36 Libera sala Cogtive 0:03:00 Realiza a liberação de que a sala está conforme os procedimento de BPF 37 Novos ajustes 1:17:00 Ajuste operacional 38 Controle de processo 0:23:00 Controle inicial do processo 39 Preencher placa porta 0:03:00 Preenchimento obrigatorio para identificação do produto a ser fabricado 40 Fim do setup 0:02:00 12:43:00

Fonte: Autoral. Disponível em: MELHORIA DE DISPONIBILIDADE DE MÁQUINA NA INDÚSTRIA FARMACÊUTICA PARA ATENDIMENTO DE DEMANDA ATRAVÉS DE SMED. Acesso em: 10 nov. 2024.

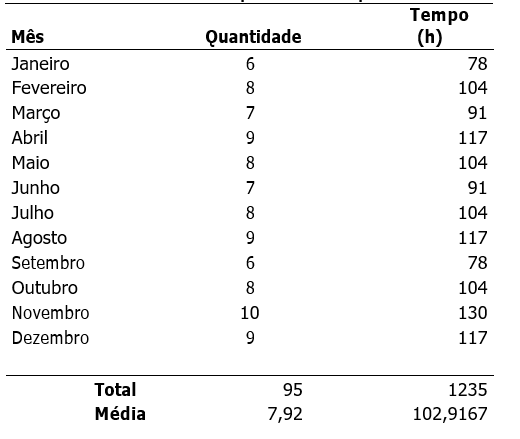

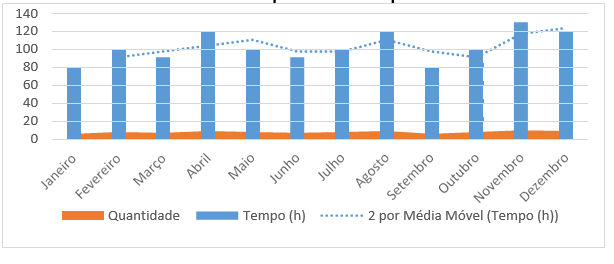

Tabela 3 – Tempos de SETUP por mês

Tempo

Mês Ǫuantidade (h)

Fonte: Autoral. Disponível em: MELHORIA DE DISPONIBILIDADE DE MÁQUINA NA INDÚSTRIA FARMACÊUTICA PARA ATENDIMENTO DE DEMANDA ATRAVÉS DE SMED. Acesso em: 10 nov. 2024.

Também é possível analisar graficamente os dados da tabela 3, assim identificando com mais facilidade os impactos mensais dos altos tempos de SETUP.

Gráfico 1 – Tempos de SETUP por mês

Fonte: Autoral. Disponível em: MELHORIA DE DISPONIBILIDADE DE MÁQUINA NA INDÚSTRIA FARMACÊUTICA PARA ATENDIMENTO DE DEMANDA ATRAVÉS DE SMED. Acesso em: 10 nov. 2024.

4.2.1 Estágio 1: Sem diferenciação entre Setup Interno e Externo

Neste primeiro momento não houve diferenciação dos tipos de SETUP, se internos ou externos, pois tratou-se o processo como um todo, identificando as tarefas e os seus tempos.

A partir deste momento, tratando esse levantamento atual como a base, pode- se passar para o próximo estágio, já classificando as tarefas de acordo com seu tipo.

4.2.2 Estágio 2: Separação de Setup Interno e Externo

O segundo estágio tem como objetivo principal separar as tarefas de acordo com seu tipo, ou seja, classificá-las em internas (máquinas em funcionamento) e externas (máquinas paradas).

Nesta etapa, acrescentou-se na tabela de atividades do SETUP a classificação de cada tarefa, assim tornando possível analisar os tempos de máquina parada e os tempos de máquinas em funcionamento.

Tabela 4 – Separação do SETUP

# Atividades Tempo Etapa (min:seg) Interno Externo 1 Documentação 0:16:00 x 2 Paleteira + Strech Manual + Estacionar Corredor 0:05:00 x 3 Buscar escada 0:02:00 x 4 Desmontar o Y (14kg) q acompla o BIN 0:03:00 x 5 Levar para lavagem 0:01:00 x 6 Ir para o mezanino desconectar o BIN 0:01:00 x 7 Desmontar BIN + Chave + Paleteira + RTA Altura 0:09:00 x 8 BIN Elevador + Saco + Perflex 0:02:00 x 9 Volta para máquina por escadas 0:02:00 x 10 Tirando peças para lavar 0:42:00 x 11 Tira 150 punções, limpa e coloca na cx plastica 1:59:00 x 12 Buscar aspirador 0:08:00 x 13 Aspirando + Perflex + Alcool 0:19:00 x 14 Limpa com escova cada cavidade punção 0:16:00 x 15 Passa ar comprimido no equipamento 0:18:00 x 16 Limpar caixa de filtros SUPER Lotada 0:45:00 x 17 Foi confirmar com lider o próx item e buscar guia ( guia 14mm sumiu!) – loogbok ferram. Incorreto 0:15:00 x 18 Acionou as moças da limpeza 0:03:00 x 19 Limpeza da sala – vidros e piso ( 2 pessoas – Serv. Ter) 0:00:00 x 20 Seca e monta as peças plásticas 0:52:00 x 21 Colocar punções + retentores 0:29:00 x 22 Monta peças lavadas no equipamento 0:36:00 x 23 Montar o Y em cima da máquina 0:55:00 x 24 Ida ao mezanino p/ conexão Y 0:07:00 x 25 Acoplar abraçaceira + Y + conexão mezanino 0:09:00 x 26 Lançamento retroativo Cogtive 0:01:00 x 27 Acopla saidas 0:06:00 x 28 Procurando o BIN na Manipulação 0:27:00 x 29 Acopla BIN no mezanino 0:24:00 x 30 Inicio documentação 0:19:00 x 31 Reset máquina por erros 0:02:00 x 32 Retira lixo / Residuo 0:05:00 x 33 Confere documento 0:37:00 x 34 Novo reset da máquina 0:07:00 x 35 Busca paquimetro 0:13:00 x 36 Libera sala Cogtive 0:03:00 x 37 Novos ajustes 1:17:00 x 38 Controle de processo 0:23:00 x 39 Preencher placa porta 0:03:00 x 40 Fim do setup 0:02:00 12:43:00

Fonte: Autoral. Disponível em: MELHORIA DE DISPONIBILIDADE DE MÁQUINA NA INDÚSTRIA FARMACÊUTICA PARA ATENDIMENTO DE DEMANDA ATRAVÉS DE SMED. Acesso em: 10 nov. 2024.

4.2.3 Estágio 3: Conversão de Setup Interno em Externo

No terceiro estágio, iniciou-se a análise do processo atual e as classificações de cada tarefa. O objetivo deste estágio é separar o máximo possível de tarefas que são feitas com máquina parada e que podem ser feitos com as máquinas em funcionamento, levantando ações e melhorias para que isso seja possível, caso seja necessário.

4.2.4 Estágio 4: Simplificação e Eliminação de Desperdícios no Setup Geral

Neste estágio, o objetivo é tornar as tarefas mais simples de serem realizadas, podendo também analisa-las com base nos oito desperdícios, por exemplo, buscando eliminar o máximo possível de transportes, processos excessivos, movimentações desnecessárias e aplicar os 5S com objetivo de padronizar a melhorar disposição das ferramentas e demais itens necessários, para assim ganhar em produtividade.

4.3 Proposta de Melhoria

Com a aplicação das técnicas de SMED, foi elaborado um procedimento novo e um plano de treinamento para implementação das melhorias. Desta forma, foi possível avaliar as melhorias e as reduções de tempo de SETUP.

Na tabela 5 pode-se observar a relação de melhorias aplicadas e seus ganhos.

Tabela 5 – Melhorias

Melhoria O que se espera alcançar Aplicação de um KANBAN de solicitação de ferramental Com o Kanban se espera previsionar antes do início do processo de setup a separação do ferramental Treinamento de um auxiliar de produção para auxiliar no setup da linha Auxiliar na lavagem das peças do maquinário Encarregar um auxiliar para realizar a atividade de acoplamento e desacoplamento de BIN’s Redução da movimentação do operador para realizar estas atividades Aplicação de um KANBAN de solicitação de limpeza de sala Com o Kanban se espera previsionar antes do início do processo de setup a limpeza da sala do equipamento Procedimento Operacional Padrão Definir uma instrução de trabalho, para que a equipe possa seguir as etapas corretas sem falhas, padronizando a sequência a ser seguida e com isso reduzir o tempo de setup

Fonte: Autoral. Disponível em: MELHORIA DE DISPONIBILIDADE DE MÁQUINA NA INDÚSTRIA FARMACÊUTICA PARA ATENDIMENTO DE DEMANDA ATRAVÉS DE SMED. Acesso em: 10 nov. 2024.

4.4 Resultados

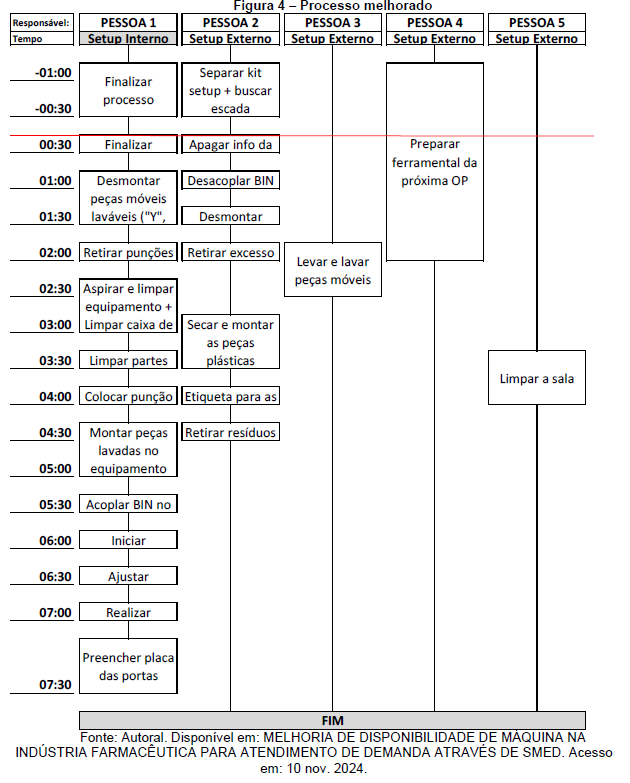

Após a proposta de melhoria e implementações, foram coletadas as informações do novo processo, que pode ser observado abaixo, na figura 4, onde pode ser verificada a redução de 12 horas e 43 minutos para 7 horas e 30 minutos.

5 CONSIDERAÇÕES FINAIS

O objetivo principal deste estudo foi alcançado, que era mostrar que através das técnicas de SMED desenvolvidas, é possível aumentar a disponibilidade de uma máquina ou linha de produção para atender uma demanda maior de produção.

O primeiro objetivo se tratava do mapeamento de todo o processo produtivo, como também seu detalhamento para que fosse possível identificar seus impactos, compreendendo de forma macro o fluxo de atividades.

O segundo objetivo era analisar as informações levantadas e classifica-las para então entrar no terceiro objetivo de aplicar melhorias no processo.

No quarto e último objetivo, após aplicar melhorias, era necessário avaliar os resultados obtidos na otimização do SETUP através do SMED.

Com a redução de cinco horas e treze minutos (5h13min) de SETUP, e aumento de 59% da disponibilidade, tornou-se possível incluir na programação de produção o produto novo.

REFERÊNCIAS

SHINGO, Shigeo. “O Sistema Toyota de Produção do Ponto de Vista da Engenharia de Produção”. 2ª ed. Porto Alegre: Bookman, 1996.

SHINGO, S. Study of Toyota production system from industrial engineering viewpoint. Management Association. Tokyo, Japan, 1981.

SHINGO, S. The sayings of Shigeo Shingo: key strategies for plant improvement.

Productivity Press. Cambridge, Massachusetts, 1987.

SHINGO, S. A Revolution in Manufacturing: The SMED System. Productivity Press. Cambridge, Massachusetts, 1985.

Qualyteam. 5 porquês: o que é, exemplo e como usar na análise de causa raiz. Disponível em: https://qualyteam.com/pb/blog/o-que-e-e-como-aplicar-tecnica-dos-5- porques-na-empresa. Acesso em: 24 out. 2024.

SEBRAE. 5W2H: o que é, para que serve e por que usar na sua empresa. Disponível em: https://www.sebrae-sc.com.br/blog/5w2h-o-que-e-para-que-serve-e- por-que-usar-na-sua-empresa. Acesso em 24 out. 2024.