SUPPLY CHAIN MANAGEMENT

REGISTRO DOI: 10.69849/revistaft/ar10202411170859

Anderson Fernandes Da Silva¹; Gabriely Oliveira dos Santos¹; João Gabriel Souza Rodrigues¹; Kethellyn Coelho¹; Nataly Alves de Lima¹; Orientador: Fernando Mori.

Resumo: A Gestão da Cadeia de Suprimentos (GCS) integra e coordena todas as atividades da obtenção de materiais à entrega final, alinhando objetivos para maximizar eficiência, reduzir custos e melhorar a qualidade. O planejamento na cadeia é crucial para garantir recursos, minimizar incertezas e agregar valor ao cliente. A logística é essencial na distribuição eficiente, e o gerenciamento de estoques equilibra oferta e demanda. Indicadores de desempenho (KPIs) e mapeamento de processos são usados para avaliar e melhorar operações, enquanto o planejamento e controle de produção (PCP) garantem eficiência na produção e entrega. Esses aspectos compõem a base da GCS, essencial para o sucesso e satisfação dos clientes. Dessa maneira, o objetivo deste trabalho é analisar a utilização da inteligência artificial na gestão da cadeia de suprimentos em um contexto contemporâneo, identificando desafios, estratégias e impactos para as organizações, com foco na otimização de processos e na melhoria da competitividade empresarial.

Palavras-chave: Eficiência. Gestão da Cadeia de Suprimentos. Inteligência Artificial. Planejamento. Qualidade.

Abstract: Supply Chain Management (GCS) integrates and coordinates all activities from obtaining materials to final delivery, aligning objectives to maximize efficiency, reduce costs and improve quality. Planning in the chain is crucial to guarantee resources, minimize uncertainties and add value to the customer. Logistics is essential in efficient distribution, and inventory management balances supply and demand. Performance indicators (KPIs) and process mapping are used to evaluate and improve operations, while production planning and control (PCP) ensure efficiency in production and delivery. These aspects form the basis of GCS, essential for customer success and satisfaction. Therefore, the objective of this work is to analyze the use of artificial intelligence of supply chain management in a contemporary context, identifying challenges, strategies and impacts for organizations, with a focus on optimizing processes and improving business competitiveness.

Keywords: Efficiency. Supply Chain Management. Artificial Intelligence. Planning. Quality.

1. Introdução

A gestão da cadeia de suprimentos é um tema de extrema relevância no cenário empresarial atual, marcado pela globalização, avanços tecnológicos e aumento da competitividade. Este trabalho visa aprofundar a compreensão dos desafios, estratégias e impactos de uma gestão eficiente dessa cadeia, com o objetivo de otimizar processos, reduzir custos e aumentar a competitividade das organizações.

Ao analisar as limitações enfrentadas, os métodos empregados e os resultados obtidos nesta pesquisa, busca-se oferecer uma visão ampla e fundamentada sobre a utilização da inteligência artificial na gestão da cadeia de suprimentos, contribuindo não apenas para o avanço do conhecimento teórico nesse campo, mas também para a aplicação prática de melhores práticas e estratégias que impulsionam o sucesso empresarial.

Por meio dessa abordagem, é possível identificar oportunidades de melhoria, implementar mudanças eficazes nos processos e sistemas da cadeia de suprimentos, e alcançar resultados tangíveis, como redução de lead times, aumento da eficiência operacional e maior satisfação do cliente. Essa visão abrangente e embasada é fundamental para orientar as decisões estratégicas das organizações e promover a evolução contínua no gerenciamento da cadeia de suprimentos.

A justificativa para esta pesquisa reside na importância estratégica da utilização da inteligência artificial na gestão da cadeia de suprimentos para as organizações modernas. A competitividade empresarial vem tornando-se cada vez mais forte no mercado atual, que é cada vez mais tecnológico e inovador. Isso se deve ao fato de que empresas de vários segmentos estão desenvolvendo várias estratégias para garantir o sucesso de suas atividades e de seus produtos.

Compreender e aprimorar a aplicação da IA na gestão da cadeia de suprimentos é fundamental para a eficiência operacional, automação de processos, redução de custos, aumento da competitividade e melhoria da satisfação do cliente.

Além disso, o estudo visa contribuir com conhecimentos e práticas que possam beneficiar empresas de diversos setores, pesquisadores e profissionais interessados no aprimoramento contínuo das operações logísticas e da cadeia de valor.

A base teórica utilizada inclui conceitos consolidados de gestão de operações, logística, estratégia empresarial e tecnologias da informação, proporcionando uma sustentação sólida e a validação das ideias propostas ao longo do trabalho.

1.2 Objetivos (Geral e específicos)

O objetivo deste trabalho é analisar a aplicação da IA na gestão da cadeia de suprimentos em um contexto contemporâneo, identificando desafios, estratégias e impactos para as organizações, com foco na otimização de processos e na melhoria da competitividade empresarial.

Já os objetivos específicos são: (i) investigar as principais tendências e desafios enfrentados na aplicação da IA na gestão da cadeia de suprimentos, (ii) analisar estratégias e práticas adotadas por empresas para otimizar a gestão da cadeia de suprimentos, (iii) avaliar o impacto da gestão eficiente da cadeia de suprimentos na redução de custos e no aumento da eficiência operacional, (iv) identificar ferramentas e tecnologias utilizadas para suportar a gestão da cadeia de suprimentos e seus benefícios e (v) propor recomendações e diretrizes para aprimorar a gestão da cadeia de suprimentos em organizações, visando a competitividade e o sucesso sustentável.

A cadeia de suprimento se encontra em diversas áreas, conhecida amplamente como Supply Chain Management (SCM) ou “Cadeia de Suprimentos” tem recebido atenção desde a década de 1990. Segundo Christopher (2010), a cadeia de suprimentos representa uma rede de organizações interconectadas por meio de relações de fornecimento e distribuição, abrangendo uma variedade de processos e atividades que geram valor por meio da produção e entrega de produtos e serviços ao consumidor final.

Diniz (2017) complementa, que o aumento do número de participantes trabalhando em um ambiente competitivo e mal coordenado é a principal razão para o aumento dos custos, logo, resolver este problema requer necessariamente uma melhor coordenação e sincronização por meio de um processo de colaboração e troca de informações. O avanço da tecnologia da informação e a revolução das telecomunicações criaram as condições ideais para a implementação de processos de coordenação eficientes (DIAS, 2012). É justamente esse esforço de coordenação dos canais de vendas por meio da integração dos processos de negócios que conectam as diferentes partes envolvidas entre si, que é conhecido como gerenciamento da cadeia de suprimentos (FLEURY, 1999).

No Brasil, o conceito chegou no fim da década de 1990, atingindo inicialmente uma quantidade pequena, contudo na última década a gestão da cadeia de suprimentos vem se tornando bastante utilizada pelas organizações, com o interesse de ter uma maior competitividade pois é essencial e determinante (PIRES 2010).

1 A Cadeia de Suprimento pode ser entendida como o alinhamento das funções internas e externas à empresa, eliminando processos desnecessários, reduzindo o tempo de reação e necessidade de armazenagem, através do desenvolvimento de ações conjuntas com os membros, compartilhando informações e colaborando entre si, a fim de aumentar o desempenho da cadeia de suprimentos. No entanto, integrar toda a estrutura de uma cadeia de suprimentos, composta por diversos fornecedores e clientes, demanda um alto nível de planejamento e uma avaliação cuidadosa dos fatores que favorecem e que dificultam o alinhamento das funções intra e Inter organizacionais (ARANTES et al., 2017, p. 89).

Em suma, a Cadeia de Suprimentos é uma abordagem sistêmica de razoável complexidade, o que implica um alto nível de interação entre os participantes e requer a consideração simultânea de várias obrigações. O SCM vai além dos limites organizacionais e leva em consideração as obrigações internas e intraorganizacionais de quem deve ser o responsável pela participação e em que fase do canal as várias atividades devem ocorrer (FLEURY, 1999).

O SCM representa os esforços de vários participantes na integração dos canais de vendas e, em conjunto, gerencia os importantes processos de negócios que conectam várias unidades organizacionais e membros do canal, desde usuários finais até os principais fornecedores de matérias-primas (FLEURY, 1999).

Segundo Bertaglia (2009), a cadeia de suprimentos pode ser entendida como um conjunto de processos requeridos para obter materiais, agregar-lhes valor de acordo com a concepção dos clientes e consumidores e disponibilizar os produtos para o lugar e para a data que os clientes e consumidores desejam. Além de ser um processo bastante extenso, a cadeia apresenta modelos que variam de acordo com as características do negócio, do produto e das estratégias utilizadas pelas empresas para fazer com que o bem chegue às mãos dos clientes e consumidores.

Embora seja um conceito em evolução e sua aplicação ainda se limite a um grupo de empresas avançadas, a Cadeia de Suprimentos já está na agenda da maioria dos executivos de grandes empresas internacionais. Artigos na imprensa especializada, como a Fortune, anunciam a Cadeia de Suprimentos como uma nova fonte de vantagem competitiva. O conceito atraiu atenção especial nas discussões de especialistas. O enorme interesse pelo assunto é plenamente justificado tanto pelos conhecidos casos de sucesso como pela complexidade e falta de coordenação da grande maioria dos canais de venda que hoje existem (ARNDT, 2008).

Em um estudo da Mercer Consulting descobriu que as empresas que podem implementar as melhores práticas de Cadeia de Suprimentos geralmente se destacam na redução dos custos operacionais, no aumento da produtividade da planta e na redução dos tempos de ciclo. Outro estudo conduzido pelo Massachusetts Institute of Technology identificou os principais benefícios do SCM, como custos de estoque, transporte e armazenamento reduzidos, serviços aprimorados em entrega mais rápida e produção customizada e aumento nas vendas por meio de disponibilidade e customização aprimoradas. As empresas analisadas no estudo aumentaram significativamente: o estoque diminuiu 50%; a taxa de entrega no prazo aumentou 40%; o tempo de entrega diminuiu 27%; a falta de estoque diminuiu em 80%; as vendas aumentaram 17% (ARNDT, 2008).

2.1.1 Estratégia de Cadeia de Suprimentos

A estratégia de cadeia de suprimentos é um conjunto de planos e ações adotados por uma empresa para gerenciar eficientemente o fluxo de produtos, informações e recursos ao longo de toda a cadeia de suprimentos, desde a obtenção de matérias-primas até a entrega do produto ao cliente, e é fundamental para garantir a competitividade, a eficiência operacional e a satisfação do cliente.

A estratégia serve para definir a estrutura de uma empresa na cadeia de suprimentos. A globalização vem mudando a forma estratégica e operacional das empresas, as cadeias de abastecimento tornaram-se complicadas teias de redes globais, assim, o gerenciamento da cadeia busca, enquanto gerencia os elos internos, construir os elos externos fundamentais. A cadeia de fornecimento focaliza a relação em que fornecedores e clientes se tornaram coprodutores na cadeia de valor e o seu gerenciamento aparece como uma das fontes de vantagem competitiva das empresas (LOUREIRO; DABIC; KIESSLING, 2015).

Estabelecer uma estratégia competitiva na cadeia de suprimentos é um grande diferencial de uma empresa. Essa estratégia competitiva é um esforço coordenado entre diferentes empresas para garantir uma relação sadia, produtiva e principalmente lucrativa para os envolvidos (KAMINSKY; SIMCHI-LEVI, 2010).

Hofmann (2015) divide a estratégia da empresa em quatro graus genéricos, sendo eles: rede, empresa, unidade de negócio e funcional. A estratégia no nível rede, a estratégia da cadeia de suprimentos não se refere apenas a uma empresa, mas sim a um setor específico de uma cadeia de suprimentos com diferentes empresas, no nível empresa, a estratégia da cadeia de suprimentos diz respeito principalmente a empresas com mais de uma unidade de negócios.

Na unidade de negócio, a estratégia da cadeia de suprimentos concerne a grupos de clientes (região, quantidade, estrutura etc.), produtos (funcional ou inovadores) e táticas de cultivo de mercado (abordagens ofensivas ou defensivas). Quanto ao nível funcional, a estratégia da cadeia de suprimentos determina aspectos como a compra de matérias-primas, o transporte de materiais, a fabricação de produtos ou a operação na prestação de serviços e a distribuição de produtos para o cliente (HOFMANN, 2015).

Segundo Porter (2000), uma estratégia eficaz de cadeia de suprimentos envolve a colaboração estreita com fornecedores, distribuidores e outros parceiros ao longo da cadeia, o que envolve compartilhar informações, estabelecer acordos claros e trabalhar em conjunto para melhorar processos e reduzir custos.

Complementa Avery (2006), que ter uma visibilidade completa da cadeia de suprimentos é essencial para tomar decisões informadas, incluindo o rastreamento de produtos em tempo real, o monitoramento de estoques e a capacidade de identificar e resolver problemas rapidamente.

Uma boa estratégia de cadeia de suprimentos envolve a gestão eficiente de estoques, garantindo que haja o equilíbrio certo entre oferta e demanda, podendo incluir a implementação de técnicas como Just In Time (JIT) para minimizar o excesso de estoque e reduzir custos de armazenamento (PIRES, 2004).

Para Hoffman (2015), o uso de tecnologia e sistemas de automação é fundamental para otimizar processos na cadeia de suprimentos, envolvendo o uso de software de gestão de cadeia de suprimentos, RFID para rastreamento de produtos, análise de dados para previsão de demanda e muito mais.

Por fim, Porter (2000) traz, que uma estratégia de cadeia de suprimentos eficaz deve ser capaz de lidar com perturbações e riscos, como interrupções na cadeia de abastecimento, desastres naturais ou mudanças súbitas na demanda, compreendendo a criação de planos de contingência, diversificação de fornecedores e avaliação contínua de riscos.

Ao implementar uma estratégia de cadeia de suprimentos, é crucial considerar as necessidades específicas da empresa, o setor em que ela opera, as tendências do mercado e as expectativas dos clientes. Uma abordagem integrada e orientada para a inovação pode ajudar a empresa a alcançar uma cadeia de suprimentos eficiente, responsável e competitiva.

2.1.2 Planejamento na Cadeia de Suprimentos

O planejamento na cadeia de suprimentos é uma parte crucial da gestão estratégica de uma empresa, pois envolve o desenvolvimento de planos e estratégias para garantir a eficiência, a eficácia e a resiliência de toda a cadeia de suprimentos.

O principal objetivo do planejamento para cadeia de suprimentos é garantir que ao longo do tempo a empresa tome as decisões corretas de acordo com o mercado, proporcionando satisfação ao cliente e maximizar os lucros.

Atuar no planejamento da cadeia de suprimentos significa que as pessoas que estão aplicando a estrutura proposta devam tomar decisões de integração, terceirização ou de manutenção interna ou externa das atividades que compõem a cadeia, com um único propósito: aumentar a capacidade da empresa e da própria cadeia de se fortalecerem no mercado, tornando-se assim, mais competitivas (SLACK et al, 2006).

O planejamento na cadeia de suprimentos começa com o planejamento estratégico, alinhando os objetivos da cadeia de suprimentos com os objetivos gerais da empresa, envolvendo a definição de metas de desempenho, identificação das áreas de melhoria e uma visão clara do papel da cadeia de suprimentos na estratégia global da empresa (ZHU, 2008).

Um aspecto fundamental do planejamento na cadeia de suprimentos é o planejamento de demanda, que envolve prever com precisão a demanda futura por produtos, o que pode englobar o uso de dados históricos, análise de tendências de mercado, feedback dos clientes e informações de parceiros comerciais para desenvolver previsões de demanda precisas (RAZZOLINI, 2009).

Com base nas previsões de demanda, o planejamento de capacidade envolve determinar a capacidade necessária em termos de produção, armazenamento e transporte para atender às necessidades futuras, compreendendo a otimização de recursos, dimensionamento adequado das operações e garantia de que haja capacidade suficiente para lidar com picos de demanda e variações sazonais (RAZZOLINI, 2009).

Bittar (2012), considera que a cadeia de suprimentos abrange o planejamento e o gerenciamento de todas as atividades e, acima de tudo, inclui a coordenação e a colaboração entre parceiros, que podem ser fornecedores, intermediários, fornecedores terceiros de serviços e clientes.

Planejar na cadeia de suprimentos é de suma importância e precisa ser interno e externo, abrangendo todos os pontos que atuam diretamente e indiretamente na produção, deverá ser feito um estudo para conhecer cada parte do processo, os produtos acabados no final da produção precisam atender todos os requisitos do cliente, o contato e a fidelidade entre o produtor e consumidor são essenciais (SLACK et al, 2006).

No caso de empresas que produzem bens, o planejamento de produção é fundamental para garantir a eficiência e a qualidade na fabricação dos produtos, compreendendo a programação de produção, a gestão de recursos e a coordenação de atividades para atender às demandas do mercado de forma oportuna e econômica (ZHU, 2008).

O planejamento na cadeia de suprimentos também inclui a identificação e a gestão de riscos, como interrupções na cadeia de abastecimento, variações inesperadas na demanda, mudanças regulatórias e eventos imprevistos, levando em conta a criação de planos de contingência, avaliação de vulnerabilidades e adoção de práticas de mitigação de riscos (PIPLANI, 2008).

Por fim, Zhu (2008) menciona que ao integrar todos esses aspectos em um plano abrangente de cadeia de suprimentos, as empresas podem melhorar a eficiência operacional, reduzir custos, aumentar a satisfação do cliente e desenvolver uma cadeia de suprimentos ágil e adaptável às mudanças do mercado.

2.1.3 Importância da Cadeia de Suprimentos

A importância de compreender toda a cadeia de suprimentos é fundamental para identificar as necessidades da SCM e conseguir otimizar todos os processos, unindo agilidade à qualidade, assim, para implantar qualquer sistema de melhoria é preciso conhecer com o que está lidando (PORTOGENTE, 2018).

Quando se tem uma boa gestão a empresa consegue diminuir custos ao longo da cadeia, isso acontece ao otimizar o controle dos produtos de modo para prevenir perdas, extravios e quebras, reduzem confusões que surgem devido a dados conflituosos nos estoques, como quantidades de itens estocados que não batem com os registros e nas entregas, maior previsibilidade e confiabilidade em todas as etapas do fornecimento, com um fornecimento mais estruturado, todas as etapas do processo podem fluir e o gerenciamento da produção terá menos gargalos (TOTVS, 2020).

Segundo Lambert (1998), a eficiência operacional é alicerçada por uma cadeia de suprimentos bem gerenciada. Essa eficiência se traduz na otimização de processos, na redução dos custos de produção e logística, no emprego eficiente de recursos e na minimização de desperdícios. Uma cadeia de suprimentos eficaz também se reflete na satisfação do cliente, uma vez que produtos entregues pontualmente, com qualidade e conforme as expectativas do cliente, contribuem para sua fidelidade e contentamento.

A competitividade de uma empresa é impulsionada por uma cadeia de suprimentos ágil e responsiva, logo, empresas capazes de se adaptar rapidamente às mudanças do mercado, satisfazendo as demandas dos clientes e oferecendo produtos de alta qualidade, ganham uma vantagem competitiva significativa. Além disso, uma gestão eficiente da cadeia de suprimentos resulta em redução de custos em áreas como estoque, transporte, armazenamento e produção, melhorando a margem de lucro e a saúde financeira da empresa (LEE, 2009).

A inovação também é estimulada por uma cadeia de suprimentos bem integrada e colaborativa. Parcerias estratégicas com fornecedores e outros parceiros na cadeia de suprimentos podem gerar novas ideias, produtos e processos que impulsionam o crescimento e a diferenciação no mercado. A resiliência é outra característica importante, pois uma cadeia de suprimentos robusta e diversificada é mais capaz de enfrentar perturbações e eventos imprevistos, garantindo a continuidade das operações mesmo diante de desafios (LOZANO, 2008).

Por fim, a sustentabilidade é um pilar fundamental. Uma cadeia de suprimentos sustentável considera os impactos ambientais, sociais e econômicos de suas operações, adotando práticas responsáveis desde o sourcing até a entrega final, o que inclui a redução de emissões, o uso eficiente de recursos e o respeito aos direitos humanos ao longo de toda a cadeia (LOZANO, 2008).

A cadeia de suprimento é extremamente importante para resolver a temática da concorrência em função do preço e qualidade. Empresas que não atentarem para detalhes de eficiência da cadeia terão seu futuro mais afetado (PORTOGENTE, 2018).

Na cadeia de suprimentos logística é a parte que planeja, implanta e controla o fluxo eficiente e eficaz de matérias-primas, produtos acabados estoques em processo.

A logística nos últimos anos está ganhando cada vez mais espaço e vem enfrentando mudanças significativas. Está ganhando mais espaços nas aplicações das gestões e nos estudos (MOREIRA ,2008).

Ballou (2011, p.25) afirma o seguinte:

1 A logística empresarial trata de todas as atividades de movimentação e armazenagem, que facilitam o fluxo de produtos desde o ponto de aquisição da matéria-prima até o ponto de consumo final, assim como dos fluxos de informação que colocam os produtos em movimento, com o propósito de providenciar níveis de serviço adequados aos clientes a um custo razoável.

Segundo Dias (2012), logística é uma parte da cadeia de abastecimento que gerencia com eficácia o fluxo e armazenagem de bens, serviços e informações, desde o ponto de origem até o consumidor final, visando satisfazer as exigências dos consumidores. As práticas logísticas e as cadeias de suprimentos vêm ganhando grande importância estratégica diante do atual contexto globalizado e competitivo em que as empresas estão inseridas (BUSANELO, 2011).

Seu objetivo é fornecer os produtos ou serviços certos no momento certo e no lugar certo com o menor custo possível. As atividades primárias de apoio à estratégia empresarial desempenham papéis fundamentais no funcionamento eficiente das operações logísticas de uma empresa moderna. O transporte, por exemplo, é frequentemente a atividade logística mais significativa em muitos setores, representando até dois terços dos custos logísticos totais. Sua importância é evidente em situações como greves ferroviárias ou aumentos nos custos de combustível para caminhoneiros autônomos, que impactam diretamente as finanças das empresas (PEREIRA, 2005).

Alternativas como estradas, ferrovias e aviação são populares para gerenciar a movimentação de matérias-primas e produtos acabados. Gerir o transporte envolve decisões críticas sobre métodos, rotas e capacidade dos veículos, influenciando diretamente a eficiência e os custos operacionais (PEREIRA, 2005).

A manutenção de estoques é outra atividade crucial para garantir a disponibilidade dos produtos. Os estoques funcionam como buffers entre oferta e demanda, adicionando valor de “tempo” aos produtos, enquanto o transporte adiciona valor de “localização”. No entanto, os altos custos associados ao armazenamento de estoques exigem um cuidadoso gerenciamento para otimizar os investimentos e evitar desperdícios (PEREIRA, 2005).

O processamento de pedidos, embora represente custos menores em comparação com transporte e estoque, é igualmente essencial. É a atividade que inicia o movimento do produto e a entrega do serviço, sendo parte integrante do “ciclo crítico das atividades logísticas”. A rapidez e eficiência no processamento de pedidos impactam diretamente o tempo necessário para o cliente receber o produto, influenciando a satisfação do cliente e a eficácia geral das operações logísticas da empresa (PEREIRA, 2005).

Portanto, o transporte, a manutenção de estoques e o processamento de pedidos são os pilares essenciais que sustentam a missão logística de fornecer mercadorias e serviços aos clientes de forma eficiente e oportuna, sendo fundamentais para a estratégia empresarial e o sucesso operacional.

Estoque,almoxarifado, armazém ou depósito é tido como a estrutura que garante o abrigo de materiais que se deseja manter por determinado tempo até ser requisitado para o próximo processo. Segundo Moura (2012) é a denominação genérica e ampla que inclui todas as atividades de um produto destinado à guarda temporária e seu destino fim.

Os armazéns desempenham quatro funções fundamentais para o gerenciamento eficiente de materiais e produtos:

a) Recebimento: Esta função abrange a entrada de várias categorias de produtos nos armazéns, como matéria-prima para uso na produção, produtos semiacabados, produtos acabados e itens de terceiros, incluindo devoluções quando necessário.

b) Estocagem: Envolve a organização física dos produtos dentro do armazém, designando endereços específicos para cada item, controlando o local exato de armazenamento e garantindo a integridade e segurança dos materiais em estoque.

c) Separação: Nessa etapa, os materiais são separados de acordo com as necessidades, seja para abastecer a linha de produção com matéria-prima, para movimentação interna durante o processo fabril ou para preparação de produtos acabados a serem expedidos.

d) Expedição: Por fim, a função de expedição engloba a saída dos produtos do armazém para clientes internos da empresa, como áreas de produção, ou para clientes externos, como distribuidores e consumidores finais. Essa etapa é essencial para garantir a entrega oportuna e precisa dos produtos conforme as demandas do mercado.

Para Dias (2012), o estoque é o acúmulo de recursos, indiferente de seu momento produtivo. Controlar para que não se tenha excesso ou falta dos mesmos é uma das tarefas do controle de estoque. Gerenciar o fluxo da cadeia é de suma importância, bem como, considerar o valor agregado do produto, o prazo de reposição ou valor do pedido de compra são algumas das tarefas que devem ser contempladas pelos gestores, para garantir que operações sejam executadas em momento estratégico na rede de suprimentos.

Em um contexto amplo pode-se ressaltar que os armazéns executam um papel-chave para aumentar a eficiência das movimentações da empresa. O armazém tem uma função logística que envolve o tratamento dos materiais entre o tempo de produção e a sua venda ao consumidor final, garantir que ele esteja no local certo, com a qualidade e quantidade esperada é função do almoxarifado.

Marques (2016) afirma que um bom líder precisa ser capaz de tomar decisões que tragam benefícios reais para a organização. A tomada de decisões implica no reconhecimento da problemática e na busca por soluções, a partir da definição de parâmetros e critérios, da seleção de alternativas e da constatação da eficácia de cada decisão.

Rezende (2020) salienta que grande parte das empresas não têm pleno domínio dos custos, o que compromete a contabilização de lucros e prejuízos, acarretando perdas consideráveis e podendo exceder a reserva de mercadoria em estoque. O estoque, conforme define Silva (2018) é o conjunto guardado de recursos materiais em um modelo de produção.

Nesse contexto, surge o gerenciamento de estoque, a fim de auxiliar as organizações a obterem um controle efetivo sobre todas as etapas e operações que abrangem os recursos materiais, ou seja, entrada, conservação, reposição, vida útil e entrega e/ou venda.

Trata-se da administração de recursos materiais temporariamente improdutivos, de valor econômico, que serão usados para abastecer futuras necessidades da empresa (SANTOS, 2017). A gestão surgiu pela exigência das organizações em gerir e controlar todo o curso de recursos materiais como a durabilidade de cada produto dentro dos estoques, a quantidade de produtos por seção, o tempo de reposição, etc. Seu objetivo principal é assegurar a manutenção do equilíbrio entre armazenamento e consumo.

Atualmente, as organizações almejam continuamente por melhorias e aperfeiçoamentos, visando melhorar o processo de produção e a qualidade dos produtos e/ou serviços. Nesse contexto, as organizações buscam melhor controlar a produção e a tecnologia pode contribuir para isso, por meio de ferramentas de controle e gestão.

A implementação e uso de sistemas de planejamento e controle da produção contribui significativamente para o aumento da produtividade, como as ferramentas MRP (Material Requirements Planning – Planejamento das Necessidades de Material), ERP (Enterprise Resource Planning – Planejamento dos Recursos da Empresa e BPM (Business Process Management – gerenciamento de processos de negócios).

O MRP visa otimizar o sistema produtivo por meio do cálculo adequado das necessidades de material e da diminuição dos atrasos de entrega de pedidos. Diniz (2017, p.5) explica que:

1 O MRP é uma técnica para converter a previsão de demanda de um item e programação das necessidades das partes componentes do mesmo item, onde após a análise e obtenção das quantidades e datas necessárias, é possível prever também as quantidades e datas dos componentes necessários para a composição final do produto. Essa desagregação do produto em partes componentes chama-se explosão (DINIZ, 2017, p.5)

Através dessa ferramenta é possível averiguar a quantidade de cada produto, matéria-prima ou insumo que é necessária de manter no estoque, a fim de que não haja atrasos ou impossibilidade de cumprir prazos de produção e entrega, reduzindo também os gastos de armazenagem e estoque desses itens.

Moreira (2008) acrescenta que esse método permite identificar quais insumos são essenciais para a operação do sistema. A partir da programação da produção de produtos, o MRP orienta a programação de compra, fabricação ou montagem de suas partes componentes.

O MRP surgiu nos anos 60 e com as diversas transformações do mercado, essa ferramenta passou por algumas modificações. Em 1980, então, o MRP foi atualizado para MRPII, visando melhorar essa ferramenta, de modo a possibilitar uma melhor análise das necessidades de materiais, por meio da estimativa de demanda, possibilitando conseguir uma análise mais eficaz do planejamento de produção, como aponta Olivo (2013).

De acordo com Martins e Laugeni (2005), o MRP traz diversos benefícios como planejamento, custos, comunicação entre setores, contribuindo para mais eficiência e precisão na tomada de decisão gerencial.

O sistema ERP, segundo Corrêa (2013), busca suportar as necessidades de informação que subsidiam a tomada de decisão gerencial. Trata-se de uma ferramenta que integra as informações de forma mais abrangente e ampliada, impedindo a inserção duplicada de dados e viabilizando informações em tempo real.

Esse sistema permite o rastreamento e visibilidade geral da informação de qualquer setor da organização e de sua cadeia de suprimento, propiciando a tomada de decisões precisas e inteligentes (CHOPRA e MEINDL, 2003).

De acordo com Slack et al. (2009, p.21), o sistema MRP necessita de alguns dados que são verificados e atualizados pelo programa para a realização dos cálculos baseados na aplicação de pedidos firmes e pedidos programados.

1 MRP tanto pode significar o planejamento das necessidades de materiais como o planejamento dos recursos de manufatura. Ao longo do tempo, o conceito de MRP desenvolveu-se de um foco na gestão de operações que auxiliava o planejamento e controle das necessidades de materiais, para se tornar, nos anos recentes, um sistema corporativo que apoia o planejamento de todas as necessidades de recursos de negócios (SLACK, 2009, p.21)

Os autores acrescentam que o sistema ERP é uma ferramenta para o aperfeiçoamento dos processos de negócios – produção, compras ou distribuição – dispondo de informações on-line e em tempo real. O sistema, portanto, possibilita a visualização de todas as transações executadas pela organização, culminando em um excelente panorama sobre os negócios da empresa.

A utilização da ferramenta BPM possibilita o mapeamento e avaliação do desenvolvimento organizacional da empresa, visando integrar e oferecer maior rapidez e eficiência nas atividades que abrangem indivíduos, tarefas, maquinários e outros coordenados para alcançar os objetivos do negócio.

Com essa ferramenta, pode-se registrar “os modelos criados e entender melhor os processos da empresa em diferentes níveis, facilitando desse modo o entendimento dos participantes dos processos de negócio” (PIZZA, 2012, p.11).

O BPM, nos dias de hoje, segundo o autor:

1 Tende a se concentrar em processos organizacionais e com várias funções que colocam valor aos clientes. As organizações definem, através de processos de negócios, a execução do trabalho valorizando seus clientes, pois o correto gerenciamento desses processos cria práticas organizacionais sólidas, o que leva a processos eficazes, ágeis e tendo um bom retorno financeiro (PIZZA, 2012, p.18).

O sistema BPM é um investimento confiável e de grande retorno, uma vez que possibilita a melhoria dos processos em todas as etapas do ciclo de produção.

O processo logístico compreende diversas etapas e atividades que são fundamentais para que o desenvolvimento de uma empresa. Nesse contexto, a armazenagem é uma atividade que oferece apoio e suporte à realização das atividades primárias, a fim de que as organizações tenham bom êxito, conquistando e fidelizando clientes, aumentando a produtividade e potencializando os lucros (POZO, 2010).

Barros (2005) explica que a armazenagem é uma função de extrema relevância para que a gestão da cadeia de suprimento seja atendida efetivamente. Sua relevância consiste em sua natureza, visto que se trata de um sistema de abastecimento em relação ao fluxo logístico, que garante seu caráter uniforme e contínuo, bem como um apropriado grau de serviço, adicionando valor ao produto.

A armazenagem compreende a administração dos espaços indispensáveis para que os materiais sejam estocados na própria fábrica ou em armazéns terceirizados destinados a isso. Trata-se de uma atividade, como já fora apontado, significativamente importante, visto que pode reduzir a distância entre aquele que vende e aquele que compra, envolvendo variados processos como: localização, dimensionamento, recursos materiais e patrimoniais (arranjo físico, equipamentos etc.), pessoal especializado, recuperação e controle de estoque, embalagens, manuseio de materiais, fracionamento e consolidação de cargas e a necessidade de recursos financeiros e humanos (GUARNIERI, 2006).

De acordo com Moura (2012), designa-se como armazenagem o conjunto de atividades de um ponto destinado à guarda temporária e à distribuição de materiais (depósitos, centros de distribuição etc.). No contexto estrutural de distribuição, uma instalação de armazenagem serve para receber e centralizar os produtos de diversos fornecedores, e distribuí-los para as mais diversas lojas da rede; recepcionar os produtos de uma fábrica e distribuí-los para os clientes.

Dias (2012) salienta que a eficiência de um sistema de armazenagem está condicionada à seleção do almoxarifado, que deve considerar a tipologia do material movimentado e armazenado. O autor ainda afirma que a administração correta do almoxarifado oferece um melhor aproveitamento da matéria-prima e dos meios de movimentação, evita rejeição de peças resultantes de batidas e impactos, reduz as perdas de material no manuseio e impede outros extravios, fazendo com que haja economia nos custos logísticos de movimentação. E isso também é válido para outros locais de armazenagem, como os depósitos.

Ballou (1993) explica que existem quatro razões fundamentais para que uma empresa destine parte de seu espaço físico à armazenagem: a saber: a) diminuição de custos de transporte e produção; b) organização de suprimento e demanda; c) auxílio ao processo de produção e; d) apoio ao processo de marketing.

Recomenda-se que o planejamento da armazenagem compreenda o layout do armazém, o manuseio de materiais, a embalagem, a identificação dos materiais, os métodos de localização de materiais, até o custo e nível de serviço que se deseja oferecer, considerando a identificação do ponto de equilíbrio entre o custo de se manter estoque, com relação ao nível de serviço que se deseja oferecer.

2.1.6 A Inteligência Artificial e suas aplicações

A inteligência artificial (IA) tem se consolidado como uma tecnologia transformadora em diversos setores, e a gestão de suprimentos não é exceção. Em um ambiente de negócios caracterizado por sua crescente complexidade e dinamicidade, a capacidade de coletar, processar e analisar grandes volumes de dados em tempo real se torna uma vantagem competitiva significativa. Este capítulo aborda as principais aplicações da IA na gestão de suprimentos, evidenciando como essa tecnologia pode otimizar processos, melhorar a tomada de decisões e aumentar a eficiência operacional.

A inteligência artificial refere-se à capacidade de máquinas e sistemas em simular a inteligência humana, realizando tarefas como reconhecimento de padrões, aprendizado e tomada de decisões (Russell & Norvig, 2021). Com a evolução dos algoritmos de aprendizado de máquina e o aumento da capacidade de armazenamento e processamento de dados, a IA tem se tornado cada vez mais acessível e aplicável em diversas áreas, incluindo a gestão de suprimentos.

Uma das áreas mais impactadas pela inteligência artificial é a previsão de demanda. Algoritmos de aprendizado de máquina podem analisar dados históricos de vendas, tendências de mercado e fatores sazonais para prever a demanda futura com uma precisão significativamente maior do que os métodos tradicionais. Essa capacidade permite que as empresas ajustem seus níveis de estoque de forma proativa, evitando excessos ou faltas (Chae, 2020).

Além disso, a IA pode ser utilizada para otimizar a gestão de estoques, automatizando a reposição com base nas previsões de demanda. Sistemas inteligentes conseguem monitorar continuamente os níveis de estoque e gerar pedidos de reposição em tempo real, garantindo que a empresa mantenha níveis adequados de produtos (Kumar & Singh, 2021). Essa abordagem não apenas reduz os custos associados ao armazenamento, mas também melhora a capacidade de atendimento ao cliente.

Outro aspecto crucial na gestão de suprimentos é a análise de fornecedores, que pode ser facilitada por meio de análises avançadas de IA. Algoritmos são capazes de avaliar o desempenho dos fornecedores em tempo real, levando em consideração fatores como pontualidade, qualidade e custo. Isso permite que as empresas identifiquem rapidamente os melhores fornecedores e estabeleçam parcerias mais estratégicas (Kumar et al., 2021).

A automação de processos também representa uma aplicação significativa da IA na gestão de suprimentos. Sistemas baseados em IA podem automatizar tarefas repetitivas, como entrada de dados e geração de relatórios, liberando os profissionais de suprimentos para se concentrarem em atividades mais estratégicas. Além disso, a automação aumenta a precisão das operações, reduzindo a probabilidade de erros humanos (Zhang & Huang, 2022).

A análise de sentimento, realizada por meio de técnicas de processamento de linguagem natural (NLP), é outra aplicação relevante da IA. Essa abordagem permite monitorar o feedback de clientes e fornecedores em redes sociais e plataformas de e-commerce, possibilitando que as empresas identifiquem rapidamente problemas de satisfação e tomem ações corretivas antes que esses problemas se tornem críticos (Choudhury et al., 2021).

Por fim, a gestão de riscos, que é um aspecto fundamental na gestão de suprimentos, pode ser aprimorada com o auxílio da IA. Algoritmos de machine learning podem analisar dados de mercado, eventos externos e indicadores de desempenho para prever possíveis interrupções na cadeia de suprimentos, permitindo que as empresas se preparem adequadamente (Ivanov, 2020).

A implementação da inteligência artificial na gestão de suprimentos traz uma série de benefícios significativos. A automação e a otimização de processos resultam em operações mais eficientes e econômicas. Além disso, decisões baseadas em dados são geralmente mais informadas e eficazes do que aquelas fundamentadas em intuições ou análises manuais. A capacidade de prever a demanda e otimizar os níveis de estoque contribui para um melhor atendimento ao cliente e uma experiência de compra mais positiva. Ademais, a IA ajuda a identificar ineficiências e otimizar o uso de recursos, resultando em uma redução significativa dos custos operacionais.

Em conclusão, a inteligência artificial está redefinindo a gestão de suprimentos, fornecendo ferramentas poderosas para que as empresas otimizem suas operações e mantenham a competitividade em um mercado em constante evolução. Ao adotar a IA, as empresas podem melhorar a previsão de demanda, otimizar a gestão de estoques e automatizar processos, alcançando níveis de eficiência e eficácia que seriam difíceis de obter apenas por meio de abordagens tradicionais. À medida que a tecnologia continua a evoluir, espera-se que as aplicações da IA na gestão de suprimentos se expandam ainda mais, trazendo novas oportunidades e desafios para os profissionais da área.

2.2 Análise de desempenho com indicadores de desempenho – KPI’S

Conforme explica Ribeiro Filho (2017), a sigla KPI é original da língua inglesa, representa as palavras Key Performance Indicator, que no português pode ser entendido como indicador chave de desempenho, com os indicadores é possível verificar os processos operacionais e gerir o que está funcionando corretamente ou não no dia a dia da empresa, visando sempre o sucesso da organização e de seus funcionários. Para Padoveze (2010, p.23),

1 Podemos definir indicador de desempenho como um conjunto de medidas financeiras e não-financeiras preestabelecidas pela administração, que servirão como metas a serem alcançadas ou superadas, para controle de desempenho da empresa e dos gestores divisionais (PADOVEZE, 2010, p. 23).

Medir o desempenho é fundamental para verificar e analisar o andamento de suas atividades. Os KPIs são os principais responsáveis por gerar produtos e serviços com a qualidade elevada, conseguindo fazer com menos tempo e menos despesas, por pessoas qualificadas e processos estruturados. O uso de sistemas em KPIs ganhou grande importância na logística pois passou a desempenhar papel estratégico nas organizações (TREASY, 2015).

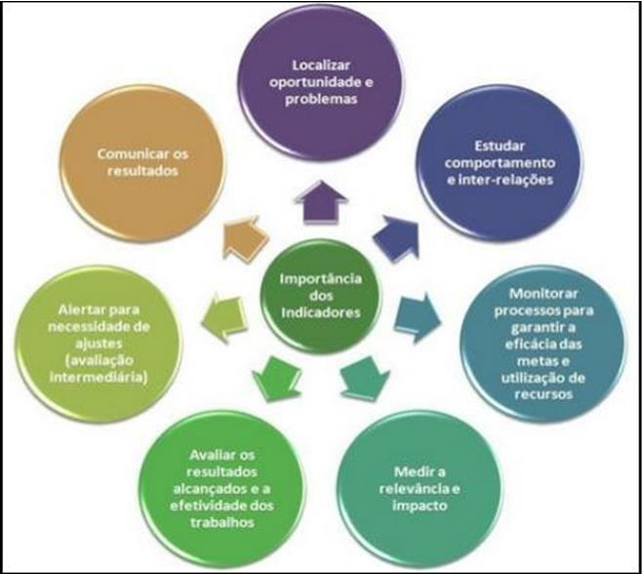

Figura 1 – Importância dos KPIs

Os KPIs são ferramentas de gestão largamente utilizadas por empresas do mundo todo para medir e avaliar o desempenho de seus processos e gerenciá-los da maneira mais eficaz e eficiente possível, visando à conquista das metas e objetivos previamente estipulados pelas Instituições (MPSP, 2017).

Corporações grandes, médias e até mesmo as pequenas estão cada vez mais utilizando os KPIs, o motivo disso são as melhores formas de manter a comunicação aberta com todos os colaboradores e sempre manter eles alinhados no mesmo proposito (WALLACE, 2018). Existem inúmeros indicadores de desempenho, mas os modelos que mais vem se destacando são: a)indicadores de produtividade: relação entre a quantidade de entregas e os recursos empregados durante determinado período de tempo; b) indicadores de qualidade: relação entre o número de entregas dentro do padrão e as entregas totais; c)indicadores de capacidade: a quantidade de entregas que um processo pode fazer com determinados recursos em um certo período de tempo; d)indicadores de estratégicos: mostra o quanto a empresa está próxima de atingir seus objetivos estratégicos.

2.2.1 Tipos de KPI’S

Segundo Lozano (2008), existem diferentes tipos de Indicadores-Chave de Desempenho (KPIs) que desempenham papéis variados na análise e no alcance de resultados em diferentes áreas de uma empresa. A escolha dos KPIs depende dos objetivos e interesses de quem realiza as análises. Segundo Andrei (2019), os principais KPIs podem ser agrupados em três categorias: primários, secundários e práticos.

Os KPIs primários são os indicadores iniciais de desempenho que geralmente são utilizados para avaliar os resultados das estratégias de marketing digital de uma empresa. Eles fornecem uma visão direta sobre se as estratégias adotadas estão gerando os resultados esperados, como conversões, leads qualificados, retorno sobre investimento (ROI) em campanhas, entre outros (PORTER, 2000).

Já os KPIs secundários são acompanhados por pessoas que têm um envolvimento mais frequente na análise do desenvolvimento das estratégias e resultados. Esses indicadores complementam e reforçam as informações obtidas pelos KPIs primários, oferecendo uma visão mais aprofundada sobre o desempenho de diferentes áreas ou processos da empresa (PIPLANI, 2008).

Os KPIs práticos desempenham um papel crucial ao explicar os resultados obtidos pelos KPIs primários e secundários. Eles analisam de forma mais detalhada os números e dados obtidos nas análises anteriores, buscando entender a origem das métricas, características dos usuários, padrões de comportamento, entre outros aspectos que podem influenciar diretamente nos resultados alcançados (LOUREIRO, 2015).

Portanto, a utilização de diferentes tipos de KPIs, distribuídos entre primários, secundários e práticos, é fundamental para uma análise abrangente e precisa do desempenho da empresa em diversas áreas, permitindo a tomada de decisões estratégicas embasadas em dados concretos e relevantes.

Um estudo da Mercer Consulting descobriu que o processo é o conjunto de atividades vinculadas que pegam um insumo (input) e o transformam em um resultado (output). Teoricamente, a transformação que nele ocorre deve gerar valor agregado e gerar um resultado mais útil e eficaz para o destinatário acima ou abaixo da cadeia produtiva. Basicamente, existem três razões possíveis para a organização mudar um processo: redução de custos, competitividade renovada e domínio competitivo (VILLELA, 2000).

O mapeamento de processos é uma ferramenta de planejamento e acompanhamento essencial para estudar o funcionamento da empresa e aplicar melhorias a gestão, uma ferramenta gerencial e de comunicação que tem a finalidade de ajudar a melhorar os processos existentes ou de implantar uma nova estrutura voltada para processos. O mapeamento é útil para padronizar o trabalho e identificar oportunidades de melhorias (JUNIOR; SCUCUGLIA, 2011).

Mapeamento de processos consiste em exibir uma visão mais clara do processo, por se tratar de um componente essencial para o gerenciamento e comunicação, o mapeamento pode permitir a redução de custos nas prestações de serviços, redução de falhas de integração entre sistemas e melhora do desempenho da organização. Uma excelente ferramenta para representações gráficas, fazendo uma análise detalhada é possível identificar os pontos que podem ser aperfeiçoados (GOMES et al., 2015).

Com isso em mente, Barbrow e Hartline (2015) apontam que os processos mapeiam atrasos e problemas de execução e exibem informações sobre os processos de trabalho em um formato que permite aos gestores tomar decisões baseadas em evidências.

Os mapas de processos também são úteis para comunicação entre departamentos, especialmente se fornecerem informações suficientes para compreender um fluxo de trabalho sem muitos detalhes. Os autores também enfatizam que existem maneiras de desenvolver mapas de processos. Sua escolha, entretanto, dependerá das necessidades e objetivos da organização para o mapeamento, da disponibilidade de recursos humanos e da disposição dos participantes em investir energia no mapeamento.

O mapeamento se utiliza de diferentes técnicas de mapeamento. Segundo Pradella et al (2012), os mapeamentos também são úteis para a comunicação, especialmente quando fornece informações suficientes para entender um fluxo de trabalho sem muito detalhes, como os processos nem sempre são tão visíveis dentro das empresas, o mapeamento funciona como uma ferramenta onde é possível criticamente cada processo, tornando melhor e otimizado.

A escolha do mapeamento como ferramenta de melhoria se baseia em seus conceitos e técnicas, que, quando empregadas, permitem documentar todos os elementos que compõem um processo (SILVA, 2019).

Mapear um processo remete que a representação gráfica do processo deve ser utilizada para mostrar os fatores que afetam o seu desempenho. Para realizar esse mapeamento é necessário coletar dados que esses dados podem ser feitos por meio de entrevista com os responsáveis pelo processo na organização (PRADELLA et al., 2012).

Embora muitas empresas tenham dificuldades para melhorar seus processos, sabe-se que este é um ponto chave para a sobrevivência das operações. A melhoria de processos consiste na sequência de atividades que priorizam melhorar a qualidade do serviço, é um mecanismo de ajuste para que tudo funcione de forma controlada, do início ao fim de uma certa tarefa, tem como objetivo garantir que todos os procedimentos na organização funcionem e sejam controlados do início ao fim, visando obter escalabilidade, mensurabilidade e eficiência máxima de cada uma das tarefas, diminuindo desperdícios e aumentando a lucratividade.

Segundo Pierre (2015), melhoria de processos pode ser entendida como uma análise do processo atual para detecção de atividades que podem ser melhoradas, como gargalos e ineficiências, com o objetivo de definir suas metas e objetivos, o fluxo de trabalho, controle e integração com outros processos para que ele contribua de forma significativa na entrega de valor ao cliente final.

O mapeamento de processos é uma ferramenta de planejamento e acompanhamento essencial para estudar o funcionamento da empresa e aplicar melhorias a gestão, uma ferramenta gerencial e de comunicação que tem a finalidade de ajudar a melhorar os processos existentes ou de implantar uma nova estrutura voltada para processos. O mapeamento é útil para padronizar o trabalho e identificar oportunidades de melhorias (JUNIOR; SCUCUGLIA, 2011).

Mapeamento de processos consiste em exibir uma visão mais clara do processo, por se tratar de um componente essencial para o gerenciamento e comunicação, o mapeamento pode permitir a redução de custos nas prestações de serviços, redução de falhas de integração entre sistemas e melhora do desempenho da organização. Uma excelente ferramenta para representações gráficas, fazendo uma análise detalhada é possível identificar os pontos que podem ser aperfeiçoados (GOMES et al, 2015).

O mapeamento se utiliza de diferentes técnicas de mapeamento. Segundo Pradella et al. (2012), os mapeamentos também são úteis para a comunicação, especialmente quando fornece informações suficientes para entender um fluxo de trabalho sem muito detalhes, como os processos nem sempre são tão visíveis dentro das empresas, o mapeamento funciona como uma ferramenta onde é possível criticamente cada processo, tornando melhor e otimizado. A escolha do mapeamento como ferramenta de melhoria se baseia em seus conceitos e técnicas, que, quando empregadas, permitem documentar todos os elementos que compõem um processo (SILVA, 2019).

Pierre (2015) explica que melhoria de processos como uma análise do processo atual para detecção de atividades que podem ser melhoradas, como gargalos e ineficiências, com o objetivo de definir suas metas e objetivos, o fluxo de trabalho, controle e integração com outros processos para que ele contribua de forma significativa na entrega de valor ao cliente final.

Fraser et al (2013) explica que a gestão por processos é essencial para lidar com os desafios de uma empresa, a fim de otimizar seu desempenho. Dessa forma, a finalidade primordial da gestão por processos é o desenvolvimento de uma organização voltada para processos por intermédio da supressão de atividades que não geram valor ao negócio de maneira a reconhecer oportunidades de melhoria da qualidade e do desempenho operacional da organização, com vistas ao melhor desenvolvimento da empresa e à satisfação dos clientes.

Em tempos de crise e austeridade, como a provocada pela pandemia da Covid- 19, mostrou-se urgente e necessário que as empresas buscassem a melhoria contínua dos processos. Assim, existem vários métodos que podem auxiliar nesse sentido, sendo um dos mais conhecidos o PDCA, que possibilita a execução de atividades baseadas em planejamentos detalhados e integrados a uma perspectiva analítica, fundamentada em uma gestão interativa.

O método PDCA, também conhecido como ciclo de Deming, foi criado por volta da década de 30, a metodologia foi desenvolvida por Walter A. Shewhart na década de 30 e consagrado por Willian Edwards Deming a partir da década de 1950, onde foi utilizado com sucesso em empresas japonesas para aumentar a qualidade de seus processos (ALVES, 2015).

Falconi (2014) complementa que o ciclo PDCA consiste em um método para resolver problemas a partir de melhorias contínuas, estabelecendo diretrizes determinadas no planejamento estratégico, de modo a alinhar e integrar todas as atividades e colaboradores da empresa. Com base em uma diretriz de controle (planejamento da qualidade), monitorando o nível de controle por meio de padrões e atualizando a diretriz, garantindo as necessidades do público-alvo

É uma metodologia cuja função básica é diagnosticar, analisar e prever problemas organizacionais de grande utilidade para a resolução de problemas. Poucas ferramentas são tão eficazes na busca de melhorias quanto este método de melhoria contínua, pois conduz a ações sistemáticas que aceleram a obtenção de resultados para garantir a sobrevivência e o crescimento das organizações (PACHECO, 2012).

Como a utilização do ciclo PDCA está intimamente relacionada à compreensão do conceito de processo, é importante que todos os envolvidos em sua aplicação entendam a visão do processo como uma identificação clara dos insumos, clientes e produtos que adquirem, além de os relacionamentos internos que existem na organização. (PACHECO, 2012).

Segundo Werkema (2013), o ciclo PDCA apresenta quatro fases: Planejamento (P); Execução (D); Verificação (C); e Ação (A). Cabe salientar ainda que essa metodologia é bastante adotada por empresas e profissionais da administração, gestão, qualidade e da engenharia de produção.

Castro (2020) explica que na fase do Planejamento (P), deve-se identificar o problema e os seus impactos sobre todos os processos. Para tanto, pode-se usar a ferramenta Brainstorming, também conhecida como tempestade de ideias, que segundo Toledo et al. (2017), consiste em uma técnica que suscita ideias por várias pessoas engajadas nesse objetivo.

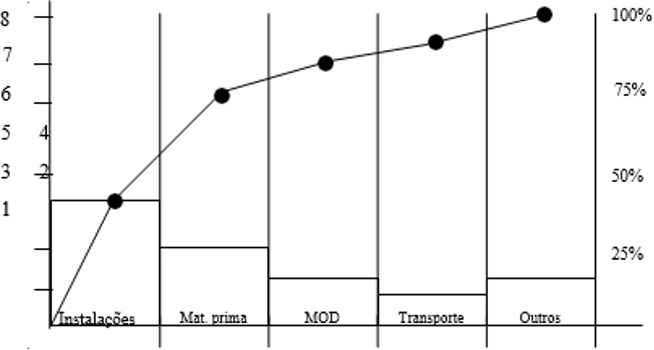

Posteriormente, investigou-se sobre os atributos do problema, sendo a análise de Diagrama de Pareto (Figura 2) uma ferramenta que auxilia na visualização dos dados levantados sobre o problema, possibilitando de forma gráfica a verificação dos elementos a serem mais bem trabalhados na organização.

Figura 2 – Exemplo de Diagrama de Pareto

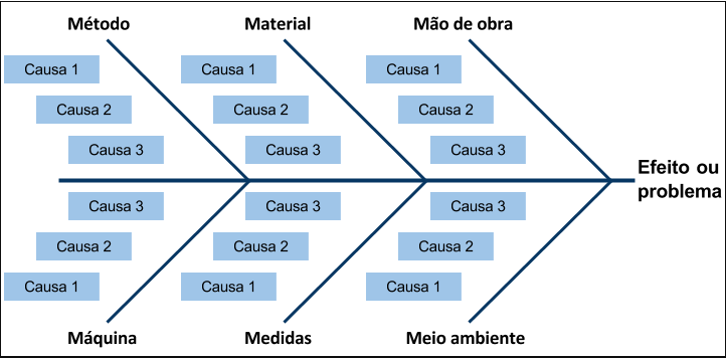

Toledo et al (2017) salienta ainda que a análise pode problema pode ser feita por outras ferramentas, como o Diagrama de Ishikawa (espinha de peixe), que representa de um modo lógico e gráfico as causas potenciais que contribuem para um efeito ou problema (Figura 3).

Para os processos produtivos é comum utilizar alguns fatores principais chamados de 6Ms: Materiais, Mão de obra, Métodos de trabalho, Máquina, Meio Ambiente e Medição.

Figura 3 – Exemplo de Diagrama de Ishikawa

Outra ferramenta comumente utilizada é a Matriz SWOT também conhecida como Análise FOFA ou Matriz FOFA. A sigla SWOT é formada pela junção das iniciais das palavras em inglês – Strengths, Weaknesses, Opportunities, Threats. Em português, a sigla FOFA equivale às iniciais das palavras Força, Oportunidade, Fraqueza e Ameaça. Sendo utilizada no contexto empresarial para identificar os pontos fortes, fracos, oportunidades e ameaças. A Análise SWOT possibilita a identificação das fraquezas, que são os riscos internos, que surgem internamente e possibilita tratar adequadamente os pontos que precisam de melhoria (BRASILIANO, 2011).

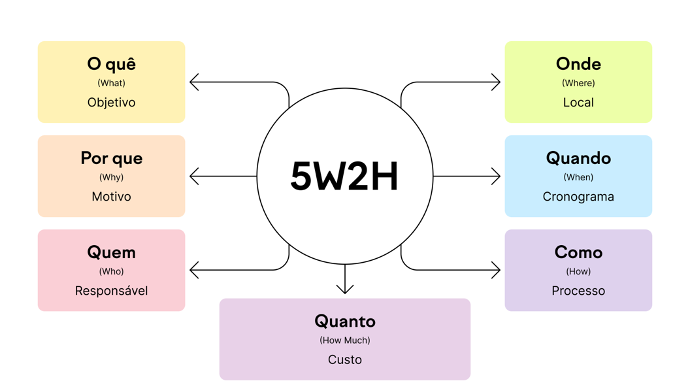

De igual importância, deve-se executar o plano e monitorar a implementação. Para tanto, pode-se recorrer ao uso da ferramenta 5w2h. Trata-se de uma ferramenta de gestão que tem por objetivo destacar com eficiência o que deve ser feito, como, quando, onde e por que, por quem e quanto custará. Essa ferramenta traz praticidade e organização até mesmo no meio de uma tomada de decisão. Além de detectar problemas, o 5w2h busca responder perguntas e apontar soluções para cada uma delas.

A finalidade dessa ferramenta é aperfeiçoar o planejamento das atividades em um projeto, garantindo sua efetivação de modo organizado (PEREIRA JÚNIOR; FREITAS, 2005).

De acordo com Costa (2013), a 5w2h é uma ferramenta usada na estruturação de processos, na construção de planos de ação e na definição de procedimentos relacionados a indicadores.

A ferramenta 5w2h incide em dar respostas a sete perguntas fundamentais de modo que todos os aspectos básicos e essenciais de um planejamento sejam analisados.

Figura 4 – Ferramenta 5w2h

Tal ferramenta é considerada uma das mais utilizadas para o planejamento de ações, viabilizando a execução das ações planejadas facilitando sua implementação de forma organizada.

Posteriormente, tem-se a execução que requer a capacitação da equipe, segundo a Fundação Instituto de Administração (FIA, 2020). Isso porque quanto melhor for a capacitação dos colaboradores, maiores são as possibilidades de o planejamento ser cumprido de forma correta. Durante toda a execução, deve-se monitorar e acompanhar a realização das atividades.

Já na verificação, é preciso constatar se as atividades foram efetivamente desenvolvidas. Segundo Oliveira (2013), os resultados devem ser acompanhados, analisados e comparados com os dados e parâmetros iniciais do processo de planejamento, a fim de identificar quais ações foram eficazes ou não.

Por fim, na etapa da ação, passa- se a adotar as ações e condutas que trouxeram bons resultados. Assim, padronizam-se as ações e, então, ocorre a finalização, com a revisão das ações realizadas e análise para trabalhos futuros (WERKEMA, 2013). Dessa forma, as metas podem ser alcançadas por meio do PDCA tanto pela melhoria dos processos já existentes e criando um processo como pela realização de pequenas modificações nos processos atuais.

2.5 Planejamento e Controle de Produção (PCP)

O Planejamento e Controle de Produção tem a finalidade de planejar e gerenciar os materiais e capacidades a partir das necessidades do cliente. Desse modo, o planejamento da produção possibilita que a organização atenda à demanda do cliente e alcance outras metas de forma eficiente e com qualidade.

De acordo com Silva (2019), o PCP apresenta os tipos e as quantidades de produtos que serão fabricados, descrevendo modelo, cor, tensão, potência, faixa de operação, funcionalidades, embalagens do produto etc. O PCP determina ainda a produção diária e semanal da empresa, compreendendo o planejamento das necessidades de materiais (Material Requirements Planning- MRP) e o planejamento da produção, envolvendo lotes mínimos de fabricação, tempo e número de setups, organização de cargas nas linhas de montagens, além de outros fatores envolvidos na produção, seja de curto ou médio prazo (SILVA, 2019).

Murray (2018) salienta que o planejamento da produção integra a logística e a outros elementos, como a gestão de materiais e manutenção. Grande parte das empresas que possuem uma operação de fabricação implantaram algum nível de funcionalidade de planejamento de produção a fim de assegurar que os produtos sejam fabricados a tempo da entrega dos pedidos de vendas do cliente. Assim, o planejamento do produto é fundamental na cadeia de suprimentos de uma empresa, visto que engloba as funções utilizadas para planejar a introdução, venda e fabricação de produtos.

O planejamento da produção se fundamenta nas necessidades, nas demandas do cliente. No cenário produtivo atual, a demanda é delineada por meio de uma combinação entre as previsões matemáticas e diversos conhecimentos que fundamentam o processo decisório, com vistas a melhor fundamentar as próximas ações. Tal processo de planejamento e tomada de decisão é conhecido como Planejamento de vendas e operações (S&OP) (CRISTOFER, 2010).

O planejamento da produção apresenta duas partes primordiais: materiais e planejamento de capacidade. A partir do plano de demanda construído colaborativamente com todas as áreas envolvidas no processo, deve-se estabelecer um plano de produção em um nível aproximado (CRISTOFER, 2010).

Murray (2018) explica que as necessidades de material são medidas mediante as diretrizes desse plano, considerando os estoques que existem e as reposições esperadas de material, de modo que essas demandas fundamentam os pedidos e cancelamentos de compras e reabastecimento de material.

Após as necessidades de material, são definidas as necessidades de capacidade de produção. Murray (2018) salienta que se deve levar em conta também as capacidades fora da produção, como armazenamento e transporte. Assim, pode haver necessidade de se ajustar, aumentando ou reduzindo a capacidade de pessoal ou maquinário, podendo ainda terceirizar. O plano de produção, então, é aperfeiçoado para planos de material e capacidade mais detalhados, para fins de produção e reserva de materiais e para carregamento e organização de estações de trabalho individuais. Christopher (2016) complementa que as etapas do processo de planejamento da produção, em geral, são realizadas em um sistema.

Em um momento de crise e incertezas, torna-se ainda mais necessário organizar as demandas. Nesse sentido, a função de gerenciamento de demanda faz com que a empresa possa definir as quantidades necessárias e as datas de entrega de seus produtos. Murray (2018) explica que o gerenciamento da demanda faz uso dos requisitos planejados, do planejamento de vendas e operações (S&OP), bem como dos requisitos dos clientes. Para tanto, torna-se necessário assegurar que cada produto seja efetivamente planejado.

Segundo Murray (2018), existem várias estratégias de planejamento, a exemplo da produção em estoque, produção sob encomenda e produtos materiais configuráveis.

a) Produção para estoque: estratégia de planejamento utilizada quando a empresa fabrica produtos desvinculados de pedidos do cliente. Aos custos da produção, nesse tipo de estratégia, somam-se os custos com armazenamento. A vantagem é a possibilidade de atender ao cliente imediatamente.

b) Produção sob encomenda: nessa estratégia, os produtos são fabricados a partir de cada pedido. Em geral, são itens mais caros ou de menor procura.

c) Produtos configuráveis: trata-se de produtos vendidos que possibilitam a um produto configurável é um item vendido que permite aos clientes uma diversidade de alternativas que determinam o modo como o produto é fabricado. A estratégia pode contemplar itens fabricados sob encomenda devido, quando existe um elevado número de variações para o mesmo produto acabado ou uma estratégia própria para produtos específicos, possibilitando uma fabricação mais rápida e uma entrega mais ágil.

Silva (2019, p. 65) descreve que “exatamente para minimizar os riscos de uma empresa não atender seus clientes, por falta de estoques de produtos, ou de uma empresa ter suas atividades paralisadas, por falta de insumos, é que se deve fazer previsões de demanda”. Desse modo, a partir da previsão de vendas, o planejamento de produção é realizado na empresa, instrumentalizando o planejamento de necessidades de materiais. Em outras palavras, prognosticar o quanto vai vender (previsão de vendas) possibilita planejar o quanto deve ser produzido (planejamento de produção), de modo que saber o quanto deve ser produzido permite determinar a quantidade necessária de materiais (insumos) para a produção de bens e serviços.

Percebe-se, portanto, que a demanda é o fundamento para todas as decisões e posicionamentos estratégicos e de planejamento da empresa, uma vez que possibilita a minimização das incertezas e a previsão de planos viáveis em curto, médio e longo prazo.

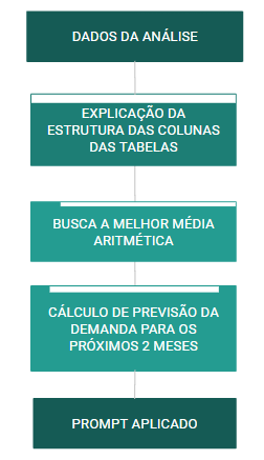

Este artigo apresenta uma pesquisa com abordagem qualitativa e exploratória. A análise estruturada focaliza um prompt aplicado na inteligência artificial ChatGPT, buscando otimizar sua execução para aprimorar processos de previsão de demanda. Para atingir esse objetivo, foram utilizadas técnicas direcionadas no chatbox, visando resultados mais precisos e de alta qualidade. A Figura 1 ilustra as etapas do framework proposto

Figura 5: Estrutura do fluxo metodológico

3.1 Contextualização da Empresa e Problemática

Para o desenvolvimento deste trabalho, a abordagem será realizada em uma empresa especializada no setor de transformação veicular, a qual denominaremos “Empresa Y”. A Empresa Y atua na transformação de automóveis para aplicações comerciais específicas, como ambulâncias, pet shops móveis, carros de serviço, veículos de transporte, entre outros. Esse setor requer altos níveis de customização e agilidade na produção para atender às diversas demandas de seus clientes.

No entanto, a Empresa Y enfrenta desafios significativos em sua cadeia de suprimentos. Historicamente, as decisões eram tomadas com base em relatórios manuais e análises subjetivas, o que resultava em estratégias reativas e, frequentemente, ineficazes para lidar com as flutuações de demanda, atrasos na entrega e problemas de inventário. Esse cenário de ineficiência operacional impulsionou a empresa a buscar soluções tecnológicas que permitissem uma gestão mais ágil e informada.

Para resolver esses problemas, a Empresa Y decidiu implementar uma solução de inteligência artificial, utilizando o ChatGPT como ferramenta central para otimizar suas operações. A utilização do ChatGPT visa melhorar a tomada de decisão, possibilitando análises mais rápidas e baseadas em dados, com o objetivo de transformar as operações de suprimento de forma proativa e eficiente. Este estudo busca, portanto, analisar o impacto dessa implementação na cadeia de suprimentos da Empresa Y, destacando os benefícios da aplicação da inteligência artificial para a resolução de problemas comuns nesse contexto industrial.

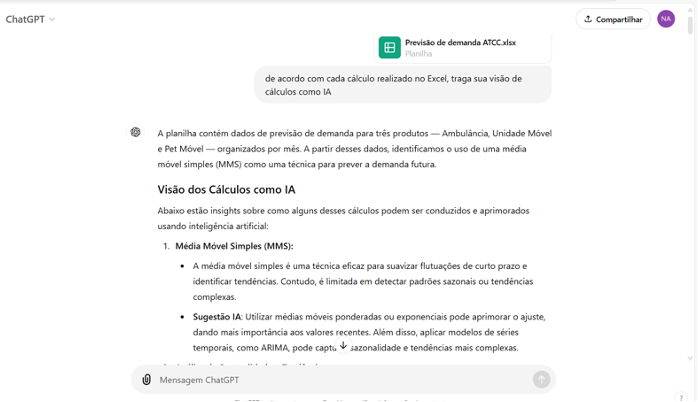

3.2 ChatGPT 4

Para obter informações mais precisas neste trabalho, foi utilizado o modelo ChatGPT, reconhecido por sua inteligência avançada, praticidade e rapidez, tornando seu uso intuitivo. Com perguntas direcionadas, a IA facilita uma interação natural, criando um ambiente de análise fluido e eficaz.

Os dados necessários para as previsões foram disponibilizados em arquivos .xlsx contendo registros de vendas organizados por mês. Durante a interação, o modelo sugere maneiras de aprimorar as perguntas dos usuários, o que facilita a identificação de dados específicos no chat. Esse modelo apresenta melhorias significativas, permitindo questionamentos mais detalhados para alcançar os resultados desejados. A plataforma oferece duas versões, conforme ilustrado na Figura 6.

Figura 6: Página inicial do ChatGPT.

O objetivo desta seção é apresentar os resultados obtidos por meio das análises realizadas com o suporte do ChatGPT, com foco no cálculo de previsões de demanda e no planejamento estratégico utilizando as ferramentas SWOT e 5W2H. Esses resultados são essenciais para garantir a confiabilidade do estudo e validar as hipóteses estabelecidas no início do projeto.

4.1 Estrutura do Prompt

Para obter uma previsão de demanda com sucesso, é essencial estruturar um prompt de comando adequado. O prompt foi desenvolvido com perguntas objetivas, levando em consideração as necessidades da empresa e a situação atual. O formato utilizado na formulação foi: “Calcule a previsão de demanda de acordo com as informações presentes (…)”, direcionando assim a resposta do Chat para o tipo específico exigido. O material já continha dados sobre lead time, estoque e produção dos últimos dez meses, com as devidas indicações em cada coluna. A Figura 7, apresentada abaixo, exemplifica os comandos necessários para a formulação da pergunta base.

Figura 7: Estrutura do prompt aplicado.

A Figura 8, apresentada a seguir, ilustra um exemplo de aplicação do prompt para a obtenção da previsão de um dos produtos, os quais serão detalhados posteriormente.

Figura 8: Aplicação do prompt

4.2 Fabricação do produto: ambulância

Para o teste do prompt foi solicitado o cálculo da previsão de demanda para a fabricação de um dos produtos produzidos pela empresa Y, sendo selecionada a linha de produção de uma ambulância. Conforme as tabelas abaixo:

Coleta de Dados Históricos

Vendas Mensais:

- Mês 1: 15 unidades

- Mês 2: 26 unidades

- Mês 3: 20 unidades

- Mês 4: 19 unidades

- Mês 5: 15 unidades

- Mês 6: 24 unidades

- Mês 7: 12 unidades

- Mês 8: 10 unidades

- Mês 9: 35 unidades (período de alta sazonalidade)

- Mês 10: 14 unidades

- Mês 11: a calcular

- Mês 12: a calcular

Cálculo da Média Móvel

Para simplificar, utilizamos a média móvel simples dos três últimos meses como uma referência:

- Média dos últimos 3 meses:

- Mês 8: 10

- Mês 9: 35

- Mês 10: 14

- Média = (10 + 35 + 14) / 3 = 20 unidades previstas para o mês de novembro.

- Média dos últimos 3 meses:

- Mês 9: 35

- Mês 10: 14

- Mês 11: 20

- Média = (35 + 14 + 20) / 3 = 23 unidades previstas para o mês de dezembro.

Isso sugere que os valores mais recentes são ponderados igualmente, mas como as médias móveis simples nem sempre capturam sazonalidades, ao solicitar que o ChatGPT efetue a previsão de demanda para os meses de novembro e dezembro, foi optado pelo cálculo baseado na média móvel ponderada. A previsão resultante foi:

Aplicando uma média ponderada aos três últimos meses, com pesos, sendo 3 para o mês mais recente, 2 para o mês intermediário e 1 para o mês menos recente.

Para o mês de novembro:

(35 x 3) + (14 x 2) + (10 x 1) /6 = 142/6 = 23.67

Para o mês de dezembro:

(14 x 3) + (35 x 2) + (10 x 1) /6 = 137/6 = 22.83

Tendo como resultado as previsões revisadas refletindo as oscilações recentes, contabilizando aproximadamente 24 para o mês de novembro e aproximadamente 23 para o mês de dezembro.

Análise de Sazonalidade

Para execução da análise de sazonalidade, foi utilizada a média total baseada nos últimos 10 meses como uma referência:

Média = (15 + 26 + 20 + 19 + 15 + 24 + 12 + 10 + 35 + 14) / 10 = 19 unidades.

Após o cálculo da média total, o resultado foi aplicado no volume mensal de produção, obtendo assim o resultado de sazonalidade.

Meses Unidades de ambulância /média total Sazonalidade (manual) Sazonalidade (ChatGPT) Janeiro 15/19 0,79 0,79 Fevereiro 26/19 1,37 1,37 Março 20/19 1,05 1,05 Abril 19/19 1,00 1,00 Maio 15/19 0,79 0,79 Junho 24/19 1,26 1,26 Julho 12/19 0,63 0,63 Agosto 10/19 0,53 0,53 Setembro 35/19 1,84 1,84 Outubro 14/19 0,74 0,74 Novembro 20/19 1,05 1.26 Dezembro 23/19 1,21 1.21

De acordo com o ChatGPT, o cálculo de sazonalidade supracitado indica variações significativas ao longo do ano. Utilizando a sazonalidade média de cada mês, foram multiplicadas as médias pelos coeficientes de sazonalidade para ajustar a previsão de acordo com a média móvel ponderada.

Para novembro e dezembro, considerando a média sazonal calculada de cada mês pelo ChatGPT:

Novembro: 24/19 = 1.26

Dezembro: 23/19 = 1.21

Como é possível visualizar, os valores se equiparam com as previsões de média móvel simples, indicando um ajuste estável.

5.0 Aplicação de IA para o desenvolvimento de SWOT e 5W2H

5.1 Aplicação de SWOT sem a utilização de IA

Forças Fraquezas Oportunidades Ameaças Marca reconhecida no mercado Previsão de demanda ineficaz e reativa Crescimento na demanda de saúde Concorrência acirrada e inovação constante Diversidade de produtos Gestão de estoques baseada em relatórios manuais, propensa a erros Expansão para novos mercados Mudanças nas preferências dos consumidores

5.1.1 Aplicação de SWOT com a utilização de IA

Forças Fraquezas Oportunidades Ameaças Previsão de Demanda Estruturada Capacidade de Reação Limitada a Picos Inesperados Capacidade de resposta rápida a tendências de mercado Mudanças nas Normas de Segurança e Regulamentações Flexibilidade na Produção Dependência de Dados Históricos Avanços Tecnológicos Instabilidade Econômica Sazonalidade Controlada Complexidade Operacional para Ajustes Sazonais Expansão para Novos Mercados Competição Aumentada

5.1.2 Análise 5W2H sem a utilização de IA

What (O quê?) Why (Por quê?) Where (Onde?) When (Quando?) Who (Quem?) How (Como?) How Much (Quanto?) Planejamento de estoque e vendas. Para atender a demanda do mercado. Nas unidades de produção e centros de distribuição. Com base em dados históricos e relatórios mensais. Equipe de vendas e logística. Através de relatórios manuais e reuniões. Custos variáveis e difíceis de prever.

5.1.3 Análise 5W2H com a utilização de IA

What (O quê?) Why (Por quê?) Where (Onde?) When (Quando?) Who (Quem?) How (Como?) How Much (Quanto?) Previsão de demanda e gestão automatizada de estoques. Para melhorar a eficiência e a satisfação do cliente. Integrado em toda a cadeia de suprimentos. Atualizações em tempo real baseadas em dados. Equipe de TI, logística e vendas, com suporte da IA. Algoritmos de aprendizado de máquina e ferramentas de análise. Custos mais controlados e previsíveis, com redução de desperdícios.

5.1.4 Benefícios do uso da IA

A adoção da inteligência artificial (IA) revolucionou a tomada de decisão nas empresas, proporcionando um processo mais informativo e proativo, em contraste com a abordagem reativa que predominava anteriormente. Essa transformação também resulta em uma eficiência operacional superior, uma vez que a automação minimiza erros humanos e permite que a equipe se concentre em atividades estratégicas.

Além disso, a capacidade de atender rapidamente às demandas dos clientes não só melhora a experiência do consumidor, mas também fortalece a lealdade à marca. O uso de IA permite que as empresas prevejam tendências e ajustem suas ofertas em tempo real, aumentando sua competitividade no mercado.

Essa cultura orientada por dados impulsiona a inovação contínua, permitindo que a organização se adapte rapidamente às mudanças do setor.

A utilização da inteligência artificial trouxe velocidade e eficiência na análise de dados, precisão de informações, possibilidade de automação e agilidade no planejamento da linha de produção utilizando as ferramentas SWOT e 5W2H. Portanto, a implementação da IA é fundamental para que a Empresa Y não apenas maximize a eficácia de ferramentas de gestão como SWOT e 5W2H, mas também se destaque em um ambiente de mercado dinâmico e desafiador, como o de transformação veicular

6. Considerações Finais e Conclusões

Com essa previsão, a empresa Y pode ajustar suas estratégias de produção e gestão de estoques. A análise contínua da demanda e a adaptação das estratégias em tempo real, alimentadas por dados atualizados e pela inteligência artificial, garantirão que a empresa minimize excessos e faltas de estoque, aumentando assim o índice de atendimento e a satisfação do cliente.

Essa abordagem também permitirá que a empresa capitalize sobre as tendências de mercado, aumentando sua competitividade.

A análise SWOT revela que a Empresa Y possui uma base sólida, mas também enfrenta desafios significativos. A identificação de forças como a infraestrutura robusta e a capacidade de produção própria, em contraste com fraquezas como a dependência de poucos clientes e a longa duração dos prazos de entrega, é crucial para o desenvolvimento de estratégias eficazes. Aproveitar as oportunidades, especialmente no que diz respeito à adoção de inteligência artificial e ao crescimento do mercado, pode ajudar a empresa a mitigar ameaças e a se posicionar melhor no competitivo setor de transformação veicular.

No decorrer deste trabalho, foi possível aprofundar o entendimento sobre a Gestão da Cadeia de Suprimentos utilizando a IA e sua importância estratégica para as organizações. A análise detalhada dos conceitos, práticas e desafios dessa área permitiu não apenas uma compreensão mais ampla do tema, mas também a identificação de oportunidades e soluções para aprimorar a eficiência e a competitividade das empresas.

Uma das principais conclusões deste estudo é a relevância da integração e colaboração entre os diversos elos da cadeia de suprimentos, desde fornecedores até clientes finais. Essa integração é essencial para otimizar processos, reduzir custos, melhorar a qualidade dos produtos e serviços, e aumentar a satisfação dos clientes. Além disso, a gestão eficaz da cadeia de suprimentos também desempenha um papel fundamental na sustentabilidade ambiental e no desenvolvimento de práticas responsáveis e éticas.

Ao abordar temas como planejamento, estoques, logística, tecnologia da informação e sustentabilidade na cadeia de suprimentos, este trabalho proporcionou uma visão abrangente e atualizada das melhores práticas e tendências do setor. A análise de casos práticos e estudos de benchmarking enriqueceram ainda mais o conteúdo, oferecendo insights valiosos para a aplicação prática dos conceitos discutidos.

É importante destacar também que a Gestão da Cadeia de Suprimentos com a utilização da IA não é apenas uma função operacional, mas sim uma estratégia empresarial que impacta diretamente a competitividade e o sucesso organizacional. Portanto, investir em uma ferramenta eficiente e alinhada com as necessidades do mercado é crucial para garantir a sobrevivência e o crescimento das empresas em um ambiente cada vez mais dinâmico e desafiador.