OPTIMIZATION OF CONCRETE MIXTURES TO REDUCE COSTS WITH THE USE OF POZZOLAN

REGISTRO DOI: 10.69849/revistaft/ar10202411121223

Bruno Fiori Guariza de Rezende¹;

Gabriel Pereira Gonçalves²;

José Luiz Lopes Gabetto Netto³.

Resumo: O concreto é fonte primária para o desenvolvimento de obras civis, no Brasil, sua utilização chega a cerca de 40 milhões de metros cúbicos ao ano. Com isso, sua produção torna-se elemento central na construção civil. Sendo utilizado em uma ampla gama de aplicações, desde fundações até estruturas de grande porte, os custos associados à produção de concreto representam uma parcela significativa dos custos totais de uma obra. Então, a busca por métodos que possam reduzir esses custos, sem comprometer a qualidade e a durabilidade das estruturas, é de suma importância para o setor. Este trabalho, tem por objetivo principal, explorar métodos eficazes de otimização de misturas de concreto com uso de aditivos ou aplicação de materiais alternativos com a finalidade de garantir a qualidade do produto, com o intuito de melhorias nas características físico-mecânicas e econômicas. Para alcançar esse objetivo, foram definidos pontos a serem seguidos, dos quais destacam-se: analisar as propriedades físico-mecânicas de diferentes formulações de concreto, identificar os principais fatores que influenciam os custos de produção de concreto, desenvolver modelos de otimização de misturas de concreto baseados em critérios econômicos e de desempenho, avaliar a viabilidade técnica e econômica das soluções propostas em estudos de caso. Durante o desenvolvimento da pesquisa, foram realizadas revisões bibliográficas abrangentes para compreender as últimas tendências e práticas relacionadas à produção de concreto. Além disso, foram conduzidos experimentos laboratoriais para analisar as propriedades físicas e mecânicas de diferentes formulações de concreto, levando em consideração a influência de variáveis como tipo de agregado, o uso da pozolana como um aditivo para melhoria do concreto. Com base nos dados pesquisados e nos testes desenvolvidos, pôde-se apresentar a pozolona como um aditivo satisfatório para adição ao concreto, devido diminuição dos custos de produção, mantendo, ao mesmo tempo, as propriedades essenciais do concreto como: resistência à compressão, durabilidade e trabalhabilidade.

Palavras Chave: Concreto; Produção; Pozolana; Custos; Físicas; Mecânic

Abstract: Concrete is the primary source for the development of civil engineering projects. In Brazil, its use reaches approximately 40 million cubic meters per year. As a result, concrete production is a central element in civil engineering, being used in a wide range of applications, from foundations to large structures. However, the costs associated with concrete production represent a significant portion of the total costs of a project. Therefore, the search for methods that can reduce these costs without compromising the quality and durability of structures is of utmost importance for the sector. The main objective of this work is to explore effective methods for optimizing concrete mixtures using additives or applying alternative materials in order to guarantee the quality of the product, with the aim of improving its physical-mechanical and economic characteristics. To achieve this goal, the following specific objectives were defined: to analyze the physical and mechanical properties of different concrete formulations, to identify the main factors that influence concrete production costs, to develop optimization models for concrete mixtures based on economic and performance criteria, and to evaluate the technical and economic feasibility of the proposed solutions in case studies. During the development of the research, comprehensive literature reviews were carried out to understand the latest trends and practices related to concrete production. In addition, laboratory experiments were conducted to analyze the physical and mechanical properties of different concrete formulations, taking into account the influence of variables such as type of aggregate and the use of pozzolan as an additive to improve concrete. Based on the data researched and the tests developed, it was possible to present pozzolan as a satisfactory additive for addition to concrete, since it reduces production costs while maintaining the essential properties of concrete, such as compressive strength, durability and workability. And because it is a more sustainable material, it reduces environmental damage.

Keywords: Concrete; Production; Pozzolan; Costs; Physics; Mechanics.

INTRODUÇÃO

A construção civil vem crescendo vertiginosamente com o passar dos anos. Com isso, torna-se necessário a empregabilidade de materiais, sendo o que mais destaca-se, é o concreto. Frente a isso, seu precursor, o cimento Portland, é considerado um material vital para a construção, estima-se que o atual consumo mundial de concreto seja da ordem de 11 bilhões de toneladas por ano (MEHTA; MONTEIRO, 2014).

A produção do cimento Portland contribui em larga escala na emissão de gases do efeito estufa, responsável por cerca de 5% da emissão global de dióxido de carbono, sendo que grande parte das emissões da indústria do cimento são originadas na etapa de produção do clínquer (HENDRIKS; WORRELL; JAGER, 2002).

O clínquer é, basicamente, o produto da fusão parcial do calcário e argilas em temperaturas elevadas. Além do alto consumo de energia para produzir o clínquer, a calcinação do calcário libera quantidades expressivas de dióxido de carbono (CO₂). O cimento Portland, comumente, é composto por uma mistura de clínquer, sulfato de cálcio e adições (ABDI, 2012).

Normas Nacionais regulamentam os diversos tipos de cimento Portland com variações de 10 a 30% de clínquer na sua constituição. Com isso, as adições podem ter participação de 0 a 70% nos cimentos (ABCP, 2002). Essas adições, geralmente provenientes de incorporações de outros subprodutos de produções industriais, são misturadas ao clínquer na fase de moagem, sendo as mais comuns o gesso, as escórias de alto-forno, as cinzas volantes, os materiais pozolânicos e os materiais carbonáticos (RUBERT, 2015).

Frente ao contexto de desenvolvimento sustentável, a cadeia produtiva da indústria da construção civil, há mais de 50 anos, no país, tem realizado o aproveitamento de subprodutos de outras atividades, tornando-se a maior recicladora da economia. O enorme potencial de reciclagem dessa indústria se justifica em função da grande quantidade de materiais consumidos (JOHN, 2003; IEMA, 2013).

O presente trabalho estudou de forma prévia uma maneira de otimizar a mistura convencional do concreto, com a inserção de aditivos e incorporação de pozolana, para que se obtenha uma melhora no custo de produção do concreto e diminuição de poluentes, além de verificar a qualidade do produto, analisando suas características físico-mecânicas.

1 FUNDAMENTAÇÃO TEÓRICA: COMPOSIÇÃO DO CONCRETO

O concreto é uma mistura homogênea de cimento, agregados miúdos e graúdos, com ou sem incorporação de componentes (aditivos químicos e adições), que desenvolve suas propriedades pelo endurecimento da pasta de cimento (PEDROSO, 2009).

1.1 Cimento Portland

Em 1824, o construtor inglês Joseph Aspdin queimou pedras calcárias e argila, transformando-as num pó fino. Percebendo que obtinha uma mistura que, após secar, tornava-se tão dura quanto as pedras empregadas nas construções e que a mistura não se dissolvia em água, denominou-a de cimento Portland, pois sua coloração e propriedades de durabilidade e solidez assemelhar-se às rochas da ilha britânica de Portland (ABCP, 2002).

O cimento Portland desencadeou uma verdadeira revolução na construção, com as inovações de suas propriedades de moldabilidade, hidraulicidade (endurecer tanto na presença do ar como da água), elevadas resistências aos esforços e por ser obtido a partir de matérias-primas relativamente abundantes e disponíveis na natureza (ABCP, 2002)

Os concretos especiais atuais são mais do que uma simples mistura de cimento, água e agregados, pois frequentemente contêm aditivos químicos e adições minerais que fornecem uma variedade de propriedades e características especiais ao material. Estes concretos também estão se tornando bastante complexos, uma vez que produtos minerais e amorfos interagem com moléculas orgânicas ou polímeros desenvolvidos especialmente para realçar certas propriedades ou para corrigir algumas deficiências dos cimentos existentes (ARAÚJO, 2014).

Assim, o cimento Portland não é, somente, essencial para a construção de infraestruturas duráveis e seguras, mas também está continuamente sendo aprimorado em termos de eficiência energética e sustentabilidade, refletindo os avanços tecnológicos e as demandas ambientais crescentes da indústria da construção civil.

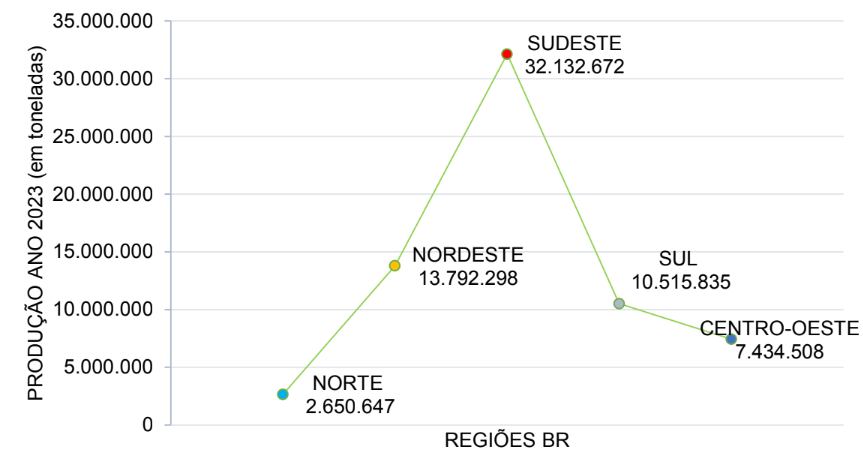

Segundo o Sindicato Nacional da Industria do Cimento (SNIC), no ano de 2023, foram produzidas aproximadamente 66 milhões toneladas de cimento no Brasil (gráfico 1), sendo a região Sudeste com os maiores índices de produção e a região Norte com os menores.

Gráfico 1 – Produção de Cimento nas Regiões Brasileiras (em toneladas)

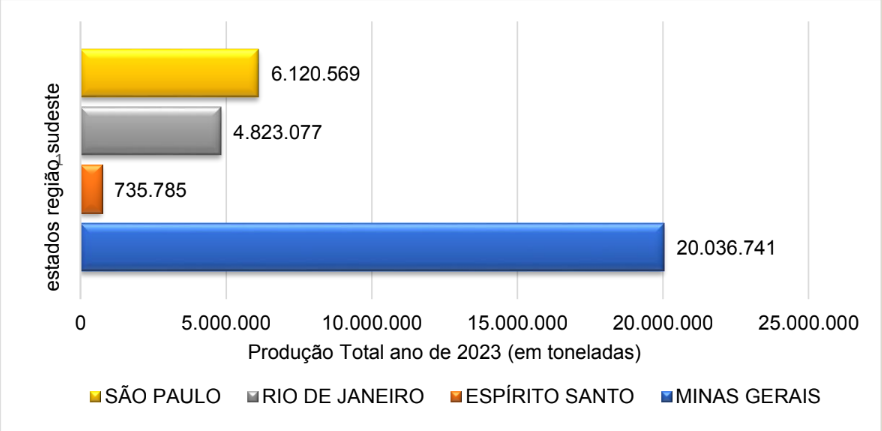

No Sudeste, o estado de Minas Gerais é o que possui maior produção, com cerca de 20 milhões de toneladas produzidas no ano, seguido do estado de São Paulo e Rio de Janeiro (gráfico 2).

Gráfico 2 – Produção de Cimento na Região Sudeste (em toneladas)

1.1.1 Tipos de Cimento Portland

As dosagens do cimento e do concreto, ou seja, as proporções dessas misturas, são tão importantes para a obtenção de um produto de qualidade que são normalizadas. Cada país possui normas técnicas que recomendam como obter diferentes cimentos e concretos para diferentes aplicações. No Brasil, conforme NBR 16697 (2018), o mercado da construção civil dispõe de 8 (oito) opções de cimentos:

a) Cimento Portland Comum (CP I): é o cimento Portland sem quaisquer adições, exceto gesso, usados para controlar a pega. É recomendado para o uso em construções de concreto em geral, quando não são exigidas propriedades especiais do cimento.

b) Cimento Portland Composto (CP II): é o cimento que possui adições de escória, pozolana ou fíler em pequenas proporções. Devido ao desempenho equivalente ao CP I, o cimento composto atende plenamente às necessidades da maioria das aplicações usuais, apresentando, em muitos casos, vantagens adicionais.

c) Cimento Portland de Alto-Forno (CP III): este cimento pode conter escória de altoforno variando de 35 a 70% de sua massa. Por apresentar maior impermeabilidade e durabilidade, baixo calor de hidratação e alta resistência à expansão e a sulfatos (reações álcali-agregado), este cimento é vantajoso em obras de concreto – massa, tais como a construção de barragens.

d) Cimento Portland Pozolânico (CP IV): possui pozolana em quantidade que varia de 15 a 50% de sua massa. Recomendado para obras expostas à ação de água corrente e para ambientes agressivos por suas propriedades de baixa permeabilidade, alta durabilidade, alta resistência à compressão a idades avançadas.

e) Cimento Portland de alta resistência inicial (CP V – ARI): por atingir altas resistências já nos primeiros dias de aplicação, este cimento é usado por fábricas de blocos para alvenaria, blocos para pavimentação, de tubos, lajes, meio-fio, mourões, postos e de elementos arquitetônicos pré-moldados, que necessitam de um cimento de elevada resistência inicial para a rápida desforma. O desenvolvimento dessa propriedade é obtido pela utilização de uma dosagem específica de calcário e argila na produção de clínquer e pela moagem mais fina do cimento.

f) Cimento Portland resistente a sulfato (RS): é recomendado para obras em ambientes agressivos, tais como: redes de esgotos e obras em regiões litorâneas, subterrâneas e marítimas. Os cinco tipos de cimento expostos anteriormente podem ser resistentes a sulfatos, caso observarem os parâmetros para essa propriedade.

g) Cimento Portland de baixo calor de hidratação (BC): da mesma forma, é considerado cimento de baixo calor de hidratação os tipos anteriores que demonstrem uma dissipação mais prolongada do calor gerado durante a hidratação do cimento. É recomendado para grandes concretagens onde é indispensável o controle de fissuras de origem térmica, como em obras hidráulicas.

h) Cimento Portland Branco (CPB): é o cimento de coloração diferenciada da coloração natural cinza. Sua obtenção ocorre a partir de matérias-primas com baixos teores de óxido de ferro e manganês e em condições mais severas de resfriamento. Ao cimento branco assim obtido, pode-se adicionar pigmentos coloridos para cimentos de diferentes cores. Este cimento deve ter índice de brancura maior do que 78%. É um cimento adequado aos projetos arquitetônicos de concreto aparente e para composição de argamassas para rejunte de azulejos e outras aplicações não-estruturais.

1.1.2 Composição e classificação do Cimento Portland

O cimento Portland é um cimento do tipo de silicato de cálcio hidratado (C–S–H), onde cerca de 70% é de cálcio e o restante de alumínio, ferro e silício (IMBABI et al, 2012). O quadro 1 apresenta os cinco principais constituintes do cimento e sua porcentagem média em peso.

Quadro 1 – Compostos principais do cimento Portland

Constituinte Fração em peso Composição em óxido Abreviação Silicato tricálcico 50% 3CaO.SiO2 C3S Silicato Dicálcico 25% 2CaO.SiO2 C2S Aluminato tricálcico 10% 3CaO.Al2O3 C3A Ferroaluminato tetracálcico 10% 4CaO.Al2O3.Fe2O3 C4AF

Já o quadro 2, apresenta a classificação dos tipos de cimento Portland e suas respectivas composições de acordo com as normas brasileiras.

Quadro 2 – Composição dos cimentos Portland de acordo com a NBR

Cimento Portland Tipo Clinquer + gesso (% em massa) Escória siderúrgica (sigla E) (% em massa) Material pozolânico (sigla z) (% em massa) Material carbonático (sigla f) (% em massa) NBR CP I Comum 100 – – – 16697 (2018) CPI – S Composto 95 a 99 1 a 5 1 a 5 1 a 5 CP II – E Composto 56 a 94 6 a 34 – 0 a 10 CP II – Z Composto 76 a 94 – 6 a 14 0 a 10 CP II – F Composto 90 a 94 – – 6 a 10 CP III Alto-forno 25 a 65 35 a 70 – 0 a 5 CP IV Pozolânico 45 a 85 – 15 a 50 0 a 5 CP V Alta Resistência inicial 95 a 100 – – 0 a 5

Como observado, as adições podem variar de um tipo de cimento para outro e são principalmente elas que definem os diferentes tipos de cimento, elas irão ainda depender da maior disponibilidade do subproduto na região de fabricação do aglomerante (ABCP, 2002; RUBERT, 2015).

1.2 Agregados

Os agregados são componentes fundamentais na composição do concreto, representando cerca de 70% a 80% do seu volume total. Eles desempenham um papel crucial na definição das propriedades mecânicas, na durabilidade e na trabalhabilidade da mistura. A otimização da seleção e da dosagem dos agregados pode contribuir significativamente para a redução dos custos na produção de concreto, sem comprometer a qualidade e a resistência das estruturas.

Segundo ABNT NBR 9935 (2011), entende-se por agregados uma porção de material sem forma, volume definido, geralmente, inerte, com suas dimensões e propriedades adequadas para produção de argamassa, concreto e como material para o desenvolvimento de revestimentos asfálticos.

O termo agregado é utilizado para representar as areias, os pedregulhos e as rochas minerais em seu estado natural ou em formas de britas. A sua utilização necessita do conhecimento das características específicas, podendo ser classificados em três grandes grupos, segundo sua natureza, o tamanho e a distribuição dos grãos (BERNUCCI et al, 2006).

Os agregados quando classificados conforme a natureza busca-se compreender os que são de origem natural ou aqueles que passam por procedimentos industriais, ficando conhecidos como artificiais. Quanto ao tamanho precisa-se designar se eles serão agregados graúdo, miúdo ou de enchimento (fíler) e quando classifica segundo a sua graduação entende-se por “denso, aberto ou do tipo macadame” (DNIT IPR 719, 2006 p.78).

Os agregados naturais são definidos como aqueles que constituídos por grãos oriundo das rochas pelos processos de intemperismo ou produzidos por processos de britagem: pedregulhos, seixos, britas, areias, entre outros. Então eles podem ser empregados na pavimentação na forma e tamanho que se encontram ao natural. Os agregados artificiais podem ser definidos como os grãos que são resultados de processos industriais por transformações químicas do material, dos quais destacam-se a escória de alto forno, argila calcinada, argila expandida (DNIT IPR 719, 2006).

Em relação ao tamanho, segundo DNIT (IPR 719, 2006), entende-se por agregado graúdo todo material que fica retido na peneira de nº 10 (2,0 mm), durante o ensaio de peneiramento e esses são caracterizados pelas britas, cascalhos, seixos, entre outros. Os agregados miúdos são os materiais que passam pela peneira de nº 200 (0,075 mm) e estes são exemplificados pelos pó-de-pedra, areia, etc. Já os agregados de enchimento (fíler) é o material que passa ao menos 65% na peneira de número 200 (0,075 mm) conhecidos como cal, cimento Portland, pó de chaminé, entre outros.

Segundo a normatização DNER – ME 083/98 traz as informações quanto a subdivisão conforme a graduação que auxilia na distinção dos tipos de misturas asfálticas que são divididas em: graduação contínua, uniforme e descontínua como mostra a. Onde entende-se que:

a) Graduação bem graduada aberta: distribuição granulométrica contínua, mas com insuficiência de material fino (menor que 0,075mm) para preencher os vazios entre as partículas maiores, resultando em maior volume de vazios;

b) Graduação uniforme: a maioria de suas partículas com tamanhos em uma faixa bastante estreita, mesmo tamanho. A curva granulométrica é bastante íngreme;

c) Com degrau ou descontínua: pequena porcentagem de agregados com tamanhos intermediários. Proporção dominante dos grãosmaiores em relação aos grãos intermediários, completados por certa quantidade de finos.

O DNIT (IPR 719, 2006) caracteriza a granulometria como:

A granulometria do agregado, representada pela curva de distribuição granulométrica é uma das características que asseguram estabilidade aos pavimentos, em consequência do maior atrito interno obtido por entrosamento das partículas, desde a mais graúda à partícula mais fina (DNIT- IPR 719, 2006, p. 82).

A ABNT NBR 7211 (2019), é a normatização que traz a respeito da especificação dos agregados para o concreto, onde aparecem o ensaio de Análise de Granulometria pelo processo de peneiramento (figura 1). Este ensaio possibilita que através do material retido nas peneiras possa desenvolver a curva granulométrica daquele solo e possivelmente caracterizá-lo, juntamente com outros ensaios, o tipo de solo em estudo e sua graduação se ela é densa, uniforme ou descontínua.

Figura 1- Peneiras

Os agregados utilizados no concreto são divididos em dois grupos principais: os graúdos, que incluem pedras britadas e seixos naturais com diâmetro superior a 4,75 mm, responsáveis pela resistência à compressão e estabilidade estrutural (MEHTA; MONTEIRO, 2014); e os miúdos, como areias naturais ou artificiais com diâmetro abaixo de 4,75 mm, que preenchem os espaços entre os agregados graúdos, proporcionando uma distribuição uniforme da carga e melhorando a coesão da mistura (JOHN, 2003).

As propriedades dos agregados têm um impacto direto nas características do concreto. A granulometria influencia na compacidade e na trabalhabilidade da mistura, reduzindo a necessidade de cimento e água (HENDRIKS; WORRELL; JAGER, 2002).

A forma e a textura dos agregados também são cruciais: agregados arredondados e lisos melhoram a trabalhabilidade, enquanto os angulosos e rugosos aumentam a aderência entre os componentes, contribuindo para a resistência mecânica (IMBABI et al., 2012). Além disso, a capacidade de absorção de água dos agregados precisa ser controlada para evitar variações na proporção água/cimento, que podem comprometer a resistência e durabilidade do concreto (Rubert, 2015).

1.3 Aditivos para concreto

Denominam-se aditivos os materiais adicionados aos ingredientes normais do concreto, durante a mistura, para obter propriedades desejáveis, tais como: aumento da plasticidade, controle do tempo de pega, controle do aumento da resistência, redução do calor de hidratação (ANDOLFATO, 2002).

Os aditivos plastificantes têm efeitos benéficos, pois permitem reduzir a quantidade de água necessária para se obter a plastificação desejada. Os aditivos para concreto são em geral explorados comercialmente por fabricantes especializados, cujos catálogos contêm informações pormenorizadas sobre seu melhor emprego (ANDOLFATO, 2002).

Os aditivos são componentes essenciais na formulação de concretos, atuando como modificadores das propriedades físicas e químicas da mistura. No contexto da otimização de misturas de concreto para redução de custos, a utilização de aditivos apresenta-se como uma estratégia eficaz para alcançar melhorias significativas tanto no desempenho quanto na economia dos materiais empregados (MEHTA; MONTEIRO, 2014).

Cada um dos tipos de aditivos, possuem características e funcionalidades distintas para que seja chegado num objetivo final. (BAUMGART, 1999), podem ser classificados em várias categorias, dependendo da função que desempenham na mistura de concreto.

O emprego de aditivos, quando bem planejado, pode resultar em uma significativa redução de custos. Primeiramente, ao melhorar a trabalhabilidade e as propriedades mecânicas do concreto, é possível reduzir a quantidade de cimento, que é um dos componentes mais caros da mistura (IMBABI et al., 2012). Além disso, a utilização de aditivos pode diminuir a necessidade de reparos e manutenção futuros, aumentando a durabilidade das estruturas e, consequentemente, reduzindo os custos ao longo do ciclo de vida do empreendimento (HENDRIKS; WORRELL; JAGER, 2002).

Estudos têm demonstrado que a combinação de aditivos superplastificantes com adições minerais, como a sílica ativa ou cinzas volantes, pode melhorar significativamente a resistência e a durabilidade do concreto, permitindo a substituição parcial do cimento Portland sem perda de desempenho. Essa substituição não apenas diminui o custo dos materiais, mas também contribui para a sustentabilidade ambiental, ao reduzir a emissão de CO associada à produção de cimento (WHITTAKER et al., 2014).

A escolha e dosagem adequadas de aditivos são cruciais para a otimização das misturas de concreto. O uso de aditivos não só pode levar à redução de custos, mas também à melhoria da qualidade e durabilidade das estruturas de concreto. Portanto, a pesquisa e o desenvolvimento contínuos na área de aditivos são fundamentais para promover inovações que beneficiem tanto a economia quanto o meio ambiente na indústria da construção civil (MIZUMOTO; SALLES, 2012).

1.3.1 Aditivos plastificantes e superplastificantes

Melhoram a trabalhabilidade do concreto fresco, permitindo uma redução na quantidade de água sem comprometer a fluidez da mistura. Isso resulta em um concreto mais denso e resistente, além de possibilitar a economia de cimento (RUBERT, 2015).

A ABNT NBR 11768 (2011) define aditivo superplastificante como aquele que, sem modificar a consistência do concreto no estado fresco, permite uma alta redução no conteúdo de água de uma mistura de concreto; ou sem alterar a quantidade de água, aumenta consideravelmente a fluidez, ou ainda, produz ambos os efeitos simultaneamente. Permite a redução de água de até 40% e deve ter impacto mínimo nos tempos de pega. Podem ser do tipo 1 (de 12 a 25% de redução) ou do tipo 2 (até 40%) (DUARTE, 2015).

Os aditivos superplastificantes foram utilizados pela primeira vez em concretos no final dos anos 60, no Japão e na Alemanha. Com o avanço da tecnologia em volta do concreto, o uso de aditivos químicos se tornou essencial para a produção das misturas com alto desempenho, (AITCIN, 2000), portanto é considerado um dos mais importantes avanços na tecnologia de concreto, pois tem permitido, entre outros, a produção de concretos duráveis, de alta resistência e de concretos fluidos.

A utilização de superplastificantes permite reduzir o coeficiente água/cimento, o que resulta em um aumento da resistência do concreto. Mas a escolha de um superplastificante é crítica quando se produz concreto de alto desempenho, pois nem todos os tipos e marcas comportam-se da mesma maneira com um mesmo cimento. (PORTLAND, 2012).

1.3.2 Pozolanas Naturais

Segundo ABNT NBR 5736(1991), as pozolanas naturais são materiais de origem vulcânica, geralmente ácidos, ou de origem sedimentar. As de origem vulcânica, foram empregas mais no passado, nas antigas construções. Sua formação, tem-se a partir de erupções vulcânicas, pois ao lançar o magma, composto de aluminossilicatos, na atmosfera ocorre um resfriamento brusco, formando fases vítreas com estrutura desordenadas e minerais pouco cristalinos.

Já as pozolanas sedimentares, originam-se de carapaças de organismo unicelulares vegetais, tais como algas microscópicas aquáticas, organismos marinhos e lacustres.

Mehta (1987), com base o constituinte químico capaz de reagir com o hidróxido de cálcio provenientes dos produtos de hidratação do cimento, formulou as seguintes classificações para as pozolanas naturais:

a) Vidro Vulcânico: obtido após resfriamento instantâneo de lavar vulcânica: Magma Aluminossilicático.

b) Tufos Vulcânicos: alteração do vidro vulcânico sob condições hidrotérmicas, levando à formação de minerais de zeólita com uma textura compacta.

c) Argilas ou folhelhos calcinados: resultado da alteração dos aluminossilicatos presentes nos vidros vulcânicos, formando minerais argilosos que não são pozolânicos, a menos que sofram tratamento térmico.

d) Terra Diatomácea: é um sedimento amorfo, com propriedades pozolânicas, proveniente da precipitação dos restos microscópicos das carapaças das diatomáceas.

1.3.3 Pozolana Artificial: Sílica ativa e cinzas volantes

Tem-se buscado alternativas de aproveitamento de outros materiais para a produção do concreto. A incorporação de adições minerais na mistura do concreto tem por finalidade melhorar as características de resistência mecânica, reduzir a utilização do cimento, permeabilidade, quantidade de água e melhorar sua trabalhabilidade (LIDUÁRIO, et. al., 2000).

A sílica ativa (figura 2), um material pozolânico finamente dividido, tem sido reconhecida por sua capacidade de melhorar significativamente a resistência mecânica e a durabilidade do concreto. Estudos indicam que sua adição reduz a porosidade, aumenta a resistência à compressão e melhora a resistência à penetração de íons nocivos, como cloretos, contribuindo assim para a prolongação da vida útil das estruturas (Mehta, 2001; Neville, 2011).

Figura 2– Sílica Ativa

De acordo com a ABNT NBR 13956-1:2012, a sílica ativa deve atender aos requisitos do quadro 3:

Quadro 3 – Sílica

Determinação Umidade Limite Método de Ensaio SiO2a % ≥ 85,0 ABNT NBR 13956-2 Umidade b % ≤ 3,0 Perda ao fogo a % ≤ 6,0 Equivalente alcalino em Na2Oa % Informar Teor de sólidos na dispersão aquosa c % Não pode variar mais do +-2% do valor declarado pelo fabricante Índice de desempenho com cimento Portland aos 7 dias % ≥ 105 ABNT NBR 13956-3 Finura por meio de peneira 45µm % ≤ 10,0 ABNT NBR 13956-4 Área específica B.E.T (opcional)d m²g-1 15 ≤ B.E.T≤ 30 ASTM C 1069 a A análise química, incluindo a perda ao fogo, deve ser realizada na base seca, ou seja, após a determinação do teor de umidade a (105 +- 5) ºC. b Não se aplica à sílica ativa na forma de dispersão aquosa (3,4). c Não aplica à sílica nas formas densificada (3.2) e não densificada (3.3). d o ensaio para a determinação da área específica, por meio da ASTM C 1069, de acordo com o princípio proposto por Brunauer, Emmett e Teller (B.E.T), substituindo-se alumina e quartzo por sílica ativa, deve ser realizado pelo produtor quando solicitado pelo consumidor.

A sílica ativa utilizada como adição mineral pode agir de duas maneiras. A primeira delas é o efeito fíler, onde ocorre o desenvolvimento da resistência inicial (corresponde até aproximadamente sete dias), proporcionado devido ao melhor empacotamento das partículas. A segunda maneira é através da reação química, onde ocorre a reação pozolânica, a mesma reage com o hidróxido de cálcio, Ca(OH)2, decorrente da hidratação do cimento Portland (NEVILLE, 2016).

Quando a sílica ativa reage com o Ca(OH)² da hidratação do cimento Portland, forma silicato de cálcio hidratado (C-S-H) adicional. Facultando aos compósitos do concreto, argamassa e pasta com o desempenho desses materiais, conferem ao concreto, argamassa e pasta, características especiais referentes ao desempenho e durabilidade, quando associadas aos atributos desses compósitos sem a sua presença, tais como: aumento da resistência à compressão e à flexão, redução de porosidade e permeabilidade, entre outras características (ABNT NBR 13956-1 – 2012).

As cinzas volantes (Figura 3), subprodutos da queima de carvão mineral em usinas termelétricas, são amplamente utilizadas como adições minerais no concreto. Sua incorporação melhora não apenas a trabalhabilidade e a estabilidade de volume, mas também a resistência à corrosão, especialmente em ambientes agressivos. Além disso, as cinzas volantes contribuem para a redução do calor de hidratação e da reação álcaliagregado, promovendo assim uma maior durabilidade das estruturas (MALHOTRA & MEHTA, 2006; MINDESS et al., 2003).

Figura 3 – Cinza Volante

O uso eficaz da sílica ativa e das cinzas volantes não apenas melhora as propriedades mecânicas do concreto, mas também contribui para a sustentabilidade ambiental ao reduzir a quantidade de cimento Portland necessário, principal fonte de emissão de CO na produção de concreto. Essa substituição parcial de cimento não só economiza recursos naturais como também diminui significativamente as emissões de gases de efeito estufa (WHITTAKER et al., 2014; GANESAN et al., 2008).

A combinação estratégica de sílica ativa e cinzas volantes representa um avanço significativo na tecnologia de concretos de alto desempenho, oferecendo não apenas resistência mecânica superior e durabilidade aumentada, mas também promovendo práticas construtivas mais sustentáveis. Investimentos contínuos em pesquisa e desenvolvimento desses materiais são essenciais para avançar ainda mais na construção de estruturas duráveis e ambientalmente responsáveis.

2 METODOLOGIA

Esta seção descreve detalhadamente o processo experimental utilizado para avaliar a otimização de misturas de concreto com o objetivo de reduzir custos sem comprometer a resistência e a durabilidade. A metodologia foi desenvolvida com base na comparação de diferentes traços de concreto, utilizando agregados com granulometria otimizada e substituição parcial do cimento por pozolana. O principal foco é analisar a viabilidade técnica e econômica das misturas propostas, considerando a resistência à compressão e o custo-benefício.

2.1 Materiais

Os materiais utilizados neste estudo foram escolhidos com base na disponibilidade local, na cidade de Itaperuna-RJ, e incluem os seguintes componentes:

a) Cimento Portland (CP III 40 RS): foi selecionado por sua alta resistência inicial e durabilidade, adequado para aplicações que requerem maior resistência à compressão. Este cimento contém uma alta proporção de escória de alto-forno, o que reduz a emissão de CO durante o processo de produção, tornando-o uma escolha mais sustentável para este estudo.

b) Agregado graúdo: Utilizou-se brita 0 e brita 1, ambas classificadas comercialmente, sendo a brita 0 de granulometria menor e a brita 1 de granulometria maior. Esses agregados foram selecionados devido à sua disponibilidade e ao impacto positivo que podem ter na resistência à compressão e na trabalhabilidade do concreto.

c) Agregado miúdo: Areia natural e areia artificial, com diferentes graduações, foram utilizadas como agregados miúdos. A areia natural, classificada como areia média, foi escolhida pela sua capacidade de preencher os espaços entre os agregados graúdos, melhorando a coesão da mistura. A areia artificial foi utilizada para comparar o desempenho de uma fonte não natural de agregados.

d) Pozolana: material resultante da queima de cinzas, foi empregada como substituto parcial do cimento. Este material pozolânico, utilizado em uma proporção de 30%, foi escolhido por suas propriedades de melhorar a durabilidade e reduzir os custos e o impacto ambiental do concreto, ao reduzir a quantidade de cimento Portland necessária.

e) Aditivo superplastificante: Utilizou-se um aditivo superplastificante comercial, que foi incluído na mistura com o objetivo de melhorar a trabalhabilidade e permitir a redução da quantidade de água sem prejudicar a consistência e a resistência do concreto.

f) Água: A água utilizada seguiu os padrões estabelecidos pela NBR 15900 (2014), garantindo sua qualidade para produção de concreto.

2.2 Proporção dos traços

Para cada traço de concreto, foi utilizado um FCK de 30 MPa, que é uma resistência à compressão considerada padrão para obras convencionais. A consistência de abatimento foi definida em 140 ± 20 mm, garantindo uma boa trabalhabilidade da mistura. A proporção dos materiais (quadro 4) foi ajustada para a capacidade de uma betoneira de 15 litros, respeitando a seguinte ordem de preparo:

Quadro 4 – Proporções de materiais

Traço Proporções A (Brita 1)* Mistura de concreto convencional, composta por 100% de cimento Portland CP III 40 RS, brita 1 com granulometria padrão, brita 0, areia natural, areia artificial e aditivo superplastificante. B (Brita 1)** Mistura similar ao Traço A, mas utilizando brita 1 com uma granulometria otimizada, para comparar o impacto da distribuição dos tamanhos de grãos nos resultados finais de resistência e trabalhabilidade. C (Pozolana 30%) Neste traço, 30% do cimento foi substituído por pozolana, com o objetivo de analisar o impacto dessa substituição tanto no custo quanto na resistência final do concreto.

2.3 Procedimento Experimental

Para melhor desenvolvimento do experimento, seguiu-se um protocolo de etapas, iniciando-se na preparação dos materiais até a conclusão com o ensaio de resistência à compressão.

2.3.1 Preparação dos Materiais

Antes do início dos testes, todos os materiais foram armazenados em local seco e protegidos da umidade. Os agregados foram submetidos a ensaios de granulometria, conforme a NBR NM 248 (2003), para garantir que atendessem às especificações de tamanho e forma, necessárias para um concreto de alta resistência.

2.3.2 Preparação das Misturas

As misturas de concreto foram preparadas em uma betoneira de 15 litros, seguindo a seguinte ordem:

1º passo: Adição dos agregados graúdos (Brita 0 e Brita 1);

2º. Adição do cimento e pozolana (no caso do Traço C);

3º. Adição da água, misturando lentamente para garantir a homogeneização dos materiais secos;

4º. Adição dos agregados miúdos (areia natural e areia artificial); 5º. Adição do aditivo superplastificante para finalizar a mistura.

O processo de mistura foi conduzido até que se alcançasse uma homogeneização completa dos materiais. O tempo de mistura foi controlado para garantir a consistência das misturas e evitar a segregação dos componentes.

2.3.3 Ensaios de Consistência (Slump Test)

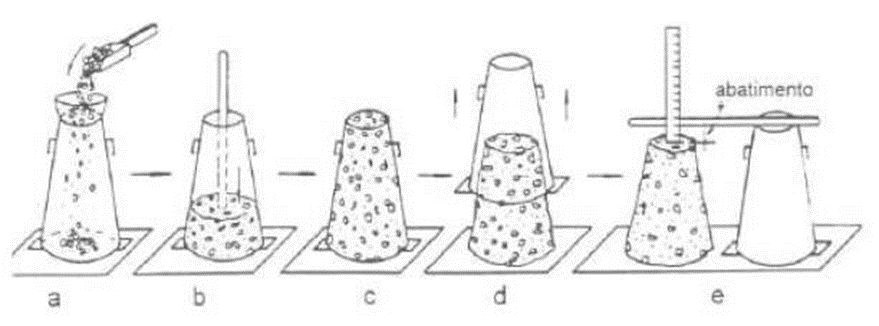

Após a preparação das misturas, foi realizado o ensaio de consistência por meio do Slump Test, conforme a NBR NM 67 (1998) (figura 4).

Figura 4 – Ensaio Slump Test

Esse ensaio foi utilizado para medir o abatimento do tronco de cone (figura 5) e verificar se as misturas estavam dentro da faixa de 140 ± 20 mm. Essa consistência é importante para garantir a trabalhabilidade adequada do concreto no estado fresco, permitindo a aplicação eficiente em estruturas.

Figura 5 – Ensaio Slump Test

2.3.4 Moldagem dos Corpos de Prova

Os corpos de prova foram moldados em moldes cilíndricos de 100 x 200 mm (figura 6), conforme a NBR 5738 (2015). Para cada traço, foram moldados seis corpos de prova, que foram armazenados em câmara úmida durante 24 horas antes da desforma.

2.3.5 Cura dos Corpos de Prova

Após a desforma, os corpos de prova foram submersos em água (figura 7), onde permaneceram até o momento dos ensaios de resistência. A cura foi realizada em condições controladas para garantir que os corpos de prova mantivessem 100% de umidade, conforme a NBR 5739 (2018).

Figuras 6 e 7 – Amostras

2.3.6 Ensaios de Resistência à Compressão

Os ensaios de resistência à compressão foram realizados aos 7, 14, 28 e 63 dias, conforme a NBR 5739 (2018). Os corpos de prova foram ensaiados em uma prensa hidráulica de acordo com as especificações da norma, e os valores de resistência foram registrados para cada amostra. O procedimento adotado garantiu a precisão dos resultados, especialmente com o cuidado nas extremidades das amostras, que foram retificadas para evitar falhas durante o ensaio.

3 RESULTADOS E DISCUSSÕES

3.1 Custo Bruto

Para comparativo foi estabelecido valores médios de cada material fornecido na região, custos por tonelada, vale ressaltar que o preço é bruto, ou seja, está fora dos cálculos impostos, transportes, custo operários e administrativo, conforme (Tabela 1) a seguir:

Tabela 1 – Custo dos traços R$ / Kg

Materiais Traço A* Traço B** Traço C Cimento R$ 15,60 R$ 15,60 R$ 10,92 Pozolana R$ – R$ – R$ 0,89 Brita 1 R$ 0,59 R$ 0,59 R$ 0,56 Brita 0 R$ 0,25 R$ 0,25 R$ 0,25 Areia Natural R$ 0,33 R$ 0,33 R$ 0,33 Areia Artificial R$ 0,86 R$ 0,86 R$ 0,84 Aditivo R$ 193,95 R$ 193,95 R$ 93,95 Água R$ – R$ – R$ – Total R$ 211,59 R$ 211,59 R$ 207,73

3.2 Traço

Calculado para ser executado em uma betoneira com capacidade de 15L, segue os dados obtidos (Tabela 2):

Tabela 2 – Traço

Materiais Traço A (Brita 1*) Traço B (Brita 1**) Traço C (Pozolana 30%) Cimento 4,64 kg 4,64 kg 3,25 kg Pozolana 0 kg 0 kg 1,39 kg Brita 1 4 kg 4 kg 4 kg Brita 0 10 kg 10 kg 10 kg Areia Natural 10,5 kg 10,5 kg 10,5 kg Areia Artificial 4,5 kg 4,5 kg 4,5 kg Água 2,2 l 2,2 l 2,2 l Aditivo 30 ml 30 ml 30 ml

3.3 Resistência à compressão

O ensaio da resistência foi seguido conforme NBR 5739 (2018), principalmente com cuidado nas extremidades das amostras (Figura 8) para que minimizasse ao máximo as chances resultadas falhas devido desnivelamento da amostra. Para manter tal precisão foi retificado as extremidades que ficaram fora dos padrões, segue imagem abaixo.

Figura 8 – Extremidade da amostra

No decorrer do ensaio, foi observado que o traço com brita 1* apresentou melhores resultados de resistência, devido sua granulometria ter se encaixado melhor com os demais materiais. Analisando o traço com a escória, foi possível notar uma pequena diferença na coloração e resultados satisfatórios quanto a resistência, comparando com traço 100% de cimento.

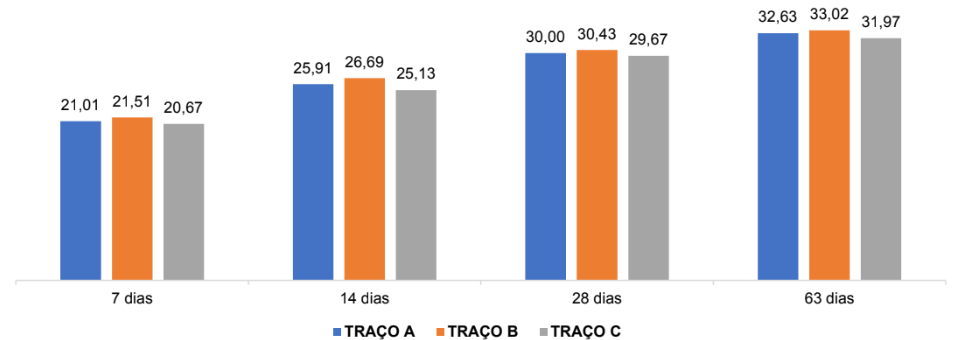

Na execução dos rompimentos, a prensa foi acionada corretamente conforme as instruções do fabricante. Os corpos de prova posicionados de maneira correta, os golpes mantendo mesmo ritmo em todos os rompimentos. Então apresenta-se (gráfico 3), os resultados obtidos com os ensaios.

Gráfico 3 – Resistência à Compressão

CONSIDERAÇÕES FINAIS

Com base nos resultados obtidos, pode-se concluir que a granulometria do agregado graúdo, mesmo dentro da mesma categoria, desempenha um papel crucial na qualidade final do concreto. Ao analisar os traços A, B e C, verificou-se que, embora a inclusão de pozolana no Traço C não tenha apresentado diferenças significativas nas resistências aos 28 e 63 dias em comparação com os traços A e B, a Brita 1**, com uma granulometria bem graduada, proporcionou um desempenho ligeiramente superior em termos de resistência em relação à Brita 1*. A compactação mais eficiente do traço com a Brita 1** evidencia a importância da escolha do agregado adequado para otimizar as propriedades do concreto.

A escolha da pozolana como substituto parcial do cimento no Traço C revelou-se vantajosa do ponto de vista financeiro, uma vez que seu custo é significativamente menor em comparação com o cimento CP III-40 RS. Contudo, a utilização da pozolana resultou em um aumento na quantidade de materiais finos, exigindo um acréscimo na quantidade de água para garantir a trabalhabilidade da mistura. Este aumento no fator água/cimento deve ser cuidadosamente avaliado, pois pode afetar a resistência final do concreto.

Além disso, os resultados indicam que, para uma otimização eficaz das misturas de concreto, é fundamental considerar não apenas a resistência à compressão, mas também a interação entre os diferentes materiais e suas características granulométricas. Diante disso, recomenda-se a realização de novos testes para verificar se a proporção de 30% de pozolana é a mais adequada, considerando a relação custo-benefício. Estudos futuros poderão explorar ajustes na dosagem de água ou na proporção de pozolana para otimizar ainda mais os resultados, sem comprometer a resistência e durabilidade do concreto.

Portanto, a escolha de uma granulometria bem distribuída e o uso de adições como a pozolana demonstram ser estratégias importantes para a otimização de misturas de concreto. No entanto, tais estratégias devem ser balanceadas com base nas exigências técnicas e financeiras de cada projeto, visando sempre o melhor desempenho e a sustentabilidade na produção de concreto.

REFERÊNCIAS

ANDOLFATO, Rodrigo Piernas. Controle tecnológico básico do concreto, UNIVERSIDADE ESTADUAL PAULISTA “JULIO DE MESQUITA FILHO”, Ilha Solteira, 2002.

ARAÚJO, José Milton de A663c Curso de concreto armado / José Milton de Araújo. – 5. ed. – Rio Grande, RS: Editora Dunas, 2023.

ASSOCIACAO BRASILEIRA DE CIMENTO PORTLAND (Org.). Guia básico de utilização do cimento portland. 7. ed. Sao Paulo: Abcp, 2002. 28 p.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9.935/2011:

Agregados Terminologia. Rio de Janeiro, 2011.

______. NBR 7.211/2019: Agregados para concreto – Especificação. Rio de Janeiro, Versão corrigida, 2019.

______. NBR 13956 -1 /2012: Sílica ativa para uso com cimento Portland em concreto, argamassa e pasta Parte 1: Requisitos. Rio de Janeiro, 2012.

BERNUCCI, Liedi Bariani. MOTTA, Laura Maria Goretti. CERATTI, Jorge Augusto Pereira. SOARES, Jorge Barbosa. Pavimentação Asfáltica. Formação Básica para Engenheiros. Rio de Janeiro. Petrobras. Abeda, 2006. 501p.

BRASIL. Departamento Nacional de Infraestrutura de Transportes. Diretoria de Planejamento e Pesquisa. Coordenação Geral de Estudos e Pesquisa. Instituto de

Pesquisas Rodoviárias.Manual de Pavimentação. 3 ed. Rio de Janeiro, 2006. 274p. (IPR. Publ., 719).

DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM, DIRETORIA DE DESENVOLVIMENTO TECNOLÓGICO, DIVISÃO DE CAPACITAÇÃO TECNOLÓGICA

– DNER-ME 083/98. Agregados – Análise granulométrica. Rio de Janeiro, 1998.

DUARTE, Yago. Aditivos Químicos para concreto. Disponível em:<http://eccivil.blogspot.com/2015/08/aditivos-quimicos-para-concreto.html>. Acesso em: ago. 2024.

FUSCO, P.B. Estruturas de Concreto – Fundamentos do Projeto Estrutural. São Paulo, Ed. USP e McGraw-Hill, 1976, 298p.

HENDRIKS, C. A.; WORRELL, E.; JAGER, D. DE. Emission reduction of greenhouse gases from the cement industry. Energy Agency IEA, p. 1–11, 2002.

ISAIA, G.C. CONCRETO: Ciência e Tecnologia. 1° edição, IBRACON. São Paulo 2011.

MEHTA, P.K., MONTEIRO, P.J.M. Concreto: Microestrutura, Propriedades e Materiais 3. Ed. São Paulo: IBRACON, 2008.

MIZUMOTO, C.; SALLES, F. M. Efeitos da aplicação de escória granulada de alto forno em diferentes finuras em composições de argamassa. Anais do 54o Congresso Brasileiro do Concreto CBC2012, n. 1, p. 1–14, 2012.

MOTHÉ. Avaliação das condições ideias a produção de metacaulinita através da análise da sua atividade pozolânica. Rio de Janeiro, 2004.

NEVILLE, A. M.. Properties of concrete. 5. ed. London: Pearson, 2011. 799 p.

PEDROSO, Fabio Luis. Concreto: as origens e a evolucao do material construtivo mais usado pelo homem. Concreto e Construcoes, Sao Paulo, v. 1, n. 53, p.14-19, mar. 2009.

RUBERT, S. Contribuição ao estudo de cimentos supersulfatados: formulação e mecanismos de hidratação. 2015. 115 f. Dissertação (Mestrado) – Universidade TecnológicaFederal do Paraná. Programa de Pós–Graduação em Processos Químicos. Pato Branco, PR.

WHITTAKER, Mark et al. The impact of alumina availability on sulfate resistance of slag composite cements. Construction And Building Materials, [s.l.], v. 119, p.356– 369, ago. 2016. Elsevier BV. http://dx.doi.org/10.1016/j.conbuildmat.2016.05.015.

¹Graduando em Engenharia Civil. Discente do Centro Universitário Redentor.

²Mestre em Engenharia Civil. Docente, UniRedentor. E-mail de contato: gabriel.goncalves@uniredentor.edu.br.

³Graduando em Engenharia Civil. Discente do Centro Universitário Redentor.