REGISTRO DOI: 10.69849/revistaft/fa10202411052153

Shara Aparecida Mitoso Da Silva,

Orientador(a): Prof. Leandro Valkinir Kester

RESUMO

A presente produção é artigo científico cuja temática é a análise de riscos na produção de frigoríficos: estratégias para prevenção e controle. Nesse ambiente, os trabalhadores enfrentam riscos físicos, riscos biológicos e riscos de acidentes. Isso porque, nos frigoríficos, encontramos locais onde a temperatura é extremamente baixa (geralmente abaixo de 0º). Portanto a função do EPI fornecido é trazer segurança para evitar umidade, baixa temperatura, ruído, ferimentos causados por instrumentos cortantes e contaminação biológica. Quais as estratégias devem ser adotadas para prevenir e controlar a ocorrência de acidentes e/ou propagação de doenças na linha produtiva de frigoríficos, a partir da análise de riscos? O objetivo geral é: descrever o que é o gerenciamento de riscos bem como a melhor maneira de aplicá-lo em um frigorífico para a prevenção de acidentes e controle de doenças ocupacionais. São objetivos específicos: caracterizar o que é análise e gerenciamento de riscos em um frigorífico; apresentar as principais características do ambiente produtivo bem como os principais cuidados que devem ser tomados para garantir a integridade física do trabalhador; descrever as diretrizes dispostas na NR-32 e suas determinações para à segurança e à saúde no trabalho, especialmente em empresas que atuam com o abate e o processamento de carnes e derivados. A metodologia utilizada será a de revisão de literatura de caráter descritivo e exploratório

Palavras-chave: Análise de riscos. Exposição a agentes biológicos. Frigoríficos. Matadouros. Riscos ocupacionais.

ABSTRACT

This paper is a scientific article whose theme is the analysis of risks in the production of meatpacking plants: strategies for prevention and control. In this environment, workers face physical risks, biological risks and risks of accidents. This is because, in meatpacking plants, we find places where the temperature is extremely low (usually below 0º). Therefore, the function of the PPE provided is to provide safety to avoid humidity, low temperatures, noise, injuries caused by sharp instruments and biological contamination. What strategies should be adopted to prevent and control the occurrence of accidents and/or the spread of diseases in the production line of meatpacking plants, based on risk analysis? The general objective is: to describe what risk management is as well as the best way to apply it in a meatpacking plant to prevent accidents and control occupational diseases. The specific objectives are: to characterize what risk analysis and management are in a meatpacking plant; to present the main characteristics of the production environment as well as the main precautions that should be taken to ensure the physical integrity of the worker; describe the guidelines set out in NR-32 and its determinations for occupational health and safety, especially in companies that work with the slaughter and processing of meat and meat products. The methodology used will be a descriptive and exploratory literature review

Keywords: Risk analysis. Exposure to biological agents. Slaughterhouses. Occupational risks.

1 INTRODUÇÃO

O gerenciamento de riscos é o processo de identificar, analisar e controlar (ou minimizar) os riscos do negócio. Trata-se de, sistematicamente, avaliar as incertezas sobre o que a empresa pensa sobre o mundo — no que diz respeito ao seu mercado — e, especialmente, o futuro.

O gerenciamento de riscos é uma questão de atenção que vem de muito antes da era da automação e da inovação digital. No entanto, sua aplicação depende de negócio para negócio. Afinal, cada empresa enfrenta seus próprios obstáculos. No entanto, é essencial para que a organização se mantenha forte no mercado. Pois os riscos são entidades diversificadas. Eles podem impactar tanto na reputação de uma empresa, bem como em seus resultados e também no que diz respeito aos seus colaboradores, compliance, setores jurídicos e tributários, entre outros.

A Análise Preliminar de Risco (APR) pode ser utilizada como método para avaliar e qualificar possíveis riscos de vazamentos nas instalações de refrigeração. Esta pesquisa apresenta os resultados de uma simulação de análise de risco para um estudo de caso envolvendo instalações de refrigeração de um frigorífico.

O trabalho em frigorífico é acompanhado de riscos e, caso não seja seguido um padrão de segurança e proteção, diversos acidentes podem acontecer. É por isso que quem trabalha nesse tipo de local precisa estar atento aos cuidados básicos durante o trabalho e seguir normas rigorosas de segurança. Estabelecer um plano de gerenciamento de riscos é compreender, entre etapas, quais fatores podem impactar o seu negócio, além de quais atitudes podem ser tomadas para contornar possíveis efeitos danosos.

É por meio do gerenciamento de riscos que é possível evitar prejuízos ou ações que abalem uma empresa, que prejudiquem o seu crescimento ou gerem a sua depreciação. A questão também está diretamente ligada à falha humana, que talvez seja o ponto mais complexo para se sanar, sem ruídos ou prejuízos internos. Gerenciar riscos não é, via de regra, eliminar todas as ameaças. Na verdade, é ter consciência da sua existência e ser capaz de manejar esses riscos de forma que a organização possa cumprir seus objetivos, seguindo um caminho sólido e sustentável de expansão.

O objetivo do gerenciamento de riscos é fornecer às empresas uma análise precisa sobre os riscos de um negócio, bem como desenhar os melhores métodos para agir em cima dos mesmos, de modo a diminuir seu impacto imediato ou futuro. É uma disciplina exata e que, quando bem feita, não leva em conta a presunção dos fatos. Afinal, considera-se que um bom gerenciamento de riscos só pode funcionar com apuração constante, acompanhado de uma visão atualizada de mercado, bem como aprendizado com experiências passadas.

Os frigoríficos são um dos segmentos que mais geram doenças ocupacionais e acidentes de trabalho no Brasil. Somente em 2019 ocorreram 23.320 mil acidentes, ou seja, aproximadamente noventa acidentes de trabalho por dia, demonstra a Análise de Impacto Regulatório da Norma Regulamentadora 36.

Trabalhar em temperaturas baixas se torna o menor dos problemas em consideração aos outros riscos em que ficam expostos os trabalhadores. Exposição a agentes químicos e biológicos, acidentes com facas, quedas, vazamentos de amônia e cerca de noventa movimentos por minuto, fazem dessa atividade uma das mais perigosas por concentrar tantos fatores de riscos se em comparação a outras. Dentre tantos possíveis acontecimentos negativos ao trabalhador, se tornou obrigatório a criação de algo que fizesse, ao menos, diminuir os números apresentados diariamente.

Os acidentes no trabalho tem sido algo bem recorrente por conta de falta de treinamento, desvio de função, manutenção de máquinas, falhas de layout ou até mesmo falta de equipamentos de proteção. Alguns desses trabalhadores acabam não voltando a suas posições por conta de algum dano físico irreversível. Existem vários tipos de riscos e acidentes que podem ocorrer em frigoríficos, por conta de ser um trabalho arriscado pela necessidade de manuseio de utensílios cortantes e movimentos repetitivos.

Portanto, é importante tomar as medidas adequadas para minimizar o impacto desses riscos, por meio do fornecimento de Equipamentos de Proteção Individuais (EPI), atendendo às normas regulamentadoras e demais providências. Essa constatação motivou a realização desta pesquisa para comprovar os pontos relevantes dos acidentes em frigoríficos e esclarecer sua origem. Por meio da investigação dos problemas, foi realizado um estudo através de pesquisas bibliográficas, quantitativa e qualitativa para analisar quais são os acidentes mais frequentes e as possíveis causas desses acidentes.

2 OBJETIVOS

2.1 GERAL

Descrever o que é o gerenciamento de riscos bem como a melhor maneira de aplicá-lo em um frigorífico para a prevenção de acidentes e controle de doenças ocupacionais.

2.2 OBJETIVOS ESPECÍFICOS

- Caracterizar o que é análise e gerenciamento de riscos em um frigorífico;

- ▪ Apresentar as principais características do ambiente produtivo bem como

- os principais cuidados que devem ser tomados para garantir a

- integridade física do trabalhador;

- ▪ Apresentar as diretrizes dispostas na NR-32 e suas determinações para

- à segurança e à saúde no trabalho, especialmente em empresas que ▪ atuam com o abate e o processamento de carnes e derivados.

3 REFERENCIAL TEÓRICO

As condições de trabalho nos ambientes frigoríficos são bastantes adversas para a saúde dos trabalhadores. A pesquisa evidencia a presença de exposição a riscos físicos, químicos e biológicos. A exposição elevada a risco ergonômico e psicossocial, como ritmo de trabalho intenso, fadiga, posturas incômodas, estresse, trabalho físico pesado e repetitivo, também foi observada. Além de riscos de acidentes no trabalho.

3.1 ATIVIDADE FRIGORÍFICA

A indústria frigorífica e o complexo de carnes fazem hoje do Brasil um dos principais exportadores mundiais de produtos de origem animal. Segundo o Instituto

Brasileiro de Geografia e Estatística (IBGE), em 2023 foram abatidos 29.265 milhões de bovinos, representando aumento de 4,3% em relação ao ano anterior. Com relação ao abate de aves também houve elevação de 4,5% na produção com relação à 2022, perfazendo 4.988 bilhões de unidades.

O abate de suínos, por exemplo, aumentou em 5,1% com relação ao ano anterior com 32.510 milhões de unidades abatidas. O Brasil registrou, em 2022, exportações recordes no setor agropecuário com 76,4 bilhões de dólares, em comparação com 2009 (64,7 bilhões de dólares), cujo valor é 18% maior e supera em 4,6 bilhões de dólares os 71,8 bilhões de dólares registrados em 2021, até então o melhor ano para as vendas externas do agronegócio, segundo o Ministério da Agricultura Pecuária e Abastecimento.

A pressão exercida pelo mercado consumidor externo vem gerando uma expansão da produção e mantendo o Brasil entre os países com maiores taxas de exportação neste ramo. Este resultado está sendo obtido gradativamente com o passar dos anos através de uma especialização produtiva, onde os métodos e as condições de trabalho encontrado nos estabelecimentos de produção de produtos de origem animal têm sofrido importantes modificações.

O segmento industrial para ser competitivo e alcançar a qualidade dos alimentos de origem animal, necessita cumprir as normas de inspeção e fiscalização sanitárias, assim deve investir continuamente no treinamento dos trabalhadores, manutenção preventiva de equipamentos e instalações, desde a fase de produção dos animais nas propriedades até a comercialização e a industrialização da carne. Para tanto o MAPA, através da Secretaria de Defesa Agropecuária elabora normas e procedimentos técnicos, realiza vigilância epidemiológica e sanitária dos rebanhos animais e assegura o padrão higiênico/sanitário dos produtos e subprodutos de origem animal destinados aos consumidores. Dentre estas normas está o Regulamento da Inspeção Industrial e Sanitária de Produtos de Origem Animal, que regulamenta para todo o território nacional as normas de inspeção industrial e sanitária dos produtos e subprodutos de origem animal.

As indústrias de produção de alimentos de origem animal, para poderem exercer suas atividades no território brasileiro, precisam estar registradas e sob inspeção do MAPA em suas instâncias federais, estaduais e municipais. Para tanto existe uma classificação dos estabelecimentos em:

a) indústrias com Serviço de Inspeção Federal (SIF), quando realiza o comércio de seus produtos internacionalmente ou entre os Estados brasileiros;

b) indústrias com Serviço de Inspeção Estadual (SIE), quando comercializa seus produtos dentro do Estado onde está localizado, e,

c) indústria com Serviço de Inspeção Municipal (SIM), quando realiza comercialização dentro dos limites do Município. Ressalta-se que apesar do tipo de inspeção determinar a abrangência de comercialização do produto, ela não determina a qualidade do mesmo. Portanto não há diferenças entre os SIF, SIE e SIM, no que se refere às normas de qualidade sanitária dos produtos para o consumo humano.

Nas indústrias registradas com SIF, em função de exigências impostas pelo mercado consumidor importador e de atendimento às legislações específicas, as estruturas físicas das instalações, assim como o fluxo de produção e o controle de qualidade, são bem implantados, mantidos e supervisionados, já que deficiências nestes itens poderiam acarretar perdas comerciais importantes para as indústrias exportadoras.

Em contrapartida, em estabelecimentos menores como os abatedouros municipais (registrados com SIM), quando comparados aos estabelecimentos exportadores, fatores como o volume menor de negociações e a característica do mercado consumidor, tornam evidentes a existência de uma pressão para a diminuição dos custos de produção da indústria, influenciando as características do ambiente laboral dos trabalhadores.

Para qualquer tipo de indústria de produção de alimentos de origem animal, o acesso à matéria-prima em termos de quantidade e custo, é fundamental para o seu crescimento. Por sua vez, a sobrevivência desta indústria está condicionada à busca de eficiência operacional, da agregação de valor aos produtos garantindo qualidade e redução de custos no enfrentamento do mercado competitivo, entre outros fatores.

A ampliação do mercado de carnes, inclusive internacional, tem pressionado a chamada competitividade do ponto de vista capitalista e, nesta perspectiva, as atividades dentro das indústrias são intensificadas na busca de maior produtividade, o que resulta, segundo Marx, em precarização das condições de vida e adoecimento dos trabalhadores e em aumento da acumulação de mais valia pela empresa. O aumento de produtividade gera maior jornada de trabalho, com horas extras excessivas transformadas em rotina, ritmos exageradamente intensos, pressão e controle rigorosos sobre os trabalhadores. Nestas condições, impõe-se a necessidade de adaptação das ações humanas às funções exigidas, objetivando sempre em minimizar custos e em maximizar a produção, ampliando, desta forma, o lucro das empresas.

Antunes ressalta que o atual mundo do trabalho produz um quadro crítico que tem característica assemelhada em diversas partes do mundo, onde vigora a lógica do capital. A automação e a renovação dos equipamentos com a introdução da informatização e robotização; a modernização das plantas industriais; a redefinição organizacional da empresa com novas técnicas de gestão; o trabalho informal e o desemprego repercutem sobre os acidentes, as doenças do trabalho e os estilos de vida da população e evidenciam novas relações entre a política econômica e a saúde. A insegurança por medo do desemprego faz com que as pessoas se submetam a regimes de trabalho intensos, em condições precárias, em ambientes insalubres e de alto risco, e a contratos com baixa remuneração. Sendo assim, o processo de trabalho e de produção estabelecidos, nos quais o homem participa como agente, podem compor-se em fatores determinantes para o desgaste da saúde deste trabalhador. Consequentemente, os padrões de morbimortalidade dos trabalhadores estão diretamente relacionados à maneira como estes estão inseridos nas formas de produção capitalista.

As atividades em matadouros-frigoríficos demandam do trabalhador atenção nas operações, que são em sua maioria manuais, rotineiras, fixas e pouco variáveis, em um intenso processo de produção, podendo gerar danos e acidentes, quando medidas preventivas não são adotadas. Desta forma, analisar os riscos do trabalho nestes locais, para melhor compreender a inter-relação entre o trabalho, o processo saúde/doença do trabalhador e os fatores que o determinam, exigem a participação da Biossegurança como propositora de conhecimentos e formuladora de ações preventivas.

De acordo com Pacheco (2006) os frigoríficos podem ser divididos em dois tipos: os que abatem os animais, separam as carnes, vísceras e as industrializam, gerando seus derivados e subprodutos, realizando as atividades dos abatedouros e também de industrialização da carne, e aqueles que não abatem os animais, compram a carne em carcaças ou cortes dos matadouros ou de outros frigoríficos para processar e gerar seus derivados e subprodutos, realizam atividades apenas de industrialização da carne. Abatedouros (ou Matadouros) são os locais onde se realizam o abate dos animais e produzem as carcaças e vísceras comestíveis. Algumas unidades também fazem a desossa das carcaças e produzem os cortes, porém não industrializam a carne.

3.1.1 Principais processos

A carne e as vísceras obtidas do abate de bovinos e suínos podem ser processadas e transformadas em diversos produtos, como: carnes em peças, carnes temperadas, charques (carne seca), presuntos, mortadelas, salsichas, linguiças, salames, patês, carnes enlatadas, caldos de carnes concentrados, entre outros.

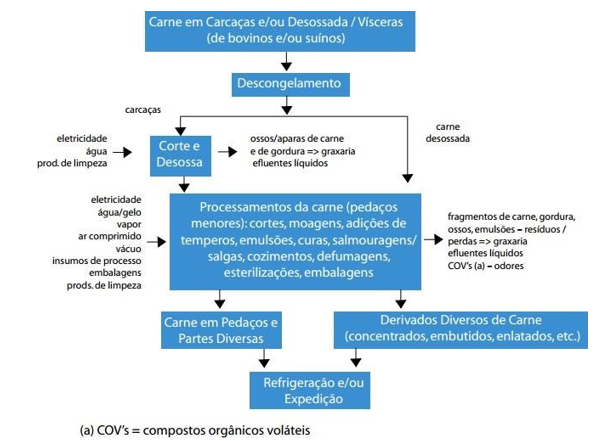

Figura 1- Fluxograma Genérico de Industrialização de Carnes

Fonte: Guia técnico ambiental de frigoríficos industrialização de carnes (bovinos e suínos) – série P+L, página 27.

3.2 A INDÚSTRIA DA CARNE

Inaugurada em Chicago, a indústria da carne, como se conhece atualmente, trouxe mudanças na organização do trabalho. Um modelo que marcou o uso de esteiras rolantes e nórias, mecanização, trabalho fragmentado, medido e padronizado (DIAS, 2009). Novas técnicas, instrumentos e procedimentos de abate foram introduzidos. Essa divisão do trabalho amplia a produtividade como instrumento de intensificação do processo acumulativo, devido ao nível de desenvolvimento de capital constante (equipamentos e tecnologia).

Ao invés da expansão da contratação (capital variável), que é a força de trabalho, são as máquinas que aumentam a produtividade mesmo com menos trabalhadores. Assim, produz-se mais mercadorias num menor espaço de tempo. “[…] as condições técnicas do próprio processo de produção, a maquinaria, os meios de transporte etc. possibilitam, em maior escala, a transformação mais rápida de mais-produto em meios de produção suplementares” (MARX, 2017, p. 858).

Importante destacar que, embora, a maior parte dos produtos do abate do gado bovino seja destinada ao consumo interno brasileiro, as estatísticas produzidas pelo governo sobre o setor industrial da carne dão ênfase aos dados sobre exportação. Isso pode ser explicado pela importância que o Brasil tem no mercado mundial de carnes, estando entre os principais produtores e exportadores (CARVALHO, 2018).

O processamento de carne bovina começa com o transporte dos animais até o frigorífico, onde é feito o abate, processamento e distribuição. Os estabelecimentos de carnes e derivados são classificados em abatedouro frigorífico e unidade de beneficiamento de carne e produtos cárneos (BRASIL, 2017). O termo indústria da carne se refere a pecuária industrializada para produção, embalagem, frigorificação e comercialização de carne

No Brasil, como em boa parte da Europa, a concepção atual de frigorífico surgiu em função de preocupações sanitaristas e higienistas. A maioria das grandes cidades criou seu matadouro municipal para eliminar o trânsito de animais, o mau cheiro, o sangue e o barulho (BOSI, 2014a).

Fez-se do negócio da carne um espaço apartado, mantendo à distância a sujeira, a doença, a violência e a exploração (DIAS, 2009).Um tema comum que vinculava a construção dos matadouros municipais fora dos limites das cidades, era tornar não visível a matança dos animais para a população (FITZGERALD, 2010).

A disposição dos frigoríficos, aprofundando a separação entre local de abate e local de consumo, de meados do século XIX a meados do século XX, distanciou a matança do local de consumo. Segundo Dias (2009), há uma dissociação entre animal e carne, mas que só será obtida plenamente no processo industrial. Esse mesmo processo teve como um de seus alvos o ocultamento gradual de toda a violência, contra homens e animais.

Investimentos em tecnologia elevaram a produtividade e a qualidade do gado bovino brasileiro, tornando-o competitivo e alcançando o mercado mundial. Conforme o Instituto Brasileiro de Geografia e Estatística, grande parte dos animais é criada em pastagens, cuja área chega a 111.775.274 hectares, em todo território brasileiro (BRASIL, 2017).

A remoção da cobertura vegetal para formar as pastagens para a criação de animais tem impactos negativos no ambiente. A expansão agrícola adota pacotes tecnológicos, e exerce um consumo crescente de recursos naturais como solos, água, biodiversidade, florestas nativas, luminosidade, condições climáticas (DELGADO, 2010).

Com efeito, a cadeia produtiva da carne resulta em um quadro negativo sobre a saúde e o modo de vida da população, exploração do trabalho e contaminação ambiental. As condições de trabalho continuam as mesmas apesar do desenvolvimento das forças produtivas. Tanto matadouros, quanto açougues e charqueadas revelavam as condições degradantes de trabalho as quais eram impostas aos trabalhadores.

Essas relações de produção fazem parte da estrutura econômica, como afirma Marx (2008, p. 47): “[…] a verdadeira base da sociedade: é o alicerce sobre o qual se ergue a superestrutura jurídica e política e ao qual correspondem formas definidas de consciência social”. Isso significa que os modos de produção de uma formação social, em dado momento, são base da sociedade na sua organização jurídica e política. Embora, numa nova fase do desenvolvimento de forças produtivas materiais, a indústria carne não alterou de maneira significativa as relações de produção no que tange a exploração do trabalho e os agravos à saúde dos trabalhadores.

3.3 ANÁLISE DE RISCO

Uma eficiente gestão de riscos requer da empresa um planejamento de ações voltadas para a busca de soluções em atividades laborais de risco, com medidas preventivas e 19 corretivas, ou seja, um programa de gerenciamento de riscos. Para gerenciamento de riscos, pode-se entender como um processo de controle de riscos que compreende a formulação e a implantação de uma série de medidas e métodos com a finalidade da prevenção, redução e controle dos riscos, bem como manter uma instalação operando dentro de padrões de segurança considerados aceitáveis ao longo de sua vida laboral (CALDEIRA, 2015).

O gerenciamento de riscos constitui-se de quatro etapas: tomada de decisão, implantação, avaliação e revisão. Na tomada de decisão, a autoridade competente toma a decisão de acordo com a análise de risco, previamente realizada. Já na etapa de implantação é quando o plano traçado anteriormente é colocado em ação. A avaliação é o acompanhamento periódico das medidas implantadas por meio de indicadores. Já a revisão compreende-se na análise de resultados avaliados com a finalidade de estudar a necessidade de modificações em etapas anteriores e propor melhorias no processo. (FUNDACENTRO, 2004).

Para realizar uma análise inicial é importante que os riscos existentes no local de trabalho sejam conhecidos, sendo possível estabelecer prioridades, avaliar fatores de riscos e exposição dos trabalhadores, propor medidas de controle de riscos e acompanhá-las, monitorar a exposição dos trabalhadores aos fatores de riscos, registrar e manter dados e avaliá-los periodicamente. O monitoramento dos riscos em conjunto com os métodos de controle, devem ser realizados através de uma avaliação sistemática e contínua da exposição a um dado risco, ocorrendo assim, a introdução de medidas de controle, ou a sua modificação sempre que for necessário. (LIMA, 2019; OLIVEIRA; SERRA, 2017).

Segundo Soares (2015), o sistema de gerenciamento de risco é importante e o uso da ferramenta Análise Preliminar de Riscos (APR) tem se mostrado como uma solução prática no auxílio aos programas de gerenciamento de riscos, uma vez que apresentam resoluções protetivas, preventivas, corretivas e de controle eficientes que acabam por diminuir/neutralizar a ocorrência de acidentes nos ambientes de trabalho, principalmente no setor da construção civil.

A Análise Preliminar de Riscos, ou APR, pode ser definida como uma ferramenta de avaliação de riscos de caráter qualitativo que antecede a realização de uma tarefa. Seu objetivo está em identificar os perigos, analisar os riscos e estabelecer medidas de controle a fim de evitar possíveis acidentes. A APR pode ser utilizada na avaliação e revisão geral da segurança em sistemas que já estão em funcionamento, revelando aspectos que podem não ter sido considerados durante a fase de projeto, que podem trazer grandes perdas orçamentárias para empresas e organizações. (MAIA, 2014).

3.3.1 Análise de risco em frigoríficos

O ambiente de trabalho tem passado cada vez mais por mudanças pela influência de técnicas racionalizadas, produção em massa, prêmios por metas de produção, exigência temporal, competição individual, mas principalmente pelo avanço tecnológico, como é o caso dos frigoríficos com trabalhos sistematizados.

No Brasil contemporâneo, por exemplo, a economia vem recebendo um desenvolvimento considerável por conta da indústria de processamento de carnes, fazendo com que o índice de exportações cresça cada vez mais, gerando maior número de empregos nesse setor (REIS, 2012)

Devido às atividades relacionadas ao abate, corte e armazenamento de alimentos, os frigoríficos são os ambientes de trabalho que mais ameaça a saúde e a segurança dos trabalhadores. O manuseio de equipamentos volumosos, o trabalho rápido, a exposição à umidade, baixa temperatura e choque térmico são fatores que aumentam as chances de acidentes e doenças, principalmente se não forem tomadas medidas de segurança (VITÓRIA, 2019).

O setor de frigoríficos ocupa o primeiro lugar entre os acidentes de trabalho na indústria de alimentos, com média de mais de 50 ocorrências por dia. Com o aumento astronômico do número de acidentes e doenças ocupacionais em frigoríficos, tornou-se o setor industrial com o maior número de acidentes e doenças ocupacionais no país durante décadas, sendo esse setor também o principal foco de transmissão do coronavírus (FAVERIN, 2019).

O trabalho em frigoríficos possui elementos que ocasionam sobrecarga física aos funcionários, e dentre elas, as que mais se destacam são: Iluminação, frio e calor, umidade, vibrações e ruídos. Essas condições de trabalho provocam repercussão no corpo no trabalhador, desencadeando resfriados, sudorese, reações alérgicas e irritação, como mecanismo de adaptação.

Segundo Marra (2019), além disso, possui as cargas biológicas (onde o trabalhador é exposto ao contato direto com sangue, carne e secreções), cargas mecânicas (quando os instrumentos de trabalho não recebem a manutenção adequada, causando acidentes, que se convertem em fraturas, contusões e feridas), cargas fisiológicas (consequência de esforços físicos intensos, posições inadequadas e incomodas, movimento repetitivo de partes do corpo e horas extra) e psíquicas (causado por ritmo de trabalho acelerado, supervisão constante e grande necessidade de atenção).

3.4 NORMA REGULAMENTADORA 36 – NR 36

Manter os funcionários em segurança é dever de todas as empresas. Para isso, é preciso se atentar a medidas educativas, bem como realizar treinamentos para que os colaboradores saibam como é possível se proteger contra acidentes de trabalho e doenças ocupacionais.

A NR 36 diz respeito à segurança e à saúde no trabalho, especialmente em empresas que atuam com o abate e o processamento de carnes e derivados. Essa norma tem o objetivo de controlar e monitorar os riscos existentes nas funções relacionadas ao setor frigorífico, para garantir a qualidade de vida no trabalho. O ambiente dos frigoríficos traz vários riscos à saúde dos colaboradores. A NR 36 entra em ação exatamente para prevenir os perigos existentes no espaço de trabalho, com o intuito de assegurar a proteção das pessoas.

As suas requisições abrangem todas as etapas das empresas, como condições ambientais, controle médico, manuseio de produtos, adequação de máquinas e equipamentos, tempo da jornada de trabalho, entre outras. Na indústria frigorífica, os trabalhadores estão expostos a diferentes riscos. O principal deles é o frio, que pode causar diversos problemas à saúde do funcionário. A baixa temperatura pode ocasionar dormência no corpo, ulcerações na pele e hipóxia. Outro problema é a existência de ferramentas perigosas, além de infecções relacionadas à presença de agentes biológicos. Há ainda situações em que pode- se gerar doenças ocupacionais, como LER/DORT, devido ao número de movimentos repetitivos feitos em um curto espaço de tempo.

Para seguir as regras da NR 36, a empresa deve ficar atenta à adequação dos seguintes aspectos:

- Estrados, passarelas e plataformas;

- Mobiliário e postos de trabalho;

- Manuseio de produtos;

- Levantamento e transporte de mercadorias;

- Recepção e descarga de animais;

- Organização temporal do trabalho;

- Equipamentos e máquinas;

- Programas de prevenção dos riscos ambientais;

4 RESULTADOS

A análise de risco em frigoríficos é uma iniciativa que pode ajudar a identificar e qualificar os riscos existentes nos processos de trabalho, e assim subsidiar a adoção de medidas preventivas. Os frigoríficos são ambientes de trabalho que apresentam diversos riscos à saúde e segurança dos trabalhadores, devido às atividades de abate, corte e armazenamento de alimentos. Alguns dos riscos mais importantes são:

- Exposição a agentes biológicos, como sangue, vísceras, fezes, urina, secreções, restos placentários, líquidos e fetos

- Exposição a agentes químicos

- Acidentes com facas

- Quedas

- Vazamentos de amônia

- Frio constante

- Movimentos repetitivos em um curto espaço de tempo

- Manuseio de equipamentos volumosos

- Choque térmico

A Norma Regulamentadora número 36 (NR-36) é um conjunto de regras importantes para os trabalhadores do setor de frigoríficos.

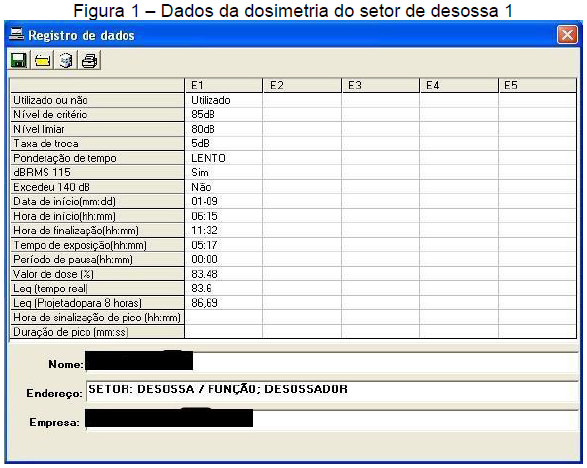

Os resultados obtidos nas medições realizadas nos ambientes de trabalho selecionados são apresentados a seguir.

4.1 DOSIMETRIA DE RUÍDO

A dosimetria de Ruído foi realizada apenas no Frigorífico estudo de caso 1 e 3, setor de desossa. Os equipamentos de proteção auditiva usados são:

FRIGORÍFICO ESTUDO DE CASO 1

Na empresa estudo de caso 1 foram observados os seguintes equipamentos de proteção individual (EPI):

Protetor auditivo do tipo concha, constituído por duas conchas em plástico, apresentando almofadas de espuma em suas laterais e em seu interior. Possui uma haste em plástico rígido que mantêm as conchas firmemente seladas contra a região das orelhas do usuário e que sustenta as conchas. Com o Certificado de Aprovação (CA) 28633.

Protetor auditivo, confeccionado em silicone grau farmacêutico, tipo inserção, composto de um eixo com três flanges, onde a primeira, a segunda e a terceira, são flanges maciças e cônicas, todas de dimensões variáveis, contendo um orifício no seu interior, protetor tamanho único, moldável a diferentes canais auditivos, com ou sem sensor, em cores variáveis, com cordão de polipropileno ou cordão de silicone em várias cores, ou sem cordão. Com o Certificado de Aprovação (CA) 11512.

FRIGORÍFICO ESTUDO DE CASO 3

Na empresa estudo de caso 3 foram observados os seguintes equipamentos de proteção individual (EPI):

Protetor auditivo tipo plugue, confeccionado em silicone de grau farmacêutico, do tipo inserção, composto de um eixo de três flanges maciças e cônicas, todas de dimensões variáveis, contendo um orifício no seu interior, moldável a diferentes canais auditivos. Com o Certificado de Aprovação (CA) 19578.

RESULTADOS ENCONTRADOS

FRIGORÍFICO ESTUDO DE CASO 1

A dose adquirida ao término da medição refere-se a 75% da jornada de trabalho, e o Leq projetado para 8 horas foi de 83,48 % ou 0,834.

O nível equivalente de ruído (Neq) calculado foi de na equação 9:

Neq = Leq = 85 + 16,61 lg [(D x 480) / t] = dB(A) (Eq. 9)

Logo

Neq = Leq = 85 + 16,61 lg [(83,48 x 480) / 100×317] = 86,69 dB(A)

Com base nesse resultado, pode-se observar que o nível equivalente de ruído para o local corresponde a 86,69 dB (A), através dos dados gerados pelo software do dosímetro nota-se que o limite de tolerância foi constantemente ultrapassado a maior parte do tempo durante o período de medição (Figura 1).

De acordo com a tabela referente aos limites de tolerância para ruídos contínuos ou intermitentes apresentado pela NR 15, para este valor correspondente ao Leq, a exposição máxima permitida sem o equipamento de proteção auditiva é de seis horas assim sendo este ambiente de trabalho fica caracterizado como insalubre para os trabalhadores que estiverem expostos ao ruído.

De acordo com o fabricante do Protetor Auricular utilizado, a atenuação oferecida é de 10 dB(A) sendo assim o nível de ruído diminui para 76,69 dB(A) com o uso do EPI, podendo então realizar as atividades, de acordo com o Anexo 1 da NR 15, por toda a jornada de trabalho.

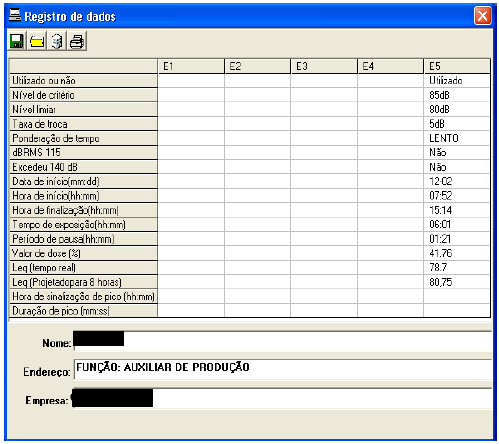

FRIGORÍFICO ESTUDO DE CASO 3

A dose adquirida ao término da medição refere-se a 75 % da jornada de trabalho, e o Leq projetado para 8 horas foi de 41,76 % ou 0,417.

O nível equivalente de ruído (Neq) calculado foi de na equação 10:

Neq = Leq = 85 + 16,61 lg [(D x 480) / t] = dB(A) (Eq. 10)

Logo,

Neq = Leq = 85 + 16,61 lg [(41,76 x 480) / 100×361] = 80,75 dB(A)

Com base nesse resultado, pode-se observar que o nível equivalente de ruído para o local corresponde a 80,75 dB(A) através dos dados gerados pelo software do dosímetro nota-se que o limite de tolerância não foi ultrapassado a maior parte do tempo durante o período de medição (Figura 2), porém ele ultrapassa o nível de ação (80 dB (A).

Assim sendo este ambiente de trabalho fica caracterizado como salubre para os trabalhadores que estiverem expostos ao ruído perante a NR 15 (BRASIL,2014), porém como nível de ação foi atingido devem ser adotadas as medidas preventivas.

De acordo com o fabricante do Protetor Auricular utilizado, a atenuação oferecida é de 10 dB(A) sendo assim o nível de ruído diminui para 70,75 dB(A) com o uso do EPI, podendo então realizar as atividades, de acordo com o Anexo I da NR 15 (BRASIL, 2014), por toda a jornada de trabalho.

O protetor auricular é um equipamento que protege a audição do trabalhador e tem como principal função proteger os tímpanos de possíveis danificações. O protetor auricular é um equipamento que protege a audição do trabalhador e tem como principal função proteger os tímpanos de possíveis danificações.

A segurança no ambiente de trabalho é essencial para proteger a saúde dos trabalhadores, especialmente em locais onde o ruído é uma constante. Dois dispositivos amplamente utilizados para proteção auditiva são os protetores auriculares e os abafadores. Embora ambos sirvam para reduzir a exposição ao ruído, eles diferem em design, uso e eficácia.

Figura 2 – Dados da dosimetria do setor de desossa 2

AVALIAÇÃO ERGONÔMICA DO TRABALHO

Foi realizada no setor de desossa do Frigorífico estudo de caso 2. As medidas de controle usadas:

PAUSAS REGULARES

Beber Água (2 vezes no turno por aproximadamente 5 minutos), Banheiro (2 vezes por turno por aproximadamente 10 minutos) e Almoço (90 minutos).

RESULTADOS ENCONTRADOS

As atividades realizadas pelos colaboradores, são caracterizadas como sendo atividades repetitivas, uma vez que possuem ciclos definidos, o cálculo da taxa de ocupação máxima foi realizado por meio do índice TOMCAR, que leva em consideração a atividade repetitiva, sendo aplicado o índice TOMCAMP, que avalia atividades não repetitivas por meio do ambiente físico do trabalho, postura básica, dispêndio energético e outros citados na metodologia deste trabalho.

Como índices resultantes encontrados:

TOR=81,3% TOMCAR=76% TOMCAMP=75% TOR-TOM=+6,3

A Taxa de Ocupação Real é maior que a Taxa de Ocupação Máxima, podendo ter queixas de desconforto, dificuldade, fadiga, bem como dor e até mesmo ocorrendo afastamento, devido à problemas de organização do trabalho, sendo, provavelmente relacionado á atividade repetitiva. Desta forma, foi constatado que o posto em estudo com exigência ergonômica intensa gerando risco de lesão, sendo necessária a intervenção no posto e a implantação de rodízio com atividades diferentes ou a inclusão de pausas necessárias para que a musculatura possa relaxar e diminuir a fadiga, devido, principalmente ao fator repetitividade.

AVALIAÇÃO QUANTITATIVA FRIO

Foi realizada no setor de desossa do Frigorífico estudo de caso 3. Os equipamentos de proteção contra o frio usados são:

- Vestimentas de segurança contra risco de origem térmica frio:

- Japona de segurança confeccionada em tecido de poliéster, sem tratamento de resina, forro em náilon e manta. Com o Certificado de Aprovação (CA) 32732.

- Calça de segurança confeccionada em tecido de poliéster sem tratamento de resina, forro em náilon e manta. Com o Certificado de Aprovação (CA) 31971.

- Proteção das mãos do usuário contra agentes abrasivos, escoriantes, cortantes, perfurantes e térmicos (frio). Com o Certificado de Aprovação (CA) 14730.

RESULTADOS ENCONTRADOS

A aferição de temperatura no setor de desossa no frigorífico estudo de caso 3 resultou no termômetro de bulbo seco 10,2 º C, no termômetro digital 12ºC.

Sendo assim, a temperatura obtida enquadra-se acima da faixa definida como ambiente artificialmente frio (iguais e inferiores a 10ºC), segundo o artigo 253 da CLT. Descaracterizando a insalubridade, conforme Lei 6.514 de 22/12/77, (BRASIL,2014).

A Análise Ergonômica do trabalho abordou as seguintes condições de trabalho:

- Aspectos relacionados ao levantamento, transporte e descarga de materiais;

- Mobiliário dos postos de trabalho;

- Equipamentos dos postos de trabalho;

- Condições Ambientais de trabalho

Para a Análise Ergonômica foram observados os seguintes itens:

- Identificação do Posto de Trabalho;

- Descrição das atividades realizadas;

- Descrição do mobiliário com fotografia do posto de trabalho;

- Análise das partes do corpo utilizadas para a realização do trabalho e movimentos observados (membros superiores e inferiores);

- Descrição das pausas;

- Medição da Luminância, Temperatura, Umidade Relativa do Ar e Ruído;

- Apresentação da metodologia utilizada e dos resultados obtidos para o posto de trabalho analisado

A Avaliação Quantitativa de Agente Físico – Frio, foi elaborado em conformidade com a seguinte legislação:

- Lei 6.514 de 22/12/77, Norma Regulamentadora nº. 15;

- Lei 6.514 de 22/12/77, Norma Regulamentadora nº. 29;

- Lei 6.514 de 22/12/77, Norma Regulamentadora nº. 36;

- Decreto 3.048 de 06/05/99;

- Decreto-Lei 5.452, de 1°/05/1943;

- Portaria n° 21 do Ministério do Trabalho e Emprego, de 26/12/1994

Os procedimentos técnicos utilizados no levantamento ambiental consideraram:

- A metodologia e os procedimentos de avaliação dos agentes nocivos estabelecidos pelas Normas de Higiene Ocupacional – NHO da FUNDACENTRO;

- Os limites de tolerância estabelecidos pela NR-15 do MTE;

- Os limites de tolerância estabelecidos pela NR-29 do MTE;

- Os limites de tolerância estabelecidos pela NR-36 do MTE;

- Os limites de tolerância estabelecidos pela CLT, Artigo 253°

Na empresa estudo de caso 1 foram observados os seguintes equipamentos de proteção individual (EPI):

Protetor auditivo do tipo concha, constituído por duas conchas em plástico, apresentando almofadas de espuma em suas laterais e em seu interior. Possui uma haste em plástico rígido que mantêm as conchas firmemente seladas contra a região das orelhas do usuário e que sustenta as conchas. Com o Certificado de Aprovação (CA) 28633.

Protetor auditivo, confeccionado em silicone grau farmacêutico, tipo inserção, composto de um eixo com três flanges, onde a primeira, a segunda e a terceira, são flanges maciças e cônicas, todas de dimensões variáveis, contendo um orifício no seu interior, protetor tamanho único, moldável a diferentes canais auditivos, com ou sem sensor, em cores variáveis, com cordão de polipropileno ou cordão de silicone em várias cores, ou sem cordão. Com o Certificado de Aprovação (CA) 11512.

Na empresa estudo de caso 3 foram observados os seguintes equipamentos de proteção individual (EPI):

Protetor auditivo tipo plugue, confeccionado em silicone de grau farmacêutico, do tipo inserção, composto de um eixo de três flanges maciças e cônicas, todas de dimensões variáveis, contendo um orifício no seu interior, moldável a diferentes canais auditivos. Com o Certificado de Aprovação (CA) 19578.

A aferição de temperatura no setor de desossa no frigorífico estudo de caso 3 resultou no termômetro de bulbo seco 10,2 º C, no termômetro digital 12ºC.

Sendo assim, a temperatura obtida enquadra-se acima da faixa definida como ambiente artificialmente frio (iguais e inferiores a 10ºC), segundo o artigo 253 da CLT.

Descaracterizando a insalubridade, conforme Lei 6.514 de 22/12/77, Anexo 9 da NR 15 (BRASIL,2014).

5 CONCLUSÃO

Os Frigoríficos podem ser divididos em dois tipos: os que abatem os animais, separam as carnes, vísceras e as industrializam, gerando seus derivados e subprodutos, realizando as atividades dos abatedouros e também de industrialização da carne, e aqueles que não abatem os animais, compram a carne em carcaças ou cortes dos matadouros ou de outros frigoríficos para processar e gerar seus derivados e subprodutos, realizam atividades apenas de industrialização da carne.

Na indústria frigorífica, riscos apresentam-se de variadas formas e intensidades. A análise e gestão integrada de riscos preconiza que riscos podem ser caracterizados por ser parcialmente conhecidos, mudarem com o tempo e serem gerenciáveis no sentido que uma ação humana pode ser aplicada para mudar a sua forma e/ou a magnitude do seu efeito.

Risco nada mais é que a medida das incertezas sobre as premissas adotadas para um projeto de engenharia nas diferentes disciplinas que o compõem e a influência destas incertezas nas metas de um projeto: prazo, orçamento e níveis de segurança operacional, ambiental e qualidade. Importante ressaltar que riscos podem proporcionar variações pessimistas ou otimistas sobre as estimativas assumidas pelo projeto.

No cenário atual, em que projetos de frigoríficos nascem e morrem em uma base temporal diária, faz-se imprescindível uma ferramenta que auxilie empresas de engenharia nas tomadas de decisão, antes e durante a construção de um empreendimento.

Segundo a ABIEC (Associação Brasileira das Indústrias Exportadoras de Carne) as exportações brasileiras de carne bovina atingiram a marca de US$ 7,2 bilhões em 2014, um crescimento de 7,7% em comparação com os US$ 6,6 bilhões do ano anterior e volume de 1,56 milhão de toneladas (3,3% superior a 2013).

Com a força de produção de carnes, o Brasil alcança grande importância como provedora do mercado mundial, sendo responsável por grande parcela da produção mundial de carne bovina. Assim, ganha destaque a cadeia de bovinocultura de corte.

REFERÊNCIAS

ABIEC. Associação Brasileira das Indústrias Exportadoras de Carne. Disponível em: <http://www.abiec.com.br/>. Acesso em: 29 de out. 2024.

BISTAFA, Sylvio. Acústica Aplicada ao Controle do Ruído. 1°Edição. São Paulo: Blucher, 2006.

BUREAL INTERNACIONAL DO TRABALHO. Ruído no Trabalho: A saúde e segurança no trabalho: uma coleção de módulos. Genebra, 2006.

BRASIL. Decreto no30.691, de 29 de março de 1952. Aprova o novo Regulamento de Inspeção Industrial Sanitária dos Produtos de Origem Animal. Brasília: Diário Oficial da União, Seção 1, p.10785, de 07 jul. 1952.

BRASIL. Decreto no24.550, de 03 de julho de 1934. Aprova o Regulamento de Inspeção Federal de Carne e Derivados. Brasília: Diário Oficial da União, Seção 1, p.13881, de 11 jul. 1934.

BRASIL. Decreto no24.549, de 03 de julho de 1934. Aprova o Regulamento de Inspeção Federal de Leite e Derivados. Brasília: Diário Oficial da União, Seção 1, p.13913, de 11 jul. 1934.

BRASIL. Lei no1.283, de 18 de dezembro de 1950. Dispõe sobre a inspeção industrial e sanitária dos produtos de origem animal. Brasília: Diário Oficial da União, Seção 1, p.18161, de 19 dez 1950.

BRASIL. Portaria no3.214, de 08 de junho de 1978. Aprova as Normas Regulamentadoras –NR –do Capítulo V, Título II, da Consolidação das Leis do Trabalho, relativas a Segurança e Medicina do Trabalho. Brasília: Diário Oficial da União, Seção 1-Parte I, p.10.423, 08 jun. 1978.

BRASIL. Ministério da Agricultura, Pecuária e Abastecimento. Anuário dos programas de controle de alimentos de origem animal do DIPOA. Vol. 4. Brasília: MAPA, 2018.

BRASIL. Ministério do Planejamento, Desenvolvimento e Gestão. Instituto Brasileiro de Geografia e Estatística. Censo Agropecuário 2017. Resultados preliminares. Brasília: IBGE, 2017.

FITZGERALD, Amy J. A Social History of the Slaughterhouse: From Inception to Contemporary Implications. Human Ecology Review, Fairfax, v. 17, n. 1, p.58-69, 2010.

GERGES, Samir. Ruído: Fundamentos e Controle. 2° Edição. Florianópolis: NR Editora, 2000.

HARVEY, David. Condição pós-moderna. São Paulo: Loyola, 2008.

LAURELL, Asa Cristina. El estudio social del proceso salud-enfermedad em América Latina. Cuadernos Médicos Sociales, Rosario, n 37, sep, p.1-10, 1986.

LAURELL, Asa Cristina; NORIEGA, Mariano. Processo de produção e saúde: trabalho e desgaste operário. São Paulo: Hucitec, 1989.

MARRA, Gabriela Chaes. Biossegurança no trabalho em frigoríficos: da margem do lucro à margem da segurança. Disponível em: <https://www.scielo.br/j/csc/a/PGjZXbt7KyDMcftLPJ74Tyn/#> Acesso em 10 de jun. 2024.

SOUZA, M. T. et al. Revisão integrativa: o que é e como fazer. Revista Einstein. v. 8, p.102-106, 2010. Disponível em: <http://www.scielo.br/pdf/eins/v8n1/pt_16794508-eins-8-1-0102.pdf.> Acesso em: 25 de out. 2024.