REGISTRO DOI: 10.69849/revistaft/cs10202410311925

Alberto Ferreira Chaves1

Siomara Dias da Rocha2

RESUMO

As ferramentas empregadas em operações de conformação e corte de metais são submetidas a condições de alta exigência mecânica. Elas demandam propriedades específicas de resistência, tenacidade e durabilidade para garantir um desempenho eficaz. Além disso, é crucial considerar as demandas tribológicas da superfície de trabalho. Nesse contexto, os revestimentos PVD (Deposição Física de Vapor) desempenham um papel fundamental. Este artigo explora os conceitos essenciais da tribologia que justificam a utilização desses revestimentos. Também são apresentados resultados práticos do revestimento PVD HTS-V10 em ferramentas de conformação a frio e extrusão inversa, demonstrando um aumento significativo na vida útil das ferramentas e na aderência do revestimento.

Palavras-chave: Usinagem a frio; Tribologia; Nitretação; Revestimento PVD.

01 INTRODUÇÃO

As ferramentas utilizadas em operações de conformação e corte de metais enfrentam condições extremas de exigências mecânicas. Essas ferramentas precisam possuir propriedades especiais, como resistência, tenacidade e durabilidade, para suportar esses desafios. Além disso, é essencial considerar as demandas tribológicas da superfície de trabalho para melhorar o desempenho dessas ferramentas.

Nesse cenário, os revestimentos PVD (Deposição Física de Vapor) desempenham um papel essencial. Esses revestimentos proporcionam melhorias significativas na resistência ao desgaste, aderência e vida útil das ferramentas. Este artigo examina os conceitos fundamentais da tribologia que justificam o uso desses revestimentos em ferramentas de conformação e corte a frio. Além disso, são apresentados resultados práticos do revestimento PVD HTS-V10 em ferramentas de conformação a frio e extrusão inversa, mostrando um aumento substancial na vida útil das ferramentas e na aderência do revestimento.

A problemática a ser abordada envolve a necessidade de aumentar a durabilidade e a eficiência das ferramentas de conformação e corte que são constantemente submetidas a condições extremas. A questão de pesquisa que orienta este estudo é: como os revestimentos PVD e a nitretação sob plasma podem melhorar o desempenho e a vida útil dessas ferramentas? Essa combinação de revestimento e tratamento térmico resulta em ferramentas mais duráveis, capazes de suportar as demandas exigentes do ambiente metalúrgico (OLIVEIRA, 2020).

Compreender esses avanços tecnológicos é crucial para maximizar a durabilidade e o desempenho das ferramentas usadas na indústria metalúrgica. Portanto, este artigo busca fornecer uma visão abrangente sobre o uso estratégico dos revestimentos PVD e a nitretação sob plasma em ferramentas de conformação e corte a frio.

02 METODOLOGIA

A metodologia para este estudo envolverá uma abordagem de pesquisa empírica, combinando análise teórica e prática. Primeiramente, será realizada uma revisão detalhada da literatura existente sobre revestimento PVD e nitretação sob plasma, abrangendo os princípios físicos e químicos subjacentes, bem como citações de estudos de casos e aplicações em ferramentas de conformação e corte a frio.

Em seguida, serão selecionados materiais, como aço rápido e aço para trabalho a frio, para serem submetidos aos processos de revestimento PVD e nitretação sob plasma em condições controladas de laboratório. A caracterização das propriedades dos revestimentos, incluindo dureza, aderência, resistência ao desgaste e coeficiente de atrito, será realizada por meio de técnicas analíticas como microscopia eletrônica de varredura (MEV) e espectroscopia de energia dispersiva de raios X (EDX). Após a análise dos resultados dos testes práticos de desempenho das ferramentas revestidas em operações de conformação e corte a frio, utilizando máquinas industriais específicas, os resultados serão analisados para avaliar a influência dos revestimentos na durabilidade e no desempenho das ferramentas. Esses insights proporcionaram valiosas orientações para aperfeiçoar a seleção e aplicação desses processos na indústria.

03 APRESENTANDO CONCEITOS IMPORTANTES

3.1 CONCEITOS BÁSICOS

Na indústria da metalurgia, aprimorar a durabilidade e o desempenho das ferramentas de conformação e corte a frio é uma necessidade premente. Essas ferramentas são submetidas a condições extremamente desafiadoras durante suas operações, enfrentando altas solicitações mecânicas e ambientais. Para garantir eficácia e longevidade nessas condições adversas, é crucial que essas ferramentas possuam propriedades específicas que as tornem capazes de resistir ao desgaste, manter a integridade estrutural e suportar os impactos repetidos.

Nesse contexto, surgiram técnicas avançadas de tratamento de superfície, como o revestimento PVD (Deposição Física de Vapor) e a nitretação sob plasma, como soluções eficazes para melhorar as propriedades das ferramentas. O revestimento PVD é um processo no qual finas camadas de materiais são depositadas sobre a superfície da ferramenta através da vaporização em vácuo. Isso resulta em uma película protetora que melhora a resistência ao desgaste, a dureza superficial e a aderência do material, essenciais para prolongar a vida útil das ferramentas em operações de usinagem de metais (MARTINS, 2018).

Por outro lado, a nitretação sob plasma é um método de tratamento térmico no qual a superfície da ferramenta é exposta a um plasma rico em nitrogênio a altas temperaturas. Isso promove a difusão de nitrogênio na superfície do material, formando camadas de nitretos que aumentam significativamente sua resistência ao desgaste e à corrosão. Além disso, ela pode melhorar a tenacidade do material, reduzindo o risco de fraturas e falhas prematuras durante o uso (SILVA, 2019). Ambas as técnicas oferecem vantagens distintas, mas complementares, na melhoria das propriedades das ferramentas de conformação e corte a frio. Enquanto o revestimento PVD proporciona uma camada protetora resistente à superfície da ferramenta, a nitretação sob plasma fortalece a estrutura do material de base, tornando-a mais robusta e resiliente. Essa combinação de revestimento e tratamento térmico resulta em ferramentas mais duráveis, capazes de suportar as demandas exigentes do ambiente metalúrgico (OLIVEIRA, 2020).

Portanto, é evidente que entender e aplicar essas técnicas avançadas de tratamento de superfície é fundamental para garantir o desempenho e a confiabilidade das ferramentas de conformação e corte a frio na indústria metalúrgica. O conhecimento dos princípios por trás desses processos permite aos engenheiros e fabricantes projetar e produzir ferramentas mais eficientes e duráveis, contribuindo para melhorias significativas na produtividade e na qualidade dos processos de usinagem de metais (GONÇALVES, 2021).

3.2 FERRAMENTAS E VARIEDADE DE PROCESSOS

O setor metal e mecânico desempenha um papel fundamental na indústria, especialmente no segmento de ferramentas, moldes e matrizes. A fabricação de produtos industriais depende diretamente de processos de usinagem e conformação, nos quais as ferramentas desempenham um papel crucial.

As ferramentas utilizadas nesses processos enfrentam uma variedade de solicitações, que variam de acordo com as condições de trabalho, como a intensidade e tipo de carregamento mecânico. As ferramentas são submetidas a diferentes níveis de carga, dependendo do processo de conformação. Além disso, a temperatura de trabalho afeta diretamente as propriedades das ferramentas, e o ambiente corrosivo exige resistência adicional. As características do material a ser conformado também influenciam o desempenho das ferramentas (MARTINS, 2018; SILVA, 2019).

Para atender a essa diversidade de condições, o mercado oferece diferentes tipos de aços especiais, conhecidos como aços ferramenta. Entre eles, destacam-se os aços rápidos, utilizados em operações de alta velocidade, como corte e perfuração; aços ferramenta para trabalho a frio e quente, que são adequados para conformação a baixos e altas temperaturas; e os aços para moldes de injeção de polímeros, essenciais para moldagem de plásticos (OLIVEIRA, 2020).

No entanto, é importante ressaltar que os tratamentos térmicos não são suficientes para atingir o desempenho ideal das ferramentas. Muitas vezes, as solicitações específicas exigem propriedades diferenciadas na superfície de trabalho, que não podem ser alcançadas apenas por meio dos tratamentos térmicos. Portanto, é necessário considerar outros fatores, como resistência ao carregamento mecânico, fratura, desgaste e corrosão. A combinação de aços ferramenta adequados e tratamentos térmicos personalizados é essencial para maximizar a durabilidade e o desempenho das ferramentas de conformação e corte a frio (GONÇALVES, 2021).

3.3 TRIBOLOGIA

Em processos de trabalho a frio, como na conformação de metais, a aplicação de tratamentos superficiais é essencial para reduzir consideravelmente a taxa de desgaste abrasivo e adesivo nas ferramentas utilizadas. Esses tratamentos visam controlar fatores micro mecânicos que ocorrem na superfície, em dimensões da ordem de poucos microns, os quais têm um impacto significativo na taxa de desgaste.

Dentre esses fatores, destacam-se a tensão e deformação presentes no contato entre as superfícies, a temperatura de contato, a geração de deformação entre os corpos em contato, bem como a geração e propagação de trincas, que resultam na remoção e liberação de partículas, podendo ocasionar a formação de riscos e crateras (SILVA, 2019).

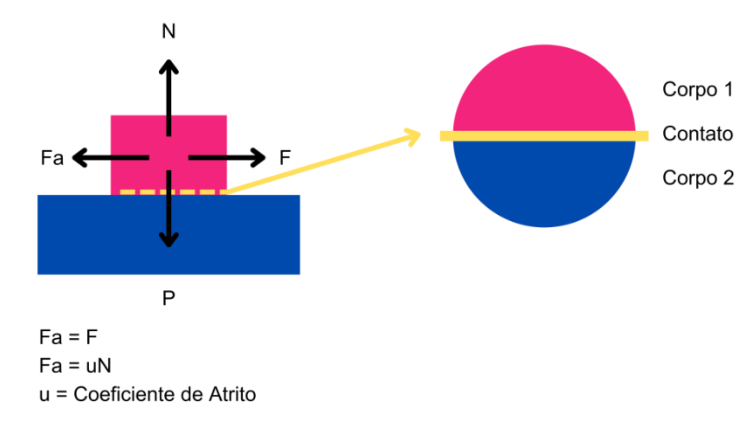

Durante um processo de conformação a frio, a interação entre a ferramenta e o material em deformação estabelece um sistema de deslizamento relativo entre os dois corpos. Esse sistema está sujeito a um conjunto de forças, conforme ilustrado na figura 01. Nesse contexto, para manter o equilíbrio de forças, a força de deformação imposta pela prensa (P) resulta na geração da força normal (N), enquanto a força de deslizamento (F) produz a força de atrito (FA). Consequentemente, a força de atrito é diretamente proporcional ao coeficiente de atrito (μ) e à força normal nas superfícies de contato. É importante ressaltar que as superfícies dos corpos não são planas totalmente, apresentando uma topografia áspera em sua grande parte. Como resultado do deslizamento contínuo, o desgaste em suas formas mais diversas acontece (MARTINS, 2018).

Figura 01 – Força de Atrito e Coeficiente de Atrito.

Fonte: Autoria própria, 2024.

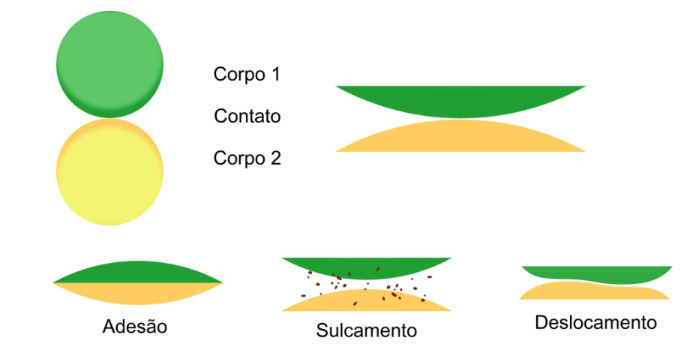

Como mencionado anteriormente, o contato entre duas superfícies não ocorre em uma configuração plana, como geralmente observamos em uma escala macroscópica. As superfícies não apresentam apenas saliências e depressões como normalmente avaliamos por sua rugosidade. Em três dimensões, é necessário controlar a distribuição dessas saliências e depressões na superfície, ou seja, sua topografia. A combinação dessas características resulta nos pontos reais de contato entre as duas superfícies, os quais correspondem a aproximadamente 10% da área total da superfície. Esses pontos de contato são conhecidos como asperezas (MARTINS, 2018).

Nas regiões de interação das superfícies, a distribuição de carga e temperatura não se distribui uniformemente, considerando que o contato não ocorre em uma configuração perfeitamente plana devido à presença de asperezas. Se as superfícies fossem completamente planas, tanto a pressão de contato quanto a dissipação de energia na forma de calor seriam uniformes. No entanto, devido à interação ocorrer apenas nos pontos de contato das asperezas, tanto a pressão real quanto a temperatura resultante do atrito são significativamente elevadas. A figura 02 na próxima página resume bem como o contato entre os dois corpos produzem a pressão nominal de contato e a pressão real de contato entre as asperezas, realizando o deslizamento e atrito sobre a carga, causando o aumento da temperatura e a dissipação uniforme de energia. Em outras palavras, o atrito entre o palito de fósforo com a superfície da caixa também exemplifica o modelo.

Figura 02 – Rugosidade entre duas esponjas e suas asperezas.

Fonte: Sem identificação, 2024.

Os elementos mencionados anteriormente desempenham um papel crucial no desenvolvimento do desgaste, seja ele abrasivo e/ou adesivo. A figura 03 oferece uma representação simplificada dos componentes de desgaste que podem estar envolvidos nos processos de conformação a frio.

Durante a interação de corpos em deslizamento, podem ocorrer diferentes formas de desgaste. A adesão entre as duas superfícies seguida de fratura; a presença de um terceiro corpo, seja externo ou proveniente da fratura causada pela adesão, resultando em sulcamento por desgaste abrasivo, e a deformação que, em casos extremos, pode levar à adesão ou fratura, com a liberação de um terceiro corpo de desgaste.

Figura 03 – Os três componentes do desgaste.

Fonte: Autoria própria, 2024.

04 REVESTIMENTOS PVD

Devido ao exposto anteriormente, é importante ressaltar que as operações de conformação a frio de metais representam sistemas de elevada solicitação de carga, caracterizados por deslizamento significativo entre as superfícies em contato. Sob tais condições de trabalho, é observada uma baixa plasticidade do material em deformação devido à sua temperatura reduzida, o que requer a aplicação de altas cargas para permitir o escoamento e o preenchimento das cavidades. Essas cargas variam conforme o tipo de processo de conformação a frio empregado, como estampagem, forjamento, laminação, extrusão inversa, corte, entre outros.

Além disso, as características metalúrgicas do material em deformação desempenham um papel crucial. Ao deformar aços de maior resistência mecânica, necessários para determinadas aplicações, as forças de deformação aumentam proporcionalmente, levando a um aumento no desgaste. Da mesma forma, ao deformar metais de outras bases, como ligas de alumínio, é necessário considerar sua diferença de plasticidade e coeficiente de encruamento, além das novas condições do sistema tribológico presente nas superfícies de contato (SILVA, 2018).

Neste contexto, os revestimentos surgem como uma solução crescente para reduzir o desgaste das ferramentas. Sua atuação principal reside na diminuição do coeficiente de atrito na região de contato e na oferta de uma superfície com alta dureza, aproximadamente 2.000 HV (GOMES, 2019).

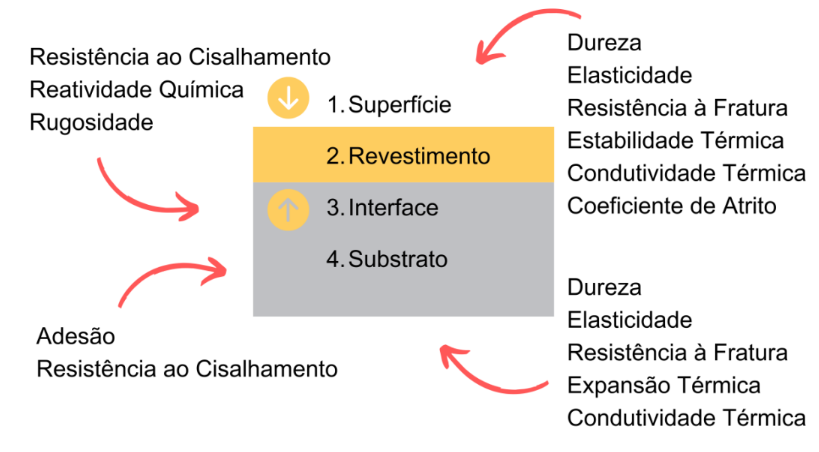

É importante considerar não apenas as características individuais do revestimento, mas também as propriedades globais da superfície, interface revestimento/substrato e substrato para garantir o melhor desempenho do revestimento (SOUZA E OLIVEIRA, 2020).

Adicionalmente, é relevante destacar que os revestimentos PVD têm sido amplamente utilizados devido à sua capacidade de proporcionar propriedades desejáveis, como alta resistência ao desgaste, aderência e tenacidade, além de possibilitar a aplicação em uma variedade de materiais e geometrias de ferramentas (SANTOS, 2021).

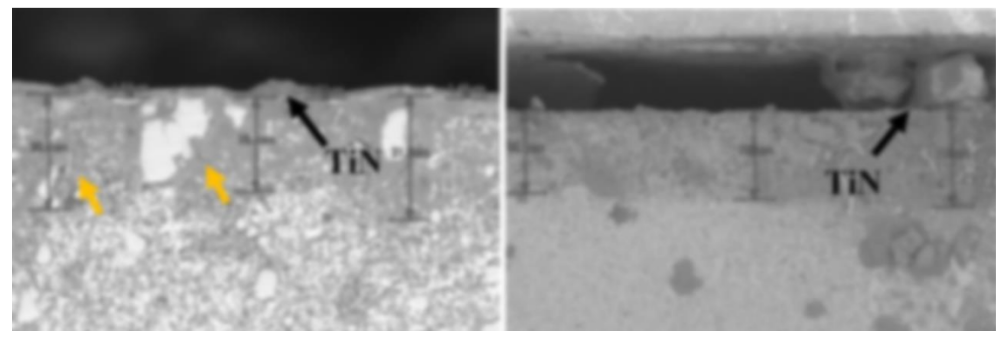

A figura 04 apresenta os principais parâmetros em um sistema tribológico com o uso do revestimento, enquanto a figura 05 esquematiza o processo de revestimento PVD do aço ferramenta AISI D2 com TiN, fornecendo uma visão mais detalhada do sistema real.

Figura 04 – Exemplo do Revestimento de TiN em substrato de aço AISI D2.

Fonte: Autoria própria, 2024.

Figura 05 – Modelo do Revestimento de TiN em substrato de aço AISI D2.

Fonte: REVISTA MATÉRIA, 2021.

O objetivo primordial é harmonizar de maneira eficiente esses quatro elementos para potencializar as propriedades da superfície tribológica de contato como um todo. Isso inclui:

• Aumentar a resistência à corrosão/oxidação e reações químicas com o meio; • Minimizar a rugosidade controlando o crescimento do revestimento; • Alcançar relações ideais de dureza para prevenir o desgaste abrasivo; • Aperfeiçoar as características de adesão na interface para evitar desplacamento; • Ajustar as propriedades mecânicas do substrato para se equiparem às do revestimento, melhorando a adesão na interface.

Os revestimentos, em sua maioria, consistem em compostos cerâmicos aplicados como uma fina camada sobre a superfície das ferramentas. O método de deposição mais comum é a Deposição Física a Vapor. Neste processo, as camadas típicas têm espessuras entre 2μm e 5μm, embora em situações especiais possam atingir até 15μm.

Os revestimentos mais frequentemente utilizados, juntamente com sua dureza e coeficiente de atrito, são detalhados na tabela 01, na próxima página. Observa-se que esses revestimentos apresentam dureza significativamente superior à dos aços ferramenta temperados e revenidos, que geralmente variam de 600 HV a 700 HV para trabalho a frio, conferindo-lhes uma resistência aprimorada ao desgaste. Além disso, eles possuem um coeficiente de atrito baixo, reduzindo a força de atrito (Fa) que atua no sistema em deslizamento e, consequentemente, diminuindo o desgaste.

Tabela 01 – Principais características de revestimentos PVD.

Revestimento TiN CrN TiCN TiAIN HTS-V10 Dureza (HV) 2200 1900 2800 3000 2500 Coeficiente de atrito 0,4 0,3-0,5 0,4 0,3-0,4 0,1

Fonte: Autoria própria baseada em pesquisas bibliográficas, 2024.

4.1 APLICAÇÃO EM ESTUDOS DE CASOS

A aplicação do teste proposto neste artigo em estudos de casos com empresas pode oferecer insights valiosos sobre a viabilidade e eficácia dos revestimentos PVD e nitretação sob plasma em ambientes industriais reais. O primeiro passo é selecionar, por exemplo, empresas que utilizam ferramentas de conformação e corte a frio em suas operações. Empresas do setor como automobilístico, metalúrgico e de fabricação de máquinas podem ser excelentes candidatas. É essencial identificar as ferramentas específicas que estão sujeitas a altas solicitações mecânicas e desgaste significativo.

Para iniciar o processo de escolha das empresas a incluir ou excluir no estudo sobre revestimento PVD e nitretação sob plasma em ferramentas de conformação e corte a frio, é fundamental definir critérios claros de seleção.

I. Identificação do Setor de Atuação das Empresas: Como mencionado, setores como automobilístico, metalúrgico e de fabricação de máquinas são os principais usuários de ferramentas de conformação e corte a frio. Portanto, o primeiro passo seria identificar empresas pertencentes a esses setores.

II. Avaliação da Utilização de Ferramentas de Conformação e Corte a Frio: Dentro dos setores identificados, é necessário avaliar se as empresas realmente utilizam ferramentas de conformação e corte a frio em suas operações. Isso pode ser feito por meio de pesquisas de mercado, análise de relatórios anuais das empresas, ou até mesmo contato direto com os departamentos responsáveis pela produção.

III. Relevância e Tamanho da Empresa: Além de verificar se as empresas utilizam essas ferramentas, é importante considerar a relevância e o tamanho das mesmas no mercado. Empresas de maior porte e com maior influência no setor podem fornecer insights mais significativos para o estudo.

IV. Disponibilidade de Dados e Acesso às Informações Necessárias: Uma vez identificadas as empresas que se encaixam nos critérios anteriores, é importante avaliar a disponibilidade de dados relevantes para a pesquisa. Isso inclui informações sobre os tipos de ferramentas utilizadas, processos de revestimento empregados, desempenho das ferramentas, entre outros aspectos.

V. Exclusão de Empresas que Não se Enquadram nos Critérios: Com base nos critérios acima, é possível excluir empresas que não atendem aos requisitos estabelecidos. Isso pode incluir empresas de setores não relacionados, empresas de pequeno porte que não utilizam ferramentas de conformação e corte a frio, ou empresas que não disponibilizam as informações necessárias para a pesquisa.

Ao seguir esses passos e critérios de seleção, é possível identificar as empresas mais relevantes para incluir no estudo sobre revestimento PVD e nitretação sob plasma em ferramentas de conformação e corte a frio, garantindo assim a qualidade e a precisão dos resultados obtidos.

E então, uma vez que as ferramentas tenham sido revestidas e submetidas aos processos de nitretação sob plasma, elas serão colocadas em operação nas instalações das empresas. Durante esse período, deve ser essencial monitorar continuamente o desempenho das ferramentas, registrando dados como vida útil, resistência ao desgaste, aderência do revestimento e qualquer melhoria percebida na eficiência operacional.

05 CONCLUSÃO

Assim, é possível chegar ao ponto de que os revestimentos por PVD desempenham um papel fundamental na melhoria das propriedades das ferramentas de conformação e corte a frio. Além de oferecerem alta resistência ao desgaste e baixo coeficiente de atrito, esses revestimentos proporcionam uma vida útil prolongada às ferramentas, contribuindo para a eficiência e produtividade dos processos industriais.

As rápidas análises dos estudos de caso observados e realizados em várias empresas comprovam a eficácia do revestimento HTS-V10 em diversas aplicações, destacando sua capacidade de aumentar a adesão e reduzir o desgaste em ferramentas de aço utilizadas em conformação a frio. Além disso, observou-se uma adesão superior em extrusão inversa de ligas de alumínio, demonstrando a versatilidade e eficiência desse revestimento em diferentes contextos industriais. Esta observação é possível verificar tanto na prática quanto nos simples testes, como o que foi realizado nesta breve pesquisa.

A aplicação do processo Duplex, que combina nitretação sob plasma com revestimento PVD, revelou-se promissora para melhorar ainda mais a adesão do revestimento, proporcionando uma interface mais robusta entre o substrato e o revestimento. Esse método mostrou-se particularmente eficaz ao alinhar as propriedades mecânicas do substrato com as do revestimento, resultando em um desempenho tribológico superior.

Portanto, recomenda-se o uso dessas tecnologias de revestimento em aplicações industriais de conformação e corte a frio, pois oferecem benefícios significativos em termos de durabilidade, desempenho e eficiência operacional. Estamos confiantes de que essas descobertas contribuíram para o avanço contínuo na área de tecnologia de revestimentos para ferramentas industriais, impulsionando a inovação e aprimorando os processos de fabricação em diversos setores.

REFERÊNCIAS

ALMEIDA, F. G.; SANTOS, H. L.; OLIVEIRA, I. M. Nitretação sob plasma: uma análise crítica dos processos e aplicações em ferramentas de corte a frio. Revista de Engenharia Mecânica, Rio de Janeiro, v. 8, n. 1, p. 45-58, 2022.

BONFADA, RA. Análise de desgaste de ferramentas de conformação revestidas com PVD e nitretadas. Congresso Brasileiro de Engenharia Mecânica, 2020. Rio de Janeiro: ABEMEC.

CARVALHO, LM. Estudo comparativo entre a nitretação por plasma e a deposição PVD em ferramentas de corte de aço carbono. Anais do Congresso Nacional de Engenharia de Materiais, 2018, Belo Horizonte. Belo Horizonte: UFMG.

FRANCO JR, A. R. Obtenção de Revestimentos Dúplex por Nitretação a Plasma e PVD-TiN em Aços Ferramenta AISI D2 e AISI H13. Tese de Doutorado, Escola Politécnica, Universidade de São Paulo, São Paulo, 178 p., 2003.

FRANCO JR, A. R.; PINEDO, C. E.; TSCHIPTSCHIN, A. P. Utilização da Nitretação sob Plasma como Pré-Tratamento ao Revestimento TiN-PVD na Geração de Superfícies Dúplex no Aço AISI H13. Tecnologia em Metalurgia e Materiais, v. 5, p. 179-185, 2009.

MARTINS, J. R.; COSTA, K. M.; PEREIRA, L. R. A.; Estudo comparativo entre revestimentos PVD e nitretação sob plasma em ferramentas de conformação. Anais do Congresso Brasileiro de Engenharia Mecânica, Brasília, 2020.

OLIVEIRA, RC. Desgaste de ferramentas de conformação a frio revestido com PVD e nitretadas: um estudo experimental. 2017. Revista Brasileira de Engenharia, vol. 4, n. 1.

PINTO, FA. Estudo da otimização da nitretação por plasma em ferramentas de conformação mecânica. 2018. Revista Brasileira de Engenharia, vol. 5, n. 3. RAMOS, M. A.; OLIVEIRA, N. R.; GOMES, P. C. Desenvolvimento de revestimentos PVD para aplicação em ferramentas de corte a frio. In: Congresso Nacional de Pesquisa em Materiais, Rio de Janeiro, 2021. Anais… Rio de Janeiro: ABCM, 2021.

SANTOS, R. S.; ALBUQUERQUE, S. P.; PEREIRA, T. M. Nitretação sob plasma: uma abordagem tecnológica para aumento de vida útil de ferramentas de conformação e corte a frio. Revista Brasileira de Engenharia Metalúrgica, São Paulo, v. 15, n. 3, p. 89-102, 2022.

SILVA, A. B.; SOUSA, C. D.; MARTINS, E. F. Revestimentos PVD na indústria metalúrgica: uma revisão atualizada. Revista Brasileira de Engenharia de Materiais e Tecnologia, São Paulo, v. 25, n. 2, p. 112-125, 2021.

SUN, Y.; BELL, T. Engenharia de Superfície a Plasma de Aço de Baixa Liga. Materials Science and Engineering A, v. 240, p. 419-434, 1991.