THE ROLE OF AUTONOMOUS MAINTENANCE IN THE TPM IMPLEMENTATION PROCESS: A CASE STUDY IN THE RED CERAMICS INDUSTRY.

REGISTRO DOI: 10.69849/revistaft/ra10202410292151

Marcele Izaias Ramos1

Orientadora: Me. Jaciara Carvalho de Sousa Oliveira2

Resumo

Este artigo trata-se da abordagem da Manutenção Produtiva Total (TPM) como o melhor modelo de gestão da manutenção, com foco no melhor desempenho na linha de produção, gestão dos processos de manutenção, focado na qualidade através do método da manutenção produtiva total. A importância da TPM não se limita em manutenção corretiva, mas também inclui a manutenção preventiva e a melhoria contínua dos processos. Na busca constante reduzir custos com reparos emergências, minimizar o tempo de inatividade das máquinas e aumentar a vida útil dos equipamentos. Foi realizado estudo de caso em uma fábrica de cerâmicas vermelha, mostrando a aplicabilidade da manutenção autônoma na implantação da TPM. E mostrando as vantagens após esta implantação no setor da fábrica teve um alto índice de demandas relacionadas à manutenção eficiente e redução de paradas na produção por quebra em máquinas para manutenção corretiva e aumento na produtividade.

Palavras-chave: Manutenção Produtiva Total, Manutenção Autônoma, Gestão da Manutenção, Manutenção Corretiva.

Abstract: This article deals with the approach of Total Productive Maintenance (TPM) as the best maintenance management model, focusing on the best performance in the production line, management of maintenance processes, focused on quality through the method of total productive maintenance. The importance of TPM is not limited to corrective maintenance, but also includes preventive maintenance and continuous process improvement. In the constant search to reduce costs with emergency repairs, minimize machine downtime and increase the useful life of equipment. A case study was carried out in a red ceramics factory, showing the applicability of autonomous maintenance in the implementation of TPM. And showing the advantages after this implementation in the factory sector, there was a high rate of demands related to efficient maintenance and reduction of production stoppages due to breakdown in machines for corrective maintenance and increased productivity.

Keywords: Total Productive Maintenance, Autonomous Maintenance, Maintenance Management, Corrective Maintenance.

1 Introdução

Segundo Ribeiro (2014), toda empresa tem por objetivo sempre a busca contínua do aumento da produtividade para se manter no mercado que cada vez mais é competitivo. E para chegar a isso deve se investir cada mais e mais na gestão de manutenção e com isso vem a maximização da produtividade proposta pela Manutenção Produtiva Total (Total Productive Maintenance – TPM), como a redução e podendo eliminar as perdas na fábrica. Muitas vezes investindo em máquinas mais modernas, manutenção no tempo correto como proposto pelo fabricante.

Diz Jarbas Karman (1994), que a manutenção está ligada diretamente na eficiência operacional, tanto mais vulnerável for o equipamento, a instalação ou procedimento. Salientando que não existe qualquer equipamento, máquina, aparelho que não requeira certo grau de manutenção ou esteja sujeita a desgaste, limitação de vida útil, dando-se a importância da manutenção programada, sistemática, efetiva, responsável e vigilante.

De acordo com Fidelis et al (2015), o pilar da manutenção autônoma tem objetivo de desenvolver nos operadores das máquinas o sentimento de propriedade, zelo com suas máquinas e equipamentos. Sentir-se responsável pelo funcionamento eficiente da máquina para sua produtividade e segurança na operação. Neste pilar os operadores tem capacidade técnica básica para realizar atividade de manutenção como lubrificação, ajuste de partes móveis, apertos, limpeza. Na vivência com a máquina detectar com facilidade e rapidez algum problema.

Além disso, a aplicabilidade do TPM se estende para além da área da produção, impactando na qualidade dos produtos e o engajamento dos colaboradores e reconhecem a sua importância no processo e na entrega do produto final ao cliente.

Neste contexto o presente artigo tem como objetivo principal descrever o papel da manutenção autônoma no processo de implantação da TPM no setor produtivo de cerâmica vermelha na fabricação de blocos e telhas em uma indústria cerâmica vermelha, como intuito de reduzir perdas, aumento na produtividade, aumento de vida útil e confiabilidade das máquinas na fábrica estudada.

2. Origem da TPM

De acordo com Haroldo Ribeiro (2014) “o TPM é o resultado do esforço de empresas japonesas em aprimorar a manutenção preventiva que nasceu nos Estados Unidos na década de 50. Des anos depois, o Japão evoluiu para o sistema de manutenção da produção. Por volta de 1971, o TPM foi formado no estilo japonês por meio da cristalização de técnicas de manutenção e engenharia de confiabilidade.

Após a criação do prêmio PM pelo Japonese Institute of Plant Maintenance, órgão responsável pela veiculação e implementação das atividades no Japão, o TPM ganhou grande importância nas empresas como uma técnica para buscar de melhor eficácia no relacionamento homem-máquina” (p.26) contribuiu para a manutenção preventiva nas organizações.

2.1 Conceito

Segundo Ribeiro (2014), a sigla TPM tem várias traduções comuns, como Manutenção Produtiva Total, Manutenção Total da Produção e Melhoria da Produtividade Total. O TPM representa uma quebra com a tradição em relação aos cuidados com máquinas e equipamentos, promovendo mudanças por meio de três áreas inter-relacionadas:

1. Produção: Os operadores assumem responsabilidades em atividades simples de manutenção, como inspeções sensoriais, reapertos, ajustes, limpeza, lubrificação e pequenos reparos.

2. Manutenção: É responsável por treinar os operadores das máquinas em atividades de manutenção simples e avançar para atividades mais complexas.

3. Engenharia: Passa a receber informações mais eficazes da Manutenção e Produção sobre problemas causados por deficiências no projeto do equipamento, podendo atuar diretamente no projeto ou na aquisição de novas máquinas, ou implementar mudanças nos equipamentos existentes.

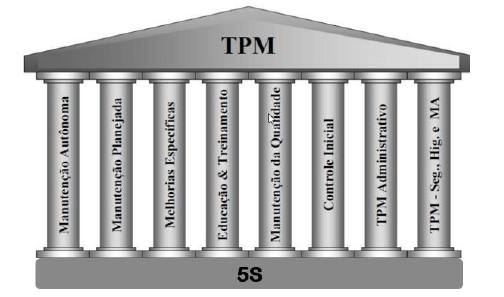

3. Pilares do T.P.M

Na implementação do TPM, é essencial desenvolver pilares por meio de atividades preparatórias, lançamento e execução. Esses pilares fundamentais sustentam o programa e contribuem para o seu sucesso. Figura1– Etapas de Implantação do TPM

Fonte: RIBEIRO, Haroldo, 2014.

De acordo com Haroldo Ribeiro (2014), os pilares estão relacionados à busca da máxima eficiência do processo produtivo. São eles:

• Manutenção Autônoma: é o processo que dar autonomia aos operários a fazerem reparos simples e assim conduzir a manutenção voluntária.

• Educação e Treinamento: Busca contínua de capacitação técnica e novas habilidades para os profissionais da produção e da manutenção.

• Melhorias Específicas: Ciclo de melhorias específicas e individualizadas nas máquinas e nos processos da produção.

• Manutenção Planejada: Estruturação focada em função da manutenção.

• Melhorias no Projeto: Estruturação para a gestão do ciclo de vida do equipamento desde o projeto de implantação até seu desuso/desativação.

• Manutenção da Qualidade: Abordagem do gerenciamento dos equipamentos para garantir a qualidade permanente do produto e reduzir custos com retrabalho/reprocessamento.

• Saúde e Saúde: Abordagem dos impactos do processo produtivo na segurança e saúde das pessoas e vice-versa.

• Meio Ambiente: Abordagem dos impactos do processo produtivo no meio ambiente da fábrica.

O primeiro pilar citado (pilar da manutenção autônoma) será mais bem detalhado, por ser o foco desse artigo.

4. O Pilar da Manutenção Autônoma

Para Haroldo Ribeiro (2014), a Manutenção autônoma consiste em capacitar nos operadores o cuidado, zelo pelos equipamentos e a habilidade de inspecionar e detectar problemas de fácil detecção visual ou auditiva e até mesmo realizar pequenos reparos, ajustes e regulagens. E se já necessidade devido aos seguintes fatores:

Diz Ribeiro (2010), como o aumento da quantidade de equipamentos automatizados na vivência do operador que torna fácil reconhecimento de falhas. Com o equipamento com desgaste, quantidade de pó, sujeira no processo vão surgindo reclamações com a redução da eficiência do equipamento no seu funcionamento. Mesmo com avanço da tecnologia nas atividades de controle a distância dos problemas ainda continuam existindo como problema com vazamento, derramamento, obstrução de linhas e acessórios continuam existindo. Além disso, os problemas de segurança, os impactos no meio ambiente e as perdas de lucro provocados por falhas e paradas na produção e o aumento da necessidade de atenção permanente com o equipamento, sendo essencial podendo ser feita pelo operador da máquina.

Segundo Ribeiro (2010), a implantação da manutenção autônoma é feita em sete etapas, ou passos, como apresentado na sequência:

A etapa 1 – Limpeza Inicial: nesta etapa precisa conscientizar os operadores que as sujeiras impregnação das máquinas, detritos, vazamento de lubrificação, parafusos e porcas soltas podem prejudicar o funcionamento da máquinas limpam e inspecionam sua máquina; seu objetivo é auxiliar na detecção e eliminação de problemas nas máquinas e equipamentos; Já a etapa 2 – Eliminar as fontes de sujeira e locais de difícil acesso: nessa etapa cabe atacar as fontes geradoras de sujeiras e que possam contaminar o operador ou o ambiente de trabalho; nessa etapa os locais de difícil acesso deve ser eliminados, com o objetivo de facilitar os serviços de operação e manutenção. Na etapa 3 – Padrões de Limpeza e Lubrificação: seu objetivo é buscar o estado ideal do local de trabalho, com a padronização da inspeção e lubrificação.

E a etapa 4 – Inspeção Geral: nessa etapa os operadores devem receber treinamento das manutenções básicas de suas máquinas e equipamentos e comprometimento dos líderes das áreas na liberação dos operadores para esses treinamentos. E até fazendo treinamento em loco. A etapa 5 – Inspeção Autônoma: são elaborados os procedimentos padrão e dos checklists (folhas de verificação) definitivos dos equipamentos.

Etapa de número 6 – Organização e Ordem: nesta etapa é onde o 5S se torna mais evidente e mais usado, trata-se da organização dos locais em torno das máquinas e equipamentos, bem como utilização correta dos recursos, da verificação de layout, do controle de estoque, da verificação da área, entre outros aspectos. A última etapa 7 – Consolidação da Manutenção Autônoma: serve para consolidar implantação da Manutenção Autônoma através da criação de um calendário anual de verificação das etapas, em conjunto com a melhoria na habilidade dos operadores em cuidar de suas máquinas e equipamentos.

5. Tipos de Manutenção

5.1 Manutenção corretiva

É a manutenção subsequente a uma falha, incidentes, interrupção, omissão, descontinuidade e emergência. Sem um planejamento pré-estabelecido como de tempo de parada, custos, etc.

5.2 Manutenção Autônoma

Diz Jarbas Karman (1994), que a manutenção autônoma é incluir os operadores das máquinas fazendo ajustes básicos como lubrificação, ajustes, reapertos, etc. para otimizar os processos e reduzir paradas inesperadas por quebra do equipamento.

5.3 Manutenção preventiva

A manutenção planejada antecede-se para evitar quebra ou dano do equipamento ou máquina fazendo previamente análises, avaliações, pesquisas, testes, ensaios, tudo para otimizar e potencializar e trabalhar com eficiência nas manutenções e custos compatíveis com o esperado. Lembrando sempre de cuidar das condições funcionais da indústria.

6. 5S como base do TPM.

Segundo Jarbas Karman (1994), O 5S é um conjunto de cinco atividades que foram criadas para aperfeiçoar o comportamento das pessoas em coisas básicas que com a rotina deixam de fazer. Seu objetivo é proporcionar uma qualidade de vida das pessoas e suas condições socioeconômica.

Os seus termos casuais são usados em inglês. Mas vou usar esse trabalho para termos em português nossa língua usual. Senso de Utilização seu objetivo do pilar melhorias específicas, focadas na melhoria nas instalações, recursos e equipamentos.

Para Jarbas Karman (1994), Senso de Ordenação é todos os recursos tenham seu local de guardar definidos e identificados, isto inclui equipamentos e seus diversos pontos. Senso de Limpeza é a atividade do 5S no relacionada ao Pilar Manutenção Autônoma, já que a limpeza feita com postura de inspeção traz como resultados a identificação e eliminação das impurezas e detecção de desgastes dos equipamentos, máquinas ou até estrutural. Senso de Higiene e Saúde Serve para motivar o operador a manter sua área de trabalho livre de contaminação e seu uniforme sempre limpo. Senso de Autodisciplina através dele contribui para a vários aspectos do TPM: Confiabilidade dos apontamentos feitos pelos operadores.

7. Metodologia

O presente artigo se caracteriza como estudo de caso foi realizado em uma fábrica cerâmica que opera em 3 turnos de trabalho. A empresa adota em seu sistema de produção continuada, que são: 5S, Manutenção Produtiva Total (TPM) e kaizen (melhoria contínua). A decisão de adotar as técnicas da TPM partiu da alta direção da empresa em reunião gerente da fábrica e gestores de manutenção, com o objetivo de melhorar a eficiência das máquinas e dos equipamentos envolvendo diretamente as pessoas. Contendo o foco principal está no pilar de Manutenção Autônoma. O setor da empresa analisado neste trabalho é a área de preparação de blocos. Respeitando a estrutura organizacional da empresa, a implantação da manutenção autônoma acontece no tempo de trabalho já existentes, em que é composto por 2 operadores, liderados por um encarregado.

7.1. Implantação da TPM na fábrica.

Nesta pesquisa, foi implantado o pilar da manutenção autônoma da TPM em uma fábrica de cerâmica vermelha, situada no município de Timon no estado do Maranhão. A fábrica atende várias cidades próximas e estados do Piauí e Ceará como venda somente para distribuidores.

A fábrica possui 4 linhas de produção, organizadas por departamentos e operando individual em cada uma delas. Neste estudo, a implantação do pilar foi realizada no setor de fabricação, por ser este um dos processos principais na fabricação representados como mais crítico podendo prejudicar na qualidade do produto final.

Após o estudo do método TPM e em seus pilares, decidiu-se, junto à diretoria da empresa, dar início a implantação do programa seguindo as 7 etapas. Lembrando que em cada etapa foram utilizadas ferramentas de gestão de manutenção e a fábrica indo se adequando a cada mudança, a fim de cumprir todas as etapas do processo da manutenção autônoma. Os setores de produção, qualidade e manutenção foram os principais envolvidos no processo da mudança de cultura na organização. Realizando treinamento com os setores de manutenção e operadores para deixar claro a importância e a capacitação dos envolvidos.

Na etapa 1, 2 e 3 da manutenção autônoma foi realizada limpeza geral do setor, eliminar as fontes de sujeira e locais de difícil acesso e elaboração de padrão de limpeza e lubrificação. E cada operador ficou responsável por inspecionar as máquinas do setor em seu turno durante as atividades. E nesse momento foi apresentado o procedimento operacional padrão do setor com o objetivo de estabelecer padrão e facilitar o acesso à informação de cada operador caso haja dúvida na execução da limpeza geral subsequentes, como exposto na Figura 2.

Figura 2 – Limpeza Geral no setor da fabricação

Fonte: Autoria Própria, 2024.

Foi implantado no fim de cada turno o operador faz um relatório e envia no grupo WhatsApp da produção que estão todos os setores envolvidos e assim disseminado a informação dela anomalia detectada com registro fotográfico e descrição detalhada em áudio ou texto. Meio de comunicação interno da fábrica com os setores envolvidos no processo fabril print do grupo na figura 3. Como cumprimento das etapas 3 a 5. Informações seguidas pelo checklist do setor pré uso e pós uso das máquinas utilizado como guia para os operadores assim facilitar nas inspeções e detecção de anomalias. E assim evitando parada no setor para manutenção corretivas e sim acontecendo as manutenções preventivas programadas nas máquinas conforme cronograma.

Figura 3: Comunicado aos setores após a inspeção da máquina.

Fonte: Autoria própria, 2024

Figura 4: Treinamento de técnico para operadores.

Fonte: Autoria Própria

Na etapa 6, organizar o posto de trabalho, matérias sem uso foram retirados do local e para seus locais específicos, fortalecendo a manutenção autônoma diariamente. E por fim a etapa 7, com o autocontrole da manutenção autônoma, a produção sendo corresponsável pelas manutenções e assumindo a responsabilidade sobre o pilar. Contudo a implantação da manutenção autônoma ainda está recente na empresa, ainda não podendo consolidar indicadores do resultado após a implantação das etapas. Atividade mostrada na figura 4.

8. Resultados obtidos com a implantação da Manutenção Autônoma.

Com a implantação da Manutenção Autônoma, mesmo a partir da 1º etapa, pode se notar redução nas quebras das máquinas. Como também melhoria no ambiente de trabalho, segurança na execução das atividades, engajamento da equipe de manutenção com a operação da fábrica e motivação dos operadores por melhor a comunicação interna da fábrica. Melhoria da qualidade no produto entregue ao cliente. Foi observado nos dias das visitas à fábrica que o equipamento Z, foi percebido uma evolução de quebra do equipamento “Z” em 40%. Esse equipamento opera em dois turnos de trabalho. Na semana 1, período no qual estava sendo implantado o 1º a primeira etapa, foi criado o checklist pré e pós uso do equipamento. Em seguida, foi observada uma leve melhora no funcionamento do equipamento, devido ao operador verificar o equipamento antes de iniciar o trabalho e detectar parafuso precisando de reaperto.

Na semana seguinte, foi realizado revisão no POP e checklist de pré e pós uso. E conscientização da importância de cumprir todas as etapas. Na semana 3, foi realizado o treinamento de lubrificação e ajuste simples como aperto, ajuste em esteira, etc. e a detecção de que algumas partes da máquina já tinha um período sem lubrificação. Na semana 4, foi realizada reciclagem para fortalecer o processo de cada etapa da manutenção autônoma e aplicar a cultura da melhoria contínua e neste período foi notado pelos gestores do setor a redução no número de quebras contínuas, por falta de aperto e lubrificação que já era rotina acontecer na fábrica.

Como o resultado do mês após a implantação ficou notório aos setores de produção e manutenção a redução de paradas não planejadas para manutenção corretiva e assim foi revisado todos o cronograma de manutenção preventiva das máquinas de toda a fábrica e criado agenda de paradas programas dos setores para manutenção. E essas etapas contribuem efetivamente para a melhoria do equipamento e consequentemente o aumento de sua vida útil.

Considerações Finais

Ao abordar a importância do primeiro pilar da TPM, destaca-se a manutenção autônoma e proporcionar o funcionamento eficiente das máquinas e dos equipamentos industriais impacta diretamente a produtividade, a qualidade, redução de desperdícios, aumento da vida útil dos equipamentos e minimizar tempo de parada, resultando em benefícios financeiros significativos para as organizações. Após a disseminação das informações e ter sido possível notar de imediato a redução de quebras e paradas não programas. Ficou mais fácil enraizar a cultura de manutenção preventivas nas máquinas. Gerando impacto muito positivo na fábrica que já se prepara para implementar em todos os setores e o processo de melhoria contínua dos processos como novo modelo de gestão de manutenção.

E agora estão animados na obtenção de mensurar e divulgar os indicadores de manutenção corretivas, preventivas e etc. Melhoria nos processos tendo em vista configurar os indicadores de desempenho em qualidade visíveis e implantação de manutenção a vista divulgando os indicadores para todos e manutenções realizadas e futuras.

9. REFERÊNCIAS

FIDELIS, N. T. S.; RESENDE, A. A.; PAULO, M.; TANNUS, S. P. O Papel da Manutenção Autônoma no Processo de Implantação da TPM em uma Empresa do Setor Automobilístico. In: Anais do Encontro Nacional de Engenharia de Produção, Fortaleza, 2015.

KARMAN, Jarbas. Manutenção Hospitalar Preditiva. São Paulo: Pini, 1994.

KARMAN, Jardas, 1917-2008. Manutenção e Segurança Hospitalar Preditivas. São Paulo: Estação Liberdade: IPH, 2011.

RIBEIRO, H. Desmitificando a TPM: Como implantar o TPM em empresas fora do Japão. São Caetano do Sul: Ed. PDCA, 2010.

RIBEIRO, Haroldo. A bíblia do TPM: como maximizar a produtividade na empresa. São Paulo: Ed. Viena, 2014.

TAKAHASHI, Yoshikazu. Manutenção Produtiva Total. São Paulo: IMAN Ed.E

1(UNIFSA) marcele87@hotmail.com

2Orientadora: Me.- (UFPI) jaciaracso@unifsa.com.br